文章信息

- 王兵, 谭毅, 施伟, 李佳艳, 尤启凡. 2015.

- WANG Bing, TAN Yi, SHI Wei, LI Jia-yan, YOU Qi-fan. 2015.

- 硅蒸镀法制备低密度C/C复合材料表面SiC涂层

- SiC Coating on Low Density Carbon/ Carbon Composites Prepared by Silicon Evaporation

- 材料工程, 43(2): 1-6

- Journal of Materials Engineering, 43(2): 1-6.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.02.001

-

文章历史

- 收稿日期:2014-02-20

- 修订日期:2014-08-20

2. 大连理工大学 辽宁省太阳能光伏系统重点实验室, 辽宁 大连 116024

2. Key Laboratory for Solar Energy Photovoltaic System of Liaoning Province, Dalian University of Technology, Dalian 116024, Liaoning, China

C/C复合材料是被广泛应用于航空航天[1, 2]以及高温工业等高温环境下的隔热材料之一,具有一系列优异的高温力学性能[3, 4, 5]。而低密度C/C复合材料具有高稳定性、耐腐蚀等特点的同时,由于密度低、内部是多孔结构,使其具有较好的隔热性能,在高温工业设备的炉衬材料中具有广泛的应用。但是金属热处理炉、单晶生长炉等高温工业设备在采用惰性气体进行冷却的过程中,夹杂在气流中的颗粒形成高速粒子流,对炉衬材料表面产生较大的冲蚀磨损,严重缩短了其使用寿命[6, 7]。在低密度C/C复合材料表面制备涂层能有效地改善其抗颗粒冲蚀性能。作为理想候选材料之一的SiC具有高熔点、高硬度、高稳定性、耐磨削等性能,能显著提高低密度C/C复合材料的抗冲蚀性能,远优于碳基涂层和涂覆层,因此在低密度C/C复合材料的表面制备SiC涂层是解决固体粒子冲蚀问题的主要选择[8, 9, 10, 11]。目前,SiC涂层制备方法主要有等离子喷涂、浆料法、包埋渗透法、溶胶-凝胶法、化学气相沉积等。等离子喷涂法与化学气相沉积法制备的涂层结合强度高,工艺重复性好,但其成本较高;包埋渗透法和浆料法的工艺简单、成本低,但包埋渗透法制备涂层厚度不易控制,浆料法制备涂层结合力较弱;溶胶-凝胶法的反应容易控制,但涂层结合力差,干燥后涂层易开裂。硅蒸镀法是利用碳与反应气氛中的硅蒸气生成SiC涂层,具有工艺简单、生产成本低、与基体结合强度高等优点[12, 13, 14, 15, 16]。为了避免在低密度C/C复合材料内部反应生成SiC而增大基体的密度和热导率,首先采用浆料法在基体表面制备石墨涂层形成预炭层,以封住材料表面的空隙,然后利用硅蒸镀法使硅蒸气聚集在石墨涂层、炭纤维、基体碳的表面,反应生成SiC涂层。结合X射线衍射、扫描电子显微镜等检测手段,研究了涂层的相组成、微观形貌,分析了蒸镀温度、蒸镀时间、石墨涂层表面粗糙度、气氛及硅蒸发源对涂层微观结构、相组成、平整度、致密度以及厚度的影响。

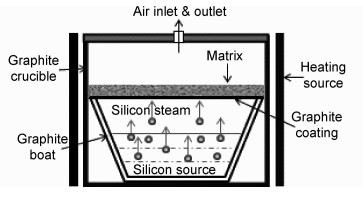

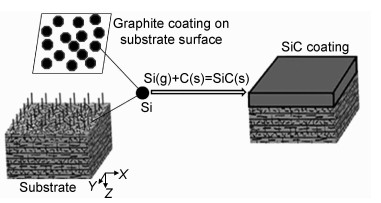

1 实验材料与方法 1.1 SiC涂层的制备基体为低密度C/C复合材料(密度为0.18g/cm3),尺寸为40mm×40mm×10mm,表面用400#砂纸打磨,然后用超声波清洗、烘干。首先配制热固性酚醛树脂与酒精的溶液(质量比为9∶1),将粒度为50,100,150μm的石墨粉与上述溶液混合(两者质量比为3∶35),并搅拌均匀,然后将浆料均匀地涂刷在基体表面,自然干燥后放置于烘干箱中固化烘干,温度为100℃,时间为10h。将烘干后试样放入真空碳管炉中,1150℃下保温2h,再经过1800℃下保温2h的石墨化处理,基体表面形成石墨涂层,作为硅蒸镀法制备SiC涂层的反应基体。将已在表面制备石墨涂层的基体置于盛有硅粉(粒度为50μm)或硅块(粒度为5~10mm)的石墨坩埚上方,再将坩埚放置于石墨筒中,如图1所示。采用真空碳管炉对试样进行热处理,温度为1450,1550,1650,1850℃,保温时间为0,2,3,4h,反应过程中保持真空度为1.0×10-3Pa或流动氩气状态,其流量为3L/min,炉内压强为0.05MPa,利用硅粉或硅块作为硅蒸发源,通过高温蒸发使基体表面聚集大量的硅蒸气,与石墨涂层以及基体中的碳反应生成SiC,最终在基体表面形成SiC涂层,如图2所示。

|

图1 硅蒸镀反应装置示意图 Fig.1 Schematic diagram of reaction equipment |

|

图2 涂层形成过程示意图 Fig.2 Schematic diagram of forming process of SiC coating |

采用场发射扫描电子显微镜(SEM,ZEISS SUPRA55)观察了涂层的表面以及截面形貌,并对涂层截面进行了面扫描分析。利用 X射线衍射(XRD,PE)分析了表面涂层的物相组成。

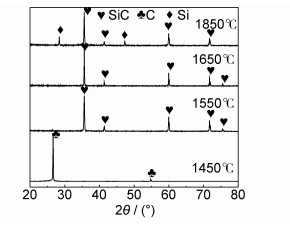

2 结果与讨论 2.1 蒸镀温度对涂层物相的影响石墨粉的粒度为100μm,蒸镀时间为3h,反应过程中保持真空状态,硅粉为硅蒸发源(蒸镀后坩埚中残留Si),蒸镀温度为1450,1550,1650,1850℃条件下进行蒸镀实验,所制备涂层XRD分析如图3所示。

|

图3 不同蒸镀温度的SiC涂层XRD分析图谱 Fig.3 X-ray diffraction of SiC coating prepared by different evaporation temperatures |

由图3可知,当蒸镀温度为1450℃时,样品的表面仅由石墨相组成,未反应生成SiC相,这是由于温度过低,硅熔体的蒸气压较小,几乎没有硅蒸气扩散到基体表面,未能形成SiC相。当蒸镀温度为1550℃和1650℃时,涂层表面仅存在β-SiC相,这是由于随着蒸镀温度的升高,硅熔体的蒸气压逐渐增大(如图4所示),大量硅蒸气蒸发到基体表面,充足的C相和Si相发生反应,且反应速率较快,快速地形成较多的SiC相,涂层表面被β-SiC完整地覆盖。当蒸镀温度为1850℃时,涂层表面出现Si相,这是由于温度过高,聚集到基体表面的硅蒸气过多,形成致密涂层后表面仍残留未反应的硅,冷却后沉积到涂层表面。SiC涂层微观形貌如图5所示,随着温度的升高,SiC涂层表面平整度增加,产生的原因是随着温度的升高,硅的蒸气压逐渐增大,导致硅蒸发源表面的硅蒸气增多,且蒸发材料的蒸发速率也相应地提高,聚集在基体表面的反应气体浓度较高,使得硅蒸气与碳源充分接触,保证硅蒸气在基体表面的均匀性,同时随着温度的升高,SiC在基体表面的形核多,原子扩散率、原位反应的活化过程速率都增大,提高了SiC反应生成速率,生成的SiC颗粒增多,导致基体表面的石墨涂层被大量的SiC颗粒所代替,且颗粒分布更均匀,最终形成的涂层表面平整度增加。

|

图4 不同蒸镀温度下硅的饱和蒸气压曲线 Fig.4 Saturation vapor pressure of silicon with |

|

图5 不同蒸镀温度下制备SiC涂层的表面微观形貌 (a)1450℃;(b)1550℃;(c)1650℃;(d)1850℃ Fig.5 Morphologies of SiC coating prepared at different evaporation temperatures (a)1450℃;(b)1550℃;(c)1650℃;(d)1850℃ |

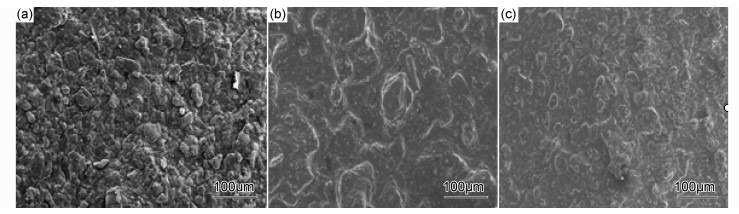

蒸镀温度为1550℃,蒸镀时间为3h,石墨粉粒度为100μm,硅块为硅蒸发源(蒸镀后坩埚中残留Si),保持真空或流动氩气状态下制备SiC涂层,不同气氛和硅蒸发源制备的涂层微观形貌如图6所示。

对比图6(a),(b)可知,当硅块为蒸发源时,形成的涂层致密度高、表面比较光滑,这是由于相同温度及真空条件下,硅熔体的蒸气压是定值,硅粉之间是真空状态,被分隔成独立的小单元,彼此之间不存在固体传热,仅通过吸收周围环境的热量来熔化硅粉,而硅块表面熔化后可通过固体传热快速向内部传热,内部未熔化的硅容易吸热,吸收热量速率加快,单位时间内熔化形成的硅熔体多,较大的熔体表面积加快了硅蒸发速率,产生了较多的硅蒸气,反应生成SiC晶粒增多,晶粒相互镶嵌、叠加,形成致密度高、表面较光滑的涂层。由图6(b),(c)可知,流动氩气状态比真空状态所制备SiC涂层的表面平整度高,这是由于通入氩气产生了气体扰动作用,加快了硅蒸气的扩散,增加了与基体的接触概率和接触时间,同时氩气与硅蒸气混合后可以平衡反应容器内温度差,使整个坩埚内的温度保持均匀,反应生成的SiC晶粒多且分布均匀,最终制备的涂层致密度大、平整度高。

|

图6 不同气氛和硅蒸发源条件下制备SiC涂层的表面微观形貌 (a)硅粉,真空;(b)硅块,真空;(c)硅块,氩气 Fig.6 Morphologies of SiC coating prepared by different atmosphere conditions and silicon evaporation source (a)silicon powder,vacuum;(b)silicon block,vacuum;(c)silicon block,argon |

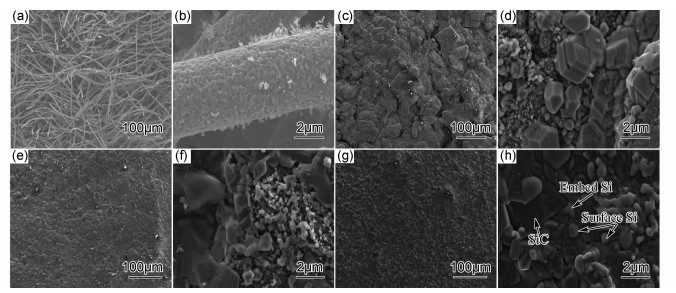

选择蒸镀温度为1550℃,蒸镀时间为3h,反应过程中保持真空度为1.0×10-3Pa,基体表面无石墨涂层、基体表面为石墨涂层(石墨粉的粒度分别为50,150μm)、石墨片所制备SiC涂层的表面微观形貌如图7所示。

|

图7 不同表面粗糙度的蒸镀基体所制备SiC涂层表面微观形貌 (a),(b)无石墨涂层;(c),(d)石墨粉粒度:150μm;(e),(f)石墨粉粒度:50μm;(g),(h)基体为石墨片 Fig.7 Morphologies of SiC coating prepared on different surface roughness matrixes (a),(b)without graphite coating;(c),(d)graphite powder:150μm;(e),(f)graphite powder:50μm;(g),(h)graphite sheet |

由图7可知,无石墨涂层的基体表面未形成SiC涂层,仅在纤维表面生成凹凸不平的SiC涂层,这是由于基体内部存在大量的微孔,硅蒸气容易快速扩散到基体内部,在石墨纤维表面形成SiC涂层,无法在复合材料基体表面形成致密涂层。但在基体表面制备石墨涂层形成预炭层后,当涂层中石墨粉粒度为150μm时,涂层表面出现无规则形状、尺寸较大的SiC颗粒,并呈带状分布。当涂层中石墨粉粒度降至50μm时,局部区域形成了SiC致密体。当基体为石墨片,涂层表面完全被SiC致密体覆盖,SiC晶粒表面及晶粒之间均存在少量的Si单质。随着石墨涂层表面粗糙度的降低,基体表面反应生成的SiC涂层裂纹及孔洞减少,连续性和致密度增大,其原因是表面粗糙度低的石墨涂层表面形成了SiC致密体,同时反应生成的SiC晶粒较多,晶界数目增多,晶界两侧的晶粒取向不同,裂纹前端移动至晶界时受阻,界面应力被微裂纹所缓解,使得裂纹只能扩展到有限的距离,因此表面涂层中的裂纹缺陷变少,较完整地覆盖基体表面,有效地提高了涂层的连续性和致密度。

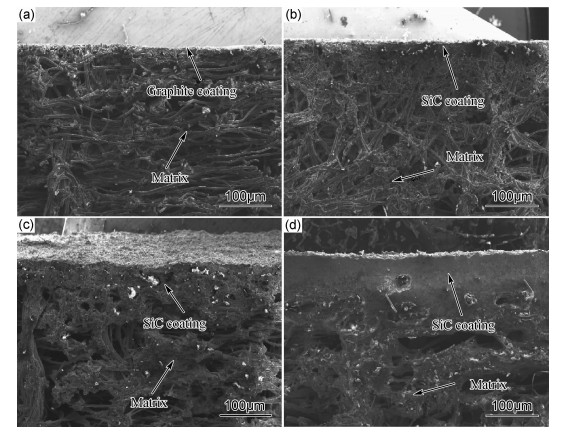

2.4 蒸镀时间对涂层微观结构的影响选择蒸镀温度为1550℃,真空度为 1.0×10-3Pa,石墨粉粒度为50μm,蒸镀时间为0,2,3,4h的条件下所制备的SiC涂层截面微观形貌如图8所示,SiC涂层截面的硅元素分布如图9所示。

|

图8 不同硅蒸镀时间制备的SiC涂层的截面微观形貌 (a)t=0h;(b)t=2h;(c)t=3h;(d)t=4h Fig.8 Cross-section images of SiC coating prepared by silicon evaporation time (a)t=0h;(b)t=2h;(c)t=3h;(d)t=4h |

|

图9 不同硅蒸镀时间制备的SiC涂层截面的硅元素分布图 (a)t=2h;(b)t=3h;(c)t=4h Fig.9 Cross-section silicon elemental distribution maps in the SiC coating prepared by silicon evaporation time (a)t=2h;(b)t=3h;(c)t=4h |

由图8可知,随着蒸镀时间的延长,涂层截面处堆积密度提高,由疏松堆积向紧密堆积过渡。由图9可知,SiC涂层厚度由硅元素在涂层中分布来表征,涂层厚度逐渐增加,这是由于时间的延长,硅蒸气缓慢扩散到孔隙、裂纹处,反应生成的SiC晶粒有效地填充涂层内部缺陷,涂层的致密程度增加,同时部分硅蒸气进一步扩散到基体内部,生成更多的SiC颗粒,使涂层的厚度增加。基体中除表面形成SiC涂层之外,垂直于表面位置处形成了树状碳化硅,深入到基体材料内部,如图9(b),(c)所示,这是由于基体材料采用针刺工艺制得,针刺后导致部分纤维纵向排布,留存大量针孔的尺寸相对于纤维之间的空隙较大,形成硅蒸气的扩散“通道”,有利于硅蒸气通过此空隙扩散到基体的内部,使得该方向上快速反应生成SiC颗粒,而嵌入基体内部的树状碳化硅增大了表面SiC涂层与基体间的黏结力。

3 结论(1)当蒸镀温度为1550℃和1650℃,涂层表面制备得到单一的β-SiC相;当蒸镀温度为1850℃时,涂层表面出现少量的Si。

(2)采用氩气保护,硅块作为硅蒸发源时,基体表面所形成SiC涂层的表面平整度增加。

(3)随着石墨涂层中石墨粉粒径的降低,基体表面粗糙度的降低,逐渐形成SiC致密体,SiC涂层的致密度和连续性增加。

(4)随着蒸镀时间的延长,基体表面形成涂层厚度增大,SiC颗粒由疏松堆积转变为紧密堆积,提高了涂层的致密性。基体中纵向纤维排布的位置出现树状碳化硅,有利于提高涂层与基体材料之间的黏结力。

| [1] | 侯根良, 苏勋家, 王延斌, 等. C/C复合材料抗烧蚀HfC涂层的制备[J]. 航空材料学报, 2009,29(1): 77-80.HOU G L, SU X J, WANG Y B, et al. Preparation of anti-ablation HfC coating on C/C composite material[J]. Journal of Aeronautical Materials, 2009, 29(1): 77-80. |

| [2] | 李秀倩, 焦健, 邱海鹏, 等. ZrC/SiC多组元改性C/C复合材料的制备及性能研究[J]. 航空材料学报,2014,34(3): 69-73.LI X Q, JIAO J, QIU H P, et al. Preparation and performance of ZrC/SiC multi-components modified C/C composites[J]. Journal of Aeronautical Materials, 2014,34(3): 69-73. |

| [3] | 李翠云, 李辅安. 碳/碳复合材料的应用研究进展[J]. 化工新型材料, 2006, 34(3): 18-20.LI Cui-yun, LI Fu-an. Study on application of carbon/ carbon composites [J]. New Chemical Materials, 2006, 34(3): 18-20. |

| [4] | 施伟,谭毅,曹作暄, 等.硬质隔热用炭纤维整体毡的制备工艺研究[J]. 材料工程, 2013, (5): 48-52.SHI Wei, TAN Yi, CAO Zuo-xuan, et al. Process of preparing rigid thermal insulation carbon fiber integrated felt [J].Journal of Materials Engineering, 2013, (5): 48-52. |

| [5] | FU Q G, LI H J, SHI X H, et al. Silicide coating for protection of C/C composites at 1873 K[J]. Surface and Coatings Technology, 2006, 201(6): 3082-3086. |

| [6] | SMEACETTO F, SALVO M, FERRARIS M. Oxidation protective multilayer coatings for carbon-carbon composites [J]. Carbon, 2002, 40(4): 583-587. |

| [7] | BAXTER R I, RAWLINGS R D. Solid particle erosion of highly porous carbon-carbon composites [J].Materials science and Technology, 1998, 14(2):161-169. |

| [8] | SMEACETTO F,SALVO M, FERRARIS M, et al.Erosion protective coatings for low density, highly porous carbon/carbon composites[J]. Carbon, 2009, 47(6):1511-1519. |

| [9] | MOSKALEWICZ T, SMEACETTO F, SALVO M, et al. Microstructure characterization of erosion resistant coatings on carbon-bonded carbon fibre composites[J]. Journal of Microscopy, 2010, 237(3): 288-291. |

| [10] | LIU Z, GUO Q, LIU L, et al. Effect of sintering temperature on microstructure and properties of SiC coatings for carbon materials [J]. Surface and Coatings Technology, 2008, 202(13): 3094-3099. |

| [11] | ZHAO J, WANG G, GUO Q, et al. Microstructure and property of SiC coating for carbon materials[J]. Fusion Engineering and Design, 2007, 82(4): 363-368. |

| [12] | HU C, NIU Y, LI H, et al. SiC coatings for carbon/carbon composites fabricated by vacuum plasma spraying technology [J]. Journal of Thermal Spray Technology, 2012, 21(1): 16-22. |

| [13] | XIAO L, CAI Z, YI D, et al. Morphology, structure and formation mechanism of silicide coating by pack cementation process[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(5): 239-244. |

| [14] | HUANG J F,LI H J,ZENG X R, et al. Influence of the preparation temperature on the phase, microstructure and anti-oxidation property of a SiC coating for C/C composites[J]. Carbon, 2004, 42(8): 1517-1521. |

| [15] | LÓPEZ A J, UREA A, LÓPEZ M D, et al. Protection against corrosion of aluminium-SiC composites by sol-gel silica coatings[J]. Surface and Coatings Technology, 2008, 202(16): 3755-3763. |

| [16] | 刘兴昉,黄启忠,苏哲安,等.化学气相反应法制备SiC 涂层[J].硅酸盐学报, 2004, 32(7): 906-910. LIU Xing-fang,HUANG Qi-zhong,SU Zhe-an. Preparation of SiC coating by chemical vapor reaction[J]. Journal of Chinese Ceramic Society, 2004, 32(7): 906-910. |

2015, Vol. 43

2015, Vol. 43