文章信息

- 杨东平, 胥聪敏, 罗金恒, 王珂, 李辉辉. 2015.

- YANG Dong-ping, XU Cong-min, LUO Jin-heng, WANG Ke, LI Hui-hui. 2015.

- 0.8设计系数用X80管线钢在近中性pH溶液中的应力腐蚀开裂行为

- Stress Corrosion Cracking Behavior of X80 Pipeline Steel with Design Factor of 0.8 in Near-neutral pH Value Solutions

- 材料工程, 39(1): 89-95

- Journal of Materials Engineering, 39(1): 89-95.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.01.016

-

文章历史

- 收稿日期:2014-03-18

- 修订日期:2014-10-24

2. 中国石油集团石油管工程技术研究院 石油管力学和环境行为重点实验室, 西安 710065

2. Key Laboratory for Mechanical and Environmental Behavior of Tubular Goods, CNPC Tubular Goods Research Institute, Xi'an 710065, China

随着能源需求量的不断增加,远距离油气开采及输送越来越多,输送安全性、输送效率和管道建设成本成为必要的因素,因此大口径高压运输及采用高钢级管材是石油、天然气输送管道发展的一个必然趋势[1]。油气管道埋地较深,铺设距离长,所经复杂的地形形貌和土壤环境对管线钢产生重要的影响,其中由外部土壤介质引起的应力腐蚀开裂不容忽视,是埋地管道的重要失效形式之一。

土壤介质引起的应力腐蚀开裂(Stress Corrosion Cracking,SCC)是埋地管道发生突发性破裂事故的主要危害之一。它是一种极其危险的低应力破坏形式,通常发生的速度很快,在没有明显预兆的情况下突然发生,产生的后果严重。目前,国内外学者对管线钢应力腐蚀开裂行为和机理作了大量的研究,主要分为高pH SCC和近中性pH SCC[2, 3, 4]。高pH值SCC最早在美国发现,已经有40多年,属于沿晶应力腐蚀开裂(Intergranular SCC,IGSCC),pH值约为8.0~10.5,通常在CO2-3-HCO-3溶液中发生[5, 6, 7];近中性pH值SCC是1985年首次在加拿大发现,在稀HCO-3溶液环境中发生,属于穿晶开裂(Transgranular SCC,TGSCC),pH值约为5.5~8.0[8, 9, 10, 11]。管线钢发生IGSCC机制普遍认为是保护膜破裂-裂尖阳极溶解机理[12, 13, 14],而TGSCC机制尚未达到共识,主要有阳极溶解、氢脆、阳极溶解和氢脆混合机制三种观点[15]。目前国内对X80管线钢的研究和应用十分迅速,且研究用X80钢大多是西气东输二线工程所用的0.72设计系数钢,而对西气东输三线中使用的0.8设计系数X80螺旋缝埋弧焊管的研究却不多见,0.8设计系数管线钢比0.72设计系数具有更高的强度、韧性,输送能力更强,其使用可带来巨大的经济效益。

本工作采用西气东输三线0.8设计系数用X80钢管母材及其焊接接头为研究对象,以近中性pH土壤模拟溶液NS4溶液为介质,采用慢应变拉伸(Slow Strain Rate Tension,SSRT)实验研究其在近中性土壤模拟溶液中的应力腐蚀特征,以期对西气东输三线用X80管线钢的防腐提供一定的参考数据。

1 实验材料与方法实验材料取自西三线0.8设计系数示范工程用X80螺缝管母材和焊缝材料,尺寸为1219mm×16.5mm,其中焊缝位于焊接接头试样标距中间,其力学性能如下:母材σ0.2=599MPa,σb=719MPa,δ=22%;焊缝σ0.2=599MPa,σb=786MPa。

电化学实验:将X80管线钢制成1cm×1cm的形状,从背面点焊引出铜导线,再用环氧树脂将其密封在聚四氟乙烯中。试样依次用60~1000#砂纸进行逐级打磨,然后用去离子水、丙酮去除表面油污。实验采用三电极体系,工作电极为所测试样,参比电极为饱和甘汞电极(SCE),石墨为辅助电极。采用M2273电化学测试系统,动电位极化曲线的快慢扫描速率分别为50mV/s和0.5mV/s,扫描范围为-0.35 (vs OCP)~1.6V。实验前溶液中通入1h的5%(体积分数,下同)CO2+95%N2混合气体进行除氧。

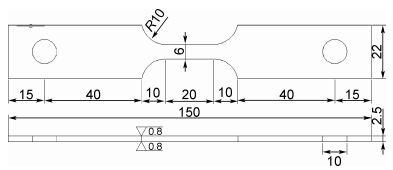

慢应变速率拉伸实验:实验介质选用NS4溶液(溶液配方:NaHCO3 0.483g/L;KCl 0.122g/L;CaCl2 0.127g/L;MgSO4·7H2O 0.131g/L)模拟近中性pH值的土壤环境和空气环境。实验温度为常温,应变速率为1×10-6s-1。按照慢应变拉伸试验机的要求制作,试样尺寸及形状如图 1所示。试样拉伸前,标距区依次经过150~800#金相砂纸沿纵向和横向交替打磨后,用无水乙醇清洗,丙酮脱脂。实验前先通入1h的5%CO2+95%N2混合气体进行除氧,整个实验过程中一直缓慢通入混合气体。

|

图 1 X80钢SSRT试样尺寸 Fig. 1 Dimensions of X80 steel samples for SSRT |

试件断裂后,应立即取出试件,注意保护好断口,先用去离子水冲洗表面附着的腐蚀产物,然后吹干,在超声波清洗仪中使用丙酮溶液清洗断口,以除去腐蚀产物,吹干后放入干燥器中密封保存,在JSM-6390A型扫描电子显微镜(SEM)下进行断口形貌和断口侧面形貌观察,分析管线钢SCC敏感性。

在本实验方法中,分别定义最大断裂强度损失系数Iσ、伸长率损失系数Iδ和断面收缩率损失系数Iψ来表征X80钢母材及焊缝在NS4溶液中的SCC敏感性。其中Iσ=(1-σE/σA)×100%,Iδ=(1-δE/δA)×100%,Iψ=(1-ψE/ψA)×100%,式中下标A表示在空气中进行,E表示在NS4溶液中进行。

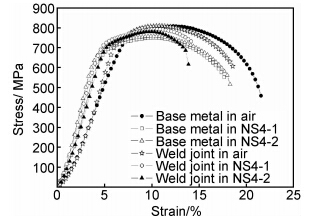

2 实验结果与分析 2.1 慢应变速率拉伸实验X80管线钢母材及焊缝SSRT试样空拉和NS4溶液中的应力-应变曲线以及SCC实验参数与结果如图 2、表 1所示。

|

图 2 X80管线钢母材及焊缝试样在不同介质中的应力-应变曲线 Fig. 2 The stress-strain curve of X80 pipeline steel and weld in different media |

从图 2和表 1可以看出,在NS4溶液中的两组平行试样断裂寿命TF、断面收缩率ψ、应变量ε和断裂强度σb均明显比空气中的小,说明X80管线钢母材及焊缝在NS4溶液中具有一定的SCC敏感性。通过对比Iδ,Iψ,Iσ发现,Iδ和Iψ远大于Iσ,说明X80管线钢强度损失并不大,而主要是塑性损失较大,且焊缝的塑性损失较母材的大。焊接接头试样的断裂位置空拉时位于焊缝处而在溶液中时位于HAZ处。以上表明焊缝或HAZ的SCC敏感性高于母材,这是因为焊接过程中HAZ和焊缝的冶金相变会明显改变材料的固有腐蚀行为。同时焊接过程中冷却速率较高,会形成较高密度的晶格缺陷,从而使HAZ和焊缝活性较高;温度梯度产生的焊接残余应力超过屈服极限后,局部的应力强度会强化局部溶解,导致钢中形成永久性的滑移带,增强焊缝周围母材的活性。HAZ由于受到焊接热循环作用致使组织和性能发生变化,局部的硬化、脆化和韧性降低,在焊接残余拉应力的作用下,使拉伸试样的HAZ成为SCC的敏感区域。

| Sample number | TF/h | σb/MPa | ε/% | ψ/% | Iσ/% | Iδ/% | Iψ/% |

| Base metal(M) | 60.2 | 809 | 21.59 | 76.38 | |||

| Weld joint(W) | 53.3 | 809 | 18.74 | 53.53 | |||

| M-NS4-1 | 52.1 | 750 | 17.79 | 54.72 | 7.29 | 17.60 | 28.36 |

| W-NS4-1 | 40.0 | 793 | 14.43 | 31.06 | 1.98 | 23.00 | 42.00 |

| M-NS4-2 | 51.6 | 757 | 18.38 | 55.89 | 6.43 | 14.87 | 26.83 |

| W-NS4-2 | 38.6 | 780 | 13.97 | 32.05 | 3.58 | 25.45 | 40.12 |

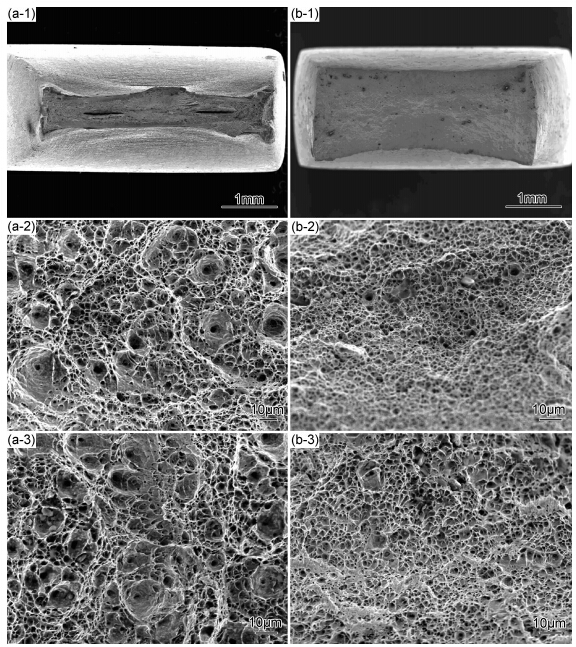

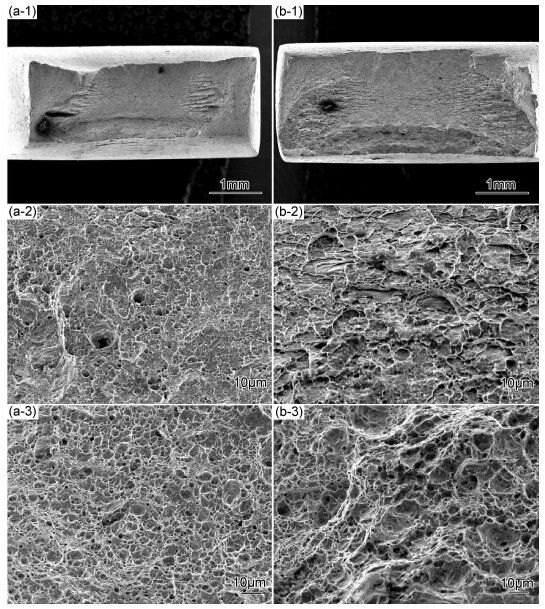

X80管线钢母材及焊缝分别在空气和NS4溶液中慢应变速率拉伸试样断口形貌如图 3与图 4所示。

|

图 3 X80管线钢母材(a)和焊缝(b)在空气中的断口形貌 (1)宏观断口;(2)中间区域;(3)边缘区域 Fig. 3 The fracture morphology of X80 pipeline steel base metal(a) and weld(b) in air (1)macrofracture;(2)in middle area;(3)in edge of area |

|

图 4 X80管线钢母材(a)和焊缝(b)在NS4溶液中的断口形貌 (1)宏观断口;(2)中间区域;(3)边缘区域 Fig. 4 The fracture morphology of X80 pipeline steel base metal(a) and weld(b) in NS4 solutions (1)macrofracture;(2)in middle area;(3)in edge of area |

从图 3可以看出,试样在空气中拉伸时,母材和焊缝宏观断口附近出现了明显的颈缩现象,且母材的颈缩程度远大于焊缝;母材和焊缝的微观断口形貌主要均以韧窝为主,但母材的韧窝相比焊缝的要大且深,说明焊缝或HAZ具有一定的SCC敏感性,同时韧窝间存在微孔,局部韧窝壁上有明显的蛇形滑移特征,为韧窝-微孔型的韧性断裂,属于典型的韧性断裂特征。以上表明X80管线钢在空气环境下的SSRT实验伴有塑性形变,当应力大于材料的屈服强度后,材料开始发生塑性形变,在材料内部夹杂物、析出相、晶界、亚晶界等部位发生位错塞积,形成应力集中,进而形成微孔洞,且随着形变增加,显微孔洞相互吞并变大,最后发生颈缩和断裂[16]。

由图 4(a-1),(b-1)可见,试样在NS4溶液中拉伸时,宏观断口颈缩程度明显低于空气中,且母材颈缩程度比焊缝的大,焊缝试样的断口较母材的平直。两者宏观断口中还可以看到典型的穿晶解理特征,沿不同高度的平行解理面扩展的解理裂纹汇合时形成台阶,并继而发展为河流状花样,表现出一定的脆性。母材微观断口中间(图 4(a-2))和边缘处(图 4(a-3))以浅韧窝为主,也存在少量的微孔,且断口中间区域的韧窝明显少于断口边缘处,两者表现出韧性断裂特征,但断口边缘区域表现出的韧性断裂特征更明显,因此属于韧性-脆性混合断口特征,两者均存在一定的SCC敏感性,但母材断口中间区域的SCC敏感性要大于边缘区域。焊缝微观断口中间区域为准解理断口,呈准解理形貌(图 4(b-2)),是脆性断裂的特征;而断口边缘区域微观形貌有少量的浅韧窝,且表现出脆性断裂的特征(图 4(b-3)),属于韧性-脆性混合断口,因此两者都存在较高的SCC敏感性,但焊缝断口中间区域的SCC敏感性要大于边缘区域。同时比较母材和焊缝微观形貌发现,焊缝的SCC敏感性要高于母材。

2.3 断口侧面形貌观察与分析应力腐蚀的主要特征之一就是在主裂纹之外,会有二次裂纹的存在,二次裂纹的分布特点通常是:形核位置多、数量多,裂纹长短和大小不同。一般认为,如果在腐蚀性介质中拉伸断裂试样断口的侧面存在微裂纹(二次裂纹),则表明该材料对SCC是敏感的[17]。因此,本工作中对X80钢母材和焊缝在空气中和NS4溶液中拉伸试样断口侧面形貌也进行了观察,结果如图 5所示。

由图 5(a)可见,空拉时母材断口侧面为典型的塑性变形,没有二次裂纹产生;空拉时焊缝断口侧面可看见微裂纹,但比较短,如图 5(b)所示;由图 5(c),(d)可见,在NS4溶液中,X80钢母材和焊缝试样SSRT断口侧面均出现二次裂纹,数量较多且长短不一,部分裂纹已经由于扩展而发生合并并连续,且二次裂纹扩展方向基本上均垂直于外加应力轴方向,由图 3,4可知微观断口形貌无完整晶粒暴露,因此可以推断X80钢在NS4溶液中的SSRT断裂属于穿晶SCC,与管线钢在近中性环境中的SCC特征一致。引发穿晶SCC的原因可能是X80管线钢具有高密度位错,从而具有较高的强度,位错在表面膜或晶粒内的堆积导致穿晶断裂;另外拉伸时裂纹尖端可发射位错形成位错反塞积群,在位错反塞积群与裂纹尖端之间形成无位错区,SCC裂纹可以在该处不连续形核并扩展[18]。由图 5(b) ~ (d)可知,在断口侧面靠近中间位置出现的二次裂纹最多,且裂纹深而长,这说明断口中间区域的SCC敏感性大于断口边缘区域的SCC敏感性。

|

图 5 X80管线钢在空气中和NS4溶液中SSRT试样断口侧面形貌 (a)母材在空气中;(b)焊缝在空气中;(c)母材在NS4溶液中;(d)焊缝在NS4溶液中 Fig. 5 The side fracture morphology of X80 pipeline steel in air and NS4 solutions (a)base metal in air;(b)weld in air;(c)base metal in NS4 solutions;(d)weld in NS4 solutions |

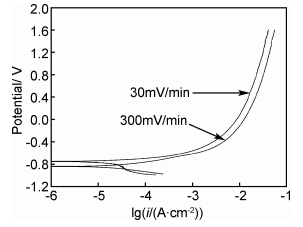

根据Pakins理论[19, 20],慢速扫描时,电极表面极化充分,成膜过程可以发生,可用来反映有腐蚀产物覆盖的非裂纹区域的腐蚀情况;快速扫描时能够最大程度消除成膜过程的影响,电极表面始终处于无膜的新鲜金属状态,使之发生强烈的阳极溶解,可以用来反映无腐蚀产物覆盖的裂纹尖端情况,同时依据两区域腐蚀类型和腐蚀电流的差异,研究不同外电位条件下SCC裂纹产生和发展的可能性。因此对X80管线钢在NS4溶液中分别进行快慢速率扫描电化学极化曲线,结果如图 6所示。

|

图 6 X80管线钢在NS4溶液中快、慢扫描电位极化曲线 Fig. 6 Quick and slow sweep polarization curves of X80 pipeline steel in NS4 solutions |

由图 6可知,无论裂纹尖端还是非裂纹尖端区域都无活化-钝化转变区,说明0.8设计系数用X80管线钢在NS4溶液中阴极和阳极均表现出活化控制特征。实验测得快慢速率下自腐蚀电位与电流分别为-839.19mV,2.91×10-5A/cm2和-749.86mV,4.67×10-5A/cm2。电位在大于-749.86mV时,裂纹尖端区域和非裂纹尖端区域都处于阳极区,X80钢受阳极溶解控制,促进裂纹形核。电位在-749.86~-839.19mV之间时,裂纹尖端区域处于阳极区,受阳极溶解控制,而非裂纹尖端区域发生阴极析氢反应,生成的H扩散进入金属中促进局部塑性变形,能够进一步加速SCC裂纹的扩展,因此在该电位范围内SCC机制为阳极溶解和氢脆混合机制。当电位小于-839.19mV时,裂纹尖端和非裂纹尖端区域均处于阴极区,发生阴极析氢反应,此时裂纹尖端的氢脆机制作用对应力腐蚀机制具有决定作用,即此电位区间的SCC机制为氢脆机制。

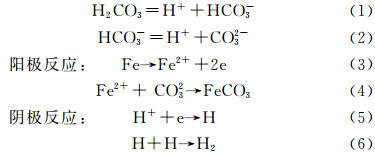

实验过程中通入5%CO2+95%N2混合气体,除去溶液中的氧,忽略氧的去极化过程,增加CO2含量,溶液体系中主要考虑Fe的溶解和H的产生过程,因此X80管线钢在NS4溶液中存在如下反应:

通常材料表面的固有缺陷或材料本身包含的有害元素形成的缺陷是局部阳极溶解加速的主要位置,同时阴极反应下析出的自由态氢原子能够优先扩散聚集在这些缺陷等深陷阱处,合成氢分子,当氢浓度达到某临界值时,引起氢致开裂。氢可以促进位错的发射、增值和运动,即氢促进局部塑性变形,当通过氢的扩散和聚集产生的氢致附加应力与外应力共同促进的局部塑性变形发展到临界条件时,导致微裂纹形核与扩张。因此氢在X80钢中的渗入降低了材料的塑性,X80钢主要是塑性的损失。

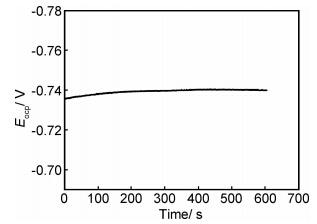

图 7为X80管线钢在NS4溶液中的开路电位,大约为-735mV。可见在自然腐蚀电位(开路电位)-735mV下,X80钢在NS4溶液中的SCC机制为阳极溶解机制。本工作中SSRT实验就是在自然腐蚀电位下进行的,因此SCC机制属于阳极溶解机制。

|

图 7 X80管线钢在NS4溶液中的开路电位 Fig. 7 Open circuit potential of X80 pipeline steel in NS4 solutions |

(1)X80管线钢在NS4溶液中塑性的损失远大于强度的损失,且焊接接头塑性损失大于母材,焊缝的SCC敏感性要高于母材。断裂位置主要发生在HAZ,这是由于焊接过程中在HAZ产生局部硬化、冶金相变及残余应力等原因造成的。

(2)X80管线钢及其焊缝在空气中为韧窝-微孔型的韧性断裂,属于典型的韧性断裂特征,而在NS4溶液中为韧性-脆性混合断口,属于穿晶SCC,与管线钢在近中性环境中的SCC特征一致。在NS4溶液中母材和焊缝断口中间区域比断口边缘区域表现出更明显的脆性断裂特征。

(3)当电位大于-749.86mV时,X80钢受阳极溶解控制。电位在-749.86~-839.19mV之间时,SCC机制为阳极溶解和氢脆混合机制。当电位小于-839.19mV时,SCC机制为氢脆机制。在自然腐蚀电位(开路电位) -735mV下,SCC机制属于阳极溶解机制。

| [1] | 肖军,吴明,陈旭,等.外加电位对X80管线钢在库尔勒土壤模拟溶液中应力腐蚀行为的影响[J].热加工工艺,2010,39(18):28-30.XIAO Jun,WU Ming,CHEN Xu,et al.Effect of applied potential on stress corrosion behaviors of X80 pipeline steel in Ku'erle soil simulated solution[J].Hot Working Technology, 2010, 39(18):28-30. |

| [2] | FANG B Y,ATRENS A,WANG J Q.Review of stress corrosion cracking of pipeline steels in "low" and "high" pH solutions[J].Journal of Materials Science,2003,38(1):127-132. |

| [3] | MANFREDI C,OTEGUI J L.Failures by SCC in buried pipelines[J].Engineering Failure Analysis,2002,9(5):495-509. |

| [4] | 孟旭,俞宏英,程远,等.X80管线钢在模拟樟树土壤溶液中的应力腐蚀敏感性[J].机械工程材料,2012,36(8):46-50.MENG Xu,YU Hong-ying,CHENG Yuan,et al.Stress corrosion susceptibility of X80 pipeline steel in simulated solution of Zhangshu area soil[J].Materials for Mechanical Engineering, 2012,36(8):46-50. |

| [5] | 程远,俞宏英,王莹,等.应变速率对X80管线钢应力腐蚀的影响[J].材料工程,2013,(3):77-82.CHENG Yuan,YU Hong-ying,WANG Ying,et al.Effect of strain rate on stress corrosion cracking of X80 pipeline steel[J].Journal of Materials Engineering, 2013,(3):77-82. |

| [6] | 郏义征,李辉,胡楠楠,等.外加阴极电位对X100管线钢近中性pH值应力腐蚀开裂行为的影响[J].四川大学学报,2013,45(4):186-191.XIA Yi-zheng,LI Hui,HU Nan-nan,et al.Effect of applied cathode potential on the behavior of near-neutral pH SCC of X100 pipeline steel[J]. Journal of Sichuan University, 2013,45(4):186-191. |

| [7] | 程远,俞宏英,王莹,等.外加电位对X80钢在南雄土壤模拟溶液中应力腐蚀行为的影响[J].腐蚀与防护,2013,34(1):13-17.CHENG Yuan,YU Hong-ying,WANG Ying,et al.Effect of applied potentials on stress corrosion cracking of X80 steel in simulated Nanxiong soil solution[J]. Corrosion & Protection, 2013,34(1):13-17. |

| [8] | 王炳英,霍立兴,王东坡,等.X80管线钢在近中性pH溶液中的应力腐蚀开裂[J].天津大学学报,2007,40(6):757-760.WANG Bin-ying,HUO Li-xing,WANG Dong-po,et al.Stress corrosion cracking of X80 pipeline steel in near-neutral pH values solutions[J].Journal of Tianjin University, 2007,40(6):757-760. |

| [9] | 陈旭,吴明,何川,等.外加电位对X80钢及其焊缝在库尔勒土壤模拟溶液中SCC行为的影响[J].金属学报,2010,46(8):951-958.CHEN Xu,WU Ming,HE Chuan,et al.Effect of applied potential on SCC of X80 pipeline steel and its weld joint in Ku'erle soil simulated solution[J]. Acta Metallurgica Sinica, 2010,46(8):951-958. |

| [10] | KENTISH P J.Gas pipeline failures:australian experience[J].Corrosion Engineering,Science and Technology,1985,20(3):139-146. |

| [11] | CHENG Y F. Fundamentals of hydrogen evolution reaction and its implications on near-neutral pH stress corrosion cracking of pipelines[J].Electrochimica Acta,2007,52(7):2661-2667. |

| [12] | PARKINS R N. Factors influencing stress corrosion crack growth kinetics[J]. Corrosion,1987,43(3): 130-139. |

| [13] | PILKEY A K,LAMBERT S B,PLUMTREE A.Stress corrosion cracking of X-60 line pipe steel in a carbonate-bicarbonate solution[J].Corrosion,1995,51(2):91-96. |

| [14] | 许淳淳,池琳,胡钢.X70管线钢在CO32-/HCO3-溶液中的电化学行为研究[J].腐蚀科学与防护技术, 2004, 16(5): 268-271. XU Zhun-zhun,CHI Lin,HU Gang.The electrochemical behavior research of X70 pipeline steel in CO32-/HCO3- solutions[J]. Corrosion Science and Protection Technology, 2004, 16(5): 268-271. |

| [15] | 范林,刘智勇,杜翠薇,等.X80管线钢高pH应力腐蚀开裂机制与电位的关系[J].金属学报,2013,49(6):689-698. FAN Lin,LIU Zhi-yong,DU Cui-wei,et al.Relationship between high pH stress corrosion cracking mechanisms and applied potentials of X80 pipeline steel[J]. Acta Metallurgica Sinica, 2013,49(6):689-698. |

| [16] | 束德林,凤仪,陈九磅.工程材料力学性能[M].北京:机械工业出版社,2005. SHU De-lin,FENG Yi,CHEN Jiu-bang. Engineering Material Mechanics Performance[M].Beijing: China Machine Press,2005. |

| [17] | 褚武扬,乔利杰,陈奇志.断裂与环境断裂[M].北京:科学出版社,2000.25-31. ZHU Wu-yang,QIAO Li-jie,CHEN Qi-zhi. Fracture and Environment Fracture[M].Beijing: Science Press,2005.25-31. |

| [18] | OGUNDELE G I,WHITE W E.Some observations on corrosion of carbon steel in aqueous environments containing carbon dioxide[J].Corrosion,1986,42(2):71-78. |

| [19] | PARKINS R N. Predictive approaches to stress corrosion cracking failure[J]. Corros Sci, 1980, 20(2): 147-166. |

| [20] | 李超,杜翠薇,刘智勇,等.X100管线钢在酸性土壤模拟溶液中的应力腐蚀行为[J].腐蚀科学与防护技术,2012,24(4):327-331. LI Chao,DU Cui-wei,LIU Zhi-yong,et al.Stress corrosion behaviors of X100 pipeline steel in simulated solution of acid soil[J]. Corrosion Science and Protection Technology, 2012,24(4):327-331. |