文章信息

- 闫世兴, 董世运, 徐滨士, 王玉江, 任维彬, 方金祥. 2015.

- YAN Shi-xing, DONG Shi-yun, XU Bin-shi, WANG Yu-jiang, REN Wei-bin, FANG Jin-xiang. 2015.

- 预热温度对灰铸铁表面激光熔覆镍基涂层组织与性能的影响

- Effect of Preheating Temperature on Microstructure and Property of Laser Clad Ni-based Alloy Coating on Gray Cast Iron Substrate

- 材料工程, 263(1): 30-36

- Journal of Materials Engineering, 263(1): 30-36.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.01.006

-

文章历史

- 收稿日期:2013-04-03

- 修订日期:2014-07-23

灰铸铁具有铸造性能好、成本低、容易切削加工等优点,在铸造行业中被广泛应用于制造装备零部件,如发动机缸体、缸盖、轧机牌坊、机床等[1, 2, 3],但灰铸铁因强度低、基本无塑性的特点,在零件的铸造和使用过程中,局部常常出现缩松、裂纹等缺陷,导致铸件整体报废[4, 5],对失效灰铸铁件修复目前多采用焊补方式。而激光熔覆技术凭借较高的能量密度,较小的热输入和基体变形尤其适合修复铸铁件,但由于熔池极冷也带来了熔覆层的开裂、气孔、界面白口组织等问题[6, 7]。激光熔覆再制造灰铸铁件的材料包括铁基合金(如FeNiCrBSi系合金)、钴基合金(如Stellite系合金)、镍基合金(如NiCrBSi系合金)及铜基合金粉末(CuSnP系合金)[8, 9]。这些合金在成形方面的区别表现为激光熔覆层及结合界面组织的白口化程度不同[10]。由于Ni,Cu均为强石墨化元素,而Fe为白口化元素[11, 12],因此,在极大熔池冷却速率条件下,镍基、铜基合金熔池可有效阻隔铸铁基体C元素扩散,抑制熔覆层及结合界面白口组织生成,从而提高熔覆层抗裂性[13]。而铁基合金易于在熔覆层与结合界面生成Fe3C白口组织,增大熔覆层脆性,降低其抗开裂性能。

抑制熔覆层及结合界面白口组织生成极为重要,对于堆积成形再制造时,有效抑制打底层(第一层)组织白口化可以为后续堆积熔覆层提供低脆性基底,有利于提高堆积熔覆层整体抗开裂性能。同时,在合理选材基础上,配合适当的热处理工艺可进一步降低熔覆层开裂敏感性,而基体的预热处理对熔覆层抗开裂性能影响显著。

本工作采用一种镍铜基合金(NiCuFeBSi合金)进行激光熔覆实验,分析基体预热工艺对白口组织控制的影响。通过测试界面附近元素分布,探讨激光熔覆过程中熔覆合金与基体元素互扩散规律,分析基体预热温度对元素扩散影响;并通过拉伸实验测试基体30℃条件下熔覆层与基体的抗拉强度,研究基体预热工艺对NiCuFeBSi合金激光熔覆修复灰铸铁件的组织与性能的影响。

1 实验材料与方法实验所用激光熔覆材料为NiCuFeBSi合金粉末,粒度为-140~+325目。基体材料为HT250,组织为珠光体、石墨及少量游离铁素体。石墨形态主要为片状A型/B,石墨长度为4~6级。两种材料成分如表 1所示。

| Element | C | S | P | Mn | Si | B | Cu | Fe | Ni |

| HT250 | 3.30 | <0.05 | <0.05 | 0.50 | 1.50 | - | 0.40 | Bal | - |

| NiCuFeBSi | - | - | - | - | 1.00 | 0.50 | 15.00 | 0.50 | Bal |

采用电磁感应加热器对HT250基体进行预热,温度分别为30,200,300,400℃和500℃,然后采用大功率CO2激光器在HT250基材上成形NiCuFeBSi合金熔覆层。送粉方式为气动侧向同步送粉,工艺参数如下:激光功率5.5kW,扫描速率10mm/s,送粉量15.4g/min,光斑直径5mm,送粉载气流量150L/h,熔覆后试样采用石棉毯包覆,缓冷至室温。

对成形试样沿熔覆层截面方向线切割,研磨抛光,采用王水溶液腐蚀20min,利用SEM观察熔覆层内部及结合界面附近组织。切取凝固后的熔覆层试样,经研磨、离子减薄制备Φ3mm的TEM分析试样,采用TEM观察熔覆层晶粒内部亚结构形态;采用X射线衍射仪分析不同基体预热温度的熔覆层物相组成。采用EDS测量熔覆层结合界面两侧元素的分布,进而分析元素扩散规律。

为评价NiCuFeBSi合金激光熔覆层与HT250两种材料之间对接结合强度,同时获得开裂位置,从而为实际激光熔覆应用提供强度设计依据,故设计了拉伸实验。拉伸试样为板件3类,包括HT250试样、NiCuFeBSi合金试样及二者的对接试样,试样如图 1所示,对接试样中心部位(5mm×2.5mm×1.5mm)为堆积成形NiCuFeBSi合金,其余部位材料为HT250。实验设备为9INSTRON型万能试验机,加载变形速率为0.5mm/min。

|

图 1 拉伸力学性能试样 Fig.1 Samples used for tensile strength testing |

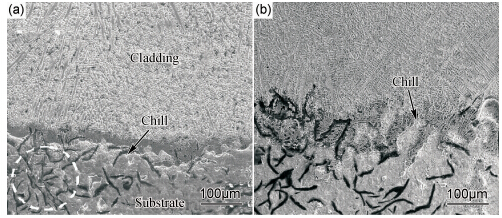

图 2为基体温度30℃和500℃的熔覆层底部横截面组织,可见,两种不同预热温度条件下成形NiCuFeBSi熔覆层结合界面处均出现了白口组织,基体温度30,500℃熔覆层白口组织宽度分别为40μm和60μm。但基体温度30℃的熔覆层白口组织沿界面连续带状分布,完全隔绝了熔覆层与基体。而基体温度500℃熔覆层白口组织则呈现断续状分布特征,基体与熔覆层组织在半熔化区出现了交叉分布,可见提高基体预热温度虽然也会出现白口组织,但避免了连续白口出现,从而有利于降低界面脆性。然而预热温度对熔覆层的影响,还需从其他方面进行综合评估。

|

图 2 NiCuFeBSi合金激光熔覆层与基体显微组织(a)30℃;(b)500℃ Fig.2 Microstructures of NiCuFeBSi alloy cladding layer and substrate at different preheating temperatures (a)30℃;(b)500℃ |

由图 2可见,两种熔覆层组织在底部均为柱状晶,向熔覆层内部演变为交叉树枝晶。热影响区基体组织可观察到石墨团结构,根据冷却速率条件,该处组织为石墨+珠光体的共晶团相变转化的石墨+马氏体+屈氏体混合组织。

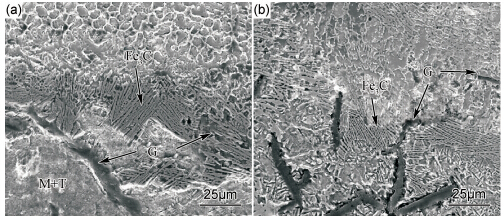

图 3所示为基体温度30℃和500℃的NiCuFeBSi合金激光熔覆层半熔化区显微组织,半熔化区的组织为簇状分布Fe3C+层片极细小致密的屈氏体组织(T)+片状石墨组织(G)和[Ni,Cu]固溶体等互相融合的组织。半熔化区石墨分布形式有3种:一部分进入熔池的石墨已发生熔解,分解的小石墨片随熔池对流运动迁移至熔池底部(图 3(b));一部分凝固于半熔化区内,形成了半熔化区硬质Fe3C相与软质石墨混合特征,Fe3C相硬脆几乎无延展性,而石墨相极软,强度极低,该混合组织极易导致在此处萌生裂纹;其余未熔化石墨分布于热影响区内,但作为“碳库”,熔覆层极冷时该处石墨将向周围扩散碳原子,导致周围区域碳含量过饱和,发生马氏体(M)转变。

|

图 3 半熔化区显微组织 (a)30℃;(b)500℃ Fig.3 Microstructures in semi-molten zone at different preheating temperatures (a)30℃;(b)500℃ |

由图 2,3对比可见,基体温度为30℃的熔覆层以细小交叉树枝晶为主,少量粗大柱状晶分布在界面附近;而基体温度为500℃的熔覆层则以粗大柱状晶为主,晶体尺寸明显大于基体温度为30℃的熔覆层。这是由于不同基体温度的熔覆层凝固过程中的过冷度差异所致,过冷度取决于熔覆层的冷却速率,冷却速率越大,过冷度越大,晶粒越细小。根据熔池凝固过程的传热公式[14]:

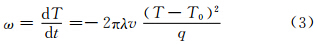

由r0=0时的式(1), 代入式(2)得出熔覆层凝固时的冷却速率:

代入式(2)得出熔覆层凝固时的冷却速率:

由式(3)可见,基体温度升高时,熔池凝固时冷却速率呈二次方衰减,根据冷速与晶粒尺寸Hall-Petch关系公式[15]可知,预热温度30℃的熔覆层晶粒尺寸远比预热温度500℃时细小。

图 4所示为预热温度为30,300℃和500℃熔覆层的XRD图谱,物相主要为[Ni,Cu]固溶体和Cu2.76-Ni1.84Si0.4金属间化合物,以及少量的(Cu0.2Ni0.8)O氧化物和Ni0.2Cu0.2Fe1.6P金属间化合物。可见随着基体预热温度升高,熔覆层主相[Ni,Cu]固溶体衍射峰强度降低,含量呈减少趋势,且由于熔覆层稀释率增大,大量的Si,P扩散进入熔覆层,在[Ni,Cu]固溶体间隙伴随出现了Cu2.76Ni1.84Si0.4和Ni0.2Cu0.2Fe1.6P金属间化合物,温度越高,该相越多。而(Cu0.2Ni0.8)O金属氧化物在熔覆层内含量则受预热温度影响不大。

|

图 4 不同基体预热温度熔覆层XRD图谱 Fig.4 XRD patterns of the clad layers at different substrate preheating temperatures |

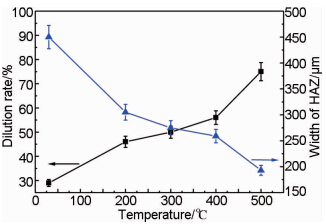

采用金相显微镜对基体预热温度分别为30,200,300,400℃和500℃的熔覆层横截面进行显微测量,采用OM3金相分析软件测量热影响区宽度,熔覆层高度以及深度,计算稀释率(深度/深度+高度)。图 5所示为稀释率、热影响区宽度与预热温度关系。

|

图 5 不同基体预热温度熔覆层稀释率及热影响区宽度 Fig.5 Dilution rate and HAZ width of clad layer at different substrate preheating temperatures |

由图 5可见,其他工艺条件不变时,随着基体预热温度的升高,熔覆层的稀释率呈递增趋势,由29%增至75%;而基体热影响区宽度则呈现下降趋势,由450μm降至193μm。基体预热温度越高,作用于基体表面的激光照射热量与基体自身热量的累加值越大,基体熔化体积越大,使基体熔深的固液界面前沿在深度方向上推进,导致熔深增大,而单位时间进入熔池的粉末量未变,导致熔覆层的稀释率增大;另一方面,基体预热温度越高,热影响区温度梯度越小,热影响区宽度下降,热作用导致基体组织的马氏体或屈氏体相变范围变窄,即硬化区减小,有利于提高热影响区的抗拉强度。选择基体预热温度30℃和500℃的熔覆层作为研究对象,在熔覆层底部垂直于结合界面方向进行元素成分的EDS线扫描分析,测试元素为O,Fe,Ni和Cu,测试部位及分析结果如图 6所示。

|

图 6 熔覆层与基体结合界面处主要元素线分布 (a)30℃;(b)500℃ Fig.6 Elements distribution in the interface between clad layer and substrate (a)30℃;(b)500℃ |

由图 6(a)可见,结合界面两侧元素含量波动较为剧烈的为Fe,Ni,Cu,尤其在半熔化区,Fe在半熔化区含量较高,进入熔覆层后呈递减趋势;熔覆层内Ni也大量渗入半熔化区,而Cu在半熔化区分布较少,证明Cu向基体扩散能力相对较弱。界面两侧O含量变化幅度较小。由图 6(b)可见,由于预热温度的升高,各元素在半熔化区内变化幅度较小,基体中Fe大量扩散进入熔覆层,在界面两侧240μm范围内含量差异较小;而Ni,Cu扩散进入半熔化区的含量相对于图 6(a)较少,O元素在基体中较多,熔覆层内较少。

分析界面元素分布变化原因,基体的稀释率波动是主要因素;温度越高,稀释率越大,进入熔池内部的基体元素越多。另一方面,由图 6可见,基体进入熔池内部的Fe元素越过界面一侧后立即呈现均匀分布,显然在熔覆层极大的冷却速率下除了元素的扩散作用外,熔池界面附近还存在强烈的熔液对流传质运动,使进入熔池的基体元素迅速均匀化,综合作用形成该界面元素分布形式。

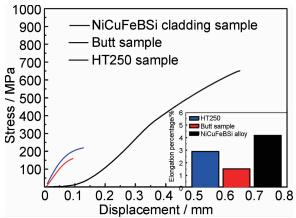

2.3 拉伸性能根据图 5结果,为减小基体热影响区,避免出现较宽的基体组织淬硬区,从而最大程度反映熔覆合金与灰铸铁基体的对接结合强度。在基体最佳温度30℃条件下成形了NiCuFeBSi合金与HT250的对接试样,测试NiCuFeBSi合金、HT250及对接试样室温条件下(30℃)的拉伸性能。

图 7所示为获得的拉伸应力-位移曲线,可见NiCuFeBSi合金的抗拉强度最大,约为648MPa,而NiCuFeBSi合金与HT250的对接试样抗拉强度最低,仅为165MPa。对接试样抗拉强度相对于HT250基体强度222MPa下降了25.6%。由图 7可见,HT250试样与对接试样拉伸曲线均无屈服点,试样伸长率小于3%,呈现典型的脆性断裂特征,而NiCuFeBSi合金试样拉伸曲线的屈服点也不明显,但断裂前发生了少量的塑性变形,伸长率为4.2%,其断裂形式为脆性断裂为主,伴随着较小塑性变形。观察发现,NiCuFeBSi合金激光熔覆层与HT250的对接试样断口出现在基体热影响区处。这表明对接试样的强度受激光能量对基体热影响显著。这是由于堆积过程中反复的能量累积效应扩大了基体的热影响区范围,使热影响区部位原始珠光体+铁素体组织发生马氏体+屈氏体相变,导致热影响区强度明显低于HT250基体,从而拉伸时首先在此部位萌发裂纹。

|

图 7 NiCuFeBSi合金熔覆层、HT250及二者对接试样的拉伸曲线与伸长率 Fig.7 Tensile curves and elongation percentage of NiCuFeBSi,HT250 and its butt samples |

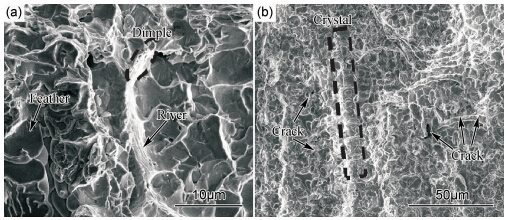

图 8为NiCuFeBSi合金熔覆层的断口显微形貌,可见拉伸断裂机制为以解理断裂为主、解理与准解理混合。断口特征包含两部分:一是白色条纹带上的少量韧窝,体现断裂的过程中一些韧性断裂特征;另一部分为白色条纹带两侧的晶面有河流花样,是脆性断裂的特征。

|

图 8 熔覆层断口形貌 (a)微区特征;(b)宏观形貌 Fig.8 Morphologies of the clad layer fracture (a)micro-area character;(b)macroscopic view |

由于堆积熔覆层内部主要由细小的交叉树枝晶构成,如图 2所示,故断裂过程中的裂纹扩展是以撕裂枝晶一系列晶轴进行的(图 8(b)中虚线所示),从图 8(b)中可清晰观察到主断面上撕裂的枝晶晶轴,在晶轴断面上分布着羽毛状撕裂痕,且沿枝晶晶界分布着微裂纹,呈现脆性断裂特征(图 8(a))。故可判断合金的断裂形式为穿晶脆性断裂。

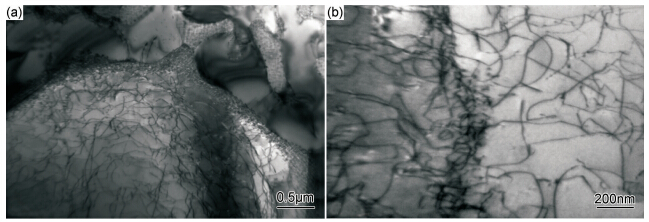

2.4 熔覆层晶内形貌图 9所示为NiCuFeBSi合金激光熔覆层晶粒内部TEM形貌,可见在熔覆层晶粒内部大量密布着黑色位错线。位错密度约为(3~6)×1013m-2,位错伸展方向杂乱,彼此呈网状缠结。

|

图 9 NiCuFeBSi合金熔覆层晶粒内部形貌 (a) 晶粒内部位错;(b)位错墙 Fig.9 Morphologies of the interior grain of NiCuFeBSi alloy coating (a)dislocations;(b)dislocation wall |

分析认为位错的产生源于熔池快速凝固过程中的热应力,激光束移走后,熔池以103℃/s速率迅速冷却至固相相变温度以下,形成极大过冷度,熔覆层内各处温度梯度的差异及快速凝固时组织在短程内由粗大树枝晶到细小等轴晶的巨大变化,促使熔覆层内部积聚极大的应力,导致晶粒内部萌生大量位错。在应力作用下,位错将发生滑移,而NiCuFeBSi物相组成主要是[Ni,Cu]固溶体,晶格结构为面心立方晶格,位错运动主滑移面为{111}晶面,滑移方向为〈110〉晶向。因此,位错在应力作用下,沿该滑移系滑移,而晶粒内部晶格点阵分布方向并不完全相同,两个不同点阵方向的点阵区域存在交叉界面,位错线沿滑移面运动至交叉界面时,便缠结、钉扎在一起,沿此界面形成带状位错墙,如图 9(b)所示。位错墙处塞积了大量位错,将一个晶粒在内部细分为多个亚结构微区。熔覆层发生塑性变形时,该亚结构将晶粒分成尺寸更小的细晶,而位错墙界面阻碍塑性变形时位错的运动,从而提高位错运动应变能。因此,激光熔覆快速凝固组织晶粒内存在的亚结构有利于提高NiCuFeBSi合金熔覆层的抗拉强度。

3 结论(1)基体预热温度对熔覆层半熔化区白口组织的形成与分布影响显著。基体预热温度由室温升至500℃,半熔化区的白口组织区宽度变窄,呈断续状分布。

(2)基体预热温度升高,导致熔覆层稀释率增大,更多的Si,P杂质元素稀释进入熔池在晶间形成网状化合物组织。本工作获得NiCuFeBSi合金在HT250基体上的最佳预热温度为室温30℃,该条件下基体元素对熔覆层的稀释影响最小。

(3)室温状态出现的NiCuFeBSi合金熔覆层抗拉强度远大于HT250,但热影响区的硬化相变导致对接强度较HT250下降了25.6%。NiCuFeBSi合金熔覆层内部存在的位错及其缠结墙,在拉伸变形时阻碍塑性变形,从而提高合金抗拉强度。熔覆层拉伸断裂机制为解理断裂为主、解理与准解理混合型断裂。

| [1] | KELLER J, FRIDRICI V, KAPSA P H, et al. Influence of chemical composition and microstructure of gray cast iron on wear of heavy duty diesel engines cylinder liners[J]. Wear, 2007, 263(7-12): 1158-1164. |

| [2] | ZHAO X, WANG J F, JING T F. Gray cast iron with directional graphite flakes produced by cylinder covered compression process[J]. Journal of Iron and Steel Research, 2007, 14(5): 52-55. |

| [3] | VADIRAJ A, BALACHANDRAN G, KAMARAJ M, et al. Wear behavior of alloyed hypereutectic gray cast iron[J]. Tribology International, 2010, 43(3): 647-653. |

| [4] | 周振丰. 焊接冶金学[M]. 北京: 机械工业出版社, 1993. 100-110.ZHOU Z F. Weld Metallurgy[M]. Beijing: China Machine Press, 1993.100-110. |

| [5] | KURT B, ORHAN N, HASCALIK A. Effect of high heating and cooling rate on interface of diffusion bonded gray cast iron to medium carbon steel[J]. Materials and Design, 2007, 28(7): 2229-2233. |

| [6] | TONG X, ZHOU H, REN L Q, et al. Thermal fatigue characteristics of gray cast iron with non-smooth surface treated by laser alloying of Cr powder[J]. Surface & Coatings Technology, 2008, 202(12): 2527-2534. |

| [7] | HE J J, ZHONG M L, LI F S, et al. Laser surface modification with powder feeding for vertical surfaces[A]. Conference on Material Processing and Manufacturing II[C]. Bellingham: SPIE, 2005. 418-425. |

| [8] | OCELİK V, De OLIVEIRA U, De BOER M, et al. Thick Co-based coating on cast iron by side laser cladding: analysis of processing conditions and coating properties[J]. Surface & Coatings Technology, 2007, 201(12): 5875-5883. |

| [9] | ZHONG M L, YAN X C. Laser cladding of CuSnP alloy on HT2040 cast iron[A]. Lasers as Tools for Manufacturing[C]. Boston: SPIE, 1994.167-171. |

| [10] | TONG X, LI F H, DAI M J, et al. Thermal fatigue resistance of non-smooth cast iron treated by laser cladding with different self-fluxing alloys[J]. Optics & Laser Technology, 2010, 42(6):1154-1161. |

| [11] | REN F Z, LI F J, LIU W M, et al. Effect of inoculating addition on machinability of gray cast iron[J]. Journal of Rare Earths, 2009, 27(2):294-299. |

| [12] | 王晓荣,王新洪,杜宝帅, 等. 激光熔覆Fe-Ti-V-Cr-C合金涂层的微观组织和性能[J]. 材料工程, 2011, (3):50-54. WANG X R, WANG X H, DU B S, et al. Microstructure and property of laser cladding Fe-Ti-V-Cr-C alloy coatings[J]. Journal of Materials Engineering, 2011, (3):50-54. |

| [13] | 董世运,张晓东,王志坚, 等. 铸铁表面电刷镀/激光熔覆复合涂层制备与性能评价[J]. 材料工程, 2011, (7):39-43. DONG S Y, ZHANG X D, WANG Z J, et al. Fabrication and evaluation of electro-brush plating and laser cladding duplex coating on the surface of cast iron[J]. Journal of Materials Engineering, 2011, (7):39-43. |

| [14] | 张文钺. 焊接传热学[M]. 北京: 机械工业出版社, 1989.18-19. ZHANG W Y. Heat Transmission of Welding[M]. Beijing: China Machine Press, 1989. 18-19. |

| [15] | 崔忠圻.金属学与热处理[M]. 北京: 机械工业出版社, 2007.86-87. CUI Z Q. Metallurgy and Heat Treatment[M]. Beijing: China Machine Press, 2007.86-87. |