文章信息

- 于美, 马荣豹, 刘建华, 李松梅, 王一博, 刘英智. 2015.

- YU Mei, MA Rong-bao, LIU Jian-hua, LI Song-mei, WANG Yi-bo, LIU Ying-zhi. 2015.

- 硝酸铈封闭对2A12铝合金己二酸-硫酸阳极氧化膜耐蚀性的影响

- Effects of Cerous Nitrate Sealing on Corrosion Resistance of Adipic-sulfuric Acid Anodic Oxide Films on 2A12 Aluminum Alloy

- 材料工程, 12(1): 24-29

- Journal of Materials Engineering, 12(1): 24-29.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.01.005

-

文章历史

- 收稿日期:2013-06-27

- 修订日期:2014-07-24

2. 北京星航机电设备厂, 北京 100074

2. Beijing Xinghang Electrical Equipment Factory, Beijing 100074, China

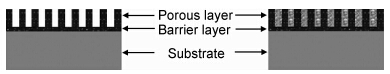

铝合金阳极氧化膜由内部阻挡层和外部多孔层组成,阻挡层薄而致密,多孔层较厚且疏松。为提高氧化膜的耐蚀性,须将阳极氧化膜进行封闭处理。常用的封闭方法有重铬酸盐溶液、稀铬酸溶液、沸水封闭、醋酸镍封闭、氟化镍等[1]。但Cr6+是国际公认的致癌物之一;沸水封闭耐蚀性较差;F-和Ni2+对人体和环境有毒害作用,因此开发环保型封闭工艺越来越受到重视。

近年来研究表明,稀土元素封闭的阳极氧化膜具有良好的耐蚀性,其中铈盐封闭效果最为显著[2, 3]。自从Hinton[4]提出稀土盐对铝合金的缓蚀作用以来,国内外的许多学者都开展了铝合金阳极氧化的稀土盐封闭研究。Mansfeld等[5]将稀土盐表面处理用于2024铝合金硼硫酸阳极氧化膜的封闭,研究了铈盐和钇盐用于硼酸-硫酸阳极氧化封闭的效果,发现经两者封闭后的试样耐蚀性与铬酸盐封闭的效果相当。Zhao等[6]研究了铈盐封闭的2024铝合金硫酸阳极氧化膜在NaCl溶液中EIS阻抗谱随浸泡时间的变化规律,发现铈盐封闭的氧化膜在NaCl溶液中比重铬酸盐封闭的氧化膜具有更好的耐蚀性。李久青等[7] 在稀土盐溶液中加入强氧化剂H2O2,明显缩短了浸泡时间,经这种工艺封闭后的6063铝合金硫酸阳极氧化膜在酸性和中性介质中耐蚀性良好,但在碱性环境下耐蚀性较差。Yu等[8] 研究了6061铝合金硫酸阳极氧化膜稀土封闭过程,认为封闭的开始阶段稀土溶液进入阳极氧化膜的多孔层并形成氧化物或氢氧化物,同时,阳极氧化膜表面有球形的沉积物形成阻止稀土溶液进入多孔层的屏障,当多孔结构完全被球形沉积物覆盖后,阳极氧化膜表面会形成稀土转化膜。

本研究室一直致力于铝合金环保型阳极氧化工艺的开发,研究了以硫酸为主成膜剂、己二酸为添加剂的己二酸-硫酸新型阳极氧化工艺[9, 10, 11, 12, 13, 14]。本工作以2A12铝合金为研究对象,选用硝酸铈对新型阳极氧化膜进行封闭,通过盐雾腐蚀实验、电化学动电位极化扫描法和电化学阻抗谱(Electrochemical Impedance Spectroscopy,EIS)法对阳极氧化膜的耐蚀性进行研究,采用场发射扫描电镜(Field Emission Scanning Electron Microscope,FE-SEM)对试样封闭前后进行表面微观形貌表征,并与稀铬酸封闭、沸水封闭传统工艺进行比较。

1 实验 1.1 实验材料实验材料为2A12铝合金,尺寸为100mm×50mm×2mm,合金成分见表 1。

| Zn | Cu | Mg | Cr | Fe | Si | Mn | Ti | Others | Al |

| 0.25 | 3.8-4.9 | 1.2-1.8 | 0.10 | 0.50 | 0.50 | 0.3-0.9 | 0.15 | 0.15 | Bal |

试样经除油→碱洗→热水洗→冷水洗→出光→己二酸硫酸恒压阳极氧化→自来水冲洗→去离子水冲洗→封闭→冷风吹干,其中具体的封闭工艺如下:

铈盐封闭:设计如表 2所示的三因素四水平正交实验表,通过点滴实验评价得出最优硝酸铈工艺:Ce-(NO3)3 5g/L;90℃;搅拌浸泡25min,并用最优工艺与稀铬酸封闭、沸水封闭进行对比。

| Level of factor | Concentration (A)/(g·L-1) | Period(B)/ min | Temperature (C) /℃ |

| 1 | 1 | 15 | 30 |

| 2 | 3 | 10 | 50 |

| 3 | 5 | 25 | 70 |

| 4 | 7 | 30 | 90 |

沸水封闭:经阳极氧化处理后的试样按HB/Z 223-1993浸泡在沸腾的去离子水中25min,pH值为6.0~7.5,取出后冷风吹干。

稀铬酸封闭:经阳极氧化处理后的试样按HB/Z 118-1987浸泡在温度90℃,含三氧化铬60~80mg/L,铬酸钠60~80mg/L,pH值为 3.5~4.5的溶液中浸泡25min后取出,冷风吹干。

1.3 微观形貌分析采用Apollo 300 FESEM场发射扫描电子显微镜对阳极氧化膜封闭前以及不同封闭方法封闭后表面进行微观形貌观察。

1.4 耐腐蚀性能测试盐雾实验:根据GB/T 10125-1997,实验溶液为质量分数3.5%的NaCl溶液,盐雾箱内温度为(35±1)℃,24h连续喷雾,连续观察336h。

电化学测试采用三电极体系在电化学工作站(VersaSTAT MC Princeton Applied Research,Ametek)进行,通过EIS和极化曲线测量阳极氧化膜封闭后的阻抗值和耐蚀性,实验溶液为3.5%的NaCl溶液,铝合金试片为工作电极,工作电极测试面积为1cm2,饱和甘汞电极(SCE)为参比电极,碳棒为辅助电极。EIS测试频率范围为0.1~100kHz,测试信号为振幅10mV的正弦波,动电位极化曲线测试温度为室温25℃,扫描速率为1mV/s,测试范围为开路电位-0.25~0.25V,测试前进行开路电位测试1h达到稳定。

2 结果与讨论 2.1 正交实验分析硝酸铈封闭工艺采用正交实验进行优化,表 3为正交实验极差分析,采用点滴实验出泡时间平均值来反映同一个因素各个不同水平对实验结果影响的大小,M1,M2,M3,M4分别表示在各因素水平下点滴实验出泡时间的平均值,用各水平下平均出泡时间的极差R来反映各因素的水平变动对实验结果影响的大小,由表 3可得因素的主次顺序依次为温度(因素C)、浓度(因素A)、时间(因素B)。因此可得出最优封闭工艺为5g/L,25min,90℃。以下对比研究中的硝酸铈封闭均采用此工艺进行。

| Factor | Concentration (A) /(g·L-1) | Period (B) /min | Temperature (C) /℃ |

| M1 | 814.75 | 939.50 | 601.75 |

| M2 | 882.75 | 790.00 | 665.75 |

| M3 | 1279.00 | 954.50 | 1057.00 |

| M4 | 1040.00 | 1032.50 | 1442.00 |

| R | 464.25 | 242.50 | 840.25 |

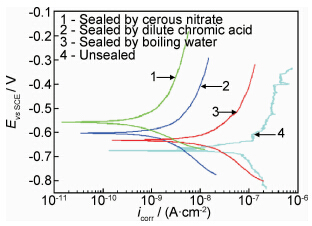

图 1为硝酸铈封闭、稀铬酸封闭、沸水封闭和未封闭的动电位极化曲线,对极化曲线进行拟合可得到铝合金阳极氧化膜的自腐蚀电位与腐蚀电流密度,其结果如表 4所示。

|

图 1 未封闭和不同方法封闭后的阳极氧化膜 在3.5%NaCl溶液中的极化曲线 Fig.1 Electrochemical polarization curves of anodic oxide films on aluminum alloy 2A12 unsealed and sealed by |

| Process | Ecorr/mV | icorr/(A·cm-2) |

| Unsealed | -673.3 | 7.3×10-8 |

| Boiling water | -630.1 | 1.5×10-8 |

| Diluted chromate acid | -599.4 | 2.2×10-9 |

| Cerium nitrate | -556.2 | 7.6×10-10 |

结合图 1和表 4可见:经硝酸铈封闭后阳极氧化膜自腐蚀电位最正表明其腐蚀倾向较弱,腐蚀电流最小表明其耐蚀性最强。这是由于硝酸铈封闭工艺对阳极氧化膜多孔层进行了有效的填充与封闭,使其耐腐蚀性能大幅提高。

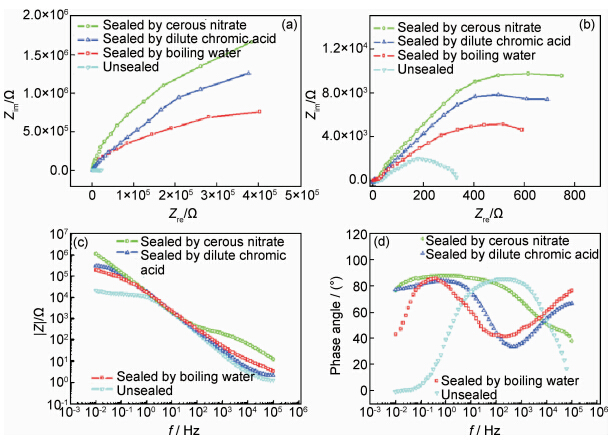

2.3 电化学阻抗谱分析图 2为硝酸铈封闭、稀铬酸封闭、沸水封闭和未封闭的阳极氧化膜在3.5%NaCl溶液中的电化学阻抗谱。图 2中Zre和Zim分别为氧化膜阻抗值的实部和虚部,|Z|为氧化膜的总阻抗。图 2(d)为EIS的Bode曲线,可以看出未封闭的阳极氧化膜试样呈现出一个时间常数,而经硝酸铈封闭、稀铬酸封闭、沸水封闭后的试样均出现两个时间常数,对应的图 2(a),(b)的Nyquist图中未封闭的阳极氧化膜只出现了一个容抗弧,这是由于多孔层中电解液的高导电性导致无法检测到多孔层的信息,而封闭后的各试样都出现了两个容抗弧,说明多孔层被填充。

|

图 2 未封闭和不同方法封闭后的阳极氧化膜在3.5%NaCl溶液中的电化学阻抗谱及等效电路 (a)Nyquist图;(b)放大的Nyquist图;(c)Bode图;(d)频率-相位角关系图 Fig.2 EIS spectra of anodic oxide films on aluminum alloy 2A12 sealed by different methods (a)Nyquist plot;(b)magnified Nyquist plot;(c)Bode plot;(d)frequency-phase angle plot |

Hitzig等[15]认为Bode图中的|Z|-f的不同频率区域代表着不同膜层的参数,高频区域表示三电极体系的溶液电阻和电容;中高频区域反映铝合金阳极氧化膜多孔层电阻和电容,低频区域则反映出阻挡层的电阻和电容,而中频部分则反映了多孔层的电阻,他还认为100Hz的频率可以反映多孔层信息。多孔层的存在易于水及其他腐蚀性离子进入从而导致腐蚀,如果经封闭后多孔层被填充,会导致阻抗谱中高频多孔层电阻增加,因此多孔层电阻越大则封闭后耐蚀性越强,从阻抗谱的Bode图(见图 2(c))中可见阳极氧化膜多孔层所对应的中高频区域硝酸铈封闭的阻抗值|Z|最高,稀铬酸、沸水封闭次之,未封闭的阻抗值最小,三种方法封闭后的试样阻挡层所对应的低频区的阻抗值相当,未封闭试样阻抗值较低,这与Nyquist图得到的结论一致。

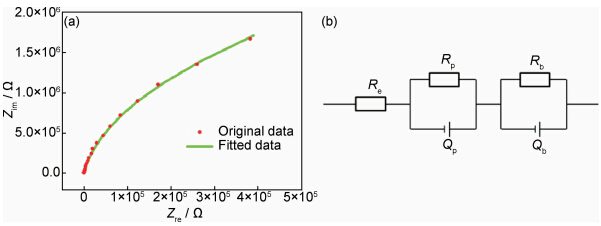

阳极氧化膜的电化学性能可以通过电阻R和电容C的串联并联来描述[16, 17],在电解液截面多采用含常相位角元件Q的等效电路模型,Q是用来描述电容C的参数发生偏离的物理量,当α=1时,Q=C[18]。图 3(a)为硝酸铈封闭后EIS谱拟合图,图 3(b)为拟合所用的等效电路,图中Re代表溶液电阻;Rp和Qp分别代表封闭后阳极氧化膜多孔层的电阻和电容;Rb和Qb分别代表阳极氧化膜阻挡层的电阻和电容。

|

图 3 硝酸铈封闭电化学阻抗谱拟合(a)及等效电路(b) Fig.3 EIS fitted line plot (a) and equivalent circuit (b) of cerium nitrate sealing process |

拟合得到的Rp和Rb电阻值列于表 5,未封闭阳极氧化膜多孔层电阻Rp相对于封闭后的电阻低3~4个数量级,说明封闭可以明显提高多孔层电阻Rp,硝酸铈封闭和稀铬酸封闭后Rp相当,都比沸水封闭高1个数量级左右,说明硝酸铈封闭后阳极氧化膜的耐蚀性与稀铬酸封闭后相当。

| Process | Electrochemical parameter | |||||

| Rp/(Ω·cm2) | Qp/(Ω-1·cm-2·Sn) | αp | Rb/(Ω·cm2) | Qb/(Ω-1·cm-2·Sn) | αb | |

| Unsealed | 3.232×103 | 1.763×10-3 | 1.00 | 9.221×106 | 9.901×10-6 | 0.95 |

| Boiling water | 2.346×106 | 1.172×10-5 | 0.91 | 9.799×106 | 2.952×10-5 | 0.89 |

| Diluted chromate acid | 9.829×106 | 1.025×10-5 | 0.87 | 1.771×107 | 3.374×10-7 | 0.92 |

| Cerium nitrate | 2.321×107 | 8.186×10-6 | 0.97 | 2.921×107 | 9.368×10-7 | 0.84 |

表 6为未封闭试样以及不同方法封闭试样的耐盐雾腐蚀实验。经过336h盐雾后,未封闭试样每平方分米出现多于50个腐蚀点,沸水封闭有10~20个腐蚀点,稀铬酸和硝酸铈封闭腐蚀点个数均小于5。上述结果说明未封闭的铝合金阳极氧化膜耐盐雾腐蚀性较差,沸水封闭可以在一定程度上提高铝合金阳极氧化膜的耐腐蚀性,但还是有不少的腐蚀点出现,而稀铬酸和硝酸铈封闭均对铝合金阳极氧化膜进行了良好的封闭,耐腐蚀性明显提高,根据GB/T 6461-2002硝酸铈耐盐雾腐蚀评级为9级。

| Period/h | Unsealed | Boiling water | Diluted chromate acid | Cerium nitrate |

| 100 | 5-10 | <5 | 0 | 0 |

| 200 | 20-30 | 5-10 | 0 | 0 |

| 300 | 40-50 | 10-20 | <5 | 0 |

| 336 | >50 | 10-20 | <5 | <5 |

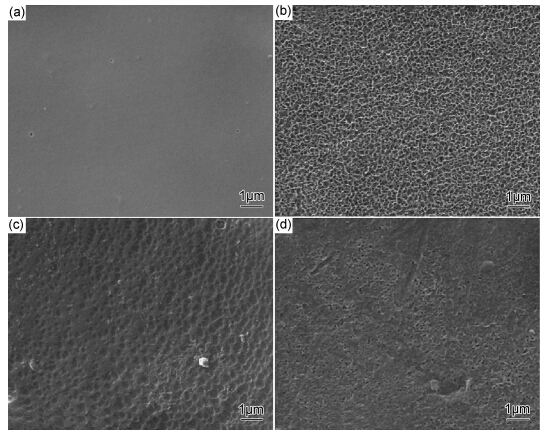

图 4为2A12铝合金己二酸-硫酸阳极氧化膜未封闭及硝酸铈、稀铬酸、沸水封闭表面的场发射扫描电镜照片。未封闭的阳极氧化膜(图 4(a))表面平整光滑,有分布不均、大小不一的孔洞,这种孔洞易于从环境中吸附化学物质从而引起腐蚀;沸水封闭后阳极氧化膜(图 4(b))表面呈“花瓣状”结构的晶体,这是水合氧化物勃姆石对氧化膜孔洞的机械封堵,可以一定程度上提高阳极氧化膜耐蚀性;稀铬酸封闭后的阳极氧化膜(图 4(c))比较致密,这是由于稀铬酸封闭通过进入多孔层的铬离子的氧化物和沉淀物的部分封堵共同发挥作用从而起到良好的耐蚀作用[19],但Cr6+不仅对环境造成污染,并且是致癌物质;图 4(d)为硝酸铈封闭,照片显示阳极氧化膜封闭后表面有一层较厚的覆盖层,形状为比沸水封闭更密集的花瓣状,铈的氢氧化物和勃姆石不仅填充了阳极氧化膜表面的孔洞,而且还在其表面形成一层沉积物[4],结合上述实验结果可见两者作用同样可以表现出良好的耐蚀性。

|

图 4 未封闭和不同方法封闭后的阳极氧化膜FE-SEM 照片 (a)未封闭;(b)沸水封闭;(c)稀铬酸封闭;(d)硝酸铈封闭 Fig.4 FE-SEM micrographs of anodic oxide films unsealed and sealed by different methods (a)unsealed;(b)sealed by boiling water;(c)sealed by diluted chromic acid;(d)sealed by cerous nitrate |

图 5为根据耐腐蚀性测试及微观形貌表征后所绘制的阳极氧化膜多孔层硝酸铈封闭前后示意图。由于是高温封闭,所以封闭过程中也会有沸水封闭的反应存在,协同铈盐反应,产物共同填充了孔洞,并且在表面也形成一层覆盖层。封闭过程中化学反应如下:

|

图 5 阳极氧化膜多孔层硝酸铈封闭前后示意图 Fig.5 Schematic diagram of anodic oxide films unsealed and sealed by cerous nitrate |

(1)2A12铝合金己二酸-硫酸阳极氧化膜经过由正交实验得到的硝酸铈封闭工艺(90℃,5g/LCe(NO3)3,25min)封闭后,多孔层电阻Rp大幅增加,耐蚀性明显改善。

(2)经硝酸铈封闭的阳极氧化膜表面形态呈与沸水封闭相似的花瓣状,但是比沸水封闭更加致密,表面形成一层覆盖层。

(3)经硝酸铈封闭的阳极氧化膜自腐蚀电流密度比沸水封闭降低了1个数量级,封闭后多孔层电阻Rp较未封闭提高4个数量级,其耐蚀性优于沸水封闭,与稀铬酸封闭相当。

| [1] | HAO L, CHENG B R. Sealing processes of anodic coatings-past, present, and future[J].Aluminum Finishing, 2000,12(1):8-18. |

| [2] | 李凌杰,雷惊雷,李荻,等.几种稀土盐封闭的铝阳极氧化试样的腐蚀行为[J].中国稀土学报,2007,25(1):64-68.LI L J,LEI J L,LI D,et al.Corrosion behavior of anodized aluminum sealed with several rare earth metal salts solutions[J].Journal of the Chinese Rare Earth Society,2007,25(1):64-68. |

| [3] | 王莉贤,郭强,郭春英,等.铝阳极氧化膜原位偶合反应着色工艺研究[J].材料工程,2011,(10): 52-57.WANG L X,GUO Q,GUO C Y,et al.Study of the method for coloring on aluminum anodic oxide films by coupling reaction[J].Journal of Materials Engineering,2011,(10): 52-57. |

| [4] | HINTON B R W. Corrosion prevention and chromates: the end of an era?[J].Metal Finishing,1991,89(10):15-20. |

| [5] | MANSFELD F, CHEN C, BRESLIN C B, et al. Sealing of anodized aluminum alloys with rare earth metal salt solutions[J].Journal of the Electrochemical Society,1998,145(8):2792-2798. |

| [6] | ZHAO J M, LIU H X, CHEN S L, et al. EIS evolution of anodised aluminium by cerium salt sealing in NaCl solution with exposure time[J].Corrosion Engineering, Science and Technology,2013,48(1):44-47. |

| [7] | 李久青,卢翠英,田虹,等.铈盐在铝合金阳极氧化后处理工序中的应用[J].北京科技大学学报,1998, 20(3): 281-285.LI J Q,LU C Y,TIAN H,et al.Application of cerium salt in aftertreatment process for anodizing of aluminum alloy[J].Journal of University of Science and Technology Beijing,1998,20(3): 281-285. |

| [8] | YU X, YAN C, CAO C. Study on the rare earth sealing procedure of the porous film of anodized Al6061/SiC[J].Materials Chemistry and Physics,2002,76(3):228-235. |

| [9] | LIU J, ZHANG Y, QI J J, et al. Fabrication and characterization of in-doped zinc oxide nanodisks[J]. Solid State Phenomena,2007,121-123:127-130. |

| [10] | 刘建华,李永星,于美,等.己二酸铵对7075-T6铝合金硫酸阳极氧化的影响[J].中国有色金属学报,2012,22(1):324-330. LIU J H,LI Y X,YU M,et al.Effects of ammonium adipate on sulphuric acid anodizing of 7075-T6 aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2012,22(1):324-330. |

| [11] | 于美,陈高红,刘建华,等.LY12CZ铝合金的己二酸硫酸阳极氧化[J].北京航空航天大学学报,2012,38(3):363-367. YU M,CHEN G H,LIU J H,et al.Adipic-sulfuric acid anodizing for LY12CZ aluminum alloy[J].Journal of Beijing University of Aeronautics and Astronautics,2012, 38(3):363-367. |

| [12] | 刘建华,刘洲,于美,等.3种溶液体系下铝合金阳极氧化膜的性能[J].中国有色金属学报,2012,22(7):2031-2039. LIU J H,LIU Z,YU M,et al.Properties of aluminum alloy anodic films formed in three kinds of solutions[J].The Chinese Journal of Nonferrous Metals,2012,22(7):2031-2039. |

| [13] | LIU J H, LI M, LI S M, et al. Effect of the microstructure of Al 7050-T7451 on anodic oxide formation in sulfuric acid[J].International Journal of Minerals, Metallurgy and Materials,2009,16(4):432-438. |

| [14] | 刘建华,盛华,李明,等.三种有机物对LY12CZ铝合金在酸性溶液中的缓蚀行为研究[J].材料工程,2011,(5):41-47. LIU J H,SHENG H,LI M,et al.Three organic corrosion inhibitors on LY12CZ aluminum alloy in acid solution[J].Journal of Materials Engineering,2011,(5):41-47. |

| [15] | HITZIG J, JVTTNER K, LORENZ W J, et al. AC-impedance measurements on porous aluminium oxide films[J].Corrosion Science,1984,24(11):945-952. |

| [16] | FELIU S Jr, GONZALEZ J A, LÓPEZ V, et al. Characterisation of porous and barrier layers of anodic oxides on different aluminium alloys[J].Journal of Applied Electrochemistry,2007,37(9):1027-1037. |

| [17] | HITZIG J, JVTTNER K, LORENZ W J, et al. AC-impedance measurements on corroded porous aluminum oxide films[J].Journal of the Electrochemical Society,1986,133(5):887-892. |

| [18] | 曹楚南,张鉴清. 电化学阻抗谱导论[M].北京:科学出版社,2002.24-30. CAO C N,ZHANG J Q. Introduction to Electrochemical Impedance Spectra[M].Beijing:Science Press,2002.24-30. |

| [19] | 朱祖芳. 铝合金阳极氧化与表面处理技术[M].北京:化学工业出版社,2010.223-242. ZHU Z F. Technology of Anodic Oxidation and Surface Treatment on Aluminum Alloys[M]. Beijing:Chemical Industry Press, 2010.223-242. |