文章信息

- 刘胜明, 汤爱涛, 陈敏, 赵子鹏. 2015.

- LIU Sheng-ming, TANG Ai-tao, CHEN Min, ZHAO Zi-peng. 2015.

- 钛铁矿原位反应合成Al2O3-TiC颗粒增强铁基复合材料

- Al2O3-TiC Reinforced Ferro-matrix Composite by In -situ Synthesis from Ilmenite

- 材料工程, 9(1): 18-23

- Journal of Materials Engineering, 9(1): 18-23.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.01.004

-

文章历史

- 收稿日期:2013-04-09

- 修订日期:2014-07-22

随着机器制造业的飞速发展,对耐磨材料提出了更高的要求,既要求其具有较高的强度和一定的韧性,又要求在常温下具有较高的耐磨性和在高温服役条件下仍然保持较高的抗磨损性能。使用单一材质已无法满足上述要求,而采用颗粒增强金属基复合材料,可使问题得到更好的解决。金属基复合材料(Metal Matrix Composites,MMCs)是将坚硬的陶瓷增强体复合到韧性的金属或合金基体内,使金属的塑性和韧性与陶瓷的高强度和高模量有效结合,因此,它具有高的剪切和压缩变形强度以及高的高温服役能力[1-3]。一方面,Al2O3具有硬度高、耐磨性好、化学稳定性高等优点,尤其是在高温时具有良好的性能[4, 5];碳化钛具有密度低、强度高、弹性模量高、抗氧化、耐磨及耐腐蚀等优异的物理化学性能,两者都是较为理想的增强材料[6, 7, 8]。另一方面,铁具有高塑性、良好的韧性等优异的力学性能,可以通过添加合金元素和采用热处理改变其组织与力学性能,以便适应不同的工况要求,同时钢铁材料资源丰富、成本也较低。

颗粒增强铁基复合材料的制备方法较成熟的主要有外加增强颗粒法和原位反应生成法。传统的粉末冶金生产工艺,一方面由于使用高纯原料,原料成本高;另一方面工艺复杂,制备成本高;同时制备过程不可避免造成陶瓷相与金属黏结相界面的污染,影响性能。原位反应生成颗粒法具有增强相颗粒细小、在基体中分布均匀、颗粒表面不受污染、与基体润湿性及结合力好等优点[9],因此,日益受到国内外学者的重视。采用天然矿物为主要原料原位合成制备复合材料,不但可以降低成本,而且能够获得较好的性能[10, 11, 12]。在这一方面,本课题组进行了有益的尝试,利用天然钛铁矿原位合成制备了Al2O3-TiC/TiCN-Fe金属陶瓷复合材料,取得了较好的效果[13]。

本工作利用钛铁矿的铝热碳热原位反应制备了Al2O3-TiC颗粒增强铁基复合材料,研究了反应过程以及增强相含量对Al2O3-TiC颗粒增强铁基复合材料组织和性能的影响。

1 实验材料与方法 1.1 实验材料实验所用原料为攀枝花所产的钛铁精矿,平均粒度158.26μm,其化学成分见表 1;胶体石墨(颗粒尺寸≤30μm,纯度≥99.0%,质量分数,下同);铝粉(200目,纯度≥99.0%);铁粉(≤100μm,纯度≥99.0%);氩气(纯度≥99.99%,体积分数)。

| TiO2 | FeO | Fe2O3 | CaO | MgO | SiO2 | MnO | Al2O3 | S | P |

| 47.48 | 33.01 | 7.36 | 1.09 | 4.48 | 2.57 | 0.73 | 1.16 | 0.30 | 0.01 |

实验制备了两组试样,一组是将钛铁矿、铝粉、碳粉直接加入铁粉中,使之原位合成Al2O3-TiC增强铁基复合材料;另一组则是将钛铁矿、铝粉、碳粉在700℃烧结得到Al2O3-TiC-Fe颗粒,然后再加入铁粉得到Al2O3-TiC增强铁基复合材料。

试样1:将钛铁矿粉、铝粉和碳粉按照反应后硬质相Al2O3-TiC质量分数分别为10%,20%,30%,40%的配比称取,反应方程式如式(1)所示。然后称取余量的铁粉并加入0.3%的碳,球磨混合均匀后干燥,称取混合料在Φ100-Ⅱ多功能热压炉中实现合成与烧结一体化。

试样2:将钛铁矿粉、铝粉和碳粉按照式(1)的配比称取,在700℃烧结0.5h得到Al2O3-TiC-Fe颗粒。然后按照Al2O3-TiC质量分数为20%的配比称取余量的铁粉并加入0.3%的碳,球磨混合均匀后干燥,称取混合料在Φ100-Ⅱ多功能热压炉中烧结。

两种方法在制备铁基复合材料的工艺上都保持一致。在氩气保护气氛下的具体烧结工艺参数如下:温度1100℃,保温30min,热压压力20MPa。试样1烧结后的铁基复合材料根据硬质相Al2O3-TiC质量分数由低到高的顺序分别编号为1,2,3,4。

烧结样品经线切割、研磨、抛光制成35mm×4mm×3mm的抗弯试样备用;采用X射线衍射仪(Cu靶,40kV,30mA,波长0.154056nm,使用单色器滤波,扫描范围为10~90°,扫描速率为4(°)/min)测定产物的物相组成;在带有能谱仪(EDS)的TESCAN VEGAⅡLMU型扫描电镜上进行组织观察和分析;抗弯强度在CMT-5105电子万能材料试验机上测定;硬度在HV-50A图像处理维氏硬度计上测量。

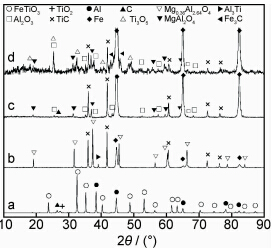

2 结果与讨论 2.1 Al2O3-TiC颗粒增强铁基复合材料的XRD检测图 1为钛铁矿原位合成Al2O3-TiC颗粒增强铁基复合材料的XRD图谱。由图 1可见,球磨后的物相组成为FeTiO3,Al,C和Fe,没有其他相的产生,这说明在球磨过程中粉料之间未发生明显的化学反应。经过烧结以后,通过XRD物相分析,样品的组成基本一致,为Al2O3,MgAl2O4,TiC,Fe和Fe3C。随着增强相的增多,Al2O3,MgAl2O4,TiC和Fe3C这些生成相的衍射峰强度越来越强。

|

图 1 钛铁矿原位合成Al2O3-TiC 颗粒增强铁基复合材料的XRD图谱 Fig.1 XRD patterns of ferro-matrix composite reinforced by Al2O3-TiC |

由烧结后的合成相可以判断球磨后的复合粉在烧结过程中发生了两种类型的反应。第一种类型的反应是FeTiO3,Al和C粉反应生成Al2O3,MgAl2O4,TiC和Fe。本课题组对钛铁矿铝热碳热还原反应进行了系统全面的研究,结果表明FeTiO3,Al和C粉满足式(1)的配比时在700℃时就会发生剧烈的放热反应,生成Mg0.36Al2.64O4,TiC和Fe相。具体的反应步骤为:

Mg0.36Al2.64O4的生成是因为使用的钛铁矿中杂质镁含量很高,在烧结过程中这些镁杂质会和Al2O3结合形成Mg0.36Al2.64O4相。在后续的升温过程中,Mg0.36Al2.64O4会析出Al2O3相,出现Al2O3相和MgAl2O4相共存。第二种类型的反应为碳在铁基体的固溶,出现了Fe3C相。在配料的时候除了按照式(1)的配比称取FeTiO3,Al和C粉以外,在余量的Fe里配比了0.3%的碳粉,主要有两个原因。一方面是因为在烧结过程中,碳会部分地溶解在Fe基体里,从而改变了基体的组织,由不加碳时的单相铁素体转变为加碳后的珠光体,提高了材料的力学性能;同时,碳的存在在一定程度上降低了烧结温度,有利于材料的烧结;此外,加碳后,材料的组织为珠光体,有利于后面的热处理工艺,从而进一步改善材料的力学性能[14]。另一方面是第一类反应的顺利进行是建立在式(1)的配比上,由于碳在Fe里的固溶,造成碳含量的消耗,导致了FeTiO3,Al和C粉不能顺利进行,所以补充少量的碳粉可保证合成增强相的反应能够顺利进行。

图 2为在铁中添加Al2O3-TiC-Fe颗粒合成Al2O3-TiC增强铁基复合材料的XRD图谱。曲线a为钛铁矿粉、铝粉和碳粉球磨后的XRD图谱,可以看出在球磨过程中粉料之间未发生明显的化学反应。除此之外,曲线a中出现了一个微弱的TiO2峰,这是因为钛铁矿中本身就有微量的TiO2存在。曲线b为700℃烧结后合成产物的XRD图谱。可以看出,烧结产物为Mg0.36Al2.64O4,TiC,Fe和Al3Ti相。具体的反应过程和前面叙述的一致,在700℃会发生剧烈的放热反应,生成MgAl2O4,TiC和Fe相。此外,Al3Ti相的出现是钛铁矿中存在的TiO2相被铝还原的产物,这已被很多文献所证实[15, 16, 17]。

|

图 2 添加Al2O3-TiC-Fe颗粒增强铁基复合材料的XRD图谱 Fig.2 XRD patterns of ferro-matrix composite reinforced by adding Al2O3-TiC-Fe particles |

曲线c为在铁中添加Mg0.36Al2.64O4-TiC-Fe颗粒球磨后的XRD图谱。可见,除了Mg0.36Al2.64O4,TiC,Fe这三个相以外,出现了Al2O3相,这说明在球磨过程中,由于机械合金化的影响造成Al2O3相的析出。曲线d为1100℃烧结以后合成产物的XRD图谱,可以看出,经过烧结以后合成产物发生了一些变化。首先是出现了Ti3O5相。这是含钛相(TiC/TiCN)在烧结过程中被氧化的产物,Ti3O5相的衍射峰强度很微弱,说明TiC/TiCN在烧结过程中有一定程度的氧化,但是并没有完全氧化。文献报道[18, 19],在球磨过程中,颗粒上会黏附微量的氧;在烧结过程中,少量的TiC/TiCN会被氧化,生成钛的氧化物,甚至出现TiO2相。本实验过程中的氧出自两个地方:一个是在球磨过程中可能会黏附微量的氧。球磨是在酒精介质中,可以杜绝绝大部分的氧气,然后在真空干燥箱中进行干燥,所以在这个过程中可能会黏附少量的氧。另一个是烧结过程中所使用氩气的纯度不是非常高带进了一些氧气,造成烧结过程中TiC/TiCN硬质相的氧化。其次是出现了Fe3C相,这是混料中的碳在烧结过程中产生的。

对比原位合成增强相和添加增强相这两种方式制备铁基复合材料的XRD图谱,可以看出添加增强相在制备材料的过程中TiC硬质相会发生一定程度的氧化,生成钛的中间氧化物,而原位合成工艺不会受到这种影响。

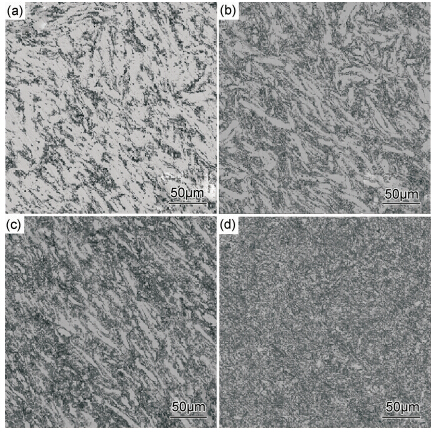

2.2 Al2O3-TiC颗粒增强铁基复合材料的组织图 3为钛铁矿原位合成Al2O3-TiC颗粒增强铁基复合材料的宏观背散射组织照片。其中亮的部分是铁基体,暗的部分为Al2O3-TiC增强相,由于放大倍数较低,所以Al2O3和TiC的衬度并不明显。由图 3可见,当增强相含量为10%(质量分数,下同)时,铁相的组织以粗大的块状和条状连续分布,增强相分布在条状的基体之间;随着增强相含量的增加,组织中的块状和条状逐渐变小变细,到增强相含量为30%时,条状的基体越来越少,更多以细小的块状出现,基体的连续分布状态被增强相割裂;当增强相含量达到40%时,条状组织基本消失,基体和增强相都以细小的块状弥散分布。

|

图 3 钛铁矿原位合成不同含量Al2O3-TiC颗粒增强铁基复合材料的SEM宏观组织照片 (a)10%;(b)20%;(c)30%;(d)40% Fig.3 SEM backscattered electron macrographs of ferro-matrix composite reinforced by Al2O3-TiC (a)10%;(b)20%;(c)30%;(d)40% |

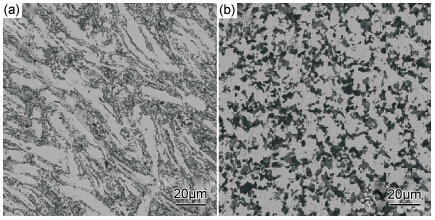

图 4为钛铁矿原位合成Al2O3-TiC颗粒增强铁基复合材料的背散射显微组织照片。其中白色的部分是铁基体,灰色的部分为TiC增强相,黑色的部分为Al2O3增强相。Al2O3和TiC交错分布在一起,没有明显的规律。在Al2O3-TiC颗粒中分布了极少量的铁,说明原位合成的大多数铁在烧结过程中都已溶解到铁基体中。

|

图 4 钛铁矿原位合成Al2O3-TiC 颗粒增强铁基复合材料的背散射显微组织照片 Fig.4 SEM backscattered electron micrographs of ferro-matrix composite reinforced by Al2O3-TiC |

图 5为Al2O3-TiC增强相含量为20%时原位合成和添加合成的复合材料组织对比照片。可以看出,制备方式的不同造成了组织分布的不同。原位合成的铁基复合材料中铁基体以条状分布为主,而添加合成的材料中铁基体以不规则的块状分布为主,整体分布较原位合成要均匀一点。由上述合成机理来看,添加合成过程中没有大的化学反应发生,虽然有一些硬质相(TiC)氧化反应的发生,但这些反应都比较缓慢和轻微,对组织的分布没有太大的影响,所以组织分布较均匀。原位合成过程中,在700℃时会发生一个剧烈的放热反应,生成Mg0.36Al2.64O4,TiC和Fe相,这个反应所释放出来的巨大热量可能是造成组织呈块条状分布的主要原因。

|

图 5 增强相含量为20%的复合材料的SEM组织照片对比 (a)原位合成;(b)添加合成 Fig.5 SEM micrographs comparison of composites with 20% reinforcing phase (a)in -situ synthesis;(b)adding synthesis |

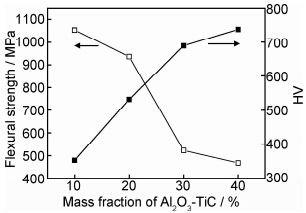

图 6为烧结后钛铁矿原位合成Al2O3-TiC颗粒增强铁基复合材料的力学性能,具体数据如表 2所示。由图 6可见,随着增强相含量的变化,材料的抗弯强度和维氏硬度发生显著变化。材料的抗弯强度随着增强相含量的增加逐渐降低,当增强相含量为10%时,材料的抗弯强度最高,为1054MPa。由图 3可知随着增强相含量的增加,基体组织的连续分布逐渐被增强相分割,导致基体分布的连续性越来越弱,这样就削弱了基体Fe相对材料抗弯强度的贡献,从而导致材料的抗弯强度越来越低。当增强相含量为30%时,材料的抗弯强度急剧下降,这也说明当增强相达到30%时,基体组织基本上被增强相割裂,材料的断裂以增强相的脆性断裂为主。材料的硬度随着增强相含量的增加逐渐升高,当增强相为40%时,材料的硬度最佳,达到HV738。在同一工艺条件下,增强相含量对材料的硬度具有明显的影响,这与增强相本身的高硬度有很大的关系。综上所述,钛铁矿原位合成Al2O3-TiC颗粒增强铁基复合材料随增强相含量的增加,抗弯强度逐渐降低,硬度逐渐升高。当增强相含量为20%时,材料的综合力学性能最佳,抗弯强度为937MPa,维氏硬度为532。

|

图 6 铁矿原位合成Al2O3-TiC 颗粒增强铁基复合材料的力学性能 Fig.6 The mechanical properties of ferro-matrix composite reinforced by Al2O3-TiC |

|

Mass fraction of Al2O3-TiC/% | Flexural strength/MPa | Vickers hardness |

| 10 | 1054 | 353 |

| 20 | 937 | 532 |

| 30 | 523 | 690 |

| 40 | 468 | 738 |

添加Al2O3-TiC-Fe颗粒合成的铁基复合材料的维氏硬度和抗弯强度分别为498和932MPa。与原位合成的材料相比,抗弯强度未发生大的变化,而硬度明显要稍低一点,这与少量的硬质相TiC被氧化有很大的关系。

总体来看,两种不同方式制备的铁基复合材料都具有优良的力学性能。但原位合成技术工艺简单,性能优良,相比较而言更有潜力和发展前途。

3 结论(1)利用钛铁矿,通过原位合成和添加合成都成功制备出了Al2O3-TiC增强铁基复合材料。

(2)XRD结果显示,利用钛铁矿合成的铁基复合材料的增强相为Al2O3,MgAl2O4,TiC和Fe相。在合成过程中,添加合成工艺会发生一些硬质相TiC被氧化的现象,而原位合成的硬质相没有被氧化的迹象。

(3)钛铁矿原位合成Al2O3-TiC增强的铁基复合材料的基体组织呈粗大的块条状分布;随着增强相含量的增加,组织中的块状和条状逐渐变小变细,基体的连续分布状态被增强相逐渐割裂。而添加合成材料中的增强相则均匀分布在基体上。

(4)制备的Al2O3-TiC增强铁基复合材料的性能比较优良。原位合成材料的最佳综合力学性能为抗弯强度937MPa,维氏硬度532;添加合成的铁基复合材料的维氏硬度和抗弯强度分别为498和932MPa。

| [1] | 张静, 潘复生, 陈万志. 铁基复合材料的现状和发展[J]. 材料导报, 1995, 9(1): 67-71.ZHANG Jing, PAN Fu-sheng, CHEN Wan-zhi. Development and present status of ferro-matrix composite[J]. Materials Review, 1995, 9(1): 67-71. |

| [2] | 高跃岗, 姚秀荣, 刘兆晶, 等. 国外铁基复合材料的发展与应用[J]. 合肥工业大学学报, 2006, 29(4): 431-436.GAO Yue-gang, YAO Xiu-rong, LIU Zhao-jing, et al. Development and application of ferrous matrix composites in foreign countries[J]. Journal of Hefei University of Technology, 2006, 29(4): 431-436. |

| [3] | 陶杰, 赵玉涛, 潘蕾. 金属基复合材料制备新技术导论[M]. 北京:化学工业出版社, 2007. 52-76.TAO Jie, ZHAO Yu-tao, PAN Lei. Introduction to New Technology of Metal Matrix Composites[M]. Beijing:Chemical Industry Press, 2007. 52-76. |

| [4] | 李江, 潘裕柏, 宁金威. 氧化铝陶瓷低温烧结的研究现状与发展前景[J]. 中国陶瓷, 2001, 37(5): 41-45.LI Jiang, PAN Yu-bai, NING Jin-wei. Low temperature sintering of alumina ceramics[J]. China Ceramics, 2001, 37(5):41-45. |

| [5] | 周玉成, 魏世忠, 徐流杰, 等. Al2O3颗粒增强钢铁基复合材料的研究进展[J]. 热加工工艺, 2010, 39(20): 87-90.ZHOU Yu-cheng, WEI Shi-zhong, XU Liu-jie, et al. Research progress of particles reinforced steel based composite[J]. Hot Working Technology, 2010, 39(20): 87-90. |

| [6] | BRIAN R. The processing of metal matrix composites-an overview[J]. Journal of Materials Processing Technology, 1997, 63(1-3): 339-353. |

| [7] | NURI D. Titanium carbide based composites for high temperature applications[J]. Journal of the European Ceramic Society, 1999, 19(13-14): 2415-2419. |

| [8] | XIE Xian-qing. Thermal expansion properties of TiC particle reinforced ZA43 matrix composite[J]. Materials & Design, 2001, 11(2): 157-162. |

| [9] | 艾桃桃. 颗粒强化金属基复合材料的原位合成工艺[J]. 稀有金属快报, 2008, 27(7): 1-6.AI Tao-tao. In situ synthesis processes of particle reinforced metal matrix composites[J]. Rare Metal Letters, 2008, 27(7):1-6. |

| [10] | 杨佳, 李奎, 汤爱涛. 钛铁矿资源综合利用现状与发展[J]. 材料导报, 2004, 18(8): 44-46. YANG Jia, LI Kui, TANG Ai-tao. Comprehensive utilization of ilmenite resources: present status and future prospects[J]. Materials Review, 2004, 18(8): 44-46. |

| [11] | RAZAVI M, RAJABI-ZAMANI A H, RAHIMIPOUR M R, et al. Synthesis of Fe-TiC-Al2O3 hybrid nanocomposite via carbothermal reduction enhanced by mechanical activation[J]. Ceramics International, 2011, 37(2): 443-449. |

| [12] | KHOLGHY M, KHARATYAN S, EDRIS H. SHS/PHIP of ceramic composites using ilmenite concentrate[J]. Journal of Alloys and Compounds, 2010, 502(2): 491-494. |

| [13] | LIU Sheng-ming, TANG Ai-tao, ZHAO Zi-peng.Research on ferro-matrix composite reinforced by Al2O3-TiC/TiCN particles[J]. Journal of Functional Materials, 2014, 45(1): 01010-01014. |

| [14] | 范瑞瑞, 张瑞, 李炎, 等. 粉末冶金法制备A12O3颗粒增强Fe基复合材料[J]. 热加工工艺, 2011, 40(24): 120-123. FAN Rui-rui, ZHANG Rui, LI Yan, et al. Fabrication of Fe matrix composite reinforced with A12O3 particles by powder metallurgical method[J]. Hot Working Technology, 2011, 40(24): 120-123. |

| [15] | ALAMOLHODA S, HESHMATI-MANESH S, ATAIE A. Role of intensive milling in mechano-thermal processing of TiAl/Al2O3 nano-composite[J]. Advanced Powder Technology, 2012, 23(3): 343-348. |

| [16] | WANG Z, LIU X. In-situ synthesis of Al(TiC+α-Al2O3) and Al(TiAl3+TiC+α-Al2O3) alloys by reactions between Al, TiO2 and C in liquid aluminum[J]. Journal of Materials Science, 2005, 40(4): 1047-1050. |

| [17] | FAN R H, LIU B, ZHANG J D, et al. Kinetic evaluation of combustion synthesis 3TiO2+7Al→3TiAl +2Al2O3 using non-isothermal DSC method[J]. Materials Chemistry and Physics, 2005, 91(1): 140-145. |

| [18] | AIGNER K, LENGAUER W, ETTMAYER P. Interactions in iron-based cermet systems[J]. Journal of Alloys and Compounds, 1997, 262-263: 486-491. |

| [19] | UMANSKII A P. Titanium carbonitride composite with iron-chromium binder[J]. Powder Metallurgy and Metal Ceramics, 2001, 40(11-12): 637-640. |