文章信息

- 徐学宏, 郑义珠, 陈吉平, 宁博, 刘晓忱

- XU Xuehong, ZHENG Yizhu, CHEN Jiping, NING Bo, LIU Xiaochen

- 缝合参数对泡沫夹层结构复合材料力学性能的影响

- Effect of stitching parameters on mechanical properties of foam-core sandwich structure composites

- 材料工程, 2022, 50(1): 132-137

- Journal of Materials Engineering, 2022, 50(1): 132-137.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000071

-

文章历史

- 收稿日期: 2020-01-20

- 修订日期: 2021-10-14

作为一种轻质高效的结构,复合材料泡沫夹层结构具有较高的比模量、比强度、抗弯刚度和隔热隔音性能,已被广泛应用于航空航天、汽车、建筑、风电叶片、高速列车等领域[1-4]。但是,泡沫的抗剪性能较差,面板与芯子的界面强度较低,导致泡沫夹层复合材料存在容易分层破坏、整体性能欠佳等缺点[5]。

缝合是一种常见的层间增强方法,Stanley等[6]率先将缝合技术运用到碳纤维泡沫夹层结构中,在贯穿面板与芯材的厚度方向引入增强缝线,有效地提高了界面性能和抗冲击性能,进而形成缝合泡沫夹层复合材料。可是,缝合对泡沫夹层结构的影响有利也有弊:一方面,缝合工艺中加入的缝线会给泡沫带来初始损伤,造成芯子力学性能的降低;另一方面,固化后的缝线树脂柱起到对泡沫的支撑作用,可以改善结构的整体力学性能[7]。因此,需要选择合理的缝合参数,以使缝合泡沫夹层复合材料达到最佳性能状态。

目前,国内外已有较多学者针对缝合泡沫夹层复合材料的力学性能进行了实验研究,其中面板涉及的增强体主要是玻璃纤维和碳纤维。研究结果表明,缝合能明显提高玻纤泡沫夹层结构的弯曲性能[8-13]、剪切性能[9]、压缩性能[9-11]及面板破坏载荷[14],相关力学性能随缝合密度的增加而增大[10, 12-14],且改变了结构的失效模式[15]。在缝合碳纤维泡沫夹层复合材料的研究方面,研究者发现缝合使弯曲破坏载荷[16]、滚筒剥离载荷[17]、弯曲性能[18]、剪切性能和平压性能得到了提升,而提高程度与缝合方式[17]、缝合密度[17-18]、缝线直径[17]等缝合参数有关。然而,已有研究更多地注重缝合对泡沫夹层结构强度和刚度的提高,缝合参数对缝合泡沫夹层复合材料力学性能的影响仍需进一步研究,特别是与缝合所致泡沫损伤关联的平面拉伸性能和芯子剪切性能研究鲜见报道。

本工作通过自动缝合机制备了不同缝合方式和缝合密度的缝合泡沫夹层结构预制件,采用真空辅助树脂注射(VARI)工艺成型制备泡沫夹层复合材料,对其平面拉伸、三点弯曲、芯子剪切及滚筒剥离性能进行了测试,研究了主要缝合工艺参数对复合材料结构力学性能的影响,并对比分析了缝合与未缝合泡沫夹层结构的相关性能,为缝合泡沫夹层复合材料的参数优化及工程应用研究提供参考。

1 实验材料与方法 1.1 原材料与设备碳纤维双轴向NCF织物,常州市宏发纵横新材料科技股份有限公司,增强纤维为日本东丽T700-12K;ROHACELL 71 WF-HT聚甲基丙烯酰亚胺(PMI)泡沫,德国赢创工业集团,厚度为10 mm;Kevlar-29缝线,美国杜邦公司,旦数为1500 D和400 D,捻度为80 TPM;单组分PRISM EP2400增韧环氧树脂,Cytec公司,70 ℃以上可注射。

DCS 2600自动下料机;KL 110 CNC二维缝合机(改进锁式缝合)和KL 504机器人三维缝合机(临缝式缝合);XM1 35000固化炉;7.5 L不锈钢多功能树脂罐(定制)。

1.2 实验件制造 1.2.1 预成型体制作按[(+45/-45)/(0/90)/泡沫/(90/0)/(-45/+45)]的铺层方式,将自动裁剪的NCF料片和手动切割的PMI泡沫进行铺叠,尺寸为600 mm×600 mm,经过真空袋热压预定型后得到泡沫夹层预成型体。

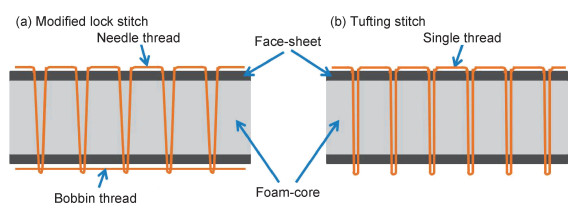

1.2.2 缝合制备在自动缝合设备上,使用自制定位夹具对预成型体进行固定,再采用不同缝合方式和缝合密度沿着夹层结构0°方向进行全厚度缝合,改进锁式缝合和临缝式缝合的示意图如图 1所示。其中,改进锁式缝合面线旦数和底线旦数分别为1500 D和400 D,缝合速度为60针/min,手动拧紧螺母调整弹簧的弹力使面线带有适宜的张力;临缝式缝合面线旦数为1500 D,缝合速度为10 mm/s,缝线张力调至最小,线圈距离上表面的深度为13 mm。在缝合方式研究中,缝合密度(行距×针距)均为30 mm×10 mm;在缝合密度研究中,缝合针距选定为10 mm,以缝合行距为主要变量,包括10,20,30 mm和40 mm。

|

图 1 改进锁式缝合(a)和临缝式缝合(b)示意图 Fig. 1 Illustration of modified lock stitch (a) and tufting stitch (b) |

将缝合和未缝合泡沫夹层预成型体,在平板模具上进行VARI工艺成型。通过抽真空保持97 kPa以上的成型压力,注胶温度为90 ℃,待树脂充分渗透和浸渍之后,在180 ℃下保温120 min,完成固化,制得泡沫夹层结构复合材料实验件。

1.3 性能测试参照ASTM C297进行平面拉伸性能测试,样件尺寸为50 mm×50 mm,将其粘贴到加载块后与平拉夹具组装,并安装到试验机上,加载速率为0.50 mm/min;参照ASTM D7249进行三点弯曲性能测试,样件尺寸为500 mm×60 mm,支撑跨距为450 mm,加载速率为6 mm/min;参照ASTM C393进行芯子剪切性能测试,样件尺寸为200 mm×75 mm,实验模式为三点弯曲,支撑跨距为150 mm,加载速率为6 mm/min;参照ASTM D1781进行滚筒剥离性能测试,样件尺寸为305 mm×76 mm,两端面板伸出25 mm,加载速率为25 mm/min,剥离长度为150~180 mm。每组实验都加工6个样件,在Zwick 100 kN电子万能试验机上完成测试实验,记录载荷-位移数据,得到相应的破坏载荷、破坏模式和力学性能。

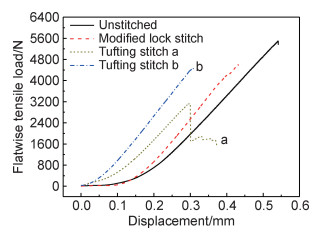

2 结果与分析 2.1 缝合参数对平面拉伸性能的影响通过对不同缝合材料进行平面拉伸测试,得到了平面拉伸载荷-位移曲线,如图 2所示。可以看出,对于未缝合和改进锁式缝合夹层结构,平拉载荷平稳达到最大值,泡沫被突然拉断破坏,呈脆性断裂,平拉实验件破坏模式均为芯子破坏;而对于临缝式缝合泡沫夹层结构,出现两种不同的载荷-位移曲线,a曲线载荷突然下降后逐渐减小直至破坏,相应的实验件发生芯子破坏和上面板(带缝线)与芯子之间破坏,b曲线呈脆断特征,相应的实验件失效模式为芯子破坏。

|

图 2 不同缝合方式泡沫夹层复合材料平面拉伸载荷-位移曲线 Fig. 2 Flatwise tensile load versus displacement curves for foam-core sandwich composites with different stitching methods |

表 1为不同缝合方式泡沫夹层复合材料的平面拉伸性能测试结果。可以看出,与未缝合泡沫夹层实验件相比,缝合泡沫夹层实验件的平拉最大载荷和平面拉伸强度均明显下降,改进锁式和临缝式缝合实验件的平拉强度分别降低了14.75%和27.65%。在缝合过程中,缝针会戳穿泡沫而用缝线填充留下的针孔,给泡沫芯材带来损伤,产生一些微裂纹,造成局部应力集中,因此泡沫夹层结构缝合后平拉性能下降。

| Stitching method | Maximum load/kN | Flatwise tensilestrength/MPa |

| Unstitched | 5.44±0.14 | 2.17±0.06 |

| Modified lock stitch | 4.64±0.42 | 1.85±0.17 |

| Tufting stitch | 3.94±1.06 | 1.57±0.42 |

由表 1可知,在相同的缝合密度下,改进锁式缝合泡沫夹层结构的平面拉伸强度大于临缝式缝合,数据分散性也更小,表明改进锁式缝合方式对泡沫夹层复合材料平拉性能的损害更小一些。这主要是由于改进锁式缝合中面线和底线套扣成结,两侧表面的缝线对面板和泡沫芯子存在捆束作用,抑制板芯界面分层,拉断泡沫芯子需要较大的平拉载荷;而临缝式缝合中缝线张力很小,仅在背面形成线圈,但没有底线,对面板和泡沫的捆束作用小,缝线更容易与夹层结构分离,存在缝线拉出使芯子和界面破坏的现象,导致平拉性能数据显著降低且波动很大。

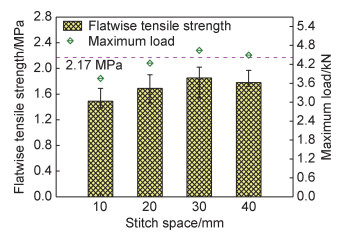

图 3为缝合行距对改进锁式缝合泡沫夹层复合材料平拉强度的影响。可以看出,缝合行距在10~30 mm范围内,平拉强度和最大载荷均随缝合行距的增加而明显增大;当缝合行距为30 mm时,平拉强度达到最大值1.85 MPa。这主要是因为缝合行距的增加使泡沫损伤针孔的横向间距变大,从而延缓了缝合后裂纹在芯子内的横向增大和扩展。可是,缝合行距40 mm试样的平拉强度却比缝合行距30 mm试样略微降低,说明过大的缝合行距对缝合泡沫夹层复合材料的平面拉伸性能是不利的。由此可见,适当地增加缝合行距对平拉性能有一定的积极作用。

|

图 3 缝合行距对改进锁式缝合泡沫夹层结构平拉强度的影响 Fig. 3 Effect of stitch space on flatwise tensile strength of modified lock-stitched foam-core sandwich structures |

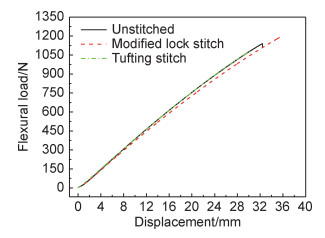

图 4为不同缝合方式泡沫夹层复合材料三点弯曲载荷-位移曲线,对于未缝合和缝合实验件,弯曲载荷都是随位移呈近似线性增加,达到最大载荷后突然骤降,发生弯曲破坏。弯曲实验结果显示,未缝合和缝合泡沫夹层复合材料破坏发生在泡沫芯子或板芯界面,因实验件失效破坏未发生于面板,故需将泡沫夹层作为整体结构来考量弯曲性能。

|

图 4 不同缝合方式泡沫夹层复合材料弯曲载荷-位移曲线 Fig. 4 Flexural load versus displacement curves for foam-core sandwich composites with different stitching methods |

表 2为不同缝合方式泡沫夹层复合材料的弯曲性能测试结果。可以看出,与未缝合样件相比,改进锁式缝合样件的最大载荷和弯曲强度分别提高了6.97%和7.96%,而临缝式缝合样件的最大载荷和弯曲强度分别降低了9.35%和7.96%。在改进锁式缝合中,具有较大张力的面线和底线互相套扣,将面板和泡沫捆束在一起,使得夹层结构缝合后整体性更好,弯曲性能有所提升。在临缝式缝合中,缝线几乎无张力,对夹层结构的捆束作用小,只有面线而没有底线,上下面板对称性差,导致夹层结构缝合后弯曲性能降低,数据离散性更大。因此,从泡沫夹层结构弯曲性能的角度考量,改进锁式缝合方式优于临缝式缝合方式。

| Stitching method | Maximum load/kN | Flexural strength/MPa |

| Unstitched | 1.134±0.023 | 402±7.7 |

| Modified lock stitch | 1.213±0.033 | 434±11.3 |

| Tufting stitch | 1.028±0.183 | 370±65.5 |

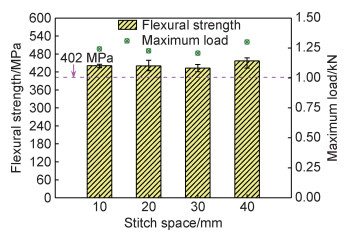

缝合行距对改进锁式缝合泡沫夹层结构弯曲强度的影响如图 5所示,随着缝合行距的增加,最大弯曲载荷和弯曲强度有先减小后增大的趋势;缝合样件的弯曲强度均明显高于未缝合样件,缝合行距为10,20,30 mm和40 mm时分别提高了9.70%,9.45%,7.96%和13.68%。从整体角度来看,缝合行距对缝合泡沫夹层复合材料的弯曲性能影响并不大。

|

图 5 缝合行距对改进锁式缝合泡沫夹层结构弯曲强度的影响 Fig. 5 Effect of stitch space on flexural strength of modified lock-stitched foam-core sandwich structures |

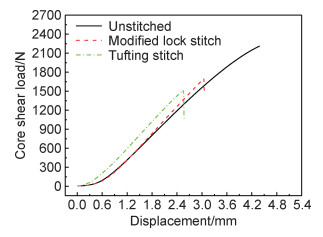

图 6为不同缝合方式泡沫夹层复合材料芯子剪切载荷-位移曲线。如图 6所示,剪切实验中,未缝合和缝合实验件破坏时载荷会突然降低,呈现出较为明显的脆断特点,失效模式均为芯子剪切破坏;泡沫夹层结构缝合后,承受芯子剪切载荷的能力有所下降。

|

图 6 不同缝合方式泡沫夹层复合材料芯子剪切载荷-位移曲线 Fig. 6 Core shear load versus displacement curves for foam-core sandwich composites with different stitching methods |

表 3为不同缝合方式泡沫夹层复合材料的芯子剪切性能测试结果,与未缝合泡沫夹层复合材料相比,缝合泡沫夹层复合材料的最大剪切载荷和芯子剪切强度均显著降低,改进锁式和临缝式缝合实验件的芯子剪切强度分别降低了24.79%和34.21%。这是因为缝合会损伤泡沫芯子,造成一定的微裂纹,容易产生局部应力集中,导致泡沫力学性能下降,从而使泡沫夹层结构的层间剪切强度降低。

| Stitching method | Maximum load/kN | Core shear strength/MPa |

| Unstitched | 2.217±0.020 | 1.400±0.017 |

| Modified lock stitch | 1.657±0.106 | 1.053±0.069 |

| Tufting stitch | 1.445±0.078 | 0.921±0.050 |

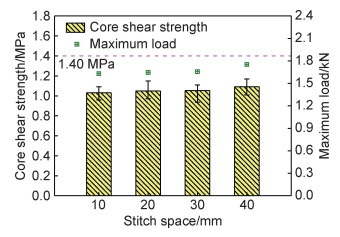

图 7给出了缝合行距对改进锁式缝合泡沫夹层复合材料芯子剪切强度的影响,随着缝合行距的增加,芯子剪切强度和最大剪切载荷均略有增加。这主要是由于缝合行距的增加使损伤针孔的横向间距变大,在一定程度上阻碍裂纹在芯子内的横向增大和扩展。因此,增加缝合行距对缝合泡沫夹层复合材料的芯子剪切性能有一定积极作用。

|

图 7 缝合行距对改进锁式缝合泡沫夹层结构剪切强度的影响 Fig. 7 Effect of stitch space on core shear strength of modifiedlock-stitched foam-core sandwich structures |

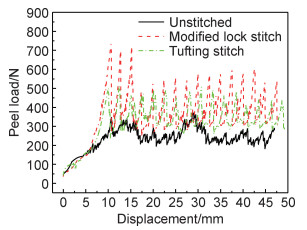

不同缝合方式泡沫夹层复合材料滚筒剥离载荷-位移曲线如图 8所示。可以看出,对于未缝合泡沫夹层结构,剥离载荷开始稳定上升,上升到一定值后在小范围内波动;对于缝合泡沫夹层结构,剥离载荷先增加到一个较高水平后,呈类似于正弦曲线变化规律,波动幅度较大,这是由于在滚筒剥离实验过程中,针脚间距是固定的,在没有针脚的位置剥离只需克服面板与泡沫之间的粘接,而在针脚位置,剥离载荷不仅需要克服面板与夹层的界面粘接,还必须克服厚度方向上缝线的阻碍,而缝线断裂所需的载荷远大于板芯界面粘接,所以有针脚位置的剥离载荷远大于没有针脚位置,故出现类似于正弦曲线的位移-载荷曲线[17]。在滚筒剥离实验中,观察到缝合泡沫夹层复合材料试样针脚处的缝线完全被拉断。

|

图 8 不同缝合方式泡沫夹层复合材料滚筒剥离载荷-位移曲线 Fig. 8 Climbing drum peel load versus displacement curves for foam-core sandwich composites with different stitching methods |

不同缝合方式泡沫夹层复合材料的滚筒剥离性能测试结果如表 4所示,与未缝合实验件相比,缝合实验件的平均剥离载荷和平均剥离强度大幅增加,改进锁式和临缝式缝合实验件的平均剥离强度分别提高了80.78%和78.82%。这是由于完全剥开缝合泡沫夹层复合材料中面板和夹芯的界面,不仅要克服面板与泡沫之间的粘接,还必须克服缝线的束缚,拉断缝线需要更大的剥离载荷,因而泡沫夹层结构缝合后滚筒剥离性能得到显著提高。

| Stitching method | Average peelload/N | Climbing drum peel strength/(N·mm·mm-1) |

| Unstitched | 244.2±28.9 | 25.5±3.9 |

| Modified lock stitch | 382.4±35.6 | 46.1±4.6 |

| Tufting stitch | 368.7±26.3 | 45.6±2.8 |

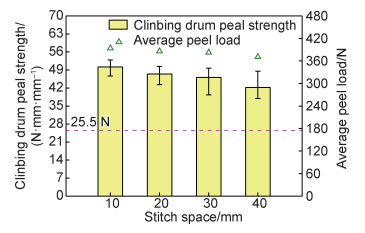

图 9为缝合行距对改进锁式缝合泡沫夹层复合材料平均剥离强度的影响。由图可知,随着缝合行距的增加,平均剥离强度和平均剥离载荷均呈下降趋势;与未缝合试样相比,缝合行距为10,20,30 mm和40 mm时平均剥离强度分别提高了96.86%,85.88%,80.78%和65.49%。这是因为缝合行距的增加使得缝合密度减小,厚度方向上缝线变少,拉断缝线需要的剥离载荷减小,对滚筒剥离性能的提升幅度减小,故而较大的缝合行距不利于提高泡沫夹层复合材料的滚筒剥离性能。

|

图 9 缝合行距对改进锁式缝合泡沫夹层结构剥离强度的影响 Fig. 9 Effect of stitch space on average peel strength of modified lock-stitched foam-core sandwich structures |

(1) 泡沫夹层复合材料缝合后,平均剥离载荷和平均剥离强度得到大幅提高,平拉强度和芯子剪切强度均明显降低,改进锁式缝合的损害更小一些,且提高了弯曲性能,而临缝式缝合降低了弯曲性能,因此改进锁式缝合方式优于临缝式。

(2) 对于改进锁式缝合泡沫夹层复合材料,适当地增加缝合行距对平面拉伸性能、弯曲性能、芯子剪切性能有一定的积极作用,但不利于滚筒剥离性能的提高。

(3) 与未缝合泡沫夹层复合材料相比,当缝合密度为30 mm×10 mm时,改进锁式缝合泡沫夹层复合材料的平拉强度和芯子剪切强度分别降低了14.75%和24.79%,弯曲强度和平均剥离强度分别提高了7.96%和80.78%。

| [1] |

谢宗蕻, 刘海涵, 田江. 复合材料泡沫夹层板准静态压痕实验的有限元模拟[J]. 材料工程, 2014(2): 13-17. XIE Z H, LIU H H, TIAN J. Finite element simulation of quasi-static indentation tests on foam core sandwich composites[J]. Journal of Materials Engineering, 2014(2): 13-17. |

| [2] |

XIE W, XU F, YAN H M. Observations on mechanics properties of stitched foam-core sandwich by flexural testing[J]. Advanced Materials Research, 2012, 487: 337-341. DOI:10.4028/www.scientific.net/AMR.487.337 |

| [3] |

BELINGARDI G, CAVATORTA M P, DUELLA R. Material characterization of a composite-foam sandwich for the front structure of a high speed train[J]. Composite Structures, 2003, 61: 13-25. DOI:10.1016/S0263-8223(03)00028-X |

| [4] |

季苏东, 李敏, 孙志杰, 等. 斜缝与Z-pin混合增强泡沫夹层复合材料力学性能实验研究[J]. 复合材料学报, 2010, 27(4): 87-93. JI S D, LI M, SUN Z J, et al. Experimental study on the mechanical properties of sandwich composite reinforced by bias stitching and Z-pin inserting[J]. Acta Materiae Compositae Sinica, 2010, 27(4): 87-93. |

| [5] |

郑锡涛, 孙秦, 李野, 等. 全厚度缝合复合材料泡沫芯夹层结构力学性能研究与损伤容限评定[J]. 复合材料学报, 2006, 23(6): 29-36. ZHENG X T, SUN Q, LI Y, et al. Mechanical behavior and damage tolerance tests of composites through-thickness stitched foam sandwich panels[J]. Acta Materiae Compositae Sinica, 2006, 23(6): 29-36. |

| [6] |

STANLEY L E, ADAMS D O. Development and evaluation of stitched sandwich panels, NASA/CR-211025[J]. Washington DC: NASA, 2001, 1-166. |

| [7] |

鄢冬冬. 基于VARTM工艺缝合泡沫夹层结构复合材料的制备及力学性能研究[D]. 南昌: 南昌大学, 2016. YAN D D. Study on preparation and mechanical property of stitched foam sandwich structure composites based on VARTM process[D]. Nanchang: Nanchang University, 2016. |

| [8] |

KIM J H, LEE Y S, PARK B J, et al. Evaluation of durability and strength of stitched foam-cored sandwich structures[J]. Composite Structures, 1999, 47(1/4): 543-550. |

| [9] |

LASCOUP B, ABOURA Z, KHELLIL K, et al. On the mechanical effect of stitch addition in sandwich panel[J]. Composites Science and Technology, 2006, 66(10): 1385-1398. DOI:10.1016/j.compscitech.2005.09.005 |

| [10] |

田桂. 缝纫泡沫夹心复合材料的制备及力学性能表征[J]. 火箭推进, 2013, 39(6): 55-59. TIAN G. Preparation and mechanical property characterization of foam composite sandwich structure enhanced by stitching[J]. Journal of Rocket Propulsion, 2013, 39(6): 55-59. |

| [11] |

仇艳慧, 徐庆林, 尹昌平, 等. 缝合增强泡沫夹芯结构复合材料力学性能研究[J]. 玻璃钢/复合材料, 2017(10): 46-52. QIU Y H, XU Q L, YIN C P, et al. Mechanical performance of stitched foam core sandwich composites[J]. Fiber Reinforced Plastics/Composites, 2017(10): 46-52. |

| [12] |

赖家美, 鄢冬冬, 饶欣远, 等. 缝合泡沫夹层结构复合材料三点弯曲性能研究[J]. 工程塑料应用, 2016, 44(2): 101-105. LAI J M, YAN D D, RAO X Y, et al. Study on three-point bending properties of stitched foam sandwich structure composites[J]. Engineering Plastics Application, 2016, 44(2): 101-105. |

| [13] |

黄志超, 程梁. 未缝合与缝合玻纤泡沫夹层复合板弯曲性能研究[J]. 塑料工业, 2018, 46(8): 89-94. HUANG Z C, CHENG L. Study on bending performance of unstitched and stitched fiberglass foam sandwich composites[J]. China Plastics Industry, 2018, 46(8): 89-94. |

| [14] |

POTLURI P, KUSAK E, REDDY T Y. Novel stitch-bonded sandwich composite structures[J]. Composite Structures, 2003, 59(2): 251-259. DOI:10.1016/S0263-8223(02)00087-9 |

| [15] |

LASCOUP B, ABOURA Z, KHELLIL K, et al. Core-skin interfacial toughness of stitched sandwich structure[J]. Composites: Part B, 2014, 67: 363-370. DOI:10.1016/j.compositesb.2014.07.006 |

| [16] |

黄涛, 矫桂琼, 潘文革. 缝纫泡沫夹层结构弯曲性能研究[J]. 材料科学与工程学报, 2006, 24(4): 535-538. HUANG T, JIAO G Q, PAN W G. Study on flexural behavior of stitched foam-core sandwich[J]. Journal of Materials Science and Engineering, 2006, 24(4): 535-538. |

| [17] |

潘利剑, 刘卫平, 陈萍, 等. 缝合泡沫夹层复合材料的滚筒剥离性能[J]. 玻璃钢/复合材料, 2013(3): 39-42. PAN L J, LIU W P, CHEN P, et al. The climbing drum peel behavior of stitched foam-core sandwich composites[J]. Fiber Reinforced Plastics/Composites, 2013(3): 39-42. |

| [18] |

WANG P Y, LEI Y, YUE Z F. Experimental and numerical evaluation of the flexural properties of stitched foam core sandwich structure[J]. Composite Structures, 2013, 100: 243-248. DOI:10.1016/j.compstruct.2012.12.040 |

2022, Vol. 50

2022, Vol. 50