文章信息

- 朱陈杰, 陈海权, 于有海

- ZHU Chenjie, CHEN Haiquan, YU Youhai

- 静电喷雾法/原位洗脱法结合制备电致变色薄膜

- Preparation of electrochromic film by combination of electrostatic spray method/in-situ washing method

- 材料工程, 2022, 50(1): 109-116

- Journal of Materials Engineering, 2022, 50(1): 109-116.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.001087

-

文章历史

- 收稿日期: 2020-11-26

- 修订日期: 2021-01-14

2. 东华大学 先进低维材料中心, 上海 201620

2. Center for Advanced Low-dimension Materials, Donghua University, Shanghai 201620, China

电致变色材料是一类对一定范围的外部电压做出响应,发生氧化还原反应,宏观上表现出颜色发生可逆变化的材料。电致变色的概念首先由Paltt在1961年提出,随后在1969年Deb报道了第一种电致变色材料:WO3,并以“氧空位色心”理论对此进行解释[1-2]。随着科学技术的不断进步,电致变色领域发展迅速,目前材料已涵盖过渡金属氧化物[3]、有机小分子[4]、金属有机配合物和聚合物等[5-9]。电致变色材料在未来的应用潜力巨大,目前已成功商用于节能光学百叶窗、汽车后视镜、智能眼镜、飞机舷窗、柔性显示设备等领域[10-11]。其中,电致变色聚合物由于其易加工、光学性能优异而得到了较多关注。将其制成薄膜及相关器件是最多、最成熟的应用形式,常用的薄膜方式包括刮刀涂布、旋涂、丝网印刷、喷墨印刷等[12-15]。

电致变色聚合物薄膜的性能不仅由材料自身的性质决定,薄膜的表面形貌和内部结构也会影响电子传导、离子传输与氧化还原反应效率从而决定其性能,通过改变成膜工艺,构建具备大比表面积与多孔结构的薄膜具有很重要的意义[16-18]。静电喷雾沉积(ESD)技术是一种高效率沉积薄膜的方法,可以用于构造许多具有各种形态的电极材料,在电化学存储领域中已有较多的应用[19-21]。龚文正等[21]采用静电纺丝和静电喷雾技术相结合的方法,制备得到PPESK纤维/PVDF珠粒复合锂电池隔膜, PVDF珠粒通过热压增强了复合膜的力学性能,该膜组装的电池表现出良好的电容和充放电性能。在电致变色薄膜领域中,Garcia-lobato等[22]将具有多孔、管状结构和高电导率MWCNT添加到Ni(NO3)2·6H2O溶液中,制得了具备表面粗糙和高比表面积的薄膜,具备优异的电致变色性能。Ghimbeu等[23]证明了基于静电纺丝的沉积技术,即静电喷涂沉积,可用于在Pt涂层氧化铝基底上沉积多孔WO3膜。通过改变沉积厚度、时间、温度等条件,可以制备具有不同形态的薄膜。同样,使用模板法、构造核壳结构等方式来改变薄膜的材料组成或结构以提升电致变色薄膜的综合性能也是一种常用的方法。Zhang等[24]通过水热和电聚合的组合方法制备TiO2@PANI核/壳纳米棒阵列。实现了高着色效率(37.1 cm2·C-1)和良好的循环性能(在1000次循环后为62.1%)。改善的电致变色性质主要归因于核/壳结构、供体-受体体系的形成以及纳米棒之间的多孔空间,这可以降低氧化电势,使离子扩散更容易并且为电荷提供更大的表面积-转移反应。相比而言,原位洗脱法是一种更加简便高效的方法,Pan等[25]浇铸前将有良好相容性的电解质盐添加到聚合物溶液中以获得聚合物杂化膜。然后从聚合物薄膜中洗去盐,可以很容易地在具备电化学活性的聚酰胺薄膜内产生多孔形态。更重要的是,通过这种简单的制备过程,可以有效地提高所得多孔聚酰胺膜的响应速度。

为进一步提高有机电致变色薄膜的性能,本工作结合原位洗脱法与静电喷涂法制备电致变色薄膜,在聚合物溶液内加入不同含量的电解质盐,通过静电喷雾技术制备薄膜,最后使用适当溶剂将电解质盐去除,形成具备多层级孔结构和粗糙形貌的电致变色薄膜。

1 实验材料与方法 1.1 实验材料N,N-二甲基乙酰胺(DMAc)购自西格玛奥德里奇(上海)贸易有限公司;四丁基高氯酸铵(TBAP)购自梯希爱(上海)化成工业发展有限公司;ITO玻璃购自洛阳古洛玻璃有限公司,表面薄层电阻为7~10 Ω,通过磁控溅射在玻璃基板上的ITO膜厚度为188~191 nm;根据参考文献[26]合成路线制得所用电致变色聚合物:TPA-OMe-PA,该材料溶解性好,可用于静电喷雾工艺。

1.2 电解质盐粒子掺杂的PA溶液制备取0.3 g TPA-OMe-PA与10 mL DMAc在130 ℃条件下搅拌6 h,冷却至室温,得到聚合物溶液。根据电解质盐的可溶性与颜色的适配性,选择了四丁基高氯酸铵(TBAP)。首先取适量电解质盐于烘箱中真空干燥(80 ℃)12 h,之后将电解质盐溶解于喷涂溶液,浓度分别配制成9.1%(质量分数,下同), 23.1%, 33.3%, 41.2%。通过80 ℃加热和磁力搅拌8 h获得均匀的溶液。

1.3 静电喷涂法-原位洗脱法制备电致变色薄膜使用ET-355H静电纺丝机进行静电喷雾沉积。如图 1所示,控制静电喷涂的环境温度为35~40 ℃,相对湿度为20%~25%,用针管吸取1 mL上述电致变色材料混合液,用内径为0.16 mm的平口针头作为喷头,调整针头与负极距离为20 cm;设定推注速率为0.03 mm/min,调试电压(负电压为-2.01 kV,正电压为15 kV)至喷头处液滴出现平稳的泰勒锥;采用清洗干净的透明导电玻璃作为基底接收,接收距离为15 cm,接收时间为3 min,然后将制备的薄膜置于真空干燥箱中,在120 ℃条件下干燥10 h。随后将充分干燥的薄膜浸入去离子水中30 min,然后浸入乙腈溶液(ACN)中30 min,以洗去膜中的盐,形成多层级孔结构。充分洗脱薄膜中的盐后,在80 ℃真空干燥4 h,得到电致变色薄膜。

|

图 1 静电喷雾沉积法-原位洗脱法制备电致变色薄膜的流程示意图 Fig. 1 Schematic diagram of process of preparing electrochromic films by electrostatic spray deposition-in-situ washing method |

使用场发射扫描Regulus8230电子显微镜对薄膜进行表面形貌以及截面进行表征。使用CHI660e电化学工作站测试电活性薄膜的电化学性能,在1 mol·L-1 TBAP的ACN溶液中测试。采用Lambda 950紫外/可见/红外光谱仪与电化学工作站联接使用,实时监测光谱的变化,测试了薄膜的电致变色性能。

2 结果与分析 2.1 薄膜的形貌分析利用SEM对薄膜进行表面形貌以及截面进行表征,通过图 2的表面和截面的SEM图像可以看出,当TBAP含量为9.1%时,薄膜表面有少量小孔分布,呈现出堆积状的形态。随着电解质盐含量提高至23.1%, 33.3%时,薄膜表面产生了明显的分布均匀的孔隙且小孔直径增大。当TBAP含量提高到41.2%时,薄膜表面的孔隙有明显的破裂现象,产生了网状不规则的空洞,一方面是由于电解质含量增高,孔隙率增大,孔隙之间间隔减小,容易连接形成较大的孔隙。另一方面,电解质盐的增多,在洗出盐的过程中,随着电解质盐的析出会伴随电活性物质的剥离和脱落,导致薄膜表面与内部结构被破坏,形成不均匀的孔隙。当电解质含量为33.3%时,薄膜表面出现较为均匀的孔隙,且在其截面也有明显的圆孔。

|

图 2 不同含量TBAP及TBAP-33.3%未洗脱盐的薄膜的SEM图 (a)9.1%;(b)23.1%;(c)33.3%;(d):41.2%;(e)TBAP-33.3%未洗脱盐;(1)表面;(2)截面 Fig. 2 SEM images of films with different contents of TBAP and PA-TBAP-33.3% without washing salt out (a)9.1%;(b)23.1%;(c)33.3%;(d)41.2%;(e)TBAP-33.3% without washing salt out; (1)surface; (2)section |

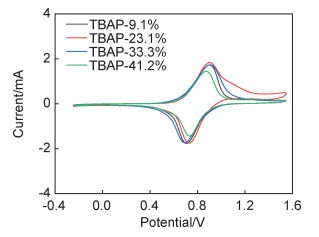

使用循环伏安法研究不同含量TBAP的电活性薄膜的电化学性能,使用电化学工作站CHI660e,以附着薄膜的ITO玻璃为工作电极,Ag/AgCl为参比电极,Pt为对电极。如图 3所示,以50 mV·s-1的扫描速率在-0.25~1.55 V的电位区间对在1 mol·L-1TBAP的ACN溶液中测试。可以明显观察到在扫描电位区间内循环伏安特性曲线图有一对氧化还原峰。表 1为循环伏安图的氧化电位(Epa)、还原电位(Epc)及电位差(ΔE),不同含量的薄膜氧化电位在(0.90±0.05) V,还原电位在(0.70±0.05) V,薄膜的氧化还原电位差很接近且很小,ΔE的减小意味着电子转移的激活势垒减小,有利于提升电化学反应速度,主要原因可能是静电喷涂沉积薄膜的表面比较粗糙,有较大的比表面积,并且无机盐离子通过溶液析出后,其原本占据的空间成为孔隙使得薄膜形成多孔结构,这有利于离子的传输,减小电化学反应位垒,提高反应速度[25]。

|

图 3 不同TBAP含量的电致变色薄膜的循环伏安图 Fig. 3 Cyclic voltammograms of electrochromic films with different TBAP contents |

| Material | Epa/V | Epc/V | ΔE/V |

| TBAP-9.1% | 0.90 | 0.70 | 0.20 |

| TBAP-23.1% | 0.90 | 0.73 | 0.17 |

| TBAP-33.3% | 0.90 | 0.70 | 0.20 |

| TBAP-41.2% | 0.89 | 0.73 | 0.16 |

为了验证在电极/膜/电解质界面上的反应过程,进一步了解电极过程动力学和薄膜表面离子传输现象,对膜进行了电化学阻抗谱(EIS)测量。通过在300 kHz~0.01 Hz的频率范围内进行交流阻抗测量,可以了解薄膜中电荷转移电阻和离子扩散行为。由图 4可以观察到,不同含量TBAP的薄膜的交流阻抗谱图均由高频区的半圆形圆弧和低频区的斜线组成,说明电极反应同时受到电化学和浓差极化控制,半圆弧和斜线分别代表电荷转移阻抗和离子扩散速度。电荷转移阻抗(Rct)可以通过圆弧直径估算得到,PA-TBAP-9.1%, PA-TBAP-23.1%, PA-TBAP-33.3%, PA-TBAP-41.2%薄膜的电荷转移阻抗分别为13.2, 12.1, 14.5, 16.9 Ω,较小的阻抗意味着反应能够更快地进行,4种薄膜的电化学阻抗差异较小。在低频区的斜线部分,4种薄膜的斜率分别为5.8, 6.4, 9.4, 4.7,电解质含量为33.3%时薄膜的直线斜率最大,说明有较高的离子扩散速度,这是因为薄膜的孔隙可以提供离子的传输通道,使得反应更快进行,这在响应速度上会有明显的优势。

|

图 4 不同TBAP含量薄膜的交流阻抗图 Fig. 4 AC impedance diagram of electrochromic films |

通过测量在不同扫描速率下循环伏安曲线图中氧化峰电流关系研究电子转移机理(图 5)。如果阳极峰值电流(ipa)与扫描速率(υ)成正比,则氧化还原反应中的速度确定步骤就在于电极上的电子转移;另一方面,当ipa与υ1/2成比例时,确定速度的步骤取决于电活性物质或离子基团向电极的扩散速度[16]。测试扫描速率为20, 60, 100, 200, 300, 400, 500 mV/s的循环伏安曲线,同时比较了氧化、还原过程的峰值电流与扫描速率、扫描速率平方根的关系。根据线性拟合结果显示,ipa与扫描速率、扫描速率平方根的最小均方误差(R2)分别为0.965, 0.999,后者几乎完全呈现正比关系,说明PA-TBAP-33.3%薄膜的电极过程更依赖于离子扩散。而这一点在还原峰值电流与扫描速率的关系表现得更加突出,ipc与扫描速率的最小均方误差与ipa相比降低了0.03,ipc与扫描速率平方根的拟合误差为0.994,几乎没有改变。氧化还原峰值电流与扫描速率、扫描速率平方根的关系可以证明PA-TBAP-33.3% 薄膜的电化学阻抗较低,电荷在薄膜与溶液界面上的传递几乎不受影响,所以控制电极过程为离子扩散,这一点在上述的电化学阻抗的表征中也可证明。值得注意的是,还原峰值电流与扫描速率的线性关系更能说明抗衡阴离子扩散成为控制电极过程反应速度这一点。推测这种现象的主要原因是氧化过程即着色时,薄膜表面内外有较大的离子浓度差,即使没有多层级孔结构,反应粒子也可以通过溶液梯度作用进入薄膜内部进一步发生反应。而漂白过程中,没有离子浓度差作用,多层级孔结构对离子扩散的作用就更明显。

|

图 5 电极反应过程的机理研究 (a)不同扫描速率下的CV曲线图;(b)阳极、阴极峰值电流与扫描速率的关系;(c)阳极、阴极峰值电流与扫描速率的平方根的关系 Fig. 5 Mechanism of electrode reaction process (a)CV curves of films with different scan rates; (b)plot of the anodic and cathodic peak current versus scan rate; (c)plot of the anodic and cathodic peak current versus the square root of scan rate |

采用紫外/可见/红外光谱仪与电化学工作站联接使用,实时监测光谱的变化,测试薄膜的电致变色性能,如图 6和表 2所示,随着电压从-0.25 V到1.55 V的增加过程中,电活性薄膜在792 nm处出现新的吸收峰,并且在电位为0.95 V处达到最高,此时的薄膜颜色从透明变为深绿色。这个过程主要是TPA-OMe-PA的N中心逐渐被氧化成单阳离子状态,带隙降低,电子跃迁所需能量减少,吸收波长红移。同样可以观察到,随着电解质盐含量的逐渐提高至41.2%时,电活性薄膜的光学对比度迅速下降,主要原因是电解质含量的增加使得原有薄膜的电活性物质减少,在洗出盐的过程中,大量电解质盐会从薄膜中析出并使部分电活性物质脱落,导致薄膜在着色状态时吸光度降低。随着电解质含量的提高,薄膜的循环稳定性也呈下降趋势,这是因为薄膜的疏松结构在电解质溶液中容易发生“机械呼吸”现象[27],即电活性物质在离子的抽取和注入过程中不断脱落,导致循环稳定性的下降。响应时间为达到最大光学对比度中的90%时所用时间,如表 2所示,通过比较可以发现当TBAP掺杂含量达到33.3%时响应时间最佳,漂白/着色时间分别为0.6 s/1.0 s,为已报道基于相同材料的电致变色薄膜的最快响应速度(参考文献[26]和[28]中使用的电致变色材料与本工作相同,进行电化学和电致变色的测试与表征时使用相同的三电极体系和电解质溶液。参考文献[25]中使用的材料基本结构相同(使用4, 4′-二氨基-4″-甲氧基三苯胺(TPA-OMe)进行聚合))。

|

图 6 不同含量TBAP薄膜的光谱仪-电化学工作站联用测试图

(1)吸收光谱图;(2)电位在-0.25 V/0.95 V之间以40 s间隔振荡时792 nm处的光透射率随时间变化;(3)薄膜的切换速度; (a)9.1%;(b)23.1%;(c)33.3%;(d)41.2% Fig. 6 Combined test of spectrometer and electrochemical workstation for films with different contents of TBAP (1)absorbance spectra; (2)optical transmittance at 792 nm under the step potential oscillating between-0.25/0.95 V with 40 s interval changing with time; (3)switching time of films; (a)9.1%;(b)23.1%;(c)33.3%;(d)41.2% |

| Material/Method | Wavelength/nm | Tb /% | Tc/% | ΔT/% | Tb/s | Tc/s | CE/(cm2·C-1) |

| TBAP-9.1% | 792 | 93.4 | 38.3 | 55.1 | 2.4 | 1.8 | 527.6 |

| TBAP-23.1% | 792 | 99.1 | 36.7 | 62.4 | 2.6 | 1.0 | 588.7 |

| TBAP-33.3% | 792 | 92.1 | 48.5 | 42.6 | 0.6 | 1.0 | 608.2 |

| TBAP-41.2% | 792 | 99.3 | 78.3 | 21.0 | 2.2 | 1.4 | 146.0 |

| Ultrasonic spray-coated[28] | 787 | — | — | >90.0 | 3.4 | 1.8 | 342.0 |

| Spin- or dip-coating[26] | 787 | — | — | 85.0 | 1.5 | 4.5 | 374.0 |

| Washing salts out[25] | 770 | — | — | 70.0 | 3.0 | 2.8 | 129.3 |

着色效率(CE)是用来评估电荷对光学变化的控制力与影响力的重要指标,具体含义是指电活性薄膜的单位面积电荷量的变化引起的吸光度的变化,可以用公式:η=ΔOD/Q(η为着色效率;ΔOD为吸光度变化;Q为单位面积电荷的得失)。着色效率的值可以根据图 7中的切线斜率估算得到。可以观察到,TBAP-9.1%, TBAP-23.1%, TBAP-33.3%, TBAP-41.2% 的着色效率依次为527.6, 588.7, 608.2, 146.0 cm2/C,同样,当电解质含量为33.3%时着色效率最高,而当电解质的添加量过大时,着色效率急剧下降,主要原因是过多的电解质盐作为模板被析出,在此过程中破坏了薄膜结构。

|

图 7 薄膜的着色效率图 (a)TBAP-9.1%;(b)TBAP-23.1%;(c)TBAP-33.3%;(d)TBAP-41.2% Fig. 7 Coloration efficiency graph of films (a)TBAP-9.1%;(b)TBAP-23.1%;(c)TBAP-33.3%;(d)TBAP-41.2% |

(1) 静电喷雾法结合原位洗脱法制备了聚合物(TPA-OMe-PA)电致变色薄膜。在聚合物溶液中添加不同比例的TBAP,然后利用静电喷雾技术在ITO玻璃表面沉积薄膜,干燥后再通过原位洗脱法去除其中的模板剂-电解质盐,最终制备出含有多层级孔结构的电致变色薄膜。

(2) 通过静电喷雾沉积层层累积形成的杂化膜经过洗脱过程后,TBAP粒子占据的空间被释放,薄膜自然形成多层级结构。随着电解质盐含量的增加,孔隙率和孔隙直径增大,增大的比表面积减少了反应位垒,多孔网络提供了离子传输和存储通道。

(3) PA-TBAP-33.3%薄膜的电致变色性能最优异,着色时间/漂白时间达到1.0 s/0.6 s,着色效率高达608.2 cm2/C,响应速度优于已报道的其他方法。

| [1] |

WENG D, LI M, ZHENG J, et al. High-performance complementary electrochromic device based on surface-confined tungsten oxide and solution-phase n-methyl-phenothiazine with full spectrum absorption[J]. Journal of Materials Science, 2017, 52(1): 86-95. DOI:10.1007/s10853-016-0297-6 |

| [2] |

WANG Z, WANG X, CONG S, et al. Fusing electrochromic technology with other advanced technologies: a new roadmap for future development[J]. Materials Science and Engineering: R, 2020, 140: 100524. DOI:10.1016/j.mser.2019.100524 |

| [3] |

WU W, WANG M, MA J, et al. Electrochromic metal oxides: Recent progress and prospect[J]. Advanced Electronic Materials, 2018, 4(8): 1800185. DOI:10.1002/aelm.201800185 |

| [4] |

LI R, LI K, WANG G, et al. Ion-transport design for high-performance Na+-based electrochromics[J]. ACS Nano, 2018, 12(4): 3759-3768. DOI:10.1021/acsnano.8b00974 |

| [5] |

KUNG C W, WANG T C, MONDLOCH J E, et al. Metal-organic framework thin films composed of free-standing acicular nanorods exhibiting reversible electrochromism[J]. Chemistry of Materials, 2013, 25(24): 5012-5017. DOI:10.1021/cm403726v |

| [6] |

BEAUJUGE P M, REYNOLDS J R. Color control in π-conjugated organic polymers for use in electrochromic devices[J]. Chemical Reviews, 2010, 110(1): 268-320. DOI:10.1021/cr900129a |

| [7] |

KIM J, RÉMOND M, KIM D, et al. Electrochromic conjugated polymers for multifunctional smart windows with integrative functionalities[J]. Advanced Materials Technologies, 2020, 5(6): 1900890. DOI:10.1002/admt.201900890 |

| [8] |

LI X, PERERA K, HE J, et al. Solution-processable electrochromic materials and devices: Roadblocks and strategies towards large-scale applications[J]. Journal of Materials Chemistry C, 2019, 7(41): 12761-12789. DOI:10.1039/C9TC02861G |

| [9] |

RAI V, SINGH R S, BLACKWOOD D J, et al. A review on recent advances in electrochromic devices: a material approach[J]. Advanced Engineering Materials, 2020, 22(8): 2000082. DOI:10.1002/adem.202000082 |

| [10] |

MONDAL S, YOSHIDA T, RANA U, et al. Thermally stable electrochromic devices using Fe(Ⅱ)-based metallo-supramolecular polymer[J]. Solar Energy Materials and Solar Cells, 2019, 200: 110000. DOI:10.1016/j.solmat.2019.110000 |

| [11] |

SINGH R, THARION J, MURUGAN S, et al. ITO-free solution-processed flexible electrochromic devices based on PEDOT: PSS as transparent conducting electrode[J]. ACS Applied Materials & Interfaces, 2017, 9(23): 19427-19435. |

| [12] |

KIM K W, KIM Y M, LI X, et al. Various coating methodologies of WO3 according to the purpose for electrochromic devices[J]. Nanomaterials, 2020, 10(5): 821. DOI:10.3390/nano10050821 |

| [13] |

CAI G, CHENG X, LAYANI M, et al. Direct inkjet-patterning of energy efficient flexible electrochromics[J]. Nano Energy, 2018, 49: 147-154. DOI:10.1016/j.nanoen.2018.04.017 |

| [14] |

LI H, CHEN J, CUI M, et al. Spray coated ultrathin films from aqueous tungsten molybdenum oxide nanoparticle ink for high contrast electrochromic applications[J]. Journal of Materials Chemistry C, 2016, 4(1): 33-38. DOI:10.1039/C5TC02802G |

| [15] |

WANG H, BARRETT M, DUANE B, et al. Materials and processing of polymer-based electrochromic devices[J]. Materials Science and Engineering: B, 2018, 228: 167-174. DOI:10.1016/j.mseb.2017.11.016 |

| [16] |

HU C W, SATO T, ZHANG J, et al. Three-dimensional Fe(Ⅱ)-based metallo-supramolecular polymers with electrochromic properties of quick switching, large contrast, and high coloration efficiency[J]. ACS Applied Materials & Interfaces, 2014, 6(12): 9118-9125. |

| [17] |

YANG H, YU J H, SEO H J, et al. Improved electrochromic properties of nanoporous NiO film by NiO flake with thickness controlled by aluminum[J]. Applied Surface Science, 2018, 461: 88-92. DOI:10.1016/j.apsusc.2018.05.231 |

| [18] |

成明, 杨继凯, 郝志旭, 等. TiO2基底对MoO3/TiO2复合薄膜电致变色性能的影响[J]. 材料工程, 2020, 48(10): 163-168. CHENG M, YANG J K, HAO Z X, et al. Effect of TiO2 substrate on electrochromic properties of MoO3/TiO2 composite films[J]. Journal of Materials Engineering, 2020, 48(10): 163-168. |

| [19] |

ZHU C, FU Y, YU Y. Designed nanoarchitectures by electrostatic spray deposition for energy storage[J]. Advanced Materials, 2019, 31(1): 1803408. DOI:10.1002/adma.201803408 |

| [20] |

KHAMIDY N I, LAURENCIN J, DJURADO E. Improving the electrochemical performance of laprnio4+δ as an oxygen electrode for intermediate temperature solid oxide cells by varying the architectural design[J]. Journal of Electroanalytical Chemistry, 2019, 849: 113373. DOI:10.1016/j.jelechem.2019.113373 |

| [21] |

龚文正, 周晶晶, 阮诗伦, 等. 静电纺丝与静电喷雾技术共纺制备PPESK/PVDF复合锂电池隔膜[J]. 材料工程, 2018, 46(3): 1-6. GONG W Z, ZHOU J J, RUAN S L, et al. PPESK/PVDF lithium-ion battery composite separators fabricated by combination of electrospinning and electrospraying techniques[J]. Journal of Materials Engineering, 2018, 46(3): 1-6. |

| [22] |

GARCIA-LOBATO M A, GARCIA C R, MTZ-ENRIQUEZ A I, et al. Enhanced electrochromic performance of NiO-MWCNTs thin films deposited by electrostatic spray deposition[J]. Materials Research Bulletin, 2019, 114: 95-100. DOI:10.1016/j.materresbull.2019.02.025 |

| [23] |

GHIMBEU C M, Van LANDSCHOOT R C, SCHOONMAN J, et al. Tungsten trioxide thin films prepared by electrostatic spray deposition technique[J]. Thin Solid Films, 2007, 515(13): 5498-5504. DOI:10.1016/j.tsf.2007.01.014 |

| [24] |

ZHANG S, SUN G, HE Y, et al. Preparation, characterization, and electrochromic properties of nanocellulose-based polyaniline nanocomposite films[J]. ACS Applied Materials & Interfaces, 2017, 9(19): 16426-16434. |

| [25] |

PAN B C, CHEN W H, HSIAO S H, et al. A facile approach to prepare porous polyamide films with enhanced electrochromic performance[J]. Nanoscale, 2018, 10(35): 16613-16620. DOI:10.1039/C8NR04823A |

| [26] |

CHANG C W, LIOU G S, HSIAO S H. Highly stable anodic green electrochromic aromatic polyamides: synthesis and electrochromic properties[J]. Journal of Materials Chemistry, 2007, 17(10): 1007-1015. DOI:10.1039/B613140A |

| [27] |

WANG X, CHEN K, DE VASCONCELOS L S, et al. Mechanical breathing in organic electrochromics[J]. Nature Communications, 2020, 11(1): 211. DOI:10.1038/s41467-019-14047-8 |

| [28] |

LIU H S, CHANG W C, CHOU C Y, et al. Controllable electrochromic polyamide film and device produced by facile ultrasonic spray-coating[J]. Scientific Reports, 2017, 7(1): 11982. DOI:10.1038/s41598-017-11862-1 |

2022, Vol. 50

2022, Vol. 50