文章信息

- 谢小青, 李轩, 吕威, 来升, 刘益, 李建军, 谢文玲

- XIE Xiaoqing, LI Xuan, LYU Wei, LAI Sheng, LIU Yi, LI Jianjun, XIE Wenling

- Co对Ti45Al-8Nb-0.3Y合金组织结构和高温抗氧化性能的影响

- Effect of Co on microstructure and high temperature oxidation resistance of Ti45Al-8Nb-0.3Y alloy

- 材料工程, 2022, 50(1): 101-108

- Journal of Materials Engineering, 2022, 50(1): 101-108.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000116

-

文章历史

- 收稿日期: 2021-02-05

- 修订日期: 2021-09-10

2. 四川航天烽火伺服控制技术有限公司, 成都 611130

2. Sichuan Aerospace Fiberhome Servo Control Technology Co., Ltd., Chengdu 611130, China

TiAl合金的密度低(3.9~4.2 g/cm-3)、强度高、抗蠕变性能和抗氧化性能优良,在航空航天、汽车能源等领域具有重要的应用潜力[1-2]。但作为热端部件使用时,TiAl合金的高温抗氧化性能不足。20世纪90年代开发的TiAl-(5~10,原子分数/%,下同)Nb多元合金,利用Nb促进保护性Al2O3的形成,大幅度提高了合金的高温抗氧化性能[3-4]。但TiAl-Nb合金的工程应用依然面临许多问题:一方面该合金的综合力学性能需要进一步改善和平衡,均质化、纯净化的制备与加工技术仍需进一步突破[5];另一方面,该合金在900 ℃以上温度服役时抗氧化性能会迅速恶化,因此其高温抗氧化性能仍亟待进一步改善[6]。

多元合金化是提高TiAl合金高温抗氧化性能的有效途径。除Nb元素外,Mo[7], W[8], Si[9], Cr[10], Mn[11], Co[12], Zr[13], B[8]以及稀土元素如Y[14], Ce[15]等均是提高TiAl合金高温抗氧化性能的重要元素。其中,Co能够起到稳定TiAl合金组织结构、提高其强韧性和抗氧化性能的作用[12-13]。田进等的研究表明,在TiAl合金中添加1%的Co对改善合金的组织结构和高温抗氧化性能有明显效果[12];赵晓叶研究发现,Ti43Al6Nb-xCo(x=0.5, 1, 1.5, 2, 2.5)合金的抗压强度和塑性变形量均随Co含量增加呈先上升后下降的趋势,其中Co含量为1%时合金的抗压强度和塑性变形量较不含Co的合金分别提高约12.4%和17.3%[13]。Y是另一种改善TiAl合金组织及高温抗氧化性能的常用元素,该元素所起到的活性元素效应(reactive element effect, REE),可以显著细化和净化TiAl合金的组织、促进形成致密连续的Al2O3氧化膜,并在氧化过程中抑制元素扩散、增加氧化膜的抗剥落能力[14, 16-18]。本课题组前期的研究结果也表明[18],微量Y(0.1%~0.6%)能够明显细化Ti45Al-8Nb合金的片层组织,且Y含量为0.3%时对合金组织与高温抗氧化性能的改善效果最为显著,该结果与王艳晶等[16]和李光燕等[17]的研究具有一致性。在前期研究结果的基础上,本工作采用真空非自耗电弧熔炼方法制备了不同Co含量的TiAl-Nb基多元合金,研究了合金的组织结构及其在1000 ℃空气中的抗氧化性能,旨在为高性能TiAl合金的成分设计和工程应用提供支持。

1 实验材料与方法采用真空电弧非自耗熔炼方法制备了不同Co含量的Ti45Al-8Nb-0.3Y-mCo (m=0, 0.5, 1, 2)合金。在熔炼前将原料依次进行去污清洗、酸洗、碱洗和酒精清洗,以去除表面的氧化物和污染物。熔炼设备为自制的高温高真空水冷铜坩埚电弧熔炼炉,钨棒(电弧枪)为阴极,铜坩埚为阳极;熔炼前将炉内真空度抽至1×10-3 Pa,然后充入高纯氩气以防止Ti, Al和Y等高活性元素的氧化并抑制低熔点元素的挥发;熔炼电流为950~1000 A,为减小成分偏析和改善合金铸锭成分的均匀性,每种成分合金均进行3次重熔。

在KF1400箱式炉中进行1000 ℃高温氧化实验。氧化试样为7 mm×3 mm×3 mm的片状,采用电火花线切割由母合金中切出;氧化前依次用400#~1500#SiC水砂纸将试样表面打磨光滑,然后在酒精溶液中超声清洗10 min。氧化时将试样置于刚玉片上以便收集氧化产物(为减少误差,刚玉片先进行400 ℃/2 h烘干)。以20 ℃/min的速率将氧化炉升温至1000 ℃后分别保温1, 10, 50 h和100 h,试样随炉冷却至室温。

采用精度为0.01 mg的电子分析天平准确称量氧化前后试样质量(连同刚玉坩埚称重,为减小误差,进行5次测量后取均值)。采用X射线衍射仪(XRD)分析合金和氧化膜的相组成;采用JSM-6360LV型扫描电子显微镜结合能谱仪(EDS)观察合金与氧化膜的组织并分析其成分。

2 结果与分析 2.1 不同Co含量合金的组织结构图 1给出了Ti45Al-8Nb-0.3Y-mCo(m=0, 0.5, 1, 2)合金铸态组织的SEM形貌(抛光后腐蚀,腐蚀液成分体积比为HF∶HCl∶H2O=1∶4∶16,腐蚀时间15 s),表 1给出了图 1中典型相的EDS成分分析结果,图 2给出了合金组织的XRD分析图谱。由图 1(a)可见,Ti45Al-8Nb-0.3Y合金主要由细小的片层组织和少量白色析出相组成,与铸态Ti45Al-8Nb合金较粗大的柱状片层组织明显不同[19]。由表 1中的EDS成分分析结果、图 2中的XRD谱和Ti-Al-Nb三元相图[20]可知,层片组织主要为γ-TiAl和α2-Ti3Al,少量白色的析出相为Y2O3。图 1(b)~(d)中合金组织的SEM形貌表明,Co会对TiAl-Nb合金的组织产生显著影响:其一是合金的α2+γ片层组织进一步细化,且Co含量越高,细化作用越明显;其二是α2+γ片层组织随Co含量增加而明显减少,且片层的取向逐渐消失,转变为细小的近等轴晶组织,说明Co对α2+γ片层组织具有较强烈的抑制作用;其三是Co元素导致TiAl-Nb合金中产生了明显的B2相析出,该析出相中的Co含量高于α2+γ片层组织中的Co含量,并且随Co含量增加B2相的析出量逐渐增加,形貌也由细小的网格状(图 1(b))转变为较粗大的块状(图 1(d))。此外,由图 1(c)还可见,当Co含量为1%时,B2相中开始出现点状的富Co析出相,但该相组织过于细小,进行准确的EDS成分分析比较困难;当Co含量增加至2%后,富Co析出相明显增多,该区域中Y的含量也明显高于α2+γ片层组织,推测其主要由CoAl2和YAl2组成[13]。

|

图 1 Ti45Al-8Nb-0.3Y-mCo合金组织的SEM形貌 (a)m=0;(b)m=0.5;(c)m=1;(d)m=2 Fig. 1 SEM morphologies of the microstructures of Ti45Al-8Nb-0.3Y-mCo alloys (a)m=0;(b)m=0.5;(c)m=1;(d)m=2 |

| Alloy | Phase | Atom fraction/% | |||||

| Ti | Al | Nb | Y | Co | O | ||

| Ti45Al-8Nb-0.3Y | α2+γ | 52.5 | 41.1 | 6.4 | — | — | |

| Y2O3 | 30.1 | 1.2 | 3.2 | 18.3 | — | 47.2 | |

| Ti45Al-8Nb-0.3Y-0.5Co | α2+γ | 51.3 | 40.7 | 7.7 | — | 0.3 | |

| B2 | 56.7 | 27.2 | 11.2 | 0.8 | 4.1 | ||

| Ti45Al-8Nb-0.3Y-1Co | α2+γ | 50.6 | 40.8 | 7.6 | — | 1.0 | |

| B2 | 54.7 | 29.0 | 11.8 | 0.2 | 4.3 | ||

| Co-rich phase | 41.7 | 33.4 | 6.6 | 2.0 | 16.3 | ||

| Ti45Al-8Nb-0.3Y-2Co | α2+γ | 49.9 | 42.0 | 7.3 | — | 0.8 | |

| B2 | 54.4 | 30.4 | 10.8 | 0.1 | 4.3 | ||

| Co-rich phase | 42.3 | 32.5 | 5.4 | 2.6 | 17.2 | ||

|

图 2 Ti45Al-8Nb-0.3Y-mCo合金组织的XRD图谱 Fig. 2 XRD patterns of Ti45Al-8Nb-0.3Y-mCo alloys |

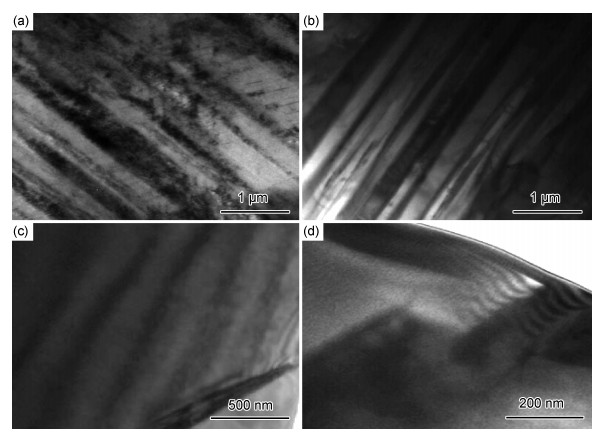

已有的研究表明,Co属于强β稳定元素,能促使TiAl合金在凝固过程中β→α相变趋于缓慢[16]。因此,一般认为,添加Co元素会使TiAl-8Nb合金的平衡凝固路径由L→β+L→β→β+α→α→α+γ→Lamellar(α2+γ)+γ,转变为L→β+L→β→β+α+γ→α+γ→Lamellar(α2+γ)+β(B2)+γ″,致使晶界区域形成B2相偏析,同时抑制α晶粒长大,细化晶粒和减小片层间距[16, 21]。图 3给出了四种不同Co含量合金的典型片层组织形貌。基于合金片层组织的透射形貌和高倍SEM形貌,采用软件Nano Measurer 1.2.0统计了其平均晶粒尺寸和α2+γ片层间距,其中Ti45Al-8Nb-0.3Y合金晶粒的平均尺寸约为162 μm,α2+γ片层的平均间距约为0.16 μm;添加Co元素后合金的晶粒尺寸和片层间距均出现不同程度的降低,其中Ti45Al-8Nb-0.3Y-0.5Co合金片层组织的平均间距约为0.12 μm,Ti45Al-8Nb-0.3Y-1Co合金进一步降低至约0.09 μm;而Ti45Al-8Nb-0.3Y-2Co合金主要为近等轴晶组织,已无法观测到明显的片层,其平均晶粒尺寸也降低至约121 μm。

|

图 3 Ti45Al-8Nb-0.3Y-mCo合金的典型片层组织 (a)m=0;(b)m=0.5;(c)m=1;(d)m=2 Fig. 3 Typical lamellar microstructures of Ti45Al-8Nb-0.3Y-mCo alloys (a)m=0;(b)m=0.5;(c)m=1;(d)m=2 |

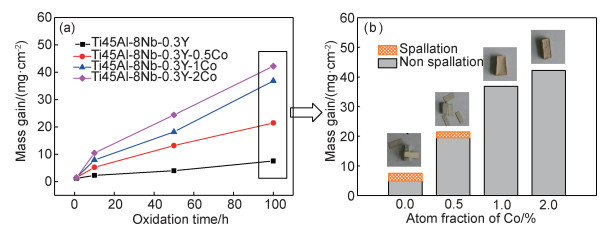

图 4给出了Ti45Al-8Nb-0.3Y-mCo合金(m=0, 0.5, 1, 2)在1000 ℃空气中恒温氧化100 h后单位面积的氧化增重和氧化试样的宏观形貌。整体来看,Ti45Al-8Nb-0.3Y合金和添加不同Co含量合金在1000 ℃空气中的氧化速率显著高于同系合金在850~900 ℃时的氧化速率[4]。其中,Ti45Al-8Nb-0.3Y合金的氧化增重最低,约为7.56 mg/cm2,略高于全片层Ti45Al-8Nb合金在900 ℃氧化100 h后的增重[6];图 4(b)中氧化试样的宏观形貌和氧化增重结果表明,Ti45Al-8Nb-0.3Y合金在氧化100 h后出现了严重的氧化膜剥落,单位面积剥落的氧化膜质量约为2.67 mg/cm2。加入Co元素后,合金的氧化增重整体明显高于单一Y合金,且随Co含量增加,合金单位面积的氧化增重也明显增大;但加入Co元素的合金表面氧化膜的完整性明显优于单一Y合金,其中Ti45Al-8Nb-0.3Y-0.5Co合金的氧化膜发生了较轻微的剥落,Ti45Al-8Nb-0.3Y-1Co和Ti45Al-8Nb-0.3Y-2Co合金的表面氧化膜均比较完整,未观察到明显的剥落现象。上述结果表明,Co元素的加入会导致合金的氧化增重增加,但对氧化膜的抗剥落性能有益。

|

图 4 Ti45Al-8Nb-0.3Y-mCo合金在1000 ℃时的恒温氧化增重和氧化试样的宏观形貌 (a)氧化增重随时间的变化曲线;(b)氧化100 h后的增重及试样宏观形貌 Fig. 4 Mass gains and macrographic morphologies of Ti45Al-8Nb-0.3Y-mCo alloys after isothermal oxidation at 1000 ℃ (a)mass gains after oxidation for different time; (b)mass gains and macrographic morphologies of samples after oxidation for 100 h |

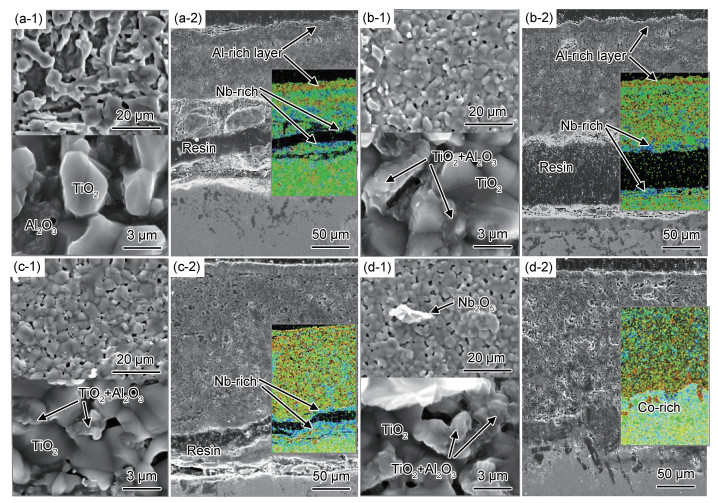

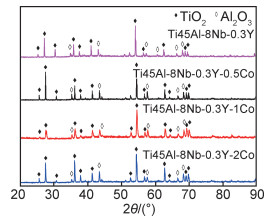

图 5为Ti45Al-8Nb-0.3Y-mCo合金经1000 ℃恒温氧化100 h后的氧化膜SEM形貌,图 6为氧化膜的表面XRD图谱,表 2给出了氧化膜表面典型相的EDS成分分析结果。总体来看,Ti45Al-8Nb-0.3Y合金的氧化膜更为致密但开裂较为严重,添加Co后合金的氧化膜内部微孔更多,但随Co含量增加氧化膜的完整性更优。

|

图 5 Ti45Al-8Nb-0.3Y-mCo合金在1000 ℃氧化100 h后所形成的氧化膜表面(1)、截面SEM形貌及截面的EDS面成分分布(2) (a)m=0;(b)m=0.5;(c)m=1;(d)m=2 Fig. 5 SEM morphologies of surface (1) and cross-section and EDS analysis maps (2) of the oxide films formed on Ti45Al-8Nb-0.3Y-mCo alloys after oxidation at 1000 ℃ for 100 h (a)m=0;(b)m=0.5;(c)m=1;(d)m=2 |

|

图 6 Ti45Al-8Nb-0.3Y-mCo合金在1000 ℃时氧化100 h后表面氧化膜的XRD图谱 Fig. 6 XRD patterns of oxide films on the surfaces of Ti45Al-8Nb-0.3Y-mCo alloys after oxidation at 1000 ℃ for 100 h |

氧化膜表面形貌、XRD图谱和典型相的EDS分析结果表明,Ti45Al-8Nb-0.3Y-mCo合金的氧化膜均主要由深灰色的片状TiO2和浅色Al2O3组成。由氧化膜的截面形貌可以看出(图 5(a-2)~(d-2)),Ti45Al-8Nb-0.3Y合金的氧化膜出现了严重开裂,在氧化膜表层还存在厚约20 μm、衬度较深的区域,EDS面分析结果表明该区域为Al2O3富集层(EDS面分析中的表层暗黄色区域);一般认为,TiAl-Nb合金氧化膜中Al2O3含量越高抗氧化性能越好,因此,氧化膜表层中Al2O3富集对提高其抗氧化性能有益。在氧化膜开裂区域的两侧可见明显的Nb元素富集,如EDS面分析图中的蓝色区域所示。合金Ti45Al-8Nb-0.3Y添加Co的合金的表面氧化膜也主要由TiO2和Al2O3组成,但与Ti45Al-8Nb-0.3Y合金相比内部孔洞明显更多;其中,Ti45Al-8Nb-0.3Y-1Co合金和Ti45Al-8Nb-0.3Y-2Co合金氧化膜的表层区域未形成明显的Al2O3富集层(表层衬度较深的区域),这应该是合金氧化增重随Co含量增加而增大的重要因素之一,也从侧面说明氧化膜中的富Al2O3表层对改善合金的高温抗氧化性能有益。值得关注的是,Ti45Al-8Nb-0.3Y-2Co合金的氧化膜未出现明显开裂,且氧化膜/基体界面区域也未观测到明显的Nb元素富集,但该区域中Co含量较高,表明Nb富集可能是导致氧化膜开裂和剥落的重要因素。

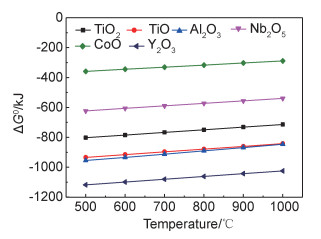

2.3 讨论合金化或微合金化方法提高TiAl系合金高温抗氧化性能的主要机制在于促进合金中Al的选择性氧化并抑制TiO2的生长,从而形成连续致密的Al2O3保护膜。但是受Ti高活性及其他元素的影响,TiAl合金氧化时表面形成单一Al2O3保护膜的热力学条件并不成立。图 7给出了Ti, Al, Nb, Co和Y在500~1000 ℃分别与1 mol的O2反应形成相应氧化物的标准吉布斯自由能变化曲线(基于Chemistry 6.0软件的计算结果),可见Al2O3的形成自由能较TiO2更负,因此,在氧化开始时Al会首先发生选择性氧化形成具有一定阻扩散作用的Al2O3保护膜,并在氧化膜下方形成:(1)Al消耗所致的贫Al、富Ti层及二维或三维界面缺陷;(2)阻扩散作用所致的合金表面低氧势。由于TiO与Al2O3的形成自由能十分接近,并且Ti/TiO和Al/Al2O3的氧平衡分压也相近[22],因此,氧化膜下方的Ti在低氧势条件下更倾向于首先形成TiO,并很快继续氧化形成TiO2。上述条件的综合作用最终导致TiO2和Al2O3在氧化过程中共同生长而形成混合的氧化产物层。该氧化物层内的TiO2具有多孔特征,无法有效抑制O在高温下的内扩散,而金属离子(Ti, Al和Nb等)扩散所导致的二维或三维界面缺陷还能够为O的内扩散提供通道,进一步削弱了氧化膜的保护效果。图 7中的计算结果还表明,Y2O3的形成吉布斯自由能在各氧化物中最低,且与其他氧化物相差较大,因此Y2O3在氧化过程中将最容易同时也最先形成。有研究表明,Y除了能够通过细化合金组织来提高其抗氧化性能外,氧化时优先形成的Y2O3还能够作为氧化膜的形核中心,促进形成致密的保护性氧化膜,这可能是Y促使合金的氧化膜中形成富Al2O3表层(图 5(a-2), (b-2))的重要因素之一[14]。

|

图 7 不同温度下Ti, Al, Nb, Co和Y元素分别与1 mol O2反应形成TiO2, TiO, Al2O3, Nb2O5, CoO和Y2O3的吉布斯自由能 Fig. 7 Gibbs free energy changes for Ti, Al, Nb, Co and Y to respectively react with 1 mol O2 to form TiO2, TiO, Al2O3, Nb2O5, CoO and Y2O3 at different temperatures |

Co元素对TiAl合金抗氧化性的影响可能更体现在其对合金组织的影响方面。由图 1、图 3和表 1分析可知,添加Co使得合金中的α2+γ层片组织逐渐转变为细小的近等轴晶并减小了片层间距,但降低了合金中细小α2+γ层片组织的含量。刘杰等[6]和Shida等[23]的研究均表明,TiAl合金中均匀细小的α2相能促进A12O3的形成,对合金的高温抗氧化性能有益;很明显,添加Co所致的α2+γ层片组织细化是改善高温抗氧化性能的有益因素,但引起的α2+γ层片组织含量降低则不利于保护性A12O3的形成,削弱合金的高温抗氧化性能。因此,需要合理控制合金中B2相的析出量。由于本研究是在TiAl-8Nb合金的基础上进行Co合金化,其中Nb和Co均属于强β稳定元素,因此合金内的B2相析出量随Co含量增加而明显增多,对合金的高温抗氧化性能产生不利影响。此外,对不同Co含量合金组织的观察分析结果还表明(图 1和表 1),Co促进了合金中块状B2相的形成,并且随Co含量增加B2相趋于粗大。一方面,合金的组织粗化会降低其晶界数量,而晶界作为O元素短路扩散的主要通道,合金的晶界数量越低其在氧化时进入稳态氧化阶段就越慢,形成保护性氧化膜的速度也越慢[6];另一方面,已有的研究发现,当TiAl合金中的组织结构较为粗大时,其表面氧化膜中的TiO2和Al2O3的尺寸也随之变得粗大,对O的阻扩散能力变弱,也会造成合金抗氧化性能的进一步下降[24]。丁晓非等[25]也发现,TiAl-Nb合金中过量的粗大B2相析出会使合金表面氧化膜的保护性变差,与本研究结果具有一致性。

氧化膜的抗剥落能力是衡量合金抗氧化性能的另一个重要因素。其中,内应力是引起氧化膜的开裂和剥落失效的重要方面,而内应力的产生又与合金元素及其氧化产物的P-B比密切相关。Ti, Al, Nb和Co氧化形成TiO2, Al2O3, Nb2O5及CoO的P-B比分别约为1.78, 1.29, 2.60和1.74,可见Nb氧化后引起的内应力远高于Ti, Al和Co。大量的研究表明[6, 18, 21],TiAl-Nb合金的氧化膜下方会形成连续的富Nb区域,该区域虽然能够在一定程度上阻止合金元素的扩散,但氧化后形成的Nb2O5会导致更高的内应力,且Nb2O5由于具有粉化的本征特性而极易在应力作用下开裂(图 5(a-2), (b-2), (c-2)中氧化膜开裂区域两侧出现Nb2O5富集能够印证这一点)。此外,由于CoO的形成吉布斯自由能远高于其他氧化物(图 7)而在氧化过程中较难形成,而且Co氧化形成CoO的P-B比很低,因此Co取代Nb(图 5(d-2)中界面区域)对于降低Nb氧化所致的内应力有利,这应该是Co提高TiAl-Nb合金氧化膜抗剥落能力的重要原因。

3 结论(1) Co能够明显细化TiAl-Nb合金组织并减小片层间距,但对合金中α2+γ片层组织的形成具有较强烈的抑制作用,同时会促进富Co的B2相析出。

(2) Co-Y合金的氧化增重明显高于单一Y合金,且随Co含量增加合金的氧化增重也增大,但氧化膜的抗剥落能力明显提高。

(3) Ti45Al-8Nb-0.3Y-mCo合金在1000 ℃空气中氧化100 h后形成的氧化膜均主要由组织较为疏松的TiO2和Al2O3混合组成;Co能够在一定程度上降低氧化膜的内应力,但Co所引起的粗大B2相析出削弱了合金的高温抗氧化性能。

| [1] |

林均品, 张来启, 宋西平, 等. 轻质γ-TiAl金属间化合物的研究进展[J]. 中国材料进展, 2010, 29(2): 1-8. LIN J P, ZHANG L Q, SONG X P, et al. Status of research and development of light-weight γ-TiAl intermetallic based compounds[J]. Materials China, 2010, 29(2): 1-8. |

| [2] |

KIM S W, HONG J K, NA Y S, et al. Development of TiAl alloys with excellent mechanical properties and oxidation resistance[J]. Materials & Design, 2014, 54: 814-819. |

| [3] |

戴景杰, 张丰云, 王阿敏, 等. Nb掺杂对Ti-Al合金化层抗高温氧化性能的影响[J]. 材料工程, 2017, 45(2): 24-31. DAI J J, ZHANG F Y, WANG A M, et al. Effect of Nb doping on high temperature oxidation resistance of Ti-Al alloyed coatings[J]. Journal of Materials Engineering, 2017, 45(2): 24-31. |

| [4] |

赵丽利, 林均品, 张来启, 等. Al和Nb元素对高Nb-TiAl合金高温氧化行为的影响[J]. 材料工程, 2009(增刊1): 126-130. ZHAO L L, LIN J P, ZHANG L Q, et al. Influence of Al, Nb on the high temperature oxidation resistance of high Nb containing TiAl alloys[J]. Journal of Materials Engineering, 2009(Suppl 1): 126-130. |

| [5] |

LIN J P, ZHAO L L, LI G Y, et al. Effect of Nb on oxidation behavior of high Nb containing TiAl alloys[J]. Intermetallics, 2011, 19(2): 131-136. DOI:10.1016/j.intermet.2010.08.029 |

| [6] |

刘杰, 薛祥义, 杨劼人. 全片层组织TiAl-Nb合金的高温氧化行为及氧化层结构表征[J]. 稀有金属材料与工程, 2015, 44(7): 1942-1947. LIU J, XUE X Y, YANG J R. Oxidation behavior and oxide scale characteristics of TiAl-Nb alloy with full lamellar microstructure at high temperature[J]. Rare Metal Materials and Engineering, 2015, 44(7): 1942-1947. |

| [7] |

张铁邦, 丁浩, 邓志海, 等. Nb-Mo对TiAl基合金高温氧化行为的协同效应研究[J]. 稀有金属材料与工程, 2012, 41(1): 33-37. ZHANG T B, DING H, DENG Z H, et al. Synergistic effect of Nb and Mo on oxidation behavior of TiAl-based alloys[J]. Rare Metal Materials and Engineering, 2012, 41(1): 33-37. |

| [8] |

张宁, 林均品, 王艳丽, 等. W, B, Y合金元素对高铌TiAl基合金高温长期抗氧化性能的影响[J]. 稀有金属材料与工程, 2007, 36(5): 884-887. ZHANG N, LIN J P, WANG Y L, et al. Influence of W, B, and Y elements on antioxidation of high temperature and long term for TiAl based alloys with high Nb content[J]. Rare Metal Materials and Engineering, 2007, 36(5): 884-887. |

| [9] |

宋庆功, 王丽杰, 朱燕霞, 等. 硅和钇双掺杂对γ-TiAl基合金稳定性和抗氧化性的影响[J]. 物理学报, 2019, 68(19): 190-220. SONG Q G, WANG L J, ZHU Y X, et al. Effects of Si and Y co-doping on stability and oxidation resistance of γ-TiAl based alloys[J]. Acta Physica Sinica, 2019, 68(19): 190-220. |

| [10] |

丁晓非, 沈勇, 王秀敏, 等. W, Cr对高铌γ-TiAl基合金高温抗氧化性能的影响[J]. 稀有金属材料与工程, 2004, 33(5): 543-547. DING X F, SHEN Y, WANG X M, et al. Influence of W, Cr on the high-temperature oxidation resistance of four γ-TiAl based alloys with high Nb content[J]. Rare Metal Materials and Engineering, 2004, 33(5): 543-547. |

| [11] |

胡烨. 钌、锰、铼掺杂对双相γ-TiAl/α2-Ti3Al合金界面结构和性质的影响[D]. 天津: 中国民航大学, 2020. HU Y. Effects of Ru, Mn or Re substitution dopant on structures and properties of γ-TiAl/α2-Ti3Al phase interfaces[D]. Tianjin: Civil Aviation University of China, 2020. |

| [12] |

田进, 张聪惠, 田伟, 等. Co对铸态TiAl-Nb合金组织和高温抗氧化性能的影响[J]. 稀有金属材料与工程, 2020, 49(10): 3597-3603. TIAN J, ZHANG C H, TIAN W, et al. Effects of Co on microstructure and high temperature oxidation resistance of as-cast TiAl-Nb alloy[J]. Rare Metal Materials and Engineering, 2020, 49(10): 3597-3603. |

| [13] |

赵晓叶. Zr和Co对TiAl基合金组织和性能的影响[D]. 哈尔滨: 哈尔滨工业大学, 2016. ZHAO X Y. The effect of Zr and Co on the microstructure and mechanical properties of TiAl based alloys[D]. Harbin: Harbin Institute of Technology, 2016. |

| [14] |

郝志江. 稀土Y对TiAl基合金高温抗氧化性能的影响研究[D]. 哈尔滨: 哈尔滨工业大学, 2006. HAO Z J. Research on the effects of rare-earths on the high temperature oxidation resistance of TiA1 based alloys[D]. Harbin: Harbin Institute of Technology, 2006. |

| [15] |

秦永和, 乔英杰. Ce浓度对TiAl金属间化合物结构和性能的影响[J]. 功能材料, 2015, 46(22): 22058-22061. QIN Y H, QIAO Y J. The influence of the doping concentration of rare earth Ce on the structure and performance of TiAl intermetallic compound[J]. Journal of Functional Materials, 2015, 46(22): 22058-22061. |

| [16] |

王艳晶, 柳乐, 宋玫锦, 等. Y微合金化高铌TiAl基合金微观组织研究[J]. 材料工程, 2015, 43(1): 66-71. WANG Y J, LIU L, SONG M J, et al. Microstructure of Y micro-alloying TiAl based alloy with high Nb content[J]. Journal of Materials Engineering, 2015, 43(1): 66-71. |

| [17] |

李光燕, 赵丽利, 张来启, 等. Y含量对高Nb-TiAl合金循环氧化行为的影响[J]. 稀有金属材料与工程, 2011, 40(6): 1000-1004. LI G Y, ZHAO L L, ZHANG L Q, et al. Influence of Y addition on the cyclic oxidation behavior of high-Nb TiAl alloys[J]. Rare Metal Materials and Engineering, 2011, 40(6): 1000-1004. |

| [18] |

黄波, 李轩, 谢小青, 等. Y对Ti-45Al-6Nb合金组织结构和高温氧化性能的影响[J]. 特种铸造及有色合金, 2020, 40(8): 925-928. HUANG B, LI X, XIE X Q, et al. Effects of yttrium on the microstructure and high temperature oxidation behavior of Ti-45Al-6Nb alloys[J]. Special Casting & Nonferrous Alloys, 2020, 40(8): 925-928. |

| [19] |

XIANG L L, ZHAO L L, WANG Y L, et al. Synergistic effect of Y and Nb on the high temperature oxidation resistance of high Nb containing TiAl alloys[J]. Intermetallics, 2012, 27: 6-13. DOI:10.1016/j.intermet.2012.01.015 |

| [20] |

CHEN G L, WANG X T, NI K Q, et al. Investigation on the 1000, 1150 and 1400 ℃ isothermal section of the Ti-Al-Nb system[J]. Intermetallics, 1996, 4(1): 13-22. DOI:10.1016/0966-9795(95)00012-N |

| [21] |

CHEN G L, ZHANG W J, LIU Z C, et al. Microstructure and properties of high-Nb containing TiAl-base alloys[C]//Symposium on Gamma Titanium Aluminides 1999 and 1999 TMS Annual Meeting. San Diego, CA: Academic Press, 1999: 371-380.

|

| [22] |

王兴军, 常海威, 雷明凯. Nb合金化对γ-TiAl的氧化热力学理论分析[J]. 金属学报, 2010, 37(8): 810-814. WANG X J, CHANG H W, LEI M K. Thermodynamic aspects of oxidation for Nb alloying γ-TiAl intermetallic compounds[J]. Acta Metallurgica Sinica, 2010, 37(8): 810-814. |

| [23] |

SHIDA Y, ANADA H. The effect of various ternary additives on the oxidation behavior of TiAl in high-temperature air[J]. Oxidation of Metals, 1996, 45(1): 197-219. |

| [24] |

GIL A, HOVEN H, WALLURA E, et al. The effect of microstructure on the oxidation behaviour of TiAl-based intermetallics[J]. Corrosion Science, 1993, 34(4): 615-630. DOI:10.1016/0010-938X(93)90276-M |

| [25] |

丁晓非, 沈勇, 谭毅, 等. Ti-42.85Al-12.3Nb-2Cr合金相组成对高温抗氧化性能的影响[J]. 中国有色金属学报, 2004, 14(2): 216-222. DING X F, SHEN Y, TAN Y, et al. Effect of phase composition on oxidation resistance of Ti-42.85Al-12.3Nb-2Cr alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(2): 216-222. |

2022, Vol. 50

2022, Vol. 50