文章信息

- 汪晨阳, 张安邦, 常增花, 吴帅锦, 刘智, 庞静

- WANG Chenyang, ZHANG Anbang, CHANG Zenghua, WU Shuaijin, LIU Zhi, PANG Jing

- 锂离子电池用多孔电极结构设计及制备技术进展

- Progress in structure design and preparation of porous electrodes for lithium ion batteries

- 材料工程, 2022, 50(1): 67-79

- Journal of Materials Engineering, 2022, 50(1): 67-79.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000021

-

文章历史

- 收稿日期: 2021-01-07

- 修订日期: 2021-04-14

2. 国联汽车动力电池研究院有限责任公司, 北京 100088;

3. 北京有色金属研究总院, 北京 100088

2. China Automotive Battery Research Institute Co., Ltd., Beijing 100088, China;

3. General Research Institute for Nonferrous Metals, Beijing 100088, China

近年来,随着新能源汽车、电子通讯设备等的迅速发展,消费者对兼具高容量、长寿命、高稳定性、高功率密度特性锂离子电池的需求日益增加[1]。电极是决定电池上述性能优劣的关键因素,目前对于锂离子电池中电极的研究主要集中在电极材料改性、新型电极材料研发和电极结构设计等[2]。

在电极材料改性方面已经有很多学者进行了相关研究,对于传统正极材料如高镍三元材料和富锂锰基材料多采用包覆和掺杂的形式进行改性[3-8]。对于负极,尤其是硅基材料的改性[9-12],大多是将其纳米化处理或者硅碳复合缓解在循环过程中应力分布不均,从而改善其性能。除了传统电极材料以外,高比能锂离子电池也需要开发新型电极材料。如Yang等[13]利用氧化还原反应,制备出LiBr0.5LiCl0.5(卤化物锂盐)-G(石墨)复合电极,该复合电极组装的全电池能达到460 Wh/kg的高能量密度。Zhang等[14]基于原位可控凝胶化过程,制备出多层硅/碳复合材料,该复合材料电极在1 A/g的大电流密度下经过900次循环后比容量仍能达到1500 mAh/g。

材料改性与新材料的开发已经取得了可观的进展,除了电极材料以外,电极结构设计也是提升电池性能的手段之一。在多孔电极中,电极的性能与固相导电颗粒组成电子导电网络,以及孔隙中的电解液构成的液相离子传输网络密切相关。电子导电网络与离子传输网络受到多孔电极结构参数的影响,即孔隙率、孔径大小与分布、曲折度及电极组分分布等电极的微观结构参数是决定电极及电池性能的关键因素。良好的孔隙结构以及合适的电极组分分布能够提高电极的性能,但高能量密度电极仍存在一些问题。尤其是厚电极及高容量正负极电极受微观结构参数的影响,在循环过程中存在离子传输效率低、结构稳定性差等问题。因此优化电极的结构设计和开发新型电极制备技术成为提升高比能锂离子电池综合性能的重要技术途径[15-16]。同时在材料改性与新材料开发的基础上优化电极的结构设计和开发新型的电极制备技术,能够进一步保证能量密度的同时确保电池的性能。本文从多孔电极孔隙设计和电极组分设计两个方面综述了近年来锂离子电池多孔电极结构设计优化的研究进展,总结了多孔电极结构设计要素及制备方法,并对具有不同电极结构电池的电化学性能进行了介绍,最后对电极结构设计优化在锂离子电池领域的未来发展前景进行展望。

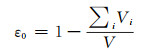

1 孔隙结构优化设计 1.1 电极孔隙率在多孔电极中,固相导电颗粒组成电子导电网络,分布在孔隙电解液构成的液相离子传输网络中,因此多孔电极中电子导电网络和离子传输网络的结构设计与电极性能密切相关。多孔电极最主要的结构参数包括电极组分、厚度、孔隙率和曲折度等。其中,孔隙率是多孔电极中的孔隙体积占电极总体积的百分比,电极孔隙率大小直接反映电极的密实程度[17]。多孔电极的孔隙率ε0如式(1)所示:

|

(1) |

式中:Vi代表电极各固相组分的体积,包括活性材料、黏结剂和导电剂;V代表电极的整体体积。

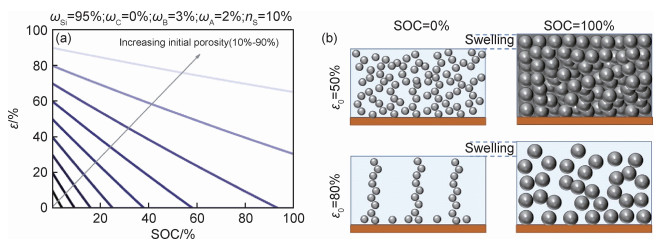

随着电极孔隙率的升高,电解液进入孔隙的量增加,活性材料有效反应面积增加,有利于提高活性材料利用率,减少电极不均匀极化,提高电极稳定性。在制备多孔电极时引入造孔剂是提高多孔电极孔隙率的方法之一。Zhao等[18]在浆料制备阶段将造孔剂氯化钠(NaCl)加入浆料中,硅氧(SiO)电极中的孔隙明显增多,在初始C/10电流下循环2周次后,再用C/3 (1.7 mA/cm2)电流循环至100周次的面容量依旧维持在3 mAh/cm2以上(初始面容量5.5 mAh/cm2),这是由于加入的NaCl在电极干燥阶段能产生足够的孔隙,较多的孔隙不仅促进了锂离子的传输,同时为SiO活性材料的膨胀预留了空间,减少了脱嵌锂过程中电极内部应力的产生,进而提升了循环稳定性。Jeong等[19]用聚甲基丙烯酸甲酯(PMMA)处理硅基负极,电极孔隙率由52%增加至61%,采用原位电化学膨胀法测得经PMMA处理过的电极的首周膨胀率最低(41%),且在循环60周次后仍有85%的容量保持率,PMMA处理后的电极中新产生的孔隙可以适应硅(Si)基活性材料的体积膨胀,减少电极内部应力,抑制了电极的断裂和导电网络的破坏。电极孔隙率的大小不仅和电极制备方法有关,同时电极各组分形貌也是影响电极孔隙率的关键要素之一。早年有学者[20-21]研究了石墨粒度分布和颗粒形貌对颗粒堆积孔隙率的影响,通过模拟颗粒形貌与初始孔隙率分布关系发现,均匀的颗粒分布和圆形的球体颗粒可呈现较高的孔隙率。Liu等[22]采用X射线衍射(XRD)分析,片状石墨在极片中多为平行集流体排列,从而使电极具有各向异性的特点,而大颗粒的球形石墨取向性更好,容易形成较为优良的孔结构,在0.1 C电流下循环20周次后的放电比容量几乎没有衰减,依然能达到300 mAh/g。Heubner等[23]研究了硅基电极孔隙率随SOC(电池荷电状态)的变化规律,并给出了硅基电极孔隙率的优化设计准则。图 1为不同初始孔隙率下锂化过程中孔隙率的演变,商业石墨电极的孔隙率一般在20%~40%范围内,对于硅基电极,当硅基电极孔隙率在此范围时,孔隙率将在嵌锂时迅速降至为零,在中等初始孔隙率(50%~70%)的情况下,孔隙率的减少相对缓慢,如果要保持SOC=100%时,电极孔隙率不降至0%,初始孔隙率需要在80%以上。

在孔隙率的研究中,大多数研究者都只是片面地加入NaCl,PMMA等造孔剂来增加电极孔隙率。虽然提高孔隙率能够增加电解液进入孔隙的量,增加活性材料有效反应面积,从而减少电极不均匀极化,但是孔隙率过高会直接影响电池的能量密度,导致电池的能量密度降低。因此有研究者将电极组分的形貌作为研究方向,发现球形石墨的各向同性能够得到良好的孔隙结构。孔隙率除了受电极组分形貌影响以外,材料的振实密度以及材料尺寸也会影响各电极组分的堆积,但目前少有研究者能够将众多理化参数联系起来。

1.2 多孔电极孔径大小及分布状态多孔电极中孔径大小及其分布状态也是影响电极性能的关键结构参数,孔隙率大但孔径较小必然会引起电极曲折度的增加,进而影响电解液浸润及离子传输效率。因此较大孔径才能够保证离子传输效率的同时,又能有足够的空间容纳如硅基颗粒的大体积效应。Ma等[24]将电极中的小孔与中孔进行预填充,使得Si膨胀只发生在大孔中,减少了电极应力,电极稳定性提高,材料首次库仑效率能达到93%,循环100周次后体积容量为361.4 mAh/cm3。Ohzeki等[25]研究了具有不同振实密度的天然石墨负极材料对电池倍率性能的影响。结果显示,采用高振实密度(1 g/cm3)石墨构建的电极在辊压后,其内部的孔大多为4 μm的中孔,而低振实密度(0.3 g/cm3)石墨构建的电极在辊压后,其内部的孔大多为0.8 μm的小孔,不同的孔径大小直接影响了电极内部的离子传输速率,进而影响电池的倍率性能,其中含有较大孔径的高振实密度石墨电池具有较好的倍率性能,放电电流密度为6.0 mA/cm2时的放电比容量为345 mAh/g。孔径的分布状态同时影响电极浸润性,进而影响电池电化学性能。浸润性通常用体系浸润时间或者浸润速率表示,它涵盖了电解液接触颗粒、在颗粒表面充分润湿及进入颗粒堆积孔隙的过程[26]。当电解液浸润效果不好时,离子传输路径变长,阻碍了锂离子在正负极之间的穿梭,电解液未浸润的材料无法参与电化学反应,同时电池界面电阻增大,影响锂离子电池的倍率性能、放电容量和使用寿命[27]。Sheng等[28]通过实验论证,负极极片与电解液浸润速率大于正极极片(0.244 mm/S0.5>0.175 mm/S0.5),其原因是负极平均孔径比正极大(0.5713 μm>0.2943 μm),连通孔的体积分数也较大,孔隙连通性更好,因此,负极浸润速率更高。王炜娜等[29]研究了不同石墨形貌或粒径分布对极片浸润性和倍率性能的影响,发现原始粒度大且粒度分布系数较小的石墨材料构建电极结构的孔隙较为均匀,电极孔径较大,浸润性良好,较好的浸润性不仅有效提高了电池的倍率性能,同时减少了电池陈化时间,降低了制造成本。

综合分析可以发现,多孔电极中孔的大小也影响了离子的传输能力以及电解液的浸润速度。小孔增加离子的传输路径,阻碍了锂离子在电极中的穿梭,使得倍率性能变差。大孔虽然能缓解类似硅基电极这种具有大体积变化电极中的应力,从而提高电极稳定性,但是大孔会降低电池的能量密度。而中孔能在保证电池能量密度不变的同时提升电极浸润性能与电池倍率性能。

1.3 孔隙梯度电极设计增加电极负载仍然是提高电池能量密度的一种简单方法。因此,电池设计者试图通过增加电极厚度和降低孔隙率以增加电池能量密度,然而随着电极厚度增加和孔隙率的下降,液相传输劣化,电池性能下降。基于此研究者从锂离子电池电极反应动力学过程出发,利用计算仿真的方法探索了一种具有梯度孔隙率设计的电极,以降低液相限制,从而降低极化损耗。Qi等[30]对具有非线性动力学的二次电流分布多孔电极模型进行优化,研究了均匀孔隙电极和孔隙梯度电极的性能,两种电极的平均孔隙率均为34.35%,但具有孔隙梯度的电极可使欧姆电阻降低4.4%。Ramadesigan等[16]通过数值计算方法将极片沿厚度方向分成5段,每段具有不同的孔隙率,总孔隙率恒定为40%,与均匀孔隙相比,电极离子电导率提升了17.2%,欧姆电阻降低了33%,其原因是当孔隙率沿电极-隔膜界面方向升高时,离子通过电极的电阻将逐渐减小。Golmon等[31]通过建立电化学模型发现,电极极化现象随着电极负载量和充放电倍率增加而加重,而梯度孔隙率的电极设计能够有效降低电极极化,相比未优化的电极,梯度电极能够在20 A/m3的电流密度下增加39%的比容量。Du等[32]模拟了梯度孔隙率分布函数对电池比能量的影响,发现以孔隙率恒定为30%为基准(比能量585.5 Wh/L),在厚度方向的梯度分布优化可使Li+扩散阻抗降低从而减小极化,此优化最高能够提升电池比能量至590.8 Wh/L。

在电化学模型中,孔隙梯度电极设计确实能够降低电极极化,提高电化学性能,但模拟仿真多数为理想条件下,为了验证孔隙梯度电极设计的可靠性,也有学者从实验角度进行验证。Liu等[33]通过比较传统LiNi0.5Mn1.5O4电极(孔隙率25.6%)与孔隙梯度LiNi0.5Mn1.5O4电极(上层孔隙率34%,底层孔隙率23%)发现,孔隙梯度电极的电子转移速率与扩散系数的比值(k/D0.5)增加到103,孔隙率梯度的LiNi0.5Mn1.5O4正极在全电池和半电池中循环50周次容量衰减率分别降低了8.285%和5.29%。Bitsch等[34]基于毛细悬浮现象制备双层石墨电极,不同于以往制备方式,涂布的第二层为加入辛醇的二次流体浆料,从而使双层石墨电极的孔隙率不同。上层电极的孔隙率从(53±2)%提高到了(63±2)%,而双层电极的平均孔隙率能达到(61±2)%,在电化学测试中,以0.5 C电流循环40周次后容量保持率在98%以上。相对于单一孔隙电极,从集流体到隔膜方向的孔隙梯度电极既能够保证能量密度,又能使阻抗从集流体到隔膜方向减小,减少极化的发生,从而提高电极的循环稳定性。

近年来,众多学者都致力于结合孔隙结构的特点,利用NaCl,PMMA等造孔剂增加多孔电极孔隙率,采用振实密度高、粒径大且粒度分布系数小的球形颗粒构筑均匀中孔结构,从而保证能量密度的同时缩短离子的传输路径,增加电极的反应面积,提高活性物质利用率。对于新型孔隙结构优化,学者从锂离子电池电极反应动力学过程出发,利用模拟仿真探索孔隙梯度电极,再通过实验验证发现,当孔隙率沿电极-隔膜界面方向升高时,离子通过电极的电阻将逐渐减小,从而减小极化。若将其应用到硅基电极结构中,可以降低极化的同时,缓解硅基电极在嵌脱锂过程中承受的应力,使得电极结构更加稳定。

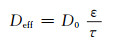

1.4 曲折度曲折度代表了多孔电极传输路径的弯曲程度,是除孔隙率外另一个与传输特性相关的重要参数。曲折度与多孔电极传输特性相关参数的关系可用式(2)表示:

|

(2) |

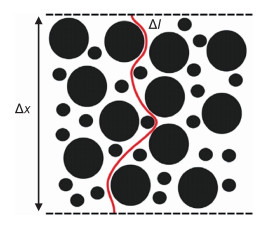

式中:Deff代表有效扩散率;D0代表材料本身固有扩散率;ε为多孔电极中的孔隙率;τ为孔隙的曲折度。多孔介质传输路径[35]如图 2所示,两点之间的实际传输路径Δl与直线距离Δx的比值为曲折度,可以发现,有效离子电导率与电极的曲折度成反比。因此,为了提高电解液的渗流能力和离子的迁移速率,具有低曲折度的电极结构设计已成为多孔电极设计的关键原则[36]。

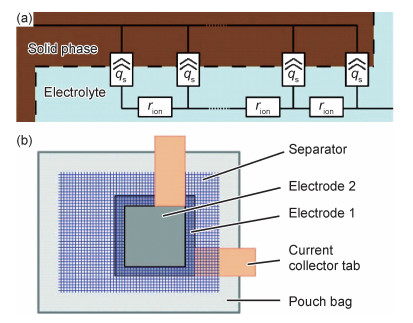

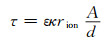

目前锂离子多孔电极的研究中可以发现,实际的多孔电极,孔隙受颗粒的堆积效应和填充效应影响,孔隙大小和分布并不均匀,曲折度大小难以表征。为了表征多孔电极的孔隙特征,学者们致力于开发高效快捷的曲折度测量方法[37-39]。如Dubeshter等[40]采用气体传输阻力测量方法测定电极的曲折度,分别测定了石墨电极和锂金属氧化物电极在(28.5±1.3)%孔隙率下的曲折度5.95±0.51和在(21.5±0.25)%孔隙率下的曲折度3.74±0.38,并发现实验测量的曲折度明显比Bruggeman关系描述的高很多,但是这种测量方法还是较为复杂。近几年Gasteiger课题组[41-44]采用较为简单的实验方法对锂离子多孔电极曲折度的测量以及影响因素等进行了较系统的研究。他们采用了阻塞条件下的电路模型(图 3(a))来消除电荷转移电阻的影响,即采用不发生脱嵌锂反应的电解质(高氯酸四丁基铵TBAClO4)来制备电解液,制备对称电池(图 3(b)),只测量传输特性,得到多孔电极曲折度。通过电化学阻抗谱(EIS)测试对称电池获得离子扩散阻抗rion与曲折度的关系,如式(3)所示。

|

(3) |

式中:A为极片的横截面积;d为极片的厚度;rion为离子电阻;κ为离子导电率。

基于此测试手段,Landesfeind等[41]用交流阻抗法研究了电极配方、孔隙率、主材形貌等对锂离子电池多孔电极表观曲折度的影响,结果发现,主材占比高的电极及片状主材类电极的曲折度随孔隙率降低变化较小(曲折度≈5),其中片状主材构成的电极曲折度整体大于球形主材(曲折度≈4.3)。Landesfeind等[42]同时研究了黏结剂含量对电极曲折度的影响,发现使用海藻酸钠(Alg)黏结剂的石墨电极的曲折度比使用羧甲基纤维素钠(CMC)/丁苯橡胶(SBR)的要小,只有3.1左右,因为CMC黏结剂在电极分布不均匀,导致在电极表面形成一层黏结剂薄膜,增大了离子传输阻抗。除此以外,他们还发现多孔电极的曲折度与黏结剂的分布状态相关[43],与黏结剂的具体含量关联不大;随黏结剂平均厚度增加,电极曲折度增大;添加比表面积大的黏结剂,可降低黏结剂平均厚度,进而使电极在黏结剂含量较高时仍具有较低的曲折度。由于锂离子多孔电极的电子传输电阻通常较小,通过电化学阻抗谱(EIS)基本可以得到多孔电极的真实曲折度,但是EIS法测得的曲折度通常高于三维(3D)重建法获取的数值,主要是由于基于X射线断层扫描(XTM)进行三维重建的电极结构未体现黏结剂相的分布情况。Morasch等[44]采用建模的方法研究了电极厚度方向上液相传输阻力的不均匀性与实验所测电极曲折度的关系,模拟结果显示,靠近隔膜侧的离子传输电阻越大,电极的表观曲折度越高;而EIS测试结果相似,随电极干燥时间变短,电极内部黏结剂向隔膜侧迁移,电极表观曲折度变大,隔膜侧离子传输电阻增加。

根据以上对曲折度的报道可以发现,对于曲折度测量,目前已经有学者将其定量化,但是测量方法以及标准并不统一,如表 1所示[37-38, 40-46],只有Gasteiger课题组[41-44]对其进行过系统的研究,所以对于多孔电极曲折度的定量方法将是学者们的研究重点之一。

| Method | Year | Electrode | Porosity/% | Tortuosity | Reference |

| FIB-SEM measured 3D structure | 2014 | LCO(LiCoO2) | — | 1.25 | [38] |

| Gas transport resistance measurement | 2014 | Graphite LMO/LNMCO(Li2Mn2O4/ LiNi0.3Mn0.3Co0.3O2) | 28.5±1.3 21.5±0.25 | 5.95±0.51 3.74±0.38 | [40] |

| Fluid mechanics simulation electrode heat exchange method | 2015 | NMC(LiNi0.3Mn0.3Co0.3O2) | — | Bruggemann index 2.93 (the lower the index, the lower the tortuous degree) | [37] |

| Electrochemical impedance spectroscopy | 2016 | Flake graphite Spherical NCM | 29 34 | 5.0 4.3 | [41] |

| Electrochemical impedance spectroscopy | 2018 | Graphite(binder alginate) Graphite(binder Kynar) Graphite(binder CMC/SBR) | 56±1 52±1 46±1 | 3.1±0.1 4.3±0.1 10.2±0.3 | [42] |

| Electrochemical impedance spectroscopy | 2018 | Graphite(drying temperature 75 ℃) | 55 | 4.6±0.03 | [44] |

| Graphite(drying temperature 125 ℃) | 55 | 4.4±0. 3 | |||

| Electrochemical impedance spectroscopy | 2018 | Graphite(MCMB) | 49.1 | 1.64 ±0.02(the plane) 2.30±0.02(the vertical plane) | [45] |

| Electrochemical impedance spectroscopy | 2018 | NCM | 40 | 1.77±0.06(XTM) 3.10±0.30(EIS) | [43] |

| NCA(LiNiCoAlO2) | 40 | 1.73±0.03(XTM) 4.00±0.05(EIS) | |||

| Graphite | 51 | 2.18±0.06(XTM) 3.30±0.05(EIS) | |||

| DC-depolarization experiment | 2019 | LCO(alignment hole) | 41.3 | 1.93±0.03 | [46] |

| LCO(No alignment hole) | 43 | 2.93±0.06 |

目前锂离子电池有着高能量密度且低成本的需求,因此从电极厚度角度研究厚度与能量密度的关系可以发现[47]:(1)多孔电极太薄虽能够减小裂纹的发展,但也会使活性物质的量减少,能量密度的发挥受到限制;(2)电极太厚虽能增加活性物质的量,但曲折度会增加,电荷传输距离会随之增加,从而导致电荷转移阻抗增加,电池倍率性能恶化,如图 4(a)所示。基于此,厚电极结构优化设计需增加电极的导电性,以达到与薄电极相同的充放电倍率[48-51],即低曲折度-厚电极的结构设计及制备技术的研究是目前厚电极研究的重点。如图 4(b)所示。

降低曲折度的一种常用策略是对具有各向异性结构的电极活性材料(通常是二维(2D)材料)进行修饰和定向[52],通常采用的制备方法有挤压烧结法[53]、电极浆料定向冷冻法[54]和磁场控制涂布法[55]。Bae等[53]通过采用迭代共挤压和烧结来制备大孔道-低曲折度电极,迭代三次的电极与传统三元镍钴锰酸锂(NMC)电极相比,在2 C的电流下的面容量能达到约7.5 mAh/cm2,是传统NMC电极的3倍。Behr等[54]通过电极浆料定向冷冻法,控制和改变冷冻铸造过程中的冻结速率、冻结浆中的固含量和烧结参数,可制备孔隙垂直排列的三元镍钴铝酸锂(NCA)电极,此电极在1 C倍率下的面容量仍高于6 mAh/cm2。Sander等[55]通过两种磁性牺牲相(固相和液相)构造定向的孔结构,第一种是在外加磁场中,通过磁修饰尼龙微米棒,使其定向排列,然后通过热解处理去除微米棒制备电极。第二种方法是沿着磁场方向将带磁性乳剂液滴链组装起来,然后进行简单的干燥, 制备电极。制备的低曲折度的超厚LiCoO2电极(厚度高达310 μm),能提供超过12 mAh/cm2的高面积比容量。Billaud等[56]报道了一种超磁性Fe3O4纳米颗粒修饰的(10 mg/cm2负载量)石墨负极,使其能够垂直分布于集流体上,从而降低曲折度,其以2 C高倍率循环表现出的比容量比片状石墨电极高出3倍。Li等[46]通过开发一种基于乳化剂(含Fe3O4油基铁磁流体)的磁排列方法来制备高容量的低曲折度厚LiCoO2电极,得到的LiCoO2电极厚度为400 μm,面容量在14 mAh/cm2以上,且通过对称电极测量的曲折度只有1.93±0.03。除此以外,如天然木材和冰晶[57-59]等也能够用孔隙垂直排列的结构设计构建低曲折度电极,所得到的电极也具有高能量密度和良好的结构稳定性。

2 电极组分分布优化设计电极组分的分布主要指的是多孔电极中活性物质颗粒、导电剂和黏结剂的分布[60-65],因为电极中锂离子更多在垂直于电极方向传输,因此研究其纵向的分布更具有现实意义。

2.1 黏结剂分布黏结剂分布均匀是保证电极机械稳定性的前提,当黏结剂分布不均时,电极内部会产生不均匀应力,从而导致电极产生裂纹或坍塌现象。若集流体与活性层界面处黏结剂含量较少,会导致界面处的黏结力偏低,当循环过程中因膨胀产生的拉应力大于黏结力时,活性层会直接脱箔导致电极失效。为了使电极材料均匀分布,Karkar等[66]采用分步匀浆的方式进行匀浆涂布,即首先将Si材料与CMC胶液混合匀浆,最后加入导电剂,得到的电极比标准匀浆的电极结构更加均匀有序,且孔隙率为72%,高于标准匀浆电极(孔隙率60%)。经50次循环后的放电比容量为500 mAh/g,是标准匀浆的两倍。

除匀浆工艺以外,极片的干燥温度对黏结剂分布也具有很大的影响。如Jaiser等[67]利用EDS能谱分析,当70 μm石墨极片的烘干温度从60 ℃提高到90 ℃,电极表面的聚偏氟乙烯(PVDF)浓度提高了1%左右,而电极和集流体界面的PVDF浓度则下降了1%左右。后用400 μm的石墨极片研究发现,PVDF在电极中存在着浓度梯度,且高温干燥时的浓度梯度更大。另外,Hagiwara等[68]采用冷冻干燥和拉曼光谱法实现干燥过程中黏结剂浓度的原位分析,发现石墨极片在150 ℃条件下干燥,靠近集流体的SBR浓度下降15%左右,而电极表面SBR浓度提高了15%左右。在室温20 ℃条件下干燥,黏结剂的浓度差别不大,其原因为高温干燥时溶剂蒸发速度快,黏结剂快速迁移,导致其分布不均匀。电极室温下干燥只有溶剂在表面蒸发,黏结剂迁移所需毛细管力较小,分布更为均匀。良好的多孔电极制备方法是在匀浆和干燥后,通过高压辊压后,将孔隙率降低到20%~40%。

匀浆干燥工序后的辊压压实密度一方面能影响能量密度,另一方面也会影响黏结剂的分布。Zheng等[69]研究了辊压对电极力学性能的影响,将电极辊压至孔隙率最小,发现颗粒之间仍然保持完整性,这种良好的力学性能可归因于PVDF聚合物的塑性流动,在辊压过程中,PVDF聚合物在颗粒之间扩散,增加其与活性物质和集流体表面的接触面积,从而使得黏合剂/活性物质和涂层/集流体界面的失效应力增加。而在水系黏结剂体系中恰恰相反,Nguyen等[70]发现用CMC/SBR黏结剂制备的硅电极经辊压后随着电极压实密度增大,孔隙率降低,半电池的循环寿命缩短。

从文献[66-70]可以得知匀浆方式、干燥温度及压实密度等制备工序都会对黏结剂分布造成较大影响,黏结剂的分布不均必然会影响电极的循环稳定性。而对于黏结剂体系的改性都是进行复合改性,如嫁接合成聚丙烯酸(PAA)-CMC接枝聚合物黏结剂[71]、PAA-乙二醇壳聚糖(GC)聚合物黏结剂[72]等,但并没有对其在电极中的分布作出研究。因为电极的纵向传输,故研究黏结剂在纵向的分布也可以作为研究重点之一,如Diehm等[73]采用多层涂布工艺研究了梯度SBR黏结剂/石墨负极的力学和电化学性能,结果发现当靠近集流体黏结剂含量高时,其电极的黏结力高于均匀电极黏结力的43.5%,在循环1200周次后的容量保持率为89.1%,相对于均匀电极,放电比容量提升了11%。Liu等[74]采用了同样的方法研究了梯度PVDF黏结剂/LiNi0.4Mn0.4Co0.2O2正极的电化学性能,当下层黏结剂含量为4.5%,上层黏结剂含量为3.5%时,电极具有较高的比容量和容量保持率。

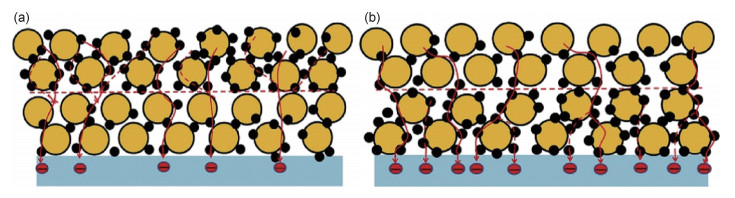

2.2 导电剂分布导电剂的主要作用为提高电子电导率,减小电极的接触阻抗,当导电剂分布不均时,多孔电极在充放电过程中会产生极化现象,影响电池电化学性能。有学者通过设计导电剂垂直分布电极,当集流体处导电剂含量较多时可以降低活性层与集流体界面的接触阻抗,从而降低电极极化。如Chen等[75]采用双层涂布机制备双层LiNi0.5Mn0.3Co0.2O2正极,其中一层为微米级石墨,一层为纳米级导电炭黑。当上层含有更多导电炭黑,下层含有更多石墨颗粒时,更有利于电子传输,在3 C的电流密度下仍能够发挥出110 mAh/g的可逆比容量,是单层电极的1.4倍,且100周次容量保持率能达到92.86%,另有Liu等[76]研究了双层梯度导电剂的LiFePO4电极,在导电剂总含量不变的情况下,下层导电剂含量较多时具有较好的电化学性能。如图 5(b)所示,相对于图 5(a)中的导电剂分布,当电子从隔膜处迁移至集流体处时,集流体处更多的导电剂可以为电子传输提供更多的有效迁移路径,且集流体与活性层界面的界面阻抗也会降低。对比上下层导电剂含量的影响发现,随着下层与上层导电添加剂含量的比值从1 ∶9增加到9 ∶1,下层电子传输通道增加,电荷转移阻抗Rct从2081 Ω减小到521.6 Ω,显著降低了LiFePO4/C电极活性层与集流体之间的界面阻抗。100周次容量保持率也从66.7%提高到92.7%。

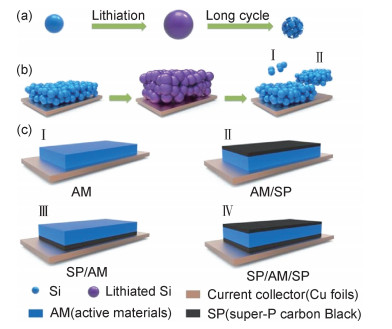

梯度电极设计不仅限于电极孔隙率的空间分布,电极组分的梯度变化也可有效改善电极和电池的循环性能。Guo等[77]通过制备Si浓度梯度电极,减弱因Si锂化时产生较大膨胀而导致电极中存在较大内应力,从而抑制集流体与Si层界面的分层,提高了Si电极的循环稳定性。其制备过程为首先在铜箔上制备一层无硅过渡层(只添加质量比为1 ∶1的炭黑与PVDF),其次再涂上两层具有浓度梯度的Si电极。研究结果表明,当上层Si电极浓度与下层Si电极浓度比值为0.5714时,三层电极循环稳定性最好,经过50次循环后,充电比容量为1299 mAh/g,而均匀电极循环50周次后的比容量仅为66 mAh/g。Xu等[78]为了改善硅负极的电化学性能,在集流体和活性涂层之间制备了碳层三明治电极,这种具有“三明治”结构的Si电极的初始比容量为4172 mAh/g,在30次循环后仍有2500 mAh/g的可逆容量,而均相硅电极在30次循环后的比容量只有530~870 mAh/g,“三明治”电极的碳层增加了集流体与活性涂层界面的电导率,缓解了锂化过程中体积变化对集流体产生的应力,提高了Si基电极的稳定性。Yang等[79]根据硅基电极失效原因(如图 6(a),(b)所示)进而设计了一种夹在两个导电碳层之间的新型硅/碳(Si/C)电极夹层结构,并对比了其他3种电极(如图 6(c)所示)的电化学性能,发现导电碳层/活性层/导电碳层(SP/AM/SP)这种“三明治”结构的电极70次循环后的比容量仍能超过1200 mAh/g,容量保持率接近100%。电极底部碳层起到了缓冲层的作用,以增加涂层对铜箔的附着力,避免活性材料的剥落,而顶部碳层起到阻挡层的作用,防止电极表面开裂和分层。Huang等[80]利用逐层喷雾沉积制备Si/SiO层-C(碳)层电极,同样通过4种电极结构(根据碳层位置命名为Top C电极、Bottom C电极、Sandwich C电极以及Blended C电极)对比发现,C-Si/SiO-C三层“三明治”结构的可逆比容量为511 mAh/g,且因集流体与Si/SiO层之间的C层能够降低界面电阻,Si/SiO层与隔膜之间的C层能够减弱电极中的应力,使得其循环稳定性显著提高,从30周次到100周次的容量衰减仅为29%(电流密度为50 mA/g)。

|

图 6 嵌脱锂过程中硅电极失效示意图[79] (a)硅颗粒破碎和粉化;(b)电极分层和机械完整性破坏;(c)电极制备示意图 Fig. 6 Schematic of failure mechanisms of Si electrodes during lithiation/delithiation process[79] (a)cracking and pulverization of the Si particles; (b)delamination and damage of mechanical integrity of the electrodes; (c)schematic of electrodes configuration |

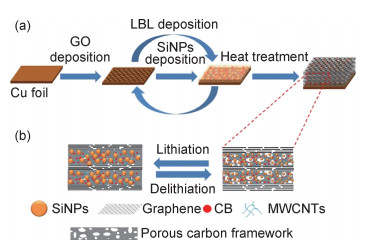

Wu等[81]通过静电喷涂沉积和热处理合成工艺,制备新型无黏结剂的硅/碳复合膜结构电极,制备流程如图 7(a)所示。在这种逐层结构中,硅纳米颗粒与多孔碳骨架协同作用,电极夹在石墨烯片层之间,使得氮掺杂的多孔碳骨架和石墨烯层可以容纳硅纳米颗粒的体积膨胀,并通过孔隙促进离子迁移,并借助互连的碳基体提高电子电导率,形成的3D导电网络能够促进电子转移并保持电极的结构完整性,如图 7(b)所示。多层硅多孔碳/石墨烯电极最大可逆比容量为1020 mAh/g,在100周次循环后具有75%的容量保持率。

综合分析发现,新型理想的电极组分梯度设计都是基于锂离子、电子传输以及机械稳定性能的综合考虑:(1)导电剂和黏结剂充分分散,导电剂颗粒形成导电网络,与黏结剂和活性物质充分连结;(2)在保证活性物质占比的同时,黏结剂含量从隔膜至集流体方向增加的梯度分布,使得黏结剂分布均匀,增加电极材料之间的黏结力,提高电极稳定性;(3)导电剂含量从隔膜至集流体方向增加的梯度分布,减小电子转移阻抗,从而减小极化;(4)为保证电极的机械稳定性,采用梯度或夹碳层组分分布,能够减弱集流体/活性层、活性层/隔膜界面的阻抗,缓冲锂离子浓度变化导致的电极失效。

3 新型电极制备技术近年来众多学者致力于探索材料、电极结构和电极性能之间的关系,但受到成本的限制,材料的改性与开发已经不能满足锂离子电池的需求,因此构筑良好的电极结构从而提升电极的电化学性能是学者目前研究的重点之一。新型电极制备技术已成为优化电极结构的一种创新型措施,如前文提到的多层涂布工艺制备梯度电极[33-34, 73-79],能够减小极化问题和组分分布不均导致的阻抗增加和结构失效等问题。多层涂布分为分次涂布和同时涂布,分次涂布是先在集流体上涂布一层浆料,待浆料干燥后再进行下一层涂布。同时涂布为采用挤压式多层涂布模头,通过模头可实现多层浆料同时涂布。挤压烧结法[53]、电极浆料定向冷冻法[54]、磁场控制涂布法[55]和添加超磁性Fe3O4纳米颗粒[56]制备的低曲折度电极,能够有效缩短电极的传输路径,提高传输效率。除此以外,Xia等[82]采用碳化钛为模型材料通过机械剪切诱导由二维电极材料薄片形成的盘状液晶相的自组装来实现垂直排列的电极结构。3D打印技术也可运用到电极制备过程中,运用此方法可得到低成本、高精度、结构可调的3D电极。如Wang等[83]通过将Li4Ti5O12(LTO)和LiFePO4(LFP)纳米颗粒均匀分散在由水、甘油、乙二醇(EG)和黏结剂组成的混合物中,可以打印出固含量为60%的浆料。由于电极为高度集成结构,所得到的8层LTO/LFP电池在1 C倍率下的面容量能达到1.5 mAh/cm2。Sun等[84]制备了具有石墨烯导电网络和多级孔结构电极(HGF),制备的3D-HGF/Nb2O5复合电极离子传输速率较高,在100 C的倍率下,比容量仍能达到100 mAh/g,是G/Nb2O5(随机堆积的石墨烯网络)对照电极的2倍。用不易燃的固态电解质(SSE)代替易燃液体电解质被认为是提升安全性能和能量密度的有效方法之一。Fu等[85]设计了一种带有集成隔膜和电极宿主层的3D石榴石型SSE框架。薄(≈20 μm)且致密的隔膜层可以阻挡Li枝晶的渗透并能降低电池内阻,而多孔的宿主层能限制电极体积变化确保电极的机械稳定性。基于双层SSE,研究了硫负载为7.5 mg/cm2的混合锂-硫(Li-S)电池。结果发现其实现了248.2 Wh·kg-1的高能量密度和超过99%的平均库仑效率。通过进一步改进混合Li-S电池,使其具有更高的活性材料负载和更薄的致密层厚度,预计可以使电池达到900 Wh/kg的能量密度,表明了3D SSE电极设计具有巨大的潜力。

4 结束语电动汽车和新能源领域的快速发展对电池的能量密度、寿命、安全及成本提出了更高的要求,开发高比能、长寿命、高安全和低成本的锂离子电池迫在眉睫。通常用于提高电池能量密度(降低成本)的两种策略为:(1)开发具有更高比容量的新型电极材料,如高容量硅基负极材料和正极材料;(2)构筑具有更高活性材料占比和优良电化学性能的先进电极结构。

在电极结构构筑方面,研究者主要从以下3个方面开展了研究: (1)优化多孔电极孔隙率及其孔径分布,即不改变活性物质占比的同时提高中孔和大孔的体积,可有效改善电解液浸润性,提高活性物质利用率,降低电极内部不均匀极化,同时对于具有较大体积效应的高容量电极如硅基电极,均匀的孔径分布状态有利于缓解电极内部应力,提高电极稳定性,进而提升电池循环性能;(2)通过优化电极配方、孔隙结构、组分形貌、制备技术等方法降低电极曲折度可以改善多孔电极中的离子传输速率。挤压烧结法[53]、电极浆料定向冷冻法[54]和磁场控制涂布法[55]等新型电极制备技术的发展加速了高负载厚电极的构筑和应用。结合多孔电极曲折度设计优化工作的需求,电极曲折度测试评价方法的研究同样引起了学者的关注;(3)电极纵向孔隙梯度设计和组分梯度设计。相对于均匀电极,梯度电极设计不仅减低了电极内部的不均匀极化,同时缓解了电极内部应力,电极的循环稳定性得到显著改善。梯度电极的设计与构筑加快了硅基材料在高比能电池中的应用。

多孔电极是电池内部电极过程发生的主要场所,电极结构参数是决定电极及电池性能的关键因素。多孔电极结构设计优化和制备技术研究是未来的研究重点,其包括:(1)结合模型仿真和现代测量技术建立多孔电极结构特征参数的表征及验证方法,实现多孔电极结构特征的清晰描述;(2)深入研究多孔电极结构特征和电极及电池性能的内在关联,明确多孔电极结构及性能的构效关系,为多孔电极设计优化提供技术方向;(3)研究多孔电极结构特征在循环使用过程中的演变规律,探讨电池结构失效模式及改善策略;(4)开发多孔结构可控电极的新型制备技术。目前新型电极制备技术多数处于实验室研究阶段,加快实验研究,推动新型制备技术的规模化应用是未来结构可控电极制备技术发展的重点方向。

| [1] |

ZHUO H X, LIU Y, WANG Z Y, et al. Insight of reaction mechanism and anionic redox behavior for Li-rich and Mn-based oxide materials from local structure[J]. Nano Energy, 2021, 83(25): 303-318. |

| [2] |

BEATTIE S D, LARCHER D, MORCRETTE M, et al. Si electrodes for Li-ion batteries—a new way to look at an old problem[J]. Journal of the Electrochemical Society, 2008, 155(2): A158-A163. DOI:10.1149/1.2817828 |

| [3] |

YANG G, JIA G, SHANGGUAN X, et al. The synergistic effects of Li2SiO3-coating and Si4+-doping for LiNi0.5Mn0.5O2 cathode materials on the structure and the electrochemical properties[J]. Journal of the Electrochemical Society, 2017, 164(12): A2889-A2897. DOI:10.1149/2.0131713jes |

| [4] |

ZHANG Y, WANG Z B, YU F D, et al. Studies on stability and capacity for long-life cycle performance of Li(Ni0.5Co0.2Mn0.3)O2 by Mo modification for lithium-ion battery[J]. Journal of Power Sources, 2017, 358(2): 1-12. |

| [5] |

SCHIPPER F, BOUZAGLO H, DIXIT M, et al. From surface ZrO2 coating to bulk Zr doping by high temperature annealing of Nickel-rich lithiated oxides and their enhanced electrochemical performance in lithium ion batteries[J]. Advanced Energy Materials, 2018, 8(4): 1701682. DOI:10.1002/aenm.201701682 |

| [6] |

LEE Y S, SHIN W K, KANNAN A G, et al. Improvement of the cycling performance and thermal stability of lithium-ion cells by double-layer coating of cathode materials with Al2O3 nanoparticles and conductive polymer[J]. ACS Appl Mater Interfaces, 2015, 7(25): 13944-13951. DOI:10.1021/acsami.5b02690 |

| [7] |

WANG Z, LU H Q, YIN Y P, et al. FePO4-coated Li[Li0.2Ni0.13Co0.13Mn0.54]O2 with improved cycling performance as cathode material for li-ion batteries[J]. Rare Metals, 2015, 36(11): 899-904. |

| [8] |

QING R P, SHI J L, XIAO D D, et al. Enhancing the kinetics of Li-rich cathode materials through the pinning effects of gradient surface Na+ doping[J]. Advanced Energy Materials, 2016, 6(6): 1501914. DOI:10.1002/aenm.201501914 |

| [9] |

SOHN H, DONG H K, YI R, et al. Semimicro-size agglomerate structured silicon-carbon composite as an anode material for high performance lithium-ion batteries[J]. Journal of Power Sources, 2016, 334(1): 128-136. |

| [10] |

刘晶晶, 孙钦钦, 韩响, 等. 用于锂离子电池负极的多孔硅材料制备[J]. 厦门大学学报(自然科学版), 2013, 52(4): 450-454. LIU J J, SUN Q Q, HAN X, et al. Preparation of porous silicon material for lithium ion battery anode[J]. Journal of Xiamen University(Nature Science), 2013, 52(4): 450-454. |

| [11] |

KO M, CHAE S, MA J, et al. Scalable synthesis of silicon-nanolayer-embedded graphite for high-energy lithium-ion batteries[J]. Nano Energy, 2016, 1(9): 16113-16121. |

| [12] |

WANG H, XIE J, ZHANG S, et al. Scalable preparation of silicon@graphite/carbon microspheres as high-performance lithium-ion battery anode materials[J]. RSC Advances, 2016, 6(74): 69882-69888. DOI:10.1039/C6RA13114J |

| [13] |

YANG C Y, CHEN J, JI X, et al. Aqueous Li-ion battery enabled by halogen conversion-intercalation chemistry in graphite[J]. Nature, 2019, 569(7755): 245-250. DOI:10.1038/s41586-019-1175-6 |

| [14] |

ZHANG H, ZONG P, CHEN M, et al. In situ synthesis of multilayer carbon matrix decorated with copper particles: enhancing the performance of Si as anode for Li-ion batteries[J]. ACS Nano, 2019, 13(3): 3054-3062. DOI:10.1021/acsnano.8b08088 |

| [15] |

SUN Y, LIU N, CUI Y. Promises and challenges of nanomaterials for lithium-based rechargeable batteries[J]. Nature Energy, 2016, 1(7): 1-12. |

| [16] |

RAMADESIGAN V, METHEKAR R N, LATINWO F, et al. Optimal porosity distribution for minimized ohmic drop across a porous electrode[J]. Journal of the Electrochemical Society, 2010, 157(12): A1328-A1334. DOI:10.1149/1.3495992 |

| [17] |

吴帅锦, 杨娟玉, 于冰, 等. 微_纳复合结构硅基负极材料[J]. 化学进展, 2018, 30(2/3): 272-285. WU S J, YANG J Y, YU B, et al. Nano/micro structured silicon-based negative materials[J]. Progress in Chemistry, 2018, 30(2/3): 272-285. |

| [18] |

ZHAO H, YANG Q, YUCA N, et al. A convenient and versatile method to control the electrode microstructure toward high-energy lithium-ion batteries[J]. Nano Lett, 2016, 16(7): 4686-4690. DOI:10.1021/acs.nanolett.6b02156 |

| [19] |

JEONG G, LEE S M, CHOI N S, et al. Stabilizing dimensional changes in Si-based composite electrodes by controlling the electrode porosity: an in situ electrochemical dilatometric study[J]. Electrochimica Acta, 2011, 56(14): 5095-5101. DOI:10.1016/j.electacta.2011.03.071 |

| [20] |

YU A B, ZOU R P, STANDISH N. Modifying the linear packing model for predicting the porosity of nonspherical particle mixtures[J]. Industrial & Engineering Chemistry Research, 1996, 35(10): 3730-3741. |

| [21] |

ZOU R P, YU A B. Evaluation of the packing characteristics of mono-sized non-spherical particles[J]. Powder Technology, 1996, 88(1): 71-79. DOI:10.1016/0032-5910(96)03106-3 |

| [22] |

LIU Q, ZHANG T, BINDRA C, et al. Effect of morphology and texture on electrochemical properties of graphite anodes[J]. Journal of Power Sources, 1997, 68(2): 287-290. DOI:10.1016/S0378-7753(97)02651-7 |

| [23] |

HEUBNER C, LANGKLOTZ U, MICHAELIS A. Theoretical optimization of electrode design parameters of Si based anodes for lithium-ion batteries[J]. Journal of Energy Storage, 2018, 15(2): 181-190. |

| [24] |

MA J, SUNG J, HONG J, et al. Towards maximized volumetric capacity via pore-coordinated design for large-volume-change lithium-ion battery anodes[J]. Nat Commun, 2019, 10(1): 475-485. DOI:10.1038/s41467-018-08233-3 |

| [25] |

OHZEKI K, OHSAKI Y, GOLMAN B, et al. Influence of void-size distribution of anode film made of natural graphite particles on high rate discharge capability of lithium-ion battery[J]. Tanso, 2010, 2004(213): 140-143. |

| [26] |

WU M S, LIAO T L, WANG Y Y, et al. Assessment of the wettability of porous electrodes for lithium-ion batteries[J]. Journal of Applied Electrochemistry, 2004, 34(8): 797-805. DOI:10.1023/B:JACH.0000035599.56679.15 |

| [27] |

KüHNEL R S, OBEIDI S, LVBKE M, et al. Evaluation of the wetting time of porous electrodes in electrolytic solutions containing ionic liquid[J]. Journal of Applied Electrochemistry, 2013, 43(7): 697-704. DOI:10.1007/s10800-013-0558-x |

| [28] |

SHENG Y. Investigation of electrolyte wetting in lithium ion batteries [D]. Wisconsin: University of Wisconsin-Milwaukee, 2015.

|

| [29] |

王炜娜, 李成章, 杜军. 负极对锂离子电池电解液浸润及电性能的影响[J]. 电源技术, 2013, 1(6): 928-930. WANG W N, LI C Z, DU J. Influence of negative electrode on electrolyte infiltration and electrical performance of lithium ion battery[J]. Chinese Journal of Power Sources, 2013, 1(6): 928-930. DOI:10.3969/j.issn.1002-087X.2013.06.008 |

| [30] |

QI Y, JANG T, RAMADESIGAN V, et al. Is there a benefit in employing graded electrodes for lithium-ion batteries?[J]. Journal of the Electrochemical Society, 2017, 164(13): A3196-A3207. DOI:10.1149/2.1051713jes |

| [31] |

GOLMON S, MAUTE K, DUNN M L. A design optimization methodology for Li+ batteries[J]. Journal of Power Sources, 2014, 253(1): 239-250. |

| [32] |

DU Z, WOOD D L, DANIEL C, et al. Understanding limiting factors in thick electrode performance as applied to high energy density Li-ion batteries[J]. Journal of Applied Electrochemistry, 2017, 47(3): 405-415. DOI:10.1007/s10800-017-1047-4 |

| [33] |

LIU L, GUAN P, LIU C. Experimental and simulation investigations of porosity graded cathodes in mitigating battery degradation of high voltage lithium-ion batteries[J]. Journal of the Electrochemical Society, 2017, 164(13): A3163-A3173. DOI:10.1149/2.1021713jes |

| [34] |

BITSCH B, GALLASCH T, SCHROEDER M, et al. Capillary suspensions as beneficial formulation concept for high energy density Li-ion battery electrodes[J]. Journal of Power Sources, 2016, 328(1): 114-123. |

| [35] |

COOPER S J, EASTWOOD D S, GELB J, et al. Image based modelling of microstructural heterogeneity in LiFePO4 electrodes for Li-ion batteries[J]. Journal of Power Sources, 2014, 247(1): 1033-1039. |

| [36] |

KUANG Y, CHEN C, KIRSCH D, et al. Thick electrode batteries: principles, opportunities, and challenges[J]. Advanced Energy Materials, 2019, 9(33): 1-19. |

| [37] |

VADAKKEPATT A, TREMBACKI B, MATHUR S R, et al. Bruggeman's exponents for effective thermal conductivity of lithium-ion battery electrodes[J]. Journal of the Electrochemical Society, 2015, 163(2): A119-A130. |

| [38] |

CHEN WIEGART Y C K, DEMIKE R, ERDONMEZ C, et al. Tortuosity characterization of 3d microstructure at nano-scale for energy storage and conversion materials[J]. Journal of Power Sources, 2014, 249(1): 349-356. |

| [39] |

MOHAMMADIAN S K, ZHANG Y. Improving wettability and preventing Li-ion batteries from thermal runaway using microchannels[J]. International Journal of Heat and Mass Transfer, 2018, 118(1): 911-918. |

| [40] |

DUBESHTER T, SINHA P K, SAKARS A, et al. Measurement of tortuosity and porosity of porous battery electrodes[J]. Journal of the Electrochemical Society, 2014, 161(4): A599-A605. DOI:10.1149/2.073404jes |

| [41] |

LANDESFEIND J, HATTENDORFF J, EHRL A, et al. Tortuosity determination of battery electrodes and separators by impedance spectroscopy[J]. Journal of the Electrochemical Society, 2016, 163(7): A1373-A1387. DOI:10.1149/2.1141607jes |

| [42] |

LANDESFEIND J, ELDIVEN A, GASTEIGER H A. Influence of the binder on lithium ion battery electrode tortuosity and performance[J]. Journal of the Electrochemical Society, 2018, 165(5): A1122-A1128. DOI:10.1149/2.0971805jes |

| [43] |

LANDESFEIND J, EBNER M, ELDIVEN A, et al. Tortuosity of battery electrodes: validation of impedance-derived values and critical comparison with 3D tomography[J]. Journal of the Electrochemical Society, 2018, 165(3): A469-A476. DOI:10.1149/2.0231803jes |

| [44] |

MORASCH R, LANDESFEIND J, SUTHAR B, et al. Detection of binder gradients using impedance spectroscopy and their influence on the tortuosity of Li-ion battery graphite electrodes[J]. Journal of the Electrochemical Society, 2018, 165(14): A3459-A3467. DOI:10.1149/2.1021814jes |

| [45] |

SUTHAR B, LANDESFEIND J, ELDIVEN A, et al. Method to determine the in-plane tortuosity of porous electrodes[J]. Journal of the Electrochemical Society, 2018, 165(10): A2008-A2018. DOI:10.1149/2.0121810jes |

| [46] |

LI L, ERB R M, WANG J, et al. Battery electrodes: fabrication of low-tortuosity ultrahigh-area-capacity battery electrodes through magnetic alignment of emulsion-based slurries[J]. Advanced Energy Materials, 2019, 9(2): 1-7. |

| [47] |

CHENG H M, LI F. Charge delivery goes the distance[J]. Science, 2017, 356(6338): 582-583. DOI:10.1126/science.aan1472 |

| [48] |

EBNER M, WOOD V. Tool for tortuosity estimation in lithium ion battery porous electrodes[J]. Journal of the Electrochemical Society, 2015, 162(2): A3064-A3070. DOI:10.1149/2.0111502jes |

| [49] |

EBNER M, CHUNG D W, GARCÍA R E, et al. Tortuosity anisotropy in lithium-ion battery electrodes[J]. Advanced Energy Materials, 2014, 4(5): 1-6. |

| [50] |

THORAT I V, STEPHENSON D E, ZACHARIAS N A, et al. Quantifying tortuosity in porous Li-ion battery materials[J]. Journal of Power Sources, 2009, 188(2): 592-600. DOI:10.1016/j.jpowsour.2008.12.032 |

| [51] |

DOYLE M. Comparison of modeling predictions with experimental data from plastic lithium ion cells[J]. Journal of The Electrochemical Society, 1996, 143(6): 1890-1903. DOI:10.1149/1.1836921 |

| [52] |

CHEN C, HU L. Nanocellulose toward advanced energy storage devices: Structure and electrochemistry[J]. ACC Chem Res, 2018, 51(12): 3154-3165. DOI:10.1021/acs.accounts.8b00391 |

| [53] |

BAE C J, ERDONMEZ C K, HALLORAN J W, et al. Design of battery electrodes with dual-scale porosity to minimize tortuosity and maximize performance[J]. Adv Mater, 2013, 25(9): 1254-1258. DOI:10.1002/adma.201204055 |

| [54] |

BEHR S A, CHIANG R, MING Y, et al. Highly-structured, additive-free lithium-ion cathodes by freeze-casting technology[J]. Ceramic Forum International, 2015, 92(1): 39-43. |

| [55] |

SANDER J S, ERB R M, LI L, et al. High-performance battery electrodes via magnetic templating[J]. Nature Energy, 2016, 1(8): 1-7. |

| [56] |

BILLAUD J, BOUVILLE F, MAGRINI T, et al. Magnetically aligned graphite electrodes for high-rate performance Li-ion batteries[J]. Nature Energy, 2016, 1(8): 1-6. |

| [57] |

ZHAO Z, SUN M, CHEN W, et al. Sandwich, vertical-channeled thick electrodes with high rate and cycle performance[J]. Advanced Functional Materials, 2019, 29(16): 1-13. |

| [58] |

LU L L, LU Y Y, XIAO Z J, et al. Wood-inspired high-performance ultrathick bulk battery electrodes[J]. Adv Mater, 2018, 30(20): e1706745-e1706755. DOI:10.1002/adma.201706745 |

| [59] |

AMIN R, DELATTRE B, TOMSIA A P, et al. Electrochemical characterization of high energy density graphite electrodes made by freeze-casting[J]. ACS Applied Energy Materials, 2018, 1(9): 4976-4981. DOI:10.1021/acsaem.8b00962 |

| [60] |

CHOU S L, ZHAO Y, WANG J Z, et al. Silicon/single-walled carbon nanotube composite paper as a flexible anode material for lithium ion batteries[J]. The Journal of Physical Chemistry: C, 2010, 114(37): 15862-15867. DOI:10.1021/jp1063403 |

| [61] |

JI J, JI H, ZHANG L L, et al. Graphene-encapsulated Si on ultrathin-graphite foam as anode for high capacity lithium-ion batteries[J]. Adv Mater, 2013, 25(33): 4673-4677. DOI:10.1002/adma.201301530 |

| [62] |

MI H, LI Y, ZHU P, et al. In situ coating of nitrogen-doped graphene-like nanosheets on silicon as a stable anode for high-performance lithium-ion batteries[J]. J Mater Chem: A, 2014, 2(29): 11254-11260. DOI:10.1039/C4TA01876A |

| [63] |

HU L, WU H, GAO Y, et al. Silicon-carbon nanotube coaxial sponge as Li-ion anodes with high areal capacity[J]. Advanced Energy Materials, 2011, 1(4): 523-527. DOI:10.1002/aenm.201100056 |

| [64] |

LIU N, WU H, MCDOWELL M T, et al. A yolk-shell design for stabilized and scalable Li-ion battery alloy anodes[J]. Nano Lett, 2012, 12(6): 3315-3321. DOI:10.1021/nl3014814 |

| [65] |

OGIHARA N, KAWAUCHI S, OKUDA C, et al. Theoretical and experimental analysis of porous electrodes for lithium-ion batteries by electrochemical impedance spectroscopy using a symmetric cell[J]. Journal of the Electrochemical Society, 2012, 159(7): A1034-A1039. DOI:10.1149/2.057207jes |

| [66] |

KARKAR Z, JAOUHARI T, TRANCHOT A, et al. How silicon electrodes can be calendered without altering their mechanical strength and cycle life[J]. Journal of Power Sources, 2017, 371(1): 136-147. |

| [67] |

JAISER S, MVLLER M, BAUNACH M, et al. Investigation of film solidification and binder migration during drying of Li-ion battery anodes[J]. Journal of Power Sources, 2016, 318(1): 210-219. |

| [68] |

HAGIWARA H, SUSZYNSKI W J, FRANCIS L F. A Raman spectroscopic method to find binder distribution in electrodes during drying[J]. Journal of Coatings Technology and Research, 2013, 11(1): 11-17. |

| [69] |

ZHENG H, TAN L, LIU G, et al. Calendering effects on the physical and electrochemical properties of Li[Ni1/3Mn1/3Co1/3]O2 cathode[J]. Journal of Power Sources, 2012, 208(1): 52-57. |

| [70] |

NGUYEN B P N, CHAZELLE S, CERBELAUD M, et al. Manufacturing of industry-relevant silicon negative composite electrodes for lithium ion-cells[J]. Journal of Power Sources, 2014, 262(1): 112-122. |

| [71] |

WEI L, CHEN C, HOU Z, et al. Poly (acrylic acid sodium) grafted carboxymethyl cellulose as a high performance polymer binder for silicon anode in lithium ion batteries[J]. Sci Rep, 2016, 6(1): 19583-19591. DOI:10.1038/srep19583 |

| [72] |

CAO P F, NAGUIB M, DU Z, et al. Effect of binder architecture on the performance of silicon/graphite composite anodes for lithium ion batteries[J]. ACS Appl Mater Interfaces, 2018, 10(4): 3470-3478. DOI:10.1021/acsami.7b13205 |

| [73] |

DIEHM R, KUMBERG J, DÖRRER C, et al. In situ investigations of simultaneous two-layer slot die coating of component-graded anodes for improved high-energy Li-ion batteries[J]. Energy Technology, 2020, 8(5): 1901251. DOI:10.1002/ente.201901251 |

| [74] |

LIU D, CHEN L C, LIU T J, et al. Improvement of lithium-ion battery performance by two-layered slot-die coating operation[J]. Energy Technology, 2017, 5(8): 1235-1241. DOI:10.1002/ente.201600536 |

| [75] |

CHEN L C, LIU D, LIU T J, et al. Improvement of lithium-ion battery performance using a two-layered cathode by simultaneous slot-die coating[J]. Journal of Energy Storage, 2016, 5(1): 156-162. |

| [76] |

LIU T, LI X, SUN S, et al. Analysis of the relationship between vertical imparity distribution of conductive additive and electrochemical behaviors in lithium ion batteries[J]. Electrochimica Acta, 2018, 269(1): 422-428. |

| [77] |

GUO Z, ZHOU L, YAO H. Improving the electrochemical performance of si-based anode via gradient Si concentration[J]. Materials & Design, 2019, 5(1): 177-184. |

| [78] |

XU Y, YIN G, CHENG X, et al. Enhanced lithium storage performance of silicon anode via fabricating into sandwich electrode[J]. Electrochimica Acta, 2011, 56(11): 4403-4407. DOI:10.1016/j.electacta.2010.11.040 |

| [79] |

YANG Z, XIA Y, JI J, et al. Superior cycling performance of a sandwich structure Si/C anode for lithium ion batteries[J]. RSC Adv, 2016, 6(15): 12107-12113. DOI:10.1039/C5RA23283J |

| [80] |

HUANG C, KIM A, CHUNG D J, et al. Multiscale engineered Si/SiOx nanocomposite electrodes for lithium-ion batteries using layer-by-layer spray deposition[J]. ACS Appl Mater Interfaces, 2018, 10(18): 15624-15633. DOI:10.1021/acsami.8b00370 |

| [81] |

WU J, QIN X, ZHANG H, et al. Multilayered silicon embedded porous carbon/graphene hybrid film as a high performance anode[J]. Carbon, 2015, 84(1): 434-443. |

| [82] |

XIA Y, MATHIS T S, ZHAO M Q, et al. Thickness-independent capacitance of vertically aligned liquid-crystalline MXenes[J]. Nature, 2018, 557(7705): 409-412. DOI:10.1038/s41586-018-0109-z |

| [83] |

WANG J, SUN Q, GAO X, et al. Toward high areal energy and power density electrode for Li-ion batteries via optimized 3D printing approach[J]. ACS Applied Materials & Interfaces, 2018, 10(46): 39794-39801. |

| [84] |

SUN H, MEI L, LIANG J, et al. Three-dimensional holey-graphene/niobia composite architectures for ultrahigh-rate energy storage[J]. Science, 2017, 356(6338): 599-604. DOI:10.1126/science.aam5852 |

| [85] |

FU K K, GONG Y, HITZ G T, et al. Three-dimensional bilayer garnet solid electrolyte based high energy density lithium metal-sulfur batteries[J]. Energy & Environmental Science, 2017, 10(7): 1568-1575. |

2022, Vol. 50

2022, Vol. 50