文章信息

- 吴程浩, 刘涛, 高嵩, 石磊, 刘洪涛

- WU Chenghao, LIU Tao, GAO Song, SHI Lei, LIU Hongtao

- 铝/钢异种金属的超声振动强化搅拌摩擦焊接工艺

- Ultrasonic vibration enhanced friction stir welding process of aluminum/steel dissimilar metals

- 材料工程, 2022, 50(1): 33-42

- Journal of Materials Engineering, 2022, 50(1): 33-42.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000338

-

文章历史

- 收稿日期: 2021-04-13

- 修订日期: 2021-10-15

2. 山东大学 材料液固结构演变与加工教育部重点实验室,济南 250061;

3. 山东省轻质高强金属材料重点实验室,济南 250014

2. Key Laboratory for Liquid-Solid Structural Evolution and Processing of Materials (Ministry of Education), Shandong University, Jinan 250061, China;

3. Shandong Provincial Key Laboratory for High Strength Lightweight Metallic Materials, Jinan 250014, China

在航空航天、汽车、船舶制造等领域中,轻量化结构件的使用可以有效降低能耗,节约成本。相关文献表明,对于传统燃油汽车,每减重100 kg,百公里油耗可降低0.4 L、二氧化碳排放可减少1 kg;对于纯电动汽车,质量每降低10%,电耗可降低5.5%,续航里程增加5.5%[1]。异种金属连接是轻量化的研究方向之一。铝合金具有密度小、耐腐蚀性好、易于加工等特点;钢的强度高,塑性、耐热性、韧性好。因此,铝/钢异种金属的连接具有广泛的应用前景,但由于钢和铝合金的固溶度较低、热物理性能差异较大,采用传统熔焊、钎焊等会在焊接过程中生成氧化膜及多种金属间化合物,降低材料连接的可靠性[2-4]。搅拌摩擦焊(friction stir welding, FSW)作为一种新型的固相连接技术,工作时利用搅拌工具的摩擦产热来实现各种材料的连接,具有成本低、效率高、不受轴类零件的限制等特点,在各种轻金属的连接和增材制造等方面发挥着重要作用[5-7]。

近年来,各大高校和科研机构对铝/钢搅拌摩擦焊进行了大量研究[8-17]。Rest等[9]研究无搅拌针的搅拌头,采用搭接工艺获得了高质量连接。黄幸等[11]利用6061铝合金和DP600钢板进行焊接,研究了不同焊接参数对铝/钢接头性能的影响。常规搅拌摩擦焊主要是利用搅拌头和工件之间的摩擦产热实现金属间的连接,在此过程中,焊机必须提供足够大的轴向力和旋转扭矩才能得到高质量的焊接接头,并且焊接过程中存在装夹复杂、搅拌头易损坏等一系列缺点,严重限制了焊接速度的提高,降低了焊接效率[18]。为了解决上述问题,国内外研究学者提出了辅加激光﹑电弧﹑电热、超声等能场的铝/钢搅拌摩擦焊新工艺[19-24]。超声振动作为一种机械能,在焊接过程中没有双重热循环对焊接接头产生不利影响,与热能辅助相比,存在明显优势。同时,超声振动能有效地降低焊接区域的屈服应力,促进焊接金属的塑性流动,提高焊接速度,从而显著提高焊接效率。Park等[25-26]研究了将超声振动施加于搅拌头的新型工艺,对6061铝合金平板和1018钢平板的焊接实验表明施加超声可以显著提高接头的力学性能。Thomä等[23]利用超声波强化搅拌摩擦焊,对冷轧深冲钢DC04平板和锻造铝合金EN AW-6061-T6平板进行焊接,研究了超声波对焊缝组织、微观结构及其耐腐蚀性能的影响。本工作采用将超声能量直接施加在待焊工件上的超声振动强化搅拌摩擦焊(ultrasonic vibration enhanced friction stir welding,UVeFSW)技术[27],对Al6061-T6/QP980轧制板进行常规FSW和UVeFSW工艺实验,通过对比接头组织和性能的差异,分析施加超声振动对焊接过程及接头成形的影响,有望为铝/钢轻量化结构焊接技术的应用提供扎实的理论基础。

1 实验材料与方法实验材料为厚度2.5 mm的6061-T6铝合金和1.8 mm厚的QP980高强钢,其主要化学成分如表 1和表 2所示。焊接前用砂纸打磨试板的上下表面,去除表面油污及氧化膜。

| Cu | Mg | Si | Fe | Ti | Mn | Zn | Cr | Al |

| 0.15-0.4 | 0.8-1.2 | 0.4-0.8 | 0.7 | 0.15 | 0.15 | 0.25 | 0.04-0.35 | Bal |

| C | Mn | Si | P | S | Al | Cr | Fe |

| 0.2 | 1.93 | 1.59 | 0.019 | 0.003 | 0.055 | 0.048 | Bal |

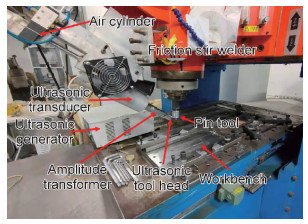

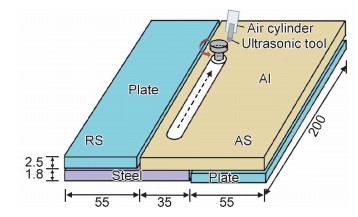

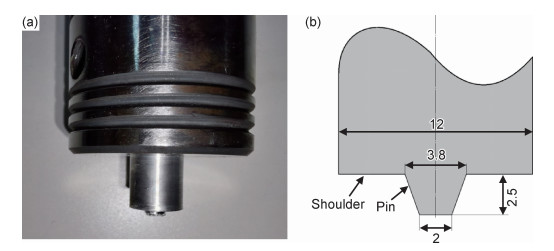

焊接实验采用FSW-3LM-3012龙门式搅拌摩擦焊机及自主设计的超声辅助装置,如图 1所示。超声辅助装置通过自主设计的夹具固定在焊机头部,焊接时与搅拌头保持相对静止,超声振动通过工具头直接施加在搅拌头前方的待焊工件上。实验过程中,超声工具头与工件水平面夹角为40°,与搅拌头轴心相距20 mm。超声频率为20 kHz,超声功率为300 W。图 2为铝/钢异种金属搅拌摩擦焊搭接示意图,焊接前将铝板置于钢板上方,铝板为前进侧,钢板为后退侧,搭接宽度为35 mm。实验所用搅拌头材质为钨铼合金,轴肩直径为12 mm,搅拌针为圆台状并且表面带右旋锥形螺纹,搅拌针针长为2.5 mm,直径为2~3.8 mm,其形貌如图 3所示。焊接时,搅拌头转速为600 r/min,搅拌头倾角为2.5°,焊接速度分别采用30, 60, 90 mm/min。

|

图 1 焊接实验装置 Fig. 1 Welding experimental system |

|

图 2 铝/钢异种金属搅拌摩擦焊搭接示意图 Fig. 2 Schematic diagram of lap joint of aluminum/steel dissimilar metal UVeFSW |

|

图 3 焊接搅拌头形貌(a)及其尺寸(b) Fig. 3 Welding tools features (a) and its dimension (b) |

焊接结束后,采用CNC线切割机沿垂直于焊缝方向切取金相试样和拉剪试样。金相试样表面经过砂纸打磨、机械抛光处理后,分别采用Keller试剂浸蚀铝合金侧5 min和5%硝酸酒精溶液擦蚀钢侧15 s,然后在LV150 N型尼康金相显微镜下观察焊缝的宏观形貌和微观组织。拉剪试样用砂纸打磨掉切割痕迹后,在WDW-100AE电子万能试验机上进行拉剪实验,载荷加载速率为1 mm/min,拉剪试样宽度为15 mm。

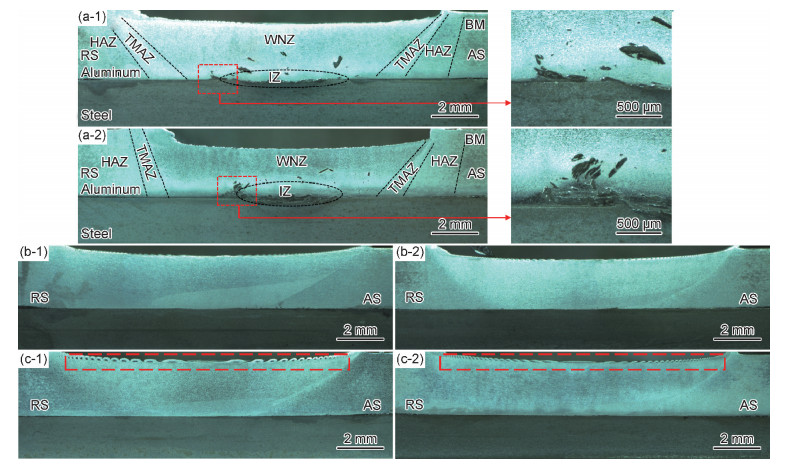

2 结果与分析 2.1 焊缝成形图 4和图 5分别为不同焊接速度与不同下压量下的铝/钢搅拌摩擦焊接头横截面宏观形貌。通过对典型组织的分析,可将焊缝划分为铝/钢界面区(interface zone, IZ)、焊核区(weld nugget zone, WNZ)、热力影响区(thermo-mechanically affected zone, TMAZ)、热影响区(heat affected zone, HAZ)和母材(base metal, BM)。在焊接过程中,搅拌针对钢板有“搅拌-挤压”的复合机械作用,使发生塑性变形的钢随搅拌针的摩擦作用向上运动,形成钩状结构;同时,一部分大小不均匀的钢颗粒在摩擦剪切作用下进入铝合金内部,呈分散分布。从图 4还可以看出,前进侧的WNZ和TMAZ/HAZ的界面相比后退侧更加清晰。推测其可能原因是,在焊接过程中后退侧母材主要受到挤压作用,而前进侧母材受搅拌针剧烈的旋转剪切作用,使其原始晶粒发生剧烈的塑性形变,随着晶粒扭曲,位错密度逐渐增加,在贮存能的驱动下新的再结晶晶粒形核,前进侧这种动态再结晶的组织结构与母材的轧制组织明显不同,从而导致其界面更加清晰[18]。

|

图 4 不同焊接速度下的铝/钢FSW(1)和UVeFSW(2)焊缝横截面宏观形貌 (a)v=30 mm/min; (b)v=60 mm/min; (c)v=90 mm/min Fig. 4 Cross-section macroscopic morphologies of aluminum/steel weld produced by FSW (1) and UVeFSW (2) process at different welding speeds (a)v=30 mm/min; (b)v=60 mm/min; (c)v=90 mm/min |

|

图 5 不同下压量的铝/钢FSW(1)和UVeFSW(2)焊缝横截面宏观形貌(ω=600 r/min, v=30 mm/min) (a)d=0.2 mm; (b)d=0.3 mm Fig. 5 Cross-section macroscopic morphologies of aluminum/steel weld produced by FSW (1) and UVeFSW (2) process at different reductions(ω=600 r/min, v=30 mm/min) (a)d=0.2 mm; (b)d=0.3 mm |

图 4为不同焊接速度下的铝/钢FSW和UVeFSW焊缝横截面宏观形貌。对比不同焊速下的常规FSW接头发现,焊速为30 mm/min时,铝合金侧有明显的钢颗粒存在,铝/钢界面区后退侧存在明显钩状结构;焊速为60 mm/min时焊缝铝/钢混合程度降低,焊核区变窄,铝侧WNZ和TMAZ/HAZ的界面更加明显;当焊速提高到90 mm/min时铝/钢界面处未发现明显的铝钢混合,焊核区在三组实验焊速下最窄,铝侧WNZ和TMAZ/HAZ的界面最清晰。这是因为随着焊接速度的增加,搅拌针在单位距离的母材中旋转次数减少,与铝钢母材的摩擦剪切作用减小,引起焊接热输入减少,导致塑性材料的相对黏度降低,跟随搅拌针旋转母材量下降,从而出现图 4中焊核区变窄的情况。此外,焊接速度增大,热输入下降,热影响区与热力影响区的组织区别变得更为明显,导致其界面更加清晰。

从图 4(a-1), (a-2)可以观察到,施加超声后,进入铝合金内部呈分散状的钢颗粒更加细小,移动距离更远。由图 4(a-1), (a-2)中钩状结构的放大示意图可以发现,相比于FSW接头,施加超声后铝/钢界面区后退侧进入铝合金一侧的钢颗粒数量更多,尺寸更大。这是由于在焊接前对母材直接施加超声振动,可以有效降低母材的流动应力,促进了焊接区域材料的塑性流动[28],进而增大了铝/钢界面的机械咬合。从图 4还可以发现焊缝上表面存在的锯齿状结构,随着焊接速度的增加,锯齿状结构变大。在焊接时,由于搅拌摩擦焊的强流变作用,会导致焊缝表面存在凹凸交替半圆弧状纹线,从而在接头横截面可观察到锯齿状结构。焊速增加,热输入减小,可流动的塑性材料总量减少,不足以填补搅拌头行进时产生的波谷,因此锯齿状结构逐渐变大。对比图 4(c-1), (c-2)发现,施加超声后,焊缝上表面相邻锯齿的间距变窄,整体结构变小。分析其原因为超声振动对铝合金母材的软化作用使可流动的塑性材料体积增加,能够及时填补搅拌头行进时产生的波谷,使得焊缝表面更加平整、纹路更加均匀。

图 5为不同下压量时的接头横截面宏观形貌(ω= 600 r/min, v=30 mm/min)。对比图 4(a-1), (a-2)和图 5可以观察到,随着下压量从0.1 mm增大到0.3 mm,搅入铝合金侧的钢颗粒的数量增加,焊核区变宽。这是因为随着下压量增加,搅拌针与钢的接触面积增大,旋转摩擦产生更大的热输入,使钢母材发生更为剧烈的塑性变形并随搅拌针旋转流入铝合金内部。图 5(a-1), (a-2)中,常规FSW时,铝合金母材中的钢颗粒在水平方向上距离焊缝中心的最远距离为5.33 mm,垂直方向距离铝/钢界面为0.73 mm;施加超声振动后,对应距离分别增加到5.67 mm和1.52 mm。同时,在图 5(b-1), (b-2)中,常规FSW的铝/钢界面区宽度为4.10 mm,而UVeFSW中界面区宽度为4.35 mm。这说明施加超声能量使铝/钢母材得到软化,促进了材料的塑性流动,使得钢颗粒受铝合金的摩擦阻力减小,能够旋转流动到距离中心更远的位置,同时扩大了铝/钢界面区范围。此外,由于下压量加深,引起轴肩与铝合金发生剧烈的摩擦,大量铝合金母材受热变成塑性流动状态,在轴肩的挤压下溢出焊缝,形成飞边。当搅拌头移出后,由于没有充足的铝合金母材回填,因此在焊缝上表面形成较深的焊道。

通过图 5(b-1), (b-2)中方框标注的后退侧钩状结构放大图测量可知,常规FSW的钩状结构与铝/钢界面的夹角为40°,施加超声振动后,夹角降低至16°,钩状结构在水平方向上延伸。这也进一步说明了超声振动对母材起到了软化作用,降低了钢颗粒在铝合金中的摩擦阻力,使其在水平方向流动更加充分,形成夹角较小的钩状结构。而在常规FSW接头中,堆积在界面区后退侧的钢颗粒,受铝合金流动应力的影响,无法在水平方向长距离流动,同时受到搅拌针的旋转摩擦作用向上堆积。

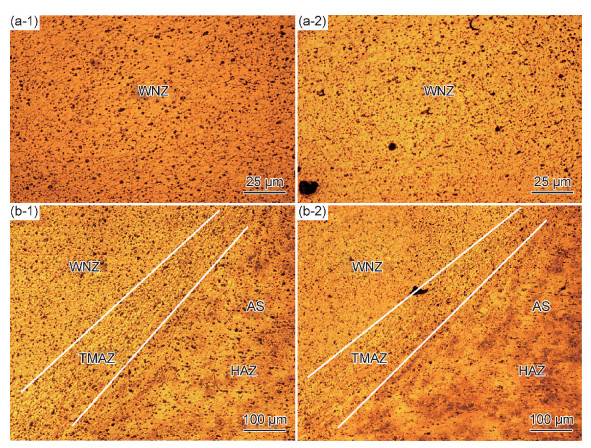

图 6是焊速为30 mm/min时接头横截面金相组织。对比图 6(a-1), (a-2)可以观察到,施加超声能量的焊核区晶粒组织得到细化,分布更加均匀。图 6(b-1), (b-2) 分别对应常规FSW和UVeFSW的焊核区、热力影响区和热影响区的分界面,可以发现热力影响区与热影响区呈现明显夹角,这是因为热力影响区在焊接过程中并未与搅拌针发生直接的旋转摩擦,仅受挤压作用发生晶粒组织的扭曲,使得热力影响区与热影响区晶粒组织呈现一定角度。同时可以观察到,施加超声后热力影响区宽度变小,在热输入不变的情况下,焊接区域的总宽度基本保持不变,超声振动促进了焊核区母材的塑性流动,扩大了焊核区范围,进而向两侧挤压热力影响区,导致热力影响区的宽度变小。

|

图 6 铝/钢FSW(1)和UVeFSW(2)接头微观组织 (a)焊核区;(b)焊核区、热力影响区和热影响区的分界面 Fig. 6 Microstructures of aluminum/steel joint produced by FSW (1) and UVeFSW (2) (a)WNZ; (b)interface of WNZ, TMAZ and HAZ |

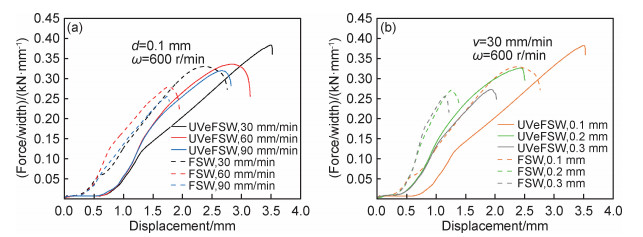

由于切割、打磨后的拉剪试样宽度差异较大,因此采用拉剪载荷与试样宽度比值来体现单位距离上拉伸剪切试样的实时受力情况。图 7(a)为不同焊接速度下铝/钢接头的力学性能曲线图(ω=600 r/min,d=0.1 mm)。以常规FSW为例,当焊接速度为30 mm/min时,拉伸试样的峰值单位受力最大,为0.33 kN/mm;当焊接速度提高到60 mm/min时,峰值单位受力为0.28 kN/mm;随着焊接速度增加到90 mm/min,峰值单位受力下降到0.26 kN/mm。这是因为焊接速度的增加会导致热输入下降,材料的流动应力较大,搅拌区的铝/钢母材混合不充分,从而造成接头峰值单位受力逐渐降低。图 7(b)为不同下压量对拉剪载荷的影响(ω=600 r/min,v=30 mm/min)。以常规FSW为例,当下压量为0.1 mm时,峰值单位受力为0.33 kN/mm;随着下压量增加到0.2 mm和0.3 mm,拉伸试样的峰值单位受力分别降低至0.27 kN/mm和0.26 kN/mm。结合图 4(a-1)与图 5(a-1), (b-1)分析,观察到随着下压量从0.1 mm增加到0.3 mm,铝合金母材在轴肩的挤压下厚度明显变小,大量母材随着轴肩的旋转摩擦溢出焊缝。因此,虽然提高下压量会增大热输入,促进了焊核区金属的塑性流动,形成有利于提高接头力学性能的钩状结构,但较大的下压量会引起母材的严重损耗,最终导致接头的失效载荷减小。此外,从图 7还可以看出,当焊接参数相同时,施加超声振动的接头相比常规FSW接头断裂时的位移更大,这在一定程度上说明超声可以提高接头的韧性。

|

图 7 不同工艺参数下的铝/钢FSW和UVeFSW力学性能曲线图 (a)焊接速度;(b)下压量 Fig. 7 Mechanical property curves of aluminum/steel by FSW and UVeFSW at different welding conditions (a)welding speed; (b)depth |

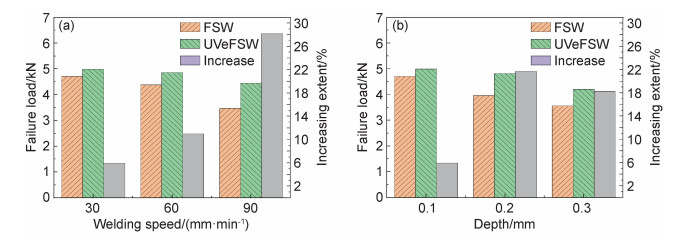

图 8为不同工艺参数下铝/钢FSW和UVeFSW失效载荷对比图(ω=600 r/min)。从图 8可以看出,在不同工艺参数下,采用超声振动强化的UVeFSW接头,其平均失效载荷比常规FSW接头均有不同程度的提高。当焊接速度为30 mm/min,下压量为0.1 mm时,常规FSW接头的平均失效载荷在所选工艺参数中最大,为4.71 kN,施加超声后的平均失效载荷达到4.99 kN,性能提升5.94%;当焊接速度为90 mm/min,下压量为0.1 mm时,常规FSW接头的平均失效载荷最小,为3.47 kN,施加超声能量后达到4.45 kN,性能提升28.24%,优化最为明显。对比两组数据发现,当采用的焊接参数能够提供充足的热输入时,母材可以获得良好的塑性流动性,焊接质量较好,接头拉断时的失效载荷较大,此时超声能量可以小幅度提高接头的力学性能;当选用的焊接参数无法提供充足的热输入、导致接头失效载荷较低时,施加超声振动可以有效软化母材,增加塑性流动的材料体积,使得焊接区域混合更加充分,接头力学性能得到明显提升。此外,在某些工艺参数下施加超声振动后的接头失效载荷提升幅度并不是很明显,这可能是由于实验中采用的板材较厚,同时超声功率相对较小,超声在传播过程中存在一定的损耗、衰减而造成的[29]。

|

图 8 不同工艺参数下的铝/钢FSW和UVeFSW失效载荷对比 (a)焊接速度;(b)下压量 Fig. 8 Comparison of failure load of aluminum/steel by FSW and UVeFSW at different welding conditions (a)welding speed; (b)depth |

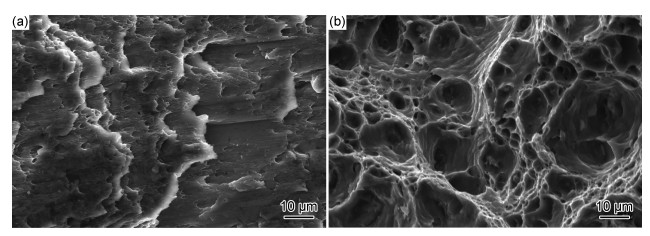

图 9展示了搅拌头转速为600 r/min,焊接速度为30 mm/min,下压量为0.1 mm时铝/钢搭接接头的拉伸剪切断裂位置。可以看出,常规FSW接头在铝/钢搭接界面处发生了断裂,而施加超声能量后,接头断裂位置转移到了铝合金前进侧。此外,利用扫描电镜对两组断口进行了扫描,其断口形貌如图 10所示。对比图 10(a), (b)可以发现,常规FSW断口表面呈现明显“河流花样”的脆性解理断裂,同时存在少量的韧窝结构;而施加超声能量的UVeFSW断口,包含大量的韧窝和撕裂棱结构,为典型的韧性断裂微观组织形貌。综合接头性能与断口形貌分析,可以看出超声能量具有促进材料塑性流动、均匀焊缝组织的作用,使接头断裂类型由脆性解理断裂转变为韧性断裂,最终改变了接头的断裂位置,提高了接头的力学性能。

|

图 9 铝/钢接头拉伸剪切断裂位置 (a)FSW; (b)UVeFSW Fig. 9 Tensile shear fracture location of aluminum/steel joint (a)FSW; (b)UVeFSW |

|

图 10 铝/钢接头拉伸剪切断口中心位置形貌 (a)FSW; (b)UVeFSW Fig. 10 Morphologies of tensile shear fracture center position of aluminum/steel joint (a)FSW; (b)UVeFSW |

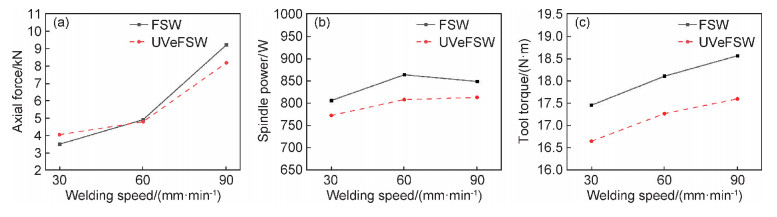

图 11为焊接载荷随焊接速度的变化曲线图(ω=600 r/min,d=0.1 mm)。可以看出,随着焊接速度从30 mm/min提升到90 mm/min,轴向力Fz、主轴输出功率和搅拌头扭矩Mt总体呈现上升趋势,这是因为随着焊接速度的提高,热输入下降,可以塑性流动的母材体积减小,导致搅拌头受到的流动应力增大,最终引起焊接载荷增大。同时可以观察到,施加超声能量后,搅拌头受到的焊接载荷均小于常规FSW,这是因为超声能量可以促进母材软化与塑性流动,从而有效降低了焊接载荷。值得注意的是,焊接速度为30 mm/min时,施加超声的轴向力Fz比常规FSW大,这可能是因为焊接过程中存在测量误差、人工调整垫片等操作所致。

|

图 11 焊接载荷随焊接速度变化曲线图 (a)轴向力;(b)主轴输出功率;(c)搅拌头扭矩 Fig. 11 Variation curves of welding load by welding speed (a)axial force; (b)spindle power; (c)tool torque |

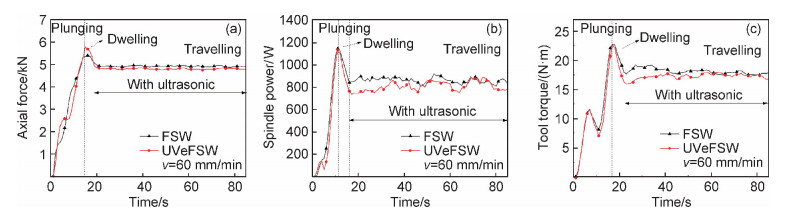

图 12为焊接载荷随时间的变化曲线(ω=600 r/min,v=60 mm/min,d=0.1 mm)。如图所示,将焊接过程分为三部分,分别是搅拌针插入阶段、停留阶段和平稳焊接阶段。焊接开始,搅拌针逐渐插入母材中,随着搅拌针及轴肩的深入,轴向力Fz、主轴输出功率和搅拌头扭矩Mt逐渐增大;在搅拌针停留阶段,搅拌针和轴肩持续旋转摩擦母材,热输入迅速增加,更多的金属达到塑性流动状态,使搅拌针受到的轴向力和扭矩变小,进而主轴输出功率降低;平稳焊接阶段,随着搅拌头沿着焊接方向开始匀速前进,搅拌针周围受旋转摩擦的塑性金属体积基本不变,因此焊接载荷保持相对稳定。本实验测得UVeFSW平稳焊接阶段的平均轴向力为4.80 kN、主轴功率为808.47 W、搅拌头扭矩为17.26 N·m,比常规FSW平稳运行时分别下降2.46%, 6.44%和4.59%。这说明在焊接过程中,超声能量对母材起到了软化作用,促进焊缝金属的塑性流动。在相同的热输入下,母材随搅拌针旋转的流动速度更快、范围更大,从而减小了相应的焊接载荷,使焊接过程平稳进行,同时延长了搅拌针的使用寿命。

|

图 12 焊接载荷随时间变化曲线图 (a)轴向力;(b)主轴输出功率;(c)搅拌头扭矩 Fig. 12 Variation curves of welding load by time (a)axial force; (b)spindle power; (c)tool torque |

(1) 超声振动可以促进搅拌摩擦焊接区域材料的塑性流动,提高了铝/钢界面区的混合程度,同时使得焊缝表面更加平滑。

(2) 施加超声后提高了铝/钢异质搅拌摩擦接头的力学性能。在本实验工艺参数中,施加超声能量的UVeFSW接头平均失效载荷最大为4.99 kN,性能提升5.94%(v=30 mm/min,d=0.1 mm);性能提升幅度最大为28.24%,此时UVeFSW接头平均失效载荷达到4.45 kN(v=90 mm/min,d=0.1 mm)。

(3) 超声振动可以均匀焊核区组织,使接头断裂机制由脆性解理断裂转变为韧性断裂,断裂位置由铝/钢界面处转移至铝合金前进侧,接头力学性能得到提高。

(4) 热输入相同时,施加超声振动可以降低焊接时搅拌头受到的焊接载荷,这对延长搅拌针使用寿命、稳定焊接状态、提高焊接质量有着明显的优化作用。

| [1] |

张琪, 叶鹏程, 杨中玉, 等. 汽车轻量化连接技术的应用现状与发展趋势[J]. 有色金属加工, 2019, 48(1): 1-9. ZHANG Q, YE P C, YANG Z Y, et al. Application and development of connecting technique in automobile lightweight[J]. Nonferrous Metals Processing, 2019, 48(1): 1-9. |

| [2] |

万龙. 铝/钢搅拌摩擦搭接强流变作用下界面行为及力学性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2015. WAN L. Influence of severe plastic deformation on interfacial behavior and mechanical properties of Al/steel friction stir lap joint [D]. Harbin: Harbin Institute of Technology, 2015. |

| [3] |

张满, 张军, 蒋腾, 等. Fe-Al金属间化合物对铝/钢钎焊接头力学性能的影响[J]. 焊接学报, 2018, 39(1): 61-64. ZHANG M, ZHANG J, JIANG T, et al. Effect of Fe-Al intermetallic compound on mechanical property of aluminum/steel brazed joint[J]. Transactions of the China Welding Institution, 2018, 39(1): 61-64. |

| [4] |

LI T, ZHOU D, YAN Y, et al. Effect of Ti foil on microstructure and mechanical properties of laser fusion welding of DP590 dual-phase steel to 6022 aluminum alloy[J]. Materials Science and Engineering: A, 2020, 796: 139929. DOI:10.1016/j.msea.2020.139929 |

| [5] |

邓运来, 邓舒浩, 叶凌英, 等. 焊后热处理对AA7204-T4铝合金搅拌摩擦焊接头组织与力学性能的影响[J]. 材料工程, 2020, 48(4): 131-138. DENG Y L, DENG S H, YE L Y, et al. Effects of post-weld heat treatment on microstructures and mechanical properties of AA7204-T4 aluminum alloy FSW joint[J]. Journal of Materials Engineering, 2020, 48(4): 131-138. |

| [6] |

赵梓钧, 杨新岐, 李胜利, 等. 工具形状及工艺过程对搅拌摩擦增材成形及缺陷的影响[J]. 材料工程, 2019, 47(9): 84-92. ZHAO Z J, YANG X Q, LI S L, et al. Influence of tool shape and process on formation and defects of friction stir additive manufactured build[J]. Journal of Materials Engineering, 2019, 47(9): 84-92. |

| [7] |

王文, 李天麒, 乔柯, 等. 转速对水下搅拌摩擦焊7A04-T6铝合金组织与性能的影响[J]. 材料工程, 2017, 45(10): 32-38. WANG W, LI T Q, QIAO K, et al. Effect of rotation rate on microstructure and properties of underwater friction stir welded 7A04-T6[J]. Journal of Materials Engineering, 2017, 45(10): 32-38. DOI:10.11868/j.issn.1001-4381.2015.001234 |

| [8] |

刘凯龙, 高辉, 程璋良, 等. 焊接热输入量对铝/钢搅拌摩擦点焊性能影响[J]. 兵器材料科学与工程, 2020, 43(1): 117-121. LIU K L, GAO H, CHENG Z L, et al. Effect of welding heat input on friction stir spot welding performance of aluminum/steel[J]. Ordnance Material Science and Engineering, 2020, 43(1): 117-121. |

| [9] |

Van der REST C, JACQUES P J, SIMAR A. On the joining of steel and aluminium by means of a new friction melt bonding process[J]. Scripta Materialia, 2014, 77: 25-28. DOI:10.1016/j.scriptamat.2014.01.008 |

| [10] |

TANAKA T, MORISHIGE T, HIRATA T. Comprehensive analysis of joint strength for dissimilar friction stir welds of mild steel to aluminum alloys[J]. Scripta Materialia, 2009, 61: 756-759. DOI:10.1016/j.scriptamat.2009.06.022 |

| [11] |

黄幸, 周林, 姜进京. 搅拌摩擦焊工艺参数对超薄铝合金板/高强钢搭接焊接头组织及性能的影响[J]. 有色金属材料与工程, 2019, 40(1): 13-19. HUANG X, ZHOU L, JIANG J J. Effect of friction stir welding parameters on microstructure and mechanical properties of ultra-thin aluminium alloy plate/high strength steel lap joints[J]. Nonferrous Metal Materials and Engineering, 2019, 40(1): 13-19. |

| [12] |

张敏, 相倩, 吕念春, 等. 工具尺寸对铝-钢异种金属搅拌摩擦搭焊接头组织与性能的影响[J]. 机械工程学报, 2020, 56(6): 200-205. ZHANG M, XIANG Q, LV N C, et al. Influence of tool size on the microstructure and mechanical properties of friction stir lap welded dissimilar aluminum-steel joint[J]. Journal of Mechanical Engineering, 2020, 56(6): 200-205. |

| [13] |

HAGHSHENAS M, ABDEL-GWAD A, OMRAN A M, et al. Friction stir weld assisted diffusion bonding of 5754 aluminum alloy to coated high strength steels[J]. Materials & Design, 2014, 55: 442-449. |

| [14] |

CHITTURI V, PEDAPATI S R, AWANG M. Challenges in dissimilar friction stir welding of aluminum 5052 and 304 stainless steel alloys[J]. Materials Science and Engineering Technology, 2020, 51(6): 811-816. |

| [15] |

CHITTURI V, PEDAPATI S R, AWANG M. Effect of tilt angle and pin depth on dissimilar friction stir lap welded joints of aluminum and steel alloys[J]. Materials, 2019, 12(23): 3901. DOI:10.3390/ma12233901 |

| [16] |

TANAKA T, NEZU M, UCHIDA S, et al. Mechanism of intermetallic compound formation during the dissimilar friction stir welding of aluminum and steel[J]. Journal of Materials Science, 2020, 55(7): 1-9. |

| [17] |

杨金帅, 刘含莲, 黄传真, 等. 基于Fluent的钢-铝异种金属搅拌摩擦焊数值模拟研究[J]. 焊接技术, 2020, 49(8): 11-15. YANG J S, LIU H L, HUANG C Z, et al. Numerical simulation of friction stir welding between steel and aluminum dissimilar metal based on Fluent[J]. Welding Technology, 2020, 49(8): 11-15. |

| [18] |

SHI L, WU C S, GAO S, et al. Modified constitutive equation for use in modeling the ultrasonic vibration enhanced friction stir welding process[J]. Scripta Materialia, 2016, 119: 21-26. DOI:10.1016/j.scriptamat.2016.03.023 |

| [19] |

任航, 刘浩, 吴庚毅, 等. 铝/钢搅拌摩擦辅助铆接接头界面特性研究[J]. 精密成形工程, 2019, 11(5): 91-97. REN H, LIU H, WU G Y, et al. Interface characteristics of riveted Al/steel joints by assisted friction stir welding[J]. Journal of Netshape Forming Engineering, 2019, 11(5): 91-97. DOI:10.3969/j.issn.1674-6457.2019.05.013 |

| [20] |

费鑫江, 李俊, 姚蔚峰, 等. 激光功率对钢/铝激光辅助搅拌摩擦焊接头的影响[J]. 热加工工艺, 2019, 48(3): 204-209. FEI X J, LI J, YAO W F, et al. Effect of laser power on laser assisted friction stir welding joint of steel/aluminum[J]. Hot Working Technology, 2019, 48(3): 204-209. |

| [21] |

BANG H S, HONG S M, DAS A, et al. Study on the weldability and mechanical characteristics of dissimilar materials (Al5052-DP590) by TIG assisted hybrid friction stir welding[J]. Metals and Materials International, 2021, 27: 1193-1204. DOI:10.1007/s12540-019-00461-6 |

| [22] |

LIU X, LAN S, NI J. Electrically assisted friction stir welding for joining Al 6061 to TRIP 780 steel[J]. Journal of Materials Processing Technology, 2015, 219: 112-123. DOI:10.1016/j.jmatprotec.2014.12.002 |

| [23] |

THOMÄ M, WAGNERA G, STRAß B, et al. Ultrasound enhanced friction stir welding of aluminum and steel: process and properties of EN AW 6061/DC04-joints[J]. Journal of Materials Science & Technology, 2018, 34: 163-172. |

| [24] |

BANG H S, BANG H S, JEON G H, et al. Gas tungsten arc welding assisted hybrid friction stir welding of dissimilar materials Al6061-T6 aluminum alloy and STS304 stainless steel[J]. Materials & Design, 2012, 37: 48-55. |

| [25] |

PARK K, KIM G Y, NI J. Design and analysis of ultrasonic assisted friction stir welding[C]//ASME 2007 International Mechanical Engineering Congress and Exposition. Seattle, Washington: American Society of Mechanical Engineers, 2007: 731-737.

|

| [26] |

PARK K. Development and analysis of ultrasonic assisted friction stir welding process[D]. Ann Arbor, State of Michigan: the Uni-versity of Michigan, 2009.

|

| [27] |

PADHY G K, WU C S, GAO S. Friction stir based welding and processing technologies-processes, parameters, microstructures and applications: a review[J]. Journal of Materials Science & Technology, 2018, 34(1): 1-38. |

| [28] |

刘小超, 武传松. 超声振动对6061-T4铝合金搅拌摩擦焊接头组织和性能的影响[J]. 焊接学报, 2014, 35(1): 49-53. LIU X C, WU C S. Effect of ultrasonic vibration on microstructure and mechanical properties of friction stir welded joint of 6061-T4 aluminum alloy[J]. Transactions of the China Welding Institution, 2014, 35(1): 49-53. |

| [29] |

贺地求, 胡雷, 赵志峰, 等. 超声功率对2219-T351铝合金搅拌摩擦焊接头组织与性能的影响[J]. 焊接学报, 2020, 41(3): 23-28. HE D Q, HU L, ZHAO Z F, et al. Effect of ultrasonic power on microstructure and properties of 2219-T351 aluminum alloy friction stir welding joint[J]. Transactions of the China Welding Institution, 2020, 41(3): 23-28. |

2022, Vol. 50

2022, Vol. 50