文章信息

- 金启豪, 陈娟, 彭立明, 李子言, 阎熙, 李春曦, 侯城成, 袁铭扬

- JIN Qihao, CHEN Juan, PENG Liming, LI Ziyan, YAN Xi, LI Chunxi, HOU Chengcheng, YUAN Mingyang

- 碳纤维增强树脂基复合材料与铝/镁合金连接研究进展

- Research progress in joining of carbon fiber-reinforced polymer composites and aluminum/magnesium alloys

- 材料工程, 2022, 50(1): 15-24

- Journal of Materials Engineering, 2022, 50(1): 15-24.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000524

-

文章历史

- 收稿日期: 2021-06-03

- 修订日期: 2021-10-19

2. 上海交通大学 材料科学与工程学院 金属基复合材料国家重点实验室, 上海 200240

2. The State Key Lab of Metal Matrix Composites, School of Materials Science and Engineering, Shanghai Jiao Tong University, Shanghai 200240, China

随着环境和能源问题日益严峻,运载工具的轻量化已成为当今人们关注的焦点。在汽车及民用客机领域,载具的轻量化不仅能更好地满足燃油经济性和节能减排需求,也可以进一步提升安全性。铝合金的密度只有低碳钢的1/3,代替钢材成为车身用材,可减重50%,整车质量至少可以减少10%。在新能源汽车领域,电动汽车质量减少10%,对应续航里程可提高5.5%[1]。此外,铝材再制造性、抗腐蚀性以及结构设计柔性都比低碳钢好。因此,铝合金在汽车行业中逐渐成为车身制造的主要材料之一。在奥迪最新款A8L车身上,已大量使用铝镁合金,而特斯拉Model S也已开发出全铝车身,使其具备高续航优势。镁合金作为最轻的金属结构材料,其密度比铝还低30%,比强度与比刚度高,减震性能是铝的30倍,被誉为“21世纪绿色工程金属结构材料”[2]。镁资源在全球的储量极为丰富,尤其是中国拥有全球最丰富的镁矿含量,是镁出口大国,赋予了镁合金研究更大的战略意义。但受限于开采成本和加工技术,目前镁合金在汽车部件上的应用还相对较少,主要局限于压铸件。不过已有学者证实镁铝两种合金的加工成本基本一致[3],随着镁资源的进一步开发与镁合金制备加工技术的完善,镁合金价格会进一步降低,成本优势会更加明显,在轻量化生产上前景广阔[4]。

碳纤维增强树脂基(carbon fiber-reinforced polymer, CFRP)复合材料是以高分子树脂基材料为基体,碳纤维为增强材料,通过复合工艺制备而成的新型材料[5]。它具有高比强度、高比模量,耐疲劳、耐腐蚀、阻尼减震性好,可设计性强等优势。相比金属材料,CFRP还具有各向异性特点,在纤维增强方向具有良好的力学性能[6]。目前碳纤维增强树脂基复合材料已成为最重要的航空结构材料之一。波音787由于在主体结构(包括机翼和机身)上大量采用先进的碳纤维增强树脂基复合材料,其质量比可达到空前的50%,使得波音787比同类飞机燃油消耗节省20%[7]。

由此可见,铝镁等轻合金和CFRP作为优质轻质材料,在轻量化生产中的重要性愈发突显,而且在绝大部分场景下,往往是将两者进行混合使用,获得最大限度的轻量化效果。在汽车领域中,由于CFRP具有极佳的能量吸收率,碰撞吸能水平是钢的6~7倍,比刚度是铝合金的5~7倍,因此其在汽车吸能盒和保险杠中有良好的应用前景,这就要求此类CFRP制成的模块能与车身主体铝镁材料进行有效连接。同理,在航空航天和高铁等尖端领域,虽然CFRP的使用率逐步提升,但是在机体车体的主要承重件和机车架上,仍以金属合金为主。因此,如何实现这两类轻质材料的有效连接,形成强强联合,成为新的研究热点。然而由于复合材料内部增强纤维与高分子基体的润湿性问题,以及CFRP与轻合金物理化学性能的较大差异,轻合金与CFRP的连接存在着一定的挑战。本文将从轻合金与CFRP连接的难点入手,介绍轻合金与CFRP这两类异种材料连接的不同工艺与连接机理,以期为未来轻合金和CFRP连接研究提供新思路。

1 铝镁轻合金和CFRP异种材料连接所面临的挑战对于任何一种纤维增强树脂基复合材料体系来说,基体与增强纤维之间的高黏结性不可或缺,从而可以保证外力作用下,界面可将外部载荷有效地传递到纤维上,发挥其改善复合材料力学性能的作用。典型碳纤维增强复合材料在复合材料的界面相或界面层[8-10]具有纳米以上尺寸的厚度,是与树脂基体相以及纤维增强相在结构上具有明显区别的新相。界面层对于复合材料的强度有两点重要的贡献:一是界面将树脂和纤维统一为一个有机整体,并通过它传递外界力的作用;二是界面可以有效减少材料应力集中的现象,抑制裂纹扩展,防止层压板材进一步被破坏。然而在连接CFRP,特别是较高温连接时,温度很容易超过高分子树脂基的熔点,熔融后的树脂基和碳纤维之间发生脱粘现象,界面层遭到破坏,复合材料无法作为一个整体将外力传递到增强纤维上,CFRP母材强度急剧降低,往往成为连接接头处裂纹的萌生点。此外,CFRP和铝镁等轻合金理化性能上的较大差异(见表 1[11-12])也给异种材料的连接带来诸多困难,比如在激光焊接过程中,热膨胀系数的差异容易导致轻合金和CFRP界面处在冷却时产生裂纹。纤维增强复合材料过低的热导率使得一些焊接工艺在组装时只得采用金属板在上,高分子板在下的结构,相对制约了焊接工艺的应用。

诸多难题给CFRP和铝镁轻合金的连接进一步迈向实际应用带来不小挑战,目前国内外已有许多学者积极投身于研究解决这一系列难题中,研究者们在采用胶接、机械紧固等传统连接方法的同时,探索使用搅拌摩擦焊、摩擦搭接焊等新型连接方法,并且根据传统连接方法遇到的一些问题,尝试采用多种连接方式混合应用的方法,例如胶铆复合工艺、激光辅助摩擦搭接焊等。以下将选取几类典型的轻金属与CFRP连接工艺进行讨论,对目前相关文献内容进行汇总分析,以进一步明确异种材料之间的连接机理,为改进轻金属与CFRP连接工艺夯实基础。

2 铝/镁轻合金和CFRP异种材料连接技术 2.1 胶接(adhesive bonding)胶接是一种在母材之间添加胶黏剂,并依靠胶黏剂与母材间吸附力实现材料大面积接触的固相连接法[13]。胶接法的优势在于其使用的胶黏剂质量极轻,不会给接触面带来额外质量,并且这种工艺不会损伤树脂基及其表面的纤维组织。胶接连接的失效形式主要受到母材强度、界面结合强度和胶黏剂强度这三种因素中强度最弱者的制约,因而断裂形式分为母材基材断裂、界面黏附断裂、胶层内聚断裂以及混合断裂[14]。

母材的表面性能对胶接连接的接头强度起决定性作用,在胶接前进行母材表面的预处理可以有效提高连接强度和接头的延展性,这是因为表面预处理可以增强母材的表面能和表面张力,同时降低其与水分的接触角[15]。典型的表面预处理方法有溶剂清洗、打磨、等离子处理和激光处理等。

然而异种材料理化性能的不同使得胶接面临极大的挑战,如碳纤维增强聚苯硫醚(CF-PPS)的线膨胀系数是AZ31镁合金的两倍。两种材料较大的热膨胀系数差异使得两者结合处的轻合金侧出现显著的残余拉伸应力,降低了结合面的力学性能[16]。热膨胀系数的差异还会导致胶接件在高温服役条件下,胶接接头严重变形甚至发生脱胶的情况。此外,胶接工序耗时极长,待胶黏剂完全固化形成良好接头往往需要一天甚至数天时间,这也进一步制约了胶接工艺在异种材料连接上的应用。

2.2 机械紧固(mechanical fastening)机械紧固法是使用额外的夹紧件如螺丝、铆钉等形成异质材料间有效接头的连接方法。机械紧固工艺由于没有额外热源,可以有效避免热输入引起的接头软化、界面硬脆相生成等问题。此外,机械连接法无需表面预处理,工艺流程简单,易于实现自动化的特点是连接组件最常用的方法[17]。但是机械紧固也存在一定的局限性,一方面紧固件的使用增加了组件的质量,这与轻量化生产的理念相悖,另一方面在紧固件孔周围会形成应力集中现象,这往往会导致接头强度降低并最终造成连接件受腐蚀的问题[18]。Scattina与Caccese等[19-20]研究发现,在蠕变和周围环境作用下,复合物与金属的连接接头强度容易受到螺栓载荷损失的影响,温度与压力的变化会造成材料的松弛,而增加CFRP板材表面质量则可以有效减少螺栓载荷损失。

对于CFRP和轻合金机械紧固工艺来说,铆接是目前研究的重点,因为铆接可以形成可靠的连接接头[21]。由于在铆接过程中下板往往承受更大的变形量,考虑到高分子板材延展性低于金属,因此在CFRP与轻合金的连接实验中,需要将金属板放置在下层而将CFRP板放置在上层[22]。Settineri等[23]在研究自冲铆接工艺连接CFRP与轻合金时发现,接头质量主要取决于两个因素:一是几何参数,如板材厚度和铆钉形状,二是铆接时施加的轴向力。Marannano等[24]通过对铆接接头材料的研究发现,在准静态拉伸实验下铆钉材料对CFRP与轻合金接头的断裂模式有较大影响,钢铆钉是弯曲变形断裂而铝合金铆钉是剪切失效断裂。然而铆接技术也面临着一定的挑战,以应用最广的自冲铆接为例,当下层板件较薄时,铆钉易铆穿下层板材引发腐蚀风险;当下层板材延展性较低时,塑性变形过程中接头底部易发生开裂。

2.3 搅拌摩擦焊(friction stir welding, FSW)搅拌摩擦焊是英国焊接所于1991年发明的一种固相连接技术[25]。搅拌摩擦焊装置示意图如图 1(a)所示,其连接机理十分简单:一个带有特制搅拌针与轴肩的高速旋转搅拌头插入相接的板材中,并沿着焊缝前进,搅拌头与工件高速摩擦产生的局部热量可以软化搅拌针附近的材料,并使材料由搅拌针前进侧流动到搅拌针后退侧(图 1(b))[26]。由于在搅拌摩擦焊接过程中,材料在较高温度下经历了剧烈塑性变形,因此可以产生细小均匀的动态再结晶晶粒[27]。在搅拌摩擦焊接过程中,搅拌头旋转速度、焊接速度、下压量和搅拌针形貌这四种工艺参数均会影响到焊接质量,其中又以旋转速度和焊接速度为主要影响因素。与传统连接方法相比,搅拌摩擦焊具有许多优点,如工序简单耗时短、不会引入附加件质量、操作绿色安全、接头成型质量高等。Nelson等[28]指出,搅拌摩擦焊接不仅可以用来连接金属,还可以用来连接各种各样的高分子材料。

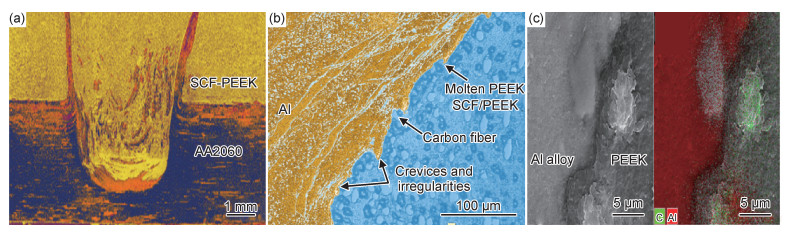

关于使用搅拌摩擦焊连接CFRP与铝镁轻合金的可行性,已有学者做了相关研究。Ratanathavorn团队[29]和Shahmiri团队[30]在采用搅拌摩擦搭接焊时发现,当铝板放置在上,异材板放置在下时,虽然能形成焊接接头,但是高速旋转的搅拌针会将底层的高分子卷入上层金属板,生成夹杂有碎屑状铝合金和高分子材料的粗糙焊缝表面。哈尔滨工业大学的黄永宪教授采用碳纤维增强聚醚醚酮高分子板(CF-PEEK)在上,铝板在下的焊接方法,成功获得了表面光滑无缺陷的焊缝。针对这一现象,黄永宪教授分析认为,此实验中除了采用固定轴肩的搅拌头外,AA2060铝板作为底板,可在搅拌头下压时为上板的高分子板提供足够的支撑力,从而生成更高的摩擦热,能有效弥补导热率低的高分子板在上导致的热量损失[31]。在该实验中,高分子板与铝板的连接机理主要分为以下部分(如图 2[31]所示):首先,高温软化的铝合金随着高速旋转的搅拌头流动渗入上层高分子板中,形成了如图 2(a)所示的铝锚(Al anchor),这种宏观机械互锁的结构能有效提高焊接接头强度,是连接成功的主要原因;其次,受剪切力的作用,塑化后的铝合金在高速旋转的搅拌头作用下,表面生成锯齿状的缝隙,在焊接过程中呈塑性态的树脂基与碳纤维会流入填补这些空隙,并且在随后冷却凝固的过程中受搅拌头下压力的作用与铝板紧密结合起来,形成微观的机械锁合结构(图 2(b));最后是熔融固化后的树脂基与金属氧化物之间的化学键连接作用(图 2(c))。综上所述,铝板和CFRP通过搅拌摩擦焊实现连接的机制可概括为三点:金属锚型的宏观互锁结构、高分子与碳纤维填入铝板缝隙处形成微观嵌合,金属氧化物与高分子官能团之间的化学键作用。

针对胶接技术易于脱胶且残余应力大的局限性,目前已开发出胶铆复合工艺、超声波辅助胶接工艺[32]、激光胶焊工艺[33]等。胶铆复合工艺是在母材接触面涂覆胶接剂后,再进行自冲铆接(self-piercing riveting,SPR)的工艺,铆钉的插入提供了轴向力,使得粘连的两块母材能更好地连接起来。超声波辅助胶接工艺的工作原理是在轴向方向使用超声波震动提供轴向力,使得CFRP与轻合金能更好地粘在一起,超声波震动的位置与时长对接头强度有重要影响,在最优工艺条件下混接接头的强度可提升52%[32]。激光胶焊工艺是在异质材料激光焊接前,先在母材接触面上涂覆一层胶黏剂的方法,大连理工大学的Liu等[34-38]针对异质材料激光胶焊的研究发现,胶黏剂的引入不仅能改善接头防腐蚀性能,胶黏剂在焊接过程中的汽化、分解和膨胀可有效阻止异质材料之间的扩散,此外,胶层的存在使得应力可以均匀地分布在整个焊接区域,提高了接头的抗疲劳性能。

2.4.2 铆接技术改进国内外许多研究者进行了铆接技术的改进,预加热SPR[39-42]和电辅助SPR[43-45]工艺通过铆接前对底层金属板材的加热处理,改善了镁合金和铸铝的延展性,降低了金属板材的大变形抗力,有效消除了SPR过程中产生的裂纹。自冲摩擦铆焊[46]通过旋铆、原位搅拌两个阶段完成整个工艺过程,旋铆阶段铆钉高速旋转产生的摩擦热软化金属,解决了SPR过程中低延展性材料难变形的难题。塞铆焊[47-49]首先在上层板中预先打孔并将实心铆钉“塞”进孔中,后使用电阻塞铆或电弧塞铆实现下层板与同质实心铆钉的焊接,把上层板“锁”在铆钉盖和下层板之间,有效规避了因下层板过薄而铆穿的风险。

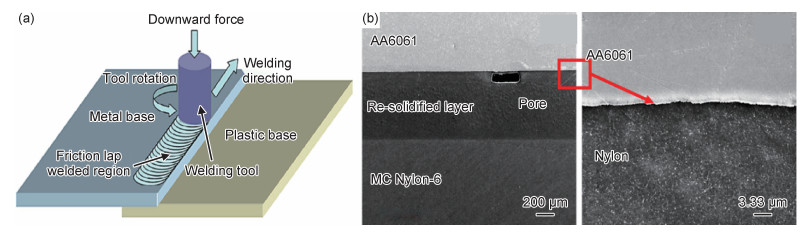

2.4.3 摩擦搭接焊(friction lap welding, FLW)由大阪大学接合科学研究所(JWRI)在2012年发明的摩擦搭接焊是搅拌摩擦焊的变种技术,也是另一种连接轻合金和CFRP的可选手段。图 3为摩擦搭接焊原理图和微观截面图[50]。如图 3(a)所示,摩擦搭接焊的工艺装备与搅拌摩擦焊类似,主要区别在于摩擦搭接焊的搅拌头上没有搅拌针。因而此时搅拌头的主要作用在于下压并加热工件[50]。如图 3(b)可知,由于此时没有搅拌针的旋转作用,FLW的界面未形成明显的微观机械嵌合形貌,而主要是熔融树脂基固化后黏附于金属板上,形成化学键连接作用。同时空气在树脂基熔融阶段易被卷入,在随后的固化阶段形成了气孔。大阪大学的Kimiaki等采用摩擦搭接焊的方法,成功连接了短碳纤维增强尼龙6高分子板和A5052铝板[51],其发现预打磨铝板表面生成的氧化物Al2O3,MgO以及氢氧化物Al(OH)3提供的—O和—OH官能团能和尼龙6中的NH和CH官能团形成氢键,从而提高了界面处铝板和熔融尼龙6的化学结合力,接头的拉伸剪切强度由1.0 kN提升到2.9 kN[52]。接头处铝板上的断裂表面形态可分为以下3种类型:接头界面断裂、裂纹空隙断裂和CFRP母材内聚断裂。此外,在该实验中,Kimiaki等认为空隙断裂并非决定接头强度的唯一影响因素,在低焊接速度下,CFRP母材自身断裂是接头断裂的主要原因,而在高焊接速度和低转速下,往往以接头界面断裂的形式发生断裂[51]。

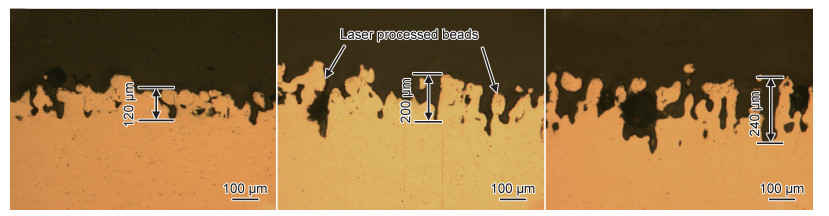

由于FLW的主要连接机理是依靠树脂基与金属板的粘连作用,即化学键连接,因此强度往往较低。提升接头强度可从两方面着手,即提高化学键接合效果和增强机械嵌合作用。Okada等[53]在焊接铝板A2017P-T4和乙烯丙烯酸共聚物(EAA)高分子板时发现,相较于PE与金属板无法连接的情况,EAA特有的官能团羧基(COOH)中的Hδ+会与金属氧化物中带负电的O2-结合生成氢键,从而提高了分子间作用力,改善接头强度。Liu等通过将PE板电晕放电增加官能团的方法也验证了该观点[54]。常用的增强机械嵌合的方法有喷砂法和表面阳极氧化法[53],但是这类方法往往只能在微观尺度上增加金属板的表面粗糙度,机械互锁程度较低,因此接头强度的提升效果较为有限。Wu等[55]采用一种激光辅助的摩擦搭接焊法,即在金属与短纤维增强的CFRP混合焊接前,先在金属板表面使用激光进行预处理,增加金属板表面粗糙度。图 4为激光处理后A5052铝合金的横截面显微组织[55]。从图 4可以看出,激光预处理后的金属板可以在宏观尺度上增加粗糙度,形成了类似于FSW中提到的宏观锚定结构,可以大幅度增加与CFRP的嵌合作用。拉伸实验结果表明,在使用激光进行表面预处理后,拉伸剪切力最大可达到4.9 kN,相较于湿磨预处理,其数值增加了一倍有余。此外,Wu等还观测到,在使用激光辅助摩擦搭接焊后,断裂主要发生在CFRP母材和近界面处熔融固化的CFRP中,而未处理的接头往往在金属与CFRP的界面处发生断裂。

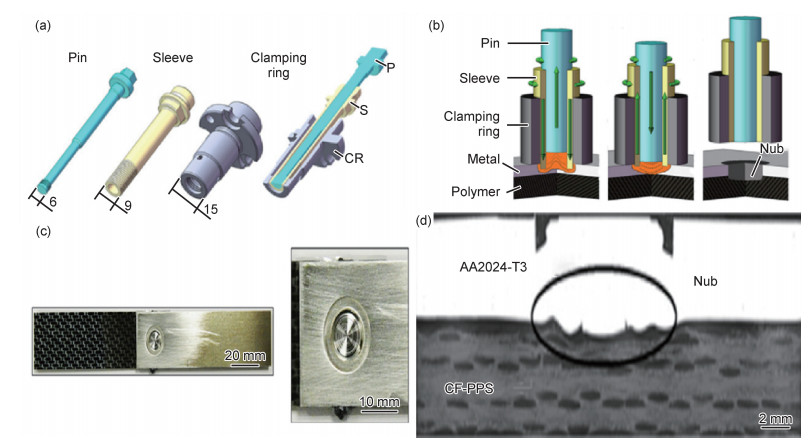

摩擦点连接法是德国Helmholtz-Zentrum Geesthacht研究所基于摩擦点焊(friction spot welding)发明的连接新工艺[56]。André团队[57]和Amancio-Filho团队[11]已成功将该工艺运用到连接镁铝合金和连续碳纤维增强PPS高分子板中。FSpJ的搅拌头包含有三个部分:紧固环、轴肩和搅拌针,这三部分同轴安装且可相互独立运动(图 5(a))[56]。紧固环作为最外层部分,在整个连接过程中起到夹紧固定的作用,轴肩和搅拌针可各自独立旋转,与工件摩擦产生所需热量。连接过程示意图如图 5(b)所示[56],首先搅拌头接触上板(往往为金属板),然后轴肩下压到指定位置同时搅拌针向上回抽。轴肩与金属板之间的摩擦使得接触区温度上升到金属熔点以下,导致合金局部的软化和塑化,塑化的金属随之被压入搅拌针回抽时留下的小孔内,接着轴肩回抽而搅拌针下旋继续挤压塑化的金属紧密填充金属板上的小孔,最后搅拌头抽离接头在压力作用下固化。轴肩与搅拌针只下压到指定深度(大约是金属板厚的40%)的原因,是为了避免高分子的撕裂,损害复合物中的网格状纤维结构。

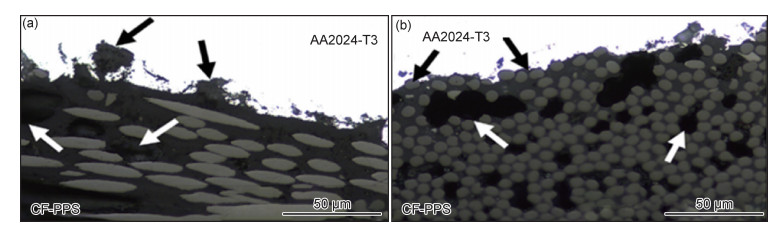

FSpJ的连接接头表面往往呈现光亮无缺陷的同心圆形貌(内圆是材料流动造成,外圆是紧固环留下的压痕),在其横截面上能观测到FSpJ工艺中特有的变形金属板特征,即图 5(d)中椭圆形表示的金属块(metallic nub)[57]。接头的横截面微观形貌图清晰地展现了使用FSpJ连接金属与CFRP的机理[11-12, 57]。同FSW相似,金属的塑性流动变形会造成与CFRP接触侧的金属表面产生孔洞与空隙,熔融的高分子基体便会流入填补这些缺陷(图 6(a)中黑色箭头),冷却固化后形成与金属之间的微观机械互锁结构。此外还可以观测到在金属/高分子板界面处存在一部分裸露的碳纤维,这些连续碳纤维会被塑化的金属包裹起来(图 6(b)中黑色箭头),形成另一种形式的机械互锁结构。碳纤维裸露在外的原因是由于连接接头处的高分子基体在高温下熔化,黏性降低,受到搅拌头施加的下压力便从接头中心位置挤压到边缘,使得该处只剩下碳纤维。而塑化的金属在轴肩与搅拌针轴向力作用下渗入到CFRP表层包裹住这些连续碳纤维。同时,接头中心熔融的高分子会流动铺展到远离搅拌区的整个FSpJ搭接接头区域,在下压力与空冷条件下这一层高分子会逐渐固化,在金属板与CFRP之间形成附着力作用。因此,FSpJ连接金属与CFRP的主要机理便是机械互锁结构和高分子黏附作用。

尽管以搅拌摩擦的方式连接金属与CFRP已被证明是一种可行的方法,但是连接接头的强度较小,往往低于40 MPa,还不能满足实际工业生产需求,表 2[11, 55, 57-60]为摘选自部分文献中CFRP与轻合金的连接接头强度,从表中可以大致看出,混合连接方式的接头强度最高,其次是机械紧固方式,而摩擦点焊相对摩擦搭接焊来说,由于形成宏观Nub结构,接头强度也有显著的提升。但是FLW经过一定的表面处理后强度即有明显提升,这也是后续研究的重点。

| Processing method | Base material | Surface treatment | Joint property | Reference | |

| CFRP | Light alloy | ||||

| Adhesive bonding | 3644 N/4480 N (T) | ||||

| Self-piercing riveting | Cross-ply woven fibers(1.5 mm) | Al alloy 2024 (2.7 mm) | Clean the surface with acetone, the rivets are austenitic steel | 3992 N | [58] |

| Adhesive bonding+self-piercing riveting | 4475 N/5065 N (T) | ||||

| Friction lap welding | 20%(mass fraction, the same below)short fibers PA6 (3 mm) | Al alloy 5052(2 mm) | Polish the metal surface | 1000 N 2900 N | [59] |

| 20% short fibers PA6(3 mm) | Al alloy 5052(2 mm) | Laser pretreatment | 4900 N | [55] | |

| Friction spot joining | 43% carbon fibers PPS(2.1 mm) | AZ31-O(2 mm) | 1500 N | [11] | |

| 43% carbon fibers PPS (2.17 mm) | Al 2024-T3(2 mm) | Additive PPS interlayer | 1900 N 3000 N | [57] | |

| Friction stir spot welding | 40% carbon fibers PP (3 mm) | Al alloy 5182 (1.2 mm) | Anodizing metal surfaces, processing 5 s | 7100 N | [60] |

在航空航天、汽车等领域中,碳纤维增强树脂基复合材料(CFRP)与轻合金的有效连接的需求越来越大。目前连接CFRP和轻合金的常用方法为粘接和机械紧固的方法,胶接法仅靠粘接剂连接工件,不需要施加外加应力和紧固件,并且应力分布均匀,契合了航空航天、汽车等轻量化生产的要求。机械紧固法由于操作简便,便于实现自动化,且接头强度具有良好的静态力学性能和较高的疲劳寿命,已被通用、宝马、捷豹等公司用于异质材料的连接。但它们都有各自的缺点,胶接法对母材表面要求高,在加工前需要进行表面预处理,此外粘接法加工过程较长,且会生成易挥发的有机化合物,造成环境污染。机械紧固不仅增加接头质量,还会造成应力集中,诱发腐蚀的问题。

搅拌摩擦焊作为一种清洁高效的固态连接方式,已被证明是连接轻合金和CFRP的有效方法。其连接机理可概括为以下三点:宏观的金属锚型互锁结构、微观的金属与CFRP嵌合结构以及金属氧化物与树脂基的化学键作用。基于FSW原理的另两种连接方法摩擦搭接焊(FLW)和摩擦点连接(FSpJ)也已被国内外学者证实可用作金属与CFRP的连接方式。FLW由于不配备搅拌针,界面处材料的流动性不及FSW强,因此FLW主要依靠两板结合处熔融固化后的树脂基提供黏附力作用。FSpJ工艺中塑化的材料受到轴肩和搅拌针的下压力作用,流动性较好,因此可以形成宏观的机械锁合Nub结构,使得FSpJ的接头强度高于前两者。此外,FSpJ的连接机理还有树脂基填补金属板空隙和塑化金属包裹碳纤维的微观嵌合结构,以及熔融后固化的高分子层在两板界面处的化学黏附力作用。总的来说,使用FSW及变种工艺连接金属与CFRP的机理可概括为:机械嵌合和化学键连接。

通过总结现有铝镁轻合金与CFRP连接接头力学性能可以发现混合连接方式的接头强度最高,其次是机械紧固方式,而摩擦点焊由于形成宏观Nub结构,接头强度也有显著的提升。FLW通过一定的表面处理技术即可明显提升接头强度。基于以上研究现状,未来在增强铝镁轻合金与CFRP连接接头强度和连接技术改进方面还需进一步研究,具体可从以下方面入手:(1)根据现有研究,增加母材表面粗糙度以及与金属板粘连的熔融高分子面积是提升强度的主要方法。因此,一方面可采取宏观微观相结合、热加工与冷加工相结合的方式,增加母材板材的表面粗糙度,提升金属板与CFRP的机械嵌合效果。而当使用热加工方式提升母材表面粗糙度时,要特别注意激光功率不宜过高,使得母材受热而发生翘曲。另一方面可通过添加中间层树脂基的方法,增加界面处与金属粘连的熔融树脂基的面积。(2)由于CFRP和轻合金理化性能的巨大差异,单一工艺往往无法有效连接,可开发混合连接工艺和新型焊接技术,例如超声波焊在焊接碳纤维增强热塑性材料时,由于不需添加金属网加热元件,实现了结构的一致性,提高了焊接接头的疲劳强度,提升了焊接效率,成为最适合焊接CFRP的方法之一,其在连接轻合金和CFRP具有较好的发展前景。此外,如胶铆焊、摩擦铆焊、激光胶接等连接手段也是后续研究的重点。(3)由于熔融高分子在界面处的流动轨迹尚不明确,因此,可以采用数值模拟方法,预测接头处的温度分布、受力分布和热量输入,提出界面处熔融高分子的流动模型,为进一步优化表面粗糙度工艺指明方向。

| [1] |

覃鑫, 江崧, 刘建. 电动汽车轻质材料连接工艺的探讨[J]. 汽车工艺师, 2017(11): 55-58. QIN X, JIANG S, LIU J. Discussion on the connection technology of lightweight materials for electric vehicles[J]. Auto Manufacturing Engineer, 2017(11): 55-58. DOI:10.3969/j.issn.1672-657X.2017.11.015 |

| [2] |

KULEKCI M K. Magnesium and its alloys applications in automotive industry[J]. The International Journal of Advanced Ma-nufacturing Technology, 2008, 39(9/10): 851-865. |

| [3] |

QUAN G, LI R, GU X, et al. Magnesium alloys-new materials for high-speed train with reduced vibration and noise[C]//Proceedings of the 1st International Workshop on High-Speed and Intercity Railways. Berlin, Heidelberg: Springer, 2012: 349-355.

|

| [4] |

杨越东. 轻质镁合金材料本构模型及汽车前端结构轻量化应用研究[D]. 广州: 华南理工大学, 2018. YANG Y D. Constitutive models of magnesium alloys and the application of lightweight vehicle frontal structure[D]. Guangzhou: South China University of Technology, 2018. |

| [5] |

陈祥宝, 张宝艳, 邢丽英. 先进树脂基复合材料技术发展及应用现状[J]. 中国材料进展, 2009, 28(6): 2-12. CHEN X B, ZHANG B Y, XING L Y. Application and development of advanced polymer matrix composites[J]. Materials China, 2009, 28(6): 2-12. |

| [6] |

陈燕, 葛恩德, 傅玉灿, 等. 碳纤维增强树脂基复合材料制孔技术研究现状与展望[J]. 复合材料学报, 2015, 32(2): 301-316. CHEN Y, GE E D, FU Y C, et al. Review and prospect of drilling technologies for carbon fiber reinforced polymer[J]. Acta Materiae Compositae Sinica, 2015, 32(2): 301-316. |

| [7] |

林德春, 潘鼎, 高健, 等. 碳纤维复合材料在航空航天领域的应用[J]. 玻璃钢, 2007(1): 18-28. LIN D C, PAN D, GAO J, et al. Application of carbon fiber composite materials in aerospace[J]. Fiber Reinforced Plastics, 2007(1): 18-28. |

| [8] |

HUGHES J. The carbon fibre/epoxy interface—a review[J]. Composites Science and Technology, 1991, 41(1): 13-45. DOI:10.1016/0266-3538(91)90050-Y |

| [9] |

曾汉民. 树脂基复合材料界面工程[M]. 北京: 清华大学出版社, 1990. ZENG H M. Resin matrix composite interface engineering[M]. Beijing: Tsinghua University Press, 1990. |

| [10] |

汤佩钊. 复合材料及其应用技术[M]. 重庆: 重庆大学出版社, 1998. TANG P Z. Composite material and application technology[M]. Chongqing: Chongqing University Press, 1998. |

| [11] |

AMANCIO-FILHO S T, BUENO C, dos SANTOS J F, et al. On the feasibility of friction spot joining in magnesium/fiber-reinforced polymer composite hybrid structures[J]. Materials Science and Engineering: A, 2011, 528(10/11): 3841-3848. |

| [12] |

GOUSHEGIR S M, dos SANTOS J F, AMANCIO-FILHO S T. Friction spot joining of aluminum AA2024/carbon-fiber reinforced poly (phenylene sulfide) composite single lap joints: microstructure and mechanical performance[J]. Materials & Design, 2014, 54: 196-206. |

| [13] |

POCIOUS A V. Adhesion and adhesives technology: an introduction[M]. Munich: Carl Hanser Verlag GmbH Co KG, 2021.

|

| [14] |

杨晓莉. 汽车轻量化异种材料胶接接头力学性能研究[D]. 大连: 大连理工大学, 2014. YANG X L. The mechanical properties of adhesive bonded joints for lightweight automotives[D]. Dalian: Dalian University of Technology, 2014. |

| [15] |

KAH P, SUORANTA R, MARTIKAINEN J, et al. Techniques for joining dissimilar materials: metals and polymers[J]. Reviews on Advanced Materials Science, 2014, 36(2): 152-164. |

| [16] |

ZHANG K, YANG Z, LI Y. A method for predicting the curing residual stress for CFRP/Al adhesive single-lap joints[J]. International Journal of Adhesion and Adhesives, 2013, 46: 7-13. DOI:10.1016/j.ijadhadh.2013.05.010 |

| [17] |

BHANDARI V B. Introduction to machine design[M]. New York: Tata McGraw-Hill Education, 2013.

|

| [18] |

GRANDT A F Jr. Materials degradation and fatigue in aerospace structures[R]. West Lafayette: Purdue University, 1997.

|

| [19] |

SCATTINA A, RONCATO D, BELINGARDI G, et al. Investigation of creep phenomenon on composite material for bolt connections[J]. Composite Structures, 2015, 134: 378-383. DOI:10.1016/j.compstruct.2015.08.061 |

| [20] |

CACCESE V, MEWER R, VEL S S. Detection of bolt load loss in hybrid composite/metal bolted connections[J]. Engineering Structures, 2004, 26(7): 895-906. DOI:10.1016/j.engstruct.2004.02.008 |

| [21] |

HOLLAWAY L. Handbook of polymer composites for engineers[M]. England: Woodhead Publishing Ltd, 1994.

|

| [22] |

da SILVA L F, ÖCHSNER A, ADAMS R D. Handbook of adhesion technology[M]. Berlin Heidelberg: Springer-Verlag Berlin Heidelberg, 2011.

|

| [23] |

SETTINERI L, ATZENI E, IPPOLITO R. Self piercing riveting for metal-polymer joints[J]. International Journal of Material Forming, 2010, 3(1): 995-998. |

| [24] |

MARANNANO G, ZUCCARELLO B. Numerical experimental analysis of hybrid double lap aluminum-CFRP joints[J]. Composites Part B, 2015, 71: 28-39. DOI:10.1016/j.compositesb.2014.11.025 |

| [25] |

THOMAS W, NICHOLAS E, NEEDHAM J, et al. GB patent application: 9125978.8[P]. 1991-12-08.

|

| [26] |

MISHRA R S, MA Z Y. Friction stir welding and processing[J]. Materials Science and Engineering: R, 2005, 50(1/2): 1-78. |

| [27] |

RHODES C, MAHONEY M, BINGEL W, et al. Effects of friction stir welding on microstructure of 7075 aluminum[J]. Scripta Materialia, 1997, 36(1): 69-75. DOI:10.1016/S1359-6462(96)00344-2 |

| [28] |

SORENSON C D, NELSON T W, STRAND S, et al. Joining of thermoplastics with friction stir welding[C]//2nd International Friction Stir Welding Symposium. Gothenburg, Sweden: 2IFSWS, 2000: 136-145.

|

| [29] |

RATANATHAVORN W, MELANDER A. Dissimilar joining between aluminium alloy (AA 6111) and thermoplastics using friction stir welding[J]. Science and Technology of Welding and Joining, 2015, 20(3): 222-228. DOI:10.1179/1362171814Y.0000000276 |

| [30] |

SHAHMIRI H, MOVAHEDI M, KOKABI A. Friction stir lap joining of aluminium alloy to polypropylene sheets[J]. Science and Technology of Welding and Joining, 2017, 22(2): 120-126. DOI:10.1080/13621718.2016.1204171 |

| [31] |

HUANG Y, MENG X, XIE Y, et al. Joining of carbon fiber reinforced thermoplastic and metal via friction stir welding with co-controlling shape and performance[J]. Composites Part A, 2018, 112: 328-336. DOI:10.1016/j.compositesa.2018.06.027 |

| [32] |

WANG H, HAO X, ZHOU H, et al. Study on ultrasonic vibration-assisted adhesive bonding of CFRP joints[J]. Journal of Adhesion Science and Technology, 2016, 30(17): 1842-1857. DOI:10.1080/01694243.2016.1168338 |

| [33] |

REN D X, LIU L M, LI Y F. Investigation on overlap joining of AZ61 magnesium alloy: laser welding, adhesive bonding, and laser weld bonding[J]. The International Journal of Advanced Manufacturing Technology, 2012, 61(1/4): 195-204. |

| [34] |

WANG H Y, LIU L M. Analysis of the influence of adhesives in laser weld bonded joints[J]. International Journal of Adhesion and Adhesives, 2014, 52: 77-81. DOI:10.1016/j.ijadhadh.2014.04.005 |

| [35] |

WANG H Y, ZHANG Z D, LIU L M. The effect of galvanized iron interlayer on the intermetallics in the laser weld bonding of Mg to Al fusion zone[J]. Journal of Materials Engineering and Performance, 2013, 22(2): 351-357. DOI:10.1007/s11665-012-0260-x |

| [36] |

WANG H Y, REN D X, LIU L M. The microstructures investigation in laser welding bonding AZ31B Mg alloy to 6061 Al alloy joint[J]. China Welding, 2013, 22(1): 21-26. |

| [37] |

LIU L M, WANG H Y. Microstructure and properties analysis of laser welding and laser weld bonding Mg to Al joints[J]. Metallurgical and Materials Transactions A, 2011, 42(4): 1044-1050. DOI:10.1007/s11661-010-0521-y |

| [38] |

LIU L M, REN D X, LI Y F. Static mechanics analyses of different laser weld bonding structures in joining AZ61 Mg alloy[J]. International Journal of Adhesion and Adhesives, 2011, 31(7): 660-665. DOI:10.1016/j.ijadhadh.2011.06.009 |

| [39] |

WANG J W, LIU Z X, SHANG Y, et al. Self-piercing riveting of wrought magnesium AZ31 sheets[J]. Journal of Manufacturing Science and Engineering, 2011, 133(3): 031009. DOI:10.1115/1.4004138 |

| [40] |

EASTON M, BEER A, BARNETT M, et al. Magnesium alloy applications in automotive structures[J]. JOM, 2008, 60(11): 57-62. DOI:10.1007/s11837-008-0150-8 |

| [41] |

DURANDET Y, DEAM R, BEER A, et al. Laser assisted self-pierce riveting of AZ31 magnesium alloy strips[J]. Materials & Design, 2010, 31(Suppl 1): 13-16. |

| [42] |

邓琳, 楼铭, 李永兵, 等. 面向超高强度钢与轻金属的自冲铆接装置及方法: CN104384422A[P]. 2015-03-04. DENG L, LOU M, LI Y B, et al. Self-piercing riveting device and method for ultra-high-strength steel and light metal: CN104384422A[P]. 2015-03-04. |

| [43] |

LOU M, LI Y B, LI Y T, et al. Behavior and quality evaluation of electroplastic self-piercing riveting of aluminum alloy and advanced high strength steel[J]. Journal of Manufacturing Science and Engineering, 2013, 135(1): 011005. DOI:10.1115/1.4023256 |

| [44] |

林忠钦, 李永兵, 楼铭, 等. 电致塑性自冲铆接装置: CN101920302A[P]. 2010-12-22. LIN Z Q, LI Y B, LOU M, et al. Electroplastic self-piercing riveting device: CN101920302A[P]. 2010-12-22. |

| [45] |

楼铭. 双相钢电辅助自冲铆接机理与方法研究[D]. 上海: 上海交通大学, 2015. LOU M. Study on mechanism and process of electric-aided self-piercing riveting of dual-phase steels[D]. Shanghai: Shanghai Jiao Tong University, 2015. |

| [46] |

李永兵, 楼铭, 李亚庭, 等. 机械-固相复合连接装置及其连接方法: CN103240564A[P]. 2013-08-14. LI Y B, LOU M, LI Y T, et al. Mechanical-solid phase joining device and methods: CN103240564A[P]. 2013-08-14. |

| [47] |

LING Z, LI Y, LUO Z, et al. Resistance element welding of 6061 aluminum alloy to uncoated 22MnMoB boron steel[J]. Materials and Manufacturing Processes, 2016, 31(16): 2174-2180. DOI:10.1080/10426914.2016.1151044 |

| [48] |

MESCHUT G, JANZEN V, OLFERMANN T. Innovative and highly productive joining technologies for multi-material lightweight car body structures[J]. Journal of Materials Engineering and Performance, 2014, 23(5): 1515-1523. DOI:10.1007/s11665-014-0962-3 |

| [49] |

MESCHUT G, HAHN O, JANZEN V, et al. Innovative joining technologies for multi-material structures[J]. Welding in the World, 2014, 58(1): 65-75. DOI:10.1007/s40194-013-0098-3 |

| [50] |

LIU F, LIAO J, NAKATA K. Joining of metal to plastic using friction lap welding[J]. Materials & Design, 2014, 54: 236-244. |

| [51] |

KIMIAKI N, XIAO B, ATSUKI T, et al. Dissimilar materials joining of Al alloy/CFRTP by friction lap joining[J]. Transactions of JWRI, 2015, 44(1): 9-14. |

| [52] |

贺福. 碳纤维的电热性能及其应用[J]. 化工新型材料, 2005, 33(6): 7-8. HE F. The electrothermal property and application of carbon fiber[J]. New Chemical Materials, 2005, 33(6): 7-8. DOI:10.3969/j.issn.1006-3536.2005.06.003 |

| [53] |

OKADA T, UCHIDA S, NAKATA K. Effect of anodizing on direct joining properties of aluminium alloy and plastic sheets by friction lap joining[J]. Welding International, 2018, 32(2): 85-94. DOI:10.1080/09507116.2017.1346893 |

| [54] |

LIU F, LIAO J, GAO Y, et al. Effect of plasma electrolytic oxidation coating on joining metal to plastic[J]. Science and Technology of Welding and Joining, 2015, 20(4): 291-296. DOI:10.1179/1362171815Y.0000000012 |

| [55] |

WU L, XIAO B, NAGATSUKA K, et al. Achieving strong friction lap joints of carbon-fiber reinforced plastic and metals by modifying metal surface structure via laser-processing pretreatment[J]. Composite Structures, 2020, 242: 112167. DOI:10.1016/j.compstruct.2020.112167 |

| [56] |

AMANCIO-FILHO S, dos SANTOS J. Method for joining metal and plastic workpieces: US Patent 8567032[P]. 2013-10-29.

|

| [57] |

ANDRÉ N M, GOUSHEGIR S M, dos SANTOS J F, et al. Friction spot joining of aluminum alloy 2024-T3 and carbon-fiber-reinforced poly (phenylene sulfide) laminate with additional PPS film interlayer: microstructure, mechanical strength and failure mechanisms[J]. Composites Part B, 2016, 94: 197-208. DOI:10.1016/j.compositesb.2016.03.011 |

| [58] |

di FRANCO G, FRATINI L, PASTA A. Analysis of the mechanical performance of hybrid (SPR/bonded) single-lap joints between CFRP panels and aluminum blanks[J]. International Journal of Adhesion and Adhesives, 2013, 41: 24-32. DOI:10.1016/j.ijadhadh.2012.10.008 |

| [59] |

NAGATSUKA K, YOSHIDA S, TSUCHIYA A, et al. Direct joining of carbon-fiber-reinforced plastic to an aluminum alloy using friction lap joining[J]. Composites Part B, 2015, 73: 82-88. DOI:10.1016/j.compositesb.2014.12.029 |

| [60] |

OGAWA Y, AKEBONO H, TANAKA K, et al. Effect of welding time on fatigue properties of friction stir spot welds of Al to carbon fibre-reinforced plastic[J]. Science and Technology of Welding and Joining, 2019, 24(3): 235-242. DOI:10.1080/13621718.2018.1535781 |

2022, Vol. 50

2022, Vol. 50