文章信息

- 相宁, 张晓雯, 葛勇, 丁尧, 郑梦瑶, 颜悦

- XIANG Ning, ZHANG Xiao-wen, GE Yong, DING Yao, ZHENG Meng-yao, YAN Yue

- 注射成型热塑性聚氨酯制件的取向形态演变和力学性能

- Orientation morphology evolution and mechanical properties of injection molded thermoplastic polyurethane

- 材料工程, 2021, 49(12): 156-163

- Journal of Materials Engineering, 2021, 49(12): 156-163.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000121

-

文章历史

- 收稿日期: 2021-02-07

- 修订日期: 2021-10-04

2. 北京市先进运载系统 结构透明件工程技术研究中心, 北京 100095

2. Beijing Engineering Research Centre of Advanced Structural Transparencies for the Modern Traffic System, Beijing 100095, China

热塑性聚氨酯(thermoplastic polyurethanes,TPU)弹性体是一种具有微相分离结构的嵌段共聚物,由二异氰酸酯构成了材料的硬段,由长链的多元醇构成了材料的软段,分别决定了材料的高温性能和低温性能[1-2]。TPU材料聚合单体种类丰富且软硬段比例调节范围大,使TPU材料具有优异的使用性能,在诸多领域中得到广泛的应用[3-5]。注射成型技术作为TPU的一种重要成型技术,其优势在于可以实现大曲率、大厚度及复杂结构制件的一体化成型。然而注射成型工艺参数会对TPU制件的微观结构产生影响,进而影响注射成型TPU制件的使用性能。

对于大多数结晶型聚合物而言,结晶形态的变化是改变力学性能的主要原因[6-7],而对于非晶聚合物而言,成型过程中分子链的取向和非均匀冷却产生的应力集中是影响力学性能的主要因素[8-9]。Frick和Mikoszek[10]通过改变注射成型过程的熔体温度来研究温度场对芳香族聚氨酯材料的微观结构演变和力学性能的影响,实验结果表明,随着熔体温度的变化,晶体结构存在多样性,拉伸变形能力随着熔体温度的升高而提高。赵中国等[11]通过控制微注塑过程的注射速度研究了聚丙烯/聚酰胺6共混体系微观形态演变和力学性能的影响,发现随着注射速度的增加,能够促进PA6相取向形成纤维,而样品的拉伸强度随着注射速度的提高先提高后降低。黄峡宏等[12]实验研究了注射成型聚苯乙烯的取向和残余应力,发现熔体温度对残余应力影响最为显著,并且近浇口的分子取向比远浇口的高。王忠辉等[13]研究了注射速度对聚甲基丙烯酸甲酯(PMMA)制件光学性能及双折射分布的影响,结果表明,提高注射速度有助于分子解取向降低应力双折射率,随着测量点远离浇口位置,应力双折射率会在浇口前方出现一个峰值,并以此为中心向四周降低。奚国栋等[14]以聚碳酸酯(PC)和丙烯腈-丁二烯-苯乙烯共聚物(ABS)两种材料为例通过模拟计算的方法研究了熔体流动路径上制件收缩和应力分布情况,实验结果表明对于无定形材料制件在长度和宽度方向的收缩基本保持不变,残余应力沿壁厚方向分布, 在远浇口处中间的拉应力区应力值增大。邱庆军等[15]通过模拟仿真技术研究了薄壁塑件注射成型过程的热残余应力,发现在厚度方向上为表层压力大,芯层压力小,并且在熔体流动方向上表现为浇口处最大,远离浇口后应力值迅速下降并保持稳定。

虽然有学者对注射成型制件在远、近浇口区域微观结构和宏观性能的区别展开了相关的研究[16-17],但是针对TPU这种具有微相分离结构的弹性体材料相关研究却鲜见报道。此外,由于TPU独特的微相分离结构使其力学性能受微观结构影响很大[18],因此研究注射成型制件不同区域的微观结构和力学性能的差异具有重要应用价值。本工作深入研究了TPU注射成型制件不同区域的残余应力、取向结构和拉伸性能及差异性分析,建立了取向结构和残余应力对拉伸力学的影响机理,为相关模具设计和制备高性能的TPU注射成型制件提供了理论参考。

1 实验材料与方法 1.1 实验原料实验所用TPU原材料为一种聚醚型脂肪族透明TPU,熔融指数为13.18 g/10 min(190 ℃/2.16 kg),数均分子量Mn=70928。

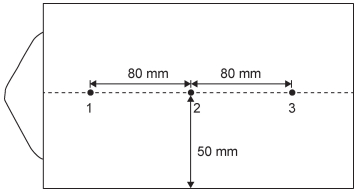

1.2 注射成型实验利用鼓风烘箱(101-3AB型)在85 ℃下对原料干燥4 h,确保原料干燥充分。TPU制件为注射成型的长方形平板,制件扇形进胶口位于短边侧,制件理论尺寸为200 mm×100 mm×2 mm(长×宽×厚)。利用小型液压注射机(KM-CX-130/750型,螺杆直径为50 mm)成型,注射成型基本工艺参数如表 1所示。在模具的定模侧分型面沿流动方向的中心线上安装3个型腔压力传感器(6157BAG型)用于测量熔体在填充过程中型腔压力的变化,安装位置如图 1所示,图中1代表近浇口区域,2代表制件中间区域,3代表远浇口区域。

| Melt temperature/ ℃ |

Mold temperature/ ℃ |

Injection volume/ cm3 |

Injection speed/ (mm·s-1) |

Cooling time/s |

| 170 | 30 | 71.5 | 3 | 120 |

|

图 1 型腔压力传感器安装位置示意图 Fig. 1 Schematic diagram of cavity pressure sensor placement |

当透明高分子材料内部分子结构产生各向异性时就会发生光学双折射现象,根据应力-光学定律[19]可知平面偏振光垂直射入试样后,产生双折射沿受力点主应力方向分成两束平面偏振光,这两束光的光程差与光通过处的残余应力成正比,即:

|

(1) |

式中:δ为偏振光在光线通过处由于折射率不同导致的光程差(OPD),nm; σ1和σ2分别为第一和第二方向上的主应力,MPa; d为样品厚度,mm; c为材料的光弹系数,Pa-1, 是材料的固有属性,当测试温度固定时,可以认为c是一个固定值[20]。因此,当试样厚度一致时,可以通过光程差大小以及分布来表征制件的残余应力大小和分布。

分别在制件的近浇口区域、中间区域和远浇口区域按照图 2所示的方式进行取样用于制件截面的光程差测量,取样宽度为2 mm。并且规定,平行于熔体流动方向标记为PF方向,垂直于熔体流动方向标记为VF方向,制件厚度方向标记为TD方向。本工作采用宽量程2D双折射测定仪(WPA-100-L型),在恒定室温的条件下,通过双折射法测定制件整体的光程差分布以及裁切样品的光程差分布。

|

图 2 TPU制件厚度截面双折射测量的样品取样示意图 Fig. 2 Schematic diagram of sample cutting position for birefringence measurement on the thickness section |

利用万能试验机分别对制件不同区域(近浇口区域、中间区域和远浇口区域)在PF方向和VF方向上的拉伸性能进行测试。测试方法参考GB/T528-2009,其中横梁位移速度为500 mm/min,哑铃样条为1A型。

1.3.3 小角X射线散射(SAXS)本实验所用的样品与双折射实验时所用的样品为同一组。实验所用仪器为二维X射线衍射仪(Ganesha型)。在每个测试样品的裁切面上靠近中心区域选取一个测试点,测试时X射线垂直于样品的裁切面透过样品,长条形样品竖直放置。散射图样通过PILATUS 300K探测器收集,样品与探测器之间的距离为1050 mm。每个测试点的扫描时间为1800 s。

散射矢量q可以由式(2)计算得到。

|

(2) |

式中:λ为X射线波长,nm;θ为散射角度, (°)。由于TPU具有微相分离结构,硬段自身发生聚集形成硬域,当硬域发生取向时,可以通过二维SAXS图谱沿方位角进行强度积分得到方位角积分曲线,会发现散射强度随着方位角变化而产生强度峰。通过式(3)就能计算硬域的取向度(Π)。

|

(3) |

式中:FWHM为强度峰的半峰宽。Π的数值越大,表明取向程度越大。

1.3.4 广角X射线散射(WAXS)对沿PF方向上裁切的样品进行WAXS测试,如图 2所示。测试时所用测试仪器和每个样品的测试位置均与SAXS相同。其中样品到探测器之间的距离变为100 mm,每个测试点的扫描时间为1800 s。

Herman’s取向函数可以用来表征材料的取向程度[21]。通过二维WAXS图谱沿方位角进行强度积分得到方位角积分曲线。在0°到90°的方位角范围内, 利用方位角积分曲线通过式(4),(5)计算得到Herman’s取向函数。

|

(4) |

|

(5) |

式中:for为Herman’s取向函数;ϕ为分子链主轴与取向方向的夹角,在WAXS测试中ϕ为方位角度,I(ϕ)为方位角积分强度。当假如for=1,那么强度的峰值趋向ϕ=0°,假如for=-1/2,那么强度的峰值趋向ϕ=90°(反平行)。当for=0时意味着散射强度曲线可能是恒定值(完全无取向)。

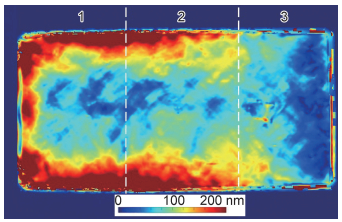

2 结果与分析 2.1 TPU制件残余应力分布图 3为制件整体光程差分布图。通过图 3可知,制件整体残余应力主要分布在近浇口边缘区域,并沿熔体填充的方向逐渐减小,在远浇口区域制件整体残余应力最小。

|

图 3 TPU制件整体光程差分布图 Fig. 3 Optical path difference distribution of the TPU part |

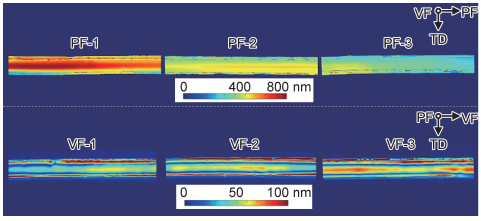

为深入分析流动场对制件残余应力的影响规律和机理,按照图 2所示位置分别沿PF方向和VF方向进行裁片取样,测量制件在截面上的残余应力分布,结果如图 4所示。其中PF-1, PF-2和PF-3分别是近浇口区域、中间区域和远浇口区域PF方向上取样件截面光程差分布图,VF-1, VF-2和VF-3分别是近浇口区域、中间区域和远浇口区域VF方向上取样件截面光程差分布图。通过对比发现,制件截面在PF方向上的残余应力远大于VF方向,且在VF方向上,取样位置对制件截面残余应力的变化无明显影响。这是因为由熔体剪切流动产生的分子链取向方向与PF方向一致,因此在PF方向上制件截面的各向异性显著,呈现出较大的残余应力,而熔体流动对VF方向上制件截面的各向异性没有明显的影响,故在VF方向上制件截面在不同测试位置的残余应力较小且数值相近。热残余应力主要是由熔体不均匀冷却引起的[22],因此与取样方向无关,而VF方向上残余应力较小且数值相近说明在成型过程中形成的热残余应力对制件的光程差影响较小,故熔体流动路径上残余应力的变化主要归因于分子取向导致的流动残余应力。

|

图 4 TPU制件在不同取样位置的截面光程差分布图 Fig. 4 Optical path difference distribution of the injection molded TPU parts in the cross section at different sampling areas |

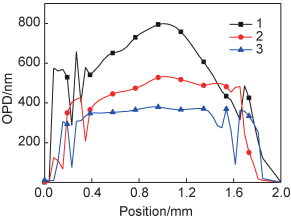

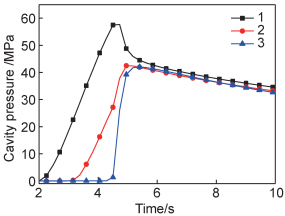

在PF方向上,制件截面的残余应力随着距浇口距离增大而降低。为进一步研究PF方向上样品截面残余应力的变化规律,在制件截面上沿TD方向的中心线进行光程差的定量分析,如图 5所示,中心线上光程差最大值和平均值,结果如表 2所示。通过图 5和表 2可知,近浇口区域的光程差(最大值为799 nm,平均值为519 nm)远大于中间区域(光程差的最大值为532 nm,平均值为358 nm)和远浇口区域(光程差的最大值为380 nm,平均值为275 nm)的光程差。图 6为型腔内熔体压力曲线,由图 6可知,当注射结束瞬间型腔压力达到最大值,且在熔体注射过程中近浇口区域的型腔压力远大于中间区域和远浇口区域,存在明显的压力降,但中间区域与远浇口区域型腔压力相差不大。剪切应力与型腔压力降存在线性关系[12],因此,近浇口区域较大的剪切应力使分子链沿熔体流动方向取向明显,导致近浇口区域的残余应力远大于中间区域和远浇口区域。当熔体从制件中间区域流向远浇口区域时,型腔压力基本保持一致,说明流动过程中剪切应力较小,因此在熔体流动过程中分子取向不明显,制件截面的残余应力进一步降低。

|

图 5 制件截面在TD方向中心线上的光程差分布曲线 Fig. 5 Optical path difference distribution curves on the center line of the part section in the TD direction |

| Area | OPD/nm | |

| Max | Ave | |

| Near gate area | 799 | 519 |

| Middle area | 532 | 358 |

| Far gate area | 380 | 275 |

|

图 6 型腔内熔体压力曲线 Fig. 6 Melt pressure curves in cavity |

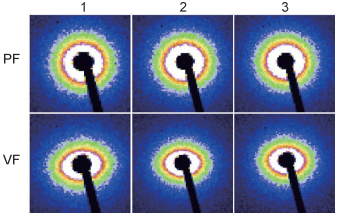

通过2.1节分析可知,熔体流动使分子整体上沿熔体流动方向发生取向,从而在PF方向上有较大的残余应力。但TPU材料由于其特殊的微相分离结构,在熔体状态下,软硬段相容,为均相材料,随着熔体冷却,分子链段不仅会发生解取向,硬段还会团聚形成硬域。同时,由于软硬段的运动能力相差较大,因此解取向程度也不同。综上所述,TPU分子链、硬域和硬段之间的取向程度是不同的。本节通过SAXS分析TPU制件在不同取样位置和不同取样方向上硬域的取向程度。图 7为TPU制件在不同取样位置的SAXS图谱,其中散射图样的子午线方向垂直于裁切样品的长边。对比发现,在VF方向上散射图样呈椭圆形,散射强度随方位角改变而发生了变化;在PF方向上散射图样呈圆形,散射强度随方位角变化不明显,说明硬域沿VF方向发生了取向。

|

图 7 TPU制件在不同取样位置的二维SAXS散射图谱 Fig. 7 SAXS patterns of the specimens cut from different areas |

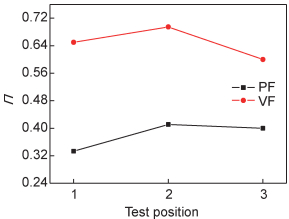

对图 7中的二维图谱沿方位角进行强度积分,得到了图 8中的方位角积分曲线,其中ϕ=0°在散射图样的子午线上。根据式(3)利用方位角积分曲线中的强度峰的半峰宽进一步计算得到了在不同取样位置和不同方向上硬域取向度的变化规律如图 9所示。通过图 9发现,在不同测试区域,相较于PF方向,硬域在VF方向上散射强度随方位角的变化更加显著。在VF方向上硬域的取向度大约是PF方向上的2倍。这是因为,分子链由于熔体流动整体上沿PF方向排列,导致硬段依靠分子间作用力相互团聚形成硬域时,更倾向于沿VF方向增长,呈现出硬域沿VF方向发生取向的现象。因此,硬段沿PF方向的取向度提高有助于硬域在VF方向上提高取向度。

|

图 8 TPU制件在不同取样位置的SAXS方位角积分曲线 (a)PF方向;(b)VF方向 Fig. 8 SAXS intensity-azimuthal angle curves of the specimens cut at different areas (a)PF direction; (b)VF direction |

|

图 9 TPU制件在不同取样位置的硬域取向度 Fig. 9 Orientation degree of the hard domains in different areas |

此外,硬域的取向程度由近浇口区域至远浇口区域呈现出先增长后减小的趋势。在VF方向上,硬域在近浇口区域的取向度为0.65,在制件中间区域的取向度增加到0.7,而在远浇口区域硬域的取向度降为0.6;在PF方向上,近浇口区域的硬域取向度为0.33,在制件中间区域取向度增加到0.4,远浇口区域的取向度为0.39。这可能是因为,硬段在不同区域取向程度不同导致的,在制件中间区域硬段沿PF方向取向程度最大,因此其团聚形成的硬域内部排列更加规整,提高了硬域的取向程度,反之硬域的取向程度降低。

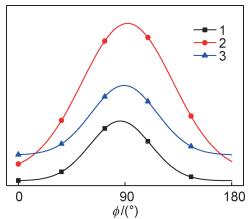

2.3 TPU制件硬段取向度为了进一步研究TPU分子链中硬段在PF方向上取向程度的变化规律,利用WAXS对沿PF方向上裁切的样品进行表征。对二维WAXS散射图谱沿方位角进行强度积分,得到图 10中的方位角积分曲线。由图 10可知,在PF方向上,散射强度随方位角改变而发生了变化,说明TPU制件在各取样位置存在不同程度的硬段取向。为了对硬段的取向程度进行量化表征,对不同取样位置的样品进行了Herman’s取向函数的计算,计算结果如图 11所示。在PF方向上,Herman’s取向函数的数值沿熔体流动方向表现为先减小后增大的趋势。这是因为,在近浇口区域由于熔体最先接触壁面形成了较厚的凝固层,后续熔体在经过这个位置时剪切速率和剪切力增大,分子链的取向程度增加,而在熔体注射后期,近浇口区域的熔体流动速度缓慢且熔体温度较高,冷却时间最长,使硬段有较长的时间进行松弛,解取向充分;在制件中间区域,虽然分子链取向能力弱于近浇口区域,但熔体温度较低,硬段在较高剪切速率下形成的取向不能有效松弛而得到了保留,最终使制件中间区域的硬段取向程度高于近浇口区域;在制件的远浇口区域,由于熔体最后到达,形成的凝固层厚度较薄,剪切速率和剪切力较小,从而硬段取向程度较小,因此制件远浇口区域的硬段取向程度小于制件中间区域。这一结果也验证了2.2节中硬域取向度变化规律的分析。

|

图 10 TPU制件在不同取样位置的WAXS方位角积分曲线 (ϕ=0°在子午线方向) Fig. 10 WAXS intensity-azimuthal angle curves of the specimens cut from different areas (ϕ=0 is on the meridian) |

|

图 11 Herman’s取向函数在不同取样位置的变化规律 Fig. 11 Variation of Herman's orientation function at different sampling positions |

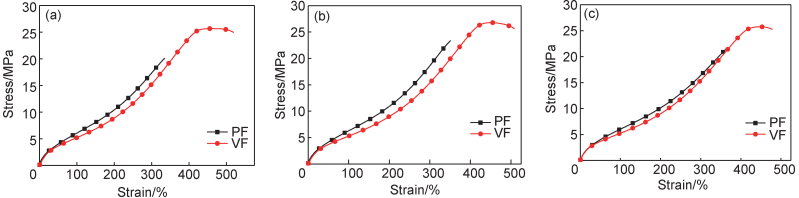

图 12为制件在PF和VF两个方向拉伸应力-应变曲线,其中图 12(a)为近浇口区域,图 12(b)为制件中间区域,图 12(c)为远浇口区域。通过图 12可以发现,由于分子链沿熔体流动方向取向,使制件在不同取样方向上力学性能也呈现明显的各向异性。在PF方向上,试样的拉伸力学性能表现为较高的定伸应力和较小的断裂伸长率;在VF方向上,试样的拉伸性能表现为较大的断裂伸长率和拉伸强度。这是因为熔体流动导致在PF方向上产生流动残余应力,应力方向与熔体流动方向一致,且残余应力为拉应力,从而加速了试样沿PF方向拉伸时的断裂过程,使PF方向上的断裂伸长率明显低于VF方向。同时,硬段沿PF方向发生取向提高了沿该方向拉伸过程中主价键的受力比例,使拉伸过程中抗变形能力增加从而提高了材料的定伸应力。但是在PF方向上较低的断裂伸长率最终导致在PF方向上较低的拉伸强度。

|

图 12 TPU制件不同区域在不同测试方向上的拉伸应力-应变曲线 (a)近浇口区域;(b)中间区域;(c)远浇口区域 Fig. 12 Tensile stress-strain curves of TPU parts in different test directions (a)near gate area; (b)middle area; (c)far gate area |

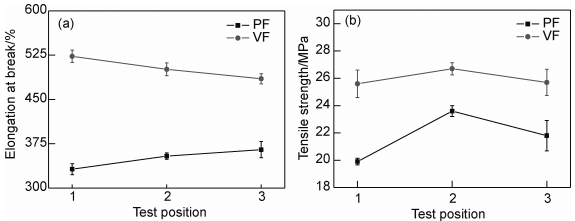

为进一步研究流动场对力学性能的影响规律,对不同取样位置样品的拉断伸长率和拉伸强度进行了对比,结果如图 13所示。由图 13 (a)可知,在PF方向上,试样的断裂伸长率随取样位置距浇口的距离增大而增大,而在VF方向上呈现单调递减的趋势。这是因为残余应力由近浇口向远浇口呈现单调递减的趋势,使制件在PF方向上的断裂伸长率得到提高,相应的在VF方向上断裂伸长率降低。由图 13 (b)可知,在PF方向上拉伸强度随着取样位置距浇口的距离增大呈现出先增大后减小的趋势,制件在中部区域的拉伸强度为23.6 MPa,而在近浇口区域和远浇口区域的拉伸强度分别为19.9 MPa和21.8 MPa;在VF方向上,拉伸强度随取样位置的改变未发生明显变化,拉伸强度只在制件中间区域略微提高。结合2.3节和图 12分析结果可知,在PF方向上,由于硬段取向度在熔体流动路径上也是呈现出先增大后减小的趋势,与拉伸强度的变化规律相一致,说明硬段沿PF方向取向有助于拉伸强度的提高。在VF方向上,由于硬域在制件中间区域取向度最高,说明其内部硬段排列规整,在拉伸后期可以承受更大的拉力,但硬域内部的作用力是分子间作用力,对拉伸强度提高的作用有限,因此在VF方向上,拉伸强度只在制件中间区域略微提高。

|

图 13 TPU制件在不同取样位置的拉伸力学数据 (a)拉断伸长率;(b)拉伸强度 Fig. 13 Tensile mechanical data of the TPU at different sampling positions (a)elongation at break; (b)tensile strength |

(1) TPU制件在近浇口区域残余应力最大,在PF方向上制件截面光程差平均值为519 nm,且残余应力沿熔体流动路径逐渐变小,在远浇口区域PF方向上制件截面光程差平均值降为275 nm。熔体流动路径上残余应力主要是分子沿熔体流动方向取向引起的流动残余应力。

(2) TPU制件的硬段沿熔体流动方向取向,而硬域沿垂直于熔体流动方向取向;由近浇口区域到远浇口区域,硬段和硬域的取向度呈现出先增大后减小的趋势。

(3) TPU制件的力学性能呈现明显的各向异性:在PF方向上,试样的拉伸力学性能表现为较高的定伸应力和较小的断裂伸长率;在VF方向上,试样的拉伸力学性能表现为较大的断裂伸长率和拉伸强度。制件中间区域的拉伸强度最高,硬段和硬域取向度的提高有助于提升拉伸强度;PF方向上,制件近浇口区域的断裂伸长率最小,分子链取向度的提高降低了拉断伸长率。

| [1] |

唐亚夫. 黏结型TPU的合成方法及应用简述[J]. 化学推进剂与高分子材料, 2016, 14(3): 9-14. TANG Y F. Brief description for synthesis methods and applications of adhesion type TPU[J]. Chemical Propellants & Polymeric Materials, 2016, 14(3): 9-14. |

| [2] |

KULL L K, BASS R W, CRAFT G, et al. Synthesis and characterization of an ultra-soft poly (carbonate urethane)[J]. European Polymer Journal, 2015, 71: 510-522. DOI:10.1016/j.eurpolymj.2015.08.015 |

| [3] |

CHARLON M, HEINRICH B, MATTER Y, et al. Synthesis, structure and properties of fully biobased thermoplastic polyurethanes, obtained from a diisocyanate based on modified dimer fatty acids, and different renewable diols[J]. European Polymer Journal, 2014, 61: 197-205. DOI:10.1016/j.eurpolymj.2014.10.012 |

| [4] |

BARTOLOME L, AURREKOETXEA J, URCHEGUI M A, et al. The influences of deformation state and experimental conditions on inelastic behaviour of an extruded thermoplastic polyurethane elastomer[J]. Materials & Design, 2013, 49: 974-980. |

| [5] |

ZHANG X W, LIU H B, MAHARAJ C, et al. Impact response of laminated glass with varying interlayer materials[J]. International Journal of Impact Engineering, 2020, 139: 103505. DOI:10.1016/j.ijimpeng.2020.103505 |

| [6] |

KHONDER O, YANG X, USUI N, et al. Mechanical properties of textile-inserted PP/PP knitted composites using injection-compression molding[J]. Composites Part A, 2006, 37(12): 2285-2299. DOI:10.1016/j.compositesa.2005.12.032 |

| [7] |

STARKWEATHER H W, BROOKS R E. Effect of spherulites on the mechanical properties of nylon 66[J]. Journal of Applied Polymer Science, 1959, 1(2): 236-239. DOI:10.1002/app.1959.070010214 |

| [8] |

CHEN S C, PENG H S, HUANG L T, et al. Investigations of the tensile properties on polycarbonate thin-wall injection molded parts[J]. Journal of Reinforced Plastics & Composites, 2003, 22(5): 479-494. |

| [9] |

蒋晶, 王小峰, 侯建华, 等. 注射压缩成型聚碳酸酯制品的低温拉伸力学性能[J]. 化工学报, 2015, 66(10): 4268-4274. JIANG J, WANG X F, HOU J H, et al. Tensile properties of IMC polycarbonate part under low temperature[J]. CIESC Journal, 2015, 66(10): 4268-4274. DOI:10.11949/j.issn.0438-1157.20150292 |

| [10] |

FRICK A, MIKOSZEK M. Process induced microstructure evolution in polyester polyurethane and mechanical properties relationship[J]. Macromolecular Symposia, 2012, 311(1): 57-63. DOI:10.1002/masy.201000106 |

| [11] |

赵中国, 杨丽岩, 杨其, 等. 微型注塑聚丙烯/聚酰胺6共混体系的取向形态演变和力学性能[J]. 高分子材料科学与工程, 2020, 36(7): 121-127. ZHAO Z G, YANG L Y, YANG Q, et al. Orientation morphology evolution and mechanical properties of micro-injection molded polypropylene/polyamide 6 blends[J]. Polymer Materials Science and Engineering, 2020, 36(7): 121-127. |

| [12] |

黄峡宏, 周持兴, 曹阳根. 注射成型聚苯乙烯的取向和残余应力[J]. 高分子材料科学与工程, 2000, 16(5): 131-133. HUANG X H, ZHOU C X, CAO Y G. Orientation and residual stresses in injection-molded polystyrene[J]. Polymer Materials Science and Engineering, 2000, 16(5): 131-133. |

| [13] |

王忠辉, 辛勇. 注射速度对高透光性PMMA制件光学性能的影响[J]. 工程塑料应用, 2017, 45(2): 64-68. WANG Z H, XIN Y. Effect of injection velocity on optical properties of high transmittance PMMA injection molded parts[J]. Engineering Plastics Application, 2017, 45(2): 64-68. |

| [14] |

奚国栋, 周华民, 李德群. 注塑工艺参数对制品残余应力和收缩的影响[J]. 化工学报, 2007, 58(1): 253-259. XI G D, ZHOU H M, LI D Q. Effect of processing conditions on residual stress and shrinkage in injection molding[J]. CIESC Journal, 2007, 58(1): 253-259. |

| [15] |

邱庆军, 蒋炳炎, 陈磊, 等. 薄壁塑件注射压缩成型热残余应力仿真研究[J]. 塑料工业, 2012, 40(7): 35-39. QIU Q J, JIANG B Y, CHEN L, et al. Study on thermal residual stress of injection compression molded thin-walled plastic part by simulation[J]. China Plastics Industry, 2012, 40(7): 35-39. |

| [16] |

YUE P. Molecular orientation distribution in PC products analyzed by birefringence[J]. Physica B: Condensed Matter, 2019, 563: 56-61. |

| [17] |

LI F, LIU X H, YAN C, et al. Molecular orientation dependent dynamic viscoelasticity in uni-axially drawn polycarbonate[J]. Polymer Testing, 2018, 69: 528-535. |

| [18] |

XIANG N, ZHANG X, LIU H, et al. Microstructure and tensile properties of injection molded thermoplastic polyurethane with different melt temperatures[J]. Journal of Applied Polymer Science, 2020, 137(29): 48891. |

| [19] |

XI G, ZHOU H, LI D. Effect of processing conditions on residual stress and shrinkage in injection molding[J]. Journal of Chemical Industry & Engineering, 2007, 58(1): 248-254. |

| [20] |

WANG H, ZHOU H, HUANG Z, et al. Experimental investigation and modeling of the mechanical behavior of PC/ABS during monotonic and cyclic loading[J]. Polymer Testing, 2016, 50: 216-223. |

| [21] |

LUO F, LIU X, SHAO C, ZHANG J, SHEN C, GUO Z. Micromechanical analysis of molecular orientation in high-temperature creep of polycarbonate[J]. Materials & Design, 2018, 144: 25-31. |

| [22] |

ISAYEV A I, CROUTHAMEL D L. Residual stress development in the injection molding of polymers[J]. Polymer-Plastics Technology and Engineering, 1984, 22(2): 177-232. |

2021, Vol. 49

2021, Vol. 49