文章信息

- 王博伦, 王韬, 相宁, 葛勇, 郎建林, 孙琦伟, 陈宇宏, 颜悦

- WANG Bo-lun, WANG Tao, XIANG Ning, GE Yong, LANG Jian-lin, SUN Qi-wei, CHEN Yu-hong, YAN Yue

- 聚碳酸酯中应变率压缩力学特性研究

- Mechanical properties of polycarbonate under intermediate strain rates compression

- 材料工程, 2021, 49(12): 147-155

- Journal of Materials Engineering, 2021, 49(12): 147-155.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000841

-

文章历史

- 收稿日期: 2020-09-04

- 修订日期: 2020-12-10

2. 北京市先进运载系统结构透明件工程技术研究中心, 北京 100095

2. Beijing Engineering Research Center of Advanced Structural Transparence for the Modern Traffic System, Beijing 100095, China

聚碳酸酯(polycarbonate,PC)是一类典型的热塑性工程塑料,具备优异的抗冲击性、耐溶剂性、透光性、阻燃性等,在建材、电子、汽车、宇航等众多领域得到广泛应用。随着航空材料技术的发展,聚碳酸酯因其出色的光学与力学特性,加之所具备的轻质、高韧性等诸多优点,已经成为飞机座舱透明件的重要选材之一[1]。鸟撞事件在飞机起降及飞行过程中时有发生,由鸟撞引发的事故已被国际航空联合会认定为“A”级航空灾难,其中飞机透明件发生鸟撞风险较大,选择冲击性能优异的聚碳酸酯可有效提升透明件的抗鸟撞能力,保障飞机的安全服役。通常情况下,透明件受到鸟体撞击后会发生一定程度变形以吸收撞击能量,该变形的应变率在10-1s-1到102 s-1之间[2](属中应变率范围)。因此,开展聚碳酸酯在中应变率下的力学特征研究,获得有效的材料本构关系,可以为透明件的鸟撞分析提供支撑,也为透明件的结构设计与优化奠定基础。

近年来,关于聚碳酸酯的形变力学行为受到广泛关注。胡文军等[3-4]对聚碳酸酯的准静态与动态压缩应力应变及屈服行为进行了研究,获得了屈服应力与应变率的函数关系;李艳辉等[5]、孙朝翔等[6]利用霍普金森压杆(SHPB)实验分析了聚碳酸酯在高应变率下的动态响应;王江波等[7]测试了常温下聚碳酸酯的准静态与动态力学性能,并提出了用于描述材料弹、塑性形变的本构关系。上述研究并未考虑温度对材料力学性能的响应,所得结论存在局限性。研究者构建了多个温度下聚碳酸酯在宽应变率范围内发生大变形的黏弹本构模型,屈服应力随温度和应变率的变化关系与实验结果匹配较好[8-9];Senden等[10]讨论了聚碳酸酯单轴压缩应变硬化与温度和应变率的相关性,并使用黏度模型对曲线变化规律进行描述。对比可见,应变率与温度是影响聚碳酸酯形变中应力-应变关系的重要因素。此外,Safari等[11]开展了聚碳酸酯在超高应变率(104 s-1)下的SHPB实验,利用动态热机械分析(DMA)讨论了材料的β和γ转变;Lu等[12]通过控制应力,在不同温度下对聚碳酸酯进行单轴循环加载实验,研究了材料的棘轮效应并发现了温度与棘齿应力的正相关性。

目前,国内外的关注焦点主要是聚碳酸酯的准静态与高应变率力学行为,而针对其在中应变率范围内应力应变特征的研究少见报道,该应变率范围的结果多基于低、高应变率的实测数据推算得到。为了直接获得中应变率下的响应数据,本工作系统开展了聚碳酸酯中应变率压缩实验,得到压缩真实应力-应变曲线,分析了材料的压缩力学行为及其对温度、应变率的敏感性,并与低、高应变率下的力学特征对比,以检验中应变率实验结果的有效性。同时,基于朱-王-唐(ZWT)本构模型,依据材料的应变率和温度响应进行数值拟合,预测了形变过程中的应力-应变关系。

1 实验材料与方法 1.1 实验原料实验中制备试样的原料是TEIJIN公司的聚碳酸酯,牌号L1250,密度为1200 kg/m3(ASTM D792),熔融指数为7.5 g/10 min(ASTM D1238,300℃/11.8 N)。成型前对聚碳酸酯粒料进行干燥除湿处理,在CX130-750精密注射成型机上注射成型,制得尺寸为ϕ20 mm×30 mm的圆柱形压缩力学试样,用于中、低应变率压缩实验。将圆柱试样机械加工成尺寸为ϕ3 mm×3 mm的小圆柱,用于高应变率压缩实验,如图 1所示。

|

图 1 压缩力学测试用试样 (a)中、低应变率; (b)高应变率 Fig. 1 Compression test specimen (a)intermediate and low strain rate; (b)high strain rate |

相比常见的高应变率动态力学实验,材料的中应变率实验实现起来较为困难,原因在于中应变率范围内,传统测试设备会在加载装置进行蓄能与释放能量时出现速度下降,难以得到有效结果。高速液压伺服试验机可满足恒定速率加载的要求,从而保证实验中试样形变速度的稳定性与可重复性。因此,本工作采用INSTRON VHS 160高速液压伺服试验机,利用设备自带的压电传感器测试并记录试件的动态压缩载荷,开展中应变率条件下聚碳酸酯的压缩力学实验。由于测量方式的特殊性,不同于传统引伸计与应变片测试方法,使用高速摄像技术实现对样件的实时非接触测试,进而获得有效压缩应变。实验过程中,通过调试试验机的压头速度,使其预先加速到设定值后开始压缩样件,以满足应变率要求。同时,实验充分考虑温度与应变率的影响,开展双因素多水平无交互实验设计,考察的水平值如表 1所示。

| Factor | Temperature/℃ | Strain rate/s-1 |

| Level 1 | -40 | 0.05 |

| Level 2 | -25 | 0.5 |

| Level 3 | 0 | 5 |

| Level 4 | 25 | 50 |

| Level 5 | 50 | |

| Level 6 | 70 |

在实验过程中,通过计算机记录试样所受压缩载荷及压头位移,并对数据进行校正,根据式(1)与式(2)计算工程应力与工程应变:

|

(1) |

|

(2) |

式中:A0和L0分别代表初始条件下试样的截面面积和高度。压缩实验中,由于材料发生了大变形,采用真实应力和真实应变反应材料性能更为准确。将测得的工程应力和工程应变分别代入式(3)和式(4)进行计算,得到中应变率下聚碳酸酯的压缩真实应力σT与真实应变εT:

|

(3) |

|

(4) |

采用INSTRON 5848电子万能试验机开展低应变率压缩实验,借助高精度引伸计实现对压缩中工程应力、工程应变的数据采集,并通过式(3)和式(4)计算得到材料的真实应力和应变。同时,利用分离式霍普金森压杆(SHPB)系统测试了高应变率压缩下的动态力学行为。SHPB实验装置由气室、子弹、入射杆、透射杆以及相应的信号采集系统组成,试样受到冲击加载而变形后,利用粘贴在入射杆、透射杆上的应变片可测得相应电压信号,后将电压信号转化成应变信号,最终求得试样压缩过程中的真实应力σT、真实应变εT和应变率

| Factor | Temperature/℃ | Strain rate/s-1 |

| Level 1 | -55 | 0.0001 |

| Level 2 | -20 | 0.01 |

| Level 3 | 20 | 600 |

| Level 4 | 80 | 1300 |

| Level 5 | 120 | 2300 |

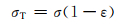

聚碳酸酯在中应变率下的压缩真实应力-应变曲线如图 2所示。可以看出,作为一种典型的非晶聚合物,聚碳酸酯受到单轴压缩后会经历弹性形变、屈服、应变软化和应变硬化四个阶段。

|

图 2 聚碳酸酯不同温度下中应变率压缩真实应力-应变曲线 (a)-40℃;(b)-25℃;(c)0℃;(d)25℃;(e)50℃;(f)70℃ Fig. 2 True stress-strain curves of polycarbonate compressed in intermediate strain rates at different temperatures (a)-40℃; (b)-25℃; (c)0℃; (d)25℃; (e)50℃; (f)70℃ |

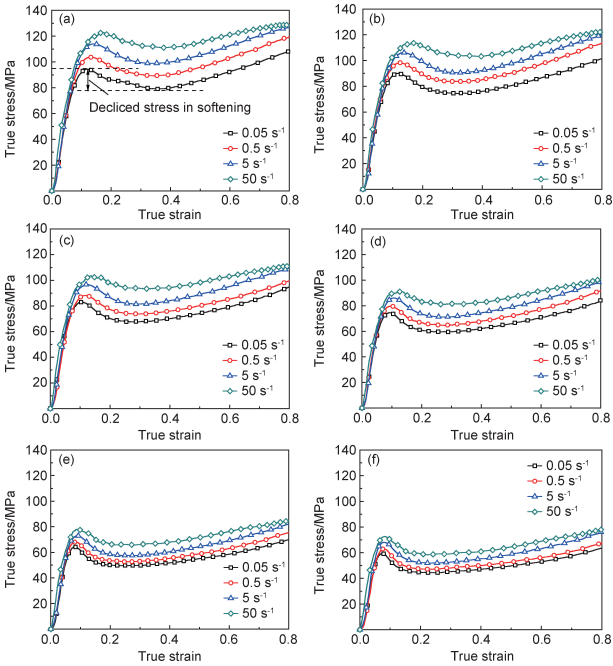

由图 2(a)~(f)可明显看出恒温下聚碳酸酯的应变率相关性。各曲线的屈服位置显示,材料的压缩屈服强度、屈服应变与应变率呈正相关。其中,25℃下二者随应变率的变化如图 3(a)所示:应变率从0.05 s-1增至50 s-1,屈服强度从71.63 MPa增至91.44 MPa,屈服应变从0.09增至0.13。原因在于,随着应变率提高,聚合物分子链段运动响应外力作用的滞后性逐渐凸显。外力作用速度增大,具有黏弹性的链段在短时间内无法实时响应快速变形,这种滞后效应使材料呈现屈服应力与屈服应变的增加,以及更易抵抗弹性变形的特点。

|

图 3 聚碳酸酯在不同应变率(a)和温度(b)下压缩屈服应力和屈服应变 Fig. 3 Yield stress and yield strain in different strain rates(a) and temperatures(b) of polycarbonate under compression |

图 2(a)~(f)对比显示了聚碳酸酯的温度敏感性:同一应变率下,温度上升,材料压缩屈服强度、屈服应变均出现明显下降。其中,应变率为0.5 s-1时,屈服强度与屈服应变分别从-40℃时的104.10 MPa,0.13降至70℃时的63.16 MPa,0.08,如图 3(b)所示。这是因为当温度远低于玻璃化温度(如-40℃)时,分子链段活动性差而表现为近“冻结”状态,升高温度可使链段“解冻”,并逐步提高其运动能力,使其可在受到较小载荷,产生较小形变时达到屈服,而后产生较大的塑性变形。

图 2中,聚碳酸酯压缩过程中的应变软化也具有对温度与应变率的相关性。应变软化是试样经历屈服阶段后,分子链呈现聚集、堆积,在局部塑性形变中有缺陷萌生,进而发生的应力随应变增加而出现降低的现象。而随着形变量继续增加,材料内部自由体积进一步减小,链段在有限空间内趋于取向排列,材料在压缩方向抵抗变形的能力提高,继而发生应变硬化。可以看出,不同温度、应变率下,材料的压缩应变软化过程存在差异,本工作针对应力下降值与软化程度的正相关性予以分析。图 4显示了试样在软化过程中的应力降(图 2(a)中所注为例)。-40℃下,随应变率的升高,应力降波动减小,应变率达到50 s-1时,软化阶段的应力降仅为11.71 MPa,比0.05 s-1时减少了3.50 MPa;而在70℃下,应变率的提高使该值先增大后减小,同时,应变率0.05 s-1与50 s-1的两条曲线在软化过程中应力分别减小15.05 MPa和14.03 MPa,差距仅1.02 MPa。由此可见,升高温度有利于材料的应变软化,这与材料经历的热历史密切相关:低温下,链段的冻结使试样处于热力学非平衡态,不易发生软化。高温环境中,试样近似于经历一次短时物理老化,应力松弛使分子链更趋近于平衡态,链段总体能量更低、状态更稳定,容易发生软化。相反,提高应变率不利于应变软化,与试样的力学状态有关:应变率从低到高,试样变形速率加快,链段在受到外力作用后更早发生取向,从而减弱软化过程而快速进入硬化阶段。此外,70℃下的应力降随应变率的非单调变化,反映出软化行为本质上受到温度和应变率两因素的协同影响。

|

图 4 聚碳酸酯中应变率下的压缩软化应力降 Fig. 4 Declined stress in softening of polycarbonate compressed in intermediate strain rates |

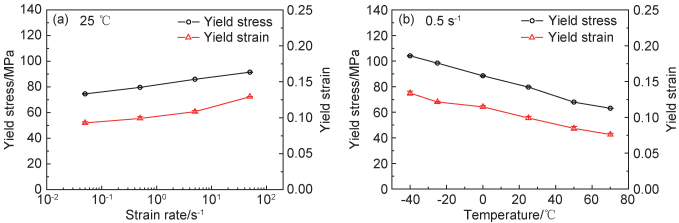

对聚碳酸酯在低、高应变率下的实验数据进行处理,获得图 5所示压缩真实应力-应变曲线。图 5(a)~(b)中可见,低应变率(10-4~10-2 s-1)下材料的压缩力学响应规律与中应变率(10-2~102 s-1)有较高的一致性:试样压缩经历弹性形变、屈服、应变软化及硬化四个典型阶段;提高应变率、降低温度使材料的屈服强度和屈服应变增大;与应变率相比,温度对软化应力降的影响更为显著。图 5(c)~(e)显示了聚碳酸酯高应变率下的真实应力-应变曲线。首先,与中、低应变率不同,实验中材料的屈服应变与应变率近似于正相关,其在屈服后的力学特性并未完整体现,仅在80,120℃曲线中可观察到屈服后的软化行为,且无硬化现象;其次,与中、低应变率相似,降低温度,提高加载速度同样使材料屈服强度增大;此外,在-55℃到80℃之间,若使应变率保持恒定并降低相同温度,屈服应力的增长量明显高于中、低应变率下的相应结果。

|

图 5 聚碳酸酯低应变率与高应变率下压缩真实应力-应变曲线 (a)0.0001 s-1;(b)0.01 s-1;(c)600 s-1;(d)1300 s-1;(e)2300 s-1 Fig. 5 True stress-strain curves of polycarbonate compressed in low and high strain rates (a)0.0001 s-1; (b)0.01 s-1; (c)600 s-1; (d)1300 s-1; (e)2300 s-1 |

基于前述系列实验,将聚碳酸酯在中应变率(温度25℃)与低、高应变率(温度20℃)下的压缩力学曲线进行对比,如图 6(a)所示。图中可清晰看到,从0.0001 s-1到2300 s-1的宽范围应变率中,材料的压缩屈服强度、屈服应变随着应变率的提高持续增大,屈服强度与应变率的相关性如图 6(b)所示。从低应变率增加至中、高应变率,屈服强度增长曲线近似于单调递增的幂函数形式,显示出通过中应变率压缩实验获得强度随应变率连续变化规律这一有效路径,相较于对强度值的推算分析具有更高的准确性。由此可见,聚碳酸酯在涵盖低、中、高应变率的较宽范围中,主要压缩性能呈现单调变化,这既与材料的应变率相关性相一致,也表明了本工作所开展的中应变率压缩实验的有效性。

|

图 6 聚碳酸酯各应变率下压缩真实应力-应变曲线 Fig. 6 True stress-strain curves of polycarbonate compressed in various strain rates |

中应变率下聚碳酸酯的压缩力学响应与应变率和温度密切相关,通过特定本构关系可描述这种响应特征,以反映压缩过程的应力-应变规律。本工作选用朱-王-唐(ZWT)模型开展研究,该模型是由朱兆祥等人所提出的用于描述8%应变范围内聚合物力学特性的非线性黏弹本构模型[13-15],多用于研究与分析冲击动力学问题,其函数表达式包含一个非线性弹性体和两个描述不同应变率范围中黏弹性响应的Maxwell体(如图 7所示),当应变率取定值时,模型本构方程形式如式(5)所示。

|

图 7 ZWT本构模型示意图 Fig. 7 Schematic diagram of ZWT constitutive model |

|

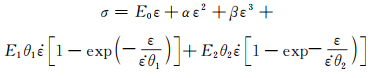

(5) |

式中:E0,E1, E2, α和β为材料参数; θ1, θ2为松弛时间,其中θ1主要描述准静态下材料黏弹响应,而θ2描述高应变率下的变形。不同量级的松弛时间使得ZWT本构模型可描述宽应变率范围内聚合物材料的变形。在中应变率下,对本构模型进行调整:原模型不能描述材料对温度的敏感性,本研究在式(5)的基础上增加了描述温度效应的函数g(T)。根据实验中的应变率范围,设定松弛时间θ1=10,θ2=0.01,构建聚碳酸酯压缩非线性本构模型如下:

|

(6) |

|

(7) |

式中:A1,A2, A3, A4, A5, B1, B2为待拟合参数。将25℃作为基准温度,T=298.15 K,此时g(T)=1,带入25℃下应变小于0.1时各应变率下的应力-应变数据,通过最小二乘计算,拟合出A1, A2, A3, A4,A5的值,然后将-40~70℃、各应变率下0~0.08%压缩应变所对应的应力值带入方程拟合,得出B1,B2, 最终得到完整的表达式,各参数的计算结果如表 3所示。

| Parameter | Value |

| A1 | 1342.53 |

| A2 | -8475.91 |

| A3 | -16961.79 |

| A4 | 4264.97 |

| A5 | 1.17 |

| B1 | 1.05×107 |

| B2 | 4.29×109 |

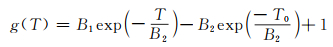

获得各拟合参数后,首先分析恒定温度下材料对应变率响应的拟合结果。在基准温度25℃下,将表 3中的参数A1~A5带入式(6)计算,并将所得结果作图,与实验值进行对比,如图 8所示。从图中可见,拟合结果与实验结果的吻合较好,表明在单一温度下,本工作所构建的模型能够较好地描述中应变率下聚碳酸酯的压缩变形行为。相同应变下,应力的计算值随应变率提高而增大,可准确反映材料的应变率相关性力学特征。

|

图 8 聚碳酸酯25℃下中应变率压缩真实应力-应变曲线的实验与拟合结果 (a)0.05 s-1;(b)0.5 s-1;(c)5 s-1;(d)50 s-1 Fig. 8 Experimental and fitting true stress-strain curves of polycarbonate compressed at 25℃ in various strain rates (a)0.05 s-1; (b)0.5 s-1; (c)5 s-1; (d)50 s-1 |

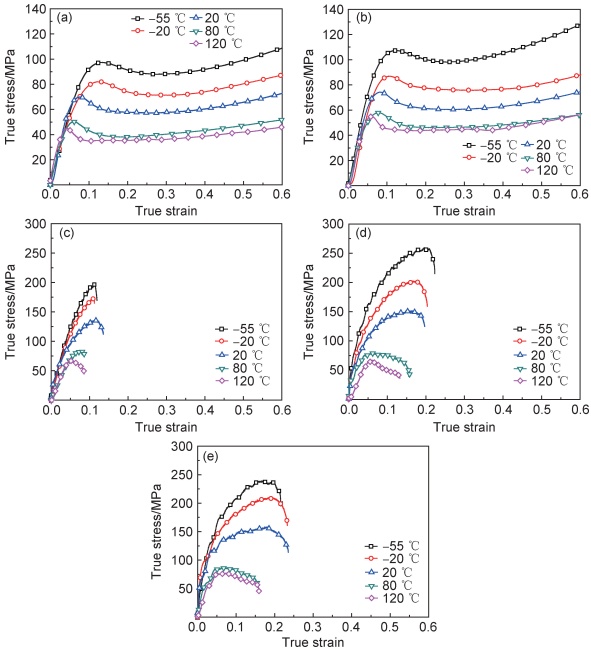

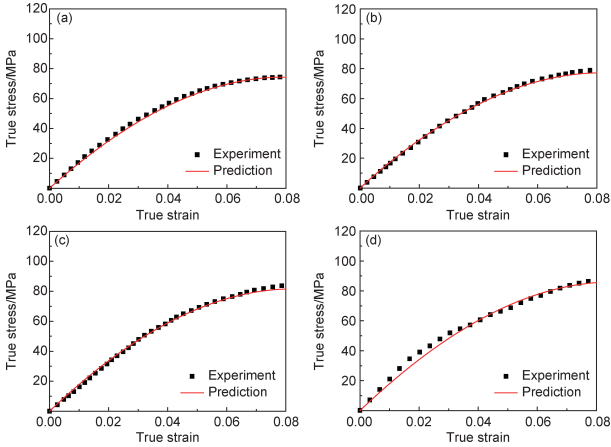

为进一步验证理论模型的准确性,将拟合出的参数B1,B2带入式(7)计算出6个实验温度下的温度函数g(T),并将其与各应变率下的真实应变值代入式(6),计算出真实应力的值并绘制真实应力-应变曲线,如图 9所示。对比模型预测值和实验值可以发现,本工作构建的黏弹模型与实验数据的一致性较好,仅在温度为50℃和70℃,应变率为0.05 s-1和0.5 s-1时,应变0.06~0.08范围的吻合度有所下降,这是因为温度升高,材料的屈服应变减至0.08以下,模型难以准确描述屈服后的塑性变形,有待于优化。

|

图 9 聚碳酸酯不同温度下中应变率压缩真实应力-应变曲线的实验与拟合结果 (a)-40℃;(b)-25℃;(c)0℃;(d)25℃;(e)50℃;(f)70℃ Fig. 9 Experimental and fitting true stress-strain curves of polycarbonate compressed in intermediate strain rates at different temperatures (a)-40℃; (b)-25℃; (c)0℃; (d)25℃; (e)50℃; (f)70℃ |

本构模型是不同状态下材料应力-应变响应关系的有效代表,可以表征材料在外部环境及刺激下的性能变化和失效,是鸟撞仿真分析中材料属性的必需要素,其直接决定了鸟撞等数值分析的有效性和准确性。同时,合理的材料本构模型有助于专业人员对制件进行合理的结构设计、优化。综上所述,本工作所建立的本构方程可以较为准确的描述聚碳酸酯在中应变率下压缩低应变弹性阶段的力学特征,所提出的基于ZWT的本构关系可有效帮助分析和解决聚碳酸酯透明件的结构设计和鸟撞仿真问题。

3 结论(1) 聚碳酸酯在中应变率下的单轴压缩力学行为表现出显著的应变率相关性和温度敏感性:提高应变率或降低温度可增大压缩屈服强度和屈服应变。材料在受压缩过程中经历弹性形变、屈服、应变软化和应变硬化四个阶段,其中应变软化受温度、应变率两因素的协同影响。

(2) 在涵盖低、中、高应变率的较宽范围中,聚碳酸酯压缩性能呈现单调连续变化,表明了中应变率压缩实验的有效性。低应变率下聚碳酸酯的力学行为规律与中应变率实验一致性高,相比之下,材料在高应变率的真实应力-应变曲线存在明显差异,屈服应变与应变率近似于正相关,其在屈服后的力学特性并未完整体现。

(3) 采用基于ZWT模型的非线性黏弹本构模型描述聚碳酸酯在中应变率下的压缩力学行为,模型的计算值与实验值吻合度高,模型结果可作为鸟撞数值分析中材料属性的有效输入,保证仿真结果的准确性,帮助研究者精准评估鸟撞后的制件状态,为聚碳酸酯透明件的结构设计与优化提供有力支持。

| [1] |

MEKALINA I V, YAKOVLEV N O, KHARITONOV G M, et al. Prospects for using different types of transparencies in the manufacture of aircraft canopies (review)[J]. Glass and Ceramics, 2018, 74(9/10): 1-5. |

| [2] |

谢灿军, 童明波, 刘富, 等. 民用飞机平尾前缘鸟撞数值分析及试验验证[J]. 振动与冲击, 2015, 34(14): 172-178. XIE C J, TONG M B, LIU F, et al. Numerical analysis and experimental verification of bird impact on civil aircraft's horizontal tail wing leading edge[J]. Journal of Vibration and Shock, 2015, 34(14): 172-178. |

| [3] |

胡文军, 张方举, 田常津, 等. 聚碳酸酯的动态应力应变响应和屈服行为[J]. 材料研究学报, 2007, 21(4): 439-443. HU W J, ZHANG F J, TIAN C J, et al. Dynamic stress-strain response and yield behavior of polycarbonate[J]. Chinese Journal of Materials Research, 2007, 21(4): 439-443. DOI:10.3321/j.issn:1005-3093.2007.04.019 |

| [4] |

穆磊金, 胡文军, 陶俊林. 聚碳酸酯压缩力学性能实验研究[J]. 四川理工学院学报(自然科学版), 2017, 30(2): 49-52. MU L J, HU W J, TAO J L. Research on compression mechanical properties of polycarbonate[J]. Journal of Sichuan University of Science & Engineering (Natural Science Edition), 2017, 30(2): 49-52. |

| [5] |

李艳辉, 高玉波. 聚碳酸酯在高应变率下的动态力学性能研究[J]. 兵器装备工程学报, 2019, 40(10): 195-199. LI Y H, GAO Y B. Study on dynamic mechanical properties of polycarbonate at high strain rates[J]. Journal of Ordnance Equipment Engineering, 2019, 40(10): 195-199. DOI:10.11809/bqzbgcxb2019.10.041 |

| [6] |

孙朝翔, 鞠玉涛, 胡少青, 等. 聚碳酸酯高应变率分离式霍普金森压杆实验研究[J]. 南京理工大学学报, 2012, 36(3): 529-533. SUN C X, JU Y T, HU S Q, et al. Experimental investigation of polycarbonate at high strain rate by SHPB[J]. Journal of Nanjing University of Science and Technology, 2012, 36(3): 529-533. DOI:10.3969/j.issn.1005-9830.2012.03.028 |

| [7] |

王江波, 高光发, 杜忠华, 等. 一种弹芯用聚碳酸酯的动态力学性能研究及本构关系[J]. 振动与冲击, 2019, 38(5): 7-12. WANG J B, GAO G F, DU Z H, et al. Dynamic state performance and constitutive relation of polycarbonate for bullet cores[J]. Journal of Vibration and Shock, 2019, 38(5): 7-12. |

| [8] |

RICHETON J, AHZI S, DARIDON L, et al. A formulation of the cooperative model for the yield stress of amorphous polymers for a wide range of strain rates and temperatures[J]. Polymer, 2005, 46(16): 6035-6043. DOI:10.1016/j.polymer.2005.05.079 |

| [9] |

YU P, YAO X, HAN Q, et al. A visco-elastoplastic constitutive model for large deformation response of polycarbonate over a wide range of strain rates and temperatures[J]. Polymer, 2014, 55(25): 6577-6593. DOI:10.1016/j.polymer.2014.09.071 |

| [10] |

SENDEN D D, KROP S S, DOMMELEN V J, et al. Rate- and temperature-dependent strain hardening of polycarbonate[J]. Journal of Polymer Science: Part B, 2012, 50(24): 1680-1693. DOI:10.1002/polb.23165 |

| [11] |

SAFARI K H, ZAMANI J, FERREIRA F J, et al. Constitutive modeling of polycarbonate during high strain rate deformation[J]. Polymer Engineering and Science, 2013, 53(4): 752-761. DOI:10.1002/pen.23315 |

| [12] |

LU F, KANG G, JIANG H, et al. Experimental studies on the uniaxial ratchetting of polycarbonate polymer at different temperatures[J]. Polymer Testing, 2014, 92-100. |

| [13] |

朱兆祥, 徐大本, 王礼立. 环氧树脂在高应变率下的热黏弹性本构方程和时温等效性[J]. 宁波大学学报(理工版), 1988(1): 58-68. ZHU Z X, XU D B, WANG L L. Thermoviscoelastic constitutive equation and time-temperature equivalence of epoxy resin at high strain rates[J]. Journal of Ningbo University: Natural Science & Engineering Edition, 1988(1): 58-68. |

| [14] |

王哲君, 强洪夫, 王广, 等. 中应变率下HTPB推进剂压缩力学性能和本构模型研究[J]. 推进技术, 2016, 37(4): 776-782. WANG Z J, QIANG H F, WANG G, et al. Mechanical properties and constitutive model for HTPB propellant under intermediate strain rate compression[J]. Journal of Propulsion Technology, 2016, 37(4): 776-782. |

| [15] |

ZALEWSKI R, PYRZ M, WOLSZAKIEWICZ T. Modeling of solid propellants viscoplastic behavior using evolutionary algorithms[J]. Central European Journal of Energetic Materials, 2010, 7(4): 289-300. |

2021, Vol. 49

2021, Vol. 49