文章信息

- 王彦菊, 李神龙, 贺炜林, 沙爱学, 贾崇林, 孟宝, 万敏

- WANG Yan-ju, LI Shen-long, HE Wei-lin, SHA Ai-xue, JIA Chong-lin, MENG Bao, WAN Min

- 高温合金超薄板循环塑性本构模型适用性研究

- Applicability analysis of cyclic plasticity constitutive model for superalloy foils

- 材料工程, 2021, 49(11): 147-155

- Journal of Materials Engineering, 2021, 49(11): 147-155.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000372

-

文章历史

- 收稿日期: 2021-04-21

- 修订日期: 2021-06-29

2. 中国航发长江动力有限公司 研发中心, 湖南 岳阳 414000;

3. 北京航空航天大学 机械工程及自动化学院, 北京 100191;

4. 中国航发北京航空材料研究院 先进高温结构材料重点实验室, 北京 100095

2. R&D Center, AECC Changjiang Engine Company Limited, Yueyang 414000, Hunan, China;

3. School of Mechanical Engineering & Automation, Beihang University, Beijing 100191, China;

4. Key Laboratory of Advanced High Temperature Structural Materials, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China

高温合金具有良好的组织稳定性和使用可靠性,同时具有较高的强度、良好的抗氧化和抗腐蚀性能、良好的疲劳性能和断裂韧性等综合性能,是航空、航天、核能等领域大量应用的关键材料[1],广泛用于制造航空发动机、燃气轮机等最热端部件,例如航空发动机中的毛细管式换热器、耐高温封严环和导向器叶片冷却片等超薄壁构件。这些关键零件常服役于高温、高压等环境,因此对零件尺寸精度有较高的要求。然而,高温合金作为高强度合金,在成形过程中很容易发生回弹,进而影响超薄壁构件的尺寸精度和最终部件的使用性能,有限元仿真是当前回弹预测的主要手段,基于仿真结果、通过回弹补偿最终实现构件的回弹控制[2],这要求所采用的材料本构模型能精准可靠地描述材料的循环变形特征和包辛格效应[3]。循环塑性本构模型主要描述的是金属在循环加载条件下的硬化行为,也就是初始屈服面与后继屈服面的关系,而根据后继屈服面变化的形式,可以将材料的硬化分为:各向同性强化(isotropic hardening)、随动强化(kinematic hardening)、畸变强化(distortional hardening)[4]和以RIK(rotational isotropic kinematic)模型为代表的旋转强化(rotational hardening) [5]。Voce模型和Swift模型等认为屈服面是均匀扩张的模型,属于等向强化模型,但等向强化模型无法描述复杂应变路径下的材料力学响应,例如包辛格效应。因此,Prager[6]和Ziegler[7]提出了能够描述包辛格效应的线性随动强化模型,线性随动强化模型可以反映包辛格效应,但误差往往较大。Hodge[8]将线性随动模型和等向强化模型结合起来,认为实际材料成形过程中的屈服面是分段线性的。Lee等[9]和Drucker等[10]在此基础上,提出了非线性随动强化模型。目前,使用最为广泛的强化模型是非线性随动强化模型,例如A-F,Y-U和ANK模型。

对于循环塑性本构模型适用性评估的有效方式就是判别模型能否准确地描述材料的循环加载力学响应和对于回弹预测的准确性。Julsri等[11]将代表性体积单元法与Y-U模型结合预测了高强钢的循环加载曲线,得到基于Y-U模型的微观组织模拟可以较好地反映材料的包辛格效应、瞬态行为和永久软化现象。Eggertsen等[12]分别采用各向同性模型、混合强化模型[13]、A-F模型、Geng-Wagoner模型[14]和Y-U模型预测了DP600钢、DX56钢和220IF钢U形弯实验的回弹现象。张志强等[15]通过平面内拉伸压缩实验,标定了TRIP高强钢的Y-U模型参数,预测了该材料的回弹。庄京彪等[16]对DC06钢和DP600钢两种材料进行了拉伸压缩实验,标定了非线性混合强化模型材料参数。何志涛等[17]提出了室温下镁合金的循环塑性随动强化本构模型,并通过模型参数对实验结果进行了较为准确的预测。罗云等[18]探究了各向同性强化、随动强化和混合强化模型对于316L不锈钢材料回弹预测的影响。Asghar等[19]研究了ANK模型参数对于DP780双相高强钢U形弯实验弯曲回弹角和侧壁曲率半径预测结果的影响。李小强等[20]通过拉延弯曲实验探究了Hollomon模型和Y-U模型对DP780双向高强钢回弹的预测效果的影响。计算结果表明,采用Y-U模型能够对回弹后材料的厚度和截面半径作出较为准确的预测。李群等[21]通过循环拉压实验获得了DC54D+ZF镀锌板的循环应力应变曲线,验证了强化模型的准确性。现有的循环塑性本构模型主要是针对镁合金、铜、铝、不锈钢等传统材料,对于超薄高温合金等高强度金属的循环塑性变形行为的有效性有待验证。因此,研究现有循环塑性本构模型对高温合金带材的适用性,对改善高温合金超薄壁构件的尺寸精度具有重要意义。

为准确探究不同循环塑性本构模型对于高温合金的适用性,本工作选取3种常见的不同厚度的镍基高温合金作为研究对象,通过循环剪切实验探究了不同循环塑性本构模型对不同高温合金循环剪切力学响应的表征效果,并定量分析了拟合结果与实验结果的误差。利用有限元仿真软件eta/Dynaform建立了U形弯实验成形及回弹的数值仿真模型,采用不同的屈服准则结合不同循环塑性本构模型进行了仿真,并对回弹参数的误差进行了定量分析。

1 实验材料与方法 1.1 4种高温合金的材料性能 1.1.1 材料成分及特性本工作研究对象为厚度0.3 mm的GH536、厚度为0.25 mm的GH738、厚度分别为0.18 mm和0.2 mm的GH4169超薄轧制带材,出厂状态为标准固溶态,其化学成分如表 1~3所示。

| C | Mn | Cr | Co | Mo | W | Fe | Ni |

| 0.07 | 0.2 | 21.7 | 1.2 | 9.0 | 0.7 | 18.6 | Bal |

| C | Ti | Cr | Co | Mo | Al | Fe | Ni |

| 0.04 | 3.13 | 19.31 | 13.25 | 4.38 | 1.46 | 0.2 | Bal |

| Ti | Nb | Ta | Cr | Co | Mo | Al | Fe | Ni |

| 0.99 | 4.48 | 0.20 | 18.63 | 0.11 | 2.94 | 0.54 | 18.93 | Bal |

通过单向拉伸实验来获取4种材料的基本力学性能参数。将4种材料分别沿0°,45°,90°方向加工,试样的尺寸符合ASTM E8—08标准。实验在MTS单向加载实验机上进行,拉伸速度为3 mm/min。使用15 mm引伸计精确采集试件弹性段应力应变的变化趋势,并以此获取材料的弹性模量,采用DIC散斑测量技术来保证材料塑性段的应变测量精度,测量区域为单拉试件的平行段区域,长度和宽度分别57 mm和12.5 mm。通过3次重复性实验取平均值得到的4种材料的基本力学参数如表 4所示,其中t表示材料厚度,E表示弹性模量,σs表示屈服应力,r为各项异性系数。

| Material | t/mm | E/GPa | σs/MPa | Anisotropy coefficient | |||

| r0 | r45 | r90 | r | ||||

| GH536 | 0.30 | 182.52 | 485.95 | 0.867 | 0.917 | 0.895 | 0.899 |

| GH738 | 0.25 | 179.87 | 463.80 | 0.914 | 0.998 | 1.015 | 0.981 |

| GH4169 | 0.18 | 165.72 | 467.13 | 0.691 | 1.126 | 1.025 | 0.992 |

| GH4169 | 0.20 | 157.05 | 489.75 | 0.631 | 0.864 | 0.809 | 0.792 |

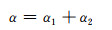

A-F模型是由Frederick和Armstrong [22]提出的一种较为典型的非线性随动强化模型。A-F模型包括一个线性项和一个回代项,其背应力演化表示为:

|

(1) |

式中:

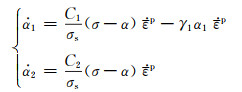

Chun等[23]在A-F模型的基础上提出了只包含一个屈服面的ANK(anisotropic nonlinear kinematic hardening model)模型,并使用提出的模型预测了AL6016-T4材料的回弹行为。与A-F模型不同的是,该模型是将背应力看作是由两个分量α1和α2组成:

|

(2) |

|

(3) |

式中: C1,C2和γ1为材料参数。

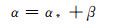

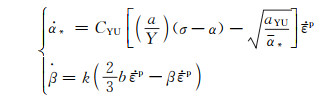

1.2.3 Y-U模型Yoshida和Uemori[24]提出了属于各向同性-随动混合强化模式的Y-U模型。Y-U模型由屈服面和边界面组成,并引入了一个附加面用于描述加工硬化停滞现象。与ANK模型相似,Y-U模型的背应力的演化也由两部分组成:

|

(4) |

|

(5) |

式中:

|

(6) |

式中:Rsat为各向同性强化饱和应力;

循环剪切实验在MTS单向加载试验机上进行,并采用DIC散斑测量技术来获取试样的切应变。实验时,装置的左半部分固定,试验机带动实验装置的右半部分循环往复运动,使试件的中心区域产生切应变。实验装置的每个夹块分别通过7个M8和6个M4压紧螺钉固定来保证试件产生均匀切应变的同时不打滑,试件选取最为常见的矩形平板剪切试样。剪切区域过宽,试件容易起皱,剪切区域过窄,不易于DIC系统采集数据,通过Abaqus仿真软件确定试样的剪切区域宽度为3 mm,根据夹具尺寸确定试件尺寸为60 mm×50 mm。在循环剪切实验中轧制方向与垂直方向材料变形状态等效,因此选择短边为轧制方向。试件在散斑喷涂时只覆盖在剪切变形区,以防止喷涂在夹持区后试件在变形过程中打滑。

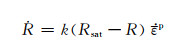

在变形过程中由于夹紧力的作用,循环剪切时,试件变形区域的高度L和宽度w保持不变。因此,试件的切应力τ为:

|

(7) |

式中:Ff为试验机上载荷传感器直接获取的载荷的大小。

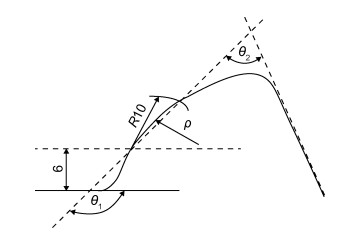

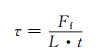

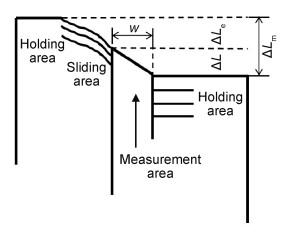

试件在实验过程中,受压一侧的板料增厚量往往大于受拉一侧的减薄量,这导致试件减薄部分所受的夹紧力变小,试件产生滑动,而这部分滑动避免了板料拉裂和边缘起皱,因此试件的位移可以分解为有效位移ΔL和滑动位移ΔLe,如图 1所示。试件发生的切应变应该由有效位移ΔL计算获得,采用单拉机位移换算,使用的是总位移ΔLm,通常导致切应变计算结果偏大,因此使用DIC系统测量剪切区域的有效位移,从而计算出真实切应变εγ:

|

图 1 变形区位移分解 Fig. 1 Displacement decomposition of deformation location |

|

(8) |

实验通过位移控制的方式来实现循环加载,采用一次循环,正向横梁位移和反向横梁位移均选为1.25 mm。横梁移动速度取1 mm/min。

1.4 U形弯实验U形弯实验在通用板材成形试验机上进行。通过仿真确定试样最优尺寸为110 mm×30 mm,长度方向为轧制方向,凸模和凹模半径均为3 mm,冲压行程为28.3 mm,冲压速度为25 mm/min,压边力恒定为20 kN,凸模宽度为20 mm,凹模宽度为20.52 mm。实验时,压边缸驱动压边圈向上运动压住板料,随后主油缸驱动凸模向上运动成形出U形件。考虑到润滑油的不均匀性及其油污对回弹测量的影响,采用双面聚乙烯薄膜润滑。为防止拉偏,坯料需要居中放置并且确保模具两边粗糙度及间隙一致。为避免实验后试件放置时间过长导致的后续回弹角度变化,实验结束后,将U形件从模具中取下并压入印台使侧面上墨,随后在纸上印制出侧面轮廓。最后,扫描实验结果为图片格式,并将处理后的截面导入Caxa软件,确定实际尺寸与像素的比例,获得U形弯实验的截面图。

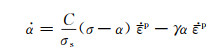

U形弯实验结果主要体现在回弹参数值的获得。回弹参数的定义如图 2所示,回弹参数主要包括回弹角θ1和θ2,侧壁曲率半径ρ。每种材料的U形弯实验均进行3次,4种材料的回弹参数取3次实验的平均值后如表 5所示。

| Material | t/mm | θ1/(°) | θ2/(°) | ρ/mm |

| GH536 | 0.30 | 116.56 | 58.96 | 21.34 |

| GH738 | 0.25 | 110.79 | 63.94 | 33.14 |

| GH4169 | 0.18 | 117.77 | 54.18 | 20.86 |

| GH4169 | 0.20 | 113.07 | 58.41 | 23.84 |

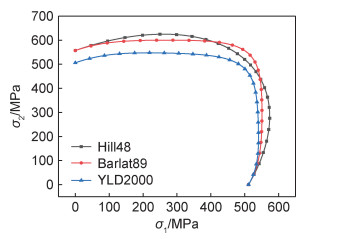

针对U形弯实验的仿真,运用板料成形有限元分析软件eta/Dynaform中的隐式算法模拟成形和回弹过程。为减少分析时间,材料模型选为1/4模型。进行网格划分时,模具网格大小设置为1 mm,板料网格大小设置为0.5 mm,接触类型设置为FORMING_ONE_WAY_SURFACE_TO_SURFACE,摩擦因数设置为0.125。成形和回弹过程均选用16号全积分单元,分析厚向采用7个积分点,对应成形和回弹工步均采用双精度求解器。压边速度为80 mm/s,凸模速度为300 mm/s,时间步长根据最小单元尺寸设置为1.2×107。计算回弹时,定义坯料对称面上靠近边缘的两个节点为约束点,一个点固定XYZ方向约束平动,另一个点固定YZ即长度方向以约束转动。仿真的材料模型分别选取各向同性模型(Ludwik模型)、A-F模型和Y-U模型。同时,屈服准则分别选取Hill48屈服准则、Barlat89屈服准则和YLD2000-2d屈服准则进行分析比较。其中,Hill48屈服准则和Barlat89屈服准则的材料参数通过单向拉伸实验结果直接获得,如表 6和表 7所示。表中F, G, H, N, aBa, hBa和p是材料的各向异性系数。YLD2000-2d屈服准则的参数通过等双拉实验结合单拉实验结果获得,如表 8所示。表中α1~α8是YLD2000-2d屈服准则的8个独立各向异性系数。对于本工作研究的高温合金材料,采用单位体积塑性功原理来定义其多轴应力状态下的屈服行为,其对应的塑性功等高线被认为是材料的实验屈服轨迹。使用得到的屈服准则参数绘制出高温合金材料的屈服轨迹,以0.20 mm厚GH4169为例,如图 3所示,图中σ1和σ2分别为沿轴-1和轴-2的主应力,即带材轧制方向和垂直于轧制方向的主应力。

| Material | t/mm | F | G | H | N |

| GH536 | 0.30 | 0.51 | 0.53 | 0.46 | 1.49 |

| GH738 | 0.25 | 0.44 | 0.52 | 0.47 | 1.48 |

| GH4169 | 0.18 | 0.33 | 0.59 | 0.40 | 1.61 |

| GH4169 | 0.20 | 0.42 | 0.61 | 0.38 | 1.48 |

| Material | t/mm | aBa | hBa | p |

| GH536 | 0.30 | 1.06 | 0.99 | 1.00 |

| GH738 | 0.25 | 1.01 | 0.97 | 0.99 |

| GH4169 | 0.18 | 1.09 | 0.89 | 1.01 |

| GH4169 | 0.20 | 1.16 | 0.92 | 1.00 |

| Material | t/mm | α1 | α2 | α3 | α4 | α5 | α6 | α7 | α8 |

| GH536 | 0.30 | 0.99 | 0.95 | 0.88 | 0.97 | 0.98 | 0.88 | 0.99 | 1.11 |

| GH738 | 0.25 | 0.97 | 1.03 | 1.06 | 1.01 | 1.01 | 1.06 | 1.02 | 1.00 |

| GH4169 | 0.18 | 0.89 | 1.06 | 0.88 | 0.97 | 0.99 | 0.88 | 1.04 | 1.15 |

| GH4169 | 0.20 | 0.94 | 1.01 | 1.06 | 1.02 | 1.03 | 1.06 | 1.04 | 1.10 |

|

图 3 GH4169 (t=0.20 mm) 理论屈服轨迹 Fig. 3 Theoretical yield loci for GH4169 (t=0.20 mm) |

循环塑性本构模型的参数确定是本构建模的核心问题。A-F模型和Y-U模型的材料参数通过优化软件ls-dyna现有的材料模型借助自适应模拟退火算法求解,ANK模型参数则通过遗传算法程序进行求解。3种循环塑性本构模型参数如表 9~11所示。表 10中,bANK和Q为材料参数。从表中看出,两种厚度的GH4169材料的参数存在较大差异,这是因为试件厚度较薄,尺度效应会对材料的性能产生影响,而这3种强化模型参数未能反映不同厚度之间材料因尺度效应产生的性能差异,最终导致不同厚度材料的参数有所不同。

| Material | t/mm | σ0/MPa | CAF | HAF | γ |

| GH536 | 0.30 | 477.95 | 7025.22 | 1417 | 38.0473 |

| GH738 | 0.25 | 488.629 | 3266.35 | 1012.31 | 22.3490 |

| GH4169 | 0.18 | 547.831 | 6912.34 | 791.499 | 35.6523 |

| GH4169 | 0.20 | 458.687 | 7068.65 | 1522.9 | 56.9452 |

| Material | t/mm | bANK | Q/MPa | γ1 | C2/MPa | C1/MPa | σs/MPa |

| GH536 | 0.30 | 14.97 | 404.4 | 59.64 | 81.4 | 8387 | 485.4 |

| GH738 | 0.25 | 7.36 | 436.0 | 17.87 | 162.1 | 902 | 470.5 |

| GH4169 | 0.18 | 11.15 | 392.8 | 19.73 | 149.7 | 1682 | 529.2 |

| GH4169 | 0.20 | 9.01 | 404.5 | -9.14 | 120.4 | -82.8 | 473.3 |

| Material | t/mm | Y/MPa | B/MPa | k | bYU/MPa | Rsat/MPa | CYU | hYU |

| GH536 | 0.30 | 354.92 | 536.81 | 7.430 | 117.09 | 435.36 | 173.32 | 0.100 |

| GH738 | 0.25 | 454.02 | 494.08 | 3.571 | 192.95 | 558.63 | 185.32 | 0.064 |

| GH4169 | 0.18 | 503.53 | 574.83 | 5.004 | 126.82 | 502.74 | 112.72 | 0.480 |

| GH4169 | 0.20 | 439.15 | 508.09 | 3.075 | 48.47 | 799.94 | 168.15 | 0.001 |

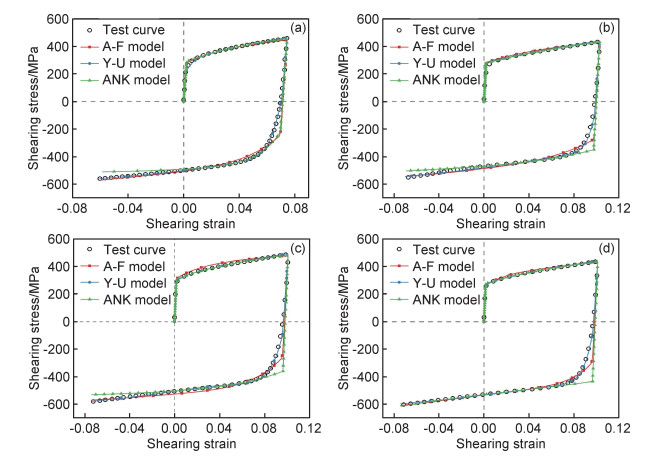

根据上述描述的4种循环塑性本构模型结合高温合金的基本力学参数,得到不同高温合金A-F模型、Y-U模型和ANK模型的循环切应力-切应变曲线,如图 4所示。

|

图 4 不同循环塑性本构模型拟合效果 (a)GH536(t=0.30 mm);(b)GH738(t=0.25 mm);(c)GH4169(t=0.18 mm);(d)GH4169(t=0.20 mm) Fig. 4 Fitting results of different cyclic plastic constitutive models (a)GH536(t=0.30 mm); (b)GH738(t=0.25 mm); (c)GH4169(t=0.18 mm); (d)GH4169(t=0.20 mm) |

A-F模型永久软化段的拟合效果较好,而瞬时软化段仍与实验曲线有较大的偏离,也没有较好地反映出材料加工硬化停滞阶段的力学响应。ANK模型的瞬时软化段的拟合效果与A-F模型相比同样有较大偏差,但永久软化段和加工硬化停滞阶段的预测性能则优于A-F模型,直到高温合金产生反向切应变才与实验曲线产生较大的偏离。这是由于A-F模型和ANK模型属于非线性随动模型,模型参数中仅仅是引入背应力参量来反映高温合金的包辛格效应,因此并不能较好地反映出高温合金在复杂应变路径下的瞬时软化现象和加工硬化停滞现象。因此对于高温合金的循环加载力学响应,这两种模型都不能准确地描述。

Y-U模型与A-F模型和ANK模型相比,偏差明显降低。其中,Y-U模型较好地反映出材料在循环加载过程中的瞬时软化现象和永久软化现象,与实验曲线相比没有较为明显的偏离。这是因为Y-U模型中引入了参数CYU和参数hYU。瞬时软化阶段随着参数CYU的增大而逐渐减小,材料的加工硬化停滞段随着参数hYU的增大而逐渐延长。因此,Y-U模型的拟合精度最高,可以较好地反映出几种高温合金的循环塑性力学响应。

除此之外,从图 4(d)中看出4种模型对于0.20 mm厚的GH4169的永久软化现象的表征效果有显著的提高,这是与该种高温合金材料本身永久软化现象不明显有关。

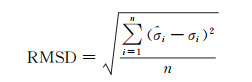

为了能够定量评估循环本构模型对循环剪切实验曲线的拟合精度,引入均方根偏差(RMSD)用来表示不同循环塑性本构模型的拟合误差,即:

|

(9) |

式中:

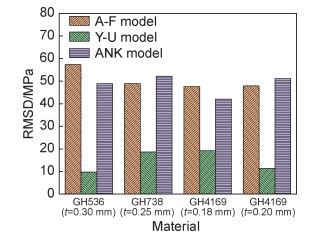

首先对理论曲线进行插值处理,使实验切应变与预测切应变保持一致,再根据式(9)计算4种材料不同循环本构模型的均方根偏差,如图 5所示。A-F模型和Y-U模型的均方根偏差相差不大,基本处于40~60 MPa的区间范围,Y-U模型的均方根偏差可以控制在20 MPa以内,显然Y-U模型的误差最小,较好地反映出不同种高温合金的循环加载力学响应。

|

图 5 不同循环塑性本构模型的RMSD Fig. 5 RMSD of different cyclic plastic constitutive models |

通过有限元仿真,得到不同材料U形弯实验的回弹参数基于不同屈服准则和循环本构模型的理论预测值,并与实验回弹参数进行了对比,如图 6所示。从图中可以看出,基于不同屈服准则的Y-U模型与实验结果较为接近,而基于Hill48屈服准则的各向同性模型与基于Hill48屈服准则的A-F模型的误差较大。

|

图 6 回弹角度和曲率半径的实验值与仿真值对比 (a)θ1;(b)θ2;(c)ρ Fig. 6 Comparison of test value and simulation value (a)θ1; (b)θ2; (c)ρ |

为了能够定量评估不同屈服准则结合不同循环本构模型的预测结果与实验值的误差,同样引入误差函数,即:

|

(10) |

式中:A1和A0分别代表仿真回弹参数和实验回弹参数。

根据式(10)计算的不同高温合金不同回弹参数的误差如图 7所示。从图中得出基于Hill48屈服准则的各向同性模型的参数预测误差远高于循环塑性本构模型。基于Hill48屈服准则的A-F模型的预测误差有所减小,最高误差不超过15%,然而平均误差依然接近10%。使用Y-U模型对于回弹参数的预测误差全部小于10%,而平均误差达到5%左右,预测精度最高。这是由于在反映材料循环塑性力学响应时,各向同性模型不能反映材料的反向加载力学响应,A-F模型不能反映材料的瞬时软化效应和加工硬化停滞现象,导致了回弹预测存在较大的偏差,Y-U模型则较为准确地反映材料的循环塑性力学行为。在结合不同屈服准则的预测结果中,YLD2000-2d屈服准则的预测精度最高,Hill48屈服准则的预测精度次之,Barlat89屈服准则的预测精度最差,但不同屈服准则的预测精度相差较小,小于循环塑性本构模型对于回弹预测的影响。不同屈服准则主要反映的是材料正向加载时的材料流动和屈服现象,循环塑性本构模型则主要体现了材料经历循环加载下的力学响应,与实际材料在回弹过程中经历的弯曲、卸载、反向弯曲和卸载过程相近,因此回弹精度对于循环塑性本构模型的依赖程度超过屈服准则。总体而言,基于Hill48屈服准则和YLD2000-2d屈服准则的Y-U模型可以较为准确地预测高温合金在U形弯实验中的回弹现象。为了减小基础实验成本,可以选择使用结合Hill48屈服准则的Y-U模型预测更为复杂的高温合金零件的回弹现象。

|

图 7 回弹参数预测误差 (a)GH536(t=0.30 mm);(b)GH738(t=0.25 mm);(c)GH4169(t=0.18 mm);(d)GH4169(t=0.20 mm) Fig. 7 Springback parameters prediction deviation (a)GH536(t=0.30 mm); (b)GH738(t=0.25 mm); (c)GH4169(t=0.18 mm); (d)GH4169(t=0.20 mm) |

(1) 不同循环塑性本构模型对于高温合金超薄带材循环塑性力学响应的表征效果存在差异。Y-U模型的表征效果优于A-F模型和ANK模型,均方根偏差在20 MPa以内,适合描述高温合金超薄带材的循环塑性强化行为。

(2) 现有的循环塑性本构模型可以较为准确地预测不同高温合金带材U形弯回弹,其中Y-U模型的预测误差最小,可以控制在5%以内。

(3) 不同屈服准则结合Y-U模型对于高温合金带材U形弯回弹的预测结果会产生影响,但影响程度明显小于循环塑性本构模型本身对于预测结果的影响。

| [1] |

刘超. 脉冲电流下GH4169合金高温变形行为及动态再结晶的研究[D]. 沈阳: 东北大学, 2013. LIU C. Study on deformation behavior and dynamic recrystallization of GH4169 alloy with pulse current at elevated temperatures[D]. Shenyang: Northeastern University, 2013. |

| [2] |

余海燕, 王友. 一种基于Chaboche理论的混合硬化模型及其在回弹仿真中的应用[J]. 机械工程学报, 2015, 51(16): 127-134. YU H Y, WANG Y. A combined hardening model based on Chaboche theory and its application in the springback simulation[J]. Journal of Mechanical Engineering, 2015, 51(16): 127-134. |

| [3] |

WAGONER R H, LIM H, LEE M G. Advanced issues in springback[J]. International Journal of Plasticity, 2013, 45(45): 3-20. |

| [4] |

宋炳毅, 孟宝, 万敏. 金属薄板循环塑性强化模型及实验研究进展[J]. 精密成形工程, 2019, 11(3): 28-41. SONG B Y, MENG B, WAN M. Research progress of cyclic plastic hardening model and experiment for metal sheets[J]. Journal of Netshape Forming Engineering, 2019, 11(3): 28-41. DOI:10.3969/j.issn.1674-6457.2019.03.003 |

| [5] |

CHOI Y, HAN C S, LEE J K, et al. Modeling multiaxial deformation of planar anisotropic elasto-plastic materials, part Ⅰ: theory[J]. International Journal of Plasticity, 2006, 22(9): 1745-1764. DOI:10.1016/j.ijplas.2006.02.002 |

| [6] |

PRAGER W. A new method of analyzing stresses and strains in work-hardening plastic solids[J]. Journal of Applied Mechanics, 1956, 23: 493-496. DOI:10.1115/1.4011389 |

| [7] |

ZIEGLER H. A modification of Prager's hardening rule[J]. Quarterly of Applied Mathematics, 1959, 17(1): 55-65. DOI:10.1090/qam/104405 |

| [8] |

HODGE J P. Discussion of Prager[J]. Journal of Applied Mechanics, 1957, 24(3): 482-483. DOI:10.1115/1.4011571 |

| [9] |

PHILLIPS A, LEE C W. Yield surfaces and loading surfaces.experiments and recommendations[J]. Int J Solids Struct, 1979, 15(9): 715-729. DOI:10.1016/0020-7683(79)90069-6 |

| [10] |

DRUCKER D C, PALGEN L. On stress-strain relations suitable for cyclic and other loading[J]. Journal of Applied Mechanics, 1981, 48(3): 479-485. DOI:10.1115/1.3157660 |

| [11] |

JULSRI W, SURANUNTCHAI S, UTHAISANGSUK V. Study of springback effect of AHS steels using a microstructure based modeling[J]. International Journal of Mechanical Sciences, 2018, 135: 499-516. DOI:10.1016/j.ijmecsci.2017.11.043 |

| [12] |

EGGERTSEN P A, MATTIASSON K. On the modelling of the bending-unbending behaviour for accurate springback predictions[J]. International Journal of Mechanical Sciences, 2009, 51(7): 547-563. DOI:10.1016/j.ijmecsci.2009.05.007 |

| [13] |

CRISFIELD M A. Non-linear fiaite element analysis of solids and structures: advanced topics[M]. New York: John Wiley & Sons, 1997.

|

| [14] |

GENG L, WAGONER R H. Springback analysis with a modified hardening model[J]. Sae Technical Papers, 2000, 109(5): 365-377. |

| [15] |

张志强, 贾晓飞, 袁秋菊. 基于Yoshida-Uemori模型的TRIP800高强钢回弹分析[J]. 吉林大学学报(工学版), 2015, 45(6): 1852-1856. ZHANG Z Q, JIA X F, YUAN Q J. Spring analysis of trip high strength steel based on Yoshida-Uemori model[J]. Journal of Jilin University(Engineering and Technology Edition), 2015, 45(6): 1852-1856. |

| [16] |

庄京彪, 刘迪辉, 李光耀. 基于包辛格效应的回弹仿真分析[J]. 机械工程学报, 2013, 49(22): 84-90. ZHUANG J B, LIU D H, LI G Y. Analysis of spring-back simulation based on Bauschinger effect[J]. Journal of Mechanical Engineering, 2013, 49(22): 84-90. |

| [17] |

何志涛, 冯淼林. 室温下镁合金板循环塑性随动强化本构模型研究[J]. 力学季刊, 2018, 39(3): 535-543. HE Z T, FENG M L. Investigation on the kinematic hardening constitutive model for the cyclic stress-strain response of magnesium sheet alloys at room temperature[J]. Chinese Quarterly of Mechanics, 2018, 39(3): 535-543. |

| [18] |

罗云, 蒋文春, 杨滨, 等. 材料强化模型对回弹计算模拟精度的影响[J]. 机械强度, 2015, 37(3): 551-555. LUO Y, JIANG W C, YANG B, et al. Effect of material work hardening model on the simulation precision for springback[J]. Journal of Mechanical Strength, 2015, 37(3): 551-555. |

| [19] |

ASGHAR.Z, HAMID H.. An analytical modeling for springback prediction during U-bending process of advanced high-strength steels based on anisotropic nonlinear kinematic hardening model[J]. The International Journal of Advanced Manufacturing Technology, 2017, 90: 349-359. DOI:10.1007/s00170-016-9387-5 |

| [20] |

李小强, 董红瑞, 于长旺, 等. 不同屈服准则与硬化模型对DP780双相高强钢拉延弯曲回弹预测影响规律研究[J]. 机械工程学报, 2020, 56(12): 42-55. LI X Q, DONG H R, YU C W, et al. Influence of yield criteria and hardening model on draw-bending springback prediction of DP780[J]. Journal of Mechanical Engineering, 2020, 56(12): 42-55. |

| [21] |

李群, 金淼, 邹宗园, 等. 基于循环拉-压实验的混合硬化模型参数确定及模型应用[J]. 机械工程学报, 2020, 56(2): 63-68. LI Q, JIN M, ZOU Z Y, et al. Parameter determination and application research of mixed hardening model based on cyclic tension-compression test[J]. Journal of Mechanical Engineering, 2020, 56(2): 63-68. |

| [22] |

FREDERICK C O, ARMSTRONG P J. A mathematical representation of the multiaxial Bauschinger effect[J]. Materials at High Temperatures, 2007, 24(1): 1-26. DOI:10.3184/096034007X207589 |

| [23] |

CHUN B K, JINN J T, LEE J K. Modeling the Bauschinger effect for sheet metals, part Ⅰ: theory[J]. International Journal of Plasticity, 2002, 18(5): 571-595. |

| [24] |

YOSHIDA F, UEMORI T. A model of large-strain cyclic plasticity describing the Bauschinger effect and workhardening stagnation[J]. International Journal of Plasticity, 2002, 18(5/6): 661-686. |

| [25] |

CHUNG K, KUWABARA T, Verma R, et al. Numisheet 2011 benchmark 4: pre-strain effect on springback of 2D draw bending[C]//Proceedings 8th NUMISHEET conference. Seoul, Korea: AIP Publishing, 2011: 171-175.

|

2021, Vol. 49

2021, Vol. 49