文章信息

- 唐全, 张锁德, 徐民, 王建强

- TANG Quan, ZHANG Suo-de, XU Min, WANG Jian-qiang

- 陶瓷颗粒添加对热喷涂不锈钢涂层耐蚀性的影响

- Effect of ceramic particles on corrosion resistance of thermal sprayed stainless steel coating

- 材料工程, 2021, 49(11): 125-135

- Journal of Materials Engineering, 2021, 49(11): 125-135.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.001177

-

文章历史

- 收稿日期: 2020-12-21

- 修订日期: 2021-04-14

2. 中国科学院金属研究所 沈阳材料科学国家研究中心, 沈阳 110016

2. Shenyang National Laboratory for Materials Science, Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China

腐蚀及摩擦磨损现象是在海洋环境中使用的阀类、各种旋转部件(叶轮、涡轮、泵等)面临的共性问题,亦是亟待解决的难题。该类零部件失效后的整体替换使成本大幅度增加,因此如何以最低成本来提高该类零部件的耐蚀性及耐磨性一直是人们追求的目标[1-2]。

金属陶瓷涂层(如WC-Co, NiCr-Cr3C2等)通常具有优异的耐蚀性及耐磨性,然而其韧性较差,在冲击载荷下易发生开裂而失去腐蚀防护功能[3-4]。金属涂层不但具有高耐蚀耐磨性,而且具有良好的韧性和抗冲击性因而备受关注[5-9]。然而在一些苛刻环境,如含砂海水中,涂层同时受到海水的腐蚀以及泥沙冲蚀作用,常规金属涂层的耐磨性能难以达到要求。研究表明金属涂层添加Al2O3, B4C, TiN, ZrO2等陶瓷颗粒强化相[10-15]可以有效提高其耐磨性。Yasir等[13, 16]研究了Al2O3颗粒增强的非晶金属复合涂层在3.5%(质量分数,下同)NaCl溶液中的磨损腐蚀行为,发现第二相的添加有效降低涂层的磨损腐蚀速率。Yoon等[10]研究了B4C增强的复合金属涂层的摩擦学性能,发现B4C颗粒的添加显著提高了涂层的耐磨性。Yugeswaran等[11]对添加TiN颗粒的复合金属涂层进行了研究,发现TiN颗粒的添加可以降低氧含量、摩擦因数以及磨损速率,并且使涂层显微硬度增加。Chu等[17]对添加了ZrO2陶瓷颗粒的金属复合涂层进行了研究,发现ZrO2的添加提高了涂层的耐磨性。值得注意的是,陶瓷颗粒增强的金属涂层仍然是以金属为基体,陶瓷颗粒均匀分布其中;而金属陶瓷涂层则是以陶瓷为基体,通常其抗冲击性能、致密度不及陶瓷颗粒增强的金属涂层。

由上述分析可见,金属基涂层中添加陶瓷颗粒通常可有效地改善其耐磨性能。然而关于第二相陶瓷颗粒添加对金属涂层耐蚀性能的影响鲜有报道。陶瓷颗粒由于其电化学活性低,在腐蚀环境中其自身不会发生腐蚀。但是热喷涂过程中,高熔点的陶瓷颗粒将对金属涂层产生夯实作用,可能会改变涂层的微观结构进而影响涂层的耐蚀性能,这种夯实作用可能与陶瓷颗粒的类型及大小密切相关。前期研究表明[13, 18],各类陶瓷增强相中Al2O3颗粒能够更有效地改善涂层的磨损性能。此外,为理解陶瓷颗粒密度的差异,并考虑到实际应用的经济性,本工作选取Al2O3(密度约为3.96 g/cm3)与SiC(密度约为3.20 g/cm3)两种陶瓷颗粒,系统研究了不同粒度的两种陶瓷颗粒的添加对热喷涂不锈钢涂层微观结构、硬度及耐蚀行为的影响规律,为苛刻环境中耐蚀耐磨金属涂层的设计及制备提供实验依据。

1 实验材料与方法 1.1 基体与不锈钢粉末材料实验用的基材是规格为300 mm×150 mm×5 mm的921A碳钢板。喷涂前对钢板表面进行喷砂处理,以使其表面达到活化、粗化的效果。喷砂处理采用220目的白刚玉先进行3遍热喷砂后,然后用压缩空气清理基材表面以去除残余砂粒,得到的基材表面粗糙度Ra的范围为4.55~7.63 μm。

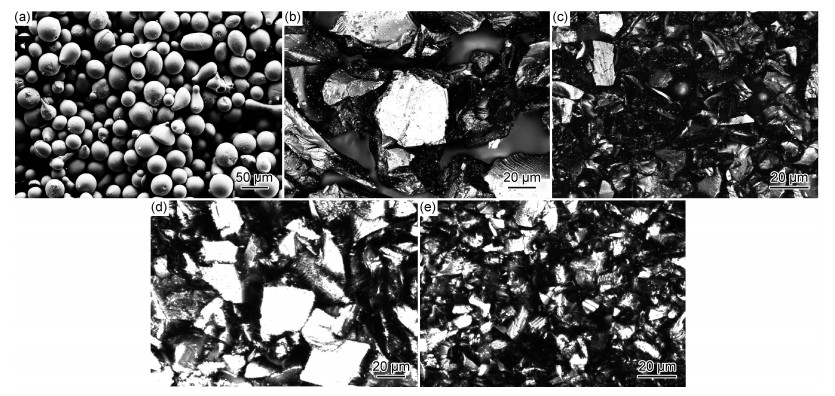

实验用的粉末为25~53 μm的不锈钢粉末,中值粒径D50为32.50 μm,该粉末化学成分见表 1。陶瓷颗粒选取220目氧化铝、600目氧化铝、220目碳化硅、600目碳化硅4种。粉末及4种陶瓷颗粒的微观形貌如图 1所示,可以看出该金属粉末球形度较好,几乎全部为近球形和椭球形,而且粒度分布均匀,少有“卫星球”以及拉丝现象出现,保证了粉末具有足够好的流动性;陶瓷颗粒的粒度也比较均匀。

| Fe | Cr | Mn | Mo | C | Ni | Si |

| Bal | 26 | 0.5 | 4 | 1.5 | 15 | 1.1 |

利用Acu Kote-07型超音速火焰喷涂(high-velocity air fuel, HVAF)设备,枪管型号为4E,用丙烷做燃料,用压缩空气做助燃剂,制备出了4种不同陶瓷颗粒复合的不锈钢涂层。喷涂用的金属粉末与陶瓷颗粒的配比以及参数如表 2所示。

| Sample | Type of ceramics | Volume ratio of mixture | Ceramic particle size/mesh | Powder size/μm |

| A1 | Al2O3 | 1∶1 | 220 | 25-53 |

| A2 | Al2O3 | 1∶1 | 600 | 25-53 |

| C1 | SiC | 1∶1 | 220 | 25-53 |

| C2 | SiC | 1∶1 | 600 | 25-53 |

在喷涂过程中要严格控制这4种不锈钢复合涂层的厚度以及涂层表面均匀性,使其厚度均在300 μm左右,涂层表面均匀性大致相同,HVAF喷涂工艺参数如表 3所示。

| Parameter | Value |

| Powder feeding rate/(r·min-1) | 5-8 |

| Propane pressure/MPa | 0.517-0.586 |

| Propane flow rate/(m3·min-1) | 0.125-0.145 |

| Nitrogen flow rate/(m3·min-1) | 0.025-0.035 |

| Hydrogen flow rate/(m3·min-1) | 0.035-0.045 |

| Air pressure/MPa | 0.586-0.655 |

| Spray gun moving speed/(mm·s-1) | 1000 |

| Spray distance/mm | 160-240 |

| Stepping/mm | 1.5 |

采用型号为WJL-602的激光粒度分析仪测试不锈钢粉末的粒度分布;涂层的相结构分析利用D8 ADVANCE X射线衍射仪(XRD)进行测试,衍射角测试范围15°~85°,扫描速率1(°)/min。采用型号为SUPRA 55 SAPPHIRE的场发射扫描电子显微镜(SEM)对粉末表面形貌、涂层表面与截面形貌进行分析,利用SEM配套的能谱仪(EDS)分析涂层内部元素(陶瓷颗粒)的分布状态。采用型号为3D MEASURING LASER MICROSCOPE OLS4000的激光共聚焦显微镜对氧化铝和碳化硅陶瓷颗粒的微观形貌进行分析。采用型号为Q10 A+的全自动硬度计对基体材料及涂层的维氏硬度进行测试与分析,涂层均测量20个点,基体测量10个点,然后分别取平均值作为各自的硬度;硬度测量的载荷0.98 N,加载时间15 s。涂层的孔隙率采用图像分析法表征,随机选取10幅1000倍的涂层截面SEM照片,利用Image Pro Plus分析软件分别计算其孔隙率,求出10张SEM照片的孔隙率的平均值即为该涂层样品的孔隙率。利用GAMRY电化学工作站对涂层的耐蚀性能进行表征,腐蚀介质为3.5%NaCl溶液,采用三电极测试系统,以饱和甘汞电极为参比电极、铂电极为对电极、待测涂层样品为工作电极。首先在NaCl溶液中进行1 h的开路电位测量以使体系达到稳定状态,然后进行电化学交流阻抗以及动电位极化测试,动电位极化测量时电位扫描速率为0.333 mV/s,电位扫描区间为-0.9~1.5 Vvs SCE,所有电化学实验均测试5次,以提高数据的准确性与可靠性。

|

图 1 不锈钢粉末的SEM形貌及陶瓷颗粒的激光共聚焦显微镜照片 (a)不锈钢粉末;(b)220目氧化铝;(c)600目氧化铝;(d)220目碳化硅;(e)600目碳化硅 Fig. 1 SEM morphologies of stainless steel powder and laser confocal microscope photos of ceramic particles (a)stainless steel powder; (b)220 mesh Al2O3; (c)600 mesh Al2O3; (d)220 mesh SiC; (e)600 mesh SiC |

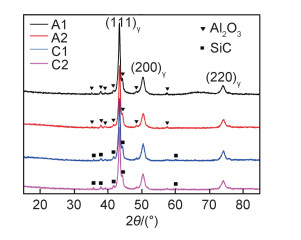

图 2是不同工艺的4种不锈钢复合涂层的X射线衍射图谱,各衍射峰对应的相均已给出。从图 2中可以清楚地观察到涂层的X射线衍射图为典型的晶态材料衍射图谱,在2θ为40°~45°范围内以及50°与75°附近存在3个比较大的尖锐的衍射峰,是对应于奥氏体相的衍射峰[19];涂层的衍射峰中也存在少量其他峰值较小的、对应于第二相的衍射峰;此外,可以观察到涂层中还有少量氧化物存在。

|

图 2 涂层的X射线衍射图谱 Fig. 2 XRD patterns of coatings |

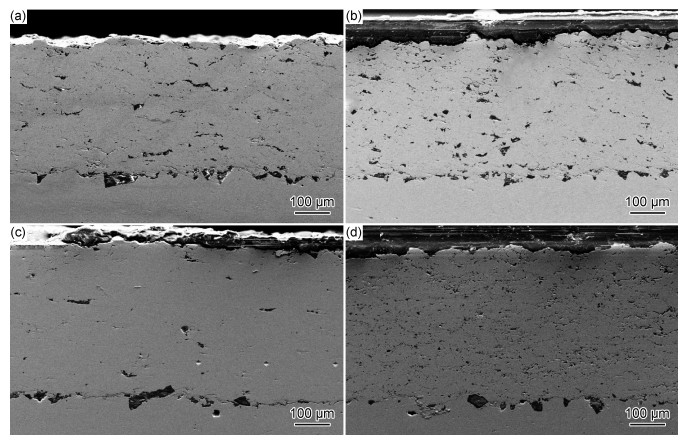

4种不锈钢复合涂层的截面SEM形貌如图 3所示,可以看出,所有涂层的截面微观结构均为热喷涂涂层中常见的层状结构,层与层之间有一些细长的平行孔隙,这些细长的平行孔隙和未熔粉末颗粒、固态第二相接触的区域会出现尺度较大的孔隙,但是总体来说涂层与基体间结合较为致密,没有出现明显的缺陷[15]。

|

图 3 不锈钢复合涂层的截面SEM形貌 (a)A1涂层;(b)A2涂层;(c)C1涂层;(d)C2涂层 Fig. 3 SEM morphologies of cross-section of stainless steel composite coatings (a)A1 coating; (b)A2 coating; (c)C1 coating; (d)C2 coating |

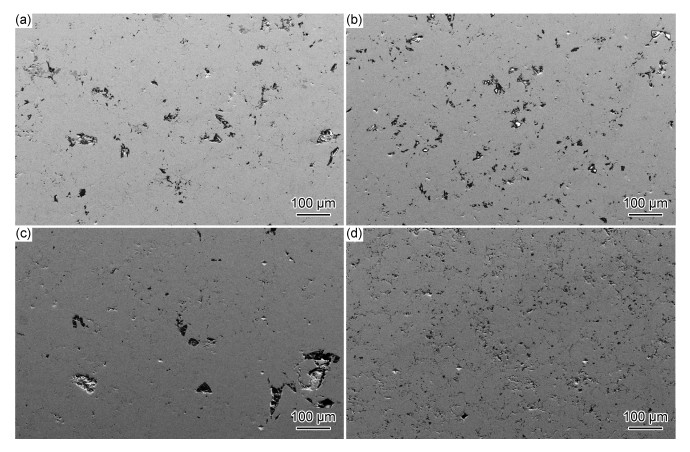

4种不锈钢复合涂层的表面SEM形貌如图 4所示,可以看出,4种涂层中的粉末粒子熔化均匀,粉末粒子搭接边界不明显,只存在极少数未熔的粉末颗粒,而且熔化的粉末粒子在基体表面铺展得比较均匀。受热喷涂过程中温度变化的影响,会导致粉末熔化不均匀,有的粉末加热比较充分处于完全熔化的状态,有的粉末加热不充分可能处于半熔化或者是未熔化状态,如果粉末加热不充分,粉末粒子沉积后可能会导致涂层孔隙率增加。

|

图 4 不锈钢复合涂层的表面SEM形貌 (a)A1涂层;(b)A2涂层;(c)C1涂层;(d)C2涂层 Fig. 4 Surface SEM morphologies of stainless steel composite coatings (a)A1 coating; (b)A2 coating; (c)C1 coating; (d)C2 coating |

从图 3和图 4中可以看出,涂层内部以及涂层与基体间的界面处存在一些深色颗粒物,初步判断基体与涂层间界面处的深色颗粒物是Al2O3颗粒,这主要是由于喷砂过程导致的部分砂粒的残留。A1, A2涂层内部的深色颗粒物可能是Al2O3,而C1, C2涂层内部的深色颗粒物可能是SiC颗粒,这些粒子主要来源于热喷涂过程中部分陶瓷颗粒的镶嵌。本工作中不锈钢涂层采用HVAF热喷涂方法制备,HVAF与HVOF相比,采用压缩空气替代氧气,降低了喷涂过程的焰流温度(950~1700 ℃),另一方面压缩空气压力更高,这也增加了喷涂粒子的飞行速度(700~1000 m/s)。喷涂过程HVAF焰流的最高温度约为1700 ℃,而Al2O3和SiC陶瓷颗粒的熔点分别约为2000 ℃和2700 ℃,所以Al2O3和SiC在喷涂过程中均处于未熔化状态。因此喷涂过程中处于熔化或半熔化态的金属粉末中夹杂的Al2O3或SiC固态陶瓷颗粒撞击到刚刚沉积的涂层时,对涂层有撞击和夯实的作用。撞击后的陶瓷颗粒有的反弹回来,有的则镶嵌到涂层中形成不锈钢复合涂层。因此涂层中的陶瓷颗粒以固相的形式存在于不锈钢涂层中。4种涂层中陶瓷颗粒的面密度可按照图像分析法计算,即随机各取10幅1000倍的涂层抛光后的表面SEM照片,利用Image Pro Plus软件计算涂层中陶瓷颗粒的面积分数,4种涂层A1, A2, C1, C2中陶瓷颗粒分布的面密度分别为12.67%, 13.40%, 10.48%和15.49%。可见4种涂层中陶瓷颗粒相的面积分数与复合粉体配比(1∶1)明显不同,这可能与粉体的物理性质及喷涂过程其撞击涂层时的速度、反弹及镶嵌的比例有关。

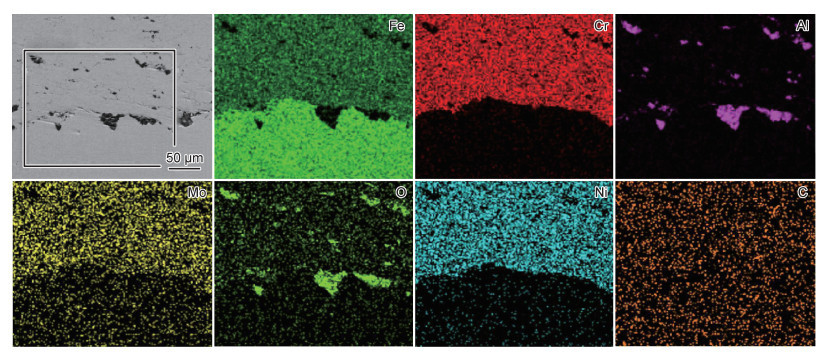

为了准确表征该深色物质,分别对两种典型涂层的截面进行了能谱的面扫描分析。图 5是A2涂层截面的能谱图,由图 5可看出,基体主要为Fe元素富集,涂层中的Fe, Cr, Ni, Mo元素分布均匀。涂层内部以及涂层与基体的界面处存在一些随机分布的富含Al元素和O元素颗粒物,该类型颗粒物为Al2O3颗粒,由此可确定A1与A2涂层内部以及基体与涂层界面处的深色物质均为Al2O3颗粒。

|

图 5 A2涂层的截面形貌及选框区域元素的分布 Fig. 5 Cross-sectional morphology of A2 coating and the distribution of elements in the marquee area |

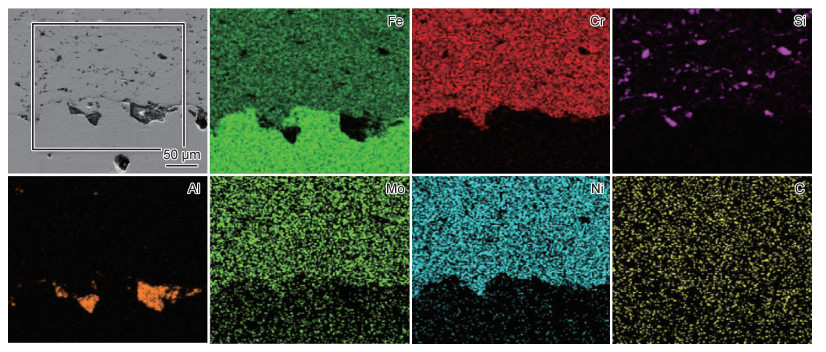

图 6为C2涂层截面的能谱图,由图 6可以看出,涂层内部Fe, Cr, Ni, Mo元素分布均匀,涂层中随机分布的富Si区域为SiC粒子,而涂层与基体间的界面处仍存在喷砂时残留的Al2O3颗粒,因此可以确定C1与C2涂层的内部深色颗粒物是SiC颗粒,基体与涂层间的界面处的深色颗粒物是Al2O3颗粒。关于涂层内部以及涂层与基体间的界面处的第二相的分析,能谱图中的结果与X射线衍射图中的结果完全一致。基体与涂层的界面分布有Al2O3,这是喷砂过程中所使用的白刚玉部分镶嵌在基体而导致的。

|

图 6 C2涂层的截面形貌及选框区域元素的分布 Fig. 6 Cross-sectional morphology of C2 coating and the distribution of elements in the marquee area |

为了理解陶瓷颗粒的添加对不锈钢涂层微观结构的影响,对4种涂层截面的SEM照片进行了详细分析以计算涂层的孔隙率。4种不锈钢复合涂层的孔隙率如表 4所示。可以看出,对于同种第二相来说,混粗砂要比混细砂的涂层的孔隙率低,这是因为粗砂体积大,对涂层的冲击和夯实作用更强,从而使涂层更加致密。混相同粒度的Al2O3要比混SiC的涂层的孔隙率低,这可能是由于Al2O3比SiC密度大,因而其对涂层的夯实作用比SiC好。此外,由表 4可知孔隙率最低的是A1涂层,为0.7863%,虽然其他3种涂层的孔隙率略高于A1涂层,但是孔隙率最大的C2涂层也只有1.1924%,相对于使用其他热喷涂方法制备的涂层而言,该涂层的孔隙率也是比较低的。喷涂过程在不锈钢粉末中添加第二相陶瓷颗粒会降低涂层孔隙率,这是因为在热喷涂过程中,固态硬质颗粒与熔化的不锈钢粉末同时由喷涂设备的喷嘴中喷出,在熔化的不锈钢粉末沉积到基材上的同时陶瓷硬质颗粒不断地对其进行高速冲击,对已经沉积的涂层不断进行夯实,使不同道次沉积的涂层结合更紧密,使涂层更致密,从而降低涂层的孔隙率[13]。因此,采用HVAF热喷涂方法,通过添加高熔点的陶瓷颗粒可以制备出孔隙率低、结构致密的不锈钢复合涂层。

| Sample | Average porosity/% |

| A1 | 0.7863 |

| A2 | 1.0374 |

| C1 | 0.8977 |

| C2 | 1.1924 |

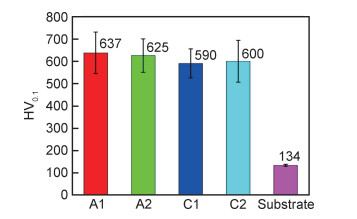

4种不锈钢复合涂层表面与基体的维氏显微硬度如图 7所示,图中显示了20次硬度测量的平均值及误差棒。通过对图 7分析可得:(1)基体硬度平均值为134HV0.1,而涂层硬度值是基体的5倍左右。这主要可归因于两方面,一是不锈钢涂层含有的Cr, Mo, Ni, Si等多种合金元素提高了材料硬度;另一方面,不锈钢涂层的纳米晶结构也增加了涂层硬度。(2)基体的显微硬度波动较小,而涂层的硬度值波动较大。这主要是因为基体致密且无缺陷,因而结构均匀;而涂层内部有硬质陶瓷颗粒和孔隙等缺陷,硬度测量值随取点位置的不同有较大差异,但是多次测量的结果仍可以反映不同涂层硬度的变化趋势。(3)从陶瓷颗粒类型看,添加Al2O3颗粒的涂层硬度高于添加SiC颗粒涂层的硬度。这主要是由于Al2O3的密度(3.96 g/cm3)大于SiC颗粒的密度(3.20 g/cm3),喷涂过程中其对涂层夯实作用更强,从而使涂层更致密,平均硬度更高。(4)从陶瓷颗粒粒径大小来看,粗粒径的Al2O3颗粒较好,这也是由于颗粒越大,其体积与质量越大,热喷涂过程中对涂层冲击力越大,涂层夯实效果越好,故硬度值更高。对于SiC陶瓷颗粒,细粒径SiC颗粒添加后,涂层硬度值稍高但波动较大。而添加粗粒径SiC颗粒的涂层平均硬度值稍低一些,可能是由于低密度的大粒径SiC颗粒,其从喷枪喷出后飞行过程的阻力较大,到达基板时颗粒的速度有一定程度降低,镶嵌到涂层中的颗粒也相对较少;而对于细粒径SiC掺杂的涂层硬度偏高,主要是由于细粒径SiC颗粒在涂层中镶嵌较多,硬度测量时随机选点有较多测试点硬度计压头压在SiC颗粒上,从而导致硬度值稍高且波动较大。

|

图 7 不锈钢复合涂层及基体的维氏硬度 Fig. 7 Vickers hardness of stainless steel composite coatings and the substrate |

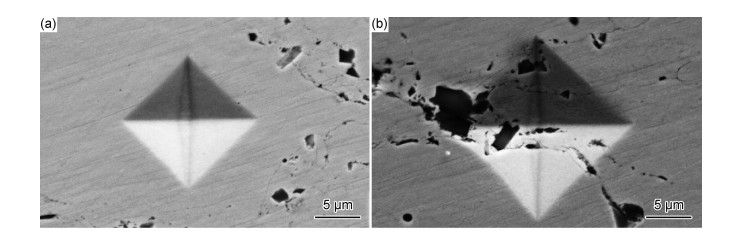

为了理解涂层硬度与孔隙率(致密度)的关系,对典型涂层不同硬度值的两个压痕点进行了对比分析,如图 8所示。图 8(a), (b)分别是涂层不同区域的压痕形貌图,可以看出当压痕落在没有缺陷的涂层区域(见图 8(a))时,压痕尺寸较小,测得的硬度值较大。相反,如果压痕落在孔隙缺陷或其周围区域(见图 8(b)),测得的硬度值较低。由此可见,涂层的硬度值与孔隙率密切相关,孔隙率越低,多次测量的平均硬度值越高。

|

图 8 涂层硬度测试压痕形貌对比 (a)无缺陷区域;(b)缺陷区域 Fig. 8 Comparison of indentation morphology of coating hardness test (a)no defect area; (b)defect area |

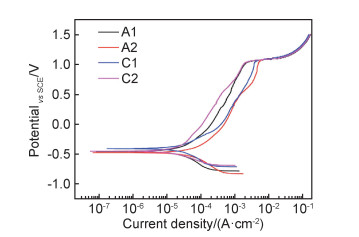

图 9显示了4种不锈钢复合涂层的动电位极化曲线,可以看出,4种涂层的开路电位差别不大,均在-0.5~-0.4 Vvs SCE的范围内,相对于C1和A2涂层而言,C2和A1涂层钝化速度最快,当电位值达到-0.4 Vvs SCE时出现明显的钝化,而且钝化区内钝化电流稳定。C1和A2涂层则在-0.20 Vvs SCE以下区间经历了活性溶解过程,当电位值达到-0.10 Vvs SCE左右时才发生明显钝化,而且C1和A2涂层的钝化区间相对不稳定,区间内还有亚稳蚀点出现。此外,4种涂层大约都在电位值为1.1 Vvs SCE时发生过钝化溶解,C1和A2涂层钝化区间约1.2 V,而C2和A1涂层的钝化区更长(约1.5 V),4种涂层详细的电化学参数见表 5。综上分析,可见C2涂层和A1涂层具有更优异的耐蚀性。

|

图 9 不锈钢复合涂层在3.5%NaCl溶液中的极化曲线 Fig. 9 Polarization curves of stainless steel composite coatings in 3.5%NaCl solution |

| Sample | Ecorr/mV | Icorr/(mA·cm-2) |

| A1 | -454.14 | 22.208 |

| A2 | -492.72 | 39.774 |

| C1 | -410.80 | 36.756 |

| C2 | -463.68 | 23.738 |

通过动电位极化曲线与电化学参数以及表 4孔隙率的数据分析可知,不同陶瓷颗粒的混入对不锈钢复合涂层的耐蚀性能有很大影响。对于添加Al2O3颗粒的涂层,从孔隙率数值看,A1<A2,而且A1涂层不仅孔隙率低,孔隙分布相对均匀,孔隙之间无连通;A2涂层的孔隙率高且有的孔隙较深,孔隙间有的互相连通而一直贯穿至基体,因此,A1涂层的耐蚀性能要比A2涂层好。对于添加SiC颗粒的涂层,虽然单看平均孔隙率C1<C2,但是C1涂层的孔隙率分布十分不均匀而且有的孔隙较大,孔隙之间有时可相互连通而为电解质溶液提供了渗透通道;而C2涂层的孔隙较小且分布相对均匀,电解质溶液浸入涂层内部以及后续扩散至基体相对困难,因此C2涂层的耐蚀性能要比C1涂层的好。

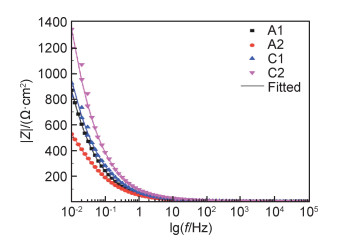

为了理解陶瓷颗粒添加对涂层钝化膜稳定性的影响,对4种不锈钢复合涂层进行了电化学阻抗谱测量。图 10为电化学阻抗的Nyquist图,从Nyquist图里能够非常直观地反映出涂层的耐蚀性能,Nyquist图的容抗弧的直径大小直接反映了涂层耐蚀性能的高低。容抗弧越大表示电荷转移电阻越大,说明其钝化膜的化学稳定性越高,电荷经过钝化膜传递的阻力就越大,钝化膜保护性能越好,相应的耐蚀性能一般也越好。从图 10可以看出,4种涂层的容抗弧由大到小的顺序是C2>A1≈C1>A2。因此,C2涂层的钝化膜稳定性最好,A1和C1涂层次之,而A2涂层最差。

|

图 10 不锈钢复合涂层的Nyquist图 Fig. 10 Nyquist diagram of stainless steel composite coatings |

图 11为电化学阻抗谱的Bode图,由图 11也能够直观地反映出,在低频区间C2涂层的阻抗模值最高约为1350 Ω·cm2,C1涂层与A1涂层的次之,约为900 Ω·cm2,而A2涂层的最低约为500 Ω·cm2。可见,在3.5%NaCl溶液中,C2涂层的耐蚀性能最好,而A2涂层的耐蚀性能最差。以上结果均表明4种不锈钢涂层的耐蚀性能由高到低依次是C2>A1≈C1>A2,电化学阻抗谱所得到的结果与动电位极化测试的结果基本一致。

|

图 11 不锈钢复合涂层的Bode图 Fig. 11 Bode diagram of stainless steel composite coatings |

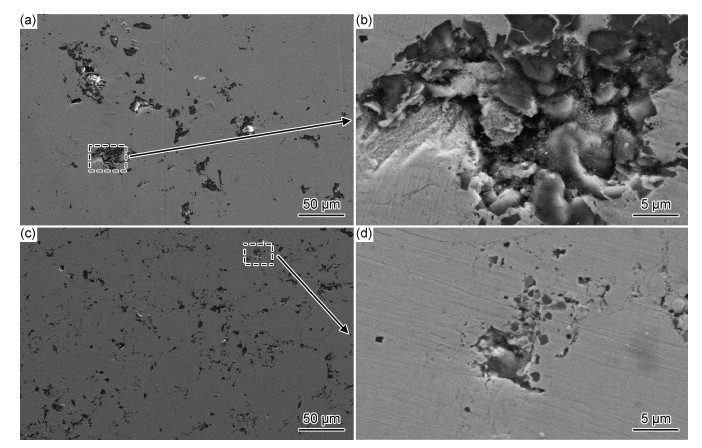

为进一步理解陶瓷颗粒添加对涂层腐蚀行为的影响,对4种涂层进行了长期浸泡实验。图 12是两种典型的粗粒径和细粒径碳化硅陶瓷颗粒复合的涂层在3.5%NaCl溶液浸泡168 h后腐蚀形貌图。从图 12(a), (c)中可以看出陶瓷颗粒周围的孔隙处发生了优先腐蚀,由局部放大的图 12(b), (d)可以清楚看到腐蚀陶瓷颗粒界面向外向扩展。这主要是由于孔隙附近出现的贫铬区[20]诱发了腐蚀的发生,另外孔隙位置的几何闭塞特性也使其内部酸化严重,从而产生自催化效应[21],促进蚀点的扩展。由图 12(b), (d)对比可以看出,大陶瓷颗粒的周围腐蚀扩展的深度远大于小陶瓷颗粒周围腐蚀扩展的尺寸,因此可以推断大陶瓷颗粒周围孔隙内部腐蚀扩展得更快。如果涂层整体的孔隙率较高,即非陶瓷颗粒引入的孔隙较多时,则腐蚀沿着孔隙向基体扩展的速度会更快。如果涂层中是小陶瓷颗粒镶嵌,涂层整体孔隙率也比较低时,则腐蚀向基体扩展得更慢(如C2涂层)。值得注意的是,长期腐蚀过程中腐蚀沿着孔隙缺陷、氧化线以及陶瓷颗粒界面的扩展可能与涂层整体的孔隙率及孔隙分布特性、氧化程度及分布以及陶瓷颗粒与涂层之间的界面强度等因素密切相关,对其微观腐蚀机制的理解需要将来开展更为细致深入的研究工作。

|

图 12 腐蚀后复合涂层表面SEM形貌 (a), (b)大粒径碳化硅;(c), (d)小粒径碳化硅 Fig. 12 SEM morphologies of composite coating surface after corrosion (a), (b)large-size SiC; (c), (d)small-size SiC |

由上述分析可见,涂层的耐蚀性能与孔隙缺陷密切相关。通常孔隙率越高,涂层的耐蚀性越差[22]。结合涂层的微观结构图 3与图 4及表 4的涂层孔隙率数据可以看出,A1涂层与A2涂层内部的孔隙形态与分布相似,但是A1涂层的平均孔隙率比A2涂层低,因此A1涂层比A2涂层具有更好的耐蚀性。而当涂层内部的孔隙大小和形态分布不同时,如C1涂层与C2涂层,其耐蚀性主要与腐蚀蚀点沿着孔隙向基体方向的扩展有关。图 13给出了具有不同孔隙尺寸及分布的涂层在NaCl溶液中腐蚀演化过程,C1涂层的腐蚀演变过程如图 13(a), (b)所示,C2涂层腐蚀演化过程如图 13(c), (d)所示。虽然C1涂层的孔隙率比C2涂层低,但其孔隙较大且分布不均匀,有的位置孔隙分布较密集,腐蚀蚀点在孔隙缺陷处萌生并扩展后,孔隙之间易于连通并扩展至基体而导致基体蚀点及穿孔的发生。而C2涂层的孔隙较小,在涂层中分布也比较均匀,因此其表面钝化膜中也不会产生较大的缺陷,故具有较高的阻抗值(见图 10及图 11)。当涂层外表面的孔隙发生腐蚀后,在腐蚀介质中孔隙与孔隙之间的连通以及向基体的扩展较慢,从而使得该涂层保持较高的耐蚀性能。

|

图 13 涂层在NaCl溶液中腐蚀演化示意图 (a)C1涂层腐蚀前;(b)C1涂层腐蚀后;(c)C2涂层腐蚀前;(d)C2涂层腐蚀后 Fig. 13 Schematic diagrams of coating corrosion evolution in NaCl solution (a)C1 coating before corrosion; (b)C1 coating after corrosion; (c)C2 coating before corrosion; (d)C2 coating after corrosion |

(1) 陶瓷颗粒种类及粒径对涂层微观结构的影响较明显;添加Al2O3颗粒的涂层的孔隙率低于添加SiC颗粒的涂层;添加220目粗粒径的Al2O3颗粒及SiC颗粒的涂层的致密度均高于相应添加600目细粒径陶瓷颗粒的涂层。

(2) 不锈钢涂层中添加Al2O3颗粒时,添加粗粒径Al2O3的涂层钝化膜稳定性较高,钝化电流密度较低且钝化区稳定;而不锈钢涂层中添加SiC颗粒时,添加细粒径SiC的涂层的孔隙小而分布均匀,使其钝化膜均匀度更高、低频阻抗模值最高,耐蚀性能最优。

(3) 不锈钢粉末中添加粗粒径Al2O3颗粒及细粒径SiC颗粒,采用HVAF喷涂方法能够制备出孔隙率低、硬度高、耐蚀性能优异的不锈钢/陶瓷颗粒复合涂层。

| [1] |

孙博, 程江波, 刘奇, 等. 高速电弧喷涂FePSiBNb纳米结构的涂层结构及电化学行为[J]. 材料导报, 2018, 32(12): 1978-1982. SUN B, CHENG J B, LIU Q, et al. Structure and electrochemical behaviors of FePSiBNb nanostructured coatings prepared by high-speed arc spraying[J]. Materials Review, 2018, 32(12): 1978-1982. DOI:10.11896/j.issn.1005-023X.2018.12.007 |

| [2] |

程江波, 梁秀兵, 徐滨士, 等. 铁基非晶纳米晶涂层组织及磨损性能研究[J]. 材料工程, 2009(5): 17-21. CHENG J B, LIANG X B, XU B S, et al. Microstructure and wear properties of Fe-based amorphous/nanocrystalline coatings[J]. Journal of Materials Engineering, 2009(5): 17-21. DOI:10.3969/j.issn.1001-4381.2009.05.005 |

| [3] |

裴晨蕊, 孙德恩, ZHANG S, 等. 硬质陶瓷涂层增韧及其评估研究进展[J]. 中国表面工程, 2016, 29(2): 1-9. PEI C R, SUN D E, ZHANG S, et al. Toughening and toughness evaluation of hard ceramic coatings: a critical review[J]. China Surface Engineering, 2016, 29(2): 1-9. |

| [4] |

VEPREK S, VEPREK-HEIJMAN M J G. Industrial applications of superhard nanocomposite coatings[J]. Surface & Coatings Technology, 2008, 202(21): 5063-5073. |

| [5] |

KUMAR A, NAYAK S K, SARKAR K, et al. Investigation of nano- and micro-scale structural evolution and resulting corrosion resistance in plasma sprayed Fe-based (Fe-Cr-B-C-P) amorphous coatings[J]. Surface & Coatings Technology, 2020, 397: 126058. |

| [6] |

CHENG I C, KELLY J P, NOVITSKAYA E, et al. Mechanical properties of an Fe-based SAM2×5-630 metallic glass matrix composite with tungsten particle additions[J]. Advanced Engineering Materials, 2018, 20(9): 1800023. DOI:10.1002/adem.201800023 |

| [7] |

GUO H, WU N C, ZHANG Y L, et al. Influence of coating thickness on the impact damage mode in Fe-based amorphous coatings[J]. Surface & Coatings Technology, 2020, 390: 125650. |

| [8] |

HUANG F, KANG J J, YUE W, et al. Corrosion behavior of FeCrMoCBY amorphous coating fabricated by high-velocity air fuel spraying[J]. Journal of Thermal Spray Technology, 2019, 28(4): 842-850. DOI:10.1007/s11666-019-00843-7 |

| [9] |

梁秀兵, 程江波, 冯源, 等. 铁基非晶涂层的研究进展[J]. 材料工程, 2017, 45(9): 1-12. LIANG X B, CHENG J B, FENG Y, et al. Research progress on Fe-based amorphous coatings[J]. Journal of Materials Engineering, 2017, 45(9): 1-12. |

| [10] |

YOON S, KIM J, KIM B D, et al. Tribological behavior of B4C reinforced Fe-base bulk metallic glass composite coating[J]. Surface & Coatings Technology, 2010, 205(7): 1962-1968. |

| [11] |

YUGESWARAN S, KOBAYASHI A, SURESH K, et al. Characterization of gas tunnel type plasma sprayed TiN reinforced Fe-based metallic glass coatings[J]. Journal of Alloys and Compounds, 2013, 551: 168-175. DOI:10.1016/j.jallcom.2012.09.111 |

| [12] |

ZHOU H, ZHANG C, WANG W, et al. Microstructure and mechanical properties of Fe-based amorphous composite coatings reinforced by stainless steel powders[J]. Journal of Materials Science & Technology, 2015, 31(1): 43-47. |

| [13] |

YASIR M, ZHANG C, WANG W, et al. Wear behaviors of Fe-based amorphous composite coatings reinforced by Al2O3 particles in air and in NaCl solution[J]. Materials & Design, 2015, 88: 207-213. |

| [14] |

CUI C, HOU W A. Properties of Fe-based amorphous alloy coatings with Al2O3-13%TiO2 deposited by plasma spraying[J]. Rare Metal Materials and Engineering, 2014, 43(11): 2576-2579. DOI:10.1016/S1875-5372(15)60004-2 |

| [15] |

HUANG B, ZHANG C, ZHANG G, et al. Wear and corrosion resistant performance of thermal-sprayed Fe-based amorphous coatings: a review[J]. Surface & Coatings Technology, 2019, 377: 124896. |

| [16] |

YASIR M, ZHANG C, WANG W, et al. Tribocorrosion behavior of Fe-based amorphous composite coating reinforced by Al2O3 in 3.5% NaCl solution[J]. Journal of Thermal Spray Technology, 2016, 25(8): 1554-1560. DOI:10.1007/s11666-016-0457-x |

| [17] |

CHU Z H, YANG Y, CHEN X G, et al. Characterization and tribology performance of Fe-based metallic glassy composite coatings fabricated by gas multiple-tunnel plasma spraying[J]. Surface & Coatings Technology, 2016, 292: 44-48. |

| [18] |

YASIR M, ZHANG C, WANG W, et al. Enhancement of impact resistance of Fe-based amorphous coating by Al2O3 dispersion[J]. Materials Letters, 2016, 171: 112-116. DOI:10.1016/j.matlet.2016.02.060 |

| [19] |

孙世成. 高氮无镍奥氏体不锈钢的微观结构和力学性能研究[D]. 长春: 吉林大学, 2014. SUN S C. Microstructure and mechanical properties of high nitrogen nickel-free austenitic stainless steel[D]. Changchun: Jilin University, 2014. |

| [20] |

ZHANG S D, WU J, QI W B, et al. Effect of porosity defects on the long-term corrosion behaviour of Fe-based amorphous alloy coated mild steel[J]. Corrosion Science, 2016, 110: 57-70. DOI:10.1016/j.corsci.2016.04.021 |

| [21] |

BURSTEIN G T, LIU C, SOUTO R M, et al. Origins of pitting corrosion[J]. Corrosion Engineering, Science and Technology, 2004, 39(1): 25-30. DOI:10.1179/147842204225016859 |

| [22] |

ZHANG S D, ZHANG W L, WANG S G, et al. Characterisation of three-dimensional porosity in an Fe-based amorphous coating and its correlation with corrosion behaviour[J]. Corrosion Science, 2015, 93: 211-221. DOI:10.1016/j.corsci.2015.01.022 |

2021, Vol. 49

2021, Vol. 49