文章信息

- 杨博, 李广荣, 徐彤, 杨冠军

- YANG Bo, LI Guang-rong, XU Tong, YANG Guan-jun

- 大气等离子喷涂环境障涂层的预热处理致密化方法

- Densification method of air-plasma-sprayed environmental barrier coatings achieved by pre-heat treatment

- 材料工程, 2021, 49(11): 116-124

- Journal of Materials Engineering, 2021, 49(11): 116-124.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.001156

-

文章历史

- 收稿日期: 2020-12-18

- 修订日期: 2021-01-13

2. 西安交通大学 材料科学与工程学院, 西安 710049

2. School of Materials Science and Engineering, Xi'an Jiaotong University, Xi'an 710049, China

航空发动机推重比的不断提升,必然导致更高的燃气温度。根据需要,新一代高推重比航空发动机的涡轮进气口温度将达到1900 ℃以上[1-2]。在此条件下,即使采用气膜冷却和热障涂层双重降温保护,金属基合金(如镍基高温合金)结构件的长时服役温度也远低于新一代航空发动机的实际服役温度要求[3-4]。因此,亟待研发耐超高温的新型结构材料来代替高温合金,从而满足先进航空发动机的发展需求[5]。

碳化硅纤维增强碳化硅陶瓷基复合材料(SiCf/SiC ceramic matrix composites,SiCf/SiC)可耐温度高达1650 ℃[6],同时还具有密度低,比强度、比模量高以及耐化学腐蚀强等特性,成为未来最具有潜力代替高温合金的结构材料之一,但SiCf/SiC在服役时同样面临着严峻的腐蚀问题[7-9]。在干燥高温气氛中,SiCf/SiC表面会生成一层致密稳定的SiO2保护膜,阻止O2进一步渗入,具有良好的高温抗氧化性能[10]。但实际服役环境中由于有水蒸气存在,SiO2膜会继续反应生成易挥发的Si(OH)4,导致基材被大量消耗,这也是当前限制SiCf/SiC应用的最主要原因[11-12]。为解决SiCf/SiC材料的水氧腐蚀问题,需要在基体表面制备一种能够耐水氧腐蚀的涂层,即环境障涂层(environmental barrier coatings,EBC)[13]。

EBC的主要功能是在恶劣服役环境中保持SiCf/SiC材料性能的稳定,减少燃气对基体的水氧腐蚀[14]。从材料自身的角度而言,EBC涂层需要具备优异的抗水氧腐蚀能力、较低的热膨胀系数以及良好的相稳定性。自20世纪90年代NASA提出EBC的概念至今,材料体系发展大致经历了以下三代[15]:第一代,莫来石/氧化钇稳定氧化锆(Mullite/YSZ)材料体系;第二代,钡锶铝硅酸盐(BSAS,(1-x)BaO-xSrO-Al2O3-2SiO2,0≤x≤1)材料体系;第三代,稀土硅酸盐(rare-earth silicates)材料体系。由于稀土硅酸盐材料较好地满足了上述要求,因此成为当前EBC面层的研究热点[16]。从涂层结构的角度而言,EBC应具有较高的致密度,尤其要避免连通孔隙的存在,才能够有效阻隔腐蚀介质的通过[17]。

大气等离子喷涂(air plasma spray,APS)、浆料浸渍和等离子喷涂-物理气相沉积(plasma spray-physical vapor deposition,PS-PVD)是制备EBC面层的3种主要方式[18-20]。与另外两种方法相比,APS具有工艺成熟、涂层沉积效率高、与基体结合好等众多优点,并且已在热障涂层等其他陶瓷高温防护涂层领域获得实际应用。因此,APS同样被广泛应用于EBC陶瓷面层的制备。然而,采用APS制备的陶瓷涂层通常具有较多的微裂纹和较高的孔隙率,这与APS涂层的形成过程有关[1, 21]。APS是利用高温等离子火焰(中心温度可达10000 ℃以上[22])将喷涂粉末加热至熔化,再通过高速焰流使其撞击在基体表面,最终形成无数扁平粒子相互堆叠的层状涂层结构[23-24]。由于液滴快速冷却时会发生体积收缩,导致涂层内部存在大量微小的层间孔隙和层内裂纹。更严重的是,这些缺陷并不各自独立而是相互连接形成贯通网络[25]。在服役环境中,网状微裂纹会成为水氧等腐蚀介质的通道,进而降低EBC的抗水氧腐蚀性能。

为提高EBC的抗水氧腐蚀性能,本研究提出预热处理方法以提高APS-EBC的致密度,主要研究了EBC面层在热处理过程中的结构及力学性能变化规律,揭示了涂层内孔隙闭合机理,为高致密APS-EBC的工程化应用奠定一定理论基础。

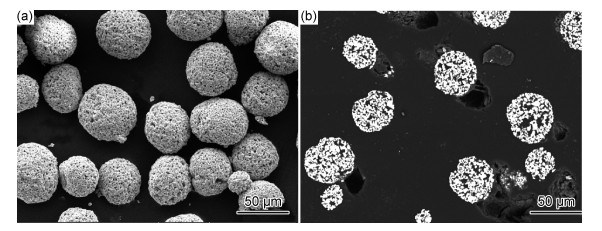

1 实验材料与方法采用Yb2SiO5喷涂粉末作为EBC面层材料,粉末形貌如图 1所示。通过APS制备Yb2SiO5涂层,具体喷涂参数如表 1所示。为便于研究预热处理方法对涂层结构的影响,采用从基体剥离的自由涂层进行下一步实验。由于铝材质较软、容易对表面涂层进行机械剥离,因此选用试样尺寸为50 mm×10 mm×2 mm的铝条作为基体材料。

|

图 1 Yb2SiO5粉末SEM形貌 (a)表面;(b)抛光截面 Fig. 1 SEM morphologies of Yb2SiO5 powder (a)surface; (b)polished cross-section |

| Voltage/V | Current/A | Flow rate of Ar/ (L·min-1) | Flow rate of H2/ (L·min-1) | Flow rate of carrier gas/(L·min-1) | Spraying distance/mm | Spraying rate/ (mm·min-1) |

| 60 | 600 | 45 | 7 | 4 | 80 | 400 |

采用箱式高温炉对Yb2SiO5涂层进行预热处理,热处理温度分别选择1250,1350 ℃和1450 ℃,时间为50 h。为观察Yb2SiO5涂层断面结构的演变过程,使用场发射扫描电子显微镜(MIRA3 LMH)对热处理前后的涂层进行表征。利用多功能硬度计(Wilson VH3100)测量热处理前后涂层的显微维氏硬度,测量载荷为2.94 N,加载时间为30 s。保持测试条件不变,更换努氏压头后基于Knoop压痕法[26-27]测量并计算Yb2SiO5涂层的弹性模量,分析涂层在热处理过程中的力学性能变化。

对于每种预热处理条件下的涂层,选取10张放大倍数为500倍的电镜照片,通过Image J软件处理后,统计Yb2SiO5涂层的平均孔隙率。使用扫描电镜进行涂层孔隙的准原位观察[28-29],先在低倍条件下找到该孔隙的大致位置,再通过不断提高放大倍数,寻找每个视野下的特征图样,最终实现同一缺陷不同热处理时间后的准原位观察。

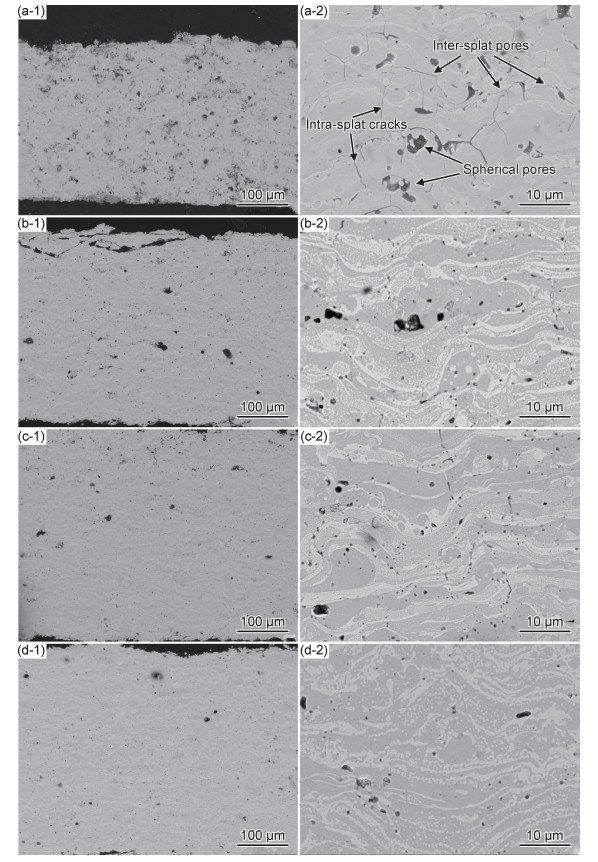

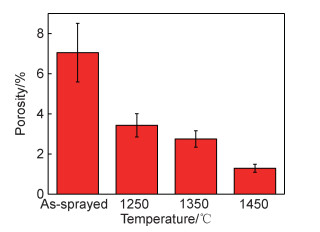

2 结果与分析 2.1 预热处理过程中涂层的结构及力学性能的变化图 2显示了不同温度预热处理后的涂层抛光断面结构。初始喷涂态的Yb2SiO5涂层如图 2(a)所示,可以看出涂层内部存在两种形貌的缺陷,一种是3D形貌的球形孔隙,另一种是2D形貌的层间微孔隙和层内微裂纹,且大量细长形2D孔隙和裂纹相互交错形成网状分布。经不同温度热处理后的涂层抛光断面分别如图 2(b)~(d)所示。可以发现,热处理后涂层内部2D孔隙大量减少,且随着热处理温度不断升高,涂层致密度进一步提升。当处理温度为1450 ℃时,涂层内仅存在少量封闭球形孔隙,而闭合孔隙对于EBC而言并不影响抗水氧腐蚀性能。热处理前后的涂层孔隙率变化如图 3所示,与喷涂态相比,热处理后涂层的致密度明显提高,在1450 ℃保温50 h后的孔隙率仅为热处理前的1/4。并且热处理温度对涂层致密度具有较大影响,在1450 ℃保温后的涂层孔隙率约为1250 ℃保温后的1/3。因此,预热处理可使初始态存在的2D孔隙大量愈合,同时减少孔隙的贯通性,提升EBC的致密度。

|

图 2 不同温度热处理50 h后涂层抛光断面 1-低倍;2-高倍 (a)喷涂态;(b)1250 ℃;(c)1350 ℃;(d)1450 ℃ Fig. 2 Polished section morphologies of Yb2SiO5 coatings heat-treated at different temperatures for 50 h 1-low magnification; 2-high magnification (a)as-sprayed; (b)1250 ℃; (c)1350 ℃; (d)1450 ℃ |

|

图 3 不同温度热处理50 h后涂层孔隙率变化 Fig. 3 Porosity of Yb2SiO5 coatings heat-treated at different temperatures for 50 h |

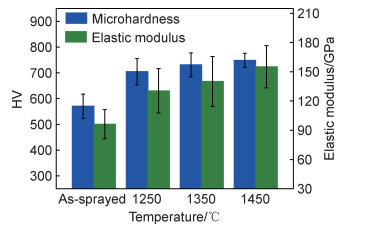

热处理前后Yb2SiO5涂层的显微硬度和弹性模量变化如图 4所示,可以看出经过热处理后涂层的硬度及弹性模量都明显增大。在1450 ℃保温50 h后,Yb2SiO5涂层的弹性模量达到155 GPa,为初始喷涂态的1.5倍,已接近于Yb2SiO5块材的172 GPa[30]。因此,在预热处理过程中,伴随着涂层致密度的提高,涂层的硬度和弹性模量也相应增大。

|

图 4 不同温度热处理50 h后涂层硬度及弹性模量变化 Fig. 4 Microhardness and elastic modulus of Yb2SiO5 coatings heat-treated at different temperatures for 50 h |

在热处理过程中,Yb2SiO5涂层内部孔隙愈合是一个热力学不可逆的过程,其驱动力是涂层体系自由能的降低。随着热处理温度不断升高,在相同热处理时间后,涂层内部孔隙会进一步愈合,从而导致更小的孔隙率。同时,对于Yb2SiO5涂层而言,其微观结构决定力学性能,涂层弹性模量的增大就是由于大量连续2D孔隙以及3D球形孔隙的愈合所导致。因此,随着热处理温度继续升高,Yb2SiO5涂层的孔隙率会进一步减小,弹性模量会进一步增大。

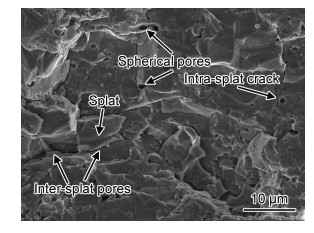

2.2 预热处理过程中涂层孔隙原位愈合研究预热处理后涂层抛光断面的孔隙率明显降低,涂层结构的主要变化是连续细长形的2D孔隙转变为孤立的球形。为进一步研究涂层微观缺陷在热处理过程中的愈合现象,选取典型孔隙进行热处理准原位观察。Yb2SiO5涂层的掰断面形貌如图 5所示,其中分布着3种典型热喷涂涂层缺陷:垂直于涂层厚度方向的2D层间微孔隙、与涂层厚度方向平行的2D层内微裂纹以及3D球形孔隙。正是这些缺陷共同存在,导致涂层内部可能形成贯穿裂纹或连通孔隙,进而影响EBC的抗水氧腐蚀性能。以下分别选取3种典型缺陷,进行热处理过程中的准原位观察,分析其结构演变过程。

|

图 5 喷涂态Yb2SiO5涂层掰断面中的各种典型微观缺陷 Fig. 5 Typical micro-defects of as-sprayed Yb2SiO5 coating cross-section |

初始态层内裂纹主要是由于EBC单个片层在冷却过程中的材料脆性所导致[31]。在等离子喷涂过程中,高温熔滴沉积在基体表面快速冷却,发生体积收缩,但基体和先沉积涂层又会对其产生限制,从而出现热应力。对于脆性陶瓷材料,热应力只能通过开裂释放,最终导致层内裂纹的产生。

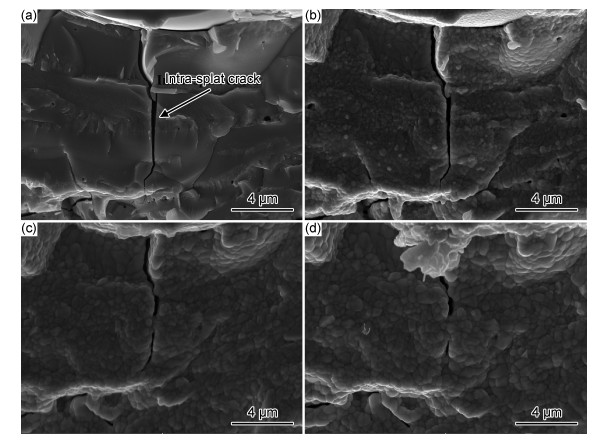

图 6显示了典型2D层内裂纹在预热处理过程中的愈合行为。原始纵向裂纹形貌如图 6(a)所示,垂直于涂层厚度,并贯穿整个片层;热处理5 h时后该纵向裂纹如图 6(b)所示,裂纹两端表面发生粗化,但并未相互接触,裂纹尺寸也维持基本不变;保温20 h后,裂纹两端晶粒发生多点接触,大裂纹被分隔成多条小裂纹;热处理50 h后的裂纹形貌如图 6(d)所示,原层内裂纹已基本愈合,转变为较小闭合孔隙。因此,预热处理对EBC层内裂纹具有明显的愈合效果。

|

图 6 1450 ℃热处理不同时间下典型层内裂纹形貌演变过程 (a)喷涂态;(b)5 h;(c)20 h;(d)50 h Fig. 6 Evolution of the typical intra-splat crack heat-treated at 1450 ℃ for different time (a)as-sprayed; (b)5 h; (c)20 h; (d)50 h |

2D层间孔隙主要对应于EBC片层单元间的未结合区域[32]。对于APS陶瓷涂层,单个片层界面之间只有超过一定温度时才能形成有效结合[33]。但喷涂过程中存在气体卷入现象,因此只有部分区域能够达到该临近温度,最终导致涂层内部层间孔隙的形成。

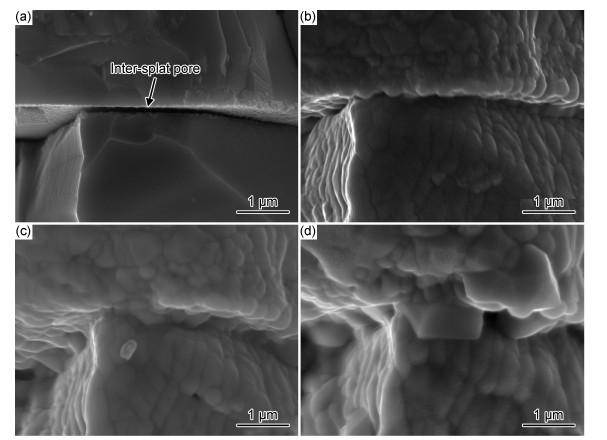

对于尺寸较小的层间孔隙,采用较低的温度1250 ℃进行热处理研究。典型层间孔隙愈合过程如图 7所示。与纵向裂纹不同,该层间孔隙在热处理5 h后就已经基本愈合,如图 7(b)所示。随着保温时间进一步延长,涂层晶粒尺寸进一步长大。保温50 h后该孔隙形貌如图 7(d)所示,原位置处缺陷完全消失,演变为粗晶密闭结构。统计Yb2SiO5涂层内2D层间孔隙尺寸后发现,超过90%层间孔隙都小于100 nm,因此通过预热处理可以有效消除层间微孔隙。

|

图 7 1250 ℃热处理不同时间下典型层间裂纹形貌演变过程 (a)喷涂态;(b)5 h;(c)20 h;(d)50 h Fig. 7 Evolution of the typical inter-splat pore heat-treated at 1250 ℃ for different time (a)as-sprayed; (b)5 h; (c)20 h; (d)50 h |

造成EBC内部3D球形孔隙产生的主要原因是先沉积涂层的粗糙形貌[34]。在喷涂过程中,熔融粒子铺展并随机堆叠,导致先沉积涂层的表面更加粗糙;同时掺杂在液滴中的半熔或未熔颗粒也使得表面粗糙度进一步增加。当后沉积的单个片层撞击在先沉积的粗糙涂层表面时,气体卷入内部无法形成完全覆盖,最终出现3D球形孔隙。

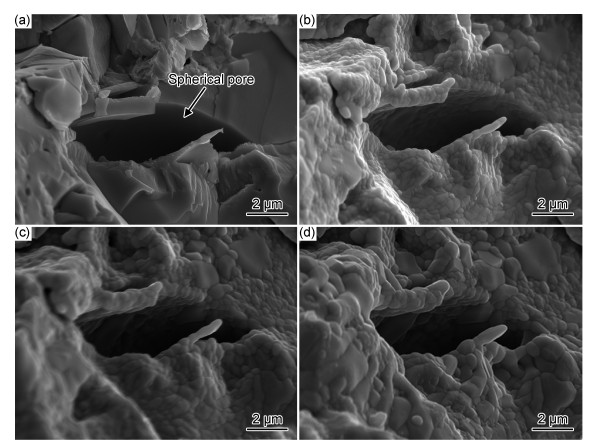

预热处理过程中典型3D球形孔隙的演变过程如图 8所示,可以看出随着保温时间延长,孔隙周围晶粒不断长大。与前两类缺陷不同,由于3D孔隙尺度较大,热处理50 h后孔隙两端晶粒仍未发生接触,孔隙形貌并未出现明显变化。与图 8(a)中原始喷涂态相比,3D球形孔隙虽然没有发生明显愈合现象,但热处理过程可以使周围2D孔隙减少甚至消失,最终形成封闭球形孔隙,达到预期效果。

|

图 8 1450 ℃热处理不同时间下典型3D球形孔隙形貌演变过程 (a)喷涂态;(b)5 h;(c)20 h;(d)50 h Fig. 8 Evolution of the typical 3D spherical pore heat-treated at 1450 ℃ for different time (a)as-sprayed; (b)5 h; (c)20 h; (d)50 h |

以上3种典型缺陷在热处理过程的结构演变规律进一步说明了图 2中涂层表观孔隙率的变化情况,预处理导致涂层内部2D缺陷(层间微孔隙和层内微裂纹)的愈合甚至消失,最终只存在少量3D闭合孔隙,在图 2(d)中呈现离散分布。由于非贯穿裂纹不能成为水氧扩散的通道,因此这些3D孔隙并不影响EBC的抗水氧腐蚀性能。

2.3 预热处理提升涂层致密度的机理预热处理使原本相互连通的2D孔隙愈合转变为相对孤立的微球形孔隙,可有效抑制腐蚀介质的通过,达到提高抗水氧腐蚀性能的目的。通过上述分析,总结出Yb2SiO5涂层基于孔隙愈合提升致密度的机理,本质原因在于高温烧结晶粒长大所引发的界面多尺度起伏多点接触效应。在热处理过程中,由于涂层内部晶粒不断长大,2D孔隙表面发生粗化,进而引发孔隙两端界面多点接触,最终导致原本连续狭长的2D孔隙逐渐消失或被分割成孤立球化的小孔隙。

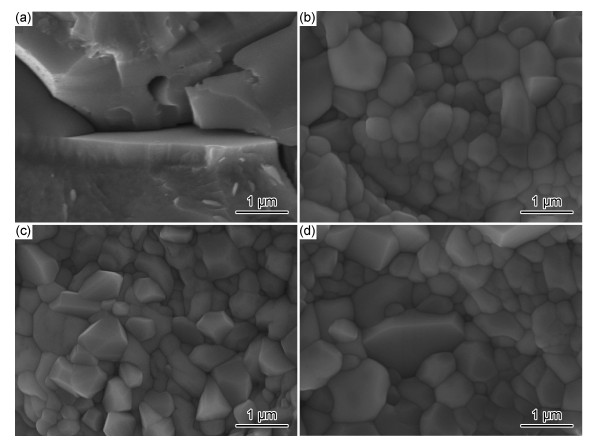

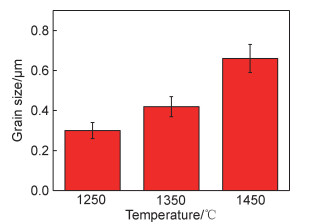

喷涂态及不同温度条件热处理50 h后的涂层掰断面如图 9所示,可以看出不同温度对应的晶粒尺寸具有较大区别,随着热处理温度的不断提高,涂层内部晶粒呈现增大的趋势。为更明确表征晶粒尺寸的变化情况,对相同热处理时间后的平均晶粒尺寸进行统计,如图 10所示。在1450 ℃保温50 h后,Yb2SiO5涂层内平均晶粒尺寸可以达到0.67 μm,约为1250 ℃保温时的两倍,说明热处理温度能够显著影响晶粒的长大情况。

|

图 9 Yb2SiO5涂层不同温度热处理50 h后的掰断面晶粒形貌 (a)喷涂态;(b)1250 ℃;(c)1350 ℃;(d)1450 ℃ Fig. 9 Cross-section grain morphologies of Yb2SiO5 coatings heat-treated at different temperatures for 50 h (a)as sprayed; (b)1250 ℃; (c)1350 ℃; (d)1450 ℃ |

|

图 10 Yb2SiO5涂层不同温度热处理后的晶粒尺寸 Fig. 10 Grain size of Yb2SiO5 coatings heat-treated at different temperatures |

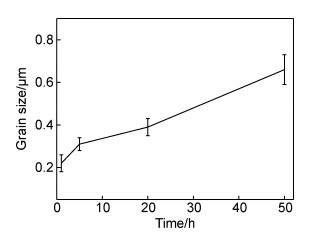

进一步对1450 ℃不同时间热处理后的涂层晶粒尺寸进行统计,如图 11所示。与直接观察的结果相似,随着时间从1 h逐渐延长到50 h,涂层内晶粒呈现逐渐长大的趋势,保温50 h后的Yb2SiO5晶粒尺寸约为保温1 h后的3倍。正是由于热处理过程中晶粒的不断长大粗化,导致涂层内部2D孔隙不断愈合甚至消失,孔隙率不断降低。

|

图 11 1450 ℃热处理不同时间后晶粒尺寸变化 Fig. 11 Grain size growth of Yb2SiO5 coatings heat-treated at 1450 ℃ for different time |

由于热处理过程中晶粒长大存在限制,并不是所有孔隙都能发生愈合。对于图 8中尺寸相对较大的3D球形孔隙,即使在1450 ℃保温50 h后形貌也基本未发生改变,说明该缺陷已超过当前条件下的最大可愈合尺寸。因此,通过热处理提升EBC致密度的方法也存在一定局限性,能够发生愈合的裂纹尺寸存在一定临界值。

3 结论(1) APS制备的Yb2SiO5涂层内存在3种缺陷,包括2D形貌的片层内微裂纹、片层间微孔隙以及3D形貌的球形孔隙,其中层内裂纹和层间孔隙大多相互连通,严重影响涂层的抗水氧腐蚀性能。

(2) 提出了预热处理提升涂层致密度的方法。在热处理过程中,2D层内微裂纹和层间微孔隙出现明显愈合现象,但3D球形孔隙未发生明显改变。预热处理温度对涂层致密度的提升具有较大影响,在1450 ℃保温50 h后的涂层孔隙率为1250 ℃保温后的1/3。通过提高热处理温度和延长保温时间,可以进一步改善2D孔隙的愈合情况。

(3) 预热处理后,Yb2SiO5涂层的显微硬度和弹性模量均明显增大。在1450 ℃保温50 h后涂层的弹性模量为155 GPa,接近于Yb2SiO5块材。

(4) 预热处理引发涂层致密化的机理是,涂层内部晶粒不断长大,使得孔隙表面粗糙化,引发孔隙表面多点桥接,将原本连续的2D孔隙分割成若干段,并进一步球化。因此,预热处理后涂层内部孔隙的连通性大幅降低。

| [1] |

丛凯, 高贤志, 张宝鹏. 航空发动机用环境障涂层的发展[J/OL]. 推进技术: 1-8[2021-07-31]. https://doi.org/10.13675/j.cnki.tjjs.200456. CONG K, GAO X Z, ZHANG B P. Development of environmental barrier coatings for aero-engines[J/OL]. Journal of Propulsion Technology: 1-8[2021-07-31]. https://doi.org/10.13675/j.cnki.tjjs.200456. |

| [2] |

刘大响. 一代新材料, 一代新型发动机: 航空发动机的发展趋势及其对材料的需求[J]. 材料工程, 2017, 45(10): 1-5. LIU D X. One generation of new material, one generation of new type engine: development trend of areo-engine and its requirements for materials[J]. Journal of Materials Engineering, 2017, 45(10): 1-5. |

| [3] |

李广荣, 杨冠军. 热障涂层高温跨尺度服役机理及多维度结构设计[J]. 现代技术陶瓷, 2018, 39(5): 321-354. LI G R, YANG G J. Scale-progressive sintering mechanism and multi-dimensional structure design of thermal barrier coatings[J]. Advanced Ceramics, 2018, 39(5): 321-354. |

| [4] |

马壮, 刘玲, 郑伟. 航空发动机环境障涂层: 材料及性能[J]. 现代技术陶瓷, 2019, 40(5): 331-344. MA Z, LIU L, ZHENG W. Environmental barrier coating for aeroengines: materials and properties[J]. Advanced Ceramics, 2019, 40(5): 331-344. |

| [5] |

谭僖, 陈孝业, 张小锋, 等. 硅基非氧化物陶瓷复合材料的环境障涂层系统的研究进展[J]. 材料研究与应用, 2019, 13(2): 152-159. TAN X, CHEN X Y, ZHANG X F, et al. The process of environmental barrier coating system for silica-based non-oxide ceramic matrix composites[J]. Materials Research and Application, 2019, 13(2): 152-159. |

| [6] |

江舟, 倪建洋, 张小锋, 等. 陶瓷基复合材料及其环境障涂层发展现状研究[J]. 航空制造技术, 2020, 63(14): 48-64. JIANG Z, NI J Y, ZHANG X F, et al. Research progress of ceramic matrix composites and their environmental barrier coatings[J]. Aeronautical Manufacturing Technology, 2020, 63(14): 48-64. |

| [7] |

TEJERO M D, BENNETT C, HUSSAIN T. A review on environmental barrier coatings: history, current state of the art and future developments[J]. Journal of the European Ceramic Society, 2021, 41(3): 1747-1768. |

| [8] |

陈代荣, 韩伟健, 李思维, 等. 连续陶瓷纤维的制备、结构、性能和应用: 研究现状及发展方向[J]. 现代技术陶瓷, 2018, 39(3): 151-222. CHEN D R, HAN W J, LI S W, et al. Fabrication, microstructure, properties and applications of continunous ceramic fibers: a review of present status and further directions[J]. Advanced Ceramics, 2018, 39(3): 151-222. |

| [9] |

KATOH Y, SNEAD L L, HENAGER C H, et al. Current status and recent research achievements in SiC/SiC composites[J]. Journal of Nuclear Materials, 2014, 455(1/3): 387-397. |

| [10] |

王岭, 焦健, 焦春荣. 陶瓷基复合材料环境障涂层研究进展[J]. 航空制造技术, 2014(6): 50-53. WANG L, JIAO J, JIAO C R. Research progress of environmental barrier coatings for SiC ceramic matrix composites[J]. Aeronautical Manufacturing Technology, 2014(6): 50-53. |

| [11] |

TEJERO M, BENNETT C, HUSSAIN T. A review on environmental barrier coatings: history, current state of the art and future developments[J]. Journal of the European Ceramic Society, 2020, 41(3): 1747-1768. |

| [12] |

ZHAO G, XU B, REN K, et al. Oxygen diffusion through environmental barrier coating materials[J]. Ceramics International, 2020, 46(11): 19545-19549. |

| [13] |

KANG N L, FOX D S, BANSAL N P. Rare earth silicate environmental barrier coatings for SiC/SiC composites and Si3N4 ceramics[J]. Journal of the European Ceramic Society, 2005, 25(10): 1705-1715. |

| [14] |

黄璇璇, 郭双全, 姚改成, 等. 航空发动机SiC/SiC复合材料环境障碍涂层研究进展[J]. 航空维修与工程, 2017(2): 28-31. HUANG X X, GUO S Q, YAO G C, et al. Research progress of environmental barrier coatings of SiC/SiC composite for aero-engine[J]. Aviation Maintenance & Engineering, 2017(2): 28-31. |

| [15] |

LV B, JIN X, CAO J, et al. Advances in numerical modeling of environmental barrier coating systems for gas turbines[J]. Journal of the European Ceramic Society, 2020, 40(9): 3363-3379. |

| [16] |

田志林, 王京阳. 稀土硅酸盐陶瓷材料研究进展[J]. 现代技术陶瓷, 2018, 39(5): 295-320. TIAN Z L, WANG J Y. Research progress of rare earth silicate ceramics[J]. Advanced Ceramics, 2018, 39(5): 295-320. |

| [17] |

RICHARDS B T, ZHAO H, WADLEY H N G. Structure, composition, and defect control during plasma spray deposition of ytterbium silicate coatings[J]. Journal of Materials Science, 2015, 50(24): 7939-7957. |

| [18] |

刘巧沐, 黄顺洲, 何爱杰. 碳化硅陶瓷基复合材料环境障涂层研究进展[J]. 材料工程, 2018, 46(10): 1-8. LIU Q M, HUANG S Z, HE A J. Research progress in environmental barrier coatings of SiC matrix composites[J]. Journal of Materials Engineering, 2018, 46(10): 1-8. |

| [19] |

WANG C, LIU M, FENG J, et al. Water vapor corrosion behavior of Yb2SiO5 environmental barrier coatings prepared by plasma spray-physical vapor deposition[J]. Coatings, 2020, 10(4): 392. |

| [20] |

XIAO J, LIU Q M, LI J C, et al. Microstructure and high-temperature oxidation behavior of plasma-sprayed Si/Yb2SiO5 environmental barrier coatings[J]. Chinese Journal of Aeronautics, 2019, 32(8): 1994-1999. |

| [21] |

贾涵, 高培虎, 郭永春, 等. 热喷涂热障涂层孔隙与涂层性能关系研究进展[J]. 表面技术, 2018, 47(6): 151-160. JIA H, GAO P H, GUO Y C, et al. Relationship between pores on thermal sprayed thermal barrier coatings and coating properties[J]. Surface Technology, 2018, 47(6): 151-160. |

| [22] |

陈旭, 洪智亮, 鲁琳静, 等. 环境障碍涂层研究综述[J]. 材料导报, 2011, 25(19): 32-38. CHEN X, HONG Z L, LU L J, et al. Overview on the development of environmental barrier coating[J]. Materials Reports, 2011, 25(19): 32-38. |

| [23] |

CHEN L, YANG G J. Epitaxial growth and cracking mechanisms of thermally sprayed ceramic splats[J]. Journal of Thermal Spray Technology, 2018, 27(3): 255-268. |

| [24] |

徐滨士, 刘世参. 中国材料工程大典: 材料表面工程(上)[M]. 北京: 化学工业出版社, 2006. XU B S, LIU S C. China materials and engineering encyclopedia: material surface and engineering(volume 1)[M]. Beijing: Chemical Industry Press, 2006. |

| [25] |

杨二娟, 李太江, 李巍, 等. 烧结温度对热障涂层组织及性能的影响[J]. 金属热处理, 2017, 42(10): 170-173. YANG E J, LI T J, LI W, et al. Effect of sintering temperature on microstructure and properties of thermal barrier coating[J]. Heat Treatment of Metals, 2017, 42(10): 170-173. |

| [26] |

赵岩, 高阳, 刘久成, 等. 等离子喷涂纳米结构YSZ涂层的结构与性能[J]. 中国表面工程, 2016, 29(4): 96-102. ZHAO Y, GAO Y, LIU J C, et al. Structure and properties of plasma sprayed nanostructured YSZ coatings[J]. China Surface Engineering, 2016, 29(4): 96-102. |

| [27] |

MARSHALL D B, NOMA T, EVANS A G. A simple method for determining elastic-modulus-to-hardness ratio using knoop indentation measurements[J]. Journal of the American Ceramic Society, 1982, 65(1): 175-176. |

| [28] |

LI G R, XIE H, YANG G J, et al. A comprehensive sintering mechanism for TBCs-part Ⅰ: an overall evolution with two-stage kinetics[J]. Journal of the American Ceramic Society, 2017, 100(5): 1-14. |

| [29] |

LI G R, XIE H, YANG G J, et al. A comprehensive sintering mechanism for TBCs-part Ⅱ: multiscale multipoint interconnection-enhanced initial kinetics[J]. Journal of the American Ceramic Society, 2017, 100(9): 4240-4251. |

| [30] |

JANG B K, NAGASHIMA N, KIM S, et al. Mechanical properties and microstructure of Yb2SiO5 environmental barrier coatings under isothermal heat treatment[J]. Journal of the European Ceramic Society, 2020, 40(7): 2667-2773. |

| [31] |

CLYNE T W, GILL S C. Residual stresses in thermal spray coatings and their effect on interfacial adhesion: a review of recent work[J]. Journal of Thermal Spray Technology, 1996, 5(4): 401-418. |

| [32] |

DENG W, AN Y L, HOU G L, et al. Effect of substrate preheating treatment on the microstructure and ultrasonic cavitation erosion behavior of plasma-sprayed YSZ coatings[J]. Ultrasonics Sonochemistry, 2018, 46: 1-9. |

| [33] |

YANG G J, LI C X, HAO S, et al. Critical bonding temperature for the splat bonding formation during plasma spraying of ceramic materials[J]. Surface and Coatings Technology, 2013, 235: 841-847. |

| [34] |

VENKATARAMAN R, RAVIKUMAR B, KRISHNAMURTHY R, et al. A study on phase stability observed in as sprayed alumina-13wt% titania coatings grown by detonation gun and plasma spraying on low alloy steel substrates[J]. Surface & Coatings Technology, 2006, 201(6): 3087-3095. |

2021, Vol. 49

2021, Vol. 49