文章信息

- 王港, 刘秀波, 刘一帆, 祝杨, 欧阳春生, 孟元, 罗迎社

- WANG Gang, LIU Xiu-bo, LIU Yi-fan, ZHU Yang, OUYANG Chun-sheng, MENG Yuan, LUO Ying-she

- 304不锈钢激光熔覆Co-Ti3SiC2自润滑复合涂层微观组织与摩擦学性能

- Microstructure and tribological properties of Co-Ti3SiC2 self-lubricating composite coatings on 304 stainless steel by laser cladding

- 材料工程, 2021, 49(11): 105-115

- Journal of Materials Engineering, 2021, 49(11): 105-115.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000329

-

文章历史

- 收稿日期: 2021-04-09

- 修订日期: 2021-07-06

2. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 兰州 730000;

3. 湖南交通工程学院, 湖南 衡阳 421000;

4. 中南林业科技大学 工程流变学湖南省重点实验室, 长沙 410004

2. State Key Laboratory of Solid Lubrication, Lanzhou Institute of Chemical Physics, Chinese Academy of Sciences, Lanzhou 730000, China;

3. Hunan Institute of Traffic Engineering, Hengyang 421000, Hunan, China;

4. Hunan Province Key Laboratory of Engineering Rheology, Central South University of Forestry & Technology, Changsha 410004, China

304不锈钢具有一定的耐腐蚀性、耐热性和常温抗氧化性,被普遍应用于食品、医疗、航天、船舶零部件等领域[1-3]。但在高温下,304不锈钢存在力学性能较差、硬度较低及耐磨性差等缺点,导致其不适用于机械关键运动部件(如制造发动机活塞环、汽轮机叶片及发动机轴承等),因此需要在304不锈钢表面研制出具有较好耐磨、减摩性能的复合涂层。目前,采用激光熔覆在材料表面制备一层或多层复合涂层来改善304不锈钢的摩擦性能,成为拓宽304不锈钢在运动部件上应用的有效手段[4-6]。刘秀波等[7]采用预置粉末法在304不锈钢表面激光制备NiCr/Cr3C2和NiCr/Cr3C2-30%WS2两种复合涂层。结果表明,涂层物相主要由Cr7C3,(Cr, W)C,γ-(Fe, Ni)/Cr7C3组成。随着温度的升高,两种复合涂层的耐磨、减摩性能得到提升。欧阳春生等[8]采用同步送粉法在304不锈钢表面激光熔覆制备Ti3SiC2-Ni基复合涂层。结果表明,熔覆涂层主要由Cr0.19Fe0.7Ni0.11固溶体,硬质相Fe2C,Cr7C3和TiC以及固体润滑颗粒Ti3SiC2组成。复合涂层显微硬度高于304不锈钢基体。在室温和600 ℃下,Ti3SiC2-Ni基复合涂层的自润滑耐磨性能得到提高。Yan等[9]采用Ti-Si-C粉末体系激光原位合成了三元层状陶瓷Ti3SiC2和Ti5Si3等硅化物。采用50%Ni25/50%Ti-Si-C复合粉末所制备的涂层摩擦因数为0.33,其磨损率为13.5×10-5mm3/(N·m)。Li等[10]在35CrMo钢表面制备了不同Ti3SiC2含量的激光熔覆涂层。结果表明,该钴基涂层主要由固溶体γ-Co,固体润滑颗粒Ti3SiC2以及陶瓷碳化物Cr7C3和TiC组成。这是因为在制备过程中,部分Ti3SiC2分解形成TiC,导致涂层的显微硬度显著提高(507~595 HV0.5),其中Co-10%Ti3SiC2涂层具有最高的耐磨性。王勉等[11]以Ni60粉末为增韧物质,WS2为合成润滑相的前驱化合物,在304不锈钢表面制备了一种复合涂层。结果表明,涂层主要由Cr0.19Fe0.7Ni0.11,Ti2SC,Fe2C,Cr7C3,CrS和WS2组成。涂层上部区域的硬度(425.4HV0.5)约为基体的1.65倍,涂层在所有实验温度下都展现出优于基体的耐磨、减摩性能。

金属Co为灰色不规则状粉末,具有良好的润湿性和高温自润滑作用,在涂层体系中常作为增韧相,能够提高涂层的硬度、耐磨性和耐蚀性[12]。Ti3SiC2作为一种综合陶瓷材料,结构为层状立方形,是P63/mmc对称的空间群,在高温下容易产生层间滑动,从而具有高温润滑效果[13-14]。本工作结合课题组前期对Ti3SiC2-Ni基自润滑复合涂层的研究[8, 15-16],设计了纯Co粉末、Co-2%Ti3SiC2(质量分数,下同)和Co-8%Ti3SiC2三种熔覆粉末配比,通过同步送粉法在304不锈钢表面制备三种涂层,系统研究三种涂层在不同温度环境下(室温,600 ℃)的摩擦学性能及相关磨损机理。

1 实验材料与方法实验选用厚度为8 mm的304不锈钢作为基体,以20 mm×40 mm面为激光熔覆面。304不锈钢的化学成分如表 1所示。

| Mn | C | P | Si | Cr | S | Ni | Fe |

| 0.79 | 0.051 | 0.029 | 0.56 | 17.92 | 0.009 | 8.77 | Bal |

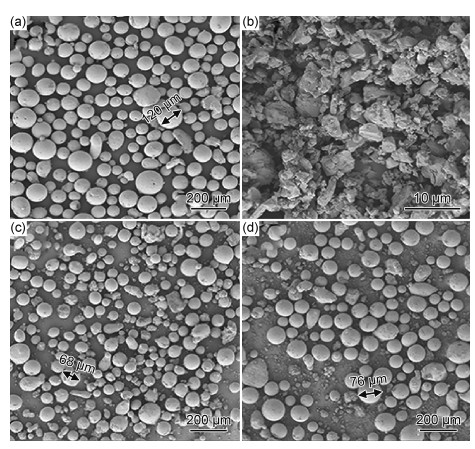

本实验使用纯Co粉末和三元层状陶瓷材料Ti3SiC2粉末作为激光熔覆原材料,各合金粉末及混合粉末的微观形貌如图 1所示。设计了纯Co,Co-2%Ti3SiC2和Co-8%Ti3SiC2三种配比的熔覆粉末,来探索不同涂层的自润滑耐磨性能,为了简化命名,在激光熔覆后将制备出的纯Co,Co-2%Ti3SiC2和Co-8%Ti3SiC2涂层分别命名为N1,N2,N3涂层。将Co-2%Ti3SiC2和Co-8%Ti3SiC2两种粉末加入转速为540 r/min的DECO-PBM-V-0.4L型行星立式球磨机中混合2 h。

|

图 1 激光熔覆粉末的微观形貌 (a)Co; (b)Ti3SiC2; (c)Co-2%Ti3SiC2; (d)Co-8%Ti3SiC2 Fig. 1 Morphologies of laser cladding powders (a)Co; (b)Ti3SiC2; (c)Co-2%Ti3SiC2; (d)Co-8%Ti3SiC2 |

在LDM-8060型半导体激光加工系统上进行同步送粉激光熔覆实验,激光器的波长514 nm,光斑直径2 mm。复合涂层制备参数为:扫描速度700 mm/min,激光功率1.6 kW,搭接率50%,送粉速率135 g/min。使用X射线衍射仪(XRD)分析涂层物相;利用MIRA3 LMH扫描电子显微镜(SEM)和牛津X MAX20能谱分析仪(EDS)观察涂层组织形貌和进行元素分析;硬度测试,在HX-1000TM/LCD数显显微硬度计(载荷为4.9 N,加载时间为15 s)上沿涂层截面纵向每隔100 μm进行一次,最后取平均值。Si3N4球(直径为4 mm)具有高熔点和高硬度(1850 ℃,1700HV0.5),适合在球盘式高温摩擦磨损试验机(HT-1000)中用作对磨球。根据现有实验研究[17-18]优化工艺参数,采用如表 2所示的实验参数进行摩擦学性能测试,最后使用探针式表面磨痕测量仪(MT-500型)测出试样磨损横截面的轮廓形状,并计算其磨损体积。磨损率(wear rate,WR)计算如式(1)所示。

| Load/N | Temperature/ ℃ | Wear time/s | Rotation diameter/mm | Linear velocity/(m·s-1) |

| 4.9 | 25, 600 | 1800 | 3 | 0.176 |

|

(1) |

式中:V为磨损体积,mm3;L为荷载,N;S为滑动位移,m。

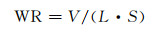

2 结果与分析 2.1 物相与组织分析图 2为N1,N2,N3涂层的宏观形貌。可以看出,涂层的表面质量较好,无明显的裂纹和气孔等缺陷,涂层的宽度约为16 mm。

|

图 2 N1(a),N2(b)和N3(c)涂层的宏观形貌 Fig. 2 Macroscopic morphologies of N1(a), N2(b) and N3(c) coating |

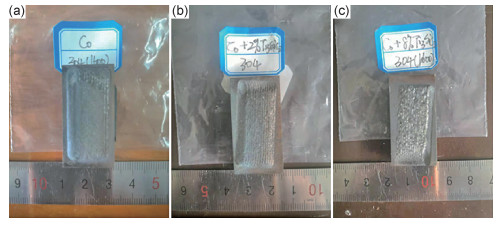

图 3为Co-Ti3SiC2复合涂层的XRD谱图。可知,Co-Ti3SiC2复合涂层主要物相为固溶体γ-Co,硬质相TiC,Cr7C3和Fe2C,润滑相Ti3SiC2。对比三组涂层可知,N1涂层固溶体γ-Co的衍射峰值最大,N3涂层Ti3SiC2和TiC的衍射峰值最大。这是由于,在激光高温条件下,N1涂层中的Co转化为了γ-Co,而N3涂层中部分Ti3SiC2陶瓷材料分解成TiC等物相,部分Ti3SiC2未分解。

|

图 3 Co-Ti3SiC2复合涂层的XRD谱图 Fig. 3 XRD patterns of Co-Ti3SiC2 composite coatings |

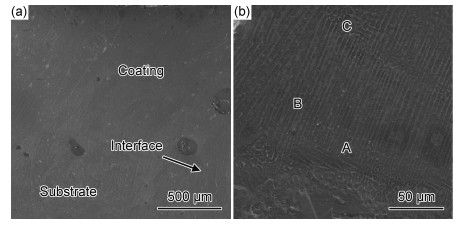

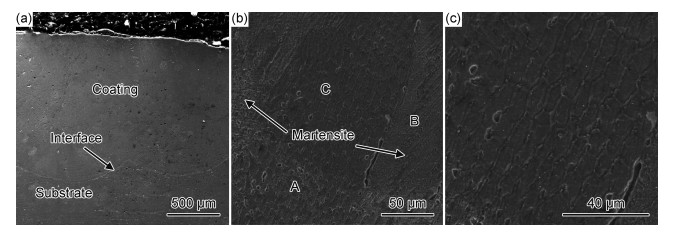

图 4为N1涂层横截面和中部区域的微观形貌图。由图 4(a)可知,N1涂层表面存在部分未溶解的颗粒,但没有出现明显的孔洞和裂纹等宏观缺陷。在N1涂层中形成的固溶体γ-Co一般在417 ℃以上的温度才能稳定存在,而在417 ℃以下时会转变为具有立方晶格结构的α-Co固溶体,但由于N1涂层中存在Ni元素以及激光熔覆技术具有快速凝固的特性,抑制了γ-Co的转变。N1涂层表面存在黑斑,这是由于在熔池中纯Co粉末熔化和凝固的时间都比较短,导致部分区域的相关化学反应不充分和部分粉末未熔化分解,所以存在黑斑。由图 4(b)可知,N1涂层组织主要由连续的基体A,树状晶体组织B和胞状晶体组织C组成。涂层与基体的结合区域不明显,是因为Co原子的半径与Fe原子和Cr原子半径近似,相互之间有着良好的相容性[19]。

|

图 4 N1涂层SEM图 (a)横截面; (b)中部区域 Fig. 4 SEM images of N1 coating (a)cross section; (b)middle area |

对图 4(b)N1涂层典型微观组织进行EDS分析,结果如表 3所示。发现区域A中主要含有Fe,Co元素,区域B主要含有Fe,Cr,Co元素,区域C中主要含有Fe,Cr元素。结合XRD谱图推测,连续基体A主要是固溶体γ-Co和Fe2C,树状晶体组织B主要是γ-Co及Fe-Cr相,胞状晶体C主要是Fe-Cr相。而在N1涂层中存在较多Fe,Cr元素,是因为在激光热对流作用下,基体中的Fe,Cr元素稀释到涂层中,表明N1涂层和304不锈钢之间形成了良好的冶金结合。

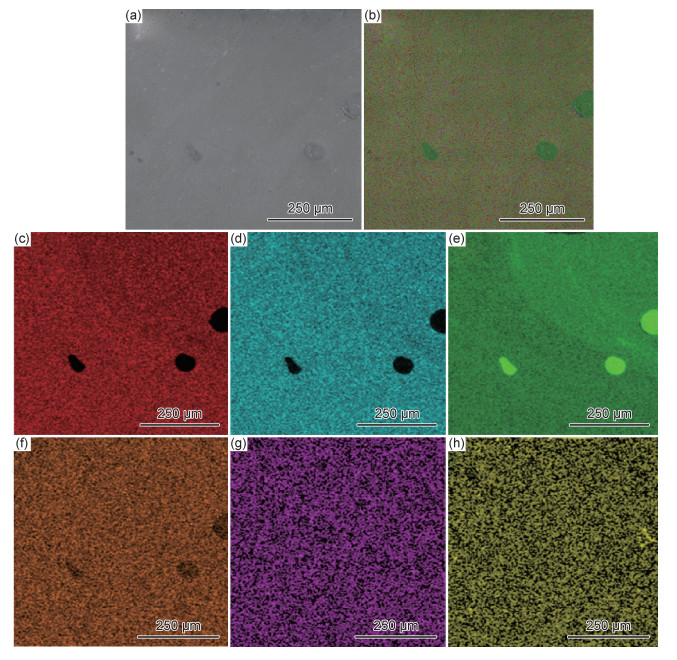

图 5为N1涂层横截面元素分布图。可知,Fe,Co,Cr元素的分布存在明显的聚集和分层,表明在熔池中的热对流作用下,基体中的元素成分随着热对流进入涂层中,因为激光熔覆的快速熔化与凝固,导致交界处出现分界线,再次证明N1涂层和304不锈钢之间呈现较好的冶金结合[20]。

|

图 5 N1涂层横截面元素分布 (a)横截面; (b)EDS图层; (c)Fe; (d)Cr; (e)Co; (f)Ni; (g)Ti; (h)Si Fig. 5 Element distribution of the cross section of N1 coating (a)cross section; (b)EDS layer; (c)Fe; (d)Cr; (e)Co; (f)Ni; (g)Ti; (h)Si |

因N2和N3涂层仅仅存在粉末成分含量的差异,而且两者的组织结构类似,故选用N3涂层进行分析。图 6为N3涂层的微观形貌图。由图 6(a)可知,N3涂层的结合界面质量较好,无缝隙,未出现未溶解的颗粒和明显的气孔等宏观缺陷。N3涂层的区域组织都由连续基体A、树枝状晶体B、胞状晶体C组成,但在结合区还存在马氏体相变。由图 6(b),(c)可知,N3涂层表面的晶体组织比较致密,出现了马氏体组织,这是因为N3涂层结合区域的冷却速率超过200 ℃/s,温度梯度较大,促进了晶粒定向生长。对N3涂层(图 6(b))进行典型微观组织EDS分析,结果如表 4所示。可知,N3涂层中主要含有Co,Fe,Cr元素以及C元素。结合XRD谱图推测可知,三种组织主要是固溶体γ-Co,Fe2C,Cr7C3,而在胞状晶体C中存在较高浓度的Ti和Si元素,主要是TiC和Ti3SiC2。

|

图 6 N3涂层SEM图 (a)横截面; (b)中部区域; (c)典型组织区域 Fig. 6 SEM images of N3 coating (a)cross section; (b)middle area; (c)typical microstructure area |

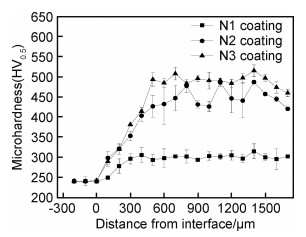

由于不同涂层的微观组织结构和物相不同,导致其热影响区厚度不一致,因此本工作选择涂层显微硬度数值稳定区域进行测试,取2次数据的平均值为测试的显微硬度值,如N1为400~1800 μm,N2为500~ 1800 μm,N3为500~1800 μm。图 7为Co-Ti3SiC2复合涂层的显微硬度变化曲线。可知,N1,N2和N3涂层的显微硬度分别为285.7HV0.5,356.3HV0.5和463.8HV0.5,均高于304不锈钢基体(240.3HV0.5)。

|

图 7 Co-Ti3SiC2复合涂层的显微硬度曲线 (a)N1涂层; (b)N2涂层; (c)N3涂层 Fig. 7 Microhardness curves of Co-Ti3SiC2 composite coatings (a)N1 coating; (b)N2 coating; (c)N3 coating |

原因如下:(1)由于激光熔覆的熔化和凝固时间较短,导致其过冷度较大和形核率增加,抑制了晶粒的生长,发生晶粒细化;(2)当激光熔覆的表层区域快速熔化和凝固时,Cr,Si和Fe等与γ-Co相互扩散互溶,会形成过饱和固溶体,导致形成晶格畸变,产生固溶强化;(3)添加Ti3SiC2陶瓷材料,在激光熔覆中Ti3SiC2部分会发生分解,形成陶瓷碳化物增强相,如Fe2C,Cr7C3和TiC等硬质相,在热对流的作用下产生弥散强化形成第二次强化。当涂层内部高硬度的陶瓷碳化物数量较多时,其显微硬度也会相应提高。此外,N2涂层存在的硬度分布不均匀的现象,主要是硬质相分布不均匀引起的。

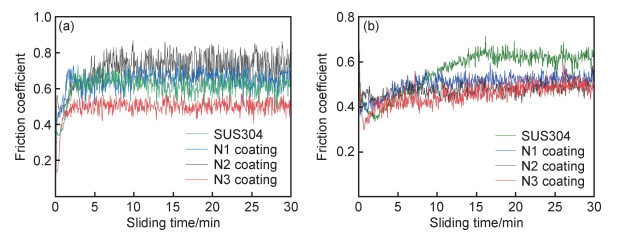

2.3 摩擦因数和磨损率图 8为304不锈钢和Co-Ti3SiC2复合涂层在室温和600 ℃下的摩擦因数变化曲线。可知,磨损期大致可分为磨合期和稳定磨损期,摩擦曲线呈先下降后上升,然后到稳定磨损期的趋势。这是由于,实验中Si3N4陶瓷球压入涂层表面时,会先与基体的端面和圆柱面组成的微小凸峰接触,而端面产生滑动阻力,圆柱面会产生剪切阻力[21],导致摩擦因数先下降再趋于稳定。600 ℃时磨合期较长的原因,是由于涂层与基体从室温加热到600 ℃的过程中,表面形成了氧化膜,在磨损初期时,氧化膜被对磨球磨损,但因为磨痕表面较为松散又易被氧化,导致氧化膜不断消耗与再生,需要一段时间来形成磨损的动态平衡。由图 8(a)可知,室温下,N1,N2,N3涂层和304不锈钢的摩擦因数分别为0.62,0.68,0.42和0.56,N3涂层具有最优的减摩性能,其中N1与N2涂层摩擦因数略有升高,原因可能是,N1和N2涂层上部区域过冷度小,导致形成的晶粒较为粗大,而下部区域温度梯度较大,发生了晶粒细化,两个区域的晶粒生长速度不一致,容易产生残余应力,涂层的塑性下降,此时涂层表面易发生黏着磨损,导致摩擦因数略微增大[22]。由图 8(b)可知,在600 ℃下,N1,N2,N3涂层的摩擦因数均低于304不锈钢(0.66),分别为0.54,0.52和0.46。其中N3涂层的减摩效果最好,这是由于,N3涂层中添加了足量的Ti3SiC2润滑相,在磨损表面形成了润滑膜,减摩性能得到提升。在常温和600 ℃下,N3涂层表现出最优的减摩性能,提高了N3涂层的自润滑性能。

|

图 8 304不锈钢和Co-Ti3SiC2复合涂层的摩擦因数曲线 (a)室温; (b)600 ℃ Fig. 8 Friction coefficient curves of 304 stainless steel and Co-Ti3SiC2 composite coatings (a)at room temperature; (b)at 600 ℃ |

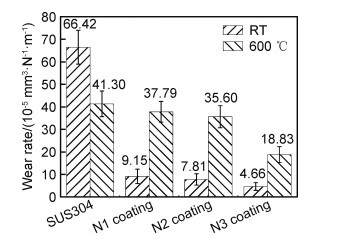

图 9为304不锈钢和Co-Ti3SiC2复合涂层在室温和600 ℃下的磨损率。可知,涂层和304不锈钢在室温下的磨损率分别为9.15×10-5,7.81×10-5,4.66×10-5 mm3/(N·m)和66.42×10-5 mm3/(N·m);涂层和304不锈钢在600 ℃下的磨损率分别为37.79×10-5,35.60×10-5,18.83×10-5 mm3/(N·m)和41.30×10-5 mm3/(N·m)。在室温和600 ℃下,N3涂层的磨损率最小,表明N3涂层具有良好的耐磨性,这可能是由于形成的γ-Co产生固溶强化以及Cr7C3,TiC和SiC形成的第二相强化。此外,Ti3SiC2粉末中Si原子层与Ti,C之间是类石墨层间的弱键结合,沿基面方向容易发生位错滑移,当有外力作用时,会有部分力沿垂直基面方向,使结构发生扭结,Ti3SiC2基面出现分层,位错滑移能增大,导致N3涂层具有更好的耐磨性。

|

图 9 304不锈钢和Co-Ti3SiC2复合涂层在室温和600 ℃下的磨损率 Fig. 9 Wear rate of 304 stainless steel and Co-Ti3SiC2 composite coatings at room temperature and 600 ℃ |

图 10为304不锈钢和N3涂层在室温和600 ℃下的磨痕宏观形貌。可知,在室温下,304不锈钢基体磨痕表面变形严重,较为粗糙,出现明显的材料转移和严重的黏着磨损。N3涂层磨痕表面质量较好,出现了较少的磨粒磨损。结合磨损率分析可知,N3涂层的耐磨性能最好。在600 ℃下,基体表面较为破碎,出现严重的黏着磨损和塑性变形,耐磨性能较差,而N3涂层表面光滑,整体质量较好,出现氧化分层等现象。

|

图 10 304不锈钢(1)和N3涂层(2)的磨痕轮廓宏观形貌 (a)室温; (b)600 ℃ Fig. 10 Macro morphologies of wear scar profile of 304 stainless steel(1) and N3 coating(2) (a)at room temperature; (b)at 600 ℃ |

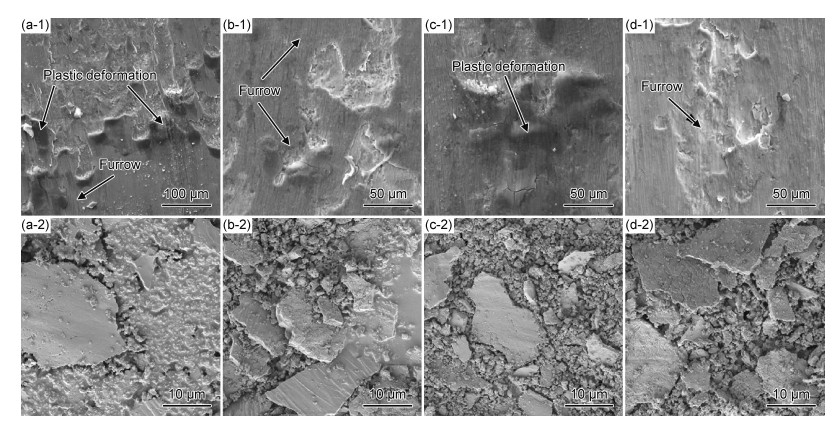

图 11为304不锈钢和Co-Ti3SiC2复合涂层在室温下的磨痕及磨屑形貌图。从图 11(a-1)中可以看出,304不锈钢基体表面磨痕形貌较为粗糙,变形程度较大,这是因为304不锈钢硬度偏低,表面容易出现较多细小颗粒,导致在对磨球的研磨过程中产生较大的接触应力,表面出现严重的塑性变形、犁沟以及少量的微凸峰;在图 11(a-2)中,304不锈钢磨屑形貌主要为团聚的细小颗粒和较大的片状磨屑,这是由于在摩擦学实验中,基体表面被剥落,形成的部分磨屑在表面被挤压或研磨成颗粒状磨屑,导致基体表面发生三体磨料磨损。在室温下,304不锈钢的磨损机理主要为磨粒磨损和塑性变形。

|

图 11 304不锈钢和Co-Ti3SiC2复合涂层在室温下的磨痕(1)及磨屑(2)形貌 (a)基体; (b)N1涂层; (c)N2涂层; (d)N3涂层 Fig. 11 Morphologies of wear scar(1) and wear debris(2) of 304 stainless steel and Co-Ti3SiC2 composite coatings at room temperature (a)substrate; (b)N1 coating; (c)N2 coating; (d)N3 coating |

由图 11(b-1)可知,N1涂层的磨损程度比304基体轻,这是因为γ-Co的固溶强化和激光熔覆的晶粒细化,使得基体表面硬度得到提升,涂层表面对Si3N4陶瓷球黏着阻力增大,导致N1涂层减摩性能稍有下降,但抗塑性变形能力增强,表面耐磨性能得到提高,出现了轻微的犁沟现象[23];在图 11(b-2)中,N1涂层磨屑形貌以块状磨屑为主,这是由于N1涂层含有较多的金属间化合物,使涂层表面呈脆性。结合表 5的EDS分析可知,N1涂层剥落区域的Fe,Co,Cr元素和Ti元素出现缺失,C元素出现聚集,表明N1涂层表面的金属化合物在对磨过程中被挤压并剥落,而高硬度的陶瓷碳化物起到良好的保护作用。在室温下,N1涂层磨损机理主要为磨粒磨损和犁沟。

由图 11(c-1),(d-1)可知,N2涂层表面较为粗糙,这是由于N2涂层加入的Ti3SiC2润滑相较少,在涂层中形成的硬质相(TiC,SiC等)有限,导致硬度分布不均,而N2涂层中残余热应力较大,在对磨球的法向载荷作用下,产生了应力集中,发生片状剥落,进而在研磨时出现严重的塑性变形和微凸峰现象,摩擦因数略有升高。N3涂层表面出现黏附坑和少量细小的颗粒,整体表面较为光滑,优于N2涂层,这是由于N3涂层中含有较多的硬质相(TiC,SiC等),涂层表面耐磨性得到提升,其表面也形成了Ti3SiC2的润滑膜,该润滑膜中的Si原子层与Ti,C之间的结合属于类石墨的层间弱键结合,在对磨球的法向载荷下,容易沿基面垂直方向发生变形,使位错滑移能增大[24],同时因为法向载荷的存在,N3涂层表面产生了应力集中,出现片状剥落,导致黏附坑产生。由图 11(c-2),(d-2)可知,N2涂层磨屑形貌主要是细小颗粒状和少量片状磨屑,N3涂层磨屑形貌主要为片状磨屑。这是因为,N3涂层表面剥落的磨屑中含有较多的硬质相,难以研磨细化,所以磨屑中以片状磨屑居多,而N2涂层脱落的磨屑易在研磨层中被反复挤压或剪切成颗粒状磨屑。在室温下,N2涂层磨损机理主要是塑性变形和轻微的磨粒磨损,N3涂层磨损机理主要是黏着磨损和犁沟。

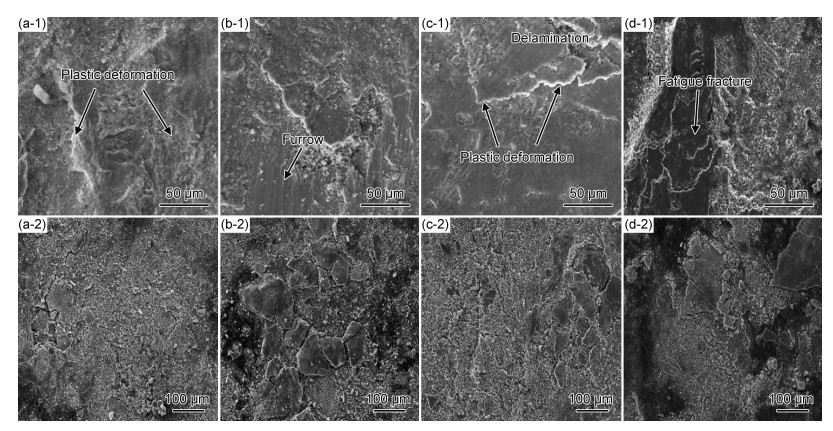

图 12为304不锈钢和Co-Ti3SiC2复合涂层在600 ℃下的磨痕及磨屑形貌图。从图 12(a-1)中可以看出,304不锈钢基体在600 ℃下磨损表面粗糙,破损严重,出现了氧化膜和塑性变形。在图 12(a-2)中,304不锈钢磨屑形貌主要为细小的颗粒状,并出现了团聚现象[25]。这是由于在高温下,304不锈钢基体较软,同时存在残余应力,在对磨球的作用下,304不锈钢表面出现严重的塑性变形,大块磨屑被剥落,并在研磨的过程中被挤压、剪切成小颗粒状磨屑。在600 ℃下,304不锈钢基体主要磨损机理是塑性变形。

|

图 12 304不锈钢和Co-Ti3SiC2复合涂层在600 ℃下的磨痕(1)及磨屑(2)形貌 (a)基体; (b)N1涂层; (c)N2涂层; (d)N3涂层 Fig. 12 Morphologies of wear scar(1) and wear debris(2) of 304 stainless steel and Co-Ti3SiC2 composite coatings at 600 ℃ (a)substrate; (b)N1 coating; (c)N2 coating; (d)N3 coating |

由图 12(b-1)可知,在600 ℃下,N1涂层磨损表面出现了氧化磨损和犁沟现象;在图 12(b-2)中,N1涂层磨屑形貌主要为块状磨屑。这是由于在研磨过程中,N1涂层的磨痕表面结构较为松散,易被氧化形成氧化膜[26],而氧化膜内普遍存在应力,使N1涂层易发生开裂和剥落,在对磨球的作用下,出现块状磨屑的剥落;又因为磨屑内缺乏高硬度物质,易黏附在N1涂层磨损表面,导致轻微的犁沟现象。在600 ℃下,N1涂层主要的磨损机理是氧化磨损和轻微的犁沟。

表 6为N1涂层(图 12(b-1))的面扫EDS分析。结合表 6与表 5可知,高温下N1涂层表面的Fe,Co元素和Cr元素出现缺失,并且O元素含量高达43.1%(原子分数),表明N1涂层表面存在连续的氧化膜,而Ni元素和Co元素发生一定的聚集现象,说明氧化膜中含有较多的金属氧化物,如NiO,Ni2O和CoO等,这是由于涂层中的Co元素和Ni元素在高温下发生氧化反应: 2Co+O2→2CoO,2Ni+O2→2NiO,4Ni+O2→2Ni2O,验证N1涂层发生了氧化磨损。

由图 12(b-1),(c-1)可知,N1涂层与N2涂层的磨痕形貌较为类似,但N2涂层的表面较为平整,主要是在研磨过程中N2涂层表面形成了连续的氧化膜,增大了对磨球研磨的阻力[27],使耐磨性能得到提升。从图 12(d-1)中可以看出,N3涂层的磨痕形貌相比于N2涂层显得更为光滑,这是由于三元润滑剂Ti3SiC2是层状立方结构化合物,在高温下容易产生层间滑动[28],从而具有高温润滑效果,而在N3涂层表面形成一层连续Ti3SiC2的润滑膜,同时在润滑膜表面也形成一层氧化膜,保护了润滑转移膜,在两者协同作用下,N3涂层耐磨、减摩性能得到提高。当表面接触对磨球时,接触点发生氧化磨损,形成的节点在表面相互滑移的同时发生材料剪切和转移,并在涂层表面形成循环变化的接触应力,产生疲劳断裂[29]。由图 12(c-2),(d-2)可知,N2涂层磨屑形貌主要是细小颗粒状,N3涂层磨屑形貌主要为团聚的细小颗粒状及少量块状磨屑。这是由于在对磨球的作用下,N2涂层脱落的磨屑在研磨层之间产生三体磨粒磨损,被剪切挤压成细小颗粒状磨屑,而N3涂层表面被对磨球剥落下的块状磨屑带有较多的TiC,Cr7C3,Fe2C等硬质相,磨屑硬度较大,研磨后形成块状磨屑。在600 ℃下,N2涂层磨损机理主要是氧化磨损和犁沟,N3涂层磨损机理主要是疲劳断裂和氧化磨损。

3 结论(1) 采用同步送粉法在304不锈钢表面成功制备出纯Co(N1),Co-2%Ti3SiC2(N2)和Co-8%Ti3SiC2(N3)三种具有良好减摩、耐磨涂层,有效提高304不锈钢的自润滑耐磨性能。其中N3涂层的主要物相为固溶体γ-Co,硬质相TiC,Cr7C3,Fe2C,润滑相Ti3SiC2,N3涂层的结合区域出现了马氏体相变。

(2) N1,N2和N3涂层的平均显微硬度分别为285.7HV0.5,356.3HV0.5和463.8HV0.5,均高于304不锈钢基体(240.3HV0.5)。在室温和600 ℃下,硬质相(TiC,Cr7C3,Fe2C)和润滑相(Ti3SiC2)的协同作用,使得N3涂层具有最优的耐磨、减摩性能。

(3) 室温下,304不锈钢基体磨损机理主要是塑性变形和磨粒磨损,N1涂层的磨损机理主要是磨粒磨损和犁沟,N2涂层的磨损机理主要是磨粒磨损和塑性变形,N3涂层的磨损机理主要是黏着磨损和犁沟。在600 ℃下,304不锈钢基体的磨损机理主要是塑性变形,N1涂层的磨损机理主要是氧化磨损和犁沟,N2涂层的磨损机理主要是氧化磨损和犁沟,N3涂层的磨损机理主要是疲劳断裂和氧化磨损。

| [1] |

YANG J, WANG Y, LI F, et al. Weldability, microstructure and mechanical properties of laser-welded selective laser melted 304 stainless steel joints[J]. Journal of Materials Science & Techno-logy, 2019, 35(9): 1817-1824. |

| [2] |

CHEN P, LI J L, LI Y L. Effect of geometric micro-groove texture patterns on tribological performance of stainless steel[J]. Journal of Central South University, 2018, 25(2): 331-341. DOI:10.1007/s11771-018-3740-9 |

| [3] |

OUYANG C S, LIU X B, LUO Y S, et al. Preparation and high temperature tribological properties of laser in-situ synthesized self-lubricating composite coating on 304 stainless steel[J]. Journal of Materials Research and Technology, 2020, 9(4): 7034-7046. DOI:10.1016/j.jmrt.2020.05.008 |

| [4] |

王勇刚, 刘和剑, 回丽, 等. 激光熔覆原位自生碳化物增强自润滑耐磨复合涂层的高温摩擦学性能[J]. 材料工程, 2019, 47(5): 72-78. WANG Y G, LIU H J, HUI L, et al. High temperature tribological properties of laser cladding in-situ carbide reinforced self-lubricating wear resistant composite coating[J]. Journal of Materials Engineering, 2019, 47(5): 72-78. |

| [5] |

冯爱新, 陈风国, 裴绍虎, 等. 激光熔覆对304不锈钢表面摩擦磨损性能的影响[J]. 材料热处理学报, 2015, 36(8): 223-228. FENG A X, CHEN F G, PEI S H, et al. Effects of laser cladding on friction and wear properties of 304 stainless steel[J]. Transa-ctions of Materials and Heat Treatment, 2015, 36(8): 223-228. |

| [6] |

贺星, 孔德军, 宋仁国. 激光熔覆Al-Ni-TiC-CeO2复合涂层的组织与耐腐蚀磨损性能[J]. 材料工程, 2019, 47(10): 68-75. HE X, KONG D J, SONG R G. Microstructure and corrosion-wear resistance of laser cladding Al-Ni-TiC-CeO2 composite coa-tings[J]. Journal of Materials Engineering, 2019, 47(10): 68-75. DOI:10.11868/j.issn.1001-4381.2018.000274 |

| [7] |

刘秀波, 刘海青, 孟祥军, 等. 激光熔覆NiCr/Cr2C3-WS2自润滑耐磨涂层的高温摩擦学行为[J]. 材料工程, 2013(11): 26-31, 37. LIU X B, LIU H Q, MENG X J, et al. High temperature tribolo-gical behaviors of laser cladding NiCr/Cr2C3-WS2 self-lubrication wear-resistant coating[J]. Journal of Materials Engineering, 2013(11): 26-31, 37. DOI:10.3969/j.issn.1001-4381.2013.11.005 |

| [8] |

欧阳春生, 刘秀波, 罗迎社, 等. 304不锈钢激光制备Ti3SiC2-Ni基自润滑复合涂层高温摩擦学性能[J]. 表面技术, 2020, 49(8): 161-171. OUYANG C S, LIU X B, LUO Y S, et al. High-temperature tribological properties of Ti3SiC2-Ni based self-lubricating composite coatings prepared on 304 stainless steel by laser cladding[J]. Surface Technology, 2020, 49(8): 161-171. |

| [9] |

YAN H, LIU K, ZHANG P, et al. Fabrication and tribological behaviors of Ti3SiC2/Ti5Si3/TiC/Ni-based composite coatings by laser cladding for self-lubricating applications[J]. Optics and Laser Technology, 2020, 126(3): 106077. |

| [10] |

LI X, ZHANG C H, ZHANG S, et al. Manufacturing of Ti3SiC2 lubricated Co-based alloy coatings using laser cladding technology[J]. Optics and Laser Technology, 2019, 114: 209-215. DOI:10.1016/j.optlastec.2019.02.001 |

| [11] |

王勉, 刘秀波, 欧阳春生, 等. 304不锈钢激光原位合成自润滑涂层的宽温域摩擦学性能[J]. 材料工程, 2021, 49(1): 133-143. WANG M, LIU X B, OUYANG C S, et al. Wide temperature range tribological performance of laser in-situ synthesized self-lubricating coating on 304 stainless steel[J]. Journal of Materials Engineering, 2021, 49(1): 133-143. |

| [12] |

王忠华, 刘宜强, 余音宏, 等. 热处理条件对WC-Co涂层性能的影响[J]. 稀有金属与硬质合金, 2020, 48(5): 23-28. WANG Z H, LIU Y Q, YU Y H, et al. Effect of heat treatment conditions on properties of WC-Co coating[J]. Rare Metals and Cemented Carbides, 2020, 48(5): 23-28. |

| [13] |

GHOSH N C, HARIMKAR S P. Microstructure and wear behavior of spark plasma sintered Ti3SiC2 and Ti3SiC2-TiC composites[J]. Ceramics International, 2013, 39(4): 4597-4607. DOI:10.1016/j.ceramint.2012.11.058 |

| [14] |

李慧, 任书芳, 商剑, 等. Ti3SiC2/Inconel 718摩擦副的高温摩擦学性能[J]. 摩擦学学报, 2013, 33(2): 129-134. LI H, REN S F, SHANG J, et al. Tribological properties of Ti3SiC2/Inconel 718 couple at elevated temperature[J]. Tribology, 2013, 33(2): 129-134. |

| [15] |

李眉葭, 孙荣禄, 牛伟. Ti3SiC2含量对激光熔覆自润滑涂层组织及性能的影响[J]. 金属热处理, 2018, 43(10): 179-184. LI M J, SUN R L, NIU W, et al. Effect of Ti3SiC2 content on microstructure and properties of laser clad self-lubricant coating[J]. Heat Treatment of Metals, 2018, 43(10): 179-184. |

| [16] |

刘秀波, 王勉, 乔世杰, 等. TA2合金激光熔覆钛基自润滑耐磨复合涂层的高温摩擦学性能[J]. 摩擦学学报, 2018, 38(3): 283-290. LIU X B, WANG M, QIAO S J, et al. High temperature tribological properties of laser cladding titanium matrix self-lubricating wear resistant composite coating on TA2 alloy[J]. Tribology, 2018, 38(3): 283-290. |

| [17] |

YIN J, WANG D Z, MENG L, et al. High-temperature slide wear of Ni-Cr-Si metal silicide based composite coatings on co-pper substrate by laser-induction hybrid cladding[J]. Surface and Coatings Technology, 2017, 325: 120-126. |

| [18] |

张祥林, 章小峰, 王爱华, 等. 激光熔覆金属基固体自润滑涂层的组织结构[J]. 中国机械工程, 2006, 17(19): 2084-2088. ZHANG X L, ZHANG X F, WANG A H, et al. Microstructure of metal-based solid self-lubrication coating by laser cladding[J]. China Mechanical Engineering, 2006, 17(19): 2084-2088. |

| [19] |

ZHAO J, GAO Q, WANG H, et al. Microstructure and mechanical properties of Co-based alloy coatings fabricated by laser cla-dding and plasma arc spray welding[J]. Journal of Alloys and Compounds, 2019, 785: 846-854. |

| [20] |

ZHANG J, WANG L, JIANG W, et al. Effect of TiC content on the microstructure and properties of Ti3SiC2-TiC composites in situ fabricated by spark plasma sintering[J]. Materials Science and Engineering: A, 2008, 487(1/2): 137-143. |

| [21] |

周仲炎, 庄宿国, 杨霞辉, 等. Ti6Al4V合金激光原位合成自润滑复合涂层高温摩擦学性能[J]. 材料工程, 2019, 47(3): 101-108. ZHOU Z Y, ZHUANG S G, YANG X H, et al. High temperature tribological properties of laser in-situ synthesized self-lubricating composite coating on Ti6Al4V[J]. Journal of Materials Engineering, 2019, 47(3): 101-108. |

| [22] |

刘秀波, 乔世杰, 翟永杰, 等. TA2合金激光熔覆自润滑复合涂层组织与摩擦学性能[J]. 摩擦学学报, 2017, 37(1): 75-82. LIU X B, QIAO S J, ZHAI Y J, et al. Microstructure and tribological properties of laser cladding self-lubricating anti-wear composite coatings on TA2 alloy[J]. Tribology, 2017, 37(1): 75-82. |

| [23] |

CUI G, HAN B, ZHAO J, et al. Microstructure and tribological performance of sulfurizing layer prepared on the laser cladding Co-based alloy coating[J]. Surface and Coatings Technology, 2017, 331: 27-34. |

| [24] |

SHI X L, WANG M, ZHAI W Z, et al. Friction and wear beha-vior of NiAl-10wt% Ti3SiC2 composites[J]. Wear, 2013, 303(1/2): 9-20. |

| [25] |

朱红梅, 胡际鹏, 李柏春, 等. 铁基材料表面激光熔覆不锈钢涂层的研究进展[J]. 表面技术, 2020, 49(3): 74-84. ZHU H M, HU J P, LI B C, et al. Research progress of laser cladding stainless steel coating on Fe-based substrate[J]. Surface Technology, 2020, 49(3): 74-84. |

| [26] |

ZHOU J, KONG D. Friction-wear performances and oxidation behaviors of Ti3AlC2 reinforced Co-based alloy coatings by laser cladding[J]. Surface and Coatings Technology, 2021, 408(25): 126816. |

| [27] |

DING L, HU S S, QUAN X M, et al. Effect of VN alloy addition on the microstructure and wear resistance of Co-based alloy coa-tings[J]. Journal of Alloys Compounds, 2016, 659: 8-14. |

| [28] |

汪阳, 刘秀波, 欧阳春生, 等. 三元层状固体润滑Ti3SiC2复合材料的制备与摩擦学研究进展[J]. 表面技术, 2020, 49(1): 142-153. WANG Y, LIU X B, OUYANG C S, et al. Preparation and tribological research progress of ternary layered solid lubricating material Ti3SiC2 and its composites[J]. Surface Technology, 2020, 49(1): 142-153. |

| [29] |

陈金学, 尹洪峰, 帅航, 等. 添加Al2O3对Ti3SiC2复合材料性能的影响[J]. 中国有色金属学报, 2015, 25(4): 997-1004. CHEN J X, YIN H F, SHUAI H, et al. Effect of Al2O3 addition on properties of Ti3SiC2 composites[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 997-1004. |

2021, Vol. 49

2021, Vol. 49