文章信息

- 孙琦伟, 王韬, 陈宇宏, 葛勇, 郎建林, 王博伦, 颜悦

- SUN Qi-wei, WANG Tao, CHEN Yu-hong, GE Yong, LANG Jian-lin, WANG Bo-lun, YAN Yue

- 紫外加速老化对聚碳酸酯力学和光学性能的影响

- Effect of ultraviolet accelerated aging on mechanical and optical properties of polycarbonate

- 材料工程, 2021, 49(11): 83-89

- Journal of Materials Engineering, 2021, 49(11): 83-89.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.001006

-

文章历史

- 收稿日期: 2020-10-31

- 修订日期: 2021-04-23

2. 北京市先进运载系统结构透明件工程技术研究中心, 北京 100095

2. Beijing Engineering Research Center of Advanced Structural Transparence for the Modern Traffic System, Beijing 100095, China

聚碳酸酯具有优异的透光率、抗冲击性、耐热性、电绝缘性及尺寸稳定性,近年来广泛地应用于航空航天、装甲车辆等军事领域,比如飞机座舱风挡、民用飞机舷窗、宇航员面罩等[1]。随着我国国防战略地位的不断提升以及武器装备的不断发展,未来战斗机对于材料透光性、抗腐蚀性以及极端条件下的服役性能要求越来越高,因此,对于材料老化性能的考察就显得尤为迫切。聚碳酸酯在存储和长期使用过程中,外部环境极易对其结构和性能产生影响,使得材料发生不同程度的老化,例如分子结构中的酯基水解、紫外线照射和热氧环境导致的结构降解等,类似的老化都会影响到材料的性能和服役寿命[2-3]。聚碳酸酯的老化方式主要包括:紫外老化、热老化和湿热老化,对于飞机风挡透明件来说,长时间的飞行,材料受紫外光影响较大,因此考察聚碳酸酯受光辐照后性能变化对风挡的使用寿命评估十分重要。

国内外许多学者围绕聚碳酸酯光照老化问题开展了相应研究。研究表明聚碳酸酯的光照老化主要发生光-弗里斯重排反应和光氧化反应,材料产生哪种反应的因素取决于辐照光的波长[4-7]。Mehr等[8-9]研究认为聚碳酸酯平板在紫外光的照射下试样变黄过程分为两个阶段,第一个阶段是诱导期,变黄的速度比较慢,颜色变化不明显;第二个阶段是黄变期,制品变黄速度加快;随着老化时间的增加,光-弗里斯重排反应对制品颜色变化的贡献越来越大。高炜斌等[10]通过自制老化灯源研究了光老化对聚碳酸酯结构和性能的影响,发现老化后的聚碳酸酯生成了酚类、酮类产物,并且老化后的聚碳酸酯韧性下降。钟艳莉等[11]研究了紫外加速老化对聚碳酸酯应力-溶剂银纹的影响,发现聚碳酸酯银纹性能受老化时间影响较小。刘秋堂[12]研究了紫外老化对制件尺寸和性能的影响,发现延长辐照时间,制件表面颜色逐渐加深,塑性有较大幅度的降低。

截至目前,关于聚碳酸酯紫外加速老化的研究多集中在老化机理或者较短辐照时间下的材料性能变化,而针对较长辐照时间(超过800 h)和不同辐照强度下聚碳酸酯的性能变化的研究报道较少,对实际服役状态下材料的老化状态缺乏认识。有鉴于此,本工作采用实验室荧光紫外灯源暴露实验法,研究了UVA(波长340 nm)和UVB(波长313 nm)两种辐照光源强度对聚碳酸酯力学、光学性能的影响,同时研究了较长辐照老化时间(120~1080 h)对材料力学、光学性能的影响,分析其影响规律,并借助凝胶渗透色谱、傅里叶变换红外光谱和微观形貌观察揭示其内在机理,为聚碳酸酯在航空透明件领域的应用提供数据积累和理论支撑。

1 实验材料与方法 1.1 原料聚碳酸酯牌号为A(熔融指数10 g/10 min,日本帝人化成公司)。

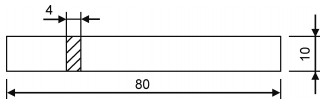

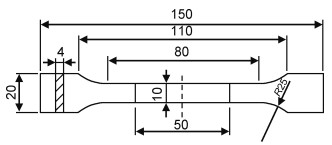

1.2 实验过程 1.2.1 聚碳酸酯力学、光学试样制备注射成型设备采用CX130-750型注射成型机。将聚碳酸酯粒料在120 ℃下干燥4 h,通过注射成型,制备出力学和光学性能试样,注射成型工艺为熔体温度300 ℃,注射速率10 mm/s,模具温度100 ℃,保压压力80 MPa,保压时间5 s,冷却时间30 s。弯曲性能和拉伸性能试样尺寸分别如图 1和图 2所示,光学试样尺寸为65 mm×65 mm×2 mm。

|

图 1 弯曲性能试样尺寸 Fig. 1 Size of PC flexural testing specimen |

|

图 2 拉伸性能试样尺寸 Fig. 2 Size of PC tensile testing specimen |

紫外老化箱为BUV2100C紫外老化实验箱和UV Test紫外老化实验箱。根据GB/T 16422.3-2014规定进行紫外加速老化实验,选择1A型(UVA-340)和2型(UVB-313)两种老化光源,暴露循环参考标准规定,1A型采用8 h干燥4 h凝露循环周期,2型采用8 h干燥4 h凝露循环周期。取样周期为120,240,360,480,600,720,840,960 h和1080 h。

1.2.3 聚碳酸酯力学性能测试力学性能测试采用型号5982的万能试验机,拉伸性能采用万能试验机按照GB/T 1040.2-2006进行测试,实验速率为模量段速率1 mm/min,强度段速率50 mm/min,实验测试温度23 ℃。弯曲性能按照GB/T 9341-2008进行测试,实验速率为2 mm/min,受压面为辐照面。

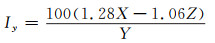

1.2.4 聚碳酸酯光学性能测试透光率测试采用WGT-S透光率/雾度测试仪,按照GB/T 2410-2008进行测试。黄色指数测试采用cary5000分光光度计,按照HG/T 3862-2006进行测试,在700~400 nm波长范围内对试样进行透光性测试,再通过式(1)计算获得试样的黄色指数值(Iy),式中X, Y, Z为刺激值。

|

(1) |

拉伸试样的表面形貌观测采用VHK-100K超高精细显微镜。分别观察不同波长下老化时间为0,240,480,720,960 h和1080 h的表面形貌。

1.2.6 傅里叶变换红外光谱(FT-IR)分析傅里叶变换红外光谱分析采用NicoletIS50型红外光谱仪。选择不同波长下0,480,1080 h的老化试样,取样位置为辐照面一侧,用四氢呋喃溶解制成薄膜,对聚碳酸酯薄膜进行测试,扫描范围400~4000 cm-1。

1.2.7 凝胶色谱分析(GPC)凝胶渗透色谱分析采用Viscotek TDAmax凝胶渗透色谱仪。选择不同波长下0,480,1080 h的老化试样,取样位置为心部区域,四氢呋喃为流动相。

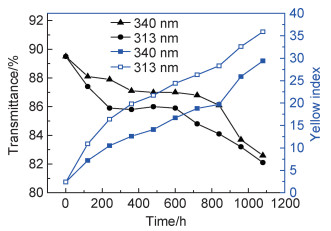

2 结果与分析 2.1 老化后聚碳酸酯光学性能分析图 3为不同波长下聚碳酸酯光学性能随老化时间的变化曲线。可以看出聚碳酸酯的透光率随老化时间的延长而降低,黄色指数随老化时间的延长而增加。未经过老化处理的透光率为89.5%,在340 nm波长下,当老化时间从120 h延长到720 h,透光率只下降了1.5%,当老化时间超过720 h后,试样透光率出现较大程度下降,辐照1080 h后的透光率仅为82.6%,下降了7.7%。在313 nm波长下,当辐照时间超过600 h,透光率发生较大程度的降低,辐照1080 h的透光率下降了8.3%,相较于340 nm波长光源,下降幅度稍高,并且透光率出现大幅衰减的时间也有所提前。上述现象说明,光源波长减小,辐照能量升高,聚碳酸酯老化越严重,因此对透光率影响程度更大。

|

图 3 不同波长下聚碳酸酯光学性能随老化时间的变化 Fig. 3 Effect of optical properties of polycarbonate with aging time at different wavelengths |

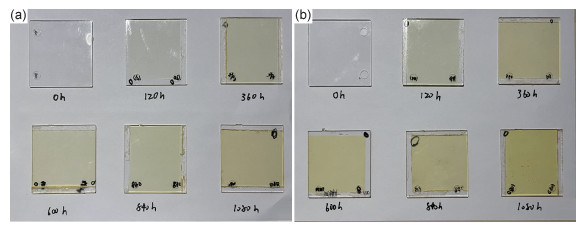

图 4为不同波长下不同老化时间的聚碳酸酯试样照片。由图 4可以看出,延长老化时间,试样表面黄变效应越严重,对比在340 nm和313 nm波长下试样的颜色可明显看出,在313 nm波长下照射的试样颜色更加偏黄,这说明强烈的辐照加剧了聚碳酸酯的黄变效应,对比图 3中的黄色指数数据可见,聚碳酸酯的未辐照试样黄色指数为2.4,经过340 nm波长辐照1080 h后其黄色指数为27.4,数值增长了11倍,在313 nm波长辐照1080 h后其黄色指数为35.9,数值增长了15倍,由此可见辐照强度更大的紫外老化对材料黄变的影响更明显。

|

图 4 不同波长下聚碳酸酯试样经历不同老化时间后的照片 (a)340 nm;(b)313 nm Fig. 4 Pictures of polycarbonate with aging time at different wavelengths (a)340 nm; (b)313 nm |

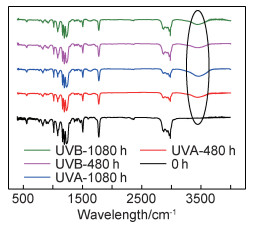

图 5是不同波长下不同老化时间聚碳酸酯的红外谱图,可以看出,所有试样在1230 cm-1和1778 cm-1出现C—O伸缩振动峰和C=O伸缩振动峰,这两个峰为聚碳酸酯的特征峰[10]。但经过紫外老化处理后的试样在3450 cm-1有特征峰出现,该峰是有色基团联苯的特征峰。上述结果显示出聚碳酸酯在紫外线作用下发生光-弗里斯重排和光氧化反应,产生有色物质,进而影响材料透光率和黄色指数等光学性能[8, 13]。此外,光老化过程中产生的小分子物质在聚合物内聚集会形成缺陷,这些缺陷和杂质也是导致制品颜色发生变化的一个原因[14]。辐照越强,聚碳酸酯材料表面降解越严重,产生的有色小基团、内部的缺陷和杂质数目越多,导致试样颜色更深。

|

图 5 不同波长下聚碳酸酯试样经历不同老化时间后的红外吸收光谱 Fig. 5 FT-IR absorption spectra of polycarbonate with aging time at different wavelengths |

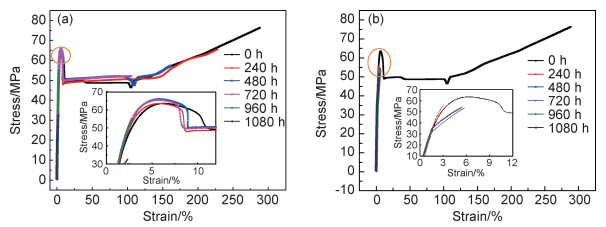

图 6是不同波长下的聚碳酸酯拉伸试样的应力-应变曲线。可以看出,未经过老化处理的聚碳酸酯在拉伸过程中有明显的“颈缩”屈服现象和较大的断裂伸长率。对于340 nm的光源波长,老化时间低于960 h,聚碳酸酯仍然有屈服过程,但断裂应变随着老化时间延长而逐渐降低。继续延长老化时间,材料的应力-应变曲线上没有屈服阶段,聚碳酸酯呈现“脆性”特征,表明当老化时间足够长时,聚碳酸酯韧性降低。当光源波长为313 nm时,聚碳酸酯的应力-应变曲线未出现屈服阶段,说明在此辐照环境下,聚碳酸酯拉伸韧性下降得更快。

|

图 6 不同波长下聚碳酸酯不同老化时间试样应力-应变曲线 (a)340 nm;(b)313 nm Fig. 6 Stress-strain curves of polycarbonate with different aging time at different wavelengths (a)340 nm; (b)313 nm |

图 7~9所示为聚碳酸酯材料在不同辐照波长下拉伸性能随老化时间的变化规律。拉伸强度方面(见图 7),光源波长为340 nm时,聚碳酸酯未经过辐照的试样拉伸强度为72 MPa,随着老化时间的增加,拉伸强度分为两个阶段,第一阶段为360 h到840 h,拉伸强度下降幅度不明显,基本维持在65 MPa左右,第二阶段为老化时间超过840 h,聚碳酸酯的拉伸强度发生骤降,从65 MPa降到37 MPa,下降幅度达到41.5%,从0 h至1080 h其强度总共下降了49%。光源波长为313 nm,辐照时间低于840 h时,聚碳酸酯的拉伸强度随老化时间的延长逐渐下降,超过840 h后,拉伸强度同样出现较大幅度的降低,1080 h时强度仅有30.7 MPa,下降了57%,这表明增大辐照能量导致聚碳酸酯强度大幅降低。

|

图 7 不同波长下聚碳酸酯拉伸强度随老化时间的变化 Fig. 7 Effect of tensile strength of polycarbonate with aging time at different wavelengths |

|

图 8 不同波长下聚碳酸酯断裂伸长率随老化时间的变化 Fig. 8 Effect of elongation at break of polycarbonate with aging time at different wavelengths |

|

图 9 不同波长下聚碳酸酯拉伸模量随老化时间的变化 Fig. 9 Effect of tensile module of polycarbonate with aging time at different wavelengths |

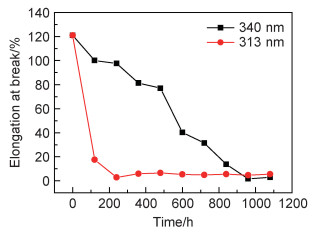

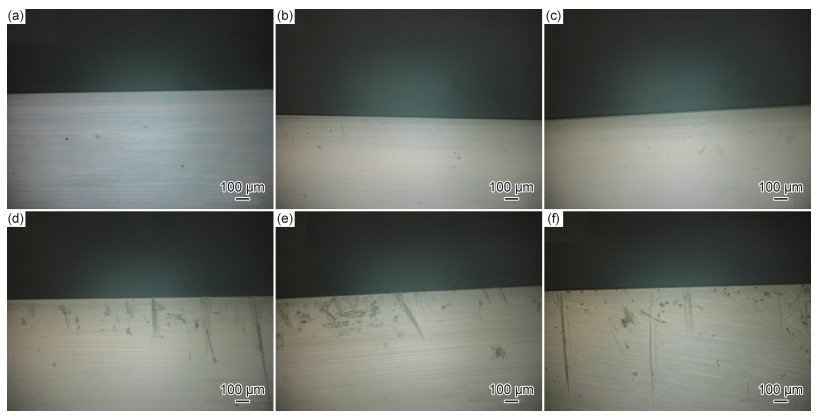

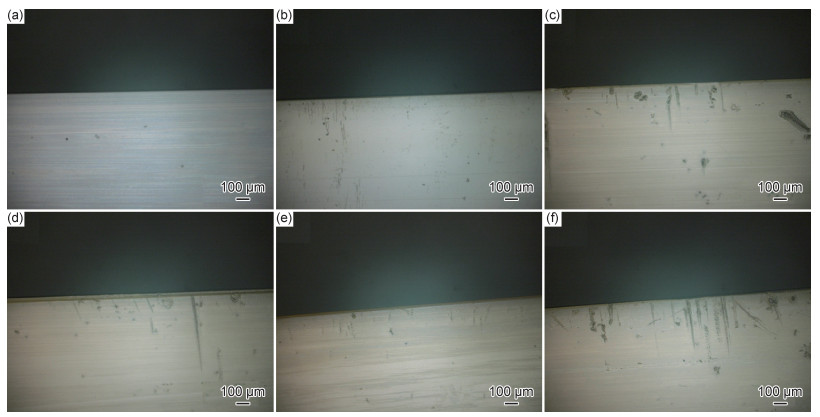

聚碳酸酯的断裂伸长率同样随老化时间和辐照能量增加而降低,如图 8所示。未经过紫外加速老化的聚碳酸酯,其断裂伸长率达到120%,表现出优异的韧性,随着老化时间的延长,其断裂伸长率逐渐下降,在较强辐照下延长老化时间,聚碳酸酯的“脆性”则更加明显。其原因在于,随着老化时间的延长,试样表面,尤其是在边缘区域,产生大量的微裂纹或孔洞等缺陷,见图 10和图 11。没有经过老化处理的聚碳酸酯试样内部分子链段排布紧密,缠结密度大,当进行紫外辐照一段时间后,聚碳酸酯发生光-弗里斯和光氧化反应,分子链发生断裂,链段缠结密度降低,在拉应力下更易发生滑移[12],当老化时间足够长或者辐照强度足够高时,辐照面表面降解愈发严重,更易形成微裂纹。当受到拉伸载荷作用时,这些微裂纹迅速扩展,导致老化后的聚碳酸酯在屈服点之前就发生断裂,呈现“脆性”状态。

|

图 10 340 nm波长下聚碳酸酯试样经历不同老化时间后表面边缘形貌 (a)0 h;(b)240 h;(c)480 h;(d)720 h;(e)960 h;(f)1080 h Fig. 10 Edge surface morphologies of polycarbonate with UV aging time at 340 nm (a)0 h; (b)240 h; (c)480 h; (d)720 h; (e)960 h; (f)1080 h |

|

图 11 313 nm波长下聚碳酸酯试样经历不同老化时间后表面边缘形貌 (a)0 h;(b)240 h;(c)480 h;(d)720 h;(e)960 h;(f)1080 h Fig. 11 Edge surface morphologies of polycarbonate with UV aging time at 313 nm (a)0 h; (b)240 h; (c)480 h; (d)720 h; (e)960 h; (f)1080 h |

聚碳酸酯的拉伸模量受老化时长和辐照强度的影响较小,见图 9。聚合物的弹性模量与分子量有关,不同波长下不同老化时间试样的MN或MW变化程度很小(见表 1),这是因为:紫外老化影响位置集中在试样受辐照的表面,且影响深度仅有几微米[15],对内部结构的破坏很小,所以试样内部分子链几乎没有分解,导致分子量变化不大,因此试样的拉伸模量变化不大。

| UV aging condition | MN | MW |

| 0 h | 31591 | 53715 |

| 340 nm, 480 h | 25940 | 48983 |

| 340 nm, 1080 h | 25232 | 48243 |

| 313 nm, 480 h | 28688 | 54200 |

| 313 nm, 1080 h | 27192 | 51732 |

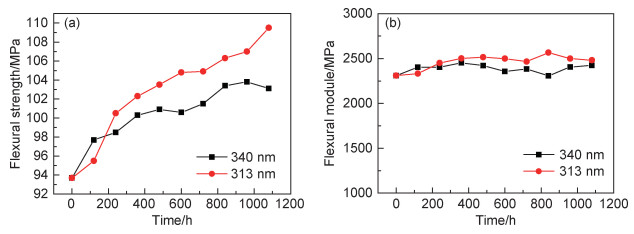

图 12为不同波长下聚碳酸酯弯曲性能随老化时间的变化规律。可以看出,聚碳酸酯的弯曲强度随着老化时间的延长而增大,老化时间对弯曲模量的影响较小。未老化的聚碳酸酯的弯曲强度为93.7 MPa,340 nm波长光照1080 h后,其弯曲强度达到了103 MPa,增长了10%。在313 nm波长下,照射1080 h后,聚碳酸酯弯曲强度为109 MPa,数值增加了17%,由此可见,较高的辐照强度导致聚碳酸酯的弯曲强度增大。同时不同波长下材料弯曲模量的变化曲线较为接近(见图 12(b)),说明紫外辐照对聚碳酸酯材料弯曲模量影响较小。

|

图 12 不同波长下聚碳酸酯弯曲性能随老化时间的变化 (a)弯曲强度;(b)弯曲模量 Fig. 12 Effect of flexural properties of polycarbonate with aging time at different wavelengths (a)flexural strength; (b)flexural module |

弯曲测试中的受压面为材料辐照面,光照会导致试样表面的分子链发生断裂降解现象,使得表面产生细小裂纹,但这些裂纹在受压状态下不易发生扩展,因此材料的强度不会降低。此外,材料经过辐照老化后,在表面形成了薄降解层,分子链柔性降低,刚度增加[10],导致材料的弯曲强度有所增加。材料弯曲模量与拉伸模量类似,受老化时间和辐照强度影响不大。老化失效位置集中在试样受辐照的表面,深度仅有几微米[15],对内部结构的破坏有限,试样内部分子主链没有遭到明显破坏,分子量变化不大,而模量与分子量有关,所以弯曲模量受老化时间和辐照强度影响不大。

3 结论(1) 聚碳酸酯的透光率随着辐照时间和辐照强度的增加而降低,黄色指数随着辐照时间和辐照强度的增加而增加。延长老化时间或增加辐照强度,材料表面生成联苯等小分子,导致聚碳酸酯的颜色变黄,影响其光学性能。

(2) 聚碳酸酯的拉伸强度和断裂伸长率随着辐照时间和辐照强度的增加而降低。340 nm波长下,辐照时间达到1080 h时,聚碳酸酯材料强度下降了49%,313 nm下,辐照时间达到1080 h时,其强度下降了57%。延长老化时间或增加辐照强度导致材料表面产生孔洞和微裂纹,在拉伸载荷作用下极易扩展并引发断裂,表现出“脆性”。

(3) 当受压面是辐照面时,聚碳酸酯的弯曲强度随着辐照时间和辐照强度的增加而升高。材料表面形成的微裂纹和孔洞在受压作用下不易扩展,材料表面形成的降解层刚度增加,使得聚碳酸酯抵抗变形能力增加。

(4) 聚碳酸酯的拉伸模量和弯曲模量受老化时间和辐照强度影响较小。这是因为紫外辐照对材料分子量的影响程度较小。

| [1] |

颜悦, 王晓丽, 张官理, 等. 聚碳酸酯透明板材的高温力学行为实验研究[J]. 材料工程, 2005(8): 7-9. YAN Y, WANG X L, ZHANG G L, et al. Experimental study on mechanical behavior of polycarbonate at high temperature[J]. Journal of Materials Engineering, 2005(8): 7-9. DOI:10.3969/j.issn.1001-4381.2005.08.002 |

| [2] |

CLAUDE B, GONON L, DUCHET J, et al. Surface crosslinking of polycarbonate under irradiation at long wavelengths[J]. Polymer Degradation & Stability, 2004, 83: 237-240. |

| [3] |

宋蕊, 朱光明. 航空聚碳酸酯老化研究进展[J]. 塑料工业, 2011, 39(10): 5-7. SONG R, ZHU G M. Research progress in aeronautical polycarbonate aging[J]. China Plastics Industry, 2011, 39(10): 5-7. |

| [4] |

RIVATON A, SALLET D, LEMAIRE J. The photochemistry of bisphenol-A polycarbonate reconsidered[J]. Polymer Photochemistry, 1983, 3(6): 463-481. DOI:10.1016/0144-2880(83)90102-1 |

| [5] |

TORIKAI A, MITSUOKA T, FUEKI K. Wavelength sensitivity of the photoinduced reaction in polycarbonate[J]. Journal of Polymer Science: Part A, 1993, 31(11): 2785-2788. DOI:10.1002/pola.1993.080311115 |

| [6] |

ANDRADY A L, SEARLE N D, CREWDSON L F E. Wavelength sensitivity of unstabilized and UV stabilized polycarbonate to solar simulated radiation[J]. Polymer Degradation and Stability, 1992, 35(3): 235-247. DOI:10.1016/0141-3910(92)90031-Y |

| [7] |

DIEPENS M, GIJSMAN P. Photo-oxidative degradation of bisphenol A polycarbonate and its possible initiation processes[J]. Polymer Degradation and Stability, 2008, 93(7): 1383-1388. DOI:10.1016/j.polymdegradstab.2008.03.028 |

| [8] |

MEHR M Y, VAN D W D, JANSEN K M B, et al. Photodegradation of bisphenol A polycarbonate under blue light radiation and its effect on optical properties[J]. Optical Materials, 2013, 35: 504-508. DOI:10.1016/j.optmat.2012.10.001 |

| [9] |

MEHR M Y, VAN D W D, UDONO H, et al. Surface aspects of discolouration in bisphenol A polycarbonate(BPA-PC), used as lens in LED-based products[J]. Optical Materials, 2014, 37: 155-159. DOI:10.1016/j.optmat.2014.05.015 |

| [10] |

高炜斌, 韩世民, 杨明娇, 等. 光氧老化对聚碳酸酯结构和性能的影响[J]. 高分子材料科学与工程, 2008, 24(10): 67-70. GAO W B, HAN S M, YANG M J, et al. Effect of photo-oxidation aging on structure and property of polycarbonate[J]. Polymer Materials Science and Engineering, 2008, 24(10): 67-70. DOI:10.3321/j.issn:1000-7555.2008.10.018 |

| [11] |

钟艳莉, 张洪峰, 王晓丽. 溶剂和紫外老化对聚碳酸酯银纹性能及冲击强度的影响[J]. 失效分析与预防, 2012, 7(3): 172-175. ZHONG Y L, ZHANG H F, WANG X L. Influence of solvent and UV aging on craze performance and notch impact strength of polycarbonate[J]. Failure Analysis and Prevention, 2012, 7(3): 172-175. DOI:10.3969/j.issn.1673-6214.2012.03.008 |

| [12] |

刘秋堂. 制品尺寸对聚碳酸酯制品老化行为的影响[D]. 郑州: 郑州大学, 2017. LIU Q T. Influence of the product dimensions on aging behavior of polycarbonate products[D]. Zhengzhou: Zhengzhou University, 2017. |

| [13] |

LEMAIRE J, GARDETTE J L, RIVATON A, et al. Dual photo-chemistries in aliphatic polyamides, bisphenol A polycarbonate and aromatic polyurethanes-a short review[J]. Polymer Degradation and Stability, 1986, 15(1): 1-13. DOI:10.1016/0141-3910(86)90002-9 |

| [14] |

DIEPENS M. Photodegradation of bisphenol A polycarbonate[J]. Polymer Degradation and Stability, 2007, 92(3): 397-406. DOI:10.1016/j.polymdegradstab.2006.12.003 |

| [15] |

NAGAI N, MATSUNOBE T, IMAI T. Infrared analysis of depth profiles in UV-photochemical degradation of polymers[J]. Polymer Degradation and Stability, 2005, 88(2): 224-233. DOI:10.1016/j.polymdegradstab.2004.11.001 |

2021, Vol. 49

2021, Vol. 49