文章信息

- 顾善群, 张代军, 付善龙, 刘燕峰, 李军, 邹齐, 陈祥宝

- GU Shan-qun, ZHANG Dai-jun, FU Shan-long, LIU Yan-feng, LI Jun, ZOU Qi, CHEN Xiang-bao

- 碳纤维/双马树脂复合材料抗高速冲击性能

- Anti-high speed impact properties of carbon fiber/bismaleimide resin composites

- 材料工程, 2021, 49(11): 73-82

- Journal of Materials Engineering, 2021, 49(11): 73-82.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001234

-

文章历史

- 收稿日期: 2020-01-02

- 修订日期: 2020-03-20

2. 中国航发北京航空材料研究院 先进复合材料国防科技重点实验室, 北京 100095

2. National Key Laboratory of Advanced Composites, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China

在遭受外物撞击或内部缺陷作用下,高速旋转的涡扇发动机风扇转子叶片很可能发生断裂失效飞出,飞出的高能量风扇碎片需要被风扇包容机匣有效包容,否则会击穿机体而危及飞行安全[1-5]。为满足包容性能要求,传统涡扇发动机风扇包容机匣大多采用厚度较厚的钛合金、铝合金或结构钢制备,存在着质量重、耐腐蚀性差等缺点,无法满足未来涡扇发动机绿色、低能耗和减重等发展要求[6-7]。

相比于钛合金、铝合金和结构钢,碳纤维树脂基复合材料具有密度低、比模量高、比强度高、结构性能可设计、耐疲劳和耐腐蚀等特点[8-11],其替代金属材料制备风扇包容机匣成为新的技术发展趋势,例如GE公司的GEnx涡扇发动机采用碳纤维二维三轴织物作为增强材料,经树脂传递模塑工艺(RTM)制备成风扇包容机匣,包容效率提高大约30%,发动机单台减重160 kg。风扇包容机匣作为发动机结构件,需要同时满足结构承载和抗高速冲击性能要求,但是目前有关风扇包容机匣用树脂基复合材料、抗高速冲击性能及破坏机理研究的文献报道较少,仅有少量风扇包容机匣应用报道。而已报道的树脂基复合材料抗高速冲击性能相关研究主要在防弹领域,即不考虑材料的结构承载性能,仅研究材料的防弹性能及其机理[12-15],并不适用于复合材料风扇包容机匣相关技术研究。

双马树脂具有耐高温、耐湿热、耐辐射、高韧性、良好力学性能等优点[16-18],可满足未来涡扇发动机风扇包容机匣使用温度越来越高的技术发展需求。因此,本工作选用国内制备技术相对成熟的T300级、T700级、T800级、T1000级碳纤维,采用热压罐工艺制备碳纤维/双马树脂复合材料,系统研究碳纤维类型和碳纤维体积分数对复合材料抗高速冲击性能的影响。

1 实验材料与方法 1.1 原材料EC240A双马树脂为北京航空材料研究院自制的耐高温韧性双马树脂。CCF300-3K(T300级)、CCF700S-12K(T700级)、CCF800H-12K(T800级)和TZ1000G-12K(T1000级)碳纤维均为威海拓展纤维有限公司生产,其性能实测值见表 1。

| Carbon fiber | Buck density/ (g·cm-3) |

Linear density/ (g·cm-1) |

Fiber diameter/ μm |

Tensile strength/ GPa |

Tensile modulus/ GPa |

Elongation/ % |

| CCF300 | 1.78 | 0.195 | ≈6.8 | 4.05 | 238 | 1.70 |

| CCF700S | 1.81 | 0.790 | ≈6.8 | 5.11 | 238 | 2.15 |

| CCF800H | 1.77 | 0.441 | ≈5.1 | 5.47 | 301 | 1.82 |

| TZ1000G | 1.79 | 0.518 | ≈5.5 | 6.07 | 294 | 2.06 |

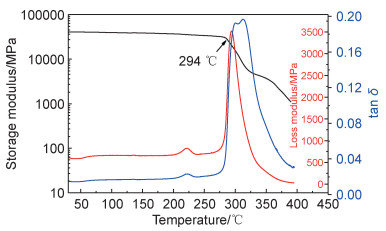

将EC240A双马树脂置于95~100 ℃烘箱预热约30 min,在胶膜机刮制适当面密度的EC240A树脂胶膜,刮膜温度控制在(98±3)℃,再通过热熔法在预浸机上复合胶膜和碳纤维,制备固化后理论单层厚度为0.125 mm的预浸料,复合温度为100~105 ℃。选用不同类型碳纤维,再通过选用不同的纤维面密度和树脂含量,制备不同规格的预浸料(见表 2),例如TZ1000G/EC240A预浸料采用TZ1000G碳纤维和EC240A树脂,按照碳纤维面密度为134 g/m2、树脂质量含量为32%预浸料制备参数,通过热熔法制备而成,其固化后理论单层厚度为0.125 mm, 纤维体积分数为60%。选用CCF700S/EC240A预浸料,采用热压罐工艺制备复合材料,采用动态热机械(DMA)法测得其玻璃化转变温度为294 ℃(图 1),测试标准为ASTM D7028,其低速冲击后压缩强度(CAI)为204 MPa,测试标准为ASTM D7136/D7137。

| Prepreg | Fiber | Areal density of fiber/(g·m-2) | Mass fraction of resin/% | Fiber volume fraction/% |

| CCF300/EC240A | CCF300 | 133 | 32 | 60 |

| CCF700S/EC240A | CCF700S | 135 | 32 | 60 |

| CCF800H/EC240A | CCF800H | 133 | 32 | 60 |

| TZ1000G/EC240A | TZ1000G | 134 | 32 | 60 |

| TZ1000G/EC240A-73% | TZ1000G | 163 | 21 | 73 |

|

图 1 CCF700S/EC240A复合材料DMA曲线 Fig. 1 DMA curve of CCF700S/EC240A composites |

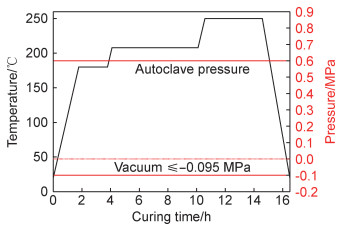

将预先裁剪好的预浸料按照[60/0/-60]5 s铺层形式铺叠得到预制体,再经热压罐固化制得厚度约为3.75 mm的复合材料层板。根据选用不同的碳纤维预浸料,得到不同碳纤维类型和碳纤维体积分数的复合材料层板(见表 3),例如CCF300-60%复合材料层板采用CCF300/EC240A预浸料按照[60/0/-60]5 s铺层形式制备而成,其纤维体积分数为60%。固化工艺为:室温下抽真空,真空度不高于0.005 MPa,室温加压至(0.6±0.02) MPa,升至(180±5) ℃,恒温2 h;升温至(208±3) ℃,恒温6 h;升温至(250±3) ℃,恒温4 h(升温速率1~1.5 ℃/min),以不大于2 ℃/min的降温速率,降至60 ℃以下卸压出罐,复合材料固化工艺曲线如图 2所示。

| Sample | Prepreg | Fiber volume fraction/% |

| CCF300-60% | CCF300/EC240A | 60 |

| CCF700S-60% | CCF700S/EC240A | 60 |

| CCF800H-60% | CCF800H/EC240A | 60 |

| TZ1000G-60% | TZ1000G/EC240A | 60 |

| TZ1000G-73% | TZ1000G/EC240A-73% | 73 |

|

图 2 复合材料热压罐固化工艺曲线 Fig. 2 Curing curve of composites in an autoclave |

复合材料的抗高速冲击性能:采用南京航空航天大学能源与动力学院的空气炮实验装置,按文献[8]规定的测试方法对复合材料试样进行高速冲击实验,试样尺寸为150 mm×100 mm,并按文献[8]推算的式(1)和(2)分别计算得到弹道极限V50和弹道吸能EA。

|

(1) |

式中:vi为第i发有效命中测点弹速,包括3发最高阻断速率和3发最低穿透速率(最高阻断速率和最低穿透速率的速率差小于等于38 m/s)。

|

(2) |

复合材料的内部质量:采用北京航空材料研究院开发的SM2000型超声水浸C扫描探伤装置(探头为5 MHz的聚焦探头,直径为6 mm)对抗高速冲击性能测试后的复合材料层板进行超声检测,其中复合材料层板的弹击面为C扫时超声波入射面,测试标准为GJB 1038.1A-2004。

复合材料的剩余压缩性能:采用Instron 5582万能试验机进行压缩性能测试,测试标准为ASTM D7137。

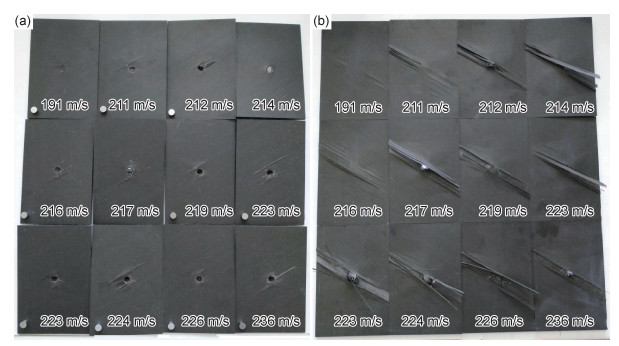

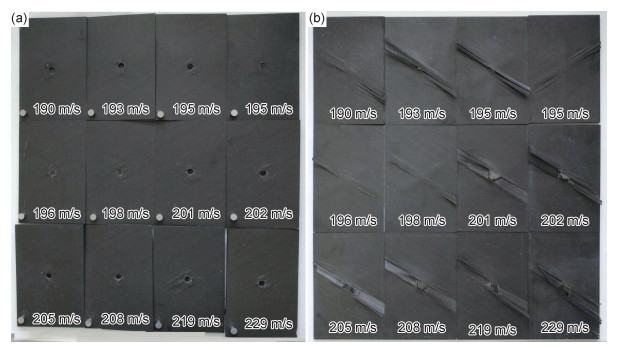

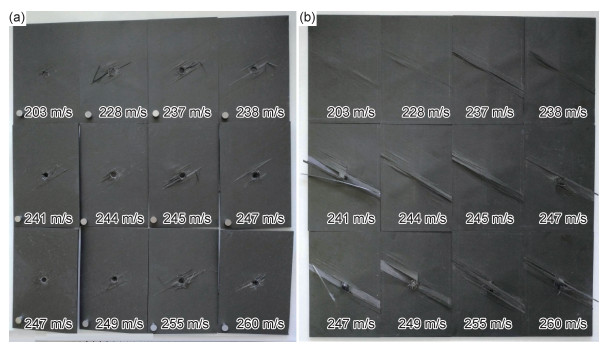

2 结果与分析 2.1 碳纤维类型对复合材料高速冲击性能影响 2.1.1 抗高速冲击性能分别选用CCF300/EC240A, CCF700S/EC240A, CCF800H/EC240A, TZ1000G/EC240A预浸料,制备3.75 mm厚的复合材料层板进行空气炮冲击实验,其冲击后试样照片见图 3~6。由图可知,冲击速率较低时,复合材料弹击面出现碳纤维剪切断裂和树脂压缩破裂形成的周围含纤维分层开裂的圆形凹坑,而层内纤维断裂和树脂压缩破裂挤出导致背弹面表面碳纤维层内在瞬时拉应力作用下产生面内拉伸应变,而背弹面碳纤维层内垂直纤维方向的断裂伸长率较低,当其低于面内拉伸应变时,在背弹面出现沿纤维方向的纤维分层开裂;随着冲击速率的增加,复合材料弹击面的圆形凹坑逐渐变深,且凹坑周围纤维分层开裂区域增多,同时伴随着层间分层区域和分层数量增多,层内纤维断裂和树脂压缩破裂挤出更加严重,背弹面表面的碳纤维层内受到瞬时拉应力增大,其产生面内拉伸应变增大,这导致背弹面沿纤维方向的纤维分层开裂区域扩大;冲击速率进一步增加,当背弹面表面碳纤维层内沿纤维方向的面内拉伸应变超过其自身的断裂伸长率,碳纤维发生拉伸断裂,分层开裂同时沿着纤维方向和垂直纤维方向扩展,直至无法包覆冲击物,在弹击面形成周围含纤维分层开裂的圆形通孔,背弹面形成撕裂断口。

|

图 3 高速冲击后CCF300-60%复合材料层板的弹击面(a)与背弹面(b)光学照片 Fig. 3 Optical images of CCF300-60% composite laminates impact surface(a) and back surface(b) after high speed impact |

|

图 4 高速冲击后CCF700S-60%复合材料层板的弹击面(a)与背弹面(b)光学照片 Fig. 4 Optical images of CCF700S-60% composite laminates impact surface(a) and back surface(b) after high speed impact |

|

图 5 高速冲击后CCF800H-60%复合材料层板的弹击面(a)与背弹面(b)光学照片 Fig. 5 Optical images of CCF800H-60% composite laminates impact surface(a) and back surface(b) after high speed impact |

|

图 6 高速冲击后TZ1000G-60%复合材料层板的弹击面(a)与背弹面(b)光学照片 Fig. 6 Optical images of TZ1000G-60% composite laminates impact surface(a) and back surface(b) after high speed impact |

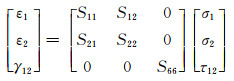

复合材料抗高速冲击性能通常从弹道极限V50、弹道吸能EA进行评价。图 7为CCF300-60%, CCF700S-60%, CCF800H-60%, TZ1000G-60%复合材料层板的抗高速冲击性能。其中,弹道极限V50是通过将图 3~6分别确定的有效命中测点弹速vi代入式(1)计算得到;弹道吸能EA是通过将对应的V50值代入式(2)计算得到。可知,铺层方式及纤维体积分数均相同时,TZ1000G-60%的弹道吸能(95.4 J)高于CCF700S-60%(77.9 J), CCF800H-60%(62.8 J)和CCF300-60%的弹道吸能(28.5 J),这表明与CCF300碳纤维、CCF700碳纤维和CCF800H碳纤维相比,TZ1000G碳纤维复合材料抗高速冲击性能最优。这是因为TZ1000G碳纤维断裂伸长率(2.06%)远大于CCF800H碳纤维(1.82%)和CCF300碳纤维(1.70%)(见表 1),而碳纤维较高的断裂伸长率可以使复合材料层板在遭受外物高速冲击时,碳纤维层内抵抗更大的瞬时拉应力作用下产生的面内拉伸应变,使其具有更高的抗高速冲击性能。此外,虽然TZ1000G碳纤维断裂伸长率略低于CCF700S碳纤维(2.15%),但TZ1000G碳纤维的强度(6.07 GPa)和模量(294 GPa)远大于CCF700S碳纤维的强度(5.11 GPa)和模量(238 GPa),这使TZ1000G碳纤维复合材料同一层内的柔度矩阵中柔量分量均小于CCF700S碳纤维复合材料,据式(3)可知,正轴线应变ε1=S11σ1+S12σ2。

|

(3) |

|

图 7 不同碳纤维类型的复合材料层板抗高速冲击性能 Fig. 7 Anti-high speed impact properties of composite laminates with different types of carbon fiber |

式中:ε1,ε2为正轴线应变; γ12为正轴剪切应变; S11, S12, S21, S22, S66为柔量分量; σ1,σ2为正应力; τ12为正轴剪切应力。

由于TZ1000G碳纤维复合材料的S11和S12均小于CCF700S碳纤维复合材料,当在相同σ1和σ2作用下,TZ1000G碳纤维复合材料的ε1应变远小于CCF700S碳纤维复合材料,同理可知,当在相同σ1和σ2作用下,TZ1000G碳纤维复合材料的ε2应变远小于CCF700S碳纤维复合材料。因此,在相同拉应力作用下,TZ1000G碳纤维复合材料的应变远小于CCF700S碳纤维复合材料,这大大降低碳纤维层内发生沿纤维方向的拉伸断裂失效而产生沿着纤维方向分层开裂的风险,使其具有更高的抗高速冲击性能。

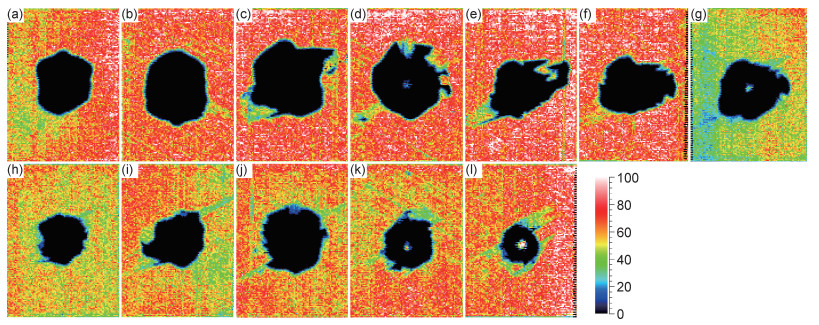

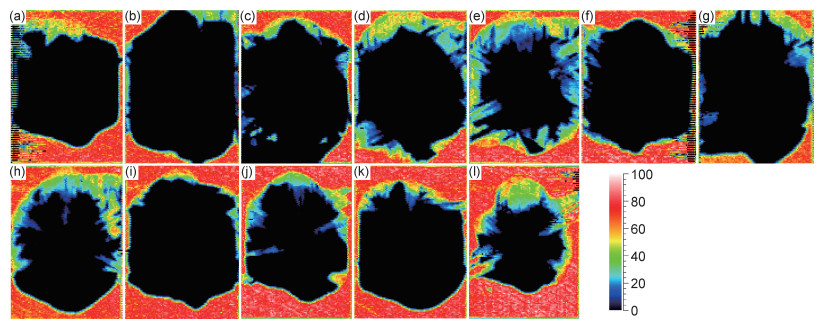

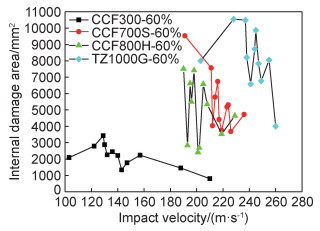

2.1.2 高速冲击后剩余压缩性能对2.1.1节中的经过抗高速冲击性能测试后的碳纤维复合材料层板首先进行内部质量检测,其结果分别见图 8~11。由图可知,在遭受外物高速冲击时,碳纤维复合材料层板产生大量的层间分层、层内纤维断裂和树脂压缩破裂等内部损伤,损伤区域较大。图 12为不同冲击速率下碳纤维复合材料层板内部损伤面积变化曲线。可以看出,随着冲击速率增加,碳纤维复合材料层板的内部损伤程度具有先增加后降低的趋势。且在相同冲击速率下,复合材料层板内部损伤程度顺序为TZ1000G-60%>CCF700S-60%>CCF800H-60%>CCF300-60%,而这与碳纤维复合材料抗高速冲击性能规律一致(见图 7),这表明在遭受外物冲击时碳纤维复合材料层板通过产生内部损伤(见图 3~6)消耗冲击物能量。

|

图 8 不同冲击速率下CCF300-60%复合材料层板的超声C扫描图 (a)103 m/s;(b)122 m/s;(c)129 m/s;(d)130 m/s;(e)132 m/s;(f)136 m/s;(g)140 m/s;(h)143 m/s;(i)147 m/s;(j)157 m/s;(k)188 m/s;(l)210 m/s Fig. 8 Ultrasonic C-scan images of CCF300-60% composite laminates with different impact velocities (a)103 m/s; (b)122 m/s; (c)129 m/s; (d)130 m/s; (e)132 m/s; (f)136 m/s; (g)140 m/s; (h)143 m/s; (i)147 m/s; (j)157 m/s; (k)188 m/s; (l)210 m/s |

|

图 9 不同冲击速率下CCF700S-60%复合材料层板的超声C扫描图 (a)191 m/s;(b)211 m/s;(c)212 m/s;(d)214 m/s;(e)216 m/s;(f)217 m/s;(g)219 m/s;(h)223 m/s;(i)223 m/s;(j)224 m/s;(k)226 m/s;(l)236 m/s Fig. 9 Ultrasonic C-scan images of CCF700S-60% composite laminates with different impact velocities (a)191 m/s; (b)211 m/s; (c)212 m/s; (d)214 m/s; (e)216 m/s; (f)217 m/s; (g)219 m/s; (h)223 m/s; (i)223 m/s; (j)224 m/s; (k)226 m/s; (l)236 m/s |

|

图 10 不同冲击速率下CCF800H-60%复合材料层板的超声C扫描图 (a)190 m/s;(b)193 m/s;(c)195 m/s;(d)195 m/s;(e)196 m/s;(f)198 m/s;(g)201 m/s;(h)202 m/s;(i)205 m/s;(j)208 m/s;(k)219 m/s;(l)229 m/s Fig. 10 Ultrasonic C-scan images of CCF800H-60% composite laminates with different impact velocities (a)190 m/s; (b)193 m/s; (c)195 m/s; (d)195 m/s; (e)196 m/s; (f)198 m/s; (g)201 m/s; (h)202 m/s; (i)205 m/s; (j)208 m/s; (k)219 m/s; (l)229 m/s |

|

图 11 不同冲击速率下TZ1000G-60%复合材料层板的超声C扫描图 (a)203 m/s;(b)228 m/s;(c)237 m/s;(d)238 m/s;(e)241 m/s;(f)244 m/s;(g)245 m/s;(h)247 m/s;(i)247 m/s;(j)249 m/s;(k)255 m/s;(l)260 m/s Fig. 11 Ultrasonic C-scan images of TZ1000G-60% composite laminates with different impact velocities (a)203 m/s; (b)228 m/s; (c)237 m/s; (d)238 m/s; (e)241 m/s; (f)244 m/s; (g)245 m/s; (h)247 m/s; (i)247 m/s; (j)249 m/s; (k)255 m/s; (l)260 m/s |

|

图 12 不同冲击速率的复合材料层板内部损伤面积 Fig. 12 Internal damage area of composite laminates with various impact velocities |

涡扇发动机风扇包容机匣作为发动机承力件,在遭受高能量的风扇碎片撞击后其仍需保持一定的结构承载能力。图 13为不同冲击速率下复合材料层板剩余压缩强度变化曲线。可以看出,随着冲击速率增加,碳纤维复合材料的剩余压缩强度具有先降低后增加的趋势,且在相同冲击速率下,复合材料层板剩余压缩强度顺序为CCF300-60%>CCF800H-60%>CCF700S-60%>TZ1000G-60%,TZ1000G-60%最小剩余压缩强度可保持在58 MPa,这是由于复合材料层板内部损伤程度顺序为TZ1000G-60%>CCF700S-60%>CCF800H-60%>CCF300-60%(见图 12),而复合材料层板内部损伤越严重,剩余压缩性能保持率越低。

|

图 13 不同冲击速率的复合材料层板剩余压缩强度 Fig. 13 Residual compressive strength of composite laminates with various impact velocities |

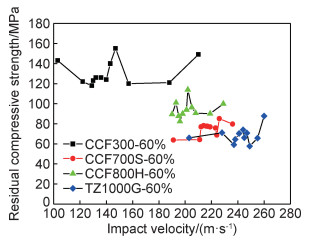

分别选用TZ1000G/EC240A, TZ1000G/EC240A-73%预浸料,制备3.75 mm厚的复合材料层板进行空气炮冲击实验,高速冲击后TZ1000G-73%复合材料的试样照片见图 14。由图可知,高碳纤维体积分数的TZ1000G-73%复合材料层板破坏模式与标准体积分数的TZ1000G-60%层板一致(见图 6),复合材料的破坏模式与冲击速率有关,冲击速率较低时,复合材料弹击面出现周围含纤维分层开裂的圆形凹坑,背弹面出现沿纤维方向的分层开裂;冲击速率较高时,复合材料层板弹击面出现周围含纤维分层开裂的圆形通孔,背弹面出现撕裂断口。图 15显示了TZ1000G-60%,TZ1000G-73%复合材料层板的抗高速冲击性能。其中,TZ1000G-73%弹道极限V50是通过将图 14确定的有效命中测点弹速vi代入式(1)计算得到,弹道吸能EA是通过将对应的V50值代入式(2)计算得到。可知,TZ1000G-73%的弹道吸能(107.9 J)比TZ1000G-60%(95.4 J)提高13.1%,这表明碳纤维体积分数越高,复合材料层板抗高冲击性能越高。

|

图 14 高速冲击后TZ1000G-73%复合材料层板的弹击面(a)与背弹面(b)光学照片 Fig. 14 Optical images of TZ1000G-73% composite laminates impact surface(a) and back surface(b) after high speed impact |

|

图 15 不同碳纤维体积分数的复合材料层板的抗高速冲击性能 Fig. 15 Anti-high speed impact properties of composite laminates with different volume fraction of carbon fiber |

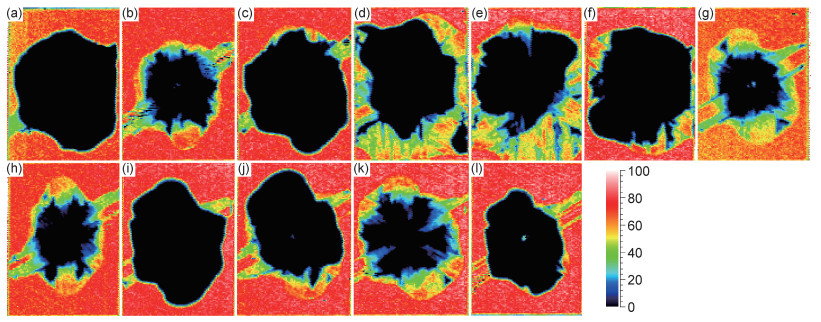

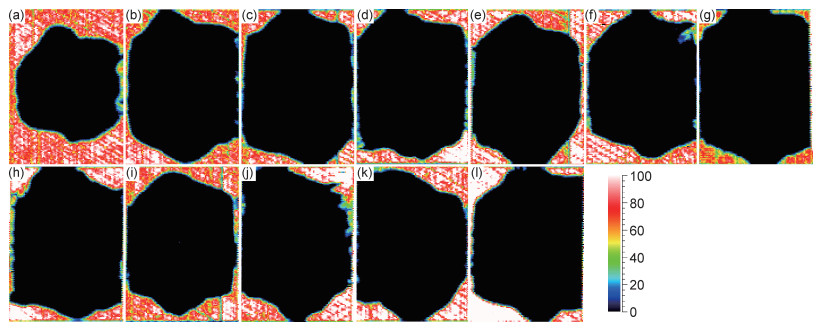

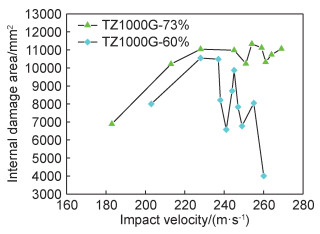

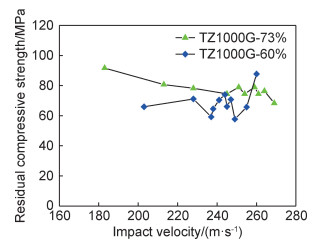

对2.2.1节中的经过抗高速冲击性能测试后的TZ1000G-73%复合材料层板首先进行内部质量检测,其结果见图 16和图 17。由图可知,在遭受外物高速冲击时,高碳纤维体积分数的TZ1000G-73%产生大量的层间分层、层内纤维断裂和树脂压缩破裂等内部损伤。同时,随着冲击速率增加,高体积分数的TZ1000G-73%内部损伤程度具有逐渐增加的趋势,且在相同冲击速率下,TZ1000G-73%的内部损伤程度大于TZ1000G-60%。图 18为不同碳纤维体积分数的复合材料层板剩余压缩强度变化曲线。可以看出,随着冲击速率增加,TZ1000G-73%剩余压缩强度具有逐渐增加的趋势,且在相同冲击速率下,TZ1000G-73%剩余压缩强度低于TZ1000G-60%,这是由于碳纤维体积分数越高,复合材料层间粘接强度越低,在遭受外物冲击时高体积分数的碳纤维复合材料层板更易产生层间分层损伤,而复合材料层板内部损伤程度越严重,剩余压缩性能保持率越低。

|

图 16 不同冲击速率下TZ1000G-73%复合材料层板的超声C扫描图 (a)183 m/s;(b)213 m/s;(c)228 m/s;(d)245 m/s;(e)251 m/s;(f)254 m/s;(g)254 m/s;(h)259 m/s;(i)261 m/s;(j)261 m/s;(k)264 m/s;(l)269 m/s Fig. 16 Ultrasonic C-scan images of TZ1000G-73% composite laminates with different impact velocities (a)183 m/s; (b)213 m/s; (c)228 m/s; (d)245 m/s; (e)251 m/s; (f)254 m/s; (g)254 m/s; (h)259 m/s; (i)261 m/s; (j)261 m/s; (k)264 m/s; (l)269 m/s |

|

图 17 不同碳纤维体积分数的复合材料层板内部损伤面积 Fig. 17 Internal damage area of composite laminates with different carbon fiber volume fraction |

|

图 18 不同碳纤维体积分数的复合材料层板剩余压缩强度 Fig. 18 Residual compressive strength of composite laminates with different carbon fiber volume fraction |

(1) 采用热压罐成型工艺制备碳纤维/双马树脂复合材料。与CCF300碳纤维、CCF700碳纤维和CCF800H碳纤维相比,TZ1000G碳纤维复合材料抗高速冲击性能最优。

(2) 碳纤维复合材料的破坏模式与冲击速率有关,冲击速率较低时,复合材料层板弹击面出现周围含纤维分层开裂的圆形凹坑,背弹面出现沿纤维方向的分层开裂;冲击速率较高时,复合材料层板弹击面出现周围含纤维分层开裂的圆形通孔,背弹面出现撕裂断口。

(3) 碳纤维体积分数越高,复合材料层板抗高冲击性能越高。

| [1] |

LIU L, ZHAO Z, CHEN W, et al. Ballistic impact behaviour of stiffened aluminium plates for gas turbine engine containment system[J]. International Journal of Crashworthiness, 2017, 22(5): 467-478. DOI:10.1080/13588265.2017.1281078 |

| [2] |

HE Q, XIE Z, XUAN H, et al. Multi-blade effects on aero-engine blade containment[J]. Aerospace Science and Technology, 2016, 49(1): 101-111. |

| [3] |

LIU S, CHEN W, CHEN M. Failure assessment of aero-engine support structure due to blade-off[J]. Transactions of Nanjing University of Aeronautics and Astronautics, 2018, 35(5): 838-848. |

| [4] |

BUCHROITHNER A, HAIDL P, BIRGEL C, et al. Design and experimental evaluation of a low-cost test rig for flywheel energy storage burst containment investigation[J]. Applied Sciences, 2018, 8(12): 2622. DOI:10.3390/app8122622 |

| [5] |

XUAN H J, LIU L L, FENG Y M, et al. Containment of high-speed rotating disk fragments[J]. Journal of Zhejiang University-Science: A, 2012, 13(9): 665-673. DOI:10.1631/jzus.A1200047 |

| [6] |

沈尔明, 王志宏, 赵凤飞, 等. 风扇机匣材料应用现状与发展[J]. 航空制造技术, 2013, 433(13): 92-95. SHEN E M, WANG Z H, ZHAO F F, et al. Application and development of material for aeroengine fan case[J]. Aeroautical Manufacturing Technology, 2013, 433(13): 92-95. DOI:10.3969/j.issn.1671-833X.2013.13.017 |

| [7] |

顾善群, 刘燕峰, 李军, 等. 碳纤维/环氧树脂基复合材料高速冲击性能[J]. 材料工程, 2019, 47(8): 110-117. GU S Q, LIU Y F, LI J, et al. High speed impact properties of carbon fiber/epoxy resin composites[J]. Journal of Materials Engineering, 2019, 47(8): 110-117. |

| [8] |

HELBLING C, ABANILLA M, LEE L, et al. Issues of variability and durability under synergistic exposure conditions related to advanced polymer composites in the civil infrastructure[J]. Composites: Part A, 2006, 37(8): 1102-1110. DOI:10.1016/j.compositesa.2005.05.039 |

| [9] |

HOLLAWAY L C. A review of the present and future utilisation of FRP composites in the civil infrastructure with reference to their important in-service properties[J]. Construction and Building Materials, 2010, 24(12): 2419-2445. DOI:10.1016/j.conbuildmat.2010.04.062 |

| [10] |

KARBHARI V M, CHIN J W, HUNSTON D, et al. Durability gap analysis for fiber-reinforced polymer composites in civil infrastructure[J]. Journal of Composites for Construction, 2003, 7(3): 238-247. DOI:10.1061/(ASCE)1090-0268(2003)7:3(238) |

| [11] |

CHEN Y, YAO J, XU M K, et al. Electrically conductive and flame retardant graphene/brominated polystyrene/maleic anhydride grafted high density polyethylene nanocomposites with satisfactory mechanical properties[J]. Chinese Journal of Polymer Science, 2019, 37(5): 509-517. DOI:10.1007/s10118-019-2220-5 |

| [12] |

CHEUNG K C, GERSHENFELD N. Reversibly assembled cellular composite materials[J]. Science, 2013, 341(6151): 1219-1221. DOI:10.1126/science.1240889 |

| [13] |

WANG Y, CHEN X, YOUNG R, et al. An experimental study of the effect of ply orientation on ballistic impact performance of multi-ply fabric panels[J]. Textile Research Journal, 2016, 86(1): 34-43. DOI:10.1177/0040517514566110 |

| [14] |

BANDARU A K, CHAVAN V V, AHMAD S, et al. Ballistic impact response of Kevlar reinforced thermoplastic composite armors[J]. International Journal of Impact Engineering, 2016, 89(3): 1-13. |

| [15] |

LIU L L, ZHAO Z H, CHEN W, et al. Influence of pre-tension on ballistic impact performance of multi-layer Kevlar 49 woven fabrics for gas turbine engine containment systems[J]. Chinese Journal of Aeronautics, 2018, 31(6): 1273-1286. DOI:10.1016/j.cja.2018.03.021 |

| [16] |

BAO L R, YEE A F. Effect of temperature on moisture absorption in a bismaleimide resin and its carbon fiber composites[J]. Polymer, 2002, 43(14): 3987-3997. DOI:10.1016/S0032-3861(02)00189-1 |

| [17] |

IREDALE R J, WARD C, HAMERTON I. Modern advances in bismaleimide resin technology: a 21 st century perspective on the chemistry of addition polyimides[J]. Progress in Polymer Science, 2017, 69(6): 1-21. |

| [18] |

LI Y, MIRANDA J, SUE H J. Hygrothermal diffusion behavior in bismaleimide resin[J]. Polymer, 2001, 42(18): 7791-7799. DOI:10.1016/S0032-3861(01)00241-5 |

2021, Vol. 49

2021, Vol. 49