文章信息

- 杨洋, 陈新文, 孙炜, 马丽婷, 王翔, 郭广平

- YANG Yang, CHEN Xin-wen, SUN Wei, MA Li-ting, WANG Xiang, GUO Guang-ping

- 基于数字图像相关方法的CFRP层合板高温压缩性能实验研究

- Experimental study on compressive properties of CFRP laminates at high temperatures via digital image correlation

- 材料工程, 2021, 49(11): 62-72

- Journal of Materials Engineering, 2021, 49(11): 62-72.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000793

-

文章历史

- 收稿日期: 2020-08-21

- 修订日期: 2020-10-30

2. 航空材料检测与评价北京市重点实验室, 北京 100095;

3. 中国航空发动机集团材料检测与评价重点实验室, 北京 100095;

4. 材料检测与评价航空科技重点实验室, 北京 100095

2. Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation, Beijing 100095, China;

3. Key Laboratory of Science and Technology on Aeronautical Materials Testing and Evaluation, Aero Engine Corporation of China, Beijing 100095, China;

4. Aviation Key Laboratory of Science and Technology on Materials Testing and Evaluation, Beijing 100095, China

先进树脂基复合材料具有比强度和比刚度高、可设计性强、抗疲劳断裂性能好、耐腐蚀等优点,同时具备复合效应、多功能兼容性、制造同步性等特性,因此在航空航天、海洋工程、交通运输等领域的应用越来越广泛,复合材料用量已经成为航空航天及其他高端装备先进性的标志之一[1-3]。而压缩性能是复合材料基本的力学性能和重要的设计参数,复合材料层合板11个基本的工程常数中就包含0°,90°压缩强度和模量。然而根据相关文献记载,复合材料的压拉比只有0.6左右,远低于主干金属材料的压拉比[4]。作为主承力结构应用的复合材料,在实际复杂力场中受到弯曲压缩等外力加载时,压缩破坏是主要失效机制之一。另一方面,不同于复合材料的拉伸破坏,压缩破坏的形成具有瞬时性,对材料的破坏十分巨大[5-6]。压缩性能成为制约复合材料整体性能和结构材料利用率的关键因素。因此,复合材料压缩性能及其相关实验研究多年来一直是国内外学者广泛关注的一个热点[6-10]。复合材料层合板压缩实验方法根据加载形式主要分为剪切加载、端部加载和组合加载三类[11-12],目前工程中广泛采用基于组合加载(combined loading compression,CLC)方式的ASTM D6641标准,这种加载方式可避免单一加载方式时外载荷过高,导致试样接触表面处应力集中而引起的提前破坏[13]。

随着航空航天事业不断发展,对飞行器在高温环境下的服役提出更高要求[14]。同时随着测试环境和工况越来越复杂,使用传统方法进行复合材料层合板压缩变形等性能的测量遇到诸多问题,主要表现在:(1)传统的应变片耐温性能差,且高温环境使胶黏剂刚性降低,导致胶接面不能将试样的变形刚性传递给应变片,导致获取的应变信息不准确;(2)高温应变片价格十分昂贵,粘贴工艺复杂,测试成本高;(3)对于一些狭窄测量工况,引伸计无法有效实施测量,例如:ASTM D6641规定的试样工作段仅不到14 mm,且压缩夹具内空间狭小,引伸计装卡非常困难,无法使用引伸计实施应变测量。因此高温环境下复合材料层合板压缩性能的测试与表征,特别是高温变形测量成为一大难题[15-17]。由于传统接触式方法的诸多限制,高温环境下的压缩变形无法实现有效测量,因此目前工程上通过复合材料层合板压缩实验方法等现有材料力学技术手段,只能获得复合材料高温压缩强度,不提供高温压缩变形以及压缩模量等数据信息。

传统测量方法在上述情况下无法给出令人满意的结果,因此有必要发展非接触测试方法实现复合材料层合板高温压缩性能的测量,以弥补传统方法的不足,解决现有的测试难题。数字图像相关方法(digital image correlation,DIC)是一种基于图像分析的非接触、非干涉的全场变形测量方法,其利用数字相机记录试样表面的散斑图像,然后对散斑图像进行相关分析获得试样表面变形场[18]。该方法不但具有非接触、全场测量等光测方法普遍具有的特点,与其他光测力学方法相比,还具有对测试环境要求低,实施简单,测量范围和分辨率易调节,易于实现测量过程的自动化,适用测量范围广等优点,因此该方法提出后受到广泛的重视,在不同实验条件下材料力学性能的测试中具有广泛的应用前景[19-21]。本工作通过搭建基于DIC方法的碳纤维增强复合材料(carbon fiber reinforced plastics,CFRP)层合板高温压缩实验系统,结合材料力学测试技术、ASTM D6641标准及DIC计算分析方法,开展了CCF300/5228A碳纤维增强复合材料层合板0°和90°高温压缩实验,获得了相关材料高温压缩性能、应力-应变曲线及全场应变信息,进一步通过扫描电镜观察压缩实验的断口进行断口形貌分析,结合实验结果,探讨了高温和铺层形式对压缩性能的影响,为高温环境下复合材料压缩性能测量提供了有效实验方法,同时为材料研制及结构性能的设计提供数据支撑。

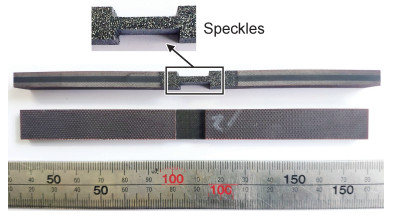

1 实验材料与方法 1.1 实验材料及试样试样采用国产CCF300/5228A碳纤维增强复合材料制备而成,该材料具备良好的工艺性能,能够在-70~130 ℃湿热环境下长期工作,目前已在航空主承力结构中得到大量应用[22-23]。其中纤维为威海光威复合材料有限公司生产的CCF300碳纤维,树脂为北京航空材料研究院研制的5228A高温固化环氧树脂,复合材料层合板由中航复合材料有限责任公司制备。分别设计了0°和90°两种铺层试样。参考ASTM D6641标准,将材料加工成如图 1所示直条形试样,长140 mm×宽12 mm,厚度取决于铺层数和单层厚度。CCF300/5228A单向带单层厚度为0.125 mm,试样具体铺层信息如表 1所示。试样两端粘贴加强片,加强片材质为正交玻璃布。制备完成的试样工作段距离为12.7 mm。

|

图 1 压缩实验试样及耐高温散斑 Fig. 1 Compressive experiment specimens and high- temperature-resistant speckles |

| Specimen type | Ply-up | Number of plies | Nominal thickness/mm |

| 0° compression | [0]16 | 16 | 2.00 |

| 90° compression | [90]16 | 16 | 2.00 |

在试样厚度方向一侧制备耐高温散斑。首先用无水乙醇擦拭待制斑区域,然后使用黑色耐高温喷漆在试样表面均匀喷涂一层薄底漆,约5 min后再使用银色耐高温喷漆,在试样表面喷制随机分布的散斑标志点,如图 1中所示。本工作中散斑最高可耐受温度为550 ℃。此处需特别注意,因为喷漆可能对试样真实尺寸有一定的影响,因此在制备耐高温散斑之前,测量每根待测试样的宽度和厚度尺寸信息并记录,以备后续实验使用。

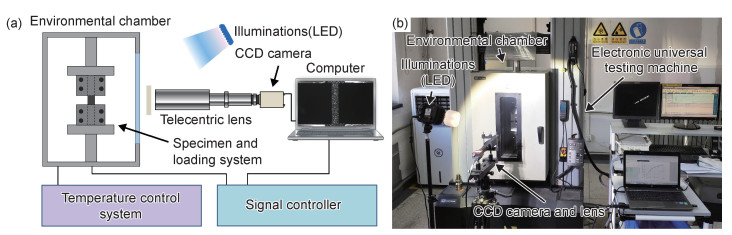

1.2 实验过程与方法实验系统主要包括加载系统、环境箱、数字图像相关测试系统以及相应的控制系统等,如图 2所示进行实验系统布置,并完成设备调试、设备计量和载荷标定工作。其中数字图像相关测试系统主要包括CCD相机、远心镜头、滤镜、LED光源以及装有数字图像相关算法分析软件的计算机等,其中CCD相机分辨率为1280 pixel×960 pixel,图像中1 mm对应于54 pixel;远心镜头物距为543 mm。整套数字图像相关光学系统位移分辨率为0.05 μm,应变分辨率为5 με。

|

图 2 基于DIC方法的CFRP层合板高温压缩实验系统 (a)实验系统示意图;(b)实验现场布置 Fig. 2 High-temperature compressive experimental system of CFRP laminates via DIC (a)schematic diagram of the experimental system; (b)layout of the experiment |

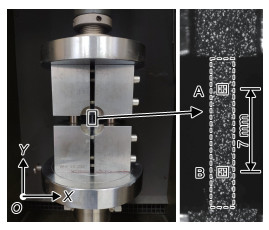

实验前将待测试样置于(23±2) ℃和相对湿度为(50±10)%的大气环境下24 h进行状态调节。先预热环境箱和压缩夹具至(130±5) ℃,保温30 min后开始实验,同时对CCD相机进行预热。按照ASTM D6641要求安装试样于实验夹具中,将组装好的夹具放置于Instron 5882电子万能试验机的两个对中良好、固定的平台之间,如图 3所示。同时快速微调相机位置、光圈大小、LED光源强度,使被测试样的工作区域能够在采集图像的中心清晰、完整地呈现。在试样工作段布置轴向视频引伸计标记点,如图 3所示A,B,引伸计标距l0为7 mm。加载前使试样温度升至130 ℃,再保温5 min后开始实验。实验时,先手动预加载50 N后卸载,尽可能减小试验机及夹具之间的间隙。然后以1.3 mm/min的速率对试样施加压缩载荷,通过信号控制器同步触发数字图像相关测试系统,进行图像采集,图像采集频率为15 f/s,即数据采集时间间隔为1/15 s。同时将试验机记录的载荷信息同步输入数字图像相关算法分析软件,与视频引伸计测得的应变信息结合实时绘制应力-应变曲线。需注意在试样预热阶段,调增环境箱内风扇功率,使环境箱内温度迅速达到均匀,开始实验时调减风扇功率,保证温度均匀、降低热空气扰动效应的同时,减小环境箱的振动。连续加载直到试件破坏,观察记录试样的破坏模式,对实验图片进行DIC分析处理。对试样断口进行喷金处理,通过扫描电镜观察并进行断口分析。

|

图 3 试样装夹和视频引伸计标记点选取 Fig. 3 Specimen installation and marks of video extensometer |

参考ASTM D6641标准进行实验结果处理。层合板压缩强度由式(1)计算:

|

(1) |

式中: Fc为层合板压缩强度,MPa;Pm为最大破坏载荷,N,由试验机测得;w为试样工作段的宽度,mm;h为试样工作段的厚度,mm。

光学引伸计测得的轴向压缩应变为:

|

(2) |

式中: vA和vB为图 3中A,B两点在压缩方向上的图像位移,mm;l0为A,B两点之间的图像距离,mm,即引伸计原始标距。

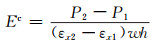

采用式(3)计算压缩模量:

|

(3) |

式中: Ec为压缩模量,MPa;P1和P2分别为εx1处与εx2处的载荷,N;εx1为最接近应变范围最低点的实际应变值,通常取1000 με;εx2为最接近应变范围最高点的实际应变值,通常取3000 με。

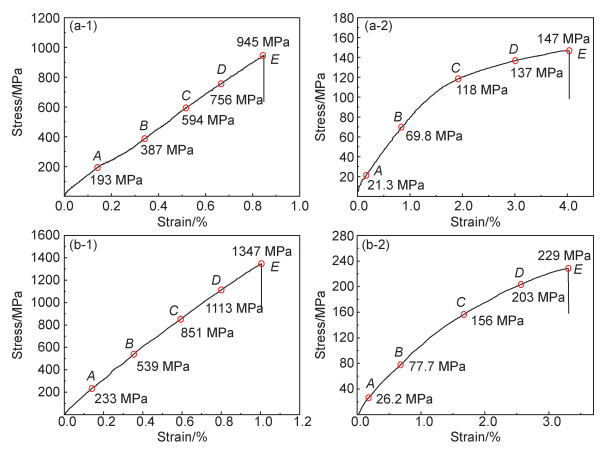

每种铺层形式选取6件试样进行实验,表 2所示为130 ℃下压缩实验结果,离散系数显示实验结果具有较好的重复性。每种铺层形式实验所得应力-位移曲线基本一致,每组选取1件试样为例进行实验结果分析,其应力-应变曲线如图 4(a-1),(a-2)所示。室温(room temperature,RT)实验作为对照组,实验矩阵与高温实验相同,室温环境下压缩实验结果如表 3所示,其应力-应变曲线如图 4(b-1),(b-2)所示。

| Ply orientation | Physical quantity | Compression strength/ MPa |

Compression modulus/GPa |

| 0° | Average value | 948 | 111 |

| Standard deviation | 32.3 | 4.46 | |

| Coefficient of variation | 3.40% | 4.02% | |

| 90° | Average value | 151 | 7.34 |

| Standard deviation | 2.69 | 0.353 | |

| Coefficient of variation | 1.77% | 4.80% |

|

图 4 压缩实验的应力-应变曲线 (a)130 ℃;(b)室温;(1)0°方向;(2)90°方向 Fig. 4 Stress-strain curves of compressive experiment (a)130 ℃; (b)RT; (1)0° unidirectional; (2)90° unidirectional |

| Ply orientation | Physical quantity | Compression strength/ MPa |

Compression modulus/ GPa |

| 0° | Average value | 1345 | 126 |

| Standard deviation | 44.5 | 1.89 | |

| Coefficient of variation | 3.31% | 1.50% | |

| 90° | Average value | 242 | 9.74 |

| Standard deviation | 3.29 | 0.0916 | |

| Coefficient of variation | 1.36% | 0.940% |

从图 4(a-1)分析,加载初期,由于试验机与夹具之间依然存在少量的间隙以及压头与试样的逐渐接触等原因,0°铺层试样压缩应力-应变曲线初始段呈现不稳定的特征。此后稳定压缩阶段,其压缩应力-应变曲线基本保持线性。当应力临近最大值时,实验中会听到较清脆响声,应力陡然下降,试样被彻底压坏,说明0°铺层试样压缩失效前主要为弹性变形,无明显的塑性变形,类似脆性材料。而从图 4(a-2)可以看到,90°铺层试样压缩应力-应变曲线初始段也由于同样原因呈现不稳定的特征,此后稳定加载阶段,试样变形随载荷线性增加,应力-应变响应呈现良好的线性行为。当应力增加到75 MPa左右,层合板刚度下降,应力-应变曲线斜率减小,产生类似塑性变形的趋势,但是应力始终没有下降。当应力达到最大值时,实验中会听到较沉闷响声,应力陡然下降,最终发生破坏。从图 4(b-1),(b-2)可见,室温实验应力-应变曲线变化趋势与高温曲线类似。但是,与高温0°压缩相比,室温0°压缩曲线较为平滑,且线性度更好。而与高温90°压缩相比,室温90°压缩曲线变化过程中没有产生较明显的塑性变形现象。

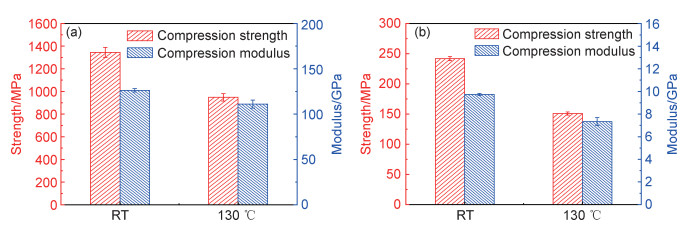

130 ℃与室温环境下压缩性能数据对比结果如图 5所示。与室温结果相比,130 ℃环境下0°与90°压缩强度保持率(高温试样质量/室温试样质量[14])分别为70.5%和62.6%。两种试样随温度上升其压缩强度下降幅度较大。尤其是,在高温环境下,90°比0°压缩强度下降幅度更大,这是由于90°压缩强度主要由基体决定,而高温环境对基体的影响较大而导致的结果。与室温结果相比,压缩模量保持率分别为88.0%和75.4%,这是由于当温度接近其玻璃化转变温度时,树脂模量的下降会导致复合材料模量降低。但是高温环境对模量的影响不如对强度影响大,而对比不同铺层压缩模量保持率,也说明了由基体控制层合板的模量对高温比较敏感[16, 24]。

|

图 5 130 ℃与室温环境下压缩性能对比 (a)0°方向;(b)90°方向 Fig. 5 Comparison of compressive properties between 130 ℃ and room temperature conditions (a)0° unidirectional; (b)90° unidirectional |

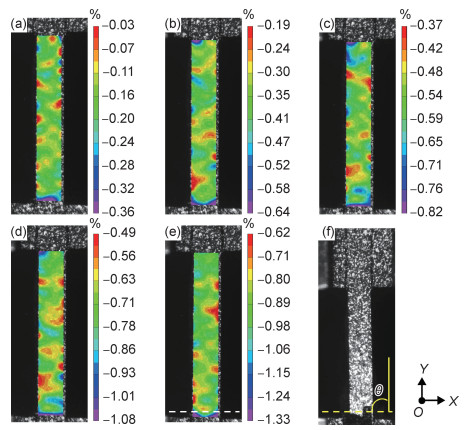

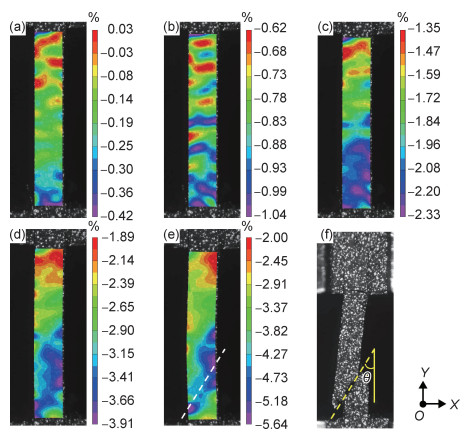

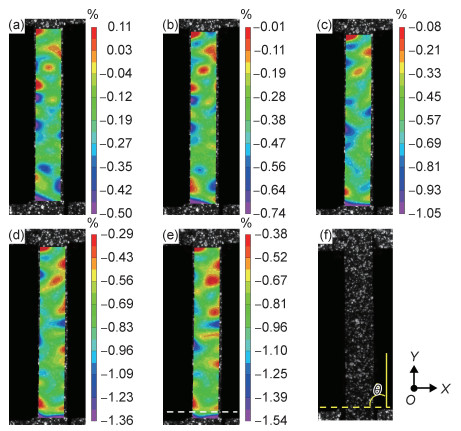

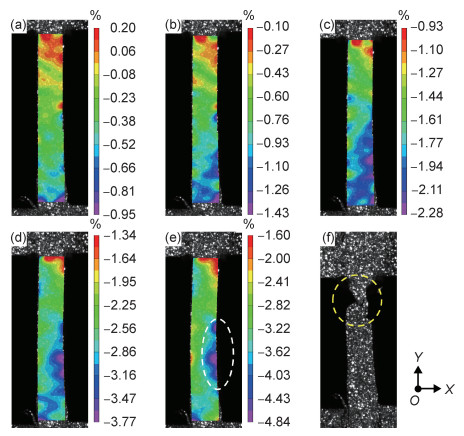

选择计算区域(图 3虚线区域),通过DIC后处理软件,进行全场变形计算。其中设置的子区大小为35 pixel×35 pixel,步长为4 pixel。通过后处理可以获得每一时刻压缩试样的全场变形情况。为观察试样的变形特点,从图 4压缩应力-应变曲线上任选取5点,即A, B, C, D, E点,画出其轴向应变分布,得到高温压缩实验轴向压缩全场应变的演化,如图 6和图 7所示。采用相同处理方法,获得室温对照组的压缩实验轴向压缩全场应变的演化,如图 8和图 9所示。

|

图 6 130 ℃下0°压缩实验轴向压缩全场应变的演化及破坏过程 (a)σyy=193 MPa;(b)σyy=387 MPa;(c)σyy=594 MPa;(d)σyy=756 MPa;(e)σyy=945 MPa;(f)破坏 Fig. 6 Evolution of axial full-field strain and fracture of 0° compressive experiment at 130 ℃ (a)σyy=193 MPa; (b)σyy=387 MPa; (c)σyy=594 MPa; (d)σyy=756 MPa; (e)σyy=945 MPa; (f)failure |

|

图 7 130 ℃下90°压缩实验轴向压缩全场应变的演化及破坏过程 (a)σyy=21.3 MPa;(b)σyy=69.8 MPa;(c)σyy=118 MPa;(d)σyy=137 MPa;(e)σyy=147 MPa;(f)破坏 Fig. 7 Evolution of axial full-field strain and fracture of 90° compressive experiment at 130 ℃ (a)σyy=21.3 MPa; (b)σyy=69.8 MPa; (c)σyy=118 MPa; (d)σyy=137 MPa; (e)σyy=147 MPa; (f)failure |

|

图 8 室温0°压缩实验轴向压缩全场应变的演化及破坏过程 (a)σyy=233 MPa;(b)σyy=539 MPa;(c)σyy=851 MPa;(d)σyy=1113 MPa;(e)σyy=1347 MPa;(f)破坏 Fig. 8 Evolution of axial full-field strain and fracture of 0° compressive experiment at room temperature (a)σyy=233 MPa; (b)σyy=539 MPa; (c)σyy=851 MPa; (d)σyy=1113 MPa; (e)σyy=1347 MPa; (f)failure |

|

图 9 室温90°压缩实验轴向压缩全场应变的演化及破坏过程 (a)σyy=26.2 MPa;(b)σyy=77.7 MPa;(c)σyy=156 MPa;(d)σyy=203 MPa;(e)σyy=229 MPa;(f)破坏 Fig. 9 Evolution of axial full-field strain and fracture of 90° compressive experiment at room temperature (a)σyy=26.2 MPa; (b)σyy=77.7 MPa; (c)σyy=156 MPa; (d)σyy=203 MPa; (e)σyy=229 MPa; (f)failure |

从图 6可以发现,130 ℃环境下0°压缩整个实验过程中,应变场均为负值,即试样在压缩载荷的作用下轴向应变均为压应变,且加载过程中,试样工作段应变场较均匀,且随着载荷增加均匀增大,与0°压缩应力-应变线性响应相符。其中唯有靠近试样工作段根部应变始终比工作段部位大,呈现较大的横向带状应变场,考虑该区域出现应力集中现象。最终试样在靠近工作段根部区域发生破坏,断面基本上与轴向垂直,即图 6(f)中θ约为90°。0°压缩失效过程中,纤维首先发生断裂,随后树脂才发生破坏。在稳定加载过程中纤维未发生较大屈曲变形,始终有效传递轴向载荷,因此0°压缩稳定加载过程试样工作段应变场较均匀。而由于粘贴加强片的缘故,试样根部容易发生应力集中现象。

从图 7分析可知,130 ℃环境下90°压缩实验,在应力-应变曲线初始线性阶段,试样工作段应变场较均匀,根部应变较大。随着载荷的逐步增大,应变达到70 MPa左右时,由于90°压缩试样中纤维方向与加载方向垂直,压缩性能取决于界面和基体的性能,在载荷作用下,由于纤维与基体力学性能的差异,在界面处将产生应力集中,界面处的集中应力导致界面产生大的残余应力以及残余变形,因此加载过程中纤维与树脂界面较薄弱且存在间隙的区域发生较大变形,轴向变形场中出现许多较大横向条带状应变场,如图 7(b)所示。进一步加载,如图 7(c)所示,纤维与基体界面处逐渐变得致密,试样下部区域应变明显大于上部区域。随着位移的不断增加,轴向应变显著增大,应力增大不如应变增大明显,从图 7(d),(e)中可见,试样发生较明显弯曲,应变场较大区域为一倾斜条带,与轴向存在一定角度关系。最终试样发生破坏,破坏断面与轴向夹角约为34°(图 7(f)所示),与破坏前应变场倾斜条带和轴向夹角角度大小吻合。

从图 8可以发现,室温环境下0°压缩整个实验过程中,应变场及其演化过程与高温0°压缩类似,即加载过程中,试样工作段应变场较均匀,且随着载荷增加均匀增大,与0°压缩应力-应变线性响应相符。同样,靠近试样工作段根部应变始终较工作段部位大,且最终试样在靠近工作段根部区域发生破坏,即图 8(f)中θ约为90°。0°压缩失效过程中,纤维始终有效传递轴向载荷,因此0°压缩稳定加载过程试样工作段应变场较均匀。

从图 9分析可知,室温环境下90°压缩实验,在应力-应变曲线初始线性阶段,试样应变场与高温90°压缩类似,工作段区域较均匀,根部应变较大,如图 9(a)所示。随着载荷的逐步增大,试样下部区域应变场应变明显大于上部区域,如图 9(b),(c)所示。随着位移的不断增加,轴向应变显著增大,从图 9(d)中可见,试样发生较明显弯曲。在试样破坏前,试样一侧发生较大弯曲,弯向的一侧呈现较大压缩应变区域,如图 9(e)白色虚线区域所示。与高温90°压缩相比,压缩过程中室温轴向变形场中没有出现多条横向条带状应变场,可见室温条件下纤维与树脂界面结合较好。试样最终破坏时,破坏断面并没有发生在压缩应变最大区域,且破坏瞬间断面处试样碎裂成数块并快速飞出,如图 9(f)所示。从破坏形式及应变场可以看出,室温试样较高温试样刚性更大,且相比高温压缩试样较脆。

结合应力-应变曲线,对比高温及室温压缩全场应变演化过程,0°压缩试样的纤维与轴向加载方向一致,而90°压缩试样纤维与加载方向垂直,其变形主要由基体控制,由于高温造成树脂软化和界面性能降低,因此进一步说明由基体控制层合板的强度和模量对高温更敏感。

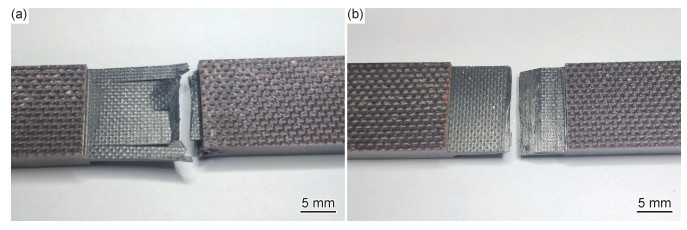

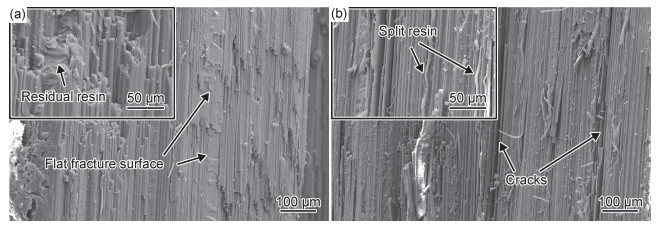

2.3 实验断口分析图 10为高温压缩实验的宏观断口照片。从照片中可以看出,0°压缩实验,破坏位置接近试样工作段根部,呈现纤维基体断裂为主的脆性断裂失效形式,断面垂直于加载方向,试样外表面可见轻微分层和基体开裂。90°压缩实验,破坏位置位于试样工作段中部,呈现基体剪切失效形式,断面平整且与加载方向呈一定角度,层间出现裂纹。

|

图 10 130 ℃试样的宏观破坏形式 (a)0°方向;(b)90°方向 Fig. 10 Macroscopic failure forms of the specimen at 130 ℃ (a)0° unidirectional; (b)90° unidirectional |

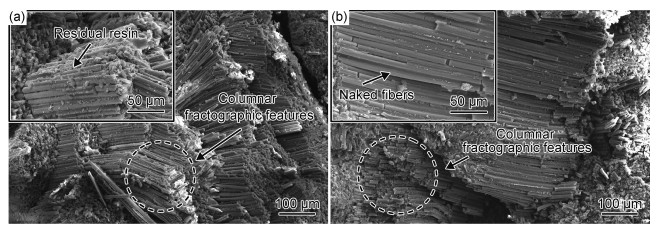

采用SEM观察不同测试环境下实验组和对照组的复合材料的压缩断口,如图 11和图 12所示。从图 11可以看出,室温和高温0°压缩,主要失效模式为剪切屈曲,断口处都存在较多断裂的纤维束以及较多纤维柱特征,纤维末端呈现微屈特征[25-26]。图 11(a)为室温0°压缩试样微观断口形貌,断裂的纤维束较完整,从局部放大图中可见有较多树脂粘连、残留在纤维表面,而图 11(b)所示的130 ℃压缩断口显示,纤维表面比较光滑,纤维表面残留的树脂明显减少。这是由于在130 ℃高温状态下,5228A环氧树脂膨胀系数比CCF300碳纤维的大,环氧树脂与碳纤维的黏结力降低所致[15-16]。进一步,高温使得环氧树脂的分子链段运动增加,刚性降低,承载载荷的能力降低,同时由于树脂和纤维之间的黏结力降低造成界面能降低,传递载荷的能力下降,因此造成高温0°压缩强度和模量的降低。图 12为90°压缩实验断口微观形貌SEM图,室温(图 12(a))和高温(图 12(b))实验断口均较为平整,平行于纤维轴的基体界面出现剪切破坏,纤维被树脂包裹。对比可发现,室温下材料断口处纤维表面包裹了大量树脂,断面处相对平整,显示了较强的界面黏结性能;在高温下,断面裂纹明显增多,出现了沿纤维轴向的大裂纹,纤维表面包裹的树脂明显减少,树脂发生剥离和脱落的现象,说明发生界面弱化。90°压缩性能主要由基体控制,因此由于高温造成的树脂软化,刚性降低,承载能力下降以及界面弱化,是导致90°高温压缩性能降低的原因。

|

图 11 0°压缩试样断口的微观形貌 (a)室温;(b)130 ℃ Fig. 11 Fracture morphologies of the specimen after 0° compressive experiment (a)room temperature; (b)130 ℃ |

|

图 12 90°压缩试样断口的微观形貌 (a)室温;(b)130 ℃ Fig. 12 Fracture morphologies of the specimen after 90° compressive experiment (a)room temperature; (b)130 ℃ |

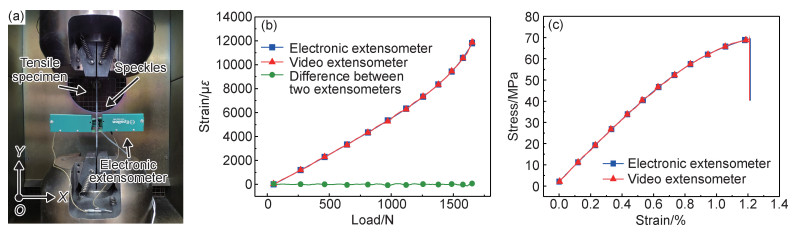

由于压缩夹具空间狭小、胶黏剂高温性能降低等因素限制,传统测量方法无法实现高温压缩变形测量,因此本工作通过复合材料高温拉伸实验进行实验系统和方法的验证。

参考ASTM D3039标准,采用与压缩试样相同材料和相同铺层形式的90°拉伸试样,在试样上同时布置接触式的传统电子引伸计和基于DIC方法的非接触式视频引伸计,如图 13(a)所示,通过本工作搭建的高温实验系统,在130 ℃环境下采用与高温压缩实验相同的实验步骤进行验证实验。得到的拉伸应变-载荷曲线如图 13(b)所示,通过对比实验结果可知,电子引伸计与视频引伸计分别测量获得的应变数据差别很小,不同拉伸载荷下两者之间的应变差值均小于85.4 με。进一步,通过电子引伸计和视频引伸计获得的130 ℃下应力-应变曲线如图 13(c)所示,两条曲线也基本重合,通过传统接触式电子引伸计和本工作提出的视频引伸计获得的拉伸模量分别为7.32 GPa和7.29 GPa,相对误差仅为0.4%。因此,通过高温验证实验,证明本工作提出的基于数字图像相关方法的CFRP层合板高温实验系统和相应实验方法是可行的。

|

图 13 高温验证实验 (a)验证实验布置;(b)应变-载荷曲线;(c)应力-应变曲线 Fig. 13 Validation experiment at high temperature (a)layout of the validation experiment; (b)strain-load curves; (c)stress-strain curves |

(1) 搭建了基于DIC方法的CFRP层合板高温压缩实验系统,获得了CCF300/5228A碳纤维增强复合材料层合板0°和90°高温压缩性能与应力-应变曲线等数据。130 ℃环境下0°与90°压缩强度保持率分别为70.5%和62.6%,压缩模量保持率分别为88.0%和75.4%,说明由基体控制层合板的强度和模量对高温更敏感。

(2) 通过复合材料高温拉伸实验,获得了传统接触式方法和DIC方法的应变测量对比结果,拉伸模量相对误差仅为0.4%,证明本工作提出的高温测量系统和相应实验方法是可行的。

| [1] |

SOUTIS C. Carbon fiber reinforced plastics in aircraft construction[J]. Materials Science and Engineering: A, 2005, 412(1/2): 171-176. |

| [2] |

陈祥宝, 张宝艳, 邢丽英. 先进树脂基复合材料技术发展及应用现状[J]. 中国材料进展, 2009, 28(6): 2-12. CHEN X B, ZHANG B Y, XING L Y. Application and development of advanced polymer matrix composites[J]. Materials China, 2009, 28(6): 2-12. |

| [3] |

包建文, 蒋诗才, 张代军. 航空碳纤维树脂基复合材料的发展现状和趋势[J]. 科技导报, 2018, 36(19): 52-63. BAO J W, JIANG S C, ZHANG D J. Current status and trends of aeronautical resin matrix composites reinforced by carbon fiber[J]. Science & Technology Review, 2018, 36(19): 52-63. |

| [4] |

BUDIANSKY B, FLECK N A. Compressive failure of fibre composites[J]. Journal of the Mechanics and Physics of Solids, 1993, 41(1): 183-211. DOI:10.1016/0022-5096(93)90068-Q |

| [5] |

薛康, 肖毅, 王杰, 等. 单向纤维增强聚合物复合材料压缩渐进破坏[J]. 复合材料学报, 2019, 36(6): 1398-1412. XUE K, XIAO Y, WANG J, et al. Compression progressive failure of unidirectional fiber reinforced polymer composites[J]. Acta Materiae Compositae Sinica, 2019, 36(6): 1398-1412. |

| [6] |

朱文墨, 李刚, 杨小平, 等. 连续纤维增强树脂复合材料纵向压缩强度预测模型的发展及其影响因素[J]. 复合材料学报, 2020, 37(1): 1-15. ZHU W M, LI G, YANG X P, et al. Development of prediction model and influencing factors of longitudinal compressive strength for continuous fiber reinforced polymer composites[J]. Acta Materiae Compositae Sinica, 2020, 37(1): 1-15. |

| [7] |

DHARAN C K H, LIN C L. Longitudinal compressive strength of continuous fiber composites[J]. Journal of Composite Materials, 2006, 41(11): 1389-1405. |

| [8] |

JUMAHAT A, SOUTIS C, JONES F R, et al. Fracture mechanisms and failure analysis of carbon fibre/toughened epoxy composites subjected to compressive loading[J]. Composite Structures, 2010, 92(2): 295-305. DOI:10.1016/j.compstruct.2009.08.010 |

| [9] |

朱振涛, 王佩艳, 王富生, 等. 复合材料层合板拉压和面内剪切性能的分散性实验研究[J]. 材料工程, 2010(6): 20-25. ZHU Z T, WANG P Y, WANG F S, et al. Study of experimental investigation of tensile compress and in-plane shear properties dispersibility of composite laminate[J]. Journal of Materials Engineering, 2010(6): 20-25. |

| [10] |

THOMPSON R H, JOSEPH P, DELFINO A, et al. Critical compressive stress for continuous fiber unidirectional composites[J]. Journal of Composite Materials, 2012, 46(26): 3231-3245. DOI:10.1177/0021998312437231 |

| [11] |

张子龙. 复合材料压缩试验方法有限元分析[J]. 航空材料学报, 1996, 16(4): 40-45. ZHANG Z L. FEM analysis on the compression test methods of composite materials[J]. Journal of Aeronautical Materials, 1996, 16(4): 40-45. |

| [12] |

杨国腾, 侯丽华, 于艳华. 复合材料压缩性能试验方法分析[J]. 测控技术, 2014, 33(增刊): 468-469. YANG G T, HOU L H, YU Y H. Research on the test method of compressing properties of composite materials[J]. Measurement & Control Technology, 2014, 33(Suppl): 468-469. |

| [13] |

ADAMS D F, WELSH J S. The Wyoming combined loading compression (CLC) test method[J]. Journal of Composites Technology and Research, 1997, 19(3): 123-133. DOI:10.1520/CTR10023J |

| [14] |

汪源龙, 程小全, 范舟, 等. 国产CCF300/双马树脂层合板高温拉伸与压缩性能试验研究[J]. 复合材料学报, 2011, 28(3): 180-184. WANG Y L, CHENG X Q, FAN Z, et al. Experimental study on tensile and compressive properties of domestic CCF300/bismaleimide laminates at high temperatures[J]. Acta Materiae Compositae Sinica, 2011, 28(3): 180-184. |

| [15] |

YANG B F, YUE Z F, GENG X L, et al. Temperature effects on transverse failure modes of carbon fiber/bismaleimides composites[J]. Journal of Composite Materials, 2016, 51: 261-272. |

| [16] |

杨旭东, 安涛, 邹田春, 等. 湿热环境对碳纤维增强树脂基复合材料力学性能的影响及其损伤机理[J]. 材料工程, 2019, 47(7): 84-91. YANG X D, AN T, ZOU T C, et al. Effect of hygrothermal environment on mechanical properties and damage mechanism of CFRP[J]. Journal of Materials Engineering, 2019, 47(7): 84-91. |

| [17] |

GLATH M C, KOUDELA K, STRAUCH E. Compression behavior of ultra-high modulus carbon/epoxy composites using ASTM D6641 and SACMA SRM 1R-94[J]. Journal of Composite Materials, 2016, 50(5): 701-712. DOI:10.1177/0021998315580829 |

| [18] |

PAN B, QIAN K M, XIE H M, et al. Two-dimensional digital image correlation for in-plane displacement and strain measurement: a review[J]. Measurement Science and Technology, 2009, 20(6): 062001. DOI:10.1088/0957-0233/20/6/062001 |

| [19] |

吉建民, 陈金龙, 郭广平, 等. 应用数字图像相关方法测试航空复合材料的弹性常数[J]. 材料工程, 2013(10): 80-85. JI J M, CHEN J L, GUO G P, et al. Measurement of elastic constants for aviation composite materials using digital image correlation method[J]. Journal of Materials Engineering, 2013(10): 80-85. DOI:10.3969/j.issn.1001-4381.2013.10.014 |

| [20] |

PAN B, TIAN L. Advanced video extensometer for non-contact, real-time, high-accuracy strain measurement[J]. Optics Express, 2016, 24(17): 19082-19093. DOI:10.1364/OE.24.019082 |

| [21] |

郝文峰, 郭广平, 陈新文, 等. 基于数字图像相关方法的复合材料层间剪切性能研究[J]. 玻璃钢/复合材料, 2016(1): 29-32. HAO W F, GUO G P, CHEN X W, et al. Characterization of interlaminate shear properties for composite materials using digital image correlation[J]. Fiber Reinforced Plastics/Composites, 2016(1): 29-32. DOI:10.3969/j.issn.1003-0999.2016.01.005 |

| [22] |

陈蔚, 成理, 张晨乾, 等. CCF300/5228A复合材料RFI成型工艺参数[J]. 航空材料学报, 2014, 34(6): 54-61. CHEN W, CHENG L, ZHANG C Q, et al. Process parameters of CCF300/5228A composites by RFI process[J]. Journal of Aeronautical Materials, 2014, 34(6): 54-61. |

| [23] |

YAN L, AN X F. Study on hot diaphragm forming process of CCF300/5228A composites[J]. MATEC Web of Conferences, 2017, 128: 03012. DOI:10.1051/matecconf/201712803012 |

| [24] |

刘淑峰, 程小全, 包建文. 湿热环境对树脂基复合材料性能影响的分析[J]. 高分子材料科学与工程, 2014, 30(9): 183-190. LIU S F, CHENG X Q, BAO J W. Hygrothermal effects on properties of composite materials[J]. Polymer Materials Science and Engineering, 2014, 30(9): 183-190. |

| [25] |

习年生, 于志成, 陶春虎. 纤维增强复合材料的损伤特征及失效分析方法[J]. 航空材料学报, 2000, 20(2): 55-63. XI N S, YU Z C, TAO C H. Damage characterization and failure analysis in fiber reinforced composites[J]. Journal of Aeronautical Materials, 2000, 20(2): 55-63. DOI:10.3969/j.issn.1005-5053.2000.02.010 |

| [26] |

GOTO K, ARAI M, KANO Y, et al. Compressive fracture aspect of thick quasi-isotropic carbon fiber reinforced plastic laminates[J]. Composites Science and Technology, 2019, 181(9): 107706. |

2021, Vol. 49

2021, Vol. 49