文章信息

- 周亦人, 沈自才, 齐振一, 薛玉雄, 贺洪波, 王胭脂

- ZHOU Yi-ren, SHEN Zi-cai, QI Zhen-yi, XUE Yu-xiong, HE Hong-bo, WANG Yan-zhi

- 中国航天科技发展对高性能材料的需求

- Demand for high performance materials in development of China's aerospace science and technology

- 材料工程, 2021, 49(11): 41-50

- Journal of Materials Engineering, 2021, 49(11): 41-50.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000129

-

文章历史

- 收稿日期: 2021-02-08

- 修订日期: 2021-07-13

2. 北京卫星环境工程研究所, 北京 100094;

3. 中国科学院 上海硅酸盐研究所, 上海 201899;

4. 扬州大学 电气与能源动力工程学院, 江苏 扬州 225127;

5. 中国科学院 上海光学精密机械研究所, 上海 201800

2. Beijing Institute of Spacecraft Environment Engineering, Beijing 100094, China;

3. Shanghai Institute of Ceramics, Chinese Academy of Sciences, Shanghai 201899, China;

4. College of Electrical, Energy and Power Engineering, Yangzhou University, Yangzhou 225127, Jiangsu, China;

5. Shanghai Institute of Optics and Fine Mechanics, Chinese Academy of Sciences, Shanghai 201800, China

近年来,我国航天事业实现了快速发展,以载人航天、深空探测、二代导航、高分辨率对地观测和新一代运载火箭为代表的一系列航天重大科技工程取得了突破性进展[1],“天问一号”实现了火星探测之旅,“嫦娥五号”实现了月球的取样返回,“北斗三号”成功实现了全球组网,实现了我国航天技术整体水平的大幅度跃升,空间应用的经济与社会效益显著提高,空间科学也取得了一系列创新性成果。

随着航天科技的发展和空间探测任务的不断推进,我国将持续开展空间站建设、深空探测以及新型空间基础设施的建设等一系列航天活动。航天器也将面临新任务、新轨道和新环境的考验,尤其是恶劣辐射环境对航天器结构及功能材料的考验[2],从而对航天器的在轨安全和可靠性带来严重威胁[3]。新的空间任务的逐步开展和航天器长寿命、高可靠的要求对航天器材料提出了新的需求。同时,材料基因工程的应用也为航天新材料的开发和研制带来了新的机遇[4-5]。

本文将在分析国内航天科技的发展趋势和所面临的挑战的基础上,进一步分析中国航天科技发展对高性能航天材料的需求,并提出航天材料工程的发展趋势,以期为后续航天任务的成功开展提供理论支撑。

1 中国航天科技发展的趋势及其对航天材料的挑战自“东方红一号”卫星发射成功以来,我国已经研制并发射了近300颗卫星或航天器,形成了通信、导航、气象、海洋、资源、环境、载人航天、深空探测、科学实验等多个卫星系列[1],尤其是以北斗系列卫星为代表的航天器,实现了由单星试用向体系化和长期稳定业务运行转变。

1.1 中国航天科技发展的趋势在已经取得系列重大成果的基础上,我国在未来一段时期还将围绕国家安全和科技、经济、社会发展的战略需求,进一步建设和完善长期、稳定、可靠运行的空间基础设施,推进实施以空间站建设、载人深空等为代表的国家重大工程任务的实施,实现从航天大国向航天强国迈进的宏伟目标。

未来中国航天发展的主要趋势包括:(1)进一步探索和认识宇宙空间及利用宇宙资源;(2)建设功能完备、技术先进、长期稳定运行的空间基础设施;(3)加强新材料、新器件、新技术等高新科技成果在航天上的应用;(4)加强基础研究和应用基础研究,提升中国航天原始创新的能力;(5)重视国际合作,为人类命运共同体贡献力量。

1.2 中国航天科技发展对航天材料的挑战随着一系列新型探测器、新的探测任务、新的运载平台等得到研制和开发,航天器将面临与已有航天任务不同的威胁和挑战,这就对航天材料提出了更高或新的要求和需求,主要包括:

(1) 航天器的长寿命、高可靠需求对航天材料性能提出了更高要求

随着新的航天任务的开展,航天器将面临长期在轨和复杂空间环境的多重考验:一是航天器的在轨寿命要求更高,如地球同步轨道航天器的在轨寿命要提高到15~20年,甚至更长;二是深空探测器将面临高低温、强辐射带、极夜、尘暴等极端环境的考验,要求其具有长期自主运行和生存的能力;三是航天器应具有应对人为瞬态恶劣环境的能力。这就要求航天材料一方面能够耐受更长在轨周期的恶劣环境考验,另一方面也对航天材料能够适应极端空间环境尤其是能够适应瞬态恶劣环境提出了新的需求。

(2) 新型航天器或新型结构带来了新型航天材料的需求

近年来,一些新型航天器和新型航天结构得到开发和应用:一是新型航天器结构机构和平台得到开发并逐步应用,如桁架式平台、充气结构、可展收结构等;二是航天器向着微小型化方向发展,微小卫星、皮卫星、纳卫星等得到越来越多的应用;三是航天器结构机构的高度集成化和一体化,如空间服务与维护装置、月球车、火星车等。新型空间设施的开发和应用,一方面需要开发研制新的应用平台的新材料,另一方面针对高度集成化一体化的需求开展新的结构和工艺材料如3D打印材料的研究,第三则是针对皮纳卫星开展高性能电子材料的研究与开发。

(3) 新的航天器轨道环境及效应要求航天材料能够满足新的极端环境

新的航天任务将使航天器遭遇与以前不同轨道环境的考验,例如MEO轨道的辐射环境比GEO轨道和LEO轨道更加严酷,临近空间及亚轨道将存在臭氧、中高层大气、风场、冰晶、蓝色闪电等,深空探测将遭遇行星际及深空极端环境,如地外行星探测面临的极端低温、金星表面的酸性大气、火星的尘暴、木星强磁场与强辐射带等。这些空间环境给航天材料带来新的挑战,需要研究和开发能够满足新的极端空间环境的航天新材料。

(4) 人的长期在轨驻留要求航天材料具有多功能复合防护特性

从“神舟五号”飞船开始,中国已经实现了航天员的在轨短期驻留。随着我国空间站建设的逐步完成和未来载人深空基地的规划开展,航天员或将实现长期在轨驻留。由于恶劣的空间辐射环境、有限的活动空间等,要求极端空间天气或出舱活动情况下的航天员应急救援舱或出舱航天服材料具有多功能复合防护特性。

(5) 商业航天和低成本卫星的大量应用要求航天材料具有更好的空间环境耐受性

随着商业航天的蓬勃发展,COTS器件在航天器上逐渐得到越来越多的应用。商业航天和低成本卫星的发展也带来了航天器可靠性的降低,一方面如何兼顾航天器的低成本和相对较高的可靠性,另一方面,越来越多的低成本微纳卫星可能会带来越来越多的空间垃圾,这就要求用于低成本卫星的航天材料具有更好的空间环境耐受性,同时兼顾结构和功能,即结构功能的一体化。

2 航天科技对高性能材料的需求新的航天任务的开展和空间基础设施的建设使航天器面临着结构体积大、空间环境恶劣、在轨周期长等挑战,对航天材料也就相应地提出了更高性能的要求。

2.1 轻质高性能结构机构材料以空间站和深空基地为代表的大型空间基础设施的建设,要求其在轨结构承载能力达到百吨以上。尤其是未来的载人深空探测任务,要求空间基础设施的长度达到10 m甚至更长,这就导致航天器的质量较大,从而给运载带来了沉重的负担。为此,在保证航天器结构机构力学性能的前提下,如何减轻航天器的质量是亟须解决的难题[6-7]。

航天器传统的结构机构材料通常为铝合金,也有钛合金、镁合金等[8]。如何通过合金优化,如2195铝锂合金,具有较高的模量,可达78 GPa,相较于铝合金,质量减轻10%~15%, 结构刚度提高15%~20%。同时也可以开发金属基或非金属基复合材料,以实现高比刚度、高比强度、匹配的热膨胀系数和良好的加工特性。新型的镁锂合金材料,可以实现比铝合金减重40%~50%,比一般镁合金减重20%~30%,可以大幅度减轻卫星的结构质量,同时也能满足承载能力和空间环境适应性的需求。未来新型铝锂合金、铝钪合金、铝镁合金的开发以及在航天工程的应用是重要的发展方向[9]。

另外,结构尺寸大不但造成质量增加,也造成体积增大。因此,如何能够减轻质量和减小发射体积也是需要迫切解决的技术难题。柔性结构材料,在发射时处于折叠或压缩状态,在发射后实现在轨展开和结构固化,是有效解决质量大和发射体积大的途径[10-11]。如充气展开式太阳电池阵[12]可以利用充气式柔性结构在轨展开后材料能够硬化,从而具有一定的刚度。质量轻可以降低运载的负担,柔性既实现发射体积的减小,也能实现在轨大面积的展开,期望的面密度是低于0.04 kg/m2。同时要求柔性材料能够具有气密性好、已钢化、耐高低温、抗辐射,尤其是具有抗紫外线辐射的能力。

从结构设计上,材料结构的一体化设计是减轻结构材料质量的有效方式,也可以有效降低结构的部件数量,最高可达30%以上。同时,通过材料的梯度设计,可以实现结构的热匹配功能的改进。

复合材料在航天器结构和机构中占有十分重要的地位,包括树脂基复合材料、金属基复合材料、陶瓷基复合材料以及碳/碳复合材料等[13],尤其是碳纤维增强树脂基复合材料、芳纶增强树脂基复合材料,由于其优异的性能在航天器的结构机构中有着越来越广泛的应用[14-15]。但如何进一步提高复合材料的性能及其空间环境适应性是需要进一步研究的方向[12]。

2.2 轻质高效热管理材料航天器工程中,热管理材料包括热防护、热控制、传热导热等材料。

2.2.1 热防护材料热防护材料的需求主要来自两个方面:一是航天器在轨运行过程中的极端温度,尤其是地内行星如金星、水星的极端高温和地外行星如天王星的极端低温[16],如金星、水星的表面温度可以达到约460 ℃,而天王星的温度则低至-210 ℃;二是航天器再入过程中的极端烧蚀高温[17],最高可以达到1000 ℃以上。目前的热防护主要采用的是隔热多层材料,而再入返回则是利用材料的烧蚀带走热量的原理来实现对航天器的热防护。

当航天器尤其是可重复使用航天器[18]在再入大气层后,其再入速度可达到8 km/s,深空探测再入速度可达11 km/s,最大热流密度可达到6 MW/m2,再入时间可达到900 s。同时,再入过程具有再入表面积大、速度快、力学冲击大、周期长等特点。因此,要求耐高温烧蚀防热材料具有尺寸稳定性好、绝缘性高、耐热性好、耐化学侵蚀、低毒等特性。可以将材料的烧蚀功能和航天器的结构功能进行一体化设计,研制结构烧蚀一体化材料,实现航天器减重的目的,同时也能够具备良好的耐烧蚀性能。尤其是低密度树脂基烧蚀防热材料是未来重要的热烧蚀材料之一[19]。

采用耐高温材料进行再入飞行器壳体结构设计,同时兼顾再入过程中的防热功能和承载功能,减轻结构质量,改善单一防热结构和承载结构的变形匹配性与制造工艺性,是结构烧蚀一体化材料的发展方向[20-21]。C/C和C/SiC复合材料是宇宙输送系统飞行器前端部位热防护系统的最佳材料选择,采用多层抗氧化涂层、超高温陶瓷(ultra-high temperature ceramic, UHTC)涂层等是提高其在高温环境下长期使用的有效途径。多层UHTC涂层、纳米级UHTC颗粒、火花等离子烧结及碳气凝胶填充碳泡沫新型热防护结构等在高温热防护材料方面已显现出实际应用方向[22]。

新型气凝胶防热材料,其最高使用温度可以达到1200 ℃,同时具有良好的柔韧包覆性能,兼顾抗压强度可以达到1.2 MPa[17],已成为未来重要的发展方向。

2.2.2 热控制材料传统热控材料通常为被动热控材料,如航天器表面的玻璃二次表面镜、薄膜二次表面镜、阳极氧化涂层等。但如何根据航天任务的需求,研制具有合适太阳吸收率和热发射率比值的热控材料是一个重要的攻关方向。同时,开展智能热控材料研究,实现按需调控温度,有效解决功率和温度调控能力之间的矛盾,解决热控分系统的质量限制,是未来的重要发展方向。

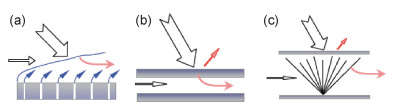

随着飞行器速度的进一步提高以及对可重复使用飞行器的需求, 尤其是针对高超声速飞行器,采用主动冷却技术是有效降低再入端温度、减小航天器结构质量的有效方式, 因此,采用何种材料、何种结构是未来进一步发展的方向,如图 1所示[23]。

航天器传热导热普遍使用的材料和技术主要包括热管技术、对流换热热沉、扩热板均温技术、低热阻导热填料等。随着微电子技术的广泛应用和集成化的提高,传统导热材料如铜、铝等受到质量和导热率的限制,因此,亟须开发具有更高传热导热性能的材料。以金属基复合材料、金刚石基复合材料、高导热泡沫炭和石墨烯以及高导热C/C复合材料等为代表的新型高传热导热材料,在具备良好功能如结构机构功能的同时,也具有较高的传热导热能力。如高导热碳膜类材料,由于具有质量轻、尺寸稳定性好、热和化学稳定性好以及热和电传导系数高等特点,在空间军事侦察、全球导航、地质勘查测绘等领域热管理系统中具有广阔的应用前景[24],可以应用于航天器相机镜筒散热面、星敏的热管理等。高导热泡沫炭[25]作为一种石墨化多孔炭材料,具有各向同性的力学、热学和电学性能,而且轻质、易加工,热导率更是最高可达1200 W·m-1·K-1。

2.3 结构功能一体化材料航天器的结构机构材料在研制的过程中,可以根据使用位置,对其进行功能一体化改进,使其具备除结构机构外的其他性能。主要包括结构与热控的功能一体化、结构与辐射防护的功能一体化、结构与空间碎片防护的功能一体化、透波多功能材料[26]等。如航天器外露的天线材料在具备结构机构功能的同时,对其进行阳极化处理或者在其表面涂覆热控材料,使其保持结构特性的同时,具备温度控制的能力[27]。航天材料及工艺研究所带头完成的“多功能结构复合材料集成技术”项目设计了具有多项功能的复合材料, 实现了多项功能技术的高效集成, 使结构减重达到35%, 已在多个型号产品上有所应用[28]。

美国空军研究实验室Chien等[29]研制的Techsat 21卫星采用集热控组件、信号电缆和供电电缆等于一体的多功能结构,在满足结构力学承载和热控性能的条件下明显减轻了卫星的整体质量。

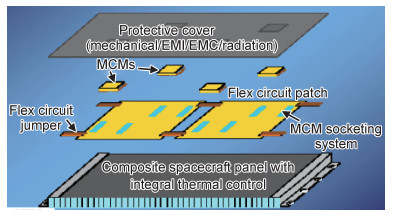

“深空1号”卫星利用高热导率多层Cu/PI复合材料板为基板,金属芯子中埋置导热器件,将柔性电路埋置于复合材料结构内,从而使多芯片模块的输入和输出电路得以高度集成,实现了集电子器件-承载-热防护于一体的多功能结构,如图 2所示[30]。

空间粒子辐射是造成航天器在轨故障的主要来源,因此,需要对航天器进行辐射防护设计。通常认为,通过增加质量屏蔽厚度可以实现对高能带电粒子尤其是质子和重离子的防护。但随着质量屏蔽厚度的增加,辐射防护的效果逐渐降低,其主要原因是带电粒子与材料作用产生的韧致辐射逐渐增加。为此,可以通过采用高原子序数的材料与低原子序数的材料来制备复合防护材料,利用高原子序数材料实现对带电粒子尤其是质子和重离子的防护,利用低原子序数材料尤其是氢元素来实现对中子的防护,从而达到最优的防护效果[31]。

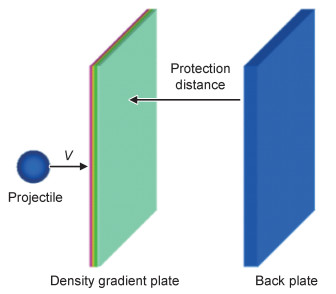

同时,开展空间碎片防护可能要用到多种防护材料和结构[32],例如可能用到玄武岩、合金材料、有机纤维材料等,这些材料和结构在提供空间碎片防护的同时,也对空间辐射及其可能产生的韧致辐射提供了很好的辐射防护。利用点阵结构设计的多层防碎片结构[33],如图 3所示,在实现结构承载、空间碎片防护、有效载荷支撑的功能下,还能实现液体存储与防辐射的功能。该多功能结构的撞击极限比等面密度双层板撞击极限至少提高了38%。因此,能够同时实现多种空间环境防护的新型复合防护材料和防护结构是未来的发展方向[34]。

航天器在轨运行过程中,可能遭遇极端温度环境,例如地内行星探测或者再入过程中(烧蚀材料除外),存在较高的使用温度,或者在背阳面时存在极端的低温,或者有连续的极端温度交变。主要需求包括耐极端高温或低温的润滑材料、胶黏材料、绝缘材料等。

深空探测机构间的润滑材料[35],在极端温度下的固体润滑涂层耐磨性相对较差,而油脂类润滑材料难以突破-70 ℃凝点温度,造成机构运动负载增大。因此,需要开展耐磨性固体润滑表面技术、低凝固点油/脂体系以及结构润滑一体化材料技术。

航天器再入舱结构与外部隔热层之间通常用胶黏剂粘接,在航天器再入过程中,胶黏剂的温度可能高达500 ℃以上,持续时间甚至可达30 min以上,这就需要胶黏剂在高温下能够长时间保持良好的黏结特性。例如,氰酸酯胶黏剂对于极限高温和极限低温环境具有较好的耐受性[36],有望在深空探测器蜂窝芯结构、金属结构和复合材料等结构件的粘接中发挥重要作用。

太阳电池片通常使用盖片胶来实现太阳电池与玻璃盖片的连接,航天器在轨运行过程中,上千次的温度交变(-180~200 ℃),要求胶黏剂粘接强度变化率小于10%,与被粘接表面具备匹配的膨胀系数,无盖片裂及电池裂,无脱落、仍保持透明性[37]。

2.6 智能材料随着材料技术的进步,智能材料尤其是智能自修复材料、智能调控材料等在航天工程中有望得到越来越多的应用[38-41]。

智能自修复材料是指航天器发生结构或材料出现损伤的情况下可以自主修复的材料。航天器尤其是载人航天器运行过程中,一旦发生空间碎片撞击造成的穿孔可能会引发严重的在轨安全事故,例如发生载人舱压力的急剧下降。为此,可以开发一种裂纹捕获型智能材料,基本结构层为功能梯度材料,其结构是由极细的高熔点金属相呈梯度分散在基体相中构成热阻合金,当与空间碎片发生碰撞时,由于受到热能和震动波的冲击,热阻合金会瞬间产生相变来吸收能量,阻止裂纹的扩展和碎片的穿透。

光催化聚合物自修复材料,是指当聚合物基体出现断裂时,断裂面会释放出“光敏单体”,在光催化作用下,该单体可以再次交联固化,从而实现聚合物的自修复。

智能调控材料是指根据航天任务的开展而适应周围环境的变化进行自动调节控制的材料[17]。例如智能热控材料、4D打印材料等。尤其是4D打印材料,可以通过地面进行复杂结构的预制作,在轨根据适用的环境进行结构变化,从而实现拟设计的结构和功能。电致变色热控材料热发射率在加电的情况下可以从0.06提高到0.77甚至达到更高范围[42]。但如何实现不同类型的智能调控材料的制备和在轨应用还需要进一步开展工作。

利用形状记忆特性的形状记忆类材料如形状记忆聚合物及其复合材料,由于其可以实现在特定条件下进行展开从而应用在可展开铰链、可展开桁架、可展开太阳能电池阵列、锁紧释放机构等结构机构上[43-46],未来有望在航天器上获得大量的应用。

2.7 高性能航天服材料随着我国空间站的建设和未来的深空基地的需求,航天员面临长期在轨生存,也可能存在较长时间的极端环境下的出舱活动,尤其是针对月球表面或者未来火星表面的出舱行走,月球尘、火星尘、极端高温或低温、带电颗粒等均可能对航天服材料产生严重影响,例如摩擦磨损、带电黏附等。传统航天服材料主要为纤维类材料,但在面向深空探测任务时,则难以满足热导率和材料厚度相结合的隔热性能要求。因此,需要加强高性能航天服材料的研制以及具有更高空间环境适应性的航天服材料的研制,实现柔性高、抗尘埃吸附、隔热性好、质量轻等特性。

新型气凝胶类材料[47],由于具有较低的热导率,将其与有机材料的柔韧性结合,进而研制具有高柔韧性和耐使用性特点的有机气凝胶材料,已成为未来航天服的发展方向。例如,美国航空航天局(NASA)对聚酰亚胺气凝胶材料开展了系统的研究,研制出了具有绝缘、阻燃、隔热、耐高温和柔韧性能优异的聚酰亚胺气凝胶材料,可以实现室温下的热导率为14 mW/(m·K),且具有低密度、高模量、易加工等特点[48]。

2.8 功能梯度材料功能梯度材料的最初目的是解决航天飞机的热防护问题如用于热障涂层火箭推进剂燃烧室内部材料[49],但随着功能材料的优异特性的开发,目前在抗力学冲击、独特的光学特性等方面获得了广泛的应用[50-53],例如用于光学窗口的增透、空间碎片的梯度防护(见图 4[54])等。

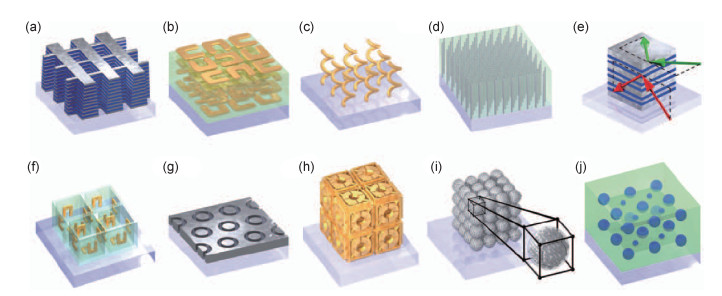

2.9 超材料超材料(metamaterial)用来定义自然界不存在的、人工制造的、三维的、具有周期性结构的复合材料。超材料通常是指具有新奇人工结构并具有超常的物理性质的复合材料;其性质往往不是主要取决于构成材料的本征性质,而是取决于其中的人工结构。如三维光学超材料具有多种不同的新颖结构,例如多层双鱼网负折射率材料,由叠层电子束光刻制备的立体或手性负材料,基于激光直写和电镀的手性超材料,通过电镀的六边形孔阵列模板制成的双曲型超材料,由耦合等离子体波导组成的对特定频率具有不依赖角度的负折射率金属-介质多层超材料,采用膜投影光刻技术制造的三维开口环谐振器,基于同轴设计的宽角可见负折射超材料,适合于激光直写的连接立方对称的负折射超材料结构,利用大面积自组装技术制备的金属集群可见频率磁性超材料以及由两套简单立方晶格排列的高折射率介质球组成的全介质负折射超材料,分别见图 5(a)~(j)[55]。

|

图 5 三维光学超材料结构示意图[55] (a)双鱼网负折射率超材料;(b)立体或手性负折射超材料;(c)手性超材料;(d)双曲型超材料;(e)金属-介质多层超材料;(f)三维开口环谐振器;(g)宽角可见负折射超材料;(h)连接立方对称的负折射超材料结构;(i)金属集群可见频率磁性超材料;(j)全介质负折射超材料 Fig. 5 Schematic diagram of 3D photonic metamaterial structures[55] (a)double-fishnet negative-index metamaterial; (b)stereo or chiral metamaterials; (c)chiral metamaterial; (d)hyperbolic metamaterial; (e)metal-dielectric layered metamaterial; (f)SRRs oriented in all three dimensions; (g)wide-angle visible negative-index metamaterial; (h)connected cubic-symmetry negative-index metamaterial structure; (i)metal cluster-of-clusters visible-frequency magnetic metamaterial; (j)all-dielectric negative-index metamaterial |

超材料在航天器天线、光学系统、隐身系统等有着重要的应用。例如,基于光学超材料的优良性能,未来可在航天光学成像、深空望远镜等光学载荷和光学系统中发挥重要作用[56-57]。

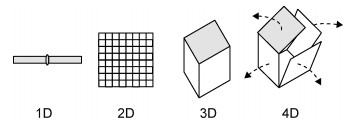

2.10 3D/4D打印材料对于复杂航天器结构,利用传统加工制备技术具有工艺复杂、连接点多、可靠性差等缺点。而且在苛刻的空间服役环境下,容易发生结构的变形和损伤。基于3D打印技术,可以实现复杂结构的制造,通过连续的物理层叠加,逐层增加材料来生成三维实体的技术,是“增材制造”技术的主要实现方法[58-60]。目前,已经利用3D打印技术成功制备航天器火箭发动机喷嘴、月球基地构件、NASA的火星车等[61]。

随着未来空间复杂任务的开展,将智能技术引入3D打印中,实现3D打印结构在轨激励下的展开,即4D打印技术(见图 6)[62-63],是未来的又一重要发展方向。4D打印是3D打印结构及材料在形状、性能和功能方面的有针对性演变,具有能够实现自组装、多功能和自我修复的特性,有望在空间天线、深空基地建设等领域发挥重要的作用。

3 结束语随着我国航天科技的发展,空间站已经实现核心舱的成功发射和航天员的长期在轨驻留,火星探测任务也成功实施,未来还将进一步开展月球基地、其他行星探测等深空探测任务,航天员的在轨时间也将越来越长,这就对航天材料性能提出了更高的需求。本文面对我国航天工程中的新的任务、新的轨道环境以及人的长期在轨驻留等所带来的一系列新的问题,从轻质、多功能、复合、智能等角度提出了航天高性能材料的需求。同时,利用纳米技术、材料基因工程等新技术,并将空间环境纳入航天材料的研制全流程中,进一步开展航天材料的研制和开发,才能进一步满足航天工程任务的需要,进一步提升我国航天创新的能力,为国防科技的发展和国家综合实力的提高贡献力量。

| [1] |

李明. 我国航天器发展对材料技术需求的思考[J]. 航天器工程, 2016, 25(2): 1-5. LI M. Review on requirement of materials technology for development of Chinese spacecraft[J]. Spacecraft Engineering, 2016, 25(2): 1-5. DOI:10.3969/j.issn.1673-8748.2016.02.001 |

| [2] |

沈自才. 空间辐射环境工程[M]. 北京: 宇航出版社, 2012: 4-12. SHEN Z C. Space radiation environment engineering[M]. Beijing: Aerospace Press, 2012: 4-12. |

| [3] |

沈自才, 姜海富, 徐坤博, 等. 航天材料空间环境效应损伤机制及关联性研究[J]. 宇航材料工艺, 2016, 46(2): 1-8. SHEN Z C, JIANG H F, XU K B, et al. Damage mechanisms and their correlations of spacecraft materials in space environments[J]. Aerospace Materials & Technology, 2016, 46(2): 1-8. DOI:10.3969/j.issn.1007-2330.2016.02.001 |

| [4] |

沈自才, 代巍, 马子良. 航天材料基因工程及其若干关键技术[J]. 航天器环境工程, 2017, 34(3): 324-329. SHEN Z C, DAI W, MA Z L. Genetic engineering for aerospace materials and related key technologies[J]. Spacecraft Environment Engineering, 2017, 34(3): 324-329. DOI:10.3969/j.issn.1673-1379.2017.03.017 |

| [5] |

高鸿, 何端鹏, 董礼. "NASA材料基因工程2040规划"研究与思考[J]. 航天器环境工程, 2019, 36(3): 205-210. GAO H, HE D P, DONG L. Review of NASA materials gene engineering 2040 planning[J]. Spacecraft Environment Engineering, 2019, 36(3): 205-210. |

| [6] |

董彦芝, 刘芃, 王国栋, 等. 航天器结构用材料应用现状与未来需求[J]. 航天器环境工程, 2010, 27(1): 41-44. DONG Y Z, LIU P, WANG G D, et al. Application and future demand of materials for spacecraft structures[J]. Spacecraft Environment Engineering, 2010, 27(1): 41-44. DOI:10.3969/j.issn.1673-1379.2010.01.007 |

| [7] |

王耀兵, 马海全. 航天器结构发展趋势及其对材料的需求[J]. 军民两用技术与产品, 2012(7): 15-18. WANG Y B, MA H Q. Development trend of spacecraft structure and its requirement for materials[J]. Dual Use Technologies & Products, 2012(7): 15-18. |

| [8] |

李劲风, 郑子樵, 陈永来, 等. 铝锂合金及其在航天工业上的应用[J]. 宇航材料工艺, 2012, 42(1): 13-19. LI J F, ZHENG Z Q, CHEN Y L, et al. Al-Li alloys and their application in aerospace industry[J]. Aerospace Materials & Technology, 2012, 42(1): 13-19. DOI:10.3969/j.issn.1007-2330.2012.01.003 |

| [9] |

赵云鹏, 曾福明, 周志勇, 等. 新型铝合金的发展及其在密封舱结构上的工程应用[J]. 载人航天, 2016, 22(3): 302-307. ZHAO Y P, ZENG F M, ZHOU Z Y, et al. Development and potential applications of advanced aluminum alloy in spacecraft pressurized cabin[J]. Manned Spaceflight, 2016, 22(3): 302-307. DOI:10.3969/j.issn.1674-5825.2016.03.005 |

| [10] |

沈自才, 张帆, 赵春晴, 等. IKAROS太阳帆的关键技术分析与启示[J]. 航天器工程, 2012, 21(2): 101-107. SHEN Z C, ZHANG F, ZHAO C Q, et al. Key technology analysis and enlightenment of IKAROS solar sail[J]. Spacecraft Engineering, 2012, 21(2): 101-107. DOI:10.3969/j.issn.1673-8748.2012.02.033 |

| [11] |

刘金国, 赵鹏远, 吴晨晨, 等. SIASAIL-Ⅰ太阳帆展开机构[J]. 机械工程学报, 2019, 55(21): 1-10. LIU J G, ZHAO P Y, WU C C, et al. SIASAIL-Ⅰ solar sail deployment mechanism[J]. Journal of Mechanical Engineering, 2019, 55(21): 1-10. |

| [12] |

PEYPOUDAT V, DEFOORT B, LACOUR D, et al. Development of a 3.2 m-long inflatable and rigidizable solar array breadboard[C]//46th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference. Austin, Texas: AIAA, 2005. doi: 10.2514/6.2005-1881.

|

| [13] |

章令晖, 周宏志, 李明珠, 等. 航天复合材料技术述评[J]. 高科技纤维与应用, 2015, 40(3): 22-28. ZHANG L H, ZHOU H Z, LI M Z, et al. Review of aerospace composite technology[J]. Hi-Tech Fiber & Application, 2015, 40(3): 22-28. DOI:10.3969/j.issn.1007-9815.2015.03.004 |

| [14] |

高禹, 刘京, 王进, 等. 真空热循环对碳/双马来酰亚胺复合材料低速冲击性能的影响[J]. 材料工程, 2020, 48(7): 154-161. GAO Y, LIU J, WANG J, et al. Effects of vacuum thermal cycle on low velocity impact properties of carbon fiber/BMI composites[J]. Journal of Materials Engineering, 2020, 48(7): 154-161. |

| [15] |

欧秋仁, 嵇培军, 肖军, 等. 国产T800碳纤维用氰酸酯树脂开发及其复合材料性能[J]. 材料工程, 2019, 47(8): 125-131. OU Q R, JI P J, XIAO J, et al. Cyanate ester for domestic T800 carbon fiber and its composites properties[J]. Journal of Materials Engineering, 2019, 47(8): 125-131. |

| [16] |

贾阳, 刘强, 向艳超, 等. 深空探测对航天器热控技术的推动[J]. 航天器环境工程, 2016, 33(2): 115-120. JIA Y, LIU Q, XIANG Y C, et al. The role of deep space exploration in promoting spacecraft thermal control technologies[J]. Spacecraft Environment Engineering, 2016, 33(2): 115-120. DOI:10.3969/j.issn.1673-1379.2016.02.001 |

| [17] |

杨雯, 霍浩亮, 李海波, 等. 航天多功能热控材料及结构研究进展[J]. 强度与环境, 2020, 47(2): 1-12. YANG W, HUO H L, LI H B, et al. Research progress of multifunctional thermal control materials and structures of aerospace vehicles[J]. Structure & Environment Engineering, 2020, 47(2): 1-12. |

| [18] |

韩金鹏, 高著秀. 可重复使用航天器空间辐射效应评价关键问题及解决方法[J]. 装备环境工程, 2020, 17(3): 21-26. HAN J P, GAO Z X. Key problems and solutions for evaluation of space radiation effects of reusable spacecraft[J]. Equipment Environmental Engineering, 2020, 17(3): 21-26. |

| [19] |

冯志海, 师建军, 孔磊, 等. 航天飞行器热防护系统低密度烧蚀防热材料研究进展[J]. 材料工程, 2020, 48(8): 14-24. FENG Z H, SHI J J, KONG L, et al. Research progress in low-density ablative materials for thermal protection system of aerospace flight vehicles[J]. Journal of Materials Engineering, 2020, 48(8): 14-24. |

| [20] |

韩杰才, 洪长青, 张幸红, 等. 新型轻质热防护复合材料的研究进展[J]. 载人航天, 2015, 21(4): 315-321. HAN J C, HONG C Q, ZHANG X H, et al. Research progress of novel lightweight thermal protection composites[J]. Manned Spaceflight, 2015, 21(4): 315-321. DOI:10.3969/j.issn.1674-5825.2015.04.001 |

| [21] |

韩桂泉, 周品. 结构/功能一体化铝基复合材料的应用[J]. 航天制造技术, 2005(2): 1-4. HAN G Q, ZHOU P. Application of the structure & function integrating aluminum matrix composite[J]. Aerospace Manufacturing Technology, 2005(2): 1-4. |

| [22] |

李崇俊, 闫联生, 崔红. 航天飞行器热防护系统技术综述[J]. 高科技纤维与应用, 2014, 39(1): 19-35. LI C J, YAN L S, CUI H. A review on thermal protection system for aerospace vehicles[J]. Hi-Tech Fiber & Application, 2014, 39(1): 19-35. DOI:10.3969/j.issn.1007-9815.2014.01.003 |

| [23] |

向树红, 商圣飞, 沈自才, 等. 高超声速气膜冷却技术研究进展及发展方向[J]. 宇航材料工艺, 2020, 50(3): 1-10. XIANG S H, SHANG S F, SHEN Z C, et al. Research progress and development direction of hypersonic film cooling technology[J]. Aerospace Materials & Technology, 2020, 50(3): 1-10. |

| [24] |

何端鹏, 高鸿, 邢焰, 等. 空间粒子辐射环境下石墨膜力学性能的演变规律[J]. 装备环境工程, 2020, 17(3): 15-20. HE D P, GAO H, XING Y, et al. Evolution mechanism of tensile strength for graphite films under space particle irradiation environment[J]. Equipment Environmental Engineering, 2020, 17(3): 15-20. |

| [25] |

雷智博, 曹建光, 董丽宁, 等. 航天器热管理高导热材料应用研究[J]. 中国材料进展, 2018, 37(12): 1039-1047. LEI Z B, CAO J G, DONG L N, et al. Study on application of high thermal conductivity materials in aerospace thermal management[J]. Materials China, 2018, 37(12): 1039-1047. |

| [26] |

黎义, 张大海, 陈英, 等. 航天透波多功能材料研究进展[J]. 宇航材料工艺, 2000, 30(5): 1-5. LI Y, ZHANG D H, CHEN Y, et al. Progress in high performance radome & antenna materials for aerospace[J]. Aerospace Materials & Technology, 2000, 30(5): 1-5. DOI:10.3969/j.issn.1007-2330.2000.05.001 |

| [27] |

吴凯, 张铁军, 姚为, 等. 航天新型高性能材料的研究进展[J]. 宇航材料工艺, 2017, 47(6): 1-9. WU K, ZHANG T J, YAO W, et al. Research progress of new high performance aerospace materials[J]. Aerospace Materials & Technology, 2017, 47(6): 1-9. |

| [28] |

王惠芬, 杨碧琦, 刘刚. 航天器结构材料的应用现状与未来展望[J]. 材料导报, 2018, 32(增刊1): 395-399. WANG H F, YANG B Q, LIU G. Application status and future prospect of materials for spacecraft structures[J]. Materials Review, 2018, 32. |

| [29] |

CHIEN S, SHERWOOD R, RABIDEAU G, et al. The Techsat-21 autonomous space science agent[C]//Proceedings of the First International Joint Conference on Autonomous Agents and Multiagent Systems. Bologna, Italy: Jet Propulsion Laboratory California Institute of Technology, 2002: 570-577.

|

| [30] |

BARNETT D M, RAWAL S P. Multifunctional structures technology experiment on deep space 1 mission[J]. IEEE Aerospace and Electronic Systems Magazine, 1999, 14(1): 13-18. DOI:10.1109/62.738349 |

| [31] |

宋光明, 武强, 李明, 等. 超高速撞击下空间碎片形状效应研究进展[J]. 装备环境工程, 2020, 17(3): 45-52. SONG G M, WU Q, LI M, et al. Research progress in shape effect of space debris under hypervelocity impact[J]. Equipment Environmental Engineering, 2020, 17(3): 45-52. |

| [32] |

沈自才, 夏彦, 杨艳斌, 等. 航天器空间辐射防护材料与防护结构[J]. 宇航材料工艺, 2020, 50(2): 1-7. SHEN Z C, XIA Y, YANG Y B, et al. Protection of materials and structures from space radiation environments on spacecraft[J]. Aerospace Materials & Technology, 2020, 50(2): 1-7. |

| [33] |

宫伟伟, 郑世贵, 闫军. 多功能结构微流星体防护性能仿真研究[J]. 空间碎片研究, 2018, 18(4): 20-26. GONG W W, ZHENG S G, YAN J. Simulation study on protective performance of multifunctional structural anti-micrometeoroids[J]. Space Debris Research, 2018, 18(4): 20-26. |

| [34] |

王静, 杨杰, 赵文斌. 航天飞行器外防热复合材料发展概况[J]. 材料导报, 2018, 32(增刊2): 425-429. WANG J, YANG J, ZHAO W B. Development of external thermal protection composites for spacecraft[J]. Materials Review, 2018, 32(Suppl 2): 425-429. |

| [35] |

刘泊天, 张静静, 高鸿, 等. 空间用润滑材料研究进展[J]. 材料导报, 2017, 31(增刊2): 290-293. LIU B T, ZHANG J J, GAO H, et al. Research progress of lubricants for space application[J]. Materials Review, 2017, 31(Suppl 2): 290-293. |

| [36] |

何端鹏, 高鸿, 邢焰, 等. 航天器用氰酸酯基胶黏剂的固化模型及固化工艺设计[J]. 材料工程, 2020, 48(10): 60-67. HE D P, GAO H, XING Y, et al. Curing model and process parameters of cyanate ester resin based adhesives for spacecraft[J]. Journal of Materials Engineering, 2020, 48(10): 60-67. DOI:10.11868/j.issn.1001-4381.2019.000931 |

| [37] |

赵云峰. 高性能胶黏剂密封剂在航天工业领域的应用[J]. 化学与粘合, 2014, 36(6): 446-450. ZHAO Y F. Application of high-performance adhesives and sealants in aerospace industry[J]. Chemistry and Adhesion, 2014, 36(6): 446-450. |

| [38] |

冷劲松, 孙健, 刘彦菊. 智能材料和结构在变体飞行器上的应用现状与前景展望[J]. 航空学报, 2014, 35(1): 29-45. LENG J S, SUN J, LIU Y J. Application status and future prospect of smart materials and structures in morphing aircraft[J]. Acta Aeronautica Sinica, 2014, 35(1): 29-45. |

| [39] |

陈花玲, 罗斌, 朱子才, 等. 4D打印: 智能材料与结构增材制造技术的研究进展[J]. 西安交通大学学报, 2018, 52(2): 1-12. CHEN H L, LUO B, ZHU Z C, et al. 4D printing: progress in additive manufacturing technology of smart materials and structure[J]. Journal of Xi'an Jiaotong University, 2018, 52(2): 1-12. |

| [40] |

杨正岩, 张佳奇, 高东岳, 等. 航空航天智能材料与智能结构研究进展[J]. 航空制造技术, 2017(17): 36-48. YANG Z Y, ZHANG J Q, GAO D Y, et al. Advance of aerospace smart material and structure[J]. Aeronautical Manufacturing Technology, 2017(17): 36-48. |

| [41] |

金海波, 凌晨, 李静波. 航天器用可变发射率热控器件的研究进展[J]. 深空探测学报, 2018, 5(2): 188-200. JIN H B, LING C, LI J B. Development of variable-emittance thermal control technology[J]. Journal of Deep Space Exploration, 2018, 5(2): 188-200. |

| [42] |

SHANNON K CⅢ, SHEETS J, GROGER H, et al. Thermal management integration using plug-and-play variable emissivity devices[C]//49th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference. Schaumburg, IL: AIAA, 2009. doi: 10.1117/12.818758.

|

| [43] |

赵寒星, 兰鑫, 冷劲松. 形状记忆聚合物材料及其在航天器新型锁紧释放机构中的应用[J]. 材料科学与工艺, 2020, 28(3): 157-166. ZHAO H X, LAN X, LENG J S. Shape memory polymer materials and their applications in releasing devices of spacecraft[J]. Materials Science and Technology, 2020, 28(3): 157-166. |

| [44] |

李丰丰, 刘彦菊, 冷劲松. 形状记忆聚合物及其复合材料在航天领域的应用进展[J]. 宇航学报, 2020, 41(6): 697-706. LI F F, LIU Y J, LENG J S. Progress of shape memory polymers and their composites in aerospace applications[J]. Journal of Astronautics, 2020, 41(6): 697-706. |

| [45] |

HARTL D J, LAGOUDAS D C. Aerospace applications of shape memory alloys[J]. Proceedings of the Institution of Mechanical Engineers-Part G, 2007, 221(4): 535-552. DOI:10.1243/09544100JAERO211 |

| [46] |

RYAN S E. Equilibrium path-following, bifurcation, and stability techniques for studying temperature-induced and stress-induced martensitic transformations in crystalline shape memory alloys[J]. Active Materials, 2009, 21(7): 121-178. |

| [47] |

杨冬晖, 李猛, 尚坤. 航天服隔热材料技术研究进展[J]. 航空材料学报, 2016, 36(2): 87-96. YANG D H, LI M, SHANG K. Development of thermal insulation materials technology for spacesuit[J]. Journal of Aeronautical Materials, 2016, 36(2): 87-96. |

| [48] |

MEADOR M, MALOW E, SILVA R, et al. Mechanically strong, flexible polyimide aerogels cross-linked with aromatic triamine[J]. ACS Applied Materials & Interfaces, 2012, 4(2): 536-544. |

| [49] |

韩杰才, 徐丽, 王保林, 等. 梯度功能材料的研究进展及展望[J]. 固体火箭技术, 2004, 27(3): 207-215. HAN J C, XU L, WANG B L, et al. Research progress and prospect of functionally gradient materials[J]. Solid Rocket Technology, 2004, 27(3): 207-215. DOI:10.3969/j.issn.1006-2793.2004.03.012 |

| [50] |

施永明, 赵高凌, 杜丕一, 等. 功能梯度材料及其在太阳能电池中的应用[J]. 材料科学与工程学报, 2000, 18(增刊2): 665-669. SHI Y M, ZHAO G L, DU P Y, et al. Functionally graded materials and their applications in solar cells[J]. Materials Science and Engineering, 2000, 18(Suppl 2): 665-669. |

| [51] |

UEMURA S. The activities of FGM on new application[J]. Materials Science Forum, 2003, 423/425: 1-10. DOI:10.4028/www.scientific.net/MSF.423-425.1 |

| [52] |

MORIYA S, KURODA Y, SATO M, et al. Research on the application of PSZ/Ni FGM thermal barrier coating to the combustion chamber (damage conditions of TBC and its mechanism)[J]. Materials Science Forum, 1999, 308/311: 410-415. DOI:10.4028/www.scientific.net/MSF.308-311.410 |

| [53] |

THORNHILL T F, CHHABILDAS L C, REINHART W D, et al. Particle launch to 19 km/s for micro-meteoroid simulation using enhanced three-stage light gas gun hypervelocity launcher techniques[J]. International Journal of Impact Engineering, 2006, 33(1/12): 799-811. |

| [54] |

侯明强. 梯度密度结构超高速撞击特性研究[D]. 北京: 中国空间技术研究院, 2014. HOU M Q. Research on hypervelocity impact characteristics of gradient density structure[D]. Beijing: China Academy of Space Technology, 2014. |

| [55] |

COSTAS M S, MARTIN W. Past achievements and future challenges in the development of three-dimensional photonic metamaterials[J]. Nature Photonics, 2011, 5: 523-530. DOI:10.1038/nphoton.2011.154 |

| [56] |

王政平, 王胡坤. 光学超材料研究进展与发展趋势分析[J]. 光学与光电技术, 2011, 9(4): 10-15. WANG Z P, WANG H K. Research progress and development trend of optical metamaterials[J]. Optical and Optoelectronic Technology, 2011, 9(4): 10-15. DOI:10.3969/j.issn.1672-3392.2011.04.005 |

| [57] |

杨成福, 黄铭, 杨晶晶, 等. 超材料金属板透视装置设计[J]. 红外与激光工程, 2011, 40(4): 701-704. YANG C F, HUANG M, YANG J J, et al. Design of perspective device of metallic plate based on metamaterials[J]. Infrared and Laser Engineering, 2011, 40(4): 701-704. DOI:10.3969/j.issn.1007-2276.2011.04.025 |

| [58] |

许婧, 邢悦, 郝思嘉, 等. 石墨烯/聚合物基复合材料3D打印成型研究进展[J]. 材料工程, 2018, 46(7): 1-11. XU J, XING Y, HAO S J, et al. Research progress in graphene/polymer composites processing using 3D printing technology[J]. Journal of Materials Engineering, 2018, 46(7): 1-11. |

| [59] |

刘雨, 陈张伟. 陶瓷光固化3D打印技术研究进展[J]. 材料工程, 2020, 48(9): 1-12. LIU Y, CHEN Z W. Research progress in photopolymerization-based 3D printing technology of ceramics[J]. Journal of Materials Engineering, 2020, 48(9): 1-12. |

| [60] |

郜庆伟, 赵健, 舒凤远, 等. 铝合金增材制造技术研究进展[J]. 材料工程, 2019, 47(11): 32-42. GAO Q W, ZHAO J, SHU F Y, et al. Research progress in aluminum alloy additive manufacturing[J]. Journal of Materials Engineering, 2019, 47(11): 32-42. DOI:10.11868/j.issn.1001-4381.2019.000084 |

| [61] |

DAVID S. Industry test additively manufactured rocket engine injector[A/OL]. [2021-07-01]. http://www.nasa.gov/press/2013/july/nasa-industry-test-additively-manufactured-rocket-engine-injector-0/.

|

| [62] |

MOMENI F, MEHDI S M, HASSANI N, et al. A review of 4D printing[J]. Materials & Design, 2017, 122: 42-79. |

| [63] |

沈自才, 夏彦, 丁义刚, 等. 4D打印及其关键技术[J]. 材料工程, 2019, 47(11): 11-18. SHEN Z C, XIA Y, DING Y G, et al. 4D printing and its key technologies[J]. Journal of Materials Engineering, 2019, 47(11): 11-18. DOI:10.11868/j.issn.1001-4381.2018.000610 |

2021, Vol. 49

2021, Vol. 49