文章信息

- 周玉敬, 刘刚, 胡晓兰, 任明伟, 范广宏

- ZHOU Yu-jing, LIU Gang, HU Xiao-lan, REN Ming-wei, FAN Guang-hong

- 内埋FBG传感器复合材料加筋板的固化过程及准静态压缩监测

- Curing process and quasi-static compression monitoring of stiffened composite panels with embedded FBG sensors

- 材料工程, 2021, 49(10): 132-137

- Journal of Materials Engineering, 2021, 49(10): 132-137.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001208

-

文章历史

- 收稿日期: 2019-12-08

- 修订日期: 2020-02-11

2. 中国航发北京航空材料研究院 先进复合材料国防科技重点实验室, 北京 100095;

3. 厦门大学 材料学院 福建省防火阻燃材料重点实验室, 福建 厦门 361005;

4. 东华大学 先进低维材料中心, 上海 201620

2. National Key Laboratory of Advanced Composites, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China;

3. Fujian Provincial Key Laboratory of Fire Retardant Materials, College of Materials, Xiamen University, Xiamen 361005, Fujian, China;

4. Center for Advanced Low-dimension Materials, Donghua University, Shanghai 201620, China

碳纤维复合材料因其比强度、比模量高及抗疲劳、可设计性好等优点,在航空航天等各个领域得到广泛应用[1-2]。特别是复合材料加筋板结构,因其具有结构承载效率高、比刚度大、设计灵活等优点,成为航空航天等结构中常用的部件[3-4]。但在复合材料构件固化成型过程中,在材料内部容易产生热残余应力,会导致复合材料性能下降。同时,由于复合材料自身的层合结构特点,在受到低速冲击时,极易产生表面不可见的分层和裂纹等内部损伤。作为主承力结构的加筋板,在服役过程中低速冲击产生的内部损伤可能产生局部屈曲,导致复合材料加筋板压缩承载能力大大下降[5-6]。因此,实现复合材料构件在固化过程及使用过程中结构损伤状态的实时监测,对提高复合材料构件可靠性具有重要意义[7-8]。

布拉格光纤光栅(fiber Bragg grating, FBG)传感器外形尺寸较小,容易被埋入复合材料结构内部,且与复合材料兼容性好,被越来越多地应用于复合材料的在线监测[9-13]。Hu等[14]将FBG传感器埋入复合材料层压板层间,通过比较埋植于第一层和第五层的FBG传感器测得的固化残余应变,优化复合材料的固化工艺参数。Mulle等[15]将多根FBG传感器埋入复合材料层压板内部,通过埋植于不同层间的FBG传感器测得的应变值及应变率,分析复合材料层压板内部损伤状态。耿湘宜等[16]分别在层合板0°和45°方向埋入FBG传感器,实时监测复合材料的固化过程。杨建良等[17]将光纤传感网络埋入飞机复合材料垂直尾翼中,实时监测外部冲击造成的内部应力及损伤状态。复合材料中碳纤维的直径一般为5~10 μm,但是常用的FBG传感器直径在150~250 μm之间,因而植于复合材料层压板内部的FBG传感器达到一定数量后,会对复合材料层压板的内部结构及力学性能产生一定的负面影响[18-21]。

本工作将FBG传感器引入到复合材料加筋板的三角填充区(即结构非干涉区),在不影响复合材料结构性能前提下,在复合材料加强筋结构中引入具有动态传感功能的FBG传感器,实时监测复合材料加筋板的固化过程及载荷响应信号。利用埋入加筋板内部的FBG传感器,实现了对复合材料T型加筋板的固化过程及准静态压缩过程的应变变化的实时监测。

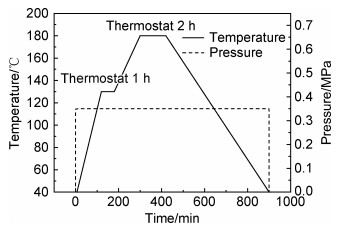

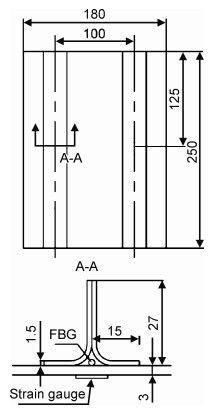

1 实验材料与方法 1.1 实验材料复合材料层压板和T型加筋板的材料为中航工业复合材料技术中心的CCF300/5228A碳纤维增强环氧树脂预浸料,采用热压罐成型工艺制备,固化工艺如图 1所示。复合材料层压板铺层顺序为[45°/0°/-45°/90°]s,复合材料T型加筋板铺层顺序见表 1。加筋板尺寸及FBG传感器(沿0°纤维方向)埋植位置见图 2。

|

图 1 加筋板固化温度曲线 Fig. 1 Curing cycle of the stiffened panels |

| Type | Ply sequence |

| Panel | [45°/0°/-45°/90°/45°/0°/-45°/90°/45°/0°/-45°/0°]s |

| Stiffener | [45°/-45°/0°/45°/-45°/0°/45°/-45°/0°/45°/-45°/0°]s |

|

图 2 复合材料T型加筋板结构示意图 Fig. 2 Profiles of T-stiffened panels |

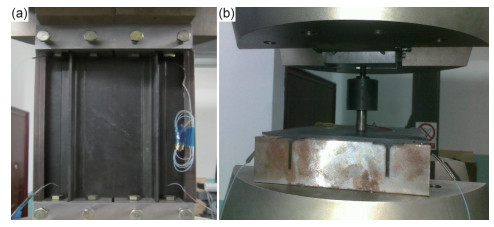

复合材料T型加筋板压缩实验和准静态压缩实验在INSTRON8803型试验机上进行(见图 3)。准静态压缩实验采用简支实验方式,把加筋板试件放在支持夹具上,确保试件的中心和压头中心线成一直线,压头位移速率为0.3 mm/min。在加载过程中利用布拉格解调仪(型号1ZH100,最大解调频率为1000 Hz)采集准静态压缩过程中FBG传感器信号,FBG传感器应变灵敏度系数为1.2 pm/με。

|

图 3 复合材料T型加筋板压缩和准静态压缩测试 (a)压缩;(b)准静态压缩 Fig. 3 Compression and quasi-static compression test of the T-stiffened composite panels (a)compression; (b)quasi-static compression |

将FBG传感器沿平行筋条方向埋植在加筋壁板的三角填充区,引出方式如图 4所示。

|

图 4 FBG传感器引出方式示意图 Fig. 4 Profiles of FBG sensors drawn style |

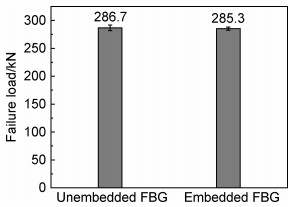

FBG传感器的埋植对加筋板压缩性能的影响如图 5所示。未埋植FBG传感器的复合材料加筋板的压缩破坏载荷为286.7 kN,而三角填充区埋植FBG传感器的复合材料加筋板压缩破坏载荷为285.3 kN,两者基本相当。

|

图 5 FBG传感器的埋植对复合材料加筋板压缩性能的影响 Fig. 5 Effect of embedded FBG sensors on the compression strength of the stiffened composite panels |

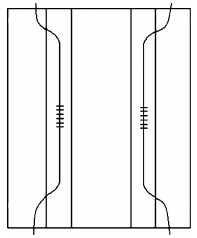

图 6为埋植FBG传感器的复合材料加筋板压缩破坏形貌。由图可见,埋植FBG传感器的加筋壁板,在压缩载荷作用下,屈曲破坏位置在加筋板中间,并未在FBG传感器引出位置发生破坏,FBG传感器对加筋板压缩性能基本无影响。

|

图 6 埋植FBG传感器的复合材料加筋板压缩破坏形貌 Fig. 6 Compression failure morphology of the stiffened composite panels embedded FBG sensor |

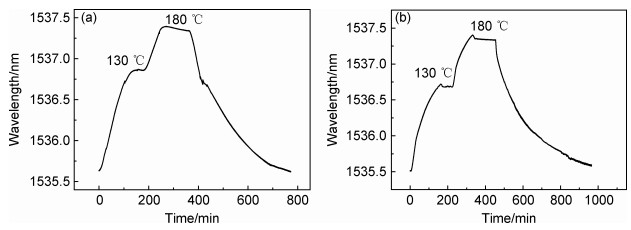

将FBG传感器埋入复合材料T型加筋板的三角填充区,利用光栅解调仪监测复合材料固化过程中FBG传感器波谱的中心波长变化(如图 7(a)所示)。随着固化温度的升高,FBG传感器的中心波长逐渐增大,在130 ℃恒温固化阶段,其中心波长基本保持不变;在130~180 ℃升温阶段,中心波长随着温度升高逐渐增大;在180 ℃恒温固化阶段,中心波长有少量减小;在固化后的降温阶段,传感器的中心波长逐渐降低;在温度降至100 ℃左右(固化工艺过程进行7 h左右),FBG传感器波长有振荡变化。

|

图 7 埋植于加筋板的FBG传感器中心波长 (a)固化过程;(b)热时效过程 Fig. 7 Center wavelength of FBG sensors embedded in stiffened composite panels (a)curing process; (b)thermal aging process |

在第一个升温及130 ℃恒温阶段,随温度升高树脂黏度逐渐降低呈黏流态,作用在FBG传感器上的应力也较小,FBG传感器的反射中心波长呈现正应变状态。在180 ℃恒温固化阶段,树脂发生交联反应,其分子呈现出三维网络结构,绝大多数热固性树脂都会在此时发生固化体积收缩,导致复合材料内部出现化学残余应力[22-23]。对于采用蒙皮筋条共固化成形的加筋板,加筋板的三角填充区会产生压应力[24]。在降温阶段,FBG传感器所表现出的反射中心波长的减小,主要来自于温度的降低。在100 ℃以上,复合材料尤其是树脂基体仍然处于受热膨胀状态,树脂的黏弹性可以起到松弛固化残余应力的作用,产生的热残余应力较小。由于纤维与树脂热膨胀系数不匹配以及固化后筋条填充区内产生的压应力,在温度降至100 ℃左右时,复合材料内部产生较明显的热残余应力,从而导致FBG传感器的中心波长发生振荡漂移。

针对同一个加筋板试样,按照相同的固化曲线放置于烘箱中进行热时效处理,FBG传感器波谱的中心波长变化如图 7(b)所示。从图中可见,在第一个升温及130 ℃恒温阶段,FBG传感器的中心波长逐渐增大,但在180 ℃恒温固化阶段过程中FBG传感器的中心波长保持基本不变。这主要是由于树脂基体在第一次固化过程已经完全固化,不再产生固化体积收缩,因而FBG传感器的中心波长保持不变,且在降温过程中FBG传感器的反射中心波长一直处于负应变状态,曲线并未出现振荡。

从图 7(b)中还可以看出,热时效过程中在130 ℃恒温和180 ℃恒温阶段,起始阶段中心波长有浮动。这主要是由于热时效过程中加筋板直接暴露于烘箱中,热量可以很快地传递到材料内部,由于热风循环烘箱温度偏差,导致FBG传感器的中心波长在升温阶段到保温阶段的前期会有一个小幅振荡。而在固化过程(见图 7(a))中由于加筋板表面有金属模具,此时热量还没完全传递到材料内部,FBG传感器中心波长则未出现小幅振荡现象。

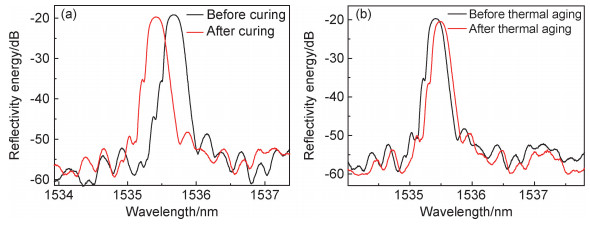

图 8为固化前后及热时效前后FBG传感器反射图谱。由图可见,固化前后及热时效前后FBG传感器的波谱形状均未发生变化,仅中心波长发生偏移,固化后FBG传感器的中心波长比固化前波长偏小0.252 nm,即固化过程中加筋板内部产生的残余压应变值为210 με,热时效处理后中心波长增加0.065 nm,释放了约50 με的残余压应变。究其原因,是在热时效过程中180 ℃恒温阶段,高温下树脂的黏弹性释放了复合材料内部的部分残余应力。

|

图 8 FBG传感器反射图谱 (a)固化前后;(b)热时效前后 Fig. 8 Reflection spectra of the FBG sensors (a)before and after curing process; (b)before and after thermal aging process |

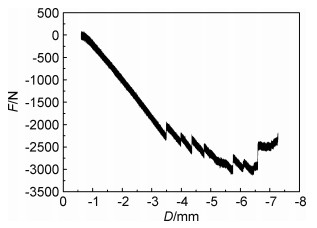

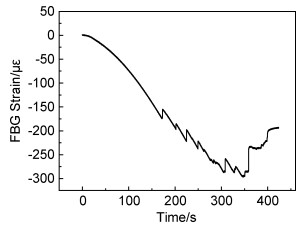

将FBG传感器埋植在复合材料加筋板三角填充区内,在位移控制状态下对试件施加准静态压缩载荷,直至加筋板蒙皮发生穿透破坏。准静态压缩过程中加筋板接触力F和压头位移D响应如图 9所示。由图可见,曲线在出现第一次跳跃点之前,接触力-压头位移曲线基本是线性的。当压缩时间约为171 s时,曲线出现一个较小的下降段,此时复合材料内部开始出现分层、开裂等损伤,复合材料层板的弯曲刚度下降,对应的接触力-压头位移曲线出现第一次跳跃。随后,接触力随着压头位移增加而增大,层压板内分层等损伤不断扩展,准静态压缩载荷曲线分别在压缩时间约201,224,249,307,327 s和350 s时出现小的跳跃。FBG传感器测得的应变变化如图 10所示。由图可见,在准静态压缩过程中,FBG传感器测得的应变变化曲线分别在压缩时间约171,201,224,249,307,327 s和350 s时出现下降段,变化趋势与接触力-压头位移曲线变化趋势基本一致,说明埋植于加筋板三角填充区的FBG传感器能够准确地实时监测加筋板在准静态压缩过程中的应变变化以及复合材料内部出现的分层、开裂等损伤状态。

|

图 9 准静态压缩过程中接触力-压头位移响应 Fig. 9 Displacement response of contact force-indenting point during quasi-static compression process |

|

图 10 准静态压缩过程中FBG测得的应变值 Fig. 10 Strain value measured by embedded FBG sensors in quasi-static compression process |

(1) 未埋值FBG传感器的复合材料加筋板与沿平行筋条方向引出FBG传感器的复合材料加筋板的压缩破坏载荷分别为286.7 kN和285.3 kN,两者基本相当,埋植FBG传感器未明显影响加筋壁板的力学性能。

(2) FBG传感器可以有效监测复合材料加筋板固化过程中的残余内应力;FBG传感器亦可用于监测固化后复合材料构件在热时效过程中的应变变化。固化前后及热时效前后FBG传感器的波谱形状均未发生变化,仅中心波长发生偏移。FBG传感器监测到固化过程中加筋板内部产生的残余压应变值为210 με,热时效处理后释放了约50 με的残余应变。

(3) 在准静态压缩过程中,FBG传感器测得的应变变化曲线与接触力-压头位移曲线变化趋势基本一致,埋植于加筋板三角填充区的FBG传感器能够准确地响应加筋板出现分层、开裂等损伤产生的应变变化。

| [1] |

朱炜垚, 许希武. 含低速冲击损伤复合材料层合板剩余压缩强度及疲劳性能试验研究[J]. 复合材料学报, 2012, 29(5): 171-172. ZHU W Y, XU X W. Experiment research on residual compressive strength and fatigue performance of composite laminates with low velocity impact damage[J]. Acta Materiae Composite Sinica, 2012, 29(5): 171-172. |

| [2] |

DIAMANTI K, SOUTIS C. Structural health monitoring techniques for aircraft composite structures[J]. Progress in Aerospace Sciences, 2010, 46(8): 342-352. DOI:10.1016/j.paerosci.2010.05.001 |

| [3] |

黄飞生, 周仕刚, 宫占锋, 等. 复合材料加筋层合板准静态压痕实验研究及数值分析[J]. 玻璃钢/复合材料, 2015(11): 42-46. HUANG F S, ZHOU S G, GONG Z F, et al. The test and full-range numerical analysis of composite stiffened laminates under static indentation force[J]. Fiber Reinforced Plastics/Composites, 2015(11): 42-46. DOI:10.3969/j.issn.1003-0999.2015.11.009 |

| [4] |

冯宇, 何宇廷, 邵青, 等. 航空复合材料加筋板压缩屈曲及后屈曲性能[J]. 航空动力学报, 2014, 29(12): 2905-2912. FENG Y, HE Y T, SHAO Q, et al. Buckling and post-buckling performance of aeronautic composite stiffened panel under compression[J]. Journal of Aerospace Power, 2014, 29(12): 2905-2912. |

| [5] |

邵青, 何宇廷, 张腾, 等. 复合材料加筋板低速冲击损伤及剩余压缩强度试验研究[J]. 复合材料学报, 2014, 31(1): 200-206. SHAO Q, HE Y T, ZHANG T, et al. Experimental research on low-velocity impact and residual compressive strength of composite stiffened panels[J]. Acta Materiae Compositae Sinica, 2014, 31(1): 200-206. |

| [6] |

SUH S S, HAN N L, YANG J M. Compression behavior of stitched stiffened panel with a clearly visible stiffener impact damage[J]. Composite Structures, 2003, 62(2): 213-216. DOI:10.1016/S0263-8223(03)00116-8 |

| [7] |

TAKEDA S, AOKI Y, NAGAO Y. Damage monitoring of CFRP stiffened panels under compressive load using FBG sensors[J]. Composite Structures, 2012, 94(3): 813-816. DOI:10.1016/j.compstruct.2011.02.020 |

| [8] |

FAGGIANI A, FALZON B G. Predicting low-velocity impact damage on a stiffened composite panel[J]. Composites: Part A, 2010, 41(6): 737-749. DOI:10.1016/j.compositesa.2010.02.005 |

| [9] |

SHRESTHA P, PARK Y, KIM C G. Low velocity impact localization on composite wing structure using error outlier based algorithm and FBG sensors[J]. Composites: Part B, 2017, 116: 298-300. DOI:10.1016/j.compositesb.2016.10.068 |

| [10] |

武湛君, 万里冰, 张博明, 等. 光纤光栅应变传感器监测复合材料层板疲劳过程[J]. 复合材料学报, 2004, 21(6): 75-78. WU Z J, WAN L B, ZHANG B M, et al. Fatigue process monitoring for composite laminates with fiber bragg grating[J]. Acta Materiae Composite Sinica, 2004, 21(6): 75-78. |

| [11] |

SHRESTHA P, KIM J H, PARK Y, et al. Impact localization on composite structure using FBG sensors and novel impact localization technique based on error outliers[J]. Composite Structures, 2016, 142: 263-270. DOI:10.1016/j.compstruct.2016.01.088 |

| [12] |

张泳安, 湛利华. 光纤光栅在先进复合材料固化成型研究中的应用[J]. 玻璃钢/复合材料, 2016(1): 86-90. ZHANG Y A, ZHAN L H. Application of fiber Bragg grating on cure process research of advanced composite[J]. Fiber Reinforced Plastics/Composites, 2016(1): 86-90. |

| [13] |

ANTONUCCI V, ESPOSITO M, RICCIARDI M R, et al. Strain monitoring of composite elements by fibre Bragg grating sensors during a quasi-static indentation[J]. Composites: Part B, 2014, 56: 34-41. DOI:10.1016/j.compositesb.2013.07.020 |

| [14] |

HU H X, LI S X, WANG J H, et al. Monitoring the gelation and effective chemical shrinkage of composite curing process with a novel FBG approach[J]. Composite Structures, 2017, 176: 187-194. DOI:10.1016/j.compstruct.2017.04.051 |

| [15] |

MULLE M, YUDHANTO A, LUBINEAU G, et al. Internal strain assessment using FBGs in a thermoplastic composite subjected to quasi-static indentation and low-velocity impact[J]. Composite Structures, 2019, 215: 305-316. DOI:10.1016/j.compstruct.2019.02.085 |

| [16] |

耿湘宜, 王静, 姜明顺, 等. 基于内埋光纤Bragg光栅传感器复合材料固化过程监测[J]. 复合材料学报, 2016, 33(8): 1615-1619. GENG X Y, WANG J, JIANG M S, et al. Monitoring of composite curing process based on embedded fiber Bragg grating sensors[J]. Acta Materiae Compositae Sinica, 2016, 33(8): 1615-1619. |

| [17] |

杨建良, 郭照华. 光纤网络用于监测复合材料结构状态的实验研究[J]. 无损检测, 2001, 23(4): 150-152. YANG J L, GUO Z H. Experimental study on testing the structural state of composite with fiber-optic array[J]. Non Destructive Testing, 2001, 23(4): 150-152. |

| [18] |

周玉敬, 宋昊, 刘刚, 等. 内埋光纤光栅的复合材料层压板拉伸应变研究[J]. 材料工程, 2012(9): 58-64. ZHOU Y J, SONG H, LIU G, et al. Tensile strain of composite laminates using embedded fiber Bragg grating sensors[J]. Journal of Materials Engineering, 2012(9): 58-64. |

| [19] |

刘刚, 张斌, 周玉敬, 等. 内埋光纤光栅碳纤维增强复合材料层压板力学性能及拉伸应变的监测[J]. 玻璃钢/复合材料, 2014(7): 16-22. LIU G, ZHANG B, ZHOU Y J, et al. Study for mechanical properties of the composite laminates embedded with the optical fibers[J]. Fiber Reinforced Plastics/Composites, 2014(7): 16-22. |

| [20] |

赵海涛, 张博明, 武湛君, 等. 光纤光栅智能复合材料基础问题研究[J]. 传感器与微系统, 2007, 26(12): 27-28. ZHAO H T, ZHANG B M, WU Z J, et al. Infrastructure study for optical fiber grating in smart composite materials[J]. Transducer and Microsystem Technologies, 2007, 26(12): 27-28. |

| [21] |

高琳琳, 王庆林, 王晓霞, 等. 纤维复合材料层合板内埋光纤光栅传感器的保护技术[J]. 复合材料学报, 2016, 33(11): 2485-2486. GAO L L, WANG Q L, WANG X X, et al. Protection technology of optical fiber grating sensors embedded in fiber composite laminates[J]. Acta Materiae Compositae Sinica, 2016, 33(11): 2485-2486. |

| [22] |

常新龙, 何相勇, 周家丹, 等. FBG传感器在复合材料固化监测中的应用[J]. 传感技术学报, 2010, 23(5): 748-752. CHANG X L, HE X Y, ZHOU J D, et al. Application of fiber Bragg grating sensor in cure monitoring of composite[J]. Chinese Journal of Sensors and Actuators, 2010, 23(5): 748-752. |

| [23] |

BOATENG E K G, SCHUBEL P, UMER R. Thermal isolation of FBG optical fibre sensors for composite cure monitoring[J]. Sensors and Actuators: A, 2019, 287: 158-167. |

| [24] |

CHEN Z L, WANG Q L, WANG X X, et al. Size sensitivity of residual stress and deformation in co-curing process of T-stiffened composite skin assembly[J]. Journal of Reinforced Plastics and Composite, 2020, 38(19): 1-10. |

2021, Vol. 49

2021, Vol. 49