文章信息

- 张天刚, 姚波, 张志强, 刘亚楠, 薛鹏

- ZHANG Tian-gang, YAO Bo, ZHANG Zhi-qiang, LIU Ya-nan, XUE Peng

- Ni-石墨含量对TC4钛合金表面自润滑耐磨熔覆层组织与摩擦学性能的影响

- Effect of Ni-graphite content on microstructure and tribological properties of self-lubricating wear-resistant cladding layer on TC4 titanium alloy surface

- 材料工程, 2021, 49(10): 104-115

- Journal of Materials Engineering, 2021, 49(10): 104-115.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.001158

-

文章历史

- 收稿日期: 2020-12-18

- 修订日期: 2021-05-13

2. 哈尔滨工业大学 机电工程学院, 哈尔滨 150001;

3. 中国民航大学 工程技术训练中心, 天津 300300

2. School of Mechatronics Engineering, Harbin Institute of Technology, Harbin 150001, China;

3. Engineering Techniques Training Center, Civil Aviation University of China, Tianjin 300300, China

TC4钛合金是航空发动机常用的一种重要结构材料,其密度低、比强度高,在减轻发动机质量、提升航空发动机瞬态响应等方面发挥了重要作用[1-3]。但TC4钛合金摩擦因数高,在气流冲蚀、高速气动载荷等摩擦副环境较为苛刻的工况下,其服役安全性难以得到有效保证,因此提升TC4钛合金表面综合力学性能是民航安全领域普遍关注的重要课题[4-5]。

目前,激光熔覆已经普遍用于TC4钛合金表面复合功能涂层的制备,并取得了良好的效果[6-8],如张天刚等[8]通过同轴送粉激光熔覆技术在TC4钛合金表面制备的Ti2SC-Ti2Ni镶嵌结构相自润滑耐磨涂层,使TC4钛合金表面减摩、耐磨性能得到了显著提升。石墨属于P63/mmc六方晶系,具有典型的层状结构特征,相比MoS2, WS2等层状结构润滑剂来说,石墨的化学稳定性和耐高温性更优;h-BN同样是一种常用层状润滑剂,与石墨具有相似的晶体结构(六方晶系)及物化性能,但石墨熔点[9](3652 ℃)更高,且石墨溶解后提供的C溶质是制备增强涂层的优良原位合成元素。因此,石墨常被用于钛合金、镍基合金等多种合金材料表面自润滑耐磨熔覆层的制备,并取得了良好的应用效果[10-12]。目前,在TC4钛合金表面以石墨或镍包石墨作为材料体系的激光熔覆层制备中,石墨作为添加剂的目的主要是原位增强相的合成以及石墨润滑相的保留。Zhang等[13]在TC4钛合金表面制备了B4C+石墨耐磨功能熔覆层,结果表明,石墨溶解后原位合成了TiC增强相,涂层的强度和力学性能显著提升。张年龙等[14]采用激光技术在TC4钛合金表面预置B4C和石墨混合粉末制备了含石墨的自润滑耐磨涂层,结果表明,涂层中部分石墨溶解与Ti元素合成了TiC陶瓷相,保留的石墨作为润滑剂有效降低了涂层的摩擦因数。以上研究证明,石墨可同时作为耐磨熔覆层和自润滑耐磨熔覆层制备的有效添加剂,但石墨在上述两类功能涂层中的溶解和作用机理以及析出和保留机制有待进一步研究和明确。

综上所述,为了在TC4钛合金表面成功制备出石墨自润滑耐磨激光熔覆层,本工作通过同轴送粉激光熔覆技术分别制备了添加25%(质量分数,下同), 35%和45%Ni-石墨(镍包石墨)的Ni60/TC4/Ni-石墨复合功能涂层,系统研究了涂层组织、相结构关系及涂层摩擦学性能,旨在为TC4钛合金在航空领域的安全应用拓展提供一定的理论与实验依据。

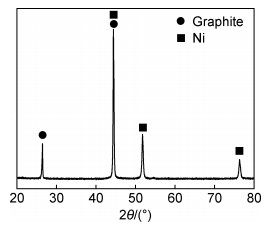

1 实验材料与方法 1.1 实验材料实验基材选用TC4钛合金,切制尺寸为60 mm×40 mm×10 mm的待熔覆试块,将待熔覆试块置于无水乙醇中超声波清洗5 min,清洗后将试块进行表面喷砂处理,置于真空箱中待用。实验熔覆材料体系设计方案见表 1,熔覆材料粉末SEM形貌如图 1所示。为满足同轴送粉激光熔覆的送粉连续性要求,TC4, Ni60和Ni-石墨均须采用流动性较好的球形或类球形合金粉末,粒度控制在30~105 μm之间,其中TC4粉末粒度约为45~105 μm,Ni60粉末粒度约为40~100 μm,Ni-石墨粉末粒度约为30~100 μm,TC4, Ni60粉末的化学成分如表 2所示;本实验所使用的Ni-石墨(中国金属冶金研究总院提供)是一种核壳结构的复合粉体材料,粉体内部形貌如图 1(d)所示,黑色石墨颗粒表面包覆了一层灰白色镍壳,化学成分为75%Ni+25%C,图 2为Ni-石墨粉末XRD图谱。将按比例配制的熔覆粉末置于混粉机中机械混合1 h(转速为200 r/min),熔覆前将混合好的粉末置于真空干燥箱中恒温(80 ℃)干燥10 h待用。

| Coating | Composition of the cladding materials |

| 25%Ni-graphite | 30%TC4+45%Ni60+25%Ni-graphite |

| 35%Ni-graphite | 30%TC4+35%Ni60+35%Ni-graphite |

| 45%Ni-graphite | 30%TC4+25%Ni60+45%Ni-graphite |

|

图 1 熔覆材料粉末形貌 (a)TC4; (b)Ni60; (c)Ni-石墨; (d)Ni-石墨内部形貌 Fig. 1 Morphologies of cladding material powders (a)TC4; (b)Ni60; (c)Ni-graphite; (d)internal morphology of Ni-graphite |

| Material | Al | V | Fe | C | Cr | N | O | B | Si | Ni | Ti |

| TC4 | 6.36 | 4.06 | 0.05 | 0.0112 | 0.077 | Bal | |||||

| Ni60 | ≤17.0 | 1.0-2.0 | 14-18 | 2.5-4.5 | 3.5-4.5 | Bal |

|

图 2 Ni-石墨粉末X射线衍射图谱 Fig. 2 XRD pattern of Ni-graphite powder |

熔覆采用TruDisk 4002光纤激光器,工艺参数如表 3所示。将熔覆后的涂层沿垂直激光扫描方向切制为10 mm×10 mm×10 mm的金相试样,镶样、磨抛处理后用HF∶HNO3∶H2O=1∶1∶20(体积比)的混合溶液进行腐蚀,腐蚀时间15 s。借助相关实验设备对涂层物相组成、宏微观组织、微区元素分布、显微硬度及摩擦磨损性能进行表征,具体表征方法见表 4。

| Laser power/W | Laser scanning speed/(mm·min-1) | Beam diameter/mm | Powder feeding rate/(r·min-1) | Discharge of powder gas/(L·min-1) | Shielding gas flow/(L·min-1) | Laser focal length/mm | Overlapping ratio/% |

| 1100.0 | 400.0 | 3.0 | 1.4 | 7.0 | 11.0 | 16.0 | 50.0 |

| No | Characterization method | Testing equipment | Testing parameter |

| 1 | Phase composition | X’Pert-Pro MPD X-ray diffraction | Scanning velocity: 6 (°)/min; diffraction range: 20°-80° |

| 2 | Macro morphology and microstructure | Hitachi S-3000 N scanning electron microscope | |

| 3 | Element composition | Oxford INCAPentaFET-x3 energy dispersive spectrometry | |

| 4 | Micro-region element distribution | EPMA-8050G electron probe micro-analyzer | |

| 5 | Microhardness distribution | THV-1MDT microhardness tester | Test load: 5 N; load-dwell time: 12 s; vertical test space: 0.15 mm |

| 6 | Friction and wear property | RTEC MFT-5000 tribometer | Normal load: 50 N; counterpart: 6 mm WC ball; sliding speed: 0.03 m/s; sliding time: 300 s |

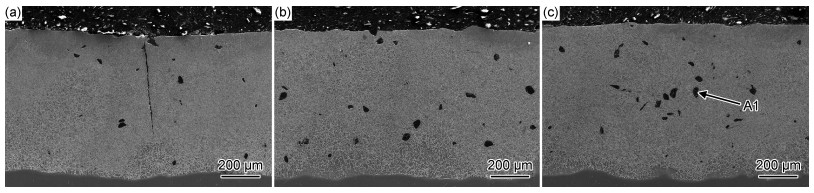

图 3为Ni-石墨含量分别为25%, 35%和45%涂层表面渗透着色(DPT-5着色渗透探伤剂)探伤图,图 4为沿熔覆方向切割,Ni-石墨含量分别为25%, 35%和45%涂层横截面低倍SEM形貌图。从图 3可以看出,25%Ni-石墨涂层裂纹数量最多,密度最大,横向、纵向裂纹交错生长,形成了网格状分布特点。这主要是由于添加25%Ni-石墨熔覆材料体系中Ni60占比较大,大量研究表明[15-16],Ni60含量增加会显著增加TC4钛合金表面熔覆层宏微观裂纹缺陷数量;而当Ni-石墨含量为45%时,图 4(c)中出现了明显的A1相团聚偏析,说明此时熔池的对流搅拌程度不够,固-液相未达到有效的相平衡,导致涂层裂纹增多。

|

图 3 不同Ni-石墨含量涂层表面渗透探伤图 (a)25%; (b)35%; (c)45% Fig. 3 Penetration inspection charts of coatings with different Ni-graphite contents (a)25%; (b)35%; (c)45% |

|

图 4 不同Ni-石墨含量涂层横截面SEM形貌 (a)25%; (b)35%; (c)45% Fig. 4 Cross-section SEM morphologies of coatings with different Ni-graphite contents (a)25%; (b)35%; (c)45% |

从图 4可以看出,三种不同Ni-石墨添加量涂层中均出现了黑色球状或类球状相A1,其中25%Ni-石墨涂层存在明显的裂纹缺陷,A1相数量较少,主要分布在涂层中上部区域,分布均匀性较差;35%Ni-石墨涂层A1相数量明显增加,分布均匀性较好,未发现裂纹和孔隙;45%Ni-石墨涂层A1相数量较25%Ni-石墨涂层有所增加,无明显缺陷,但A1相分布不均,存在局部团聚现象。

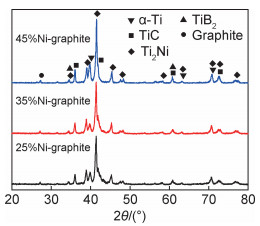

2.2 涂层物相分析图 5为涂层XRD检测结果。可以看出,三种不同含量Ni-石墨涂层反应析出物均相同,主要包括Ti2Ni, TiC, TiB2和基体α-Ti,此外,在2θ=26.5°峰位处可见石墨相,说明涂层中石墨自润滑相得到了有效保留[17]。TiC, TiB2属于典型的陶瓷增强相,硬度较高(分别约2800, 3000HV)[18],有助于提升涂层耐磨性;而三种涂层XRD结果中金属间化合物Ti2Ni的峰值均为最高,说明涂层中Ti2Ni含量最大,Ti2Ni同属涂层增强相,硬度(约700HV)[19]低于TiC, TiB2,但其脆性特征明显,不利于涂层成形质量的改善与提升,因此,大量Ti2Ni的形成是导致上述三种涂层均出现不同程度裂纹缺陷的原因之一[20-22]。

|

图 5 不同Ni-石墨含量涂层的X射线衍射图谱 Fig. 5 XRD patterns of the coatings with different Ni-graphite contents |

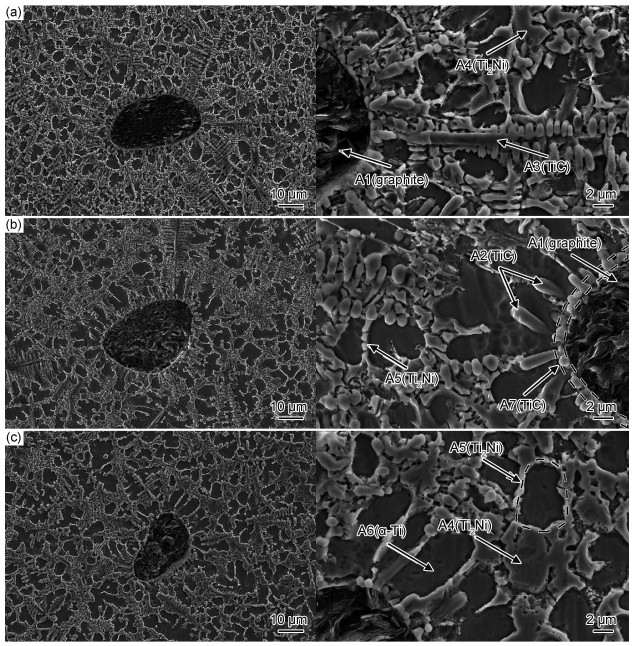

图 6(a), (b), (c)分别是Ni-石墨添加量为25%, 35%和45%的涂层中部组织SEM图。可以看出,涂层中主要包括黑色球状相A1,部分垂直于A1表面生长的棒状相A2,粗大枝晶状相A3,不规则块状相A4,晶界组织A5和基体相A6,值得注意的是黑色球状相A1外围附着了明显的包裹层(A7相)。分别对上述各物相进行EDS检测分析,检测结果如表 5所示,其中黑色球状相A1内部只含C元素;棒状相A2、枝晶状相A3和包裹层A7主要由Ti和C组成,原子比接近1∶1;不规则块状相A4和晶界组织A5主要由Ti和Ni构成,原子比接近2∶1;涂层基体相A6中Ti含量大于55%。结合XRD测试结果可知,A1相为石墨,A2, A3和A7相为TiC,A4和A5为Ti2Ni,基体相A6为α-Ti。

|

图 6 不同Ni-石墨含量涂层中部微观组织SEM形貌 (a)25%; (b)35%; (c)45% Fig. 6 SEM morphologies of middle microstructure of coatings with different Ni-graphite contents (a)25%; (b)35%; (c)45% |

| Phase | Ti | C | Al | V | Ni | Si | Cr |

| A1 | - | 100.00 | - | - | - | - | - |

| A2 | 52.29 | 47.71 | - | - | - | - | - |

| A3 | 53.01 | 46.99 | - | - | - | - | - |

| A4 | 57.06 | 9.87 | 5.07 | - | 26.84 | - | 1.16 |

| A5 | 51.22 | 10.09 | 5.78 | 2.57 | 27.04 | 1.45 | 1.85 |

| A6 | 55.23 | 22.45 | 8.70 | 3.66 | 7.68 | - | 2.28 |

| A7 | 52.52 | 45.41 | 1.41 | - | 0.66 | - | - |

在高能激光作用下,本实验三种材料体系均形成了富Ti的熔池环境,根据上述检测分析结果可以推断,熔池中主要发生的合成反应如下[23]:

|

(1) |

|

(2) |

|

(3) |

熔池中部分石墨溶解后提供的C元素在富Ti环境中与Ti元素合成了大量陶瓷增强相TiC,从涂层的组织结构来看,TiC在涂层中主要以三种形态分布,第一种是树枝晶状TiC,这是TiC常见的反应析出形式,主要与TiC的晶体结构和热力学条件密切相关,TiC为典型的NaCl对称晶体结构,熔池中反应合成的初晶TiC通常以等轴球形颗粒析出,由于TiC液相线斜率过大,因此随着熔池温度的逐步降低,TiC将产生明显的成分过冷现象,最终生长成为粗大树枝晶状相[24];第二种是石墨表面附着的TiC包覆层,这主要是由石墨在富Ti熔池中暴露形成,Ti原子在石墨表面扩散形成TiC包覆层后,附近熔池将出现贫C富Ti的特征环境,导致TiC难以长大,最终以等轴初晶形式在石墨表面铺展包覆;此外,一旦石墨表面TiC包覆层生成,由于石墨导热性极好,且垂直于石墨表面方向散热最快,所以垂直于TiC包覆层方向部分初晶TiC将择优形成柱状晶,也就是涂层中TiC的第三种形态。涂层中Ti2Ni的大量合成源于Ni60和石墨的Ni包覆层熔融后提供的大量Ni元素与Ti反应,Ti2Ni在涂层中通常以晶界组织和不规则块状相形式存在,其脆性特征将增加涂层沿晶界开裂风险,增大涂层开裂敏感性[20-22]。由于熔池中B元素主要由Ni60(B质量分数 < 4.5%)提供,因此TiB2合成量较小,在涂层中暂未发现明显特征相。

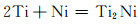

2.4 涂层EPMA分析为了进一步对涂层组织进行详细表征,揭示涂层中各类析出相的形成特点和分布规律,实验采用电子探针(EPMA)对涂层微区进行了检测分析,如图 7所示。从图 7(a), (b)可以看出,石墨外围区域Ti, C元素主要以树枝晶形式存在,石墨表面区域Ti, C元素形成了包覆层和少量垂直于石墨表面生长的柱状晶,这与TiC的SEM表征结果一致;从图 7(a), (c)可以看出,在富Ti环境下B元素主要以短棒状和少量颗粒状形式存在,且含量较低,结合XRD检测结果可判定为TiB2特征相;图 7(a), (d)表明Ti, Ni元素在涂层中主要以晶界和不规则块状体形式存在,结合XRD检测结果可判定为Ti2Ni,这与SEM表征结果一致;图 7(a), (e), (f), (g)显示除少量Cr元素在石墨表面偏析外,大部分Cr, Al和V元素与Ti元素的分布规律一致,结合XRD和EDS检测结果分析可知,Cr, Al和V为基体α-Ti固溶元素,可对涂层起到固溶强化作用。从背散射图 7(h)可以发现,Ti2Ni在涂层中分布均匀,且与TiC在涂层中形成了依附交错生长的结构特点,构成了TiC-Ti2Ni复合结构相,但TiC-Ti2Ni复合相界面错配关系有待进一步研究。

|

图 7 35%Ni-石墨涂层微区元素分析结果 (a)Ti;(b)C;(c)B;(d)Ni;(e)Cr;(f)Al;(g)V;(h)BSE形貌 Fig. 7 Element analysis results of micro area of 35% Ni-graphite coating (a)Ti; (b)C; (c)B; (d)Ni; (e)Cr; (f)Al; (g)V; (h)backscattered electron morphology |

上述实验现象为本实验体系熔覆层引入了两个重要关注点,第一是石墨表面附着的TiC包覆层,如果该包覆层与石墨形成了共格或半共格错配关系,那么TiC包覆层将可有效抑制石墨在高温熔池中的进一步溶解,使涂层有效保留石墨相,从而实现涂层的自润滑减摩功效,也为该类涂层的研发与制备提供了重要的研究思路;第二是TiC, Ti2Ni若在涂层中形成TiC-Ti2Ni共格或半共格复合生长相,则将有效避免脆性相Ti2Ni在涂层中的团聚偏析,降低涂层开裂风险;因此,为了进一步探究石墨与TiC, TiC与Ti2Ni的依附生长关系,本工作采用Bramfitt提出的二维点阵错配度来分析计算石墨-TiC, TiC-Ti2Ni之间的晶格界面错配度,在石墨与TiC关系中,未溶解的石墨为形核基底,TiC包覆层为形核相;TiC与Ti2Ni关系中,高熔点TiC为形核基底,Ti2Ni为形核相。Bramfitt提出的二维点阵错配度δ定义如下[25]:

|

(4) |

式中:(hkl)s为基底的低指数晶面;[uvw]s为(hkl)s的低指数晶向;d[uvw]s为[uvw]s晶向的原子间距;(hkl)n为结晶相的低指数晶面;[uvw]n为(hkl)n的低指数晶向;d[uvw]n为[uvw]n晶向的原子间距;θ为[uvw]s和[uvw]n低指数晶向夹角;i表示低指数晶面上三个低指数晶向的第i个。

石墨、TiC和Ti2Ni的晶格参数[26-28]如表 6所示。为了获得石墨与TiC, TiC与Ti2Ni原子之间的最佳界面匹配关系,两者间的错配度计算应选择低指数晶面,经过面网密度计算可知石墨低指数晶面为(1010),TiC低指数晶面为(110)和(111),Ti2Ni低指数晶面为(111)。计算得到的石墨-TiC, TiC-Ti2Ni原子之间二维点阵错配度结果如表 7所示。

| Crystal | Space group | Crystal system | Lattice constant/nm | ||

| a | b | c | |||

| Graphite | P63/mmc | Hexagonal | 0.2460 | 0.2460 | 0.6704 |

| TiC | Fm-3m | Cubic | 0.4327 | 0.4327 | 0.4327 |

| Ti2Ni | Fd-3m | Cubic | 1.1319 | 1.1319 | 1.1319 |

| (1010)Graphite//(110)TiC | (111)TiC//(111)Ti2Ni | |||||||||||

| [uvw]s | [uvw]n | θ/(°) | ds/nm | dn/nm | δ/% | [uvw]s | [uvw]n | θ/(°) | ds/nm | dn/nm | δ/% | |

| [0001] | [110] | 0 | 0.3356 | 0.3060 | 11.5 | [101] | [011] | 0 | 0.3058 | 0.3025 | 1.19 | |

| [1211] | [111] | 1 | 0.4163 | 0.3748 | 11.5 | [110] | [112] | 0 | 0.5297 | 0.5224 | 1.19 | |

| [1210] | [001] | 0 | 0.2464 | 0.2164 | 11.5 | [112] | [101] | 0 | 0.3058 | 0.3025 | 1.19 | |

上述计算结果表明,石墨的(1010)晶面和TiC的(110)晶面间的二维点阵错配度为11.5%,TiC的(111)晶面与Ti2Ni的(111)晶面错配度为1.19%。根据二维点阵错配度理论,当错配度δ处于0~6%区间时,异质形核相两晶面处于共格错配关系;当错配度δ处于6%~12%区间时,异质形核相两晶面处于半共格错配关系;当错配度δ>12%时,两相异质形核将无法形成,且错配度数值越接近0,形核相与基底相异质形核需要的能量越低,相界结合更为紧密和牢固[29]。

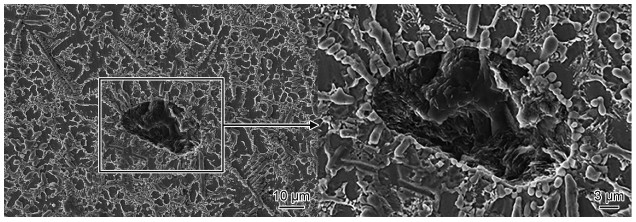

从上述分析可知,由于石墨与TiC的错配度值接近12%,属于临近失效的异质形核生长关系,因此石墨表面附着的TiC包覆层稳定性较差,在熔池强烈循环搅拌过程中,将导致部分包覆于石墨外表面的TiC层脱落,甩落到周围的熔液中,但裸露的石墨表面仍处于富Ti熔池环境下,因此石墨表面会再次形成TiC包覆层,上述过程的循环往复将导致石墨颗粒在熔池中不断被消耗。图 8是35%Ni-石墨涂层捕捉到的一个石墨相SEM图片,可以看出,TiC包覆层在石墨相的左下方区域出现了部分缺口,并未形成完整的包覆结构,这可能是TiC与石墨晶面错配不稳定造成的结果;在熔池中循环滚动的石墨表面不断甩落TiC,有助于提升TiC在涂层中的分布均匀性,甩落后的TiC在熔池中拥有足够的生长空间和溶质条件,最终将形成粗大树枝晶状相,因此图 7(h)显示TiC树枝晶围绕石墨呈均匀弥散分布状态;随着熔池温度的进一步降低,当满足Ti2Ni的反应析出条件时,由于Ti2Ni与TiC之间满足共格错配关系,因此Ti2Ni将以TiC为形核基底形核长大,形成TiC-Ti2Ni复合结构相,这样的优势在于:TiC一方面细化了Ti2Ni组织;另一方面,弥散分布的TiC树枝晶增加了Ti2Ni在涂层中的分布均匀性,这也解释了图 7(h)中Ti2Ni分布均匀且与TiC交错生长的规律特点。

|

图 8 35%Ni-石墨涂层中部TiC包覆石墨SEM图 Fig. 8 SEM images of TiC coated graphite in the middle of 35% Ni-graphite coating |

综上所述,本实验材料体系形成的富Ti熔池中,石墨表面的TiC包覆层对石墨有一定的缓解溶解作用,但石墨与TiC结合界面错配关系稳定性较差,如果石墨添加量不足或熔池停留时间过长,石墨相则难以作为固体自润滑剂有效保留于涂层中。

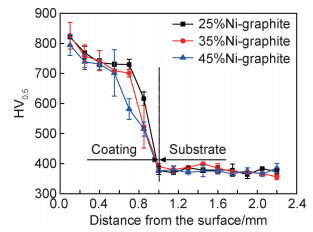

2.5 涂层显微硬度图 9为三种添加不同比例Ni-石墨涂层横截面硬度打点分布图。可以看出,三种涂层硬度整体呈下降趋势,由于熔覆过程中送粉气和保护气对熔池表面的激冷作用,导致三种涂层的表面硬度均达到了最高值,约在790~830HV0.5之间。25%, 35%和45%Ni-石墨涂层平均显微硬度分别为733.8, 709.6HV0.5和676.9HV0.5,较TC4基材(376.5HV0.5)分别提升了1.95, 1.88倍和1.80倍。随着Ni-石墨添加量的增加,涂层平均显微硬度逐渐降低,这主要归因于:(1)Ni60含量增加可显著提升涂层硬度[30],25%Ni-石墨涂层的Ni60添加量最多,因此涂层硬度最大;(2)研究表明,复合材料的硬度、强度等力学性能随石墨含量的增加而降低[31];(3)Ni, Al, Cr, V等合金元素固溶于基体相中可对涂层起到固溶强化作用,且固溶合金元素数量越多,固溶效果越显著,涂层硬度越高。分别对三种涂层基体相进行EDS分析(见表 8),可以看出,随着Ni-石墨添加量的增加,涂层基体相中固溶的合金元素数量逐渐减少,因此涂层硬度逐渐降低。

|

图 9 不同Ni-石墨含量涂层横截面显微硬度分布曲线 Fig. 9 Microhardness distribution curves of cross-section of coatings with different Ni-graphite contents |

| Coating | Ti | C | Al | V | Ni | Cr |

| 25%Ni-graphite | 50.88 | 22.40 | 9.42 | 3.48 | 9.55 | 4.27 |

| 35%Ni-graphite | 53.04 | 22.68 | 8.54 | 3.27 | 9.09 | 3.38 |

| 45%Ni-graphite | 55.23 | 22.45 | 8.70 | 3.66 | 7.68 | 2.28 |

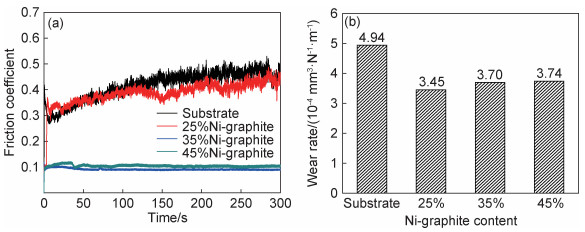

图 10为涂层与基材的摩擦因数曲线和磨损率。从图 10(a)可以看出,25%, 35%, 45%Ni-石墨涂层和基材平均摩擦因数分别为0.41, 0.09, 0.10和0.46。其中25%Ni-石墨涂层摩擦因数较基材有所降低,但波动依然明显,这主要是由于25%Ni-石墨涂层中石墨含量较少,对磨过程中石墨未得到及时供给,随着摩擦磨损的进行,润滑膜无法循环再生,涂层表面未形成连续有效的润滑膜,导致摩擦因数虽有下降,但仍表现出强烈的波动特性。随着Ni-石墨含量的增加,当Ni-石墨添加量达到35%时,涂层摩擦因数最低(0.09), 较基材大幅度下降,降幅约80.4%,波幅近直线特征分布,主要原因是涂层中石墨含量充裕且分布均匀,挤压摩擦形成的平稳连续石墨润滑膜有效填充至涂层表面,促使涂层摩擦因数大幅度下降,波幅显著降低;当Ni-石墨含量增至45%时,由于涂层中石墨含量过多,在涂层中形成了石墨偏析团,涂层在对磨过程中形成了黏弹阻力[32],因此,相比35%Ni-石墨涂层来说,45%Ni-石墨涂层摩擦因数出现小幅度上升和波动。从图 10(b)可以看出,25%, 35%和45%Ni-石墨涂层磨损率分别为3.45×10-4, 3.70×10-4 mm3· N-1·m-1和3.74×10-4 mm3·N-1·m-1,较基材(4.94×10-4 mm3·N-1·m-1)分别下降了约30.2%, 25.1%和24.3%,与基材相比,三种不同Ni-石墨添加量涂层耐磨性能均得到有效提升。

|

图 10 不同Ni-石墨含量涂层和基材的摩擦因数(a)与磨损率(b) Fig. 10 Friction coefficients (a) and wear rates (b) of the coatings with different Ni-graphite contents and substrate |

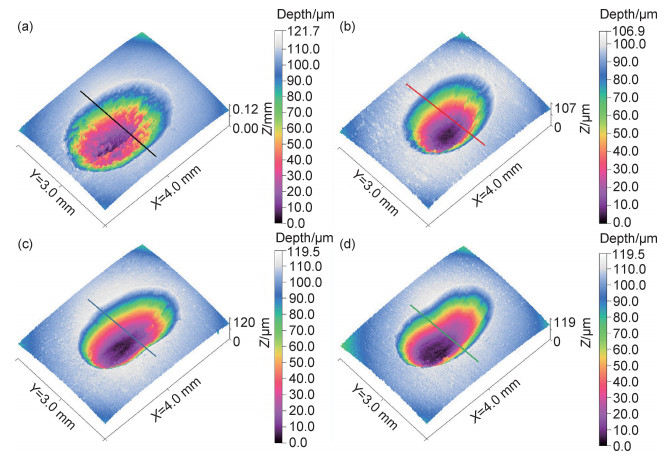

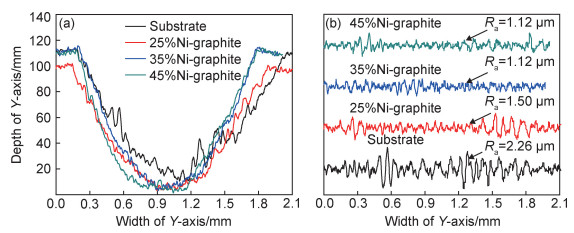

图 11与图 12为TC4基材与涂层磨损表面白光干涉检测结果。其中图 12(a)为图 11中涂层与基材磨损表面沿Y轴横截面轮廓曲线,图 12(b)为涂层与基材磨损表面粗糙度,可以看出,25%Ni-石墨涂层磨损表面粗糙度较基材下降了约33.6%,磨损表面凸峰和凹坑特征较基材明显减少;35%Ni-石墨涂层和45%Ni-石墨涂层磨损表面粗糙度相等,较基材下降了50.4%,磨损表面平整度较25%Ni-石墨涂层进一步提升,其中35%Ni-石墨涂层磨损表面粗糙度振幅范围波动最小,因此为磨损表面平整度最优涂层。以上实验结果表明:虽然45%Ni-石墨涂层引入材料体系中的Ni-石墨颗粒更多,但减摩性能并未得到进一步改善,这主要是因为涂层中石墨润滑相数量过多而导致了团聚偏析(见图 4(c)),不仅加剧了减摩性能波动,同时也增加了涂层开裂风险(见图 3(c))。

|

图 11 不同Ni-石墨含量涂层和基材磨损表面白光形貌 (a)TC4基材;(b)25%;(c)35%;(d)45% Fig. 11 White light morphologies of the worn surface of the coatings with different Ni-graphite contents and substrate (a)TC4 substrate; (b)25%; (c)35%; (d)45% |

|

图 12 不同Ni-石墨含量涂层与基材磨损轮廓(a)和粗糙度(b) Fig. 12 Wear profiles (a) and roughness (b) of the coatings with different Ni-graphite contents and substrate |

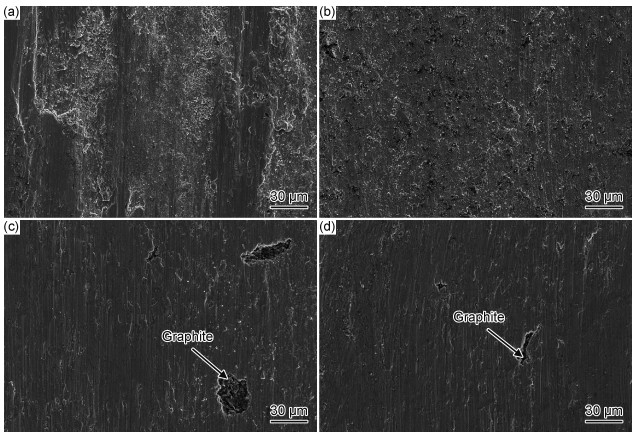

图 13为涂层和TC4基材磨损表面SEM形貌。可以看出,TC4基材磨损表面出现了大面积磨损剥落和塑性变形,粗大的磨损犁沟贯穿涂层磨损表面,磨损机理为黏着磨损;25%Ni-石墨涂层磨损表面磨损剥落现象明显改善,除局部出现少许塑性变形外,大量颗粒状磨屑分布于磨损表面,磨粒磨损特征明显;35%Ni-石墨和45%Ni-石墨涂层磨损表面出现了大量平行排布的细长划痕,磨损剥落和塑性变形特征消失,未出现大面积磨屑堆砌现象,经EDS检测,裸露于磨损表面的黑色不规则块状物为石墨自润滑相,由此可见,35%Ni-石墨和45%Ni-石墨涂层生成了石墨嵌入式磨损表面,形成了典型的自润滑耐磨涂层,在此条件下,当对磨球在涂层表面挤压并往复滑动时,石墨润滑相将被对磨球碾展挤出并附着于涂层和对磨球表面,将涂层与对磨球之间的硬质干摩擦变为润滑膜与润滑膜之间的滑动摩擦,因此,涂层摩擦因数大幅度降低,有效防止了涂层因对磨球碾压而形成的崩损剥离,磨损机制为轻微的磨粒磨损。

|

图 13 基材和不同Ni-石墨含量涂层磨损形貌 (a)TC4基材;(b)25%;(c)35%;(d)45% Fig. 13 Worn morphologies of the substrate and coatings with different Ni-graphite contents (a)TC4 substrate; (b)25%; (c)35%; (d)45% |

(1) 在TC4表面制备了25%, 35%和45%Ni-石墨添加的TC4/Ni60/Ni-石墨自润滑耐磨复合涂层,不同含量Ni-石墨涂层生成相相同,主要包括TiC, TiB2, Ti2Ni, 石墨以及基体α-Ti,其中35%Ni-石墨涂层成形质量最优。

(2) 不同含量Ni-石墨涂层中均形成了TiC包裹石墨的半共格复合结构相和TiC, Ti2Ni交错生长的共格复合结构相;半共格TiC包覆层可缓解熔池中石墨颗粒的溶解,TiC-Ti2Ni复合结构相有效细化了Ti2Ni组织,增加了Ti2Ni分布均匀性,降低了涂层开裂风险。

(3) 涂层中随着Ni-石墨含量的增大,涂层平均显微硬度呈逐渐下降趋势,其中25%Ni-石墨涂层平均显微硬度最高,较基材提升约1.95倍;45%Ni-石墨涂层平均显微硬度最低,较基材提升约1.80倍;涂层中Ni-石墨的加入均可有效降低涂层摩擦因数,其中35%Ni-石墨涂层摩擦因数最低(0.09),较基材降幅约80.4%,且磨损表面平整度最优,减摩性能最好;不同含量Ni-石墨涂层磨损机制均为磨粒磨损。

| [1] |

ZHANG T G, ZHUANG H F, ZHANG Q, et al. Influence of Y2O3 on the microstructure and tribological properties of Ti-based wear-resistant laser-clad layers on TC4 alloy[J]. Ceramics International, 2020, 46(9): 13711-13723. DOI:10.1016/j.ceramint.2020.02.159 |

| [2] |

谭金花, 孙荣禄, 牛伟, 等. TC4合金激光熔覆材料的研究现状[J]. 材料导报, 2020, 34(15): 15132-15137. TAN J H, SUN R L, NIU W, et al. Research status of TC4 alloy laser cladding materials[J]. Materials Reports, 2020, 34(15): 15132-15137. DOI:10.11896/cldb.19050077 |

| [3] |

周仲炎, 庄宿国, 杨霞辉, 等. Ti6Al4V合金激光原位合成自润滑复合涂层高温摩擦学性能[J]. 材料工程, 2019, 47(3): 101-108. ZHOU Z Y, ZHUANG S G, YANG X H, et al. High temperature tribological properties of laser in-situ synthesized self-lubricating composite coating on Ti6Al4V alloy[J]. Journal of Materials Engineering, 2019, 47(3): 101-108. |

| [4] |

REVANKAR G D, SHETTY R, RAO S S, et al. Wear resistance enhancement of titanium alloy (Ti-6Al-4V) by ball burnishing process[J]. Journal of Materials Research and Technology, 2017, 6(1): 13-32. DOI:10.1016/j.jmrt.2016.03.007 |

| [5] |

WANG Y, LIU X B, LIU Y F, et al. Microstructure and tribological performance of Ni60-based composite coatings on Ti6Al4V alloy with different Ti3SiC2 ceramic additions by laser cladding[J]. Ceramics International, 2020, 46(18): 28996-29010. DOI:10.1016/j.ceramint.2020.08.071 |

| [6] |

LIU Y N, SUN R L, NIU W, et al. Effects of CeO2 on microstructure and properties of TiC/Ti2Ni reinforced Ti-based laser cladding composite coatings[J]. Optics and Lasers in Engineering, 2019, 120: 84-94. DOI:10.1016/j.optlaseng.2019.03.001 |

| [7] |

LIU X B, MENG X J, LIU H Q, et al. Development and characterization of laser clad high temperature self-lubricating wear resistant composite coatings on Ti-6Al-4V alloy[J]. Materials & Design, 2014, 55: 404-409. |

| [8] |

张天刚, 张倩, 庄怀风, 等. TC4表面Ti2SC-Ti2Ni复合结构相的自润滑激光熔覆层组织与性能[J]. 光学学报, 2020, 40(11): 133-143. ZHANG T G, ZHANG Q, ZHUANG H F, et al. Microstructure and properties of Ti2SC-Ti2Ni composite structure phase self-lubricating laser cladding layer on TC4[J]. Acta Optica Sinica, 2020, 40(11): 133-143. |

| [9] |

王志文, 庄宿国, 刘海青, 等. 激光熔覆自润滑复合涂层研究进展及发展趋势[J]. 表面技术, 2018, 47(5): 104-112. WANG Z W, ZHUANG S G, LIU H Q, et al. Research progress and development trend of self-lubricating composite coatings by laser cladding[J]. Surface Technology, 2018, 47(5): 104-112. |

| [10] |

WANG Y F, LI G, SHI Z Q, et al. Effects of graphite addition on the microstructure and properties of laser cladding Zr-Al-Ni-Cu amorphous coatings[J]. Journal of Alloys and Compounds, 2014, 610: 713-717. DOI:10.1016/j.jallcom.2014.05.009 |

| [11] |

HALDAR B, SRIVASTVA V K, KESHVENDRA K, et al. Multicomponent laser coating developed on Ti-6Al-4V using hBN, Ni-coated-graphite, Ni and Ti powders for improving tribological performance[J]. Materials Today: Proceeding, 2018, 5: 13495-13503. DOI:10.1016/j.matpr.2018.02.345 |

| [12] |

YANG S Q, MENG Q W, GENG L, et al. Ni-TiC coating deposited on Ti-6Al-4V substrate by thermal spraying and laser remelting of Ni-clad graphite powder[J]. Materials Letters, 2007, 61(11/12): 2356-2358. |

| [13] |

ZHANG H X, YU H J, CHEN C Z. In-situ forming composite coating by laser cladding C/B4C[J]. Advanced Manufacturing Processes, 2015, 30(6): 743-747. |

| [14] |

张年龙, 王波, 张红霞, 等. 钛合金表面自润滑陶瓷涂层的组织及耐磨性能研究[J]. 表面技术, 2018, 47(12): 185-192. ZHANG N L, WANG B, ZHANG H X, et al. Research on microstructure and wear resistance of self-lubricating ceramic coatings on titanium alloy[J]. Surface Technology, 2018, 47(12): 185-192. |

| [15] |

余廷, 邓琦林, 张伟, 等. 激光熔覆NiCrBSi合金涂层的裂纹形成机理[J]. 上海交通大学学报, 2012, 46(7): 1043-1048. YU T, DENG Q L, ZHANG W, et al. Study on cracking mechanism of laser clad NiCrBSi coating[J]. Journal of Shanghai Jiao Tong University, 2012, 46(7): 1043-1048. |

| [16] |

张天刚, 孙荣禄. TC4表面激光熔覆Ni60涂层裂纹有限元分析[J]. 金属热处理, 2018, 43(3): 190-194. ZHANG T G, SUN R L. Finite element analysis of crack in laser clad Ni60 coating on TC4 surface[J]. Heat Treatment of Metals, 2018, 43(3): 190-194. |

| [17] |

马超, 王存山. 镍包石墨对激光熔覆镍基合金涂层组织和性能的影响[J]. 中国激光, 2013, 40(8): 63-69. MA C, WANG C S. Influence of graphite/Ni on microstructure and properties of laser clad Ni-based alloy coatings[J]. Chinese Journal of Lasers, 2013, 40(8): 63-69. |

| [18] |

轩倩倩. 高体积分数TiCx/TiB2/TiCx-TiB2增强铝基复合材料的制备与性能[D]. 长春: 吉林大学, 2012. XUAN Q Q. Fabrication and properties of high volume fraction TiCx/TiB2/TiCx-TiB2 reinforced aluminum matrix composites[D]. Changchun: Jilin University, 2012. |

| [19] |

GAO F, WANG H M. Dry sliding wear property of a laser melting/deposited Ti2Ni/TiNi intermetallic alloy[J]. Intermetallics, 2008, 16: 202-208. DOI:10.1016/j.intermet.2007.09.008 |

| [20] |

张天刚, 庄怀风, 薛鹏, 等. 钛基稀土激光熔覆层组织细化机制及性能[J]. 航空学报, 2020, 41(9): 334-347. ZHANG T G, ZHUANG H F, XUE P, et al. Microstructure refinement mechanism and properties of Ti-based rare earth laser cladding layers[J]. Acta Aeronautica et Astronautica Sinica, 2020, 41(9): 334-347. |

| [21] |

YANG D, JING H C, ZHAO M J, et al. Microstructure and mechanical behaviors of electron beam welded NiTi shape memory alloys[J]. Materials & Design, 2014, 57(39): 21-25. |

| [22] |

CHEN Y H, MAO Y Q, LU Y Y, et al. Investigation of welding crack in micro laser welded NiTiNb shape memory alloy and Ti6Al4V alloy dissimilar metals joints[J]. Optics and Laser Technology, 2017, 91: 197-202. DOI:10.1016/j.optlastec.2016.12.028 |

| [23] |

LIU Y N, YANG L J, YANG X J, et al. Optimization of microstructure and properties of composite coatings by laser cladding on titanium alloy[J]. Ceramics International, 2021, 47(2): 2230-2243. DOI:10.1016/j.ceramint.2020.09.063 |

| [24] |

聂金凤. 铝合金中TiC生长与演变及硼掺杂改性的研究[D]. 济南: 山东大学, 2013. NIE J F. Study on the growth, evolution and boron-doping modification of TiC in Al alloys[D]. Jinan: Shandong University, 2013. |

| [25] |

BRAMFITT B L. The effect of carbide and nitride additions on the heterogeneous nucleation behavior of liquid iron[J]. Metallurgical Transactions, 1970, 1(7): 1987-1995. DOI:10.1007/BF02642799 |

| [26] |

陈蔚然. 石墨的晶体结构[J]. 炭素技术, 1990(4): 39-40. CHEN W R. The crystal structure of graphite[J]. Carbon Techniques, 1990(4): 39-40. |

| [27] |

SHIMADA S, WATANABE J, KODAIRA K, et al. Flux growth and characterization of TiC crystals[J]. Journal of Materials Science, 1989, 24(7): 2513-2515. DOI:10.1007/BF01174522 |

| [28] |

MUELLER M H, KNOTT H W. The crystal structures of Ti2Cu, Ti2Ni, Ti4Ni2O and Ti4Cu2O[J]. Transactions of Amer-ican Institute of Metallurgical Engineers, 1963, 227: 674-678. |

| [29] |

张天刚, 张倩, 庄怀风, 等.TiC-TiB2复合相钛基稀土激光熔覆层组织与性能[J/OL].航空学报, 2021, 42: 1-18[2020-12-12]. http://kns.cnki.net/kcms/detail/11.1929.v.20201019.1432.006.html. DOI: 10.7527/S1000-6893.2020.24139. ZHANG T G, ZHANG Q, ZHUANG H F, et al.Microstructure and properties of TiC-TiB2 composite phase Ti-based rare earth laser cladding layers[J/OL].Acta Aeronautica et Astronautica Sinica, 2021, 42: 1-18[2020-12-12]. http://kns.cnki.net/kcms/detail/11.1929.v.20201019.1432.006.html. DOI: 10.7527/S1000-6893.2020.24139. |

| [30] |

张志强, 杨凡, 张天刚, 等. 激光熔覆碳化钛增强钛基复合涂层研究进展[J]. 表面技术, 2020, 49(10): 138-151. ZHANG Z Q, YANG F, ZHANG T G, et al. Research progress of laser cladding titanium carbide reinforced titanium-based composite coatings[J]. Surface Technology, 2020, 49(10): 138-151. |

| [31] |

MOUSTAFA S F, EL-BADRYS A, SANAD A M, et al. Friction and wear of copper-graphite composites made with Cu-coated and uncoated graphite powders[J]. Wear, 2002, 253(7/8): 699-710. |

| [32] |

王晋枝, 姜淑文, 朱小鹏. 添加WS2/MoS2固体润滑剂的自润滑复合涂层研究进展[J]. 材料导报, 2019, 33(17): 2868-2872. WANG J Z, JIANG S W, ZHU X P. Research progress on self-lubricating composite coatings with WS2/MoS2 as solid lubricants[J]. Materials Reports, 2019, 33(17): 2868-2872. DOI:10.11896/cldb.18060197 |

2021, Vol. 49

2021, Vol. 49