文章信息

- 杨阳, 吴宏, 刘伯威, 瞿辉, 刘咏

- YANG Yang, WU Hong, LIU Bo-wei, QU Hui, LIU Yong

- 紫铜纤维对汽车摩擦材料性能的影响

- Effect of copper fiber on performance of automotive friction materials

- 材料工程, 2021, 49(10): 96-103

- Journal of Materials Engineering, 2021, 49(10): 96-103.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000893

-

文章历史

- 收稿日期: 2020-09-22

- 修订日期: 2021-04-12

2. 湖南博云汽车制动材料有限公司, 长沙 410205

2. Hunan Boyun Automobile Brake Material Co., Ltd., Changsha 410205, China

近年来,树脂基汽车摩擦材料的应用越来越广泛。但由于树脂基汽车摩擦材料有机物含量多,导致其磨损率和高温衰退率较大,越来越难以满足现代汽车摩擦材料的要求。树脂基汽车摩擦材料一般通过加入纤维或粉末形式的金属组元来提高材料的耐磨性、热导率和强度,常见的金属组元有铁、紫铜、黄铜、青铜、铝、锌等。一方面,紫铜具有良好的塑性,在摩擦热及应力作用下,可以从摩擦材料转移到对偶摩擦面上,形成固体润滑膜,有助于稳定摩擦因数,减少磨损[1-2];另一方面,紫铜具有较高的热导率,制动产生的热量得以通过紫铜纤维快速从摩擦表面导出,减少了摩擦材料中有机物的热分解。同时,高温下在摩擦表面生成氧化铜薄膜可以维持较高的摩擦因数,从而降低摩擦材料的热衰退率[3]。一直以来,紫铜被广泛应用于树脂基汽车摩擦材料[4]。

许多研究者对紫铜纤维应用于摩擦材料进行了研究,但大部分采用环块试验机、缩比试验机、Chase试验机等进行摩擦磨损实验[5-8],这些实验与实际工况差别较大且实验结果可重复性较差,难以反映摩擦材料的真实摩擦磨损性能。而关于紫铜纤维对摩擦材料整体性能,尤其是关于制动噪声性能影响的研究还鲜见报道。因此,本工作在系统地研究紫铜纤维质量分数对摩擦材料物理和力学性能影响的基础上,采用能高精度再现摩擦材料摩擦磨损性能的林克3000型汽车刹车惯量试验台及3900型噪声台架试验机进行实验,研究了紫铜纤维质量分数对摩擦材料摩擦磨损性能和噪声性能的影响,并对其影响机理进行了分析。期望研究结果能为紫铜纤维在汽车摩擦材料的应用提供参考。

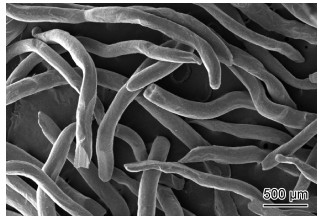

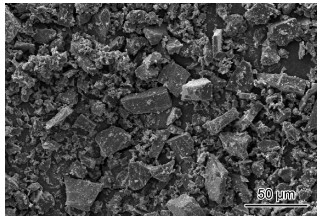

1 实验材料与方法 1.1 基本配方及原材料本工作摩擦材料由摩擦性能调节剂、黏结剂、增强纤维以及其他成分组成,具体比例详见表 1。其中其他成分为黏结剂(酚醛树脂)6%(质量分数,下同);增强组元(芳纶、钢纤维等)15%;摩擦润滑组元(氧化锆、硅酸锆、硫化锑、石墨等)24%;填料(摩擦粉等)24%。配方中,紫铜纤维质量分数在3%~11%之间变化,同时调节沉淀硫酸钡含量以保证各组分总含量不变。沉淀硫酸钡稳定性好,硬度适中,在摩擦材料中广泛作为填料使用。加入沉淀硫酸钡对摩擦材料的摩擦磨损和噪声性能影响不明显,因此可认为配方中紫铜纤维的比例变化是影响摩擦材料性能变化的主要原因。本工作所用紫铜纤维直径0.2 mm,长度≤3 mm,密度为8.96 g/cm3,形貌如图 1所示。本工作所用硫酸钡直径<48 μm,密度为4.5 g/cm3,形貌如图 2所示。

| Material category | Copper fiber | Barium sulfate | Other components |

| C1 | 3 | 28 | 69 |

| C2 | 5 | 26 | 69 |

| C3 | 7 | 24 | 69 |

| C4 | 9 | 22 | 69 |

| C5 | 11 | 20 | 69 |

|

图 1 紫铜纤维形貌 Fig. 1 Morphology of copper fiber |

|

图 2 硫酸钡形貌 Fig. 2 Morphology of barite sulfate |

按表 1基础配方,采用实验用卧式混料机混料,犁刀转速30 r/min,铰刀转速为1400 r/min。以大众帕萨特后刹车片(D1348)作为研究对象,在悦创等比压机上热压成型,压制温度为上模:155 ℃,中模:148 ℃,下模:150 ℃,单位面积压强:45 MPa。采用六段工艺压制,保压时间10 s,排气时间6 s,硫化保压时间240 s。再经热处理、后续机加工制得成品。

1.3 性能测试按JASO C441制动衬片孔隙率测量方法,样品开孔率采用排水法测量。试样硬度采用HRS标尺,在HR-150A洛氏硬度计上测试,压头材质为钢球,直径为12.7 mm,施加力980 N。按照GB/T 22311-2008摩擦材料可压缩性实验方法,采用林克1620型试验机,测试刹车片样品的可压缩性。内剪切强度测试按GB/T 22309-2008在万能剪切试验机上进行,样品长宽高尺寸分别为25 mm×25 mm×10 mm。按照JC/T 685-2009实验标准,利用排水法检测摩擦材料的密度。按照JASO C458-1986测试程序,利用pH计检测摩擦材料的pH值。根据国家标准GB 11108-2017,采用热脉冲法测量摩擦材料的导热系数,所用仪器为JR-3激光导热仪。采用林克3000型摩擦试验机,按SAE J2522-2003标准执行摩擦性能实验,考察摩擦材料在不同制动工况(速度、温度、压力)下摩擦因数和磨损量的变化趋势。采用林克3900型噪声台架试验机,按SAE J2521-2013程序执行噪声测试,测试紫铜纤维在不同实验条件(速度、温度、压力、方向)对摩擦材料制动噪声的影响。

2 结果与分析 2.1 紫铜纤维质量分数对摩擦材料物理和力学性能的影响摩擦材料的物理和力学性能随紫铜纤维质量分数的变化情况详见表 2。随着紫铜纤维质量分数的增加,材料的密度、硬度、内剪切强度、室温热导率和高温热导率逐渐增大,而气孔率、压缩量则刚好相反,随其含量的增加而减少,pH值随其含量的变化没有明显的区别。

| Formula | Density/(g·cm-3) | Porosity/% | pH value | Room temperature (25 ℃) thermal conductivity/(W·m-1·K-1) | High temperature (500 ℃) thermal conductivity/(W·m-1·K-1) | Hardness (HRS) | Compressive strain/μm | Shear strength/MPa |

| C1 | 2.73 | 11.59 | 10.1 | 9.41 | 10.64 | 57 | 86 | 5.3 |

| C2 | 2.76 | 11.34 | 10.2 | 10.02 | 11.58 | 63 | 84 | 5.8 |

| C3 | 2.75 | 11.26 | 10.2 | 12.85 | 13.32 | 63 | 82 | 6.7 |

| C4 | 2.80 | 10.34 | 10.1 | 13.61 | 14.29 | 70 | 74 | 6.9 |

| C5 | 2.82 | 10.14 | 10.2 | 14.57 | 15.11 | 71 | 61 | 7.1 |

由于紫铜纤维的密度比硫酸钡的密度高,随着紫铜纤维的增加及硫酸钡的减少,摩擦材料的密度也随之增加。随着材料的密度增大,而树脂的质量分数不变,则单位质量的黏结剂树脂体积分数增加,可以填充更多的空隙,因此导致气孔率下降。同时,随着紫铜纤维质量分数的增加,摩擦材料纤维体积和颗粒体积配比发生改变,增加了堆积密度,导致气孔率下降。紫铜具有优异的导热性能,因此,随着摩擦材料中紫铜纤维质量分数的增加,摩擦材料的室温热导率和高温热导率逐渐增加。材料气孔率的下降导致了材料硬度的上升和压缩量的下降。纤维材料在摩擦材料中主要起增强作用,紫铜纤维质量分数越高,其对材料的强化效果越明显,材料的内剪切强度越高。紫铜纤维和硫酸钡均为中性,两者质量分数的增减对材料的pH值没有显著影响。

2.2 紫铜纤维含量对摩擦材料摩擦磨损性能的影响SAE J2522-2003标准考察了摩擦材料在不同制动速度、不同制动压力、不同制动温度下摩擦性能的变化情况。本工作依据SAE J2522-2003标准主要考察了紫铜纤维质量分数对摩擦材料名义摩擦因数和衰退性能的影响,并研究了不同制动温度及制动压力条件下,紫铜纤维质量分数对摩擦材料磨损的影响。

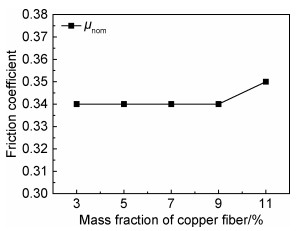

2.2.1 对名义摩擦因数的影响在SAE J2522-2003标准中,名义摩擦因数是指除去衰退和温度爬坡部分外其他所有制动条件下的平均摩擦因数。紫铜纤维质量分数对摩擦材料名义摩擦因数的影响详见图 3。由图 3可知,紫铜纤维含量变化对摩擦材料的名义摩擦因数没有明显影响,其基本处于同一水平。

|

图 3 紫铜纤维质量分数对摩擦材料名义摩擦因数的影响 Fig. 3 Effect of copper fiber content on nominal friction coefficient of friction materials |

由于本工作所用实验配方紫铜纤维质量分数最低为3%,且含有钢纤维,配方体系导热性较好。同时,由于名义摩擦因数测试时的温度较低(250 ℃以下),而摩擦材料中的黏结剂如酚醛树脂等有机物要在250 ℃以上才会开始发生分解[9],因此,摩擦材料因有机物热分解而产生的摩擦因数变化非常小。此时,摩擦材料的摩擦因数主要由摩擦材料与对偶件的实际接触面积决定。虽然随着紫铜纤维含量的增加,摩擦材料的气孔率逐渐减小,但减小幅度不大,同时,随着紫铜纤维含量增加,摩擦材料压缩量逐渐减小,这说明摩擦材料与对偶件的实际接触面积随着紫铜纤维含量增加有一定程度提高。因此,紫铜纤维含量的增加没有对名义摩擦因数产生明显影响。

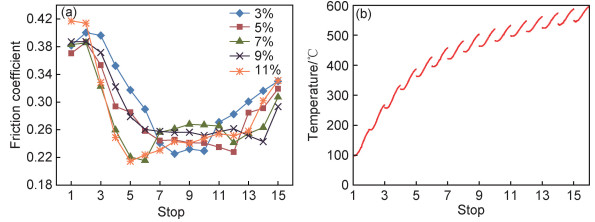

2.2.2 对衰退性能的影响为进一步研究紫铜纤维质量分数对摩擦材料衰退性能的影响,选取第一次衰退实验数据进行讨论。衰退实验参数设计为以0.4 g的减速度进行100 km/h到5 km/h急刹15次,且制动初始温度不断增加。不同紫铜纤维含量样品衰退实验段制动曲线详见图 4。

|

图 4 不同紫铜纤维含量摩擦材料的衰退性能与衰退温度曲线 (a)衰退性能;(b)衰退温度曲线 Fig. 4 Fade performance of friction material with different copper contents (a)fade performance; (b)fade temperature curve |

从图 4(a)可以看出,第二次制动过后,所有摩擦材料摩擦因数均开始明显下降,随后摩擦因数趋于稳定,最后摩擦因数又逐渐升高。摩擦因数的降低与树脂等有机物在高温下的热分解关联较大,从图 4(b)可以看出,衰退实验过程中,制动末温逐渐升高。第二次制动过程中,制动盘的温度从190 ℃升高到280 ℃,此时摩擦材料表面的有机物开始分解,产生焦油状物质、液态水及小分子气体[10]。随着有机物分解增多,树脂分解产生焦油状物质增多,焦油状物质附在摩擦材料表面,形成了一层液态润滑膜,摩擦状态由干摩擦转变为湿摩擦,导致摩擦因数降低[11]。从第5次制动开始,制动盘的制动初温超过360 ℃,此时摩擦块表面的有机物基本分解完成,不再有焦油状物质产生,因此摩擦因数没有明显降低。随着制动次数继续增加,摩擦面之间的焦油状物质消失,液态水、小分子气体挥发,摩擦状态又变为干摩擦。此外,树脂分解后,摩擦材料中的硬质填料脱离出来形成磨粒,因此摩擦因数开始升高。紫铜纤维含量越高,越快进入平稳期,这是因为紫铜纤维含量越高,摩擦材料的导热系数越高(如表 2所示),制动产生的热量可更快速地导出,摩擦材料表面的温度也就越低,同时,紫铜纤维含量越高,摩擦材料表面涂抹的铜越多,表面可分解的有机物越少,因此有机物分解完后可更快速地转变为干摩擦状态。在摩擦因数平稳期,随着紫铜纤维含量增加,摩擦因数先升高后降低。这是因为紫铜纤维质量分数为3%时,摩擦材料表面焦油状物质较多,而摩擦材料表面涂抹的铜较少,因此摩擦因数较低。紫铜纤维含量增加,焦油状物质减少,摩擦膜被破坏,摩擦材料中的填料脱落在摩擦表面形成磨粒和凹坑,摩擦因数升高,在紫铜纤维质量分数为7%时达到最高。紫铜纤维含量继续增加,虽然表面焦油状物质继续减少,但同时有更多的铜在摩擦表面发生涂抹,摩擦表面形成了新的摩擦膜,起到了固态润滑作用,因此摩擦因数又降低。

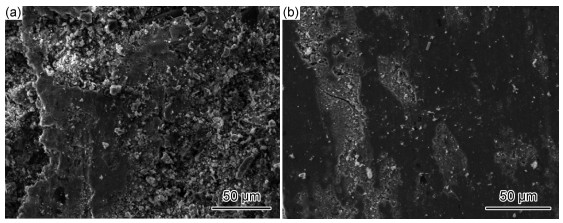

图 5(a), (b)分别为紫铜纤维质量分数为3%和5%的摩擦材料做完衰退实验后的表面微观形貌。从图 5(a)可看出,紫铜纤维质量分数为3%的摩擦材料做完衰退实验后只有少量的表面连续膜,且出现了大量的摩擦碎块和凹坑。紫铜纤维质量分数为5%的摩擦材料做完衰退实验后摩擦面依然比较平整(图 5(b)),这主要是因为铜在摩擦表面发生了涂抹[12]。

|

图 5 不同紫铜纤维质量分数的摩擦材料衰退实验后的摩擦材料表面形貌 (a)3%;(b)5% Fig. 5 Surface morphologies of friction materials with different mass fraction of copper fiber after fade section (a)3%; (b)5% |

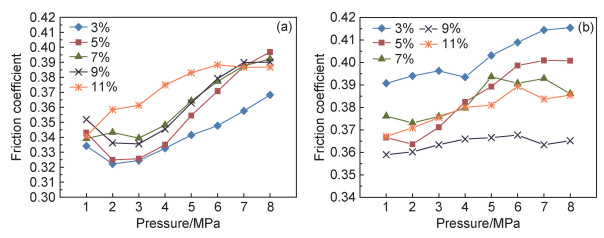

为进一步研究不同制动初温和制动压力下,紫铜纤维质量分数对摩擦材料摩擦因数的影响。选取了制动初温分别为100 ℃和500 ℃,进行从80 km/h到30 km/h点刹时,各样品摩擦因数与制动压力的相关性数据进行讨论,具体数据分别如图 6(a),(b)所示。

|

图 6 不同制动初温和制动压力下紫铜纤维含量对摩擦材料摩擦因数的影响 (a)100 ℃;(b)500 ℃ Fig. 6 Effect of copper fiber content on friction coefficient of friction materials under different initial brake temperatures and brake pressures (a)100 ℃; (b)500 ℃ |

由图 6(a)可知,当制动初温为100 ℃时,摩擦材料样品的摩擦因数随紫铜纤维含量的增加而增加。这是因为铜具有良好的塑性,在摩擦热及摩擦力的作用下,铜很容易在摩擦材料表面及其对偶摩擦表面上发生涂抹,使实际摩擦接触面积增加,因此摩擦因数随铜含量的增加而增加[13]。同时,摩擦材料样品随着制动压力增加,摩擦因数均逐渐升高,紫铜纤维含量越低,升高越明显。这与紫铜纤维含量越低,压缩量越大有关,制动压力增加,提高了摩擦材料的实际摩擦接触面积,摩擦因数增加。当制动初温为500 ℃时各样品摩擦因数与制动压力的相关性数据如图 6(b)所示。由图 6(b)可以看出,制动初温为500 ℃时,摩擦材料的摩擦因数比制动初温为100 ℃时的摩擦因数明显增大,这是因为500 ℃时,摩擦材料中的酚醛树脂等有机材料会大量分解,对摩擦材料的黏结作用减弱,摩擦材料中的填料大量脱落,在摩擦界面形成磨粒,导致连续的表面摩擦膜被破坏,因此摩擦因数明显提高。随紫铜纤维含量增加,不同摩擦材料样品摩擦因数先降后升,这是因为紫铜纤维含量增加,更多的铜在摩擦表面发生涂抹,摩擦表面的摩擦膜也相对更完整,因此摩擦因数降低。而当紫铜纤维质量分数为11%时,摩擦材料表面分布的铜纤维较多,摩擦材料在摩擦过程中,铜纤维容易被拉拔和剥离出摩擦材料,在摩擦面上形成新的犁削阻力。图 7为实验后紫铜纤维质量分数为11%的摩擦材料的表面微观形貌,从图中可以看到裸露在外的紫铜纤维和摩擦材料脱落后形成的凹坑,这些紫铜纤维和凹坑会使摩擦阻力大大增加,摩擦因数也因此增加[14]。图 8为紫铜纤维含量为11%的摩擦材料实验后产生的磨屑的形貌及能谱图,磨屑中同样可以看到摩擦过程中被拉拔出的紫铜纤维。

|

图 7 紫铜纤维含量为11%的摩擦材料实验后的表面微观形貌 Fig. 7 Surface morphology after experiment of friction material with 11% copper fiber |

|

图 8 紫铜纤维含量为11%的摩擦材料实验后产生的磨屑的形貌(a)及能谱图(b) Fig. 8 Morphology (a) and EDS spectrum (b) of wear debris of friction material with 11% copper fiber |

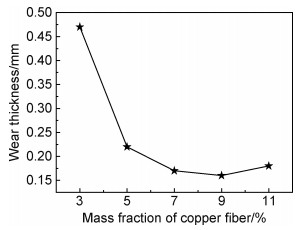

本工作将实验前后样品厚度差的平均值作为样品的磨损量,不同摩擦材料样品厚度磨损如图 9所示。随着紫铜纤维质量分数的增加,其磨损量呈先下降后略微上升的趋势。

|

图 9 不同紫铜纤维含量的摩擦材料厚度磨损 Fig. 9 Thickness loss of the friction materials with different copper fiber contents |

摩擦材料磨损分为常温磨损和高温磨损,不同摩擦材料样品常温磨损区别不大,高温磨损主要与材料的导热及有机物分解相关。当紫铜纤维质量分数为3%时,摩擦材料导热性较差(10.64 W·m-1·K-1),摩擦产生的热量无法快速导出,使摩擦片内部温度急剧升高,有机物分解,对填充颗粒的黏结作用减弱,一些较硬的磨粒从摩擦材料中脱落,在摩擦界面引发磨粒磨损,导致磨损较大。随着紫铜纤维含量升高,摩擦材料导热性逐渐提高(如表 2所示),有机物分解减少,磨粒磨损减弱,因此磨损量逐渐减少。当紫铜纤维质量分数为11%时,从摩擦材料中脱落和剥离的铜纤维增多,摩擦材料表面抗剪强度减弱,填料在摩擦力的作用下更容易脱落出来,因此磨损量又有一定程度的提高。

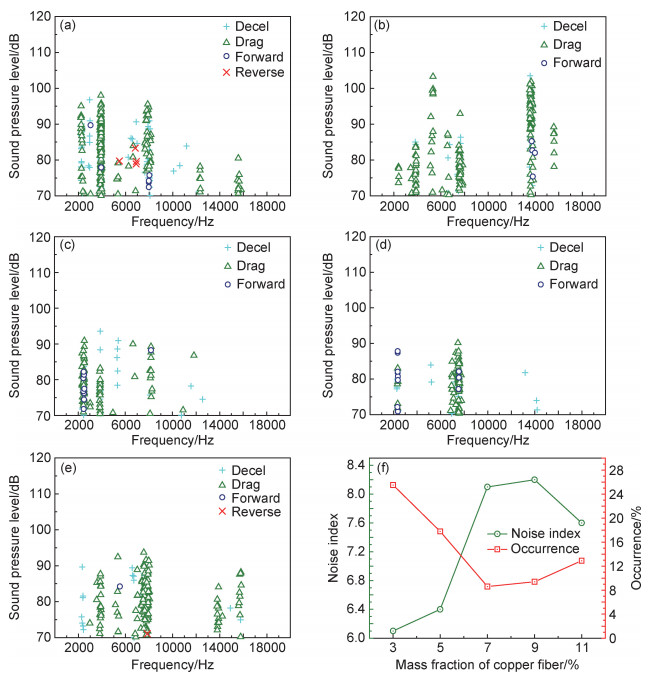

2.3 紫铜纤维质量分数对摩擦材料制动噪声的影响为了尽可能接近实际工况,本工作测试在不同的实验条件下(制动压力、制动温度、制动速度、制动方向等),摩擦材料整体噪声发生概率,台架实验按SAE J2521-2006程序执行。采集频率范围为2000~17000 Hz,分贝值大于70 dB的声音记为制动噪声。紫铜纤维质量分数不同的试样制动噪声发生概率及评分详见图 10。

|

图 10 不同质量分数紫铜纤维的摩擦材料制动噪音发生概率及评分 (a)3%;(b)5%;(c)7%;(d)9%;(e)11%;(f)噪音发生概率及评分 Fig. 10 Brake noise occurrence of friction materials with different copper contents (a)3%; (b)5%; (c)7%; (d)9%; (e)11%; (f)noise occurrence and index |

从图 10可以看出,摩擦材料的噪声频率主要分布在2000,4000,8000,14000 Hz附近,噪声大部分在拖磨和减速制动实验过程中产生,分贝值最高达到105 dB。其中紫铜纤维质量分数为3%和5%的摩擦材料90 dB以上的高分贝噪声及10000 Hz以上的高频噪声较多,当紫铜纤维质量分数为7%和9%时,制动噪声较少。从图 10中还可以看到,紫铜纤维质量分数为3%时,摩擦材料制动噪声发生概率最高,评分最低。随着紫铜纤维含量升高,噪声发生概率逐渐降低,评分增加,当紫铜纤维质量分数为7%时,噪声发生概率最低。随着紫铜纤维质量分数的继续增加,制动噪声发生概率又略微上升,评分则继续增加,在紫铜纤维质量分数为9%时达到最高。当紫铜纤维质量分数继续增加到11%时,评分又略微降低。

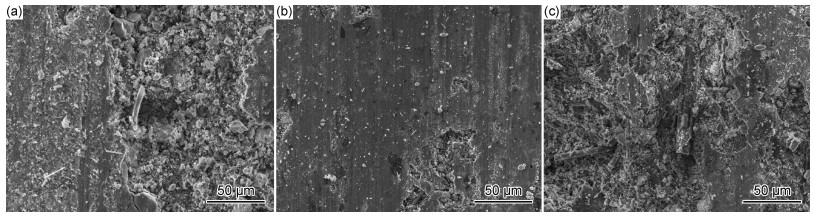

制动噪声的产生与摩擦材料和制动盘及周围部件之间的共振相关,也与摩擦材料本身的材料组成、气孔率、压缩率等属性有关[15-16]。由于本工作的摩擦材料组成基本一致,气孔率和压缩率等虽有一定变化,但不会对摩擦材料的制动噪声产生很大影响,因此可以认为本工作摩擦材料制动噪声的变化主要来自摩擦材料和制动盘及周围部件之间的共振。振动的产生与摩擦材料的表面状态有关。摩擦材料各部分表面状态不同会引起真实摩擦接触面积及制动力矩的变化,从而引起振动,产生噪声[17]。图 11(a), (b), (c)分别为紫铜纤维质量分数为3%, 7%, 11%的摩擦材料实验后的扫描电镜图。如前所述,紫铜纤维质量分数为3%的摩擦材料因表面树脂分解较多,黏结作用减弱,摩擦材料中的填料大量脱落,在摩擦界面产生大量不规则凹坑和摩擦碎块,摩擦表面因此凹凸不平,制动噪声也因此较高[18]。随着紫铜纤维质量分数增加,摩擦材料的导热性提高,树脂分解减少,同时由于铜在摩擦材料及制动盘表面的涂抹,摩擦材料表面变得平整(如图 11(b)所示),摩擦材料与制动盘的接触比较均匀,产生的振动较少,因此制动噪声也减少。而当紫铜纤维质量分数为11%时,由于摩擦材料表面分布的铜纤维较多,摩擦材料在摩擦过程中,铜纤维容易被拉拔和剥离出摩擦材料,在摩擦面上留下凹坑和断裂的纤维,摩擦表面又变为凹凸不平的状态,因此制动噪声又增加。

|

图 11 不同紫铜纤维含量的摩擦材料实验后的扫描电镜图 (a)3%;(b)7%;(c)11% Fig. 11 SEM images after experiment of friction materials with different copper fiber content (a)3%; (b)7%; (c)11% |

(1) 随紫铜纤维质量分数的增加,材料的密度、硬度、内剪切强度逐渐增大,而气孔率、压缩量则是随其含量的增加而逐渐降低,pH值随着其含量的变化没有明显区别。

(2) 添加适量紫铜纤维有利于改善摩擦材料与摩擦副表面的接触状态,稳定摩擦因数,降低摩擦材料的热衰退率。

(3) 随紫铜纤维质量分数增加,摩擦材料的厚度磨损逐步降低后稳定在一定水平,紫铜纤维质量分数为9%时,磨损量最小。

(4) 紫铜纤维可以降低制动噪声的发生概率,紫铜纤维质量分数为7%时,摩擦材料具有最佳的噪声性能。

| [1] |

KUMAR M, BIJWE J. Role of different metallic fillers in non-asbestos organic (NAO) friction composites for controlling sensitivity of coefficient of friction to load and speed[J]. Tribology International, 2010, 43(5): 965-974. |

| [2] |

ÖSTERLE W, PRIETZEL C, KLOB H, et al. On the role of copper in brake friction materials[J]. Tribology International, 2010, 43(12): 2317-2326. DOI:10.1016/j.triboint.2010.08.005 |

| [3] |

JANG H, KO K, KIM S J, et al. The effect of metal fibers on the friction performance of automotive brake friction materials[J]. Wear, 2004, 256(3): 406-414. |

| [4] |

丛培红, 吴行阳, 卜娟, 等. 制动用有机摩擦材料的研究进展[J]. 摩擦学学报, 2011, 31(1): 88-96. CONG P H, WU X Y, BU J, et al. Progress in research of organic frictional materials for automobile and train braking[J]. Tribology, 2011, 31(1): 88-96. |

| [5] |

张超, 吴娟, 黄镇, 等. 钢/铜混杂纤维增强摩擦材料摩擦学性能研究[J]. 机械设计与制造, 2017(增刊1): 52-55. ZHANG C, WU J, HUANG Z, et al. The study on tribological properties of friction material reinforced by the steel and copper fibers[J]. Machinery Design & Manufacture, 2017(Suppl 1): 52-55. |

| [6] |

BARROS L Y, POLETTO J C, NEIS P D, et al. Influence of copper on automotive brake performance[J]. Wear, 2019, 426/427: 741-749. DOI:10.1016/j.wear.2019.01.055 |

| [7] |

姚为, 吴其胜, 侯贵华, 等. 超细γ-Al2O3/铜纤维对树脂基摩擦材料摩擦性能的影响[J]. 材料导报, 2010, 24(18): 57-60. YAO W, WU Q S, HOU G H, et al. Influence of ultrafine γ-Al2O3/copper fiber content on tribological properties of resin-based friction materials[J]. Materials Reports, 2010, 24(18): 57-60. |

| [8] |

HO S C, CHERN LIN J H, JU C P. Effect of fiber addition on mechanical and tribological properties of a copper/phenolic-based friction material[J]. Wear, 2005, 258(5): 861-869. |

| [9] |

张清海. 有机摩擦材料学[M]. 北京: 中国摩擦密封材料协会, 2008: 156-157. ZHANG Q H. Organic friction material science[M]. Beijing: China Friction and Sealing Materials Association, 2008: 156-157. |

| [10] |

刘伯威, 陈杰, 杨阳, 等. 酚醛树脂含量对汽车摩擦材料性能的影响[J]. 粉末冶金工业, 2017, 27(5): 18-24. LIU B W, CHEN J, YANG Y, et al. The effect of phenolic resin content on properties of automotive friction material[J]. Powder Metallurgy Industry, 2017, 27(5): 18-24. |

| [11] |

杜嘉俊, 朱永梅, 谭雪龙, 等. 树脂基复合材料摩擦片摩擦学性能研究[J]. 摩擦学学报, 2017, 37(5): 574-580. DU J J, ZHU Y M, TAN X L, et al. Tribological properties of resin matrix composites[J]. Tribology, 2017, 37(5): 574-580. |

| [12] |

于鹤龙, 徐滨士, 许一, 等. 纳米铜添加剂改善钢-铝摩擦副摩擦磨损性能的研究[J]. 摩擦学学报, 2006, 26(5): 433-438. YU H L, XU B S, XU Y, et al. Friction and sliding-wear behavior of steel-aluminum tribopair improved by nano copper additive[J]. Tribology, 2006, 26(5): 433-438. DOI:10.3321/j.issn:1004-0595.2006.05.008 |

| [13] |

贾贤, 陈永潭, 凌笑梅. 半金属摩阻材料中铜纤维摩擦磨损行为的研究[J]. 复合材料学报, 1995, 12(2): 37-41. JIA X, CHEN Y T, LING X M. Study on friction and wear behavior of copper fibers in semimetallic friction materials[J]. Acta Materiae Compositae Sinica, 1995, 12(2): 37-41. |

| [14] |

刘伯威, 张小英, 杨阳. 钢纤维含量对汽车摩擦材料性能的影响[J]. 粉末冶金材料科学与工程, 2016, 21(5): 738-745. LIU B W, ZHANG X Y, YANG Y. Influences of steel fiber content on the performance of automobile brake materials[J]. Materials Science and Engineering of Powder Metallurgy, 2016, 21(5): 738-745. DOI:10.3969/j.issn.1673-0224.2016.05.012 |

| [15] |

KCHAOU M, MATLAZIM A R, ABUBAKAR A R, et al. Effects of steel fibers and surface roughness on squealing behavior of friction materials[J]. Transactions of the Indian Institute of Metals, 2016, 69(6): 1277-1287. DOI:10.1007/s12666-015-0688-4 |

| [16] |

崔艳芹, 刘学庆. 汽车制动摩擦材料的性能要求及影响因素[J]. 材料导报, 2014, 28(增刊1): 413-416. CUI Y Q, LIU X Q. Performance requirements and effect factors of automotive brake friction material composites[J]. Materials Reports, 2014, 28(Suppl 1): 413-416. |

| [17] |

WANG D W, MO J L, GE X H, et al. Disc surface modifications for enhanced performance against friction noise[J]. Applied Surface Science, 2016, 382: 101-110. DOI:10.1016/j.apsusc.2016.04.111 |

| [18] |

王安宇, 莫继良, 盖小红, 等. 表面粗糙度对摩擦尖叫噪声特性的影响[J]. 摩擦学学报, 2014, 34(4): 400-407. WANG A Y, MO J L, GE X H, et al. The influence of surface roughness on friction-induced squeal[J]. Tribology, 2014, 34(4): 400-407. |

2021, Vol. 49

2021, Vol. 49