文章信息

- 蔡颖军, 王刚, 檀财旺, 王秒, 赵禹

- CAI Ying-jun, WANG Gang, TAN Cai-wang, WANG Miao, ZHAO Yu

- AgCu/泡沫Cu/AgCu复合钎料对ZrB2-SiC/Inconel 600合金钎焊接头组织与性能的影响

- Effect of AgCu/Cu foam/AgCu composite filler on microstructure and mechanical properties of ZrB2-SiC/Inconel 600 alloy brazed joints

- 材料工程, 2021, 49(10): 72-81

- Journal of Materials Engineering, 2021, 49(10): 72-81.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000687

-

文章历史

- 收稿日期: 2020-07-27

- 修订日期: 2020-08-26

2. 哈尔滨工业大学(威海) 材料科学与工程学院, 山东 威海 264200

2. School of Materials Science and Engineering, Harbin Institute of Technology(Weihai), Weihai 264200, Shandong, China

近年来,陶瓷以其优异的物理、化学和力学性能在航空航天、生物材料和电子领域得到了广泛的应用[1-2]。其中ZrB2-SiC具有高熔点、高热导性、高强度、高硬度、优异的耐腐蚀性能等特点,使其在高温环境条件下具有广阔的应用前景[3-4]。但由于其自身的本征脆性与难以加工等缺陷使其发展和应用受到很大限制。通过焊接的方法将陶瓷与陶瓷自身或金属连接起来获得相应的构件是一种十分有效的方法,常用的连接方式有钎焊[5-6],扩散焊[7-8],玻璃中间层法[9],先驱体法[10],其中,钎焊连接是一种最简单、最有效的连接方法[11]。

尽管如此,由于陶瓷材料和金属材料的物理、化学和力学性能不同,金属与Cf/SiC陶瓷材料之间的热膨胀系数之差非常大,在界面处容易产生残余应力,导致接头性能下降。近年来,研究者们通过在钎料中引入低膨胀系数材料[12]、颗粒[13]、软金属[14]、泡沫金属[15]等各种方法来降低接头残余应力。Zhu等[16]研究发现采用厚度适中的泡沫镍作为中间层可以缓解Al2O3/不锈钢焊接接头中的残余应力。Lin等[17]采用泡沫铜中间层钎焊TC4-SiO2f/SiO2,在焊缝中形成了均匀分散的Ti-Cu化合物,有效地提高了钎焊接头的抗剪强度。Yang等[18]采用Ni片与泡沫Ni钎焊ZrB2-SiC与Nb,通过钎焊过程中高温压缩得到了高密度的泡沫Ni焊缝,有效地缓解了接头的残余应力,采用4 mm的泡沫Ni时得到最优剪切强度155.6 MPa。上述结果均表明添加泡沫金属中间层对于提高接头性能是有效的。

本工作采用AgCu/泡沫Cu/AgCu复合钎料钎焊ZrB2-SiC(简称ZS)与Inconel 600合金(简称In 600),研究泡沫Cu厚度对钎焊接头组织和性能的影响,并结合ABAQUS模拟软件计算钎焊接头中残余应力的大小与分布,验证泡沫Cu中间层缓解钎焊接头残余应力的作用。

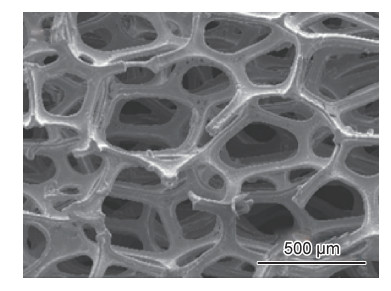

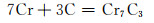

1 实验材料与方法本工作所用ZrB2-SiC复合陶瓷由哈尔滨工业大学提供,其中SiC体积分数为20%,In 600镍基合金为商用合金,主要元素为Ni,Fe,Cr。实验前,将ZrB2-SiC陶瓷切割为4 mm×4 mm×4 mm,In 600切割为10 mm×10 mm×4 mm与4 mm×4 mm×4 mm两种尺寸,分别用于剪切试样与金相试样。待焊面用SiC砂纸由100目依次打磨至2000目后,使用无水乙醇超声清洗5 min。实验所用钎料为商用Ag-28Cu(质量分数/%,下同)共晶钎料,钎料厚度为100 μm。泡沫Cu尺寸为4 mm×4 mm,分别测定平均孔径和孔隙率约为400 μm和80%,如图 1所示,所选厚度分别为1 mm和1.5 mm。陶瓷钎焊时,若要实现高质量的连接,钎料与陶瓷的润湿角一般应小于50°[19]。杨卫岐[20]用润湿实验证明了Ag-28Cu共晶钎料在ZrB2-SiC陶瓷表面润湿良好,故本工作采用AgCu钎料能够实现ZrB2-SiC陶瓷与In 600的有效连接。

|

图 1 泡沫Cu微观结构 Fig. 1 Microstructure of Cu foam |

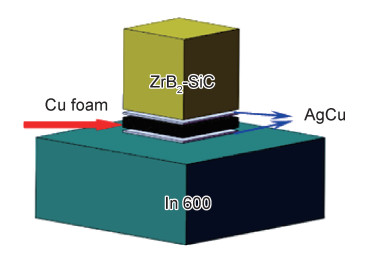

工件装配示意图见图 2。钎焊实验在高真空钎焊炉中进行,真空度为1×10-3Pa。钎焊工艺如下:以10 ℃ /min的加热速度加热至300 ℃后保持30 min,而后以同样的加热速度加热至900 ℃,保温25 min,最终以5 ℃ /min的速度降温至300 ℃,待真空炉内冷却至室温后取出。钎焊实验完成后,使用扫描电子显微镜(SEM)与能量色散X射线光谱仪(EDS)对焊缝处的组织形貌进行观察与分析,并使用X射线衍射仪(XRD)分析接头产物。在室温下采用万能试验机对焊后样品进行剪切实验,加载速度为0.5 mm/min,每组参数进行至少三次测试,最后取平均值。

|

图 2 工件装配示意图 Fig. 2 Schematic diagram of brazing assembly |

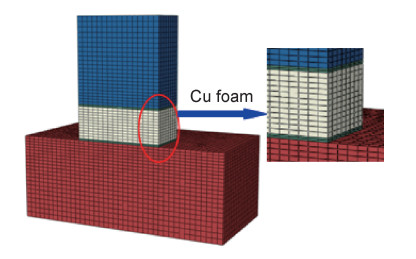

采用ABAQUS有限元分析软件计算钎焊接头中残余应力的大小与分布,验证添加泡沫Cu能否有效地缓解接头的残余应力。查阅相关资料,确定ZrB2-SiC,In 600,Ag-28Cu与泡沫Cu的性能参数,为确保计算精度,按照原模型实际尺寸建立模型,因剪切试样为中间对称,故建立其半模型进行模拟,其模型网格划分如图 3所示。

|

图 3 网格模型 Fig. 3 Network model |

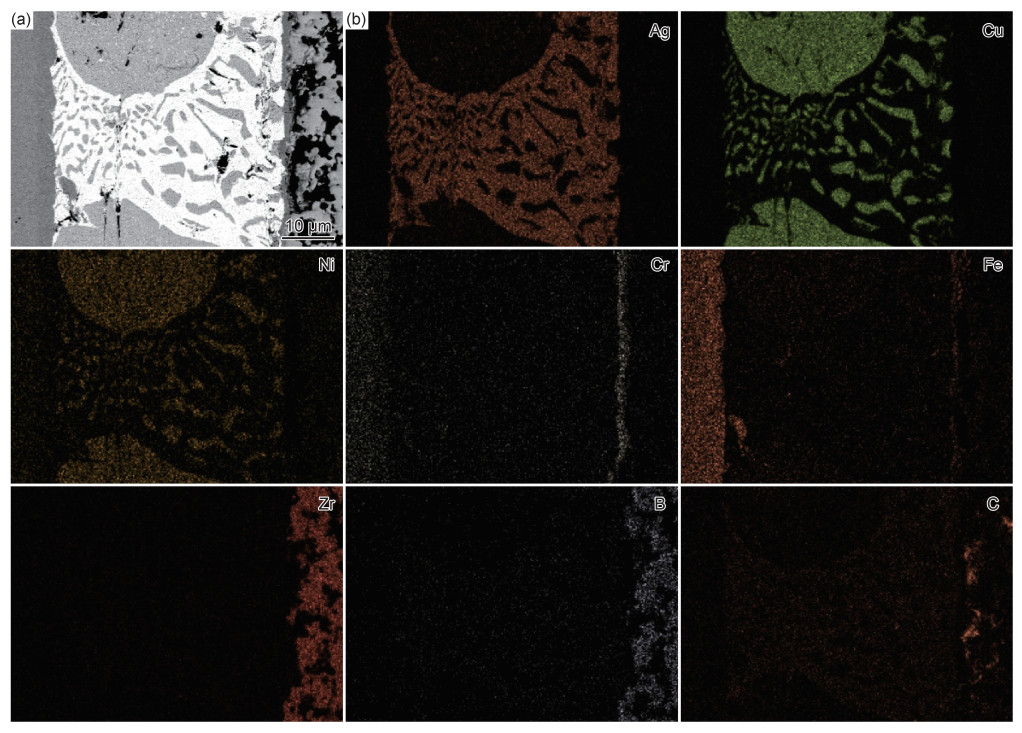

图 4为钎焊温度900 ℃保温25 min时AgCu钎焊ZrB2-SiC/In 600焊缝区域的EDS面扫描图。图 4(a)是焊缝整体形貌图。图 4(b),(c)分别为钎料中Ag元素与Cu元素在焊缝中的分布示意图,可以看出Ag元素与Cu元素主要分布在焊缝中心。图 4(d)为Ni元素在焊缝中的分布,主要分布在In 600侧与焊缝中。从图 4(e),(f)中可以观察到在ZrB2-SiC与钎料连接处存在Cr元素与Fe元素,说明随着反应的进行元素扩散良好,Fe元素与Cr元素在ZrB2-SiC一侧形成反应层。Zr元素与B元素的元素分布示意图如图 4(g),(h)所示,其主要分布在ZrB2-SiC陶瓷母材中。图 4(i)为C元素在焊缝中的元素分布示意图,可以看到随着反应的进行,ZrB2-SiC中的SiC部分溶解,其中的C元素扩散至焊缝中。

|

图 4 钎焊温度900 ℃,保温25 min时,AgCu钎焊ZrB2-SiC/In 600焊缝区域的显微组织与元素分布 (a)接头形貌;(b)Ag; (c)Cu; (d)Ni; (e)Cr; (f)Fe; (g)Zr; (h)B; (i)C Fig. 4 Microstructure and elemental distribution of In 600/AgCu/ZrB2-SiC joint brazed at 900 ℃ for 25 min (a)microstructure of brazed joint; (b)Ag; (c)Cu; (d)Ni; (e)Cr; (f)Fe; (g)Zr; (h)B; (i)C |

图 5为钎焊温度900 ℃,保温时间25 min时,添加泡沫Cu厚度为1 mm,AgCu/泡沫Cu/AgCu复合钎料钎焊ZrB2-SiC与In 600所得钎焊接头微观形貌。与AgCu直接钎焊ZrB2-SiC与In 600相比,元素分布没有太大改变。Ag,Cu,Ni元素主要分布在焊缝中心,Fe元素与Cr元素扩散至ZrB2-SiC陶瓷一侧,C元素主要存在于ZrB2-SiC陶瓷中,如图 4所示。添加泡沫Cu后其差异主要体现在钎焊接头中心的微观组织与焊缝宽度的差异。焊缝中心依旧由白色相与灰色相组成,添加泡沫Cu后焊缝中块状灰色组织明显增多。焊缝宽度随着泡沫Cu的加入随之变宽,可以从两个方面解释。第一,采用了上下两层AgCu钎料,如图 2所示。第二,在加热过程中,当温度接近钎料的熔点时,熔融的AgCu钎料润湿母材表面,并且使其中一部分渗透至软化的泡沫Cu中,故其焊缝尺寸较理论值有所减小。

|

图 5 钎焊温度900 ℃, 保温25 min,泡沫Cu厚度为1 mm时,AgCu/泡沫Cu/AgCu钎焊ZrB2-SiC/In 600焊缝区域的显微组织(a)与元素分布(b) Fig. 5 Microstructure(a) and elemental distributions(b) of In 600/ZrB2-SiC joint brazed at 900 ℃ for 25 min with AgCu/Cu foam/AgCu composite filler (the thickness of Cu foam is 1 mm) |

图 6为钎焊温度900 ℃保温25 min,不同泡沫Cu厚度下钎焊接头组织形貌。可以看出添加不同厚度的泡沫Cu均能使ZrB2-SiC与In 600良好地连接,在ZrB2-SiC一侧与In 600一侧均能形成反应薄层,并且在焊缝中没有发现微裂纹、气孔等缺陷。焊缝中心主要由白色相与灰色相组成,随着泡沫Cu厚度的增加,焊缝中心的灰色相也随之增加。

|

图 6 钎焊温度900 ℃, 保温25 min时,不同泡沫Cu厚度下钎焊接头微观形貌 (a)0 mm; (b)1 mm; (c)1.5 mm Fig. 6 Microstructures of In 600 alloy/ZrB2-SiC ceramic joints brazed with different Cu foam thicknesses at 900 ℃ for 25 min (a)0 mm; (b)1 mm; (c)1.5 mm |

图 7为钎焊温度900 ℃,保温25 min,泡沫Cu厚度为1 mm时,AgCu/泡沫Cu/AgCu复合钎料钎焊ZrB2-SiC与In 600钎焊接头整体形貌。图 7(a)为焊缝整体形貌图,可以看到焊缝分为三个区域:In 600与钎料连接处为区域Ⅰ;区域Ⅱ为焊缝中心,主要有白色相与灰色相组成;ZrB2-SiC与钎料连接处为区域Ⅲ。随着反应的进行,In 600部分溶解其元素扩散至焊缝中,如图 7(b)中In 600与钎料连接处的局部放大图所示。图 7(c)为ZrB2-SiC与钎料连接处的局部放大图,可以看出在ZrB2-SiC与钎料的连接面上有一层大约2 μm厚的连续反应层。对图 7(b),(c)中的A,B,C,D四点进行EDS分析,其结果如表 1所示。A点位于In 600母材中,且其主要元素为Ni,Fe,Cr,故其组织应为Ni-Fe-Cr合金。B点位于焊缝中心的白色基体中,其主要组成为Ag元素,并含有一定的Cr元素、Fe元素与C元素,故随着反应的进行部分母材溶解,其中的Cr,Fe与C元素扩散至焊缝中,在焊缝中形成Ag基固溶体。焊缝接头灰色相中的C点主要元素为Cu元素,故在焊缝中形成了以Cu为主体的Cu基固溶体。D点位于ZrB2-SiC与钎料连接处的反应层中,其主要元素均为Fe,Cr,C。其中E点(Cr, Fe)原子与C原子的比例约为7∶3,故其析出相可能为(Cr, Fe)7C3。

|

图 7 钎焊温度900 ℃, 保温25 min,泡沫Cu厚度1 mm,AgCu/泡沫Cu/AgCu钎焊/In 600钎焊接头整体形貌 (a)钎焊接头整体形貌; (b)In 600侧放大图; (c)陶瓷侧放大图 Fig. 7 Typical microstructures of the In 600/AgCu/Cu-foam/AgCu/ZrB2-SiC joint brazed at 900 ℃ for 25 min(the thickness of Cu foam is 1 mm) (a)whole morphology of brazed joint; (b)enlarged image of In 600 side; (c)enlarged image of ZS side |

| Point | Fe | Zr | Ni | Cu | Si | B | Ag | Cr | C | Possible phase |

| A | 51.89 | 0.19 | 8.59 | 0.03 | 1.04 | 0.71 | 0.45 | 29.27 | 7.83 | Ni-Fe-Cr |

| B | 1.97 | 0.08 | 0.68 | 7.30 | 1.04 | 0.16 | 70.80 | 1.25 | 16.72 | Agss |

| C | 0.34 | 0.04 | 1.85 | 81.36 | 0.30 | 0.78 | 1.94 | 1.82 | 11.57 | Cuss |

| D | 14.99 | 0.19 | 0.17 | 0.03 | 0.34 | 0.69 | 0.38 | 53.65 | 29.56 | (Cr, Fe)7C3 |

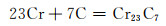

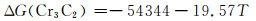

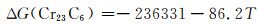

研究表明,Fe,Cr原子扩散至ZrB2-SiC一侧与其中的C原子发生反应,当Cr/C当量比达到一定值时,Cr容易与C反应形成M7C3(M=Fe, Cr)[21]。Cr和C之间的主要反应如下[22]:

|

(1) |

|

(2) |

|

(3) |

其标准吉布斯自由能ΔG如下[23]:

|

(4) |

|

(5) |

|

(6) |

式中T为钎焊温度。

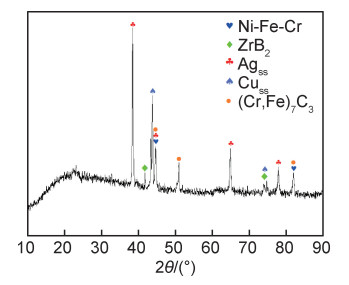

由于钎焊温度为900 ℃,故Cr3C2,Cr7C3与Cr23C6的标准吉布斯自由能分别为-71.96,-129.42,-313.91 J/mol,故Cr23C6的反应更易进行。由Fe-Cr-C三元相图得知(Cr,Fe)23C6由包晶反应L+(Cr,Fe)7C3→(Cr,Fe)23C6得到,由于(Cr,Fe)7C3较为稳定且降温过程冷却速度缓慢(5 ℃/min),因此发生包晶反应较为困难[24],故在反应物中未检测到(Cr,Fe)23C6。由于在实验中并未添加C元素,其C元素全部来自ZrB2-SiC陶瓷中,故反应进行时C元素的含量较低,因此反应析出相中不存在富碳碳化物(Cr, Fe)3C2[25]。由于(Fe, Cr)7C3的高硬度和良好的抗氧化性使其成为Fe基复合涂层领域的增强相[26-27]。赖玉军等[28]制备(Fe, Cr)7C3/Fe表面梯度复合材料,其表面为致密的(Fe, Cr)7C3陶瓷层借此来增强材料的相对耐磨性,其最大值约为灰铸铁基体的7倍。Lu等[29]采用Cu-Sn-Ni-Cr钎焊金刚石与Q235钢时,在金刚石表面形成的连续(Fe, Cr)7C3层,增加了材料的耐磨性能,故钎焊接头中硬质相(Fe, Cr)7C3的存在会阻碍裂纹的延伸,导致裂纹的弯曲和膨胀路径更加曲折,从而提高钎焊接头性能。对焊缝断口进行XRD分析,所得结果如图 8所示。故最终确定钎焊接头界面产物为Ni-Fe-Cr,Agss,Cuss,(Cr, Fe)7C3。

|

图 8 钎焊温度900 ℃,保温25 min,泡沫Cu厚度1 mm时,ZrB2-SiC/In 600接头断口XRD图谱 Fig. 8 XRD pattern of fracture planes of the joint brazed at 900 ℃ for 25 min with Cu foam (the thickness is 1 mm) |

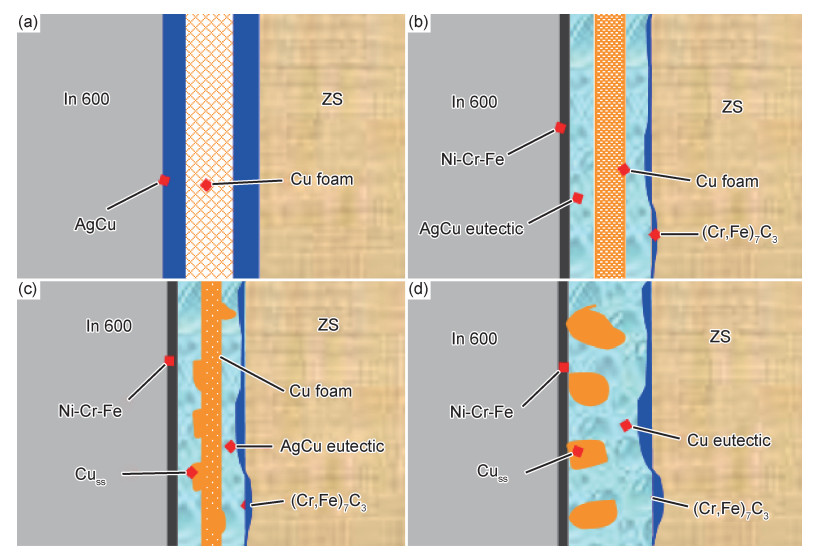

图 9为钎焊接头形成示意图,图 9(a)所示为钎焊开始阶段多层复合钎料和母材的装配状态,随着加热温度的升高,AgCu/Cu泡沫/AgCu钎料发生塑性变形并相互接触。当温度达到AgCu钎料的熔点时,钎料熔化并渗入ZrB2-SiC陶瓷的表面。同时,基体元素也部分扩散至熔化的钎料中,基体与填料之间的结合进一步增强。此外,In 600合金中的Ni元素也扩散到熔化的AgCu钎料中,形成三元Ni-Cr-Fe相。陶瓷侧,Fe,Cr原子扩散至ZrB2-SiC侧与其中的C原子发生反应,当Cr/C当量比达到一定值时,Cr与C反应形成(Cr, Fe)7C3(具体反应见上文分析),同时,熔融的AgCu钎料流入同时被压制的泡沫Cu的孔中,然后在接头中形成由Ag和Cu组成的Ag-Cu共晶组织,该组织形貌是AgCu钎料钎焊时获得的典型微观结构特征[30-31],如图 9(b)所示。随着温度进一步升高到钎焊温度,熔融的AgCu钎料继续渗透至泡沫Cu中,同时,从Cu泡沫中溶解出的Cu形成了块状Cu基固溶体Cuss并分布在接头中,如图 9(c)所示。图 9(d)显示了钎焊后接头的微观结构,形成的Cuss和AgCu共晶在接头中均匀分布,其中Cuss具有良好的塑性,可以有效地缓解残余应力,而硬质的(Cr, Fe)7C3作为增强相,显著提高了接头的剪切强度。

|

图 9 钎焊接头形成过程示意图 (a)钎焊初始状态;(b)母材溶解;(c)泡沫Cu溶解;(d)钎焊结束状态 Fig. 9 Schematic diagram of the formation of brazed joint (a)beginning of brazing; (b)dissolution of base materials; (c)dissolution of Cu foam; (d)ending of brazing |

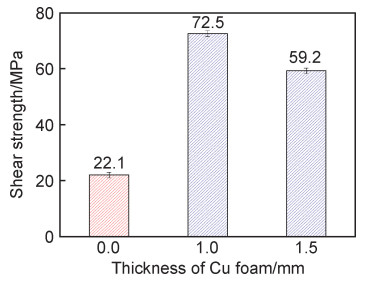

图 10为钎焊温度900 ℃,保温25 min,不同泡沫Cu厚度下接头室温剪切强度变化示意图,可以看出,随着泡沫Cu厚度的增加,钎焊接头室温抗剪强度呈现先增大后减小的趋势。

|

图 10 钎焊温度900 ℃保温25 min,不同泡沫Cu厚度下接头室温剪切强度变化示意图 Fig. 10 Shear strength of brazed joints with different Cu foam thicknesses at 900 ℃ for 25 min |

添加泡沫Cu厚度为1 mm时,获得最佳接头抗剪强度为72.5 MPa。添加泡沫Cu作为中间层,钎焊接头剪切强度均高于未添加泡沫Cu的接头剪切强度。由于钎焊接头的剪切强度受焊缝的微观组织和金属与陶瓷热膨胀系数差异引起的残余应力影响。故对焊缝简化建模,计算残余应力σ,其公式如下[32-33]:

|

(7) |

式中:Em与Ec分别是钎料与母材的弹性模量;αm与αc分别是钎料与母材的热膨胀系数;ΔT是钎焊温度和室温之间的差异。

AgCu直接钎焊ZrB2-SiC与In 600时,Em,EZS,EIn 600分别约为67,320,143 GPa,αm,αZS,αIn 600分别约为20.5×10-6,6.46×10-6,16.4×10-6℃-1,ΔT为880 ℃,根据式(7)分别计算ZrB2-SiC侧与In 600侧的残余应力σ为-0.684 GPa与-0.164 GPa,故AgCu直接钎焊ZrB2-SiC与In 600钎焊接头残余应力为-0.424 GPa。AgCu/泡沫Cu/AgCu钎焊ZrB2-SiC与In 600,其钎料为复合钎料,包含泡沫Cu与AgCu钎料,故该复合钎料的弹性模量估算如下:

|

(8) |

式中:Es,ECu和Em是复合钎料、泡沫Cu与AgCu的弹性模量;a是与泡沫Cu的孔隙率有关的常数。查阅文献可知,当泡沫Cu孔隙率为80%时,a设定为0.3[32]。ECu近似为119 GPa,故根据式(8)得出Es为84 GPa。

该复合钎料热膨胀系数估算如下:

|

(9) |

式中:Vm与VCu为AgCu与泡沫Cu的体积;αs,αm与αCu为复合钎料、AgCu与泡沫Cu的热膨胀系数;GCu为泡沫Cu的剪切模量;Kc与Km为母材与AgCu的体积模量。根据实际情况VCu/Vm+VCu为0.5,αCu为16.5×10-6℃-1,故复合钎料的热膨胀系数αs为17.6×10-6℃-1。根据式(7)求得ZrB2-SiC侧与In 600侧的残余应力σ为-0.653 GPa与-0.056 GPa,故AgCu/泡沫Cu/AgCu钎焊ZrB2-SiC与In 600钎焊接头残余应力为-0.3545 GPa。对比得出添加泡沫Cu作为中间层能够有效降低钎焊接头残余应力,从而提高接头性能。

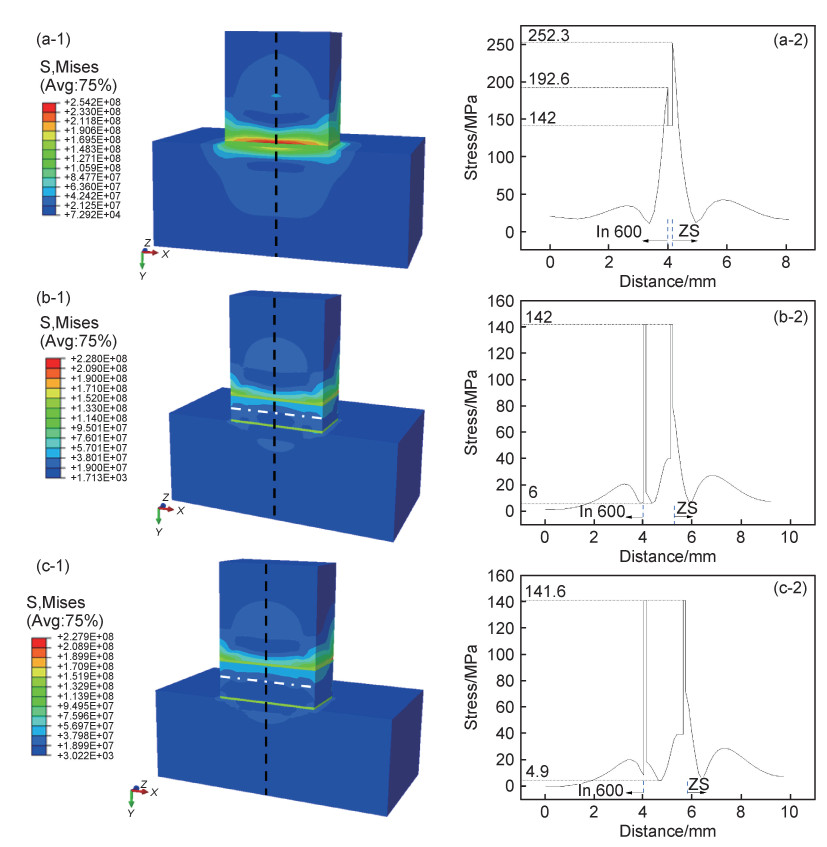

对钎焊温度900 ℃,保温时间25 min,不同泡沫Cu厚度(0,1,1.5 mm)条件下的AgCu/泡沫Cu/AgCu复合钎料钎焊ZrB2-SiC陶瓷与In 600钎焊接头处残余应力进行模拟仿真,数值模拟结果如表 2所示。结果表明,在相同钎焊温度与保温时间下,添加泡沫Cu后钎焊接头各位置残余应力都有所降低。随着泡沫Cu厚度的增加,钎焊接头残余应力略微有所下降,但变化并不明显。残余应力分布图与分布曲线如图 11所示。图 11(a-1)为AgCu直接钎焊ZrB2-SiC陶瓷与In 600接头残余应力分布图,残余应力主要集中在钎缝以及近缝侧母材中,并且从钎料与母材连接面正中心残余应力往外扩散,距焊缝1 mm处均有较大残余应力存在。对图中纵向位置进行残余应力分析,其数值如图 11(a-2)所示。由于ZrB2-SiC与AgCu之间热膨胀系数差异大于In 600与AgCu之间的热膨胀系数差异,故ZrB2-SiC侧残余应力较In 600侧大。图 11(b-1),(c-1)分别为泡沫Cu厚度为1 mm与1.5 mm的AgCu/泡沫Cu/AgCu钎焊ZrB2-SiC陶瓷与In 600接头残余应力分布图。等效残余应力均出现在近缝侧母材中,应力集中在ZrB2-SiC陶瓷棱边上。结果表明,添加泡沫Cu后钎料层残余应力大大降低,且In 600侧残余应力与ZrB2-SiC侧残余应力均有下降,并且In 600侧与ZrB2-SiC侧残余应力大小基本一致,如图 11(b-2),(c-2)所示,焊缝中心区域残余应力最小,随之往母材与钎料连接面处缓缓增大。随着泡沫Cu厚度的增加,钎焊接头残余应力随之降低,说明添加泡沫Cu制备的AgCu/泡沫Cu/AgCu复合钎料能有效地缓解接头中的残余应力。

| Cu foam thickness/mm | σ/MPa | ||

| In 600 side | Filler layer | ZrB2-SiC side | |

| 0 | 192.6 | 142 | 252.3 |

| 1 | 142 | 6 | 142 |

| 1.5 | 141.6 | 4.9 | 141.6 |

|

图 11 不同厚度泡沫Cu下,接头残余应力分布图(1)及虚线处残余应力大小(2) (a)0 mm; (b)1 mm; (c)1.5 mm Fig. 11 Residual stress distributions of brazed joint (1) and the residual stress at the dotted line(2) in different thicknesses of Cu foam (a)0 mm; (b)1 mm; (c)1.5 mm |

参照模拟结果,添加1.5 mm泡沫Cu时,钎焊接头等效残余应力最小,故其钎焊接头性能应最佳。前文所得最佳性能参数为添加1 mm泡沫Cu,与模拟结果相悖。由于模拟结果与实际实验会有所偏差,模拟所得结果:泡沫Cu厚度为1 mm与泡沫Cu厚度为1.5 mm的钎焊接头残余应力最小值相差1.1 MPa,最大值相差0.4 MPa,其残余应力相差不大。实验所用泡沫Cu孔隙率为80%,AgCu钎料厚度为100 μm,故泡沫Cu孔隙体积远大于钎料体积,由于实验过程中给母材施压,使得部分软化的泡沫Cu坍塌孔隙减少,使得熔融的钎料能够填充泡沫Cu的孔隙,从而获得性能良好的接头。增加泡沫Cu厚度时,钎料难以填充满泡沫Cu孔隙,使得产生孔洞等缺陷而导致钎焊接头性能降低。Guo等[34]采用AgCuTi钎料添加不同厚度的泡沫Ni(0.2,0.4,0.6 mm)钎焊Invar合金与Si3N4,所得钎焊接头力学强度均高于未添加泡沫Ni的钎焊接头。当添加厚度为0.6 mm的泡沫Ni时,所得接头中含有大量孔洞缺陷,主要原因就是钎料未填充满泡沫Ni孔隙从而产生接头缺陷降低了接头力学性能。Sun等[35]采用AgCuTi钎料添加泡沫Ni钎焊Al2O3与1Cr18Ni9Ti,其钎焊接头也出现了孔洞等缺陷,但添加了泡沫Ni的钎焊接头力学性能依旧优于未添加泡沫Ni的钎焊接头。因此,在实际实验中添加厚度为1.5 mm的泡沫Cu接头孔洞可能较1 mm的泡沫Cu的接头多,使得钎焊接头力学性能有所降低。

3 结论(1) 在900 ℃下保温25 min时,采用AgCu/泡沫Cu/AgCu复合钎料能够有效地连接ZrB2-SiC陶瓷与In 600镍基合金,所得接头界面结合良好,组织分布均匀,无微裂纹等缺陷。钎焊接头主要由Agss,Cuss,(Cr, Fe)7C3三种相组成。

(2) 当泡沫Cu厚度为1 mm时,接头室温剪切强度达到72.5 MPa,分析表明,钎焊中心含有良好塑性的Cuss和(Cr, Fe)7C3硬质相,有利于提高接头强度。

(3) 模拟结果表明,接头残余应力均出现在近焊缝侧母材中,应力集中在ZrB2-SiC陶瓷棱边上。相比较单一的AgCu钎料,复合钎料可以有效地缓解接头残余应力。添加泡沫Cu钎焊接头In 600侧残余应力降低了50.6 MPa,ZrB2-SiC侧降低了110.3 MPa,焊缝中心残余应力下降了136 MPa。

(4) 添加合适厚度的泡沫Cu能够有效地增强钎焊接头剪切强度,过厚的泡沫Cu会导致钎料难以填充满泡沫Cu空隙,导致产生孔洞等缺陷,从而降低了钎焊接头剪切强度。

| [1] |

SHIRZADI A A, ZHU Y, HKDH B. Joining ceramics to metals using metallic foam[J]. Materials Science and Engineering: A, 2008, 496(1/2): 501-506. |

| [2] |

PARK J W, MENDEZ P F, EAGAR T W. Strain energy distribution in ceramic to metal joints[J]. Acta Materialia, 2002, 50(5): 883-899. DOI:10.1016/S1359-6454(01)00352-4 |

| [3] |

HE R J, HU P, ZHANG X H, et al. Preparation of high solid loading, low viscosity ZrB2-SiC aqueous suspensions using PEI as dispersant[J]. Ceramics International, 2013, 39(3): 2267-2274. DOI:10.1016/j.ceramint.2012.08.073 |

| [4] |

HU P, WANG Z. Flexural strength and fracture behavior of ZrB2-SiC ultra-high temperature ceramic composites at 1800℃[J]. Journal of the European Ceramic Society, 2010, 30(4): 1021-1026. DOI:10.1016/j.jeurceramsoc.2009.09.029 |

| [5] |

李卓然, 顾伟, 冯吉才. 陶瓷/AgCuTi/不锈钢钎焊连接界面组织与结构[J]. 焊接学报, 2009, 30(7): 1-4. LI Z R, GU W, FENG J C. Interface structuce of ceramic/AgCuTi/stainless steel brazed joint[J]. Transactions of the China Welding Institution, 2009, 30(7): 1-4. DOI:10.3321/j.issn:0253-360X.2009.07.001 |

| [6] |

ASTHANAA R, SINGH M. Joining and integration of ZrB2-based ultra-high temperature ceramic composites using advanced brazing technology[J]. Journal of Materials Science, 2010, 45(6): 4308-4320. |

| [7] |

SINGH M, ASTHANAA R. Joining of zirconium diboride-based ultra high temperature ceramic composites using metallic glass interlayers[J]. Materials Science and Engineering, 2007, 460/461: 153-162. DOI:10.1016/j.msea.2007.01.015 |

| [8] |

YUAN B, ZHANG G J. Microstructure and shear strength of self-joined ZrB2 and ZrB2-SiC with pure Ni[J]. Scripta Materialia, 2011, 64(9): 17-20. |

| [9] |

深井卓, 刘玉莉, 奈贺正明. 用Fe-Ti合金扩散连接SiC陶瓷[J]. 焊接学报, 1998, 19(2): 93-97. SHEN J Z, LIU Y L, NAIHE Z M. Diffusion bonding of SiC ceramic by Fe-Ti alloy[J]. Transactions of the China Welding Institution, 1998, 19(2): 93-97. DOI:10.3321/j.issn:0253-360X.1998.02.001 |

| [10] |

段辉平, 李树杰, 刘登科, 等. SiC陶瓷与GH128镍基高温合金反应连接研究[J]. 航空学报, 2000, 21(增刊1): 122-125. DUAN H P, LI S J, LIU D K, et al. Investigation on the reaction joining of SiC ceramic to Ni-based superalloy[J]. Acta Aeronautica et Astronautica Sinica, 2000, 21(Suppl 1): 122-125. |

| [11] |

史海川, 于治水, 张培磊, 等. 钎焊工艺对Ni/BNi7+Cu9%钎缝组织及显微硬度的影响[J]. 真空科学与技术学报, 2015, 35(3): 367-371. SHI H C, YU Z S, ZHANG P L, et al. Phase-structures and micro-hardness of vacuum brazed joint of pure Ni with BNi7+Cu9% solder[J]. Chinese Journal of Vacuum Science and Technology, 2015, 35(3): 367-371. |

| [12] |

CUI B, HUANG J H, XIONG J H, et al. Reaction-composite brazing of carbon fiber reinforced SiC composite and TC4 alloy using Ag-Cu-Ti-(Ti+C) mixed powder[J]. Materials Science and Engineering: A, 2013, 562: 203-210. DOI:10.1016/j.msea.2012.11.031 |

| [13] |

QIU Q, WANG Y Z, YANG X. et al Microstructure and mechanical properties of TiAl alloy joint vacuum brazed with Ti-Zr-Ni-Cu brazing powder without and with Mo additive[J]. Materials & Design, 2016, 90: 650-659. |

| [14] |

FENG J C, LIU D, ZHANG L X, et al. Effects of processing parameters on microstructure and mechanical behavior of SiO2/Ti-6Al-4V joint brazed with AgCu/Ni interlayer[J]. Materials Science and Engineering: A, 2010, 527: 1522-1528. DOI:10.1016/j.msea.2009.10.050 |

| [15] |

ZHAO Y T, WANG Y, YANG Z W, et al. Relief of residual stress in Al2O3/Nb joints brazed with Ag-Cu-Ti/Cu/Ag-Cu-Ti composite interlayer[J]. Archives of Civil and Mechanical Engineering, 2019, 19(1): 43475. |

| [16] |

ZHU Y, QI D, GUO W, et al. The braze joint between Al2O3 to 1Cr18Ni9Ti using a nickel foam[J]. Welding in the World, 2015, 59(4): 491-496. DOI:10.1007/s40194-015-0224-5 |

| [17] |

LIN J H, LUO D L, CHEN L, et al. Control interfacial microstruc-ture and improve mechanical properties of TC4-SiO2f/SiO2 joint by AgCuTi with Cu foam as interlayer[J]. Ceramics International, 2016, 42(15): 16619-16625. DOI:10.1016/j.ceramint.2016.07.084 |

| [18] |

YANG W Q, HE P, LIN T S, et al. Diffusion bonding of ZrB2-SiC and Nb using dynamic compressed Ni foam interlayer[J]. Materials Science and Engineering: A, 2013, 573: 1-6. DOI:10.1016/j.msea.2013.02.047 |

| [19] |

SINGH M, ASTHANA R. Joining of ZrB2-based ultra-high-temperature ceramic composites to Cu-clad-molybdenum for advanced aerospace applications[J]. International Journal of Applied Ceramic Technology, 2009, 6(2): 113-133. DOI:10.1111/j.1744-7402.2008.02291.x |

| [20] |

杨卫岐. ZrB2-SiC陶瓷连接接头中原位TiB晶须生长机制及增强机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2014. YANG W Q. Research on the growth and reinforcing mechanisms of in situ TiB whiskers in ZrB2-SiC ceramic joints[D]. Harbin: Harbin Institute of Technology, 2014. |

| [21] |

LIN C M, CHANG C M, CHEN J H, et al. The effects of additive elements on the microstructure characteristics and mechanical properties of Cr-Fe-C hard-facing alloys[J]. Journal of Alloys and Compounds, 2010, 498: 30-36. DOI:10.1016/j.jallcom.2010.03.127 |

| [22] |

袁有录, 李铸国. 柱状碳化物(Cr, Fe)7C3增强Fe基涂层的摩擦磨损性能[J]. 材料研究学报, 2013, 27(6): 622-630. YUAN Y L, LI Z G. Friction and wear performance of carbide(Cr, Fe)7C3-reinforced Fe-based composite coating[J]. Chinese Journal of Materials Research, 2013, 27(6): 622-630. |

| [23] |

李静, 尹衍升, 马洪涛. 热压烧结Fe3Al金属间化合物的结构和摩擦学特性[J]. 润滑与密封, 2004(6): 27-29. LI J, YIN Y S, MA H T. Microstructure and tribology properties of hot pressing sintered Fe3Al intermetallic material[J]. Lubrication Engineering, 2004(6): 27-29. DOI:10.3969/j.issn.0254-0150.2004.06.010 |

| [24] |

杨建平, 陈津, 郝赳赳, 等. 冷却速率对高碳铬铁金相组织的影响[J]. 中南大学学报, 2016, 47(7): 2213-2220. YANG J P, CHEN J, HAO J J, et al. Effect of cooling rate on metallographic structure of high-carbon ferrochrome[J]. Journal of Central South University, 2016, 47(7): 2213-2220. |

| [25] |

陈津, 王龙, 林万明, 等. 高碳铬铁显微结构及其对固相脱碳的影响[J]. 电子显微学报, 2013, 32(2): 105-114. CHEN J, WANG L, LIN W M, et al. Microstructure of high-carbon ferrochrome and its effects on the solid phase decarburization[J]. Journal of Chinese Electron Microscopy Society, 2013, 32(2): 105-114. DOI:10.3969/j.1000-6281.2013.02.003 |

| [26] |

LIU Y F, XIA Z Y, HAN J M, et al. Microstructure and wear behavior of(Cr, Fe)7C3 reinforced composite coating produced by plasma transferred arc weld-surfacing process[J]. Surface and Coatings Technology, 2006, 201: 863-867. DOI:10.1016/j.surfcoat.2005.12.048 |

| [27] |

LIU Y F, HAN J M, LI R H, et al. Microstructure and dry-sliding wear resistance of PTA clad(Cr, Fe)7C3/γ-Fe ceramal composite coating[J]. Applied Surface Science, 2006, 252: 7539-7544. DOI:10.1016/j.apsusc.2005.09.008 |

| [28] |

赖玉军, 叶芳霞, 许云华. 原位生成碳化铬颗粒增强铁基表面梯度复合材料[J]. 热加工工艺, 2016, 45(10): 139-141. LAI Y J, YE F X, XU Y H. (Fe, Cr)7C3 particles reinforced iron matrix surface gradient composite prepared by in-situ technology[J]. Hot Working Technology, 2016, 45(10): 139-141+145. |

| [29] |

LU J B, LI H, LI Y, et al. Study on diamond vacuum brazed with Cu-based filler metal containing Cr[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(5/8): 1453-1460. |

| [30] |

VALZNEA F, ARTINI C, PASSERONE A, et al. ZrB2-SiC/Ti6Al4V joints: wettability studies using Ag- and Cu-based braze alloys[J]. Journal of Materials Science, 2012, 47: 8439-8449. DOI:10.1007/s10853-012-6790-7 |

| [31] |

PAN L M, GU J, ZOU W J, et al. Brazing joining of Ti3AlC2 ceramic and 40Cr steel based on Ag-Cu-Ti filler metal[J]. Journal of Materials Processing and Technology, 2018, 251: 181-187. DOI:10.1016/j.jmatprotec.2017.08.017 |

| [32] |

ZHANG L X, YANG J H, SUN Z, et al. Vacuum brazing Nb and BN-SiO2 ceramic using a composite interlayer with network reinforcement architecture[J]. Ceramics International, 2017, 43: 8126-8132. DOI:10.1016/j.ceramint.2017.03.136 |

| [33] |

AKSELSEN O M. Advances in brazing of ceramics[J]. Journal of Materials Science, 1992, 27: 1989-2000. DOI:10.1007/BF01117909 |

| [34] |

GUO W, ZHANG H Q, MA K, et al. Reactive brazing of silicon nitride to Invar alloy using Ni foam and AgCuTi intermediate layers[J]. Ceramics International, 2019, 45(11): 13979-13987. DOI:10.1016/j.ceramint.2019.04.097 |

| [35] |

SUN R J, ZHU Y, GUO W, et al. Microstructural evolution and thermal stress relaxation of Al2O3/1Cr18Ni9Ti brazed joints with nickel foam[J]. Vacuum, 2018, 148(1): 18-26. |

2021, Vol. 49

2021, Vol. 49