文章信息

- 郝建飞, 于宝义, 罗惠馨, 史原脊, 李润霞

- HAO Jian-fei, YU Bao-yi, LUO Hui-xin, SHI Yuan-ji, LI Run-xia

- 固溶时间对半固态挤压成形Al-17Si-4Cu-0.5Mg合金组织及力学性能的影响

- Effect of solution time on microstructure and mechanical properties of Al-17Si-4Cu-0.5Mg alloy formed by semisolid squeeze casting

- 材料工程, 2021, 49(10): 63-71

- Journal of Materials Engineering, 2021, 49(10): 63-71.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000236

-

文章历史

- 收稿日期: 2021-03-17

- 修订日期: 2021-04-06

2. 东莞理工学院 材料科学与工程学院, 广东 东莞 523808

2. School of Materials Science and Engineering, Dongguan University of Technology, Dongguan 523808, Guangdong, China

在铸造Al-Si系合金中,过共晶Al-Si-Cu-Mg合金是一种常用于交通运输工具的轻量化汽车材料,由于具有密度小、耐磨性好、耐蚀性好、线膨胀系数低、铸造性能好等优点,被广泛用于制作发动机活塞,同时还可以用于制备一些形状复杂的零部件,如发动机缸体、气缸盖或底盘部件。由于过共晶Al-Si-Cu-Mg合金成形后组织中有较为粗大的块状Si相,会严重割裂基体。通常采用液态挤压的方式成形,来改善Si相的形貌,提高合金的性能[1-3]。而与金属型重力铸造和液态挤压铸造相比,半固态挤压成形工艺具有以下4方面优势:可以避免卷气并能显著减少疏松问题;生产效率和传统液态压铸接近,远高于锻造成形;金属在较低的温度下成形,可以减少对模具的热冲击,延长模具使用寿命;加工成本远低于锻造[4]。

过共晶Al-Si-Cu-Mg合金是一种可热处理强化的合金,目前国内外有较多学者对铸造Al-Si系合金的热处理工艺进行了较为深入的研究,Alberto等[5]研究了T6热处理对AlSi9Cu3(Fe)合金显微组织和硬度的影响,结果表明,固溶温度从450 ℃升高到490 ℃,共晶Si不断球化,160 ℃时效处理后,由于组织中析出β″和Q′相,到达强度峰值。Zhang等[6]研究了固溶温度对Al-7Si-0.3Mg力学性能的影响,固溶温度从500 ℃升高到560 ℃,共晶Si和α-Al间的应力集中降低,同时伸长率得到提升。Zhang等[7]研究了固溶处理对Al-16Si-4.5Cu-0.15Mg合金组织及性能的影响。500 ℃固溶8 h,并在170 ℃时效24 h后,合金力学性能达到最佳,继续延长固溶时间,Si相粗化,合金力学性能下降。目前大多数学者通过改变固溶温度和时效温度研究对合金组织性能的影响,而固溶时间对半固态挤压成形过共晶Al-Si合金显微组织及力学性能的研究较少。

本工作的主要研究目的是通过改变固溶时间,研究固溶时间对半固态挤压成形工艺下过共晶Al-Si-Cu-Mg合金Si相形貌,溶质元素分布,时效析出行为以及力学性能的影响,同时对合金的热处理强化机制和组织性能演变规律进行了探究,具有一定的指导意义。

1 实验材料及方法实验材料为Al-Si-Cu-Mg合金,采用纯铝锭(99.7%,质量分数,下同)、纯镁锭(99.8%)和Al-20Si、Al-50Cu合金熔炼配制,经SPECTROMAX光电直读光谱仪测定,其化学成分为:Si 17.75%,Cu 4.36%,Mg 0.47%,Fe 0.15%,Al余量。

采用电阻炉对合金铸锭进行熔炼,熔炼温度为760 ℃,首先将纯铝锭和Al-Si中间合金加入坩埚中,待全部熔化后加入纯镁锭和Al-Cu中间合金。全部熔化后进行精炼、细化和变质处理。采用超声波振动设备制备半固态浆料,待浆料温度达到600 ℃时,将浆料快速倒入模具中,挤压成形。

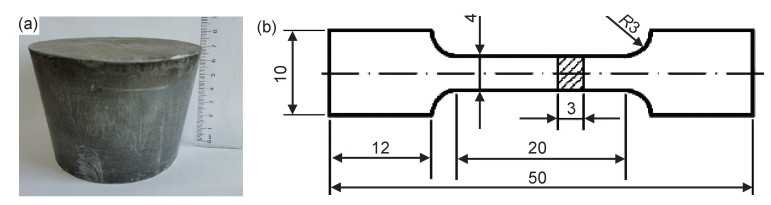

实验完成后,在Al-Si-Cu-Mg合金铸锭横截面的二分之一半径处取样,试样经磨制、抛光和腐蚀后,用GX-51型光学显微镜观察试样组织,对每个试样进行定量的研究。利用Image Plus6.0软件测得不同固溶时间下合金中Si相颗粒的圆整度和平均等效圆直径,在JMS-6301冷场扫描电镜上进行微观组织观察。采用XRD-7000 X射线衍射仪确定合金中的第二相。采用差热分析仪(DSC)确定合金的相变过程,DSC的扫描速率为10 ℃/min,升温区间为50~550 ℃。采用4M00透射电镜分析合金的时效析出过程。在WGW-100H材料通用万能试验机上进行力学性能测试。其中挤压试样如图 1(a)所示,拉伸试样尺寸如图 1(b)所示。固溶处理工艺温度为525 ℃,时间为0~16 h,时效处理温度为180 ℃,时效时间为12 h。

|

图 1 挤压试样(a)及拉伸试样(b)尺寸 Fig. 1 Size of extruded (a) and tensile (b) specimen |

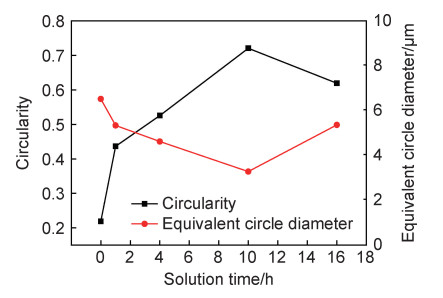

图 2为不同时间固溶处理的Si相形貌变化SEM图,对基体中初生Si相附近的Cu元素采用EDS线扫,对应的Cu元素分析的EDS能谱图如图 2右列所示。图 3为不同固溶时间下共晶Si相的定量学参数。从图 2(a-1), (a-2)可以看出,固溶0 h时合金组织中含有较大尺寸块状的初生Si相,共晶Si相彼此互相连接,且棱角较为锋利,初生Si相周围富集较高浓度的Cu元素。当固溶时间为1 h时,初生Si有钝化的趋势,共晶Si开始球化,初生Si相周围富集的Cu元素大部分固溶到基体中,如图 2(b-1), (b-2)所示。随着固溶时间的进一步增加,当固溶时间为10 h时,初生Si变得圆整化,根据图 3定量计算结果可知,此时共晶Si的平均晶粒尺寸为3.28 μm,圆整度达到0.72,初生Si周围基本不存在Cu元素的富集,如图 2(c-1), (c-2)所示。继续增加固溶时间,当固溶时间达到16 h时,共晶Si出现粗化、长大现象,共晶Si的平均晶粒尺寸为5.36 μm,圆整度为0.61,此时初生Si周围的Cu元素基本全部固溶到基体中,如图 2(d-1), (d-2)所示。

|

图 2 不同固溶时间下的Si相形貌变化SEM图(1)及Si相附近Cu元素分布EDS能谱图(2) (a)0 h; (b)1 h; (c)10 h; (d)16 h Fig. 2 SEM morphology evolution of Si phase (1) and EDS analysis of Cu distributions around Si phase (2) under different solution time (a)0 h; (b)1 h; (c)10 h; (d)16 h |

|

图 3 不同固溶时间下Si相的定量学参数 Fig. 3 Quantitative parameters of Si phase under different solution time |

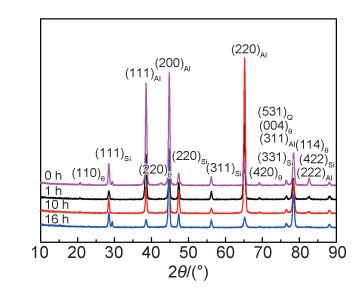

图 4为不同固溶时间下过共晶Al-Si-Cu-Mg合金的XRD谱图,从图中可以看出,组织中除了存在Si相和α-Al相,还存在θ(Al2Cu)相和Q(Al5Si6Cu2Mg8)相。固溶前后各衍射峰对应的位置基本未发生变化。曲线上对应的Si相的衍射峰强度较高,说明组织中的Si相含量较多。随着固溶时间的延长,(110)θ,(220)θ,(420)θ对应的衍射峰峰强减弱,说明溶质元素不断固溶到基体中,剩余的第二相尺寸不断减小。该现象与扫描电镜的结果相符合。

|

图 4 不同固溶时间下Al-Si-Cu-Mg合金XRD谱图 Fig. 4 XRD patterns of Al-Si-Cu-Mg alloys under different solution time |

图 5为不同固溶时间下过共晶Al-Si-Cu-Mg合金的位错组织,图 5(a)为铸态下合金的位错组织,可以看出半固态挤压成形后,由于半固态挤压成形过程中,浆料处于半固态,在挤压过程中就会产生塑性变形,导致铸件中晶格空位和位错聚集的可能性加大,基体组织位错密度较高。当固溶时间为1 h时,合金内部的能量未趋于稳定,组织中仍具有较高的位错密度。随着固溶时间的继续增加,合金组织的位错密度减小。

|

图 5 不同固溶时间下Al-Si-Cu-Mg合金的位错组织 (a)0 h;(b)1 h;(c)10 h;(d)16 h Fig. 5 Dislocation structures of Al-Si-Cu-Mg alloy under different solution time (a)0 h; (b)1 h; (c)10 h; (d)16 h |

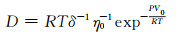

在挤压成形过程中,高压对溶质扩散系数的影响可用式(1)进行表示,而在合金组织中,位错的相对密度N与合金中的元素浓度C的关系可用式(2)进行表示。

|

(1) |

式中:D为溶质扩散系数;R为气体常数;T为溶质温度;δ为原子自由程长度;η0为同一温度的大气下的黏度;P为作用在熔体上的压力;V0为同一温度的大气下的体积。

|

(2) |

式中:B为积分常数,由实验测得。

随着固溶时间的延长,合金基体内部的能量趋于稳定,析出相长大聚集且数量减少,彼此间的间隔增加,使围绕析出相周围的协调应变逐渐解除。固溶时间增加,基体中的位错部分释放,因此基体中的平均位错密度下降[8-11]。

2.3 时效析出行为图 6为过共晶Al-Si-Cu-Mg合金的DSC曲线,从图中可以看出该曲线共有4个放热峰。在加热的过程中,合金在温度为115.7 ℃左右出现第一个放热峰A,此时,合金中产生了数量较多的GP区;在温度为240 ℃左右出现第二个放热峰B,此时,合金中主要组织为θ″相[12];合金在温度为260 ℃左右产生一个较大的吸热峰C,此时,代表了合金中GP区的溶解;在温度为284.5 ℃左右出现第三个放热峰D,此时,主要是合金中形成了亚稳相Q′相和θ′相;在温度为404.3 ℃左右出现了一个坡度较缓的放热峰E,此时,合金中形成了稳定相θ相。θ″相,θ′相,Q′相以及Q相的脱溶序列ass→GPZ→θ″→θ′→θ和ass→GPZ→Q′→Q[13-15]。

|

图 6 过共晶Al-Si-Cu-Mg合金的DSC曲线 Fig. 6 DSC curve of hypereutectic Al-Si-Cu-Mg alloy |

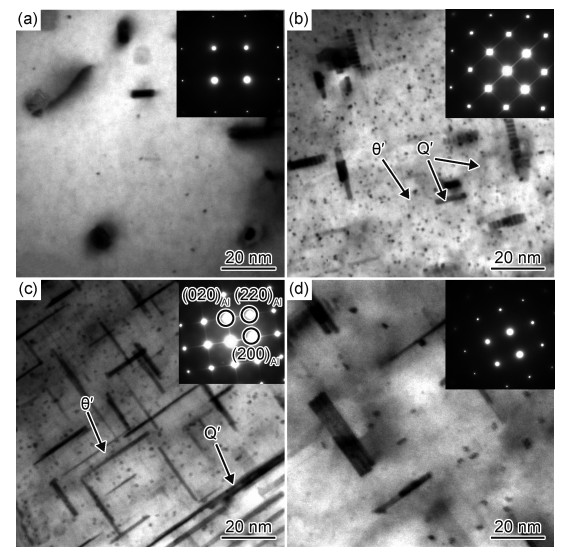

图 7为不同固溶时间下180 ℃时效处理12 h后的半固态挤压成形过共晶Al-Si-Cu-Mg合金的TEM形貌以及对应的SAED衍射花样。所有的透射照片采集方向均为Al基体的[001]方向。图 7(a)中长度20~30 nm的块状和椭圆状的析出相为Si相。在图 7(b)~(d)中观察到点状的弥散的析出相,同时在图 7(c),(d)观察到板条状的析出相,通过SAED分析确定该点状和板条状析出相为Q′相。在基体中观察到针状的析出相,通过SAED分析确定该析出相为θ′相。随着固溶时间的增加,基体中析出相的数量和尺寸也在不断增加,说明随着固溶时间的增加,基体中的溶质元素不断固溶到基体中,经时效处理后纳米级的析出相不断析出。随着固溶时间的延长,基体内部的溶质元素不断聚集,时效处理后析出相呈长大趋势。

|

图 7 不同固溶时间下过共晶Al-Si-Cu-Mg合金的TEM组织 (a)0 h;(b)1 h;(c)10 h;(d)16 h Fig. 7 TEM images of hypereutectic Al-Si-Cu-Mg alloy under different solution time (a)0 h; (b)1 h; (c)10 h; (d)16 h |

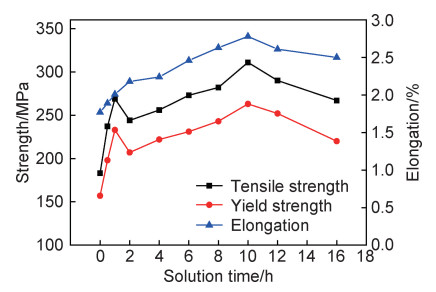

图 8为不同固溶时间下过共晶Al-Si-Cu-Mg合金的力学性能。铸态下合金的抗拉强度和屈服强度分别为183 MPa和157 MPa。随着固溶时间的增加,合金的强度不断增加,当固溶时间为1 h时,达到第一个强度峰值,此时抗拉强度为269 MPa,屈服强度为233 MPa。继续增加固溶时间,强度略有下降,当固溶时间到达10 h时,合金到达第二个强度峰值,此时合金的抗拉强度为311 MPa,屈服强度为263 MPa,与铸态相比分别提高了69.9%和67.5%。在实验范围内,当固溶时间为1 h和10 h时,合金的强度呈现了“双峰”现象。从不同固溶时间下合金的伸长率曲线可以看出,随着固溶时间的增加合金的伸长率不断提高,这主要是由于Si相的不断圆整化,对基体的割裂作用减小,使得合金的塑性增加,伸长率得到提高。

|

图 8 不同固溶时间下过共晶Al-Si-Cu-Mg合金的力学性能 Fig. 8 Mechanical properties of hypereutectic Al-Si-Cu-Mg alloy under different solution time |

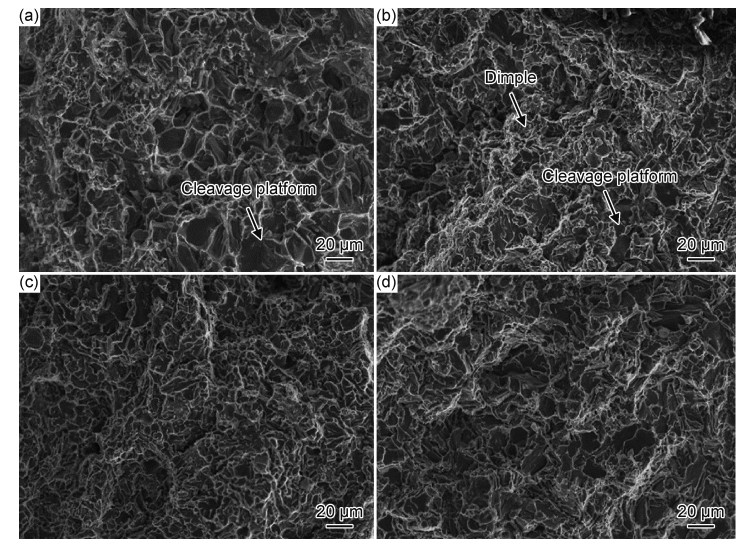

图 9为不同固溶时间下合金的拉伸断口形貌,从图中可以看出,铸态下断口中的解理平台尺寸较大,韧窝数量较少,合金的断裂方式属于韧性断裂和脆性断裂混合。经固溶处理后,合金的断口形貌发生较明显的变化,随着固溶时间的增加合金中的韧窝数量明显增加,解理平台尺寸减小。当固溶时间达到16 h时,由于Si会出现偏聚长大现象,拉伸之后会出现较大的解理平台,导致合金的强度降低,塑性下降。

|

图 9 不同固溶时间下过共晶Al-Si-Cu-Mg合金的断口形貌 (a)0 h;(b)1 h;(c)10 h;(d)16 h Fig. 9 Fracture morphologies of hypereutectic Al-Si-Cu-Mg alloy under different solution time (a)0 h; (b)1 h; (c)10 h; (d)16 h |

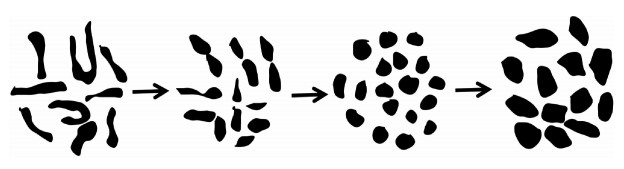

不同固溶时间下共晶Si形貌演变模拟图如图 10所示。固溶处理过程中Si相形貌的变化就是原子的移动和晶粒长大的过程。在铸态下共晶Si呈板条状无规律地分布在基体中,对基体产生较大的割裂作用。随着固溶时间的增加,共晶Si相发生颈缩、熔断。当达到固溶中期时,共晶Si相尖锐的棱角不断钝化,溶解到基体中,此时Si相在基体中均匀地分布并达到最大的圆整度。继续增加固溶时间,随着溶质原子的不断移动,在Si相附近发生聚集,共晶Si相粗化。

|

图 10 不同固溶时间下共晶Si形貌演变模拟图 Fig. 10 Simulation of morphology evolution of eutectic Si under different solution time |

在一定的温度下进行不同时间的固溶,合金组织中原子的移动适用于Fick第一扩散定律,如式(3)所示[16]。

|

(3) |

式中:J为扩散通量;D为扩散系数;x为沿扩散方向距离;

扩散系数D主要与扩散激活能Q和温度T有关,如式(4)所示。

|

(4) |

式中D0为扩散常数。

在过共晶Al-Si-Cu-Mg合金中,由于Si相为硬质相,铸态下组织中Si相棱角较大,易产生应力集中,割裂基体。在曲率半径较大时也会产生较大的内应力,附近质点的自由能随之加大,此时,溶质原子的扩散激活能随之减小,溶质原子在基体中的扩散速率就加快,Si相的形变能较高,会加速Si相的钝化。随着固溶时间的延长,Si相的棱角不断钝化,基体中的Si含量基本达到饱和状态,原子的扩散速率降低。由于驱动力来自Si相的表面能,而Si相越圆整,其表面能越低,导致较大尺寸的Si相不断“吞并”周围较小尺寸的Si相颗粒,发生长大现象。Si相是小平面界面结晶的晶体,在Si聚集长大时,非密排面会逐渐消失,Si相就变成形状规则的晶体,此时,Si相的圆整度降低[13, 16-17]。

由于合金采用半固态挤压成形,基体中存在较大的空位缺陷,Cu元素快速固溶到基体中,从EDS线扫描曲线和SEM组织中进一步可以看出,固溶1 h后Si相附近的Cu元素快速减少。从XRD衍射谱(图 4)可以看出,随着固溶时间的增加,Al2Cu的衍射峰强度显著降低。时效处理后,纳米析出相的数量和尺寸也在增加。虽然所有合金均采用相同的热处理制度,但在α-Al基体中形成了不同的析出相。铸态合金经直接时效处理后,未观察到θ′相,说明铸态合金中Cu含量较低,首先与基体中的Mg,Si结合。时效处理后Q′相最先析出,随着固溶时间的延长,基体中的Cu元素不断增加,析出θ′相,说明Q′相的结构稳定性优于θ′相,因此Q′相先于θ′相析出。

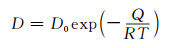

3.2 强度“双峰”的形成机制传统的铸造工艺通常需要较长的固溶时间。与传统铸造工艺相比,半固态挤压铸造Al-Si-Cu-Mg合金在525 ℃固溶体作用1 h和10 h后出现两个强度峰值。图 11为不同固溶时间下,过共晶Al-Si-Cu-Mg合金组织的演变规律。其中(220)晶面的位错密度采用XRD测量半定量计算,如式(5)所示[18]。

|

(5) |

|

图 11 不同固溶时间下过共晶Al-Si-Cu-Mg合金组织演变规律 Fig. 11 Microstructure evolution of hypereutectic Al-Si-Cu-Mg alloy under different solution time |

式中:ρ为位错密度;L为半高宽;b为柏氏矢量。

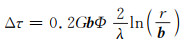

半固态挤压铸造后,基体产生较大的塑性变形,导致合金的位错密度较高。淬火可获得高浓度的空位,固溶处理初期溶质原子快速溶入基体后使溶剂产生晶格畸变。在固溶初期基体的能量和位错仍较高,晶格畸变产生的应力场与位错周围产生的弹性应力场相互作用,使得基体中固溶了大量的Cu原子和少量的Mg原子,Si原子移至位错线附近,降低位错能量,使得位错运动受到束缚,位错需要施加更大的外力保证运动,此时该合金的变形抗力会得到提升。同时时效处理后细小弥散的纳米级θ′相和Q′相析出,位错运动时,析出相会对位错产生钉扎阻碍作用,此时位错会切过第二相粒子继续运动,粒子产生新的表面积,界面能升高,粒子内部发生原子错排,使得合金的强度得到提升。因此合金在较短的固溶时间内会得到一个强度峰值[14-15, 19-21]。随着固溶时间的增加,Si颗粒棱角钝化,θ(Al2Cu)和Q(Al5Si6Cu2Mg8)相尺寸也在减小,削弱了对基体的割裂作用,合金基体内部能量趋于稳定。时效处理后,大量的θ′相和Q′相均匀弥散地分布在基体中,θ′相和Q′相析出相引起的合金强度的增量Δτ可用式(6)描述[22]:

|

(6) |

式中:G为弹性模量;Φ为柏氏矢量和位错线间夹角的函数;r为颗粒的平均半径;λ为颗粒之间的平均距离。由此可得,对于一定尺寸的θ′相和Q′相颗粒之间的距离对强化作用也有较大的影响,在析出相体积分数一定的情况下,析出相尺寸的增大会引起颗粒间距λ的增大,析出相尺寸越小,晶粒间距越短,对合金的强化作用就越大。当固溶时间为10 h,时效处理后,从图 7(c)中可以看出,θ′相和Q′相在基体中均匀分布,对合金基体起到弥散强化作用,此时析出相之间的平均距离较小,合金的力学性能会显著得到提升。因此在固溶10 h时到达了第二个强度峰值。当固溶时间达到16 h时,合金基体中的溶质元素会发生聚集现象,时效处理后,析出相θ′和Q′尺寸都较大,此时位错线会以绕过机制为主,同时析出相晶粒的间距较大,对合金的强化作用减弱。

4 结论(1) 随着固溶时间的增加,合金中的初生Si相棱角不断钝化,共晶Si不断圆整化,当固溶时间达到10 h时,共晶Si圆整度达到0.72。继续延长固溶时间Si相开始聚集长大。

(2) 铸态下Si相周围富集较高的Cu元素,当固溶时间增加到1 h,Si相周围的Cu元素快速减少,固溶到基体中。固溶时间从1 h增加到16 h时,θ(Al2Cu)相和Q(Al5Si6Cu2Mg8)相的衍射峰强降低,合金基体中的位错密度大量减少。时效处理后组织中析出大量针状的θ′相和短棒状的Q′相。

(3) T6处理后合金的强度值呈现“双峰”的现象,固溶处理1 h后,合金出现第一个强度峰值,此时抗拉强度为269 MPa,屈服强度为233 MPa,第一个强度峰主要是由于组织中含有较高的位错密度,析出相对位错有较强的钉扎阻碍作用。固溶10 h时,合金达到第二个强度峰,此时抗拉强度和屈服强度分别为311 MPa和263 MPa。第二个强度峰主要是由于Si相的细化以及析出相的弥散强化作用。

| [1] |

樊振中, 袁文全, 王端志, 等. 压铸铝合金研究现状与未来发展趋势[J]. 铸造, 2020(2): 159-166. FAN Z Z, YUAN W Q, WANG R Z, et al. Research status and future development trend of die casting aluminum alloys[J]. Foundry, 2020(2): 159-166. DOI:10.3969/j.issn.1001-4977.2020.02.008 |

| [2] |

SALLEH M S, OMAR M Z. Influence of Cu content on microstructure and mechanical properties of thixoformed Al-Si-Cu-Mg alloys[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(11): 3523-3538. DOI:10.1016/S1003-6326(15)63995-4 |

| [3] |

谢忠华, 范亮. 汽车用铸造Al-Si合金的热处理与力学性能[J]. 金属热处理, 2019, 44(3): 32-36. XIE Z H, FAN L. Heat treatment and mechanical properties of cast Al-Si alloy for automobile[J]. Heat Treatment of Metals, 2019, 44(3): 32-36. |

| [4] |

杨柳青, 康永林, 张帆, 等. A357铝合金半固态流变压铸成形组织工艺研究[J]. 材料工程, 2009(6): 64-66. YANG L Q, KANG Y L, ZHANG F, et al. Study on microstructure-processing relationship of a semi-solid rheo-diecasting A357 aluminum alloy[J]. Journal of Materials Engineering, 2009(6): 64-66. DOI:10.3969/j.issn.1001-4381.2009.06.015 |

| [5] |

ALBERTO F, STEFANO C, ALESSANDRO D M, et al. Effect of T6 heat treatment on the microstructure and hardness of secondary AlSi9Cu3(Fe) alloys produced by semi-solid SEED process[J]. Metals, 2018, 8(10): 1-18. |

| [6] |

ZHANG D L, ZHENG L H, STJOHN D H. Effect of a short solution treatment time on microstructure and mechanical properties of modified Al-7wt.%Si-0.3wt.%Mg alloy[J]. Journal of Light Metals, 2002, 2(1): 27-36. DOI:10.1016/S1471-5317(02)00010-X |

| [7] |

ZHANG X, ZHANG Z F. Effects of solution treatment on the microstructure and mechanical properties of Al-16.9Si-4.5Cu-0.15Mg alloy[J]. Rare Metal Materials and Engineering, 2011, 40(Suppl 3): 73-77. |

| [8] |

KIM D, KIM J, WENNER S, et al. Precipitation behavior of Al-Si-Cu-Mg(-Fe) alloys by a deformation-semisolid extrusion process[J]. Materials Characterization, 2020, 173: 110863. |

| [9] |

于珂璐, 李元东, 周宏伟, 等. 固溶处理对CDS制备过共晶Al-Si合金组织的影响[J]. 特种铸造及有色合金, 2018, 38(4): 445-448. YU K L, LI Y D, ZHOU H W, et al. Effect of solution treatment on microstructure of hypereutectic Al-Si alloy prepared by CDS[J]. Special Casting and Nonferrous Alloy, 2018, 38(4): 445-448. |

| [10] |

陈小村, 翁文凭, 长海博文, 等. 固溶时效过程中高导热Al-9Si合金组织性能演变[J]. 特种铸造及有色合金, 2020, 40(7): 727-731. CHEN X C, WENG W P, CHANG H B W, et al. Evolution of microstructure and properties of high thermal conductivity Al-Si alloys during solution and aging treatment[J]. Special Casting and Nonferrous Alloy, 2020, 40(7): 727-731. |

| [11] |

QI M, KANG Y, QIU Q, et al. Microstructures, mechanical properties, and corrosion behavior of novel high-thermal-conductivity hypoeutectic Al-Si alloys prepared by rheological high-pressure die-casting[J]. Journal of Alloys and Compounds, 2018, 749: 487-502. DOI:10.1016/j.jallcom.2018.03.178 |

| [12] |

LIU H, LI L, NIU J, et al. Effect of Mg and Cu additions on microstructure and mechanical properties of squeeze casting Al-Si-Cu-Mg alloy[J]. Materials Science Forum, 2016, 850: 511-518. DOI:10.4028/www.scientific.net/MSF.850.511 |

| [13] |

姜博, 吉泽升, 胡茂良, 等. 固溶时间对ADC12铝合金挤压铸造组织及力学性能的影响[J]. 中国有色金属学报, 2019, 29(2): 223-231. JIANG B, JI Z S, HU M L, et al. Effect of solution time on microstructure and mechanical properties of ADC12 aluminum alloy by squeeze casting[J]. Chinese Journal of Nonferrous Metals, 2019, 29(2): 223-231. |

| [14] |

FARKOOSH A R, PEKGULERYUZ M. Enhanced mechanical properties of an Al-Si-Cu-Mg alloy at 300℃: effects of Mg and the Q-precipitate phase[J]. Materials Science and Engineering: A, 2015, 621: 277-286. DOI:10.1016/j.msea.2014.10.080 |

| [15] |

WIENGMOON A, APICHAI P, PEARCE J T H, et al. Effects of T6 age hardening on microstructure and mechanical properties of Al-Si-Cu cast aluminium alloy[J]. Advanced Materials Research, 2013, 770: 88-91. DOI:10.4028/www.scientific.net/AMR.770.88 |

| [16] |

LIN C, WU S, LUE S, et al. Effects of high pressure rheo-squeeze casting on Fe-containing intermetallic compounds and mechanical properties of Al-17Si-2Fe-(0, 0.8)V alloys[J]. Materials Science and Engineering: A, 2017, 713: 105-111. |

| [17] |

ZHOU H, LIU X, YIN Z, et al. The fabrication of functional gradient hypereutectic Al-Si composites by liquid-solid separation technology[J]. Journal of Alloys and Compounds, 2018, 763: 49-55. DOI:10.1016/j.jallcom.2018.05.204 |

| [18] |

李永华, 孟繁玲, 高忠民, 等. 固溶处理对NiTi薄膜中位错密度的影响[J]. 稀有金属材料与工程, 2004, 33(11): 1136-1139. LI Y H, MENG F L, GAO Z M, et al. Effect of solution treatment on dislocation density in NiTi thin films[J]. Rare Metal Materials and Engineering, 2004, 33(11): 1136-1139. DOI:10.3321/j.issn:1002-185X.2004.11.004 |

| [19] |

CHEN F, LU T, PAN Y. Effects of grain refinement on tensile properties and precipitation kinetics of Al-Si-Mg alloys cast in sand molds[J]. Metallurgical and Materials Transactions B, 2020, 51: 1933-1940. DOI:10.1007/s11663-020-01910-z |

| [20] |

ZHANG X, LU S, ZHANG B, et al. Dislocation-grain boundary interaction-based discrete dislocation dynamics modeling and its application to bicrystals with different misorientations[J]. Acta Materialia, 2021, 202: 88-98. DOI:10.1016/j.actamat.2020.10.052 |

| [21] |

范湘, 杨弋涛. 半固态成形过共晶Al-Si合金热处理工艺研究[J]. 特种铸造及有色合金, 2013, 33(5): 416-420. FAN X, YANG Y T. Study on heat treatment process of hypereutectic Al-Si alloy formed by semi solid forming[J]. Special Casting and Nonferrous Alloy, 2013, 33(5): 416-420. |

| [22] |

杜刚, 杨文, 闫德胜, 等. 铸态Al-Mg-Sc-Zr合金退火过程中的硬化行为[J]. 金属学报, 2011, 47(3): 311-316. DU G, YANG W, YAN D S, et al. Hardening behavior of the as-cast Al-Mg-Sc-Zr alloy[J]. Acta Metallurgica Sinica, 2011, 47(3): 311-316. |

2021, Vol. 49

2021, Vol. 49