文章信息

- 高可心, 余天玮, 权威, 常增花, 李国华, 王建涛

- GAO Ke-xin, YU Tian-wei, QUAN Wei, CHANG Zeng-hua, LI Guo-hua, WANG Jian-tao

- 锂离子电池多层复合电极结构研究进展

- Research progress in the structure of multilayer composite electrodes for lithium-ion batteries

- 材料工程, 2021, 49(10): 18-30

- Journal of Materials Engineering, 2021, 49(10): 18-30.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000208

-

文章历史

- 收稿日期: 2021-03-09

- 修订日期: 2021-06-04

2. 国联汽车动力电池研究院有限责任公司, 北京 100088;

3. 北京有色金属研究总院, 北京 100088

2. China Automotive Battery Research Institute Co., Ltd., Beijing 100088, China;

3. General Research Institute for Nonferrous Metals, Beijing 100088, China

锂离子电池因具有能量密度高、功率密度高、自放电率低等特点,被广泛应用于新能源领域[1-2]。随着锂离子电池技术的持续进步,在各类电子产品、电动汽车、储能电站等新兴应用领域对电池技术提出了更高的要求,尤其对能量密度、安全性和快速充放电的要求越来越高[3-4]。同时,建立在安全和高能量密度的基础上,电池还需要满足长的使用寿命及低成本的要求。然而,目前的电池技术还无法满足锂离子电池的所有要求[5]。

锂离子在正负极之间嵌入脱出的定向移动,从而实现了电池的化学能与电能之间的相互转换。锂离子电池主要由正极极片、负极极片、隔膜和电解液构成。电池的整体性能与各个组成密切相关[6-7],电池电极是电池的重要组成部分,其结构对电池的电化学性能和安全性能有重要影响。锂离子电池电极由活性颗粒、导电剂和黏结剂按照一定比例与溶剂均匀混合成浆料,涂覆在集流体上,然后通过干燥辊压制备而成。而与电极中的活性涂层相接触的两个表面,即活性涂层靠近隔膜处的上表面和活性涂层靠近集流体处的下表面,其稳定性和导电性的发挥对电池的整体性能起到了重要的作用。对于上表面来说:隔膜将正负极片相互隔开,锂离子穿过隔膜往返于正负极之间,在负极一侧,易发生析锂现象;在正极一侧,易发生过渡金属的溶出。对于下表面来说:由于活性物质的膨胀,以及黏结力较差,会导致集流体与活性涂层发生分离,从而使电极失去电接触[8]。因此,通过对电极表面进行结构设计,以解决上述存在的问题成了重要的研究方向。

活性涂层由活性物质和导电剂以及黏结剂混合形成,内部颗粒无规则分布,颗粒彼此之间形成的孔隙相互连通[9-11]。宏观上来看,锂离子的传递主要发生在其厚度方向。电极充放电过程中,电极内部结构电场分布各向异性,锂离子在弯曲的孔结构中迁移受到限制[12],从而发生电极极化现象,而在电极工作中锂离子浓度和电势的不均匀分布又不可避免,尤其是在大倍率下,这种电极极化现象会更加明显,最终导致电极厚度方向上的活性物质无法充分发挥容量[13-15]。在高负载厚电极中,电子传输路径变长使电子传递受到了限制[16],同时,嵌脱锂时体积效应大的活性物质还易与集流体间发生剥离,最终导致电极结构的不稳定。研究者们从正负极的活性物质改性,导电剂、黏结剂的筛选等角度出发,对电极的组分进行了研究,并通过实验和计算的方法对电极的微观结构进行了进一步探究[17-19]。在对电极结构的模拟和计算中发现,合理的孔隙分布对电极的性能会有一定的改善[20];通过调控电极内部物质的梯度分布,能够使电势分布更加均匀[21],并增加电池的能量密度。因此,对电极内部结构设计的研究也十分重要。

电极结构中,活性涂层表面不稳定性,以及内部极化现象导致的电极结构整体不稳定性,是传统单层电极结构本身存在的特性。仅通过从活性材料改性以及调整涂层单一组分配比,无法解决电极结构本身存在的问题,需要对电极结构存在的问题有针对地进行多层复合结构设计。本文综述了目前锂离子多层复合电极结构设计的研究进展,主要从电极活性涂层表面设计和活性涂层内部结构设计两个方面进行分类,从活性涂层上下表面的优化设计、活性涂层不同分层结构设计和活性涂层组分连续设计三种多层复合电极结构设计思路进行总结,旨在为解决高负载电极结构设计问题提供指导。

1 多层复合电极表面设计活性涂层与隔膜相接触的上表面以及活性涂层与集流体相连结的下表面是电极结构中极其重要的两个接触面。活性涂层与隔膜接触的上表面是锂离子在正负极之间传递的重要区域。正极侧的表面易发生过渡金属溶出现象,而负极侧的表面易出现析锂现象,所以与隔膜相接触的活性涂层上表面的稳定性和导电性对于锂离子能否顺利在正负极材料内部嵌脱十分重要。集流体在电极中起到承载活性物质并且汇集传输电子的作用[22],所以集流体与活性涂层相连的下表面的稳定性和导电能力,直接影响着电极的电化学性能和循环性能[23]。

1.1 提升电极活性涂层表面稳定性上表面存在的问题主要表现在活性物质在充放电过程中发生的副反应。对于三元正极材料来讲,正极充放电过程中溶出的过渡金属离子会在电解液中迁移并沉积到负极界面,过渡金属的溶出会使正极材料结构发生破坏,同时会影响负极活性材料表面的稳定性[24]。硅基负极材料因其较高比容量和环境优化成为新一代负极的首选材料,但硅基材料因为其在脱嵌锂过程中较大的体积效应,造成活性涂层的表面结构破坏,从而使电极结构稳定性变差,电池的容量衰减[25]。下表面的问题主要表现在循环过程中因活性材料的收缩与膨胀导致电极材料与集流体失去电连接,进而导致极化增大、活化物质无法充分有效发挥、循环性能恶化等问题。针对上述问题,当前研究策略主要通过增加集流体与活性涂层间黏结力、在活性涂层表面添加保护层等途径改善电极的结构稳定性。

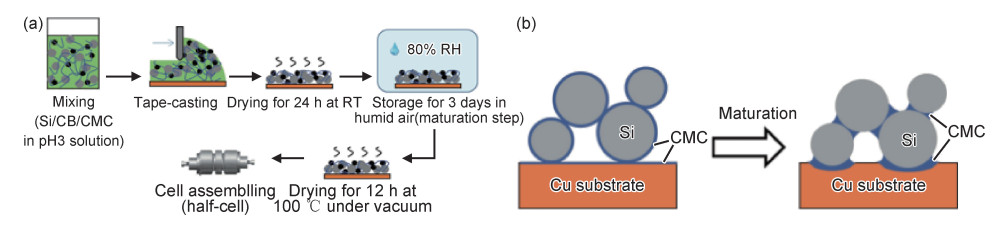

1.1.1 集流体修饰层结构设计传统单层电极通过提升电极压实密度,增强集流体与活性涂层界面的黏结力,进而提升电极的结构稳定性,但是压实密度过大会导致电极结构内部孔隙减少,降低活性颗粒与电解液接触的表面积,阻碍电池容量的发挥。在极片辊压过程中,过高的辊压压力容易造成负极出现料斑、粘辊和极片柔软性差等问题,以及正极出现脆片、断片和卷片等现象,导致极片加工性能大幅度下降。Hernandez等[26]报道了一种集流体表面改性的方法,在电极制备过程,他们将含酸性黏结剂的硅电极在潮湿的环境中先存放数日进行“熟化”,然后烘干电极组装电池,具体工艺流程如图 1(a)所示。与未熟化的电极相比,经过熟化的电极容量衰减缓慢,电极的弹性模量和硬度分别高出40%和113%。在熟化过程中,硅颗粒与颗粒间连接处的黏结剂浓度增加,如图 1(b)所示,加强了硅颗粒之间的黏接性,同时增加了电极结构的稳定性;酸性黏结剂腐蚀铜箔形成了羧酸铜键,在铜箔上形成一层腐蚀层,增强了集流体和活性涂层之间的作用力,有助于提高硅电极的机械稳定性。另外,集流体的多孔化设计也是提高集流体与电极材料之间黏结力的方法之一,如多孔铝箔的应用[27]。这些方案从下表面改性出发,通过对集流体表层直接进行多孔设计,或者通过改进电极制备工艺间接在集流体表面添加修饰层,增强集流体与活性涂层间黏结力,来提升电极结构整体的稳定性。

在集流体与活性涂层之间直接添加黏结剂层能够明显增加两者间的黏结力,但是过厚的黏结层会增加界面电阻,并且单一的黏结层无法缓和集流体与活性涂层之间的应力。若将柔性导电物质与黏结剂结合则能够在提升电极结构稳定性的同时减小集流体与活性涂层间的电阻,从而在不增加界面电阻的前提下,提升电极结构的稳定性。Lee等[28]在铜箔上部涂覆了由石墨烯(graphene, G)和聚偏二氟乙烯(PVDF)复合组成的5 μm厚的导电黏结剂层,分别研究了导电黏结层对石墨电极和硅碳电极的影响,发现导电黏结层能够增加集流体与活性涂层之间的黏结力和导电性。实验结果表明,对于导电性较好的石墨电极,导电黏结层的石墨烯含量为1%(质量分数,下同)时即可显著改善电池性能。而对于导电性较差的硅碳电极,石墨烯含量为2%或3%时能够改善电池的循环性能。

上述报道主要从集流体表面进行修饰设计出发,增强下表面的黏接稳定性。目前提升集流体与活性涂层间黏结力的方案主要有两种:(1)通过在黏结剂与集流体接触面进行界面修饰,加强活性涂层中黏结剂与集流体间的化学作用;(2)通过在活性涂层与集流体之间引入黏结层,扩大黏结剂与集流体的接触面。这两种电极表面多层复合结构设计,不需要通过增加压实来提升接触面的稳定性,不会破坏电极内部结构,是增强下表面稳定性的有效方案。

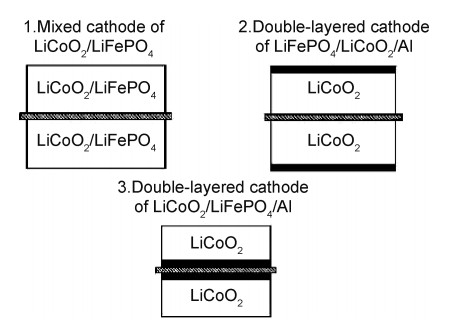

1.1.2 保护层复合结构设计保护层复合结构设计,主要从增强活性涂层表面稳定性出发,在活性涂层表面添加保护层,增加电极结构整体的稳定性。保护层结构在锂硫体系电池结构设计中被广泛采用。研究者将硫活性涂层夹在两个柔性多孔碳层之间,制备了碳-硫-碳的三明治结构。多孔碳层在降低硫电极电阻的同时能够存储充放电过程中产生的多硫化锂,有效地提升锂硫电池的循环稳定性和库仑效率[29]。还有研究者将硫活性涂层夹在石墨烯层之间,利用两侧柔性的石墨烯层提升电极整体的导电性,缓和硫锂化过程中的体积膨胀[30]。类似的夹层设计在锂硫电池体系中已被大量研究报道[31-32]。在提升电极安全性方面,Imachi等[33]在集流体与LiCoO2活性涂层之间引入了导电性差的LiFePO4(LFP)涂层,设计了LiCoO2/LiFePO4/Al双层正极的锂离子电池电极结构,电极结构如图 2所示,研究发现该结构与其他正极结构(如LiCoO2-LiFePO4混合物/Al单层和LiFePO4/LiCoO2/Al双层)相比有更好的过充性能。

硅负极因充放电过程中体积变化过大会造成电极结构破坏,导致电极活性涂层与集流体之间电接触失效,从而造成电池容量衰减[34-35]。针对该问题,研究者们设计了在电极活性涂层上下表面添加保护层,以维持电极结构整体的稳定。

Xia等[36]报道了在硅纳米线活性涂层和集流体之间添加石墨烯层,能够缓解纳米硅锂化过程中对集流体产生的应力,增强硅纳米线电极结构的循环稳定性。改性电极200周次后的比容量依然保持2000 mAh·g-1,是未改性电极的2.7倍。Xu等[37]在集流体和硅活性涂层之间涂覆了20 μm左右的乙炔炭黑(acetylene black, AB)作为柔性层,制备了一种集流体-乙炔炭黑层-活性涂层的夹层结构。该电极在30周次内显示出了2500 mAh·g-1的高可逆容量,30周次内的化学阻抗谱基本未变,电池电阻约为77 Ω/cm2,电极结构十分稳定。循环后涂有柔性层的电极结构的上表面,与没有添加涂层的电极相比裂纹更少。引入柔性炭层能缓解集流体与活性涂层界面之间的应力,并且提升该界面上电子传递能力,与活性材料改性缓和负极膨胀的方法相比该工艺制备更加简洁。

Li等[38]通过研究非晶硅薄膜电极的裂纹拓展,发现裂纹在电极厚度方向上零散分布,在薄膜电极中的分布细微而集中。Ryu等[39]认为,在电极循环过程中,活性材料的体积效应会破坏电极结构内部颗粒之间的电接触,对电极外部施加压力可以将已破坏的电接触重新建立连接,并且重新发挥活性物质的容量。Yang等[40]在硅碳电极结构设计中对活性涂层上下表面均采用了保护层设计。他们将硅碳活性涂层夹在两个导电炭(super-P carbon black, SP)涂层之间,制备了导电炭涂层/活性涂层/导电炭涂层结构。导电炭层在活性涂层与集流体两个刚性层之间作为柔性层缓和硅膨胀产生的应力,避免活性物质与集流体发生剥离,从而提升集流体与活性涂层间的界面稳定性;靠近隔膜一侧的导电炭层,在活性涂层顶部施加聚合力,防止电极结构开裂。实验结果显示,夹层结构在150 mA/g的电流密度下具有1230 mAh·g-1的高可逆比容量,并且在70周次循环后仍表现出良好的循环稳定性,没有明显的容量衰减,电极结构也比较完整,电极阻抗较小。Huang等[41]在微纳SiO/Si复合材料活性涂层上表面、下表面以及上下表面喷涂了纳米炭(carbon black nanoparticle)层,制备了3种含炭保护层的多层复合电极结构,分别为纳米炭层/活性涂层复合电极结构、活性涂层/纳米炭层复合电极结构、纳米炭层/活性涂层/纳米炭层复合电极结构。通过观察3种复合电极结构循环100周次后的截面,将其与没有涂覆保护层的传统电极相比,发现集流体和活性涂层之间的界面没有发生分离,电极整体结构稳定。

综上所述,在活性涂层表面添加保护层,能够有效缓解硅基负极活性涂层在充放电过程中的表面开裂问题,能够容纳正极活性涂层表面多余的反应物质。设计保护层结构,不涉及活性涂层内部活性物质的改变,是一种有效的表面改性方案;但是过厚的保护层会降低电极负载,需要在电极容量密度和保护层厚度之间找到平衡。

1.2 提升电极活性涂层表面导电性电极结构中构建良好的导电网络能够提升电池的循环性能,降低电极电阻能够提高电极的倍率性能,研究者们通过对活性材料表面进行包覆[42]或与石墨烯等新型导电材料复合[43-44]改善活性材料表面导电性;通过调节电极结构中导电剂的含量或提升导电剂的性能来增加电极内部电子传递速度[45-46],但是电极中集流体与活性涂层之间界面存在的黏结力偏弱、导电性差等问题,限制了电极整体导电性的进一步提升。在集流体和活性涂层之间涂覆导电层,能够提高黏结强度,增强电接触,减少电极界面电阻,提升电极导电性。

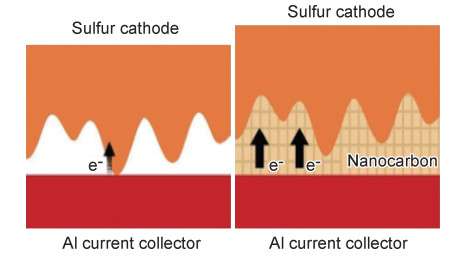

Huang等[47]在锂硫电池的常规铝箔上面涂覆了石墨烯-碳纳米管复合涂层,复合涂层的引入增加了集流体和活性层之间的界面黏附力和导电性(如图 3所示)。在电流密度为2 C时,无涂层电极的容量仅为20 mAh·g-1,远低于含涂层电极的容量(654 mAh·g-1)。Liu等[48]将石墨烯纳米片(graphene nanosheets, GNs)、碳纳米管(carbon nanotubes, CNTs)和活性炭(activated carbons, ACs)3种导电剂分别直接涂覆在铝箔上,研究不同导电涂层对LFP电极的去极化作用和电化学性能的影响,发现导电涂层的引入可以减小电极极化,提升电极大倍率下的放电容量。在5 C电流密度下,添加石墨烯涂层的电极放电比容量为122 mAh·g-1,远高于未添加导电涂层的电极的放电比容量49.2 mAh·g-1。之后该课题组[49]又研究了不同含量的导电炭黑(SP)在电极中垂直于集流体方向上的不均匀分布对锂离子电池正极的电化学行为的影响。发现在保持导电剂添加的总含量不变的时候,通过增加下层导电剂含量,能够为电子传输提供更多的路径,特别是在大电流下,正极活性涂层与集流体之间的界面阻抗显著下降。Kim等[50]在铜箔上引入石墨烯层,通过测试循环前的电化学阻抗发现,铜箔涂覆石墨烯复合电极的电荷转移阻抗为5.6 Ω,远低于无石墨烯涂层电极的阻抗(38.9 Ω),大大提高了电极涂层的导电性。Kim等[51]通过在铝箔上涂覆不同层数(0层、1层、3层和5层)的石墨烯,在石墨烯涂层对电极性能影响的研究中发现,采用3层石墨烯涂覆的铝箔与正极活性涂层之间有更好的电接触,能够降低电极内阻,增强集流体集电子能力,从而改善电极的动力学性能。与未涂覆石墨烯的电极相比,3层石墨烯涂层电极在100周次循环后充电至4.5 V后静置的电压降为0.079 V,低于其他电极的电压降(0层电压降为0.227 V,1层电压降为0.194 V,5层电压降为0.196 V)。在集流体与活性涂层之间添加石墨烯层能够增加二者之间导电路径、减少层间接触问题,降低电极极化,增加电池放电容量,改善电极循环稳定性。

增强下表面的黏结力,或维持活性涂层表面的稳定性,都是为了提升电极结构整体的稳定性,保证电极内部和电极表面有良好的电接触。对于导电性差的活性物质,如LFP,在LFP活性涂层表面添加导电涂层,能够直接减小下表面电阻,增强下表面的导电性,促进该界面的电子传递,提升电极在大倍率下的导电稳定性。以上针对活性涂层表面的复合电极结构设计,都是从电极外部出发,进行合理的多层复合电极设计,来提升电极的循环性能和倍率性能,但是在活性涂层电极厚度方向上存在的组分不均匀利用、极化等问题,还需要从活性涂层内部结构进行复合设计,来解决活性涂层内部存在的问题。

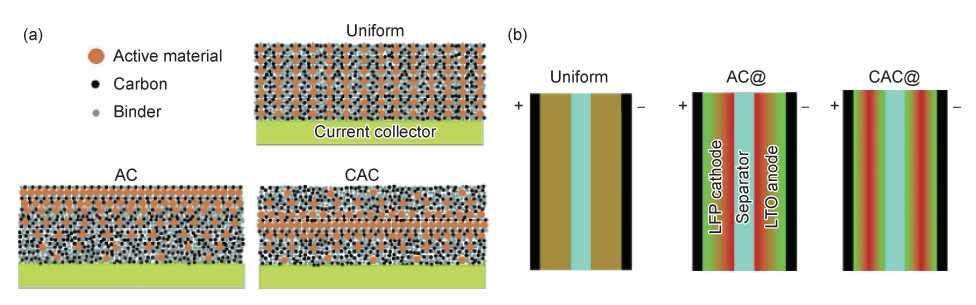

2 多层复合电极内部设计锂离子电池一般通过匀浆涂布工艺制备电极,活性涂层由活性物质、导电剂和黏结剂按照一定比例混合而成[10]。均匀混合的浆料在涂布烘干过程中存在黏结剂上浮问题,导致黏结剂在电极结构中分布不均。在电极制备中,增加活性涂层的涂布厚度能够提高电极的负载,增加电池的能量密度,但是较厚的电极在充放电的过程中,有明显的极化现象。以负极为例,电池充放电中电极靠近隔膜一侧锂离子浓度较高,集流体处浓度相对较低,在大倍率下,锂离子浓度在厚度方向上的不均匀分布现象会更加明显,导致近集流体处的活性物质容量发挥受到限制[15, 52]。活性涂层组分利用不均匀和电极极化是传统电极在工作中必定存在的问题,通过对活性涂层内部结构进行合理设计则能够缓解上述问题,目前活性涂层内部结构设计主要有电极厚度方向的组分分层设计和组分梯度设计两类。

2.1 多层复合电极结构制备方法多层复合电极结构设计,是一种简便高效的电极结构设计思路。但是设计理念的落实需要有相匹配的设备和工艺,特别是将其推广到工业化生产和商业化应用中。在多层复合电极结构研究过程中,制备工艺也实现了从不可控到精准设计,小范围制备再到商业化应用的改变。最初,多层复合电极通过浆料多次涂布干燥制备,这种迭代涂布的方法随着层数的增加,容易导致循环过程中层与层之间的界面开裂。为了让层与层之间结合得更加紧密,研究者们采取多层同时涂布方式,图 4(a),(b)为实验室常用的多层复合电极制备方法——雾化喷涂沉积技术。为了多层复合电极结构能够在商业化中应用,研究者们设计了双缝涂布技术并制造了双缝涂布机,如图 4(c)所示。双缝涂布机的设计及制造是多层复合结构电极从实验室走向商业化应用的重要一步[53-54]。另外,逐层混合喷射沉积工艺,如图 4(d)所示,通过控制浆料的流量,可以实时制备出电极组分配比不同的浆料,喷涂出电极结构内部组分含量梯度变化的多层复合电极[55]。

|

图 4 几种多层复合电极结构制备工艺示意图 (a)双层层雾化喷涂沉积示意图[41]; (b)多层喷涂沉积设备制造示意图[56];(c)双缝涂布原理简图与设备侧视图[53];(d)电极组分含量渐变逐层混合喷射沉积工艺示意图[55] Fig. 4 Schematic diagram of preparation process of several electrode composite structures (a)layer-by-layer atomization spray deposition[41]; (b)spray deposition arrangement used to layer-by-layer fabricate the interface layer and the electrode[56]; (c)experimental setup for the two-layered slot-die coating operation and ide view of the coating operation [53]; (d)illustration of layer-by-layer spray deposition equipment for fabrication of composition graded electrodes[55] |

分层电极结构设计可以将活性涂层中的导电剂、黏结剂和活性物质根据各自特点在电极中进行合理分布,弥补电极结构本身存在的问题,提升电池的性能。

不同的导电剂有各自的特点。石墨(KS-6)有助于改善LiCoO2电极的循环寿命,导电炭黑(SP)能减少LiCoO2电极电阻,提升高倍率下放电容量[57-58],如果将两种导电剂组合,理论上可以制备循环性能与倍率性能兼备的电极。Chen等[54]采用分层电极思路,改变上下层中导电剂的比例,研究了4种正极电极结构。研究发现单一的电极配方很难同时提高功率和能量,但是将不同比例的导电剂分布在极片上下两层时,可以同时提高循环寿命和倍率性能。因为石墨含量较多的下层有更长的循环寿命,大量纳米尺寸的炭黑有高的电学性能。故当上层导电炭含量较多,下层石墨颗粒较多时的双层正极结构有较好的容量保持率和循环寿命。

黏结剂在电极高温干燥过程中的向上迁移会导致活性涂层与集流体之间黏附力减弱[59-60]。Diehm等[61]在保持黏结剂总含量不变的情况下,将石墨电极分成两层(靠近集流体处为下层),改变上下层丁苯胶乳(SBR)黏结剂的比例(1∶1, 1∶2, 0∶7.5),发现SBR全部集中在下层的电极在3 C倍率下的放电容量与均一结构电极相比提升了11%。Liu等[53]在LiNi0.4Mn0.4Co0.2O2正极中也设计了黏结剂分层结构。在150 ℃高温干燥下,黏结剂上层占比3.5%的电极结构比下层占比4.5%的电极结构在4.2 V截止电压下的容量发挥更多(大于140 mAh·g-1),50周次容量保持率约为93%。

为了充分发挥活性物质的利用率,Huang等[62]报道了一种根据活性物质颗粒大小分层的多层复合电极结构。他们将活性涂层分为两层,改变上下层中活性物质颗粒的大小,小颗粒(25 nm)N-TiO2(锐钛矿型TiO2)层放在近隔膜处,大颗粒(200 nm)P-TiO2(多孔TiO2)放在近集流体处,制备了电极内部孔隙上密下疏的多层复合电极。小颗粒分布在电极上层,增加活性颗粒与电解液接触的表面积,提升电极的体积容量,大颗粒分布在下层,增加电极结构孔隙率,促进锂离子的扩散,这种多层复合结构电极在0.1 C下循环100周次的容量保持率为94%。Lee等[63]使用逐层喷涂技术在Li4Ti5O12电极中层和上层分别喷涂硅材料制备的两种复合结构电极,在300周次循环后的容量发挥分别为230 mAh·g-1和220 mAh·g-1,Li4Ti5O12和硅材料随机混合的电极容量则低至190 mAh·g-1,硅材料在电极中的合理分布提升了Li4Ti5O12电极的循环性能。

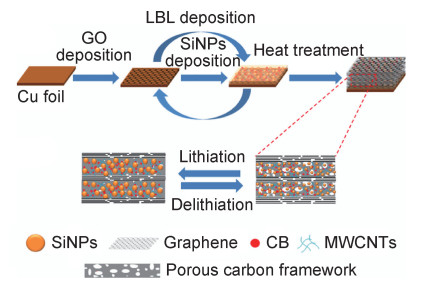

针对体积效应大的活性材料,可以设计多种活性物质依次交替的多层复合电极结构。Wu等[64]采用静电喷涂沉积和热处理合成工艺,制备了硅-碳/石墨烯复合的多层复合结构电极,制备工艺如图 5所示。该多层复合电极为硅碳混合层和石墨烯层交替堆叠的“千层”结构。纳米硅(Si nanoparticles,SiNPs)分散在由氮掺杂的多壁碳纳米管(MWCNTs)和炭黑(carbon black,CB)构成的无定形多孔碳骨架中,避免了纳米硅颗粒之间的团聚,多孔碳骨架和石墨烯层形成的3D导电网络能容纳纳米硅颗粒的体积膨胀,并促进电子迁移。这种多层复合电极结构有效提升了硅电极的循环性能,在循环100周次时该电极的容量保持率为75%。这种在活性涂层内部设计的“千层”结构,不需要对活性材料进行复杂的设计和改性,便能够提升硅电极的循环性能,是提升电池性能的一种简便方案。

在上述报道中,调整厚度方向上组分的含量、改变组分的种类,均能够让电极内部的组分充分发挥各自的作用,对电池的性能起到提升。在硅基负极中,若要充分发挥每种组分的作用,则需要在活性涂层中构筑充足的孔隙和坚固的导电网络,来容纳活性材料在充放电过程中的体积变化,确保电极结构的稳定性。但是这种活性涂层的分层设计,存在层与层之间的界面,无法解决电极厚度方向上的极化问题。

2.3 活性涂层组分含量梯度设计活性涂层分层结构电极的涂层与涂层之间存在界面,两层之间界面的微观结构差异过大会对电极的性能造成影响,比如电极电阻升高[65]。活性涂层组分含量连续梯度设计可以解决活性涂层分层结构存在的界面问题。

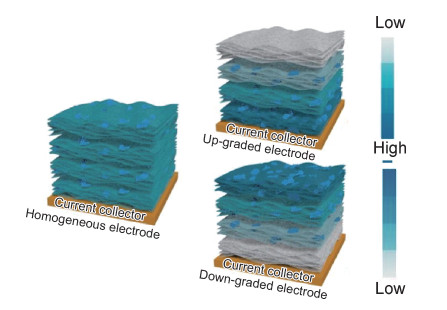

Cheng等[66]提出了一种梯度结构的LFP电极结构设计,利用喷涂工艺制备了电极结构内部组分在厚度方向上连续变化的梯度电极,如图 6(a)所示。在这种结构中活性物质、导电剂和黏结剂不再均匀地分布在电极内部,电极组分在厚度方向上呈现出含量梯度分布的结构。LFP梯度电极结构设计能够减小LFP电极在大倍率充放电时在电极厚度方向上的极化,因此也减少了循环过程中LFP电极的界面副反应的发生,能够显著改善LFP电极在大倍率下的循环稳定性,同时梯度结构设计的LFP电极能够有效地降低电极的电荷转移阻抗,从而提升LFP电极的倍率性能。CAC@结构的梯度正极在2 C和3 C时的放电容量分别比均质正极提高了15%和38%,AC@结构的梯度正极放电容量比均匀正极分别提高了9%和27%。在梯度正极的基础上,该课题组[55]将LFP梯度正极与钛酸锂(LTO)梯度负极组成全电池,如图 6(b)所示。在正负极均为梯度结构的全电池中,电极结构内组分含量梯度设计的优势更加突出,全电池的倍率性能与循环性能有显著提升。与传统全电池相比,AC@结构的全电池倍率为1 C时的容量发挥提升了120%,2 C时提升了1300%;CAC@结构的全电池倍率为1 C时的容量发挥提升了97%,2 C容量发挥提升了570%。AC@结构和CAC@结构的容量衰减率降低到了传统电极的50%以下。根据循环后的XPS分析显示,梯度电极形成的固体电解质界面(solid electrolyte interphase,SEI)膜较少,和梯度电极较小的阻抗吻合,表明梯度电极的根本优势在于使电极厚度方向上的电势分布均匀化,提升电极的动力学性能。根据该课题组的研究结果可知,在LFP-LTO电池体系中采用正负极梯度结构设计得到的全电池性能远高于正负极组分均一的全电池,并且梯度全电池的倍率性能也优于梯度正极半电池和梯度负极半电池。所以将多层复合梯度电极结构设计应用于全电池体系,能够让组分梯度设计的优势得以增强。对比该课题组的研究结果,发现顺梯度AC结构的倍率性能优于组分浓度中间集中的CAC结构,但是其循环性能弱于CAC结构。故关于活性涂层内组分含量在厚度方向上的结构设计,还需要进一步研究。

|

图 6 梯度电极示意图 (a)电极厚度方向上组分含量均匀和组分含量梯度变化的电极结构示意图[66]; (b)具有组分梯度变化的LiFePO4‖Li4Ti5O12全电池示意图[55] Fig. 6 Illustration of graded composition electrodes (a)schematic illustration of three types of sprayed electrodes with uniform, CAC gradation and AC gradation[66]; (b)schematic illustration of the LiFePO4‖Li4Ti5O12 full-cell configurations with uniform AC@ graded and CAC@ graded materials distribution[55] |

大电流充放电时锂离子扩散阻力增加、极化严重,限制了锂离子电池在高倍率下的容量发挥。Zhang等[67]从解决反应极化、降低电解质与活性物质间界面和活性涂层与集流体间界面电阻的角度出发,构筑了一种还原氧化石墨烯(reduced graphene oxide, RGO)含量渐变的RGO/TiO2(B)复合电极结构,具体结构如图 7所示。实验结果显示,在活性涂层中从上表面至下表面,RGO含量在TiO2中占比逐渐递增的多层复合结构电极在20 C(6.7 A·g-1)的高充电、放电速率下的放电比容量(128 mAh·g-1),明显高于传统均匀电极(74 mAh·g-1)。这种梯度结构设计能够减少电极极化,增加电极锂离子扩散和电子电导率。

综上所述,活性涂层组分含量梯度设计,能够有效提升LFP和LTO电池的倍率性能和循环性能。在保持电极内部组成总比例不变的情况下,通过改变电极中局部导电剂的含量,可以改变局部电子电导率,促进电极内部局部的过电势,提升厚度方向上电极的反应速率。改变电极内局部电势分布,是从电极结构自身特性出发的一种方式,理论上不受电极体系的限制,可以在各种正负极匹配体系的锂离子电池中进行推广。降低电极内部孔隙曲折度和增加孔隙率,均可以改善离子迁移率,提高活性物质整体利用率,从而提升电池充放电性能,但是针对孔隙曲折度和孔隙率的设计,需要考虑电极内部组分粒径匹配,甚至需要降低电极体积容量。对比来看,电极内部空间组分渐变的多层复合电极设计是提升电池性能的有效方案。

3 多层复合电极结构设计方案多层复合电极结构设计的基本原则就是根据不同的活性物质的特点和电池性能需求进行特定的电极结构设计。针对有传统电极结构稳定性差的问题,多层复合电极结构设计主要集中在增加集流体与活性涂层连接处的强度、添加活性涂层表面保护层以及在电极结构内部引入柔性物质制备多层结构等方面提出设计方案;针对电极结构在厚度方向上锂离子嵌脱不均匀导致活性物质利用不均问题,主要从电极的微观结构着手,通过调整活性物质粒径大小和分布位置,改变电极活性涂层内组分含量分布等方案来减小电极极化,充分发挥电极的容量,改善电池的循环和倍率性能。图 8总结了研究者们在电极结构不同位置进行的多层复合电极结构设计思路。

|

图 8 多层复合电极结构设计思路示意图 Fig. 8 Schematic diagram of design idea of electrode composite structure |

从多层复合电极结构近几年的研究来看(如表 1[26, 28, 40, 48, 53-55, 62, 66]所示),多层复合结构能够有效解决传统电极结构的固有问题,提升电池的循环性能和倍率性能,能够应用在各类电池体系中。但是目前关于多层复合结构设计的研究处于起步阶段,存在很多空白和不足:(1)在同一体系的电极中,目前的研究仅集中在电极结构最突出的问题,对于其他次要问题的研究较少。如目前在硅基负极中,主要研究集中在增强硅基活性涂层上下表面的稳定性,对于电极充放电时活性涂层内组分利用不均,降低电极电阻方面的研究相对较少;在正极中,大部分研究集中在LFP正极,用多层复合结构去解决其他正极结构固有问题的研究也相对较少。(2)在同体系中的研究比较零散,无法对不同复合结构设计进行比较。比如在LFP正极体系中,添加导电层设计和活性涂层内部组分梯度设计均可以提升电池的倍率性能,但是不同研究者制备的电极的活性物质占比、负载量以及测试条件均不相同,无法对比不同复合结构设计之间的优劣,不能得出电极结构中哪一个电极固有问题对该体系倍率性能的影响最直接。(3)电极结构内部组分配比和电极负载对电池的性能有很大的影响,目前所报道的多层复合电极,活性物质占比和电极负载相对较低,需要参照商业化电池的参数进行电极结构设计,探究多层复合电极商业化应用的可行性。(4)扣式半电池与扣式全电池的工作环境并不相同,扣式全电池与商用全电池的工作环境和状态相差甚远,目前关于多层复合结构设计的研究大部分集中在扣式半电池,在全电池中的研究相对较少,还需要进一步探究。

| Electrode structure | Battery type | Composition | Mass ratio | Electrode material loadings | Cycle performance/ (mAh·g-1) | Rate performance/ (mAh·g-1) | Reference |

| Matured electrodes | CR2032 half cell | Si-CB-CMC | 80∶12∶8 | 2 mg·cm-2 | 1700 (200th) | — | [26] |

| Si/C-2 (a conductive adhesive layer) | CR2032 half cell | (Si/C) -VGCF- PVDF | 85∶5∶10 | 1.8 mg·cm-3 | 200 (50th-0.5 C)* | — | [28] |

| SP: AM: SP (protective layer structure) | CR2032 half cell | Si/C-SP-PVDF | 80∶10∶10 | 3.01 mg·cm-2 | 1200 (70th 150 mA·g-1) | — | [40] |

| SP: AM (protective layer structure) | CR2032 half cell | Si/C-SP-PVDF | 80∶10∶10 | 2.29 mg·cm-2 | 1070 (70th 150 mA·g-1) | — | [40] |

| AM: SP (protective layer structure) | CR2032 half cell | Si/C-SP-PVDF | 80∶10∶10 | 2.21 mg·cm-2 | 977 (70th 150 mA·g-1) | — | [40] |

| LFP-GNs-Al (carbon coating) | CR2032 half cell | LFP-SP-PVDF | 85∶10∶5 | — | 140 (100th-1 C)* | 122 (5 C) | [48] |

| Case D (two-layered conductive electrode) | Squares full cell | LNCM532- (KS-6+SP)-PVDF (MGP-A(meso- phased graphite))- SP-PVDF | 89∶7(5+2)∶4 | — | 130 (100th-1 C)* | 105 (3 C) | [54] |

| Cathode C (two-layered binder electrode) | Squares full cell | LNCM422-(KS-6+SP)-PVDF (MGP-A)- SP-PVDF | 89∶7(5+2)∶4 94∶1∶5 | 17 mg·cm-2* | 110 (50th-1 C)* | 114 (1 C) | [53] |

| 2 L (two-layered active material electrode) | CR2032 half cell | TiO2-MWNTs-CMC | 80∶10∶10 | 2.9 mg·cm-2 | 175 (100th-0.1 C)* | 64.4 (2 C) | [62] |

| CAC@graded electrodes | CR2032 half cell | LFP-SP-CMC | 80∶10∶10 | 11.4 mg·cm-2 | 130 (90th-0.2 C)* 100(90th-2 C)* | 105 (2 C)* 92 (3 C)* 75 (5 C) | [66] |

| AC@graded electrodes | CR2032 half cell | LFP-SP-CMC | 80∶10∶10 | 11.4 mg·cm-2 | 120 (90th-0.2 C)* 98(90th-2 C)* | 100 (2 C)* 85 (3 C)* 58(5 C) | [66] |

| CAC@graded electrodes | CR2032 full-cell | LFP-SP-PVDF LTO-SP-PVDF | 80∶10∶10 | Anodes 15.8 mg·cm-2 Cathodes 15.5 mg·cm-2 | 80(200th-1 C) | 100 (1 C)* 60 (2 C)* | [55] |

| AC@graded electrodes | CR2032 full-cell | LFP-SP-PVDF LTO-SP-PVDF | 80∶10∶10 | Anodes 15.8 mg·cm-2 Cathodes 15.5 mg·cm-2 | 74 (200th-1 C) | 110 (1 C)* 82 (2 C)* | [55] |

| Note: “*” means that the information is not directly mentioned in the original text, it is estimated based on the figure or calculated based on the information in the text. | |||||||

随着电动汽车的快速普及和推广,提高能量密度是锂离子电池发展的必然方向,高比容量的活性材料和高负载电极结构设计是提高锂离子电池能量密度的有效手段。在高负载电极中,纵向的电子和离子传输路径变长会诱发更大的极化,并限制电池动力学性能,同时,嵌脱锂时体积效应大的活性材料还易导致活性涂层与集流体间发生剥离,显著降低电极结构的稳定性。采用单层结构设计的高负载正负电极,存在电极表面结构稳定性差、电极内部组分充放电时利用不均、内部极化不均匀等问题,限制了高比能锂离子电池循环稳定性和倍率性能的进一步提升。多孔电极结构的模拟仿真和计算研究结果显示,电极内部合理的孔隙分布以及涂层内部组分的合理梯度分布,在一定程度上能够使电极内部的电势分布更加均匀,有利于提升电极的循环稳定性,改善电极的倍率性能。因此,多层复合电极结构设计有望突破单层电极在高负载厚电极等设计上的瓶颈。

目前多层复合电极结构设计主要从电极活性涂层表面结构和电极活性涂层内部结构两方面进行设计。(1)活性涂层表面结构设计分为上表面结构设计和下表面结构设计。上表面结构设计主要从提升电极整体稳定性出发,在电极上表面添加缓冲层,增强循环过程中电极上表面结构稳定性;下表面结构设计主要从减少集流体与活性涂层之间的界面电阻出发,对集流体表面进行修饰或添加导电涂层,增强下表面的粘接强度和导电性,为集流体与活性层之间提供更多的电接触位点,降低电极下表面的电荷转移阻抗,从而提升电极整体的导电性。(2)活性涂层内部结构设计主要改变电极纵向物质组成及含量,充分发挥电极内部各组分优势,增加活性物质利用率,减小电极内部极化,从而改善电极的循环性能和倍率性能。

从多层复合电极结构的研究现状来看,多层复合电极结构在工艺工程化应用方面仍需不断的改进。复合电极结构设计体系的多元化、电极制备参数的标准化、制备技术的简洁化是未来研究的重要方向,包括:(1)深入探究不同体系电池的多层复合结构设计,对比电极不同位置复合结构设计的特点,明确影响电极性能提升的内在因素;(2)多层复合电极制备参数向商业标准靠近,对电化学性能优异的复合结构在全电池中进行验证;(3)开发多层复合电极制备技术,推动复合电极结构设计的规模化应用。将实验室研究对标实际生产应用,是多层复合电极技术发展的重点方向。

虽然目前关于多层复合电极结构的研究还不够完善,但是多层复合电极结构设计在一定程度上能够提升电极的电化学性能,有利于推动高比能量锂离子电池的发展,是提升高负载、高比能锂离子电池倍率性能的有效方法。

| [1] |

WAGNER F T, LAKSHMANAN B, MATHIAS M F. Electrochemistry and the future of the automobile[J]. The Journal of Physical Chemistry Letters, 2010, 1(14): 2204-2219. DOI:10.1021/jz100553m |

| [2] |

DUNN B, KAMATH H, TARASCON J M. Electrical energy storage for the grid: a battery of choices[J]. Science, 2011, 334(6058): 928-935. DOI:10.1126/science.1212741 |

| [3] |

OPITZ A, BADAMI P, SHEN L, et al. Can Li-ion batteries be the panacea for automotive applications?[J]. Renewable and Sustainable Energy Reviews, 2017, 68(1): 685-692. |

| [4] |

VÄYRYNEN A, SALMINEN J. Lithium ion battery production[J]. The Journal of Chemical Thermodynamics, 2012, 46(3): 80-85. |

| [5] |

HAN X, LU L, ZHENG Y, et al. A review on the key issues of the lithium ion battery degradation among the whole life cycle[J]. eTransportation, 2019, 100005(1): 1-12. |

| [6] |

ZHU J, WANG T, FAN F, et al. Atomic-scale control of silicon expansion space as ultra-stable battery anodes[J]. ACS Nano, 2016, 10(9): 8243-8251. DOI:10.1021/acsnano.6b04522 |

| [7] |

EBNER M, CHUNG D W, GARCÍA R E, et al. Tortuosity anisotropy in lithium-ion battery electrodes[J]. Advanced Energy Materials, 2014, 4(5): 1301278-13012786. DOI:10.1002/aenm.201301278 |

| [8] |

LIU Z, MUKHERJEE P P. Microstructure evolution in lithium-ion battery electrode processing[J]. Journal of the Electrochemical Society, 2014, 161(8): E3248-E3258. DOI:10.1149/2.026408jes |

| [9] |

JIANG Z Y, QU Z G, ZHOU L, et al. A microscopic investigation of ion and electron transport in lithium-ion battery porous electrodes using the lattice Boltzmann method[J]. Applied Energy, 2017, 194(10): 530-539. |

| [10] |

KRAYTSBERG A, EIN-ELI Y. Conveying advanced Li-ion battery materials into practice the impact of electrode slurry preparation skills[J]. Advanced Energy Materials, 2016, 6(21): 1600655. DOI:10.1002/aenm.201600655 |

| [11] |

ASHWIN T R, MCGORDON A, JENNINGS P A. A mass transfer based variable porosity model with particle radius change for a lithium-ion battery[J]. Electrochimica Acta, 2017, 232(2): 203-214. |

| [12] |

SUTHAR B, NORTHROP P W C, RIFE D, et al. Effect of porosity, thickness and tortuosity on capacity fade of anode[J]. Journal of the Electrochemical Society, 2015, 162(9): A1708-A1717. DOI:10.1149/2.0061509jes |

| [13] |

CAI L, AN K, FENG Z, et al. In-situ observation of inhomogeneous degradation in large format Li-ion cells by neutron diffraction[J]. Journal of Power Sources, 2013, 236(2): 163-168. |

| [14] |

SCHULZ N, HAUSBRAND R, DIMESSO L, et al. XPS-surface analysis of SEI layers on Li-ion cathodes: part Ⅰ investigation of initial surface chemistry[J]. Journal of the Electrochemical Society, 2018, 165(5): A819-A832. DOI:10.1149/2.0061805jes |

| [15] |

GONZALEZ-ARRABAL R, PANIZO-LAIZ M, FUJITA K, et al. Meso-scale characterization of lithium distribution in lithium-ion batteries using ion beam analysis techniques[J]. Journal of Power Sources, 2015, 299(9): 587-595. |

| [16] |

SINGH M, KAISER J, HAHN H. Thick electrodes for high energy lithium ion batteries[J]. Journal of the Electrochemical Society, 2015, 162(7): 1196-1201. DOI:10.1149/2.0401507jes |

| [17] |

CHEN Y H, WANG C W, ZHANG X, et al. Porous cathode optimization for lithium cells: ionic and electronic conductivity, capacity, and selection of materials[J]. Journal of Power Sources, 2010, 195(9): 2851-2862. DOI:10.1016/j.jpowsour.2009.11.044 |

| [18] |

PARK M, ZHANG X, CHUNG M, et al. A review of conduction phenomena in Li-ion batteries[J]. Journal of Power Sources, 2010, 195(24): 7904-7929. DOI:10.1016/j.jpowsour.2010.06.060 |

| [19] |

WILSON J R, CRONIN J S, BARNETT S A, et al. Measurement of three-dimensional microstructure in a LiCoO2 positive electrode[J]. Journal of Power Sources, 2011, 196(7): 3443-3447. DOI:10.1016/j.jpowsour.2010.04.066 |

| [20] |

HOSSEINZADEH E, MARCO J, JENNINGS P. The impact of multi-layered porosity distribution on the performance of a lithium ion battery[J]. Applied Mathematical Modelling, 2018, 61(4): 107-123. |

| [21] |

QI Y, JANG T, RAMADESIGAN V, et al. Is there a benefit in employing graded electrodes for lithium-ion batteries?[J]. Journal of the Electrochemical Society, 2017, 164(13): A3196-A3207. DOI:10.1149/2.1051713jes |

| [22] |

刘松, 侯宏英, 胡文, 等. 锂离子电池集流体的研究进展[J]. 硅酸盐通报, 2015, 34(9): 2562-2568. LIU S, HOU H Y, HU W, et al. Research progress of current collectors for Li-ion batteries[J]. Bulletin of the chinese ceramic society, 2015, 34(9): 2562-2568. |

| [23] |

HASELRIEDER W, WESTPHAL B, BOCKHOLT H, et al. Measuring the coating adhesion strength of electrodes for lithium-ion batteries[J]. International Journal of Adhesion and Adhesives, 2015, 60(3): 1-8. |

| [24] |

WANG C, XING L, VATAMANU J, et al. Overlooked electrolyte destabilization by manganese (Ⅱ) in lithium-ion batteries[J]. Nat Commun, 2019, 3423(10): 1-9. |

| [25] |

GU M, HE Y, ZHENG J, et al. Nanoscale silicon as anode for Li-ion batteries: the fundamentals, promises, and challenges[J]. Nano Energy, 2015, 17(8): 366-383. |

| [26] |

HERNANDEZ C R, ETIEMBLE A, DOUILLARD T, et al. A facile and very effective method to enhance the mechanical strength and the cyclability of Si-based electrodes for Li-ion batteries[J]. Advanced Energy Materials, 2018, 8(6): 1701787. DOI:10.1002/aenm.201701787 |

| [27] |

SHAN L, TANG S, ZHANG X, et al. Porous Al current collector for dendrite-free Na metal anodes[J]. Nano Letters, 2017, 17(9): 5862-5868. DOI:10.1021/acs.nanolett.7b03185 |

| [28] |

LEE S, OH E S. Performance enhancement of a lithium ion battery by incorporation of a graphene/polyvinylidene fluoride conductive adhesive layer between the current collector and the active material layer[J]. Journal of Power Sources, 2013, 244(11): 721-725. |

| [29] |

SONG J, YU Z, XU T, et al. Flexible freestanding sandwich-structured sulfur cathode with superior performance for lithium-sulfur batteries[J]. J Mater Chem A, 2014, 2(23): 8623-8627. DOI:10.1039/C4TA00742E |

| [30] |

ZHOU G, PEI S, LI L, et al. A graphene-pure-sulfur sandwich structure for ultrafast, long-life lithium-sulfur batteries[J]. Adv Mater, 2014, 26(4): 625-631, 664. DOI:10.1002/adma.201302877 |

| [31] |

SU Y S, MANTHIRAM A. Lithium-sulphur batteries with a microporous carbon paper as a bifunctional interlayer[J]. Nat Commun, 2012, 1166(3): 1-6. |

| [32] |

WANG X, WANG Z, CHEN L. Reduced graphene oxide film as a shuttle-inhibiting interlayer in a lithium-sulfur battery[J]. Journal of Power Sources, 2013, 242(5): 65-69. |

| [33] |

IMACHI N, TAKANO Y, FUJIMOTO H, et al. Layered cathode for improving safety of li-ion batteries[J]. Journal of the Electrochemical Society, 2007, 154(5): A412-A416. DOI:10.1149/1.2709503 |

| [34] |

WU H, CUI Y. Designing nanostructured Si anodes for high energy lithium ion batteries[J]. Nano Today, 2012, 7(5): 414-429. DOI:10.1016/j.nantod.2012.08.004 |

| [35] |

KASAVAJJULA U, WANG C, APPLEBY A J. Nano- and bulk-silicon-based insertion anodes for lithium-ion secondary cells[J]. Journal of Power Sources, 2007, 163(2): 1003-1039. DOI:10.1016/j.jpowsour.2006.09.084 |

| [36] |

XIA F, KWON S, LEE W W, et al. Graphene as an interfacial layer for improving cycling performance of Si nanowires in lithium-ion batteries[J]. Nano Lett, 2015, 15(10): 6658-6664. DOI:10.1021/acs.nanolett.5b02482 |

| [37] |

XU Y, YIN G, CHENG X, et al. Enhanced lithium storage performance of silicon anode via fabricating into sandwich electrode[J]. Electrochimica Acta, 2011, 56(11): 4403-4407. DOI:10.1016/j.electacta.2010.11.040 |

| [38] |

LI J, DOZIER A K, LI Y, et al. Crack pattern formation in thin film lithium-ion battery electrodes[J]. Journal of the Electrochemical Society, 2011, 158(6): 689-694. DOI:10.1149/1.3574027 |

| [39] |

RYU J H, KIM J W, SUNG Y E, et al. Failure modes of silicon powder negative electrode in lithium secondary batteries[J]. Electrochemical and Solid-State Letters, 2004, 7(10): A306-A309. DOI:10.1149/1.1792242 |

| [40] |

YANG Z, XIA Y, JI J, et al. Superior cycling performance of a sandwich structure Si/C anode for lithium ion batteries[J]. RSC Adv, 2016, 6(15): 12107-12113. DOI:10.1039/C5RA23283J |

| [41] |

HUANG C, KIM A, CHUNG D J, et al. Multiscale engineered Si/SiOx nanocomposite electrodes for lithium-ion batteries using layer-by-layer spray deposition[J]. ACS Appl Mater Interfaces, 2018, 10(18): 15624-15633. DOI:10.1021/acsami.8b00370 |

| [42] |

张淑娴, 邓凌峰, 连晓辉, 等. 微量CNTs包覆对LiNi0.8Co0.1Mn0.1O2正极材料电化学性能的影响[J]. 材料工程, 2020, 48(5): 72-78. ZHANG S X, DENG L F, LIAN X H, et al. Effect of micro carbon nanotubes coating on electrochemical properties of LiNi0.8Co0.1Mn0.1O2 cathode material[J]. Journal of Materials Engineering, 2020, 48(5): 72-78. |

| [43] |

南文争, 燕绍九, 彭思侃, 等. 磷酸铁锂/石墨烯复合材料的合成及电化学性能[J]. 材料工程, 2018, 46(4): 43-50. NAN W Z, YAN S J, PENG S K, et al. Synthesis and performance of LiFePO4-C/graphene composite[J]. Journal of Materials Engineering, 2018, 46(4): 43-50. |

| [44] |

邓凌峰, 彭辉艳, 覃昱焜, 等. 碳纳米管与石墨烯协同改性天然石墨及其电化学性能[J]. 材料工程, 2017, 45(4): 121-127. DENG L F, PENG H Y, QIN Y K, et al. Combination carbon nanotubes with graphene modified natural graphite and its electrochemical performance[J]. Journal of Materials Engineering, 2017, 45(4): 121-127. |

| [45] |

LEI X, ZHANG H, CHEN Y, et al. A three-dimensional LiFePO4/carbon nanotubes/graphene composite as a cathode material for lithium-ion batteries with superior high-rate performance[J]. Journal of Alloys and Compounds, 2015, 626(9): 280-286. |

| [46] |

GONG C, XUE Z, WEN S, et al. Advanced carbon materials/olivine LiFePO4 composites cathode for lithium ion batteries[J]. Journal of Power Sources, 2016, 318(4): 93-112. |

| [47] |

HUANG J Q, ZHAI P Y, PENG H J, et al. Metal/nanocarbon layer current collectors enhanced energy efficiency in lithium-sulfur batteries[J]. Science Bulletin, 2017, 62(18): 1267-1274. DOI:10.1016/j.scib.2017.09.007 |

| [48] |

LIU T, CAO F, REN L, et al. A theoretical study of different carbon coatings effect on the depolarization effect and electrochemical performance of LiFePO4 cathode[J]. Journal of Electroanalytical Chemistry, 2017, 807(11): 52-58. |

| [49] |

LIU T, LI X, SUN S, et al. Analysis of the relationship between vertical imparity distribution of conductive additive and electrochemical behaviors in lithium ion batteries[J]. Electrochimica Acta, 2018, 269(3): 422-428. |

| [50] |

KIM H R, CHOI W M. Graphene modified copper current collector for enhanced electrochemical performance of Li-ion battery[J]. Scripta Materialia, 2018, 146(15): 100-104. |

| [51] |

KIM S Y, SONG Y I, WEE J H, et al. Few-layer graphene coated current collectors for safe and powerful lithium ion batteries[J]. Carbon, 2019, 153(11): 495-503. |

| [52] |

FULLER, THOMAS, F. Simulation and optimization of the dual lithium ion insertion cell[J]. Journal of the Electrochemical Society, 1994, 141(1): 1-10. DOI:10.1149/1.2054684 |

| [53] |

LIU D, CHEN L C, LIU T J, et al. Improvement of lithium-ion battery performance by two-layered slot-die coating operation[J]. Energy Technology, 2017, 5(8): 1235-1241. DOI:10.1002/ente.201600536 |

| [54] |

CHEN L C, LIU D, LIU T J, et al. Improvement of lithium-ion battery performance using a two-layered cathode by simultaneous slot-die coating[J]. Journal of Energy Storage, 2016, 5(12): 156-162. |

| [55] |

CHENG C, DRUMMOND R, DUNCAN S R, et al. Combining composition graded positive and negative electrodes for higher performance Li-ion batteries[J]. Journal of Power Sources, 2020, 448(1): 1-11. |

| [56] |

HUANG C, ZHANG J, SNAITH H J, et al. Engineering the membrane/electrode interface to improve the performance of solid-state supercapacitors[J]. ACS Appl Mater Interfaces, 2016, 8(32): 20756-20765. DOI:10.1021/acsami.6b05789 |

| [57] |

CHEON S E, KWON C W, KIM D B, et al. Effect of binary conductive agents in LiCoO2 cathode on performances of lithium ion polymer battery[J]. Electrochimica Acta, 2000, 46(4): 599-605. DOI:10.1016/S0013-4686(00)00626-5 |

| [58] |

HONG J K, LEE J H, OH S M. Effect of carbon additive on electrochemical performance of LiCoO2 composite cathodes[J]. Journal of Power Sources, 2002, 111(1): 90-96. DOI:10.1016/S0378-7753(02)00264-1 |

| [59] |

MüLLER M, PFAFFMANN L, JAISER S, et al. Investigation of binder distribution in graphite anodes for lithium-ion batteries[J]. Journal of Power Sources, 2017, 340(1): 1-5. |

| [60] |

JAISER S, FRISKE A, BAUNACH M, et al. Development of a three-stage drying profile based on characteristic drying stages for lithium-ion battery anodes[J]. Drying Technology, 2017, 35(10): 1266-1275. DOI:10.1080/07373937.2016.1248975 |

| [61] |

DIEHM R, KUMBERG J, DÖRRER C, et al. In situ investigations of simultaneous two-layer slot die coating of component-graded anodes for improved high-energy Li-ion batteries[J]. Energy Technology, 2020, 8(5): 190125. |

| [62] |

HUANG C, YOUNG N P, ZHANG J, et al. A two layer electrode structure for improved Li ion diffusion and volumetric capacity in Li ion batteries[J]. Nano Energy, 2017, 31(11): 377-385. |

| [63] |

LEE S H, HUANG C, GRANT P S. Layer-by-layer printing of multi-layered heterostructures using Li4Ti5O12 and Si for high power Li-ion storage[J]. Nano Energy, 2019, 61(6): 96-103. |

| [64] |

WU J, QIN X, ZHANG H, et al. Multilayered silicon embedded porous carbon/graphene hybrid film as a high performance anode[J]. Carbon, 2015, 84(12): 434-443. |

| [65] |

WESTHOFF D, DANNER T, HEIN S, et al. Analysis of microstructural effects in multi-layer lithium-ion battery cathodes[J]. Materials Characterization, 2019, 151(2): 166-174. |

| [66] |

CHENG C, DRUMMOND R, DUNCAN S R, et al. Micro-scale graded electrodes for improved dynamic and cycling performance of Li-ion batteries[J]. Journal of Power Sources, 2019, 413(15): 59-67. |

| [67] |

ZHANG Y, MALYI O I, TANG Y, et al. Reducing the charge carrier transport barrier in functionally layer-graded electrodes[J]. Angewandte Chemie, 2017, 56(47): 14847-14852. DOI:10.1002/anie.201707883 |

2021, Vol. 49

2021, Vol. 49