文章信息

- 卢国锋, 乔生儒

- LU Guo-feng, QIAO Sheng-ru

- 具有莫来石界面的C/Si-C-N复合材料热物理性能

- Thermophysical properties of C/Si-C-N composite with mullite interlayer

- 材料工程, 2021, 49(9): 135-141

- Journal of Materials Engineering, 2021, 49(9): 135-141.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001196

-

文章历史

- 收稿日期: 2019-12-23

- 修订日期: 2020-07-15

2. 西北工业大学 超高温结构复合材料国家重点实验室, 西安 710072

2. National Key Laboratory of Thermostructure Composite Materials, Northwestern Polytechnical University, Xi'an 710072, China

连续碳纤维增强陶瓷基复合材料(CFCMCs)是一类在航空航天领域高温部件有着重要应用的材料[1-2]。它的优点是高温力学性能好、比强度高,缺点则是抗氧化性能非常低。其抗氧化性能低的根本原因主要就在于CFCMCs中炭质的增强体和界面。由于炭质材料在400 ℃左右就开始发生氧化[3],从而使CFCMCs的力学性能出现显著下降,这严重限制了它在一些领域的应用。

将易氧化的热解炭界面层替换为抗氧化能力较强的陶瓷材料可视为一种提高CFCMCs抗氧化性能的方法。研究表明,选择一定的陶瓷材料作为复合材料的界面层确实可以提高CFCMCs的抗氧化性能[4-6]。

莫来石具有较低的热导率、良好的抗蠕变性能、较高的化学稳定性以及较低的氧扩散率[7],是一种良好的抗氧化材料,可作为CFCMCs的抗氧化界面层。在之前的研究中,已经制备出以莫来石为界面层的C/Si-C-N复合材料(C/mullite/Si-C-N),并对其在空气中的氧化行为和机理进行了深入研究。结果表明:在采用莫来石界面层之后,C/mullite/Si-C-N具有极高的抗氧化性能,抗氧化性能高的原因与界面结合和莫来石界面层本身有关[8]。而对力学性能的初步研究结果显示,以二维穿刺碳毡为预制体制备的C/mullite/Si-C-N弯曲强度可达到110 MPa以上。这些研究结果预示着C/mullite/Si-C-N在高温氧化领域常规结构件上的应用前景。对于应用在热结构件上的材料来说,除了对抗氧化性能、力学性能有要求之外,热物理性能也非常重要。而对于C/mullite/Si-C-N的热物理性能目前还未做最基本的研究。为此,本工作对C/mullite/Si-C-N的热膨胀和热扩散行为进行了研究和分析。

1 实验 1.1 材料制备以密度为0.6 g/cm2的碳纤维二维穿刺毡为预制体,以仲丁醇铝和正硅酸乙酯的混合物为原料,采用浸渗裂解工艺(PIP)制备出莫来石界面层。莫来石界面层制备的详细工艺过程已在文献[5]和[8]中有详细描述。而Si-C-N基体则以六甲基二硅氮烷为先驱体采用化学气相浸渗工艺(CVI)在常压、900 ℃下沉积10 h制备而成。所制备C/mullite/Si-C-N的密度和开气孔率分别约为1.85 g/cm3和8%。为了分析所制备的界面层的结构属性,将仲丁醇铝和正硅酸乙酯的混合物以与界面层制备相同的裂解温度进行裂解,并进行一次与C/mullite/Si-C-N同样的热处理,然后采用X射线衍射分析。为了分析莫来石界面层对复合材料热膨胀性能的影响,本工作还制备了具有热解炭界面的C/Si-C-N复合材料(C/PyC/Si-C-N)。C/PyC/Si-C-N的制备工艺过程也在文献[8]中有详细描述。

1.2 热膨胀行为分析采用NETZSCH DIL402C型热膨胀仪分析C/mullite/Si-C-N和C/PyC/Si-C-N在室温~1200 ℃区间的热膨胀系数(CTE)和线膨胀率,热膨胀系数包括平均CTE和瞬态CTE。线膨胀率用测试过程中试样线尺寸的变化dL与试样原始尺寸Lo的比值,即dL/Lo表示。分析测试所使用的试样尺寸为3.5 mm×5 mm×22 mm,试样的长度和宽度方向垂直于所制备材料的穿刺纤维方向。测试时,以3 ℃/min的升温速率升温,同时通氩气保护,氩气的流量为50 mL/min。在测试的参数中,线膨胀率和平均热膨胀系数为工程上常用的数据,而瞬态热膨胀系数则是科学研究中常用的参数。

1.3 热扩散性行为分析采用NETZSCH LFA427型激光导热仪测试C/mullite/Si-C-N在室温~930 ℃温度区间的热扩散率。测试所使用试样的尺寸为ϕ12.5 mm×2.5 mm,试样的厚度方向与原材料的穿刺纤维方向平行。在测试过程中,以5 ℃/min的升温速率加热升温,同时以氩气保护,氩气的流量为100 mL/min。测试时在每个测试温度点分别测试3次,最终的结果取3个数据的平均值。为了深入研究C/mullite/Si-C-N的热扩散行为,将一组C/mullite/Si-C-N试样连同一块在同样沉积条件下制备的Si-C-N陶瓷在1000 ℃、氮气气氛下进行热处理,保温0.5 h,随后再次进行C/mullite/Si-C-N热扩散率的测试,测试温度范围为室温~950 ℃。

1.4 其他分析与表征用S-4700型扫描电子显微镜(SEM)观察所制备材料的组织结构。用X’Pert MPD PRO型X射线衍射仪分析莫来石界面层物质和Si-C-N基体的组织结构,用阿基米德排水法测试材料的体积密度和开气孔率,用Q600型DSC/TG同步分析仪分析Si-C-N基体在加热过程中的变化。

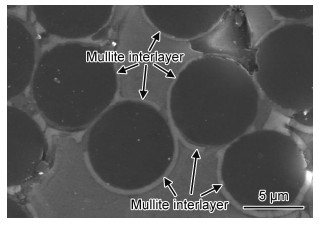

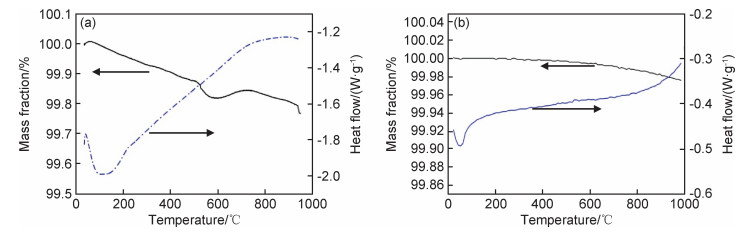

2 结果与讨论 2.1 C/mullite/Si-C-N的组织结构图 1为制备的C/mullite/Si-C-N的宏观组织照片。可以看出,C/mullite/Si-C-N的组织呈层状结构,这是由复合材料预制体的结构决定的。在纤维层间和纤维束内部存在少量的气孔,此外,材料中的碳纤维外围均填充着陶瓷基体,组织较为致密。从C/mullite/Si-C-N的微观结构照片(图 2)中可以看到,在碳纤维和陶瓷基体之间还存在一层白色的界面层。X射线衍射分析的结果(图 3)表明,该层物质由单一的莫来石组成,也就是说该界面层就是本研究所制备的莫来石界面层。莫来石界面层在碳纤维周围的分布基本均匀,平均厚度约为0.4 μm,界面层两侧的界面结合都较为紧密。

|

图 1 C/mullite/Si-C-N复合材料的宏观组织 Fig. 1 Macrostructure of C/mullite/Si-C-N |

|

图 2 C/mullite/Si-C-N复合材料的微观结构 Fig. 2 Microstructure of C/mullite/Si-C-N |

|

图 3 所制备界面层物质的X射线衍射图谱 Fig. 3 XRD pattern of the as-prepared interlayer materials |

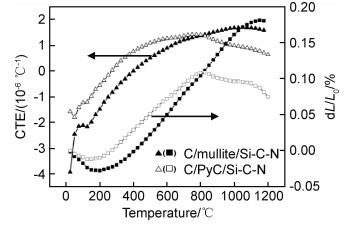

图 4为C/mullite/Si-C-N的线膨胀率和平均CTE与温度的关系曲线。可以看出,C/mullite/Si-C-N的平均CTE在初始温度段为负值,最低值约为-3.92×10-6℃-1。随着温度的升高平均热膨胀系数先是快速地增加,在75~125 ℃间出现一个平台后,又逐渐增加,但增加速率逐渐降低,并在约400 ℃左右变为正值。当温度超过1050 ℃后,又出现下降的趋势。而相应的线膨胀率则呈现先下降后升高的趋势,最低值出现在200 ℃左右,其数值为-0.0274%;之后则随温度大致呈直线上升方式增加,在1150 ℃左右,也就是接近整个测试温度段的末段,达到最大值后又呈下降趋势,其最大值约为0.181%。在整个从室温到1200 ℃的测试温度范围内,C/mullite/Si-C-N的平均CTE为1.58×10-6℃-1,线膨胀率为0.18%。与C/PyC/Si-C-N相比,在800 ℃以下的温度范围内,C/mullite/Si-C-N的平均CTE和线膨胀率均低于C/PyC/Si-C-N,但在整个室温到1200 ℃的实验温度范围内,C/mullite/Si-C-N的平均CTE和线膨胀率则均明显高于C/PyC/Si-C-N。

|

图 4 C/mullite/Si-C-N的线膨胀率和平均CTE与温度的关系 Fig. 4 Line expansion rate and average CTE of C/mullite/Si-C-N as function of the temperature |

图 5为C/mullite/Si-C-N的瞬态CTE随温度的变化曲线。由图可见,材料的瞬态CTE在室温下为负值,也就是说材料在初始时是处于收缩状态。然后,C/mullite/Si-C-N的CTE就随温度的升高快速增加,但在达到50 ℃后又出现下降,在温度升至125 ℃时又开始迅速上升,并在约190 ℃时开始变为正值,这意味着材料从此时开始处于膨胀状态。随后虽材料的CET值仍不断增加,但增加的幅度逐渐变缓,并分别在250 ℃和325 ℃时各出现一次小幅度的下降。在625 ℃左右达到最大值后,又开始逐渐下降,775 ℃时又再次升高。当温度升至825 ℃时材料热膨胀系数值趋于恒定,但当温度升至925 ℃后热膨胀系数值又迅速下降,并在1150 ℃左右又变为负值。与C/PyC/Si-C-N的瞬态CTE相比,可以发现C/mullite/Si-C-N的瞬态CTE在420 ℃以下一直都低于C/PyC/Si-C-N,而在500 ℃以上,则明显高于C/PyC/Si-C-N。

|

图 5 C/mullite/Si-C-N和基体瞬态CTE与温度的关系 Fig. 5 Instantaneous CTE of C/mullite/Si-C-N and matrix as function of the temperature |

C/mullite/Si-C-N的线膨胀率和平均CTE随温度所表现出来的变化规律与材料的瞬态CTE存在着直接的关联。由于线膨胀率等于一定温度段内尺寸变化与试样原始尺寸的比值,而平均热膨胀系数等于线膨胀率与相应温度段温差的比值。因此,正是由于材料在200 ℃以下时都处在收缩状态,才直接造成了其线膨胀率在该温度以下随温度升高而不断下降,其在该温度段的线膨胀率值也必然是负值。同时根据平均热膨胀系数的定义,该温度段的平均热膨胀系数值也必然为负。由于材料在200~625 ℃之间都处于膨胀状态,并且热膨胀系数的值基本上还是不断增加的,这使得其线膨胀率和平均热膨胀系数在此温度区间都呈增加趋势。当温度达到1050 ℃,由于此时材料的瞬态热膨胀系数已经低于该温度以下整个温度区间的平均热膨胀系数值,因此材料的平均热膨胀系数开始出现下降。在1150 ℃时,复合材料又变为收缩状态,这使得材料的线膨胀率也出现下降趋势。由于在420 ℃以下C/mullite/Si-C-N的瞬态CTE一直都低于C/PyC/Si-C-N,因此在420 ℃以下C/mullite/Si-C-N的线膨胀率和平均CTE必然要低于C/PyC/Si-C-N,并随着其瞬态CTE持续高于C/PyC/Si-C-N,使得两种复合材料之间的线膨胀率和平均CTE差值逐渐减小,直至825 ℃左右时两者的值接近相等,并在825 ℃以上时C/mullite/Si-C-N的线膨胀率和平均CTE高于C/PyC/Si-C-N。

C/mullite/Si-C-N的瞬态热膨胀行为则比较复杂,影响因素较多。其不仅与材料内部各组元自身的热膨胀特性有关,而且还与材料内部各组元间因热膨胀不匹配所形成的热应力以及界面处发生的滑移等因素有关。众所周知,根据格律乃森定律,单相材料的热膨胀与温度的关系与热容相类似,即在低温下与温度的三次方近似成正比,而到了高温区则逐渐趋于一恒定值。在较低温度下,由于复合材料的基体、莫来石界面层和碳纤维这3种单相材料的瞬态CTE都随温度的升高而以三次方的规律增加,因此,作为3种单相材料的复合体,C/mullite/Si-C-N的瞬态CTE虽然在低温段出现了数次微弱下降,但总体上还是随温度的升高而快速增加,到了高温则趋于平缓。而瞬态热膨胀系数在低温段出现的3次下降以及在625 ℃后出现的一次下降应与界面的滑移有关。Lu等[9]的研究结果表明,复合材料的界面处在温度变化过程中如果出现相对滑移,则复合材料的瞬态CTE会出现降低。在低温下,由于碳纤维初始是处于收缩状态[10-11],而Si-C-N基体和莫来石却都处于膨胀状态,并且莫来石的热膨胀系数还较大,因此当温度发生变化时,在纤维与莫来石界面层之间界面上会产生因热膨胀失配而形成的剪应力。界面剪应力的值初始会随着温度的升高而迅速增加,并在短时间超过界面结合强度,从而造成纤维和莫来石界面层之间出现滑移,这使得复合材料的瞬态热膨胀系数在50 ℃时出现下降。直到125 ℃界面滑移停止后,材料的热膨胀系数才再次快速上升。在随后的升温过程中,由于碳纤维的热膨胀系数始终低于莫来石和Si-C-N基体,界面处的剪应力值又会再次上升。当应力超过一定值后,界面又会再次出现滑移,应力再次出现下降,这样过程不断反复从而分别造成材料的瞬态CTE在250,325 ℃和625 ℃时下降。而瞬态热膨胀系数在925 ℃以后出现的下降应主要与Si-C-N基体热膨胀系数的下降有关。由图 4可以看出,在温度超过845 ℃后,Si-C-N基体的瞬态热膨胀系数就呈快速下降的状态。根据复合材料混合法则,整个复合材料的瞬态热膨胀系数必然也会随之下降。

两种复合材料热膨胀行为之间的差异则应与二者界面层的不同以及发生在界面处的滑移有关。由于莫来石陶瓷的平均CTE约为4.4×10-6 ℃-1[12],而热解炭约为4.7×10-6℃-1[13],莫来石陶瓷的CTE低于PyC,根据复合材料的混合定则,C/mullite/Si-C-N复合材料的CTE也应低于C/PyC/Si-C-N,这是在425 ℃以下C/mullite/Si-C-N的瞬态CTE始终低于C/PyC/Si-C-N的根本原因。但是由于莫来石陶瓷的强度和模量(分别为200 MPa和167 GPa[14])都比PyC(分别为60~80 MPa和10 GPa[15])高,在界面滑移时,莫来石界面层相对PyC并不容易发生滑移,从而使得C/mullite/Si-C-N内部的热应力在高温区随温度的升高而增加的速度要高于C/PyC/Si-C-N,进而造成C/mullite/Si-C-N复合材料的瞬态CTE增加速度高于C/PyC/Si-C-N,并使得C/mullite/Si-C-N复合材料瞬态CTE在425 ℃以上高于C/PyC/Si-C-N。

2.3 C/mullite/Si-C-N的热扩散行为图 6为C/mullite/Si-C-N的热扩散率随温度的变化规律。可以看出,C/mullite/Si-C-N复合材料的热扩率在室温下约为0.0124 cm2·s-1,在930 ℃时约为0.00862 cm2·s-1。随着温度的升高,C/mullite/Si-C-N的热扩散率呈现出逐渐下降的趋势。但下降并不是线性的,初始下降速度较快,随后逐渐减慢,并逐渐趋于恒定。与此同时,随温度的升高,数据的不稳定性也增大。在经过1000 ℃热处理后,C/mullite/Si-C-N的热扩散率虽然仍是随温度的升高而逐渐下降,但与未进行热处理的相比又有很大不同。其室温下的热扩散率明显降低,在300 ℃以上又比未经热处理的略高,并且数据的稳定性更大。另外,与其他陶瓷基复合材料相比,C/mullite/Si-C-N复合材料的热扩散率要比C/SiC(其值约为0.18~0.04 cm2·s-1[16])低得多,更是远低于C/C(其值在108 cm2·s-1以上[10])。

|

图 6 C/mullite/Si-C-N热扩散率与温度的关系 Fig. 6 Relationship between thermal diffusivity of C/mullite/Si-C-N and temperature |

从数据的变化趋势来看,不管是经热处理的还是未热处理,C/mullite/Si-C-N的热扩散率随温度的变化规律从表观上来看都基本与C/SiC,C/SiC-TaC,C/C等其他陶瓷基复合材料[10, 16-18]相类似。其他陶瓷基复合材料热扩散行为的基本规律是:如果在升温过程中材料的组织结构不发生变化,整个复合材料的热扩散率与温度之间符合式(1)所表示的规律;但如果在升温过程中某温度段有组织结构的变化,则会在扩散率与温度的关系式中出现指数项并符合式(2)所表示的规律[16-17, 19]。

|

(1) |

|

(2) |

式中:α为热扩散率;T为温度;a, b, c, e, A, B均为相应的系数。

但对C/mullite/Si-C-N的热扩散率数据进行拟合后却发现,不管是未经热处理的还是经过热处理的,其与温度的关系均既不符合式(1)的关系,也不符合式(2)的关系,而是更符合一种指数关系。对于未经热处理的试样,其数据的拟合关系式为:

|

(3) |

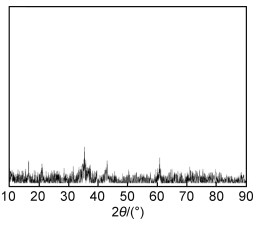

而对于经过热处理的,其数据的拟合关系式则为:

|

(4) |

式中:α1, α2分别为未经热处理和热处理后的C/mullite/Si-C-N的热扩散率;T为温度。数据拟合的结果表明C/mullite/Si-C-N的热扩散行为与其他陶瓷基复合材料存在明显的不同。虽然两种材料的热扩散率与温度的关系都符合指数关系,但在拟合过程中发现,热处理后的C/mullite/Si-C-N明显比未经热处理的更接近关系式(1)。未经热处理的C/mullite/Si-C-N在用式(1)拟合时,其拟合优度值仅为0.84036;而热处理后以式(1)拟合时,其拟合优度值则高达0.95824。在拟合过程中,如果没有更优的公式,在得到如此高的优度值的情况下,有理由认为热处理后的C/mullite/Si-C-N热扩散行为遵循式(1)的规律。

两种C/mullite/Si-C-N复合材料的热扩散行为什么会表现出完全不同于其他陶瓷基复合材料的指数关系?众所周知,材料的传热主要是通过声子来进行的。固体材料的热扩散率与声子的平均自由程ltot之间符合式(5)的关系[20]:

|

(5) |

式中:v为声子平均运动速率,可视为是独立于温度的常数, 而ltot的值主要取决于温度和材料结构即材料内部的缺陷数量。因而,材料的热扩散率也主要与温度和材料内部的缺陷有关。缺陷数量越多,材料的热扩散率越低;在材料结构不发生变化的情况下,热扩散率随温度的升高而降低[20]。当温度高于θr/b(θr为约化德拜温度;b为常数,其值约等于2)时,由式(5) 可推导出式(1) [20],也就是说式(5)与式(1)是统一的。由此可以看出,如果在升温过程中材料的组织结构不发生变化,缺陷的数量也不发生变化,那么包括复合材料在内所有固体材料其热扩散率与温度之间的关系必然符合式(1),这也是经热处理后的C/SiC[17]及1200 ℃以下的C/SiC-TaC和C/SiC [16]热扩散率符合式(1)的原因。而没有经过热处理的C/SiC,在加热到1200 ℃左右时,由于热激活作用,使材料内部的缺陷减少,从而使C/SiC的热扩散率上升[13],并在与温度的关系式中出现了指数项。通过对前人研究成果的分析,可以看出:指数项的存在应是由材料的结构变化引起,材料在哪个温度段发生结构变化,关系式中的指数项就开始从哪里出现。由于C/mullite/Si-C-N的热扩散率与温度的关系在整个实验温度段都呈现出一种完全的指数关系,因此可以推断,C/mullite/Si-C-N的结构可能在整个实验温度段都在不断地发生变化。而在C/mullite/Si-C-N复合材料中,碳纤维和莫来石在930 ℃以下结构基本不发生变化,可能发生较大变化的只有Si-C-N基体。图 7的TG-DSC分析结果证明了这一点。从图 7可以看出,不管是未经热处理的还是经过热处理的Si-C-N陶瓷,在整个加热过程中都持续不断地处在吸热或放热的状态中,直至测试结束,与此同时材料也一直不断失重,这就说明了Si-C-N基体的结构在整个测试温度范围内确实都处在不断变化之中。再结合前人的研究成果,可以认为正是由于Si-C-N基体结构的不稳定性才造成了C/mullite/Si-C-N热扩散率与温度之间呈现出完全的指数关系。对于未经热处理的Si-C-N陶瓷,由于其非晶态的结构[8],导致对热不稳定。但经过1000 ℃热处理的Si-C-N陶瓷其结构不稳定的原因如下:从热处理后的Si-C-N陶瓷XRD图谱(图 8)可以看出,Si-C-N陶瓷经1000 ℃热处理后其结构仍是非晶态的,这就很容易理解其在加热过程中表现出的不稳定性。由此,可以认为C/mullite/Si-C-N所表现出来的与众不同的热扩散行为从根本上讲是由Si-C-N基体的非晶特性造成的。对比图 7(a),7(b)可以看出,两种Si-C-N陶瓷虽然在升温过程中都有失重,但经过热处理的陶瓷的失重却明显比未经热处理的小得多,热量的释放也少得多,这说明:经1000 ℃热处理后,Si-C-N陶瓷的结构稳定性已大为提高,这也是经热处理的C/mullite/Si-C-N热扩散率数据在用式(1)拟合时其拟合优度值高达0.95824的原因。而0.95824的拟合优度值也说明,经1000 ℃热处理后的C/mullite/Si-C-N其结构在1000 ℃以下基本可以认为是稳定的,在工程上是可以应用的。

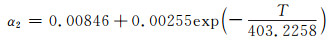

|

图 7 Si-C-N陶瓷的TG/DSC分析结果(a)未经热处理;(b)热处理 Fig. 7 TG/DSC results of the Si-C-N ceramic (a)unheat-treated; (b)heat-treated |

|

图 8 热处理后的Si-C-N陶瓷XRD图谱 Fig. 8 XRD pattern of the heat-treated Si-C-N ceramic |

C/mullite/Si-C-N的基体是非晶态的,而对于非晶态物质来说在加热作用下其原子都会通过扩散逐渐向有序态转变,在这个过程中物质的缺陷会趋于减少,那么材料的热扩散率在经过热处理后应该会增加,但室温下的热扩散数据却呈现出相反的结果。既然热处理后的C/mullite/Si-C-N在室温下的热扩散率低于未经热处理的,那么反向来推理,这至少说明经热处理后整个材料内部的缺陷增加,同时也意味着未经热处理的材料在热扩散率测试过程中存在一个缺陷增加的过程。这很可能还是与Si-C-N基体的结构变化有关。有资料显示,利用化学气相沉积法制备的Si-C-N陶瓷在制备完成后其内部往往存在大量未完全解离的有机基团,如—CH3,—CH2—,—NH2,—NH—等。这些有机基团在升温加热过程中会逐渐裂解,并以NH3,CH4,H2的形式从陶瓷体中逸出[21-22]。C/mullite/Si-C-N的基体在加热时应该也存在残留有机基团的裂解和气体逸出的现象,这会在陶瓷体内部形成大量微孔,从而使Si-C-N基体内部的缺陷数量增加。在此过程中,虽然基体内的原子也会通过扩散进行有序化的转变,这在一定程度上使缺陷减少,并随温度的升高而加速。但由于热处理温度较低,这一过程始终较弱,远不能抵消由有机基团裂解和气体逸出所引起的缺陷增加,并最终造成热处理后的复合材料内部缺陷反而更多,从而使热处理的C/mullite/Si-C-N在室温下具有明显较低的热扩散率。如果材料在热处理时不存在由有序化引起的缺陷降低过程,那么热处理后的C/mullite/Si-C-N的热扩散率在整个测试温度区间都将低于未经热处理的。正是扩散引起的有序化过程的存在才使得热处理后的C/mullite/Si-C-N热扩散率在较高温度区间略高于未经热处理的。

3 结论(1) 在25~1200 ℃的测试温度范围内,C/mullite/Si-C-N的平均CTE为1.58×10-6 ℃-1,线膨胀率为0.18%。

(2) 莫来石层的使用使C/Si-C-N复合材料在25~1200 ℃温度范围内的线膨胀率和平均热膨胀系数升高;使C/Si-C-N复合材料在420 ℃以下的瞬态热膨胀系数下降,500 ℃以上的瞬态热膨胀系数有明显提高。

(3) 不管是热处理过的C/mullite/Si-C-N还是未经热处理的C/mullite/Si-C-N,其热扩散率均随温度的升高呈非线性下降,前期下降速度较快,后期逐渐变慢。热扩散率与温度的关系都呈一种指数关系,这种指数关系是由Si-C-N基体的非晶结构造成的。

(4) 热处理后的C/mullite/Si-C-N在室温下的热扩散率明显低于未经热处理的,但在300 ℃以上又比未经热处理的略高。

(5) 经1000 ℃热处理后,C/mullite/Si-C-N的结构足够稳定,能满足1000 ℃以下工程应用的要求。

| [1] |

WANG M, LAIRD C. Tension-tension fatigue of a cross-woven C/SiC composite[J]. Mater Sci Eng: A, 1997, 230: 171-182. DOI:10.1016/S0921-5093(97)00018-X |

| [2] |

GOTO K, FURUKAWA Y, HATTA H, et al. Fatigue behavior of 2D laminate C/C composites at room temperature[J]. Compos Sci Technol, 2005, 65: 1044-1051. DOI:10.1016/j.compscitech.2004.09.031 |

| [3] |

CHENG L F, XU Y D, ZHANG L T, et al. Oxidation behavior of three dimensional C/SiC composites in air and combustion gas environments[J]. Carbon, 2000, 38: 2103-2108. DOI:10.1016/S0008-6223(00)00068-3 |

| [4] |

LABRUQUōRE S, BLANCHARD H, PAILLER R, et al. Enhancement of the oxidation resistance of interfacial area in C/C composites part Ⅱ: oxidation resistance of B-C, Si-B-C and Si-C coated carbon preforms densified with carbon[J]. J Eur Ceram Soc, 2002, 22: 1011-1021. DOI:10.1016/S0955-2219(01)00411-3 |

| [5] |

LU G F, QIAO S R, ZHANG C Y, et al. Oxidation protection of C/Si-C-N composite by a mullite interphase[J]. Compos: Part A, 2008, 39: 1467-1470. DOI:10.1016/j.compositesa.2008.05.009 |

| [6] |

LU G F, JIAO G S. Balance the oxidation resistance and mechanical properties of C/Si-C-N composite by a Si-O-C interphase[J]. Composite Interfaces, 2012, 19(2): 83-91. DOI:10.1080/09276440.2012.688721 |

| [7] |

KIM J I, KIM W J, CHOI D J, et al. Design of a C/SiC functionally graded coating for the oxidation protection of C/C composites[J]. Carbon, 2005, 43(8): 1749-1757. DOI:10.1016/j.carbon.2005.02.025 |

| [8] |

LU G F, QIAO S R, ZHANG C Y, et al. Oxidation behaviors and mechanisms of C/Si-C-N with a mullite interlayer[J]. Adv Compos Mater, 2011, 20(2): 179-195. DOI:10.1163/092430410X539280 |

| [9] |

LU T J, HUTCHINSON J W. Effect of matrix cracking and interface sliding on the thermal expansion of fibre-reinforced composites[J]. Composites, 1995, 26: 403-414. DOI:10.1016/0010-4361(95)90913-K |

| [10] |

LUO R Y, LIU T, LI J S, et al. Thermophysical properties of carbon/carbon composites and physical mechanism of thermal expansion and thermal conductivity[J]. Carbon, 2004, 42(14): 2887-2895. DOI:10.1016/j.carbon.2004.06.024 |

| [11] |

TSANG D K L, MARSDEN B J, FOK S L, et al. Graphite thermal expansion relationship for different temperature ranges[J]. Carbon, 2005, 43(14): 2902-2906. DOI:10.1016/j.carbon.2005.06.009 |

| [12] |

DAMJANOVIC T, ARGIRUSIS C, BORCHARDT G, et al. Oxidation protection of C/C-SiC composites by an electrophoretically deposited mullite precursor[J]. J Eur Ceram Soc, 2005, 25: 577-587. DOI:10.1016/j.jeurceramsoc.2004.04.005 |

| [13] |

BAXTER R I, RAWLINGS R D, IWASHITA N, et al. Effect of chemical vapor infiltration on erosion and thermal properties of porous carbon/carbon composite thermal insulation[J]. Carbon, 2000, 38(3): 441-449. DOI:10.1016/S0008-6223(99)00125-6 |

| [14] |

SCHNEIDER H, SCHREUER J, HILDMANN B. Structure and properties of mullite-a review[J]. J Eur Ceram Soc, 2008, 28: 329-344. DOI:10.1016/j.jeurceramsoc.2007.03.017 |

| [15] |

WU J F, BAI S, CHENG H M. Influence of heat treatment on microstructure and mechanical properties of isotropic pyrolytic carbon[J]. New Carbon Mater, 2006, 21(3): 225-230. |

| [16] |

CHEN J, WANG Y G, CHENG L F, et al. Thermal diffusivity of three-dimensional needled C/SiC-TaC composites[J]. Ceram Int, 2011, 37(8): 3095-3099. DOI:10.1016/j.ceramint.2011.05.046 |

| [17] |

CHENG L F, XU Y D, ZHANG Q, et al. Thermal diffusivity of 3D C/SiC composites from room temperature to 1400 ℃[J]. Carbon, 2003, 41(4): 707-711. DOI:10.1016/S0008-6223(02)00382-2 |

| [18] |

KUMAR S, KUMAR A, SHUKLA A, et al. Thermal-diffusivity measurement of 3D-stitched C-SiC composites[J]. J Eur Ceram Soc, 2009, 29(3): 489-495. DOI:10.1016/j.jeurceramsoc.2008.06.028 |

| [19] |

VǍLU O S, STAICU D, BENEŠ O, et al. Heat capacity, thermal conductivity and thermal diffusivity of uranium-americium mixed oxides[J]. J Alloy Compd, 2014, 614: 144-150. DOI:10.1016/j.jallcom.2014.05.083 |

| [20] |

BRULS R J, HINTZEN H T, METSELAAR R. A new estimation method for the intrinsic thermal conductivity of nonmetallic compounds: a case study for MgSiN2, AlN and β-Si3N4 ceramics[J]. J Eur Ceram Soc, 2005, 25(6): 767-779. DOI:10.1016/j.jeurceramsoc.2004.05.003 |

| [21] |

MATSUTANI T, ASANUMA T, LIU C, et al. Ion beam-induced chemical vapor deposition with hexamethyldisilane for hydrogenated amorpous silicon carbide and silicon carbonitride films[J]. Surf Coat Technol, 2003, 169/170: 624-627. DOI:10.1016/S0257-8972(03)00130-0 |

| [22] |

MAYNE M, BAHLOUL-HOURLIER D, DOUCEY B, et al. Thermal behaviour of SiCN nanopowders issued from laser pyrolysis[J]. J Eur Ceram Soc, 1998, 18: 1187-1194. DOI:10.1016/S0955-2219(98)00041-7 |

2021, Vol. 49

2021, Vol. 49