文章信息

- 阮家苗, 李红, 姚彧敏, 杨敏, 任慕苏, 孙晋良

- RUAN Jia-miao, LI Hong, YAO Yu-min, YANG Min, REN Mu-su, SUN Jin-liang

- 热处理温度对高导热3D C/C复合材料性能的影响

- Effect of heat treatment temperature on properties of high thermal conductivity 3D C/C composites

- 材料工程, 2021, 49(9): 128-134

- Journal of Materials Engineering, 2021, 49(9): 128-134.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.001192

-

文章历史

- 收稿日期: 2020-12-23

- 修订日期: 2021-03-23

C/C复合材料是由碳纤维增强碳基体的复合材料[1-3],具有低密度、高强度、高模量、良好的耐烧蚀及高温特性,已被广泛应用于固体火箭发动机喷管和飞机刹车副等航空航天领域[4-7]。同时,C/C复合材料导热可设计性强,在高超声速飞行器、大型计算机的CPU等方面具有广阔的应用前景[8-9]。由于高超声速飞行器在邻近空间长时间飞行,产生大量热,而电子元器件集成度提高,系统产生的热量大幅度增长,所以解决散热问题成为维持这些装备稳定运行的关键。高导热C/C复合材料能够有效分散或者转移飞行器及电子元器件超量的热负荷[10-12],用以改善热防护系统和热管理系统的可靠性[13-14]。近年来,研究者发现,C/C复合材料进行不同温度高温热处理会对其导热系数和力学性能有很大影响[15-16]。Liu等[17]以中间相沥青基碳纤维为增强体,采用化学气相渗透法(chemical vapor infiltration, CVI)制备了高导热1D C/C复合材料,结果表明,当热处理温度从1800 ℃升高到2450 ℃时,室温下C/C复合材料的导热系数从282 W/(m·K)增大至508 W/(m·K)。刘皓等[18]利用沥青浸渍的致密方法制备了2D C/C复合材料,结果表明,热处理后的材料弯曲强度及弯曲模量稍微下降。

为了探究不同高温热处理温度对3D C/C复合材料性能的影响,本工作采用CVI与前驱体浸渍裂解的复合致密方式制得1.95 g/cm3的3D C/C复合材料,对其进行2350,2550,2850 ℃高温热处理,研究不同热处理温度对3D C/C复合材料微观结构与形貌的影响。通过导热系数、线膨胀系数测定,探究不同热处理温度对3D C/C复合材料热物理性能的影响。通过三点弯曲实验分析不同热处理温度对3D C/C复合材料弯曲性能的影响,并对3D C/C复合材料的弯曲断裂机理进行探讨。

1 实验 1.1 样品制备本工作的三向碳纤维织物纤维总体积分数为42%。3D C/C复合材料预制体的XY向由中间相沥青基碳纤维(mesophase pitch-based carbon fiber, MPCF)按0°/90°铺层,Z向由聚丙烯腈基碳纤维(PAN based carbon fiber, PAN-CF)双向穿刺制备得到。通过CVI法与前驱体浸渍裂解复合工艺对三向碳纤维织物进行致密化:首先以丙烯为碳源进行CVI,制得密度约为1.50 g/cm3的低密度3D C/C复合材料,再以糠酮树脂为浸渍剂,采用前驱体浸渍裂解工艺对低密度3D C/C复合材料补充增密制得密度为1.95 g/cm3的3D C/C复合材料。最后对样品分别进行2350,2550,2850 ℃高温热处理。

1.2 性能表征石墨化度表征采用粉末试样, X射线衍射光谱仪测定θ角,扫描范围为5°~85°。石墨化度是依据Franklin模型,通过Mering和Maire公式计算所得,简化为[19]:

|

(1) |

式中:g为石墨化度,%;d(002)为(002)面的层间距,nm。

平均微晶尺寸Lc(002)的Scherrer公式为[20]:

|

(2) |

式中:λ为X射线波长,nm;β为半峰宽;θ(002)为(002)峰的衍射角。

使用JSM-6700F扫描电镜观察试样的微观形貌。

采用非稳态法计算导热系数:

|

(3) |

式中:λ为导热系数,W/(m·K);α为热扩散系数,cm2/s;ρ为试样密度,g/cm3;Cp为比热容,J/(g·K)。

热扩散系数由超高温热导仪LFA427测得,样品测试尺寸为ϕ12.7 mm×4 mm。测试温度为25,200,400,600,800,1000,1200,1400,1600,1800 ℃,每个温度点测试3次,取平均值,测试方向为XY向(平行于PAN-CF轴向)和Z向(平行于MPCF轴向);线膨胀系数通过Linseis L75VS1600C热膨胀仪进行测试。测试标准为GJB 332A-2004《固体材料线膨胀系数测试方法》,样品尺寸为ϕ6 mm×10 mm,在惰性气体N2保护下测试,升温速率为10 ℃/min,温度范围250~1400 ℃,测试方向为XY向;参照三向纤维增强复合材料弯曲性能实验方法,在MTS-CMT-4204万能试验机上进行室温弯曲性能测试。样品测试尺寸为35 mm×4 mm×3 mm,测试方向为Z向。

2 结果与讨论 2.1 热处理温度对3D C/C复合材料微观结构与形貌的影响图 1为3D C/C复合材料2350,2550,2850 ℃高温热处理后的MPCF与热解碳(pyric carbon, PyC)的微观形貌。从图 1((a-1),(b-1),(c-1))可以看出,MPCF呈辐射状结构,其内部石墨片层结构规整,具有较高的导热性能,随着热处理温度的升高,石墨片层结构更加明显;在2850 ℃高温热处理后,MPCF石墨片层结构的生长更加完善。据报道[21],碳纤维的热导率与其定向排列的石墨层片和完美的石墨晶体的三维结构密切相关。因此,可以推断在2550 ℃和2850 ℃高温热处理后,MPCF沿纤维轴具有更高的热导率。由图 1((a-2),(b-2),(c-2))可知,随热处理温度的升高,均匀包裹在碳纤维周围的PyC层片排列的有序度提高,且层片之间排列更加紧密。

|

图 1 不同热处理温度下3D C/C复合材料的微观形貌 (a)2350 ℃;(b)2550 ℃;(c)2850 ℃;(1)MPCF;(2)PyC Fig. 1 Micro morphologies of 3D C/C composites with different heat treatment temperatures (a)2350 ℃; (b)2550 ℃; (c)2850 ℃; (1)MPCF; (2)PyC |

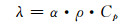

为了进一步探究3D C/C复合材料的微观结构随不同热处理温度的变化,通过XRD直观表征(002)峰变化趋势,如图 2所示。可以看出,随着热处理温度的升高,3D C/C复合材料的(002)峰强度逐渐减小。从局部放大图可以看出,对称(002)峰右移,意味着石墨的层间距d(002)减小,即材料的石墨层间距更加接近理想石墨的层间距,石墨化程度提高。3D C/C复合材料的(002)峰峰宽变窄,表明3D C/C复合材料的结晶度提高,微晶尺寸增大。随热处理温度升高,C/C复合材料实现了碳原子在网平面上由ABCABC…平行堆积向ABAB…规则堆积转变,即实现3D C/C复合材料由乱层结构向理想晶体结构的转变。在图 2的基础上计算出2350,2550,2850 ℃热处理的3D C/C复合材料的微观结构参数d(002),Lc,g,如表 1所示。可知,随着热处理温度的升高,材料的层间距d(002)减小,微晶尺寸Lc增大,材料的石墨化度g提高。经过2850 ℃高温热处理后,3D C/C复合材料的石墨化度高达92%。

|

图 2 不同热处理温度下3D C/C复合材料的XRD谱图 Fig. 2 XRD patterns of 3D C/C composites with different heat treatment temperatures |

| Heat treatment temperature/℃ | d(002)/nm | Lc/nm | g/% |

| 2350 | 0.3368 | 34 | 83 |

| 2550 | 0.3365 | 35 | 86 |

| 2850 | 0.3360 | 44 | 92 |

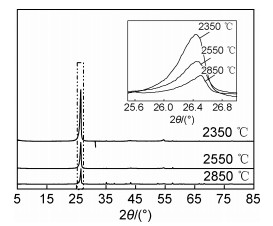

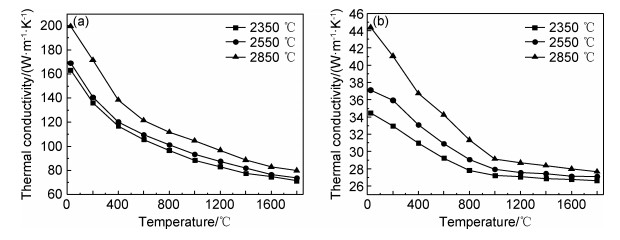

图 3为不同热处理温度的3D C/C复合材料的导热系数。可以看出,在室温下,不同热处理温度的3D C/C复合材料的XY向导热系数在160~200 W/(m·K)区间,表现出良好的高导热性。同一测试温度点下,3D C/C复合材料XY向与Z向的导热系数均随着热处理温度的升高而增大。经过2850 ℃热处理后,3D C/C复合材料XY向与Z向的导热系数显著增大。造成这一结果的原因是,3D C/C复合材料在经过2850 ℃的高温热处理后,微晶尺寸Lc的值增大明显,在热传导过程中,声子之间的碰撞减少,从而使得热能在声子间传导时的散射减少;同时,由于材料整体结构的有序性提高,石墨化程度增强,可供材料热传导的连续石墨片层含量提高,热传导在晶界和缺陷处的能量散射减小。

|

图 3 不同热处理温度下3D C/C复合材料的导热系数 (a)XY向;(b)Z向 Fig. 3 Thermal conductivity of 3D C/C composites with different heat treatment temperatures (a)XY-direction; (b)Z-direction |

3D C/C复合材料XY向导热系数和Z向导热系数均随着测试温度的升高逐渐减小,主要因为,随着测试温度的升高,热传导过程中声子与声子、缺陷、晶界的碰撞加剧,从而导致能量散射加快,热能损失严重。

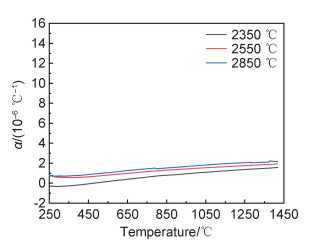

2.3 热处理温度对3D C/C复合材料线膨胀系数的影响图 4为不同热处理温度的3D C/C复合材料XY向的线膨胀系数α随测试温度的变化曲线。可以看出,随着测试温度的升高,3D C/C复合材料XY向线膨胀系数呈略微增大的趋势。对于同一测试温度点,随着热处理温度的升高,材料的线膨胀系数增大。测试温度在250~1400 ℃温度区间时,不同热处理温度后的3D C/C复合材料XY向线膨胀系数均在-1×10-6~2×10-6℃-1之间,表现出良好的“零膨胀性”,表明材料在高温下仍具有良好的尺寸稳定性。

|

图 4 不同热处理温度下3D C/C复合材料XY向的线膨胀系数曲线 Fig. 4 Linear expansion coefficient curves of 3D C/C composites in XY-direction with different heat treatment temperatures |

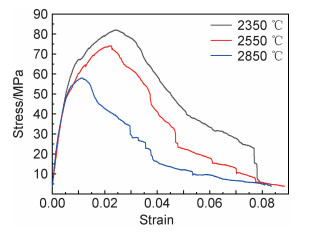

表 2是3D C/C复合材料不同热处理温度后的弯曲性能。可以看出,材料的弯曲强度和弯曲模量随着热处理温度的升高而降低。2350 ℃热处理后的3D C/C复合材料的弯曲强度和弯曲模量分别是2850 ℃热处理后弯曲强度和弯曲模量的1.41倍和1.59倍。图 5为不同热处理温度后3D C/C复合材料Z向的应力-应变曲线。可以看出,3种不同热处理温度后的弯曲断裂模式近乎相同。在载荷上升阶段,应力和应变均近似呈线性关系,随着载荷的增加,线性关系逐渐变为非线性关系,当材料达到最大应力后,应力随着应变的增加呈“阶梯性”的缓慢降低。借助三点弯曲实验后的实物图也可以看出,3种不同热处理温度后的材料,在弯曲断裂破坏过程中,均表现为典型的“假塑性”断裂特征。

| Heat treatment temperature/℃ | Bending strength/MPa | Bending modulus/GPa |

| 2350 | 82.0 | 10.3 |

| 2550 | 74.0 | 10.1 |

| 2850 | 58.1 | 6.5 |

|

图 5 不同热处理温度下3D C/C复合材料Z向的应力-应变曲线 Fig. 5 Z-direction stress-strain curves of 3D C/C composites wih different heat treatment temperatures |

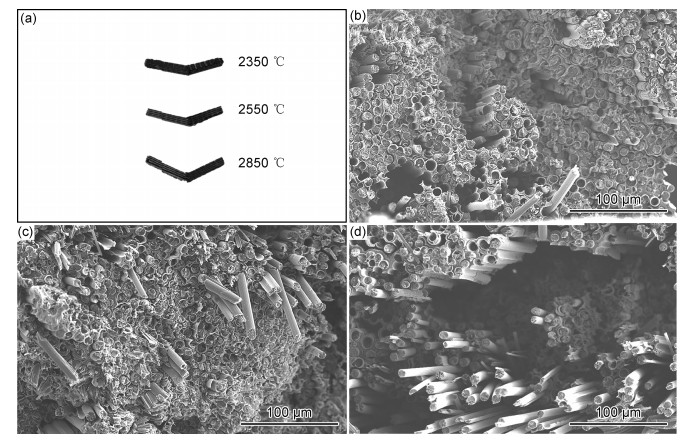

图 6为不同热处理温度后3D C/C复合材料三点弯曲实验后的实物图和SEM断口形貌图。从图 6(b)可以看出,经过2350 ℃温度热处理后,材料的断口台阶小而密集,有几根纤维拔出。经过2550 ℃温度热处理后,材料的断口台阶较高且台阶数较多,有部分纤维拔出(图 6(c))。而经过2850 ℃热处理的材料的断裂台阶不仅高,而且在弯曲断口处存在大量长纤维拔出(图 6(d))。

|

图 6 不同热处理温度下3D C/C复合材料Z向的弯曲实物图和SEM断口形貌 (a)弯曲实物图;(b)~(d)2350, 2550, 2850 ℃的SEM断口形貌 Fig. 6 Z-direction bending physical image and SEM fracture topographies of the 3D C/C composite with different heat treatment temperatures (a)bending physical image; (b)-(d)SEM fracture topographies at 2350, 2550, 2850 ℃ |

结合表 2与图 6(b)~(d)分析可知,随着热处理温度的升高,碳纤维与基体碳的界面结合减弱。在载荷作用下,裂纹在碳纤维与基体碳的界面处沿着纤维方向扩展,当载荷达到碳纤维的断裂强度,碳纤维断裂并拔出。因此,在SEM断口形貌图上主要表现为阶梯状的断裂面以及纤维拔出(图 6(b)~(d))。随着热处理温度的升高,碳纤维和碳基体的界面结合减弱,导致复合材料的弯曲强度和弯曲模量降低(表 2)。

3 结论(1) 采用CVI与前驱体浸渍裂解复合工艺,致密化后得到密度为1.95 g/cm3的高导热3D C/C复合材料。经过2350,2550,2850 ℃的高温热处理,发现随着热处理温度的升高,试样的MPCF微观形貌呈现出更加明显的石墨片层结构,石墨化度提高;均匀包裹在碳纤维周围的热解碳片层排列的有序度提高,片层之间的排列更加紧密;高导热3D C/C复合材料的层间距d(002)减小,微晶尺寸Lc增大,且材料在2850 ℃的高温热处理后,石墨化度g高达92%。

(2) 随着热处理温度的升高,高导热3D C/C复合材料的XY向和Z向导热系数都逐渐增大,且XY向导热系数远远大于Z向。随着热处理温度的升高,XY向线膨胀系数略微增大,但在测试温度250~1400 ℃之间,不同热处理温度后的3D C/C复合材料XY向线膨胀系数均在-1×10-6~2×10-6℃-1之间,表现出良好的“零膨胀”性。

(3) 2350 ℃时的弯曲强度和弯曲模量都较高,材料的断口台阶小而密集,并有少数几根纤维拔出;随着热处理温度的进一步升高,弯曲强度和弯曲模量降低,在2550 ℃时,弯曲断口处开始有部分纤维拔出;在2850 ℃时,断裂面出现大量长纤维拔出,弯曲强度和弯曲模量最低。3种不同热处理温度后的断裂均表现出“假塑性”断裂特征。

| [1] |

陈洁, 熊翔, 肖鹏. 高导热C/C复合材料的研究进展[J]. 材料导报, 2006, 20(增刊2): 431-435. CHEN J, XIONG X, XIAO P. Research progress of high thermal conductivity C/C composite materials[J]. Materials Review, 2006, 20(Suppl 2): 431-435. |

| [2] |

姚彧敏, 李红, 刘正启, 等. 高导热碳/碳复合材料微观结构及导热性能[J]. 材料工程, 2020, 48(11): 159-165. YAO Y M, LI H, LIU Z Q, et al. Microstructure and thermal conductivity of high heat conduction carbon/carbon composite materials[J]. Journal of Materials Engineering, 2020, 48(11): 159-165. |

| [3] |

杨彩云, 胡振英, 周红英. 三维机织预制体结构对C/C复合材料力学性能的影响[J]. 材料工程, 2009(9): 29-32. YANG C Y, HU Z Y, ZHOU H Y. Effect of 3D woven preform structure on mechanical properties of C/C composites[J]. Journal of Materials Engineering, 2009(9): 29-32. DOI:10.3969/j.issn.1001-4381.2009.09.008 |

| [4] |

FENG W, QIN M, FENG Y. Toward highly thermally conductive all-carbon composites: structure control[J]. Carbon, 2016, 109: 575-597. DOI:10.1016/j.carbon.2016.08.059 |

| [5] |

MANOCHA L M, WARRIER A, MANOCHA S, et al. Thermophysical properties of densified pitch based carbon/carbon materials—Ⅰ unidirectional composites[J]. Carbon, 2006, 44(3): 480-487. DOI:10.1016/j.carbon.2005.08.012 |

| [6] |

WANG J, QIAN J, JIN Z, et al. Microstructure of C/C composites prepared by chemical vapor infiltration method with vaporized kerosene as a precursor[J]. Materials Science & Engineering: A, 2006, 419(1/2): 162-167. |

| [7] |

邓海金, 李明, 孙立, 等. 石墨化处理对炭/炭复合材料磁电阻特性的影响研究[J]. 新型炭材料, 2004, 18(2): 89-94. DENG H J, LI M, SUN L, et al. The effect of graphitization treatment on the magnetoresistance characteristics of carbon/carbon composites[J]. New Carbon Materials, 2004, 18(2): 89-94. |

| [8] |

LI B L, GUO J G, XU B, et al. Preparation, structure and properties of three-dimensional high thermal conductivity carbon/carbon composites[J]. New Carbon Materials, 2020, 35(5): 567-575. DOI:10.1016/S1872-5805(20)60510-8 |

| [9] |

冯志海, 樊桢, 孔清, 等. 高导热碳/碳复合材料的制备[J]. 上海大学学报(自然科学版), 2014, 20(1): 51-58. FENG Z H, FAN Z, KONG Q, et al. Preparation of high thermal conductivity carbon/carbon composite material[J]. Journal of Shanghai University(Natural Science Edition), 2014, 20(1): 51-58. |

| [10] |

李保六, 郭建光, 徐兵, 等. 三维高导热炭/炭复合材料的制备, 结构及性能[J]. 新型炭材料, 2020, 35(5): 567-575. LI B L, GUO J G, XU B, et al. Preparation, structure and properties of three dimensional high thermal conductivity carbon/carbon composites[J]. New Carbon Materials, 2020, 35(5): 567-575. |

| [11] |

MANOCHA L M, WARRIER A, MANOCHA S, et al. Thermophysical properties of densified pitch based carbon/carbon materials—Ⅱ bidirectional composites[J]. Carbon, 2006, 44(3): 488-495. DOI:10.1016/j.carbon.2005.08.013 |

| [12] |

孔清, 樊桢, 余立琼, 等. 高导热C/C复合材料的发展现状[J]. 宇航材料工艺, 2014, 44(1): 16-23. KONG Q, FAN Z, YU L Q, et al. Development status of high thermal conductivity C/C composite materials[J]. Aerospace Materials Technology, 2014, 44(1): 16-23. |

| [13] |

LI T Q, XU Z H, HU Z J, et al. Application of a high thermal conductivity C/C composite in a heat-redistribution thermal protection system[J]. Carbon, 2010, 48(3): 924-925. DOI:10.1016/j.carbon.2009.10.043 |

| [14] |

赵建国, 李克智, 李贺军, 等. 碳/碳复合材料导热性能的研究[J]. 航空学报, 2005, 26(4): 501-504. ZHAO J G, LI K Z, LI H J, et al. Research on the thermal conductivity of carbon/carbon composites[J]. Acta Aeronautica Sinica, 2005, 26(4): 501-504. DOI:10.3321/j.issn:1000-6893.2005.04.025 |

| [15] |

ZHANG X, LIX K, YUAN G M, et al. Large diameter pitch-based graphite fiber reinforced unidirectional carbon/carbon composites with high thermal conductivity densified by chemical vapor infiltration[J]. Carbon, 2017, 114: 59-69. DOI:10.1016/j.carbon.2016.11.080 |

| [16] |

AGLAN H A. The effect of intermediate graphitization on the mechanical and fracture behavior of 2-D C/C composites[J]. Carbon, 1993, 31(7): 1121-1129. DOI:10.1016/0008-6223(93)90065-I |

| [17] |

LIU X S, FU Q G, WANG H, et al. Microstructure, thermophysical property and ablation behavior of high thermal conductivity carbon/carbon composites after heat-treatment[J]. Chinese Journal of Aeronautics, 2020, 33(5): 1541-1548. DOI:10.1016/j.cja.2019.07.017 |

| [18] |

刘皓, 李克智, 李贺军, 等. 热处理温度对中间相沥青基碳/碳复合材料力学性能的影响[J]. 材料工程, 2007(1): 15-18. LIU H, LI K Z, LI H J, et al. The effect of heat treatment temperature on the mechanical properties of mesophase pitch-based carbon/carbon composites[J]. Journal of Materials Engineering, 2007(1): 15-18. DOI:10.3969/j.issn.1001-4381.2007.01.004 |

| [19] |

黄斌, 邓海金, 李明, 等. 石墨化热处理对碳/碳复合材料激光拉曼特性的影响[J]. 材料热处理学报, 2005, 26(6): 22-26. HUANG B, DENG H J, LI M, et al. Influence of graphitization heat treatment on laser Raman characteristics of carbon/carbon composites[J]. Journal of Materials and Heat Treatment, 2005, 26(6): 22-26. |

| [20] |

高晓晴, 郭全贵, 史景利, 等. 短切炭纤维-炭复合材料的制备及传导性能和微观结构的研究[J]. 新型炭材料, 2005, 20(1): 18-22. GAO X Q, GUO Q G, SHI J L, et al. Preparation, conductivity and microstructure of chopped carbon fiber-carbon composites[J]. New Carbon Materials, 2005, 20(1): 18-22. |

| [21] |

冯志海, 樊桢, 孔清, 等. 热处理温度对二维高导热炭/炭复合材料结构及热导率的影响[J]. 新型炭材料, 2014, 29(5): 357-362. FENG Z H, FAN Z, KONG Q, et al. The effect of heat treatment temperature on the structure and thermal conductivity of two-dimensional high thermal conductivity carbon/carbon composites[J]. New Carbon Materials, 2014, 29(5): 357-362. |

2021, Vol. 49

2021, Vol. 49