文章信息

- 张勇, 刘华艳, 张友源, 燕青芝

- ZHANG Yong, LIU Hua-yan, ZHANG You-yuan, YAN Qing-zhi

- Ti3SiC2陶瓷材料的制备及抗烧蚀行为

- Preparation and ablation behavior of Ti3SiC2 ceramics

- 材料工程, 2021, 49(9): 119-127

- Journal of Materials Engineering, 2021, 49(9): 119-127.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001175

-

文章历史

- 收稿日期: 2019-12-18

- 修订日期: 2020-06-23

2. 北京科技大学 材料科学与工程学院, 北京 100083

2. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China

Ti3SiC2是MAX相材料的典型代表,最早由Jeitschko等[1]在1967年通过化学反应合成。Ti3SiC2属于六方晶系,空间群为P63/mmc,晶格常数为a=0.30575 nm,c=1.7624 nm,理论密度为4.53 g/cm3[2-3]。Ti3SiC2的晶体结构中,C原子与Ti原子形成八面体结构,Si原子层夹在Ti—C八面体层中间。其中,Ti—C键为结合强度非常大的共价键或离子键,而Ti—Si的键很弱,类似于范德华力。这种特殊的键合方式赋予了Ti3SiC2同时具备金属和陶瓷材料的双重特性[4]。

一方面,Ti3SiC2具有良好的导电性和导热性,其电导率为4.5×106 S/m[5],热导率为40 W/(m·K)[6]。另一方面,Ti3SiC2又表现出陶瓷材料优异的力学性能,维氏硬度为4 GPa,抗弯强度为520 MPa,断裂韧度为9.3 MPa·m1/2[7],且在1300 ℃高温下具有热塑性[8],在应力条件下,Ti3SiC2可以通过形成晶界裂纹、扭结和晶粒的分层等非弹性变形有效吸收裂纹扩展能[9],具有一定的损伤容限,可以有效避免部件在损伤时发生灾难性破坏。

抗热冲击性是高温部件材料的必备性能。目前关于MAX相材料的抗烧蚀研究中,报道较多的是Cr2AlC和Ti2AlC等含铝MAX相材料的研究结果。Hu等[10]和Song等[11]分别对Cr2AlC和Ti2AlC进行了抗氧乙炔焰烧蚀实验,在高温烧蚀情况下Cr2AlC和Ti2AlC表面均可以形成致密的Al2O3保护膜,阻止氧气进入基体,因此Al系MAX相材料具有优异的抗烧蚀性能。但是关于Ti3SiC2的高温抗烧蚀性能却鲜有报道。本工作以自蔓延燃烧合成工艺制备的Ti3SiC2粉体为原料,经过热压烧结制备致密Ti3SiC2陶瓷块体。在空气中采用氧乙炔焰对其进行烧蚀,分析Ti3SiC2材料的烧蚀行为,为Ti3SiC2材料的高温环境使用提供实验数据积累。

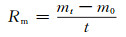

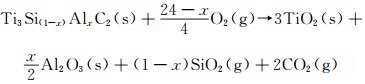

1 实验材料与方法 1.1 样品制备及性能检测实验以Ti∶Si∶C∶Al=3∶0.8∶2∶0.2(摩尔比)为原料,采用自蔓延燃烧合成制备出固溶少量Al的Ti3SiC2,经破碎、球磨制备出Ti3SiC2粉体,再采用热压烧结工艺,将Ti3SiC2粉体在Ar气氛条件下,1550 ℃温度下热压烧结3 h,烧结压力为30 MPa,得到Ti3SiC2块体。采用阿基米德排水法(TG328A型光电分析天平)测量样品密度。将得到的Ti3SiC2烧结体切成2 mm×3 mm×18 mm小条进行三点抗弯实验(CDW-5微机控制精细陶瓷试验机),跨距为13 mm,加载速度为0.5 mm/min;切出2.5 mm×5 mm×30 mm样品条用切口梁法(微机控制电子万能试验机,WDW-100)测量样品的断裂韧度,跨距为20 mm,切口宽度为0.18 mm,深2.5 mm,载荷加载速度为0.05 mm/min。将样品加工成边长为15 mm,高为12 mm的三棱柱,用于氧乙炔焰烧蚀实验。所有烧蚀和力学性能测试样品均经过研磨和抛光处理后再进行测试。

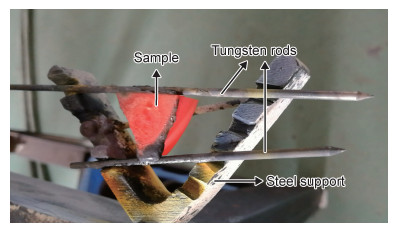

1.2 烧蚀实验抗烧蚀实验参考中华人民共和国国家军用标准GJB323A—1996《烧蚀材料抗烧蚀实验方法》,将样品用钨棒固定在空气中,如图 1所示,采用氧乙炔焰对样品进行烧蚀,氧气的压力和流量分别为0.4 MPa和1000 L/h,乙炔气体的压力和流量分别为0.095 MPa和1116 L/h。实验中,喷枪嘴内径2 mm,样品表面在距离喷嘴10 mm的位置垂直对向喷嘴。Ti3SiC2样品的烧蚀时间分别为0,5,10,15,20 s和25 s。线烧蚀率Rd和质量烧蚀率Rm分别由式(1)和(2)计算:

|

图 1 氧乙炔焰烧蚀实验图示(Ti3SiC2样品在氧乙炔焰下烧蚀15 s,冷却37 s后表面仍为红色高温状态) Fig. 1 Oxyacetylene ablation test illustration(Ti3SiC2 sample was ablated for 15 s under oxy-acetylene flame, and surface remained red at high temperature after cooling for 37 s) |

|

(1) |

|

(2) |

式中:d0和dt分别为烧蚀时间t前后样品的厚度;m0和mt分别为烧蚀时间t前后样品的质量。

1.3 成分及组织观察采用JSM 6500 F扫描电子显微镜(SEM)观察分析烧蚀前后的微观组织形貌,并结合Thermo-Noran能量色散光谱仪(EDS)对样品进行元素分析。切取较为平整的烧蚀表面,采用Bruker SmartLab X射线衍射仪(XRD)(Cu靶)检测烧蚀前后的物相组成,2θ在10°~90°范围内,步长为0.034°。

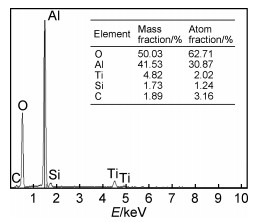

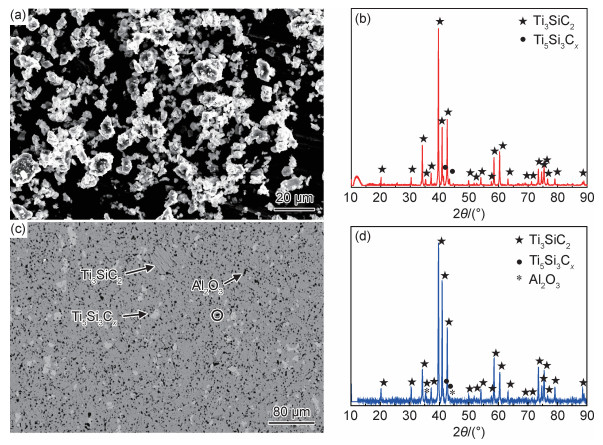

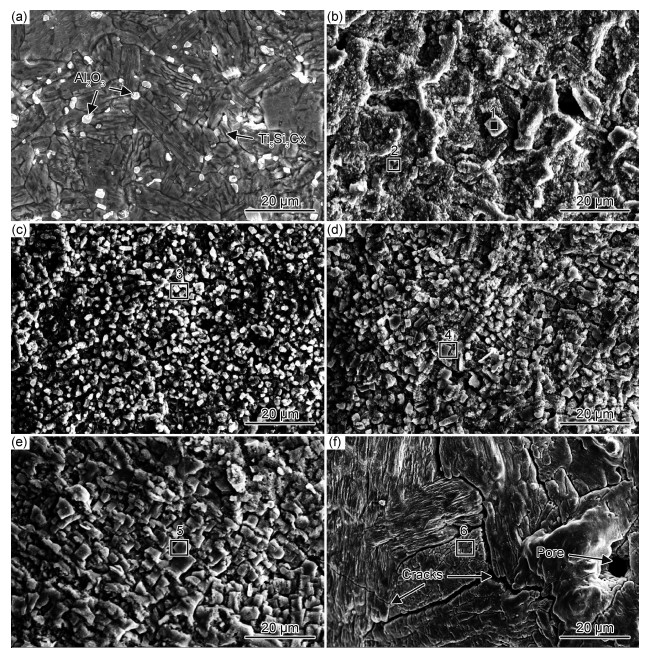

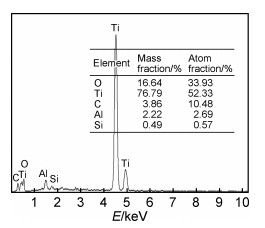

2 结果与分析 2.1 Ti3SiC2材料的物相组成及分布图 2为自蔓延高温合成(SHS)的Ti3SiC2粉体和热压烧结(HP)制备出的Ti3SiC2块体的形貌及物相组成。图 3为图 2(c)中圆圈内的黑色点状物质的能谱图。球磨后的Ti3SiC2粉体形貌如图 2(a)所示,粉体的粒度分布不均,既有10 μm左右的大颗粒,又有2 μm左右的小颗粒。由图 2(b)显示的合成粉体的XRD图可知,粉体主相为Ti3SiC2,还含有少量的Ti5Si3Cx杂相。图 2(c)为采用HP烧结出的Ti3SiC2块体的表面背散射图像,可以看出整体基质为灰色,还含有少量不规则形状的灰白色物质及黑色点状物质,体积分数分别为87.26%,4.78%和7.96%。结合图 2(d)显示HP样品的XRD图谱和图 3中显示的黑色点状物质的EDS能谱分析可以看出,图 2(c)中灰色基质是Ti3SiC2,灰白色物质为Ti5Si3Cx,黑色的点状物质是Al2O3,Al2O3由固溶在Ti3SiC2中的部分Al氧化产生。对热压烧结得到的Ti3SiC2块体进行力学性能测试得出,块体的密度为4.48 g/cm3,相对致密度大于99%,硬度为775HV,抗弯强度和断裂韧度分别为520 MPa和7.62 MPa·m1/2。

|

图 2 Ti3SiC2粉体和块体的微观形貌及物相组成 (a)燃烧合成的Ti3SiC2粉体形貌图;(b)燃烧合成的Ti3SiC2粉体的XRD图;(c)热压烧结后Ti3SiC2样品表面的背散射图像;(d)热压烧结后Ti3SiC2样品的XRD图 Fig. 2 Microstructure and phase composition of powder Ti3SiC2 and bulk Ti3SiC2 (a)morphology of Ti3SiC2 powder synthesized by SHS; (b)XRD pattern of Ti3SiC2 powder synthesized by SHS; (c)SEM backscattered electron image of pristine Ti3SiC2 sample fabricated by HP; (d)XRD pattern of Ti3SiC2 sample fabricated by HP |

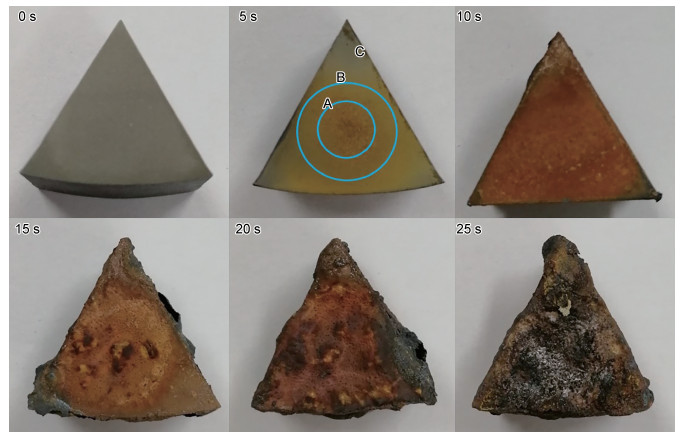

图 4为Ti3SiC2材料经氧乙炔焰烧蚀0,5,10,15,20 s和25 s后表面形貌图。可以看出,Ti3SiC2材料经过5 s烧蚀后样品形状保持完整,没有出现烧蚀坑,但烧蚀表面颜色发生变化,样品表面呈现三种不同颜色,烧蚀中心A区呈黄褐色,过渡B区为黄色,边缘C区呈微微泛白的浅黄色。随着烧蚀时间增加到10 s,样品表面依然保持完整,但颜色加深,呈现红褐色。随着烧蚀时间增加到15 s,表面开始出现烧蚀坑,且有少量的黑色物质飞溅到样品边缘。当烧蚀时间增加到20 s和25 s时,蚀坑深度随时间而增加,烧蚀剥落的物质飞溅到样品边缘,表面颜色也逐渐从红褐色加深到黑色,但样品的整体形状依然保持完整,没有出现迸裂、开裂现象,说明Ti3SiC2材料在氧乙炔焰下烧蚀25 s内样品整体保持完整性,无宏观裂纹出现。

|

图 4 Ti3SiC2样品经氧乙炔焰烧蚀0,5,10,15,20 s和25 s后的表面形貌图 (A为烧蚀中心区;B为近中心烧蚀区;C为烧蚀边缘区域) Fig. 4 Photographs of ablated Ti3SiC2 sample after exposure to an oxyacetylene flame for 0, 5, 10, 15, 20 s and 25 s (A is central ablation region; B is near central ablation region; C is edge of central ablation region) |

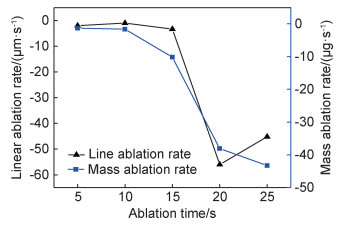

测量Ti3SiC2材料在氧乙炔焰下烧蚀不同时间的线烧蚀率和质量烧蚀率,结果如图 5所示。烧蚀时间为5 s时,Ti3SiC2的线烧蚀率为-2.00 μm/s(“-”号表明烧蚀造成表面出现剥落凹坑,样品形状保持不变),且烧蚀前15 s内样品的线烧蚀率都在-2.00 μm/s左右。当烧蚀时间为20 s时,样品的线烧蚀率为-56.00 μm/s,烧蚀变形速度最快,这是由于在中心烧蚀区域热腐蚀引起样品形状发生显著变化,如图 4所示。然而在25 s的线烧蚀率为-45.20 μm/s,样品厚度减少速率比20 s时有所减慢,这可能与表面物质熔融引起的形状变化有关。图 5右侧纵坐标轴显示为Ti3SiC2的质量烧蚀速率,其随时间呈单调下降趋势。在5 s和10 s时,质量烧蚀率分别为-1.32 μg/s和-1.61 μg/s(“-”号表明烧蚀后样品质量的减少),烧蚀15~25 s后质量减少速率随时间而增大,当烧蚀时间为25 s时,质量烧蚀率最大,达到-43.28 μg/s。

|

图 5 Ti3SiC2陶瓷的线烧蚀率和质量烧蚀率随烧蚀时间的变化图 Fig. 5 Ablation rates of Ti3SiC2 sample as a function of ablation time |

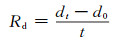

图 6为烧蚀不同时间后样品的微观组织形貌。由图 6(a)可知,烧蚀前样品中Ti3SiC2的晶粒为灰色长柱状,长度在10~35 μm之间,3 μm左右的白色Al2O3晶粒分布在晶界处,同时,晶界处不规则形状的灰色晶粒是未被完全侵蚀掉的Ti5Si3Cx晶粒。烧蚀5 s后(图 6(b)),烧蚀中心的表面高低起伏较大,凸起的颗粒呈现不规则形貌。随着烧蚀时间增加到10 s及以上,烧蚀表面较为平整,表面呈现出大小均匀的颗粒形貌,且颗粒尺寸随着烧蚀时间的延长而增大。但烧蚀时间为25 s的样品的表面形貌与其他时间又有所不同,其表面颗粒边界较为圆滑,呈现出一种类似熔融后快速冷却结晶的形貌,表面还观察到明显的气孔和裂纹。

|

图 6 Ti3SiC2陶瓷经氧乙炔焰烧蚀不同时间后样品表面烧蚀形貌图 (a)0 s;(b)5 s;(c)10 s;(d)15 s;(e)20 s;(f)25 s Fig. 6 Ablation morphology of Ti3SiC2 samples after oxyacetylene flame ablation for different time (a)0 s; (b)5 s; (c)10 s; (d)15 s; (e)20 s; (f)25 s |

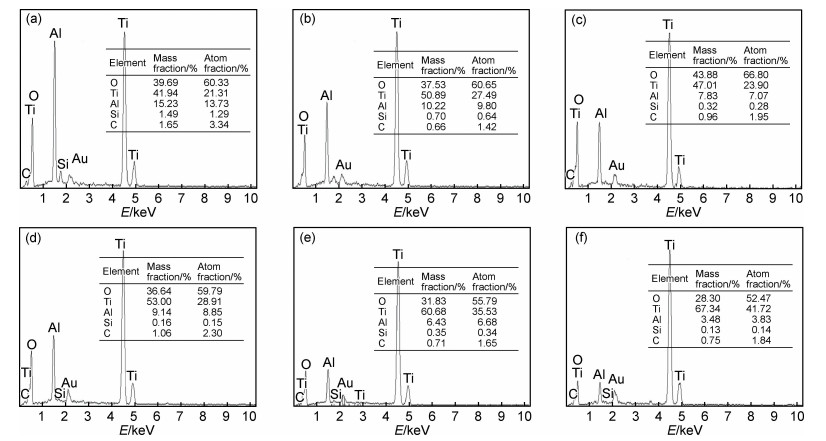

对图 6中各烧蚀样品表面标注的1~6号位置的物质进行能谱分析,结果如图 7所示。图 7(a),(b)为烧蚀5 s后样品表面1号和2号位置的能谱结果,可以看出,图 6(b)中标记1和2的主要元素均为O,Ti,Al,但1号方形颗粒内的Al的含量为13.73%(原子分数,下同),比2号基体中的Al的含量高了3.93%。对烧蚀10~25 s的样品的基体选区3~6进行能谱分析,结果分别显示在图 7(c)~(f),通过元素含量可以看出,基体中主要的元素均为O,Ti,还含有少量的Al,且Al含量随着烧蚀时间的延长逐渐降低。而且,根据图 7能谱可以看出,烧蚀表面的Si元素含量在0.14%~1.29%范围内,表明烧蚀5~25 s后的表面Si元素含量极少。与1000 ℃左右氧化层[12]不同,在超高温烧蚀下,样品表面几乎不含有SiO2,Si主要以SiO2或SiO的形式蒸发出样品表面。

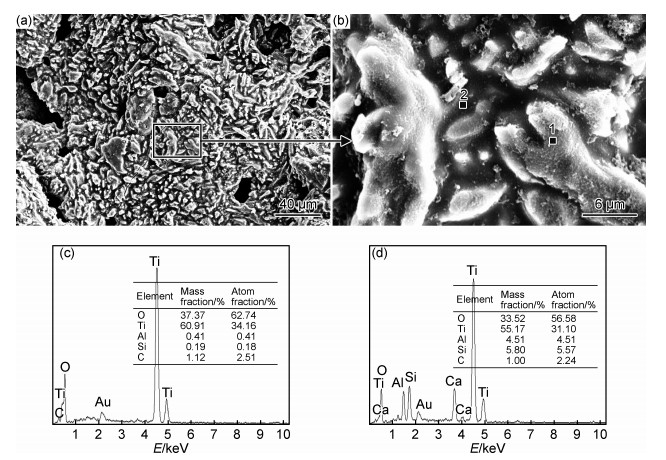

此外,在烧蚀25 s的样品表面边缘处还观察到了熔池形貌,如图 8所示。从图 8(a)中可以看出,烧蚀表面颗粒大小不均,过渡圆润,图 8(b)的高倍图像显示,不规则形貌的颗粒间分布有熔融物质,对颗粒和熔池内位置1和位置2的物质进行能谱分析,显示在图 8(c)和(d)中。从能谱可以看出,凸起的颗粒内主要是Ti和O,且原子比例约为1∶2,表明颗粒为TiO2。与颗粒相比,熔池内的物质除了主要的Ti和O元素,还含有约4.51%的Al元素和5.57%的Si元素。相比于图 7(f)中显示的烧蚀25 s的样品中心位置,边缘处的Al和Si含量较多,且以熔融形态出现,这种形貌也是其他烧蚀时间下没有观察到的,说明25 s的烧蚀时间下样品表面具有更高的温度,使得烧蚀中心的熔融物质飞溅到样品边缘。

|

图 8 烧蚀25 s后样品边缘处的熔池形貌及能谱分析 (a)样品边缘处的熔池形貌;(b)熔池形貌的高倍图像;(c)图(b)中1号位置的能谱图;(d)图(b)中2号位置的能谱图 Fig. 8 Morphology and EDS spectra of the molten pool at the edge of the sample after ablating for 25 s (a)molten pool morphology; (b)high magnification image of the molten pool; (c)EDS spectra of spot 1 marked in fig.(b); (d)EDS spectra of spot 2 marked in fig.(b) |

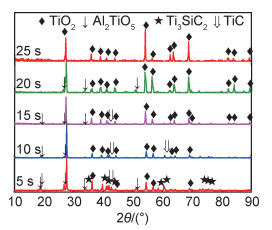

图 9为经5~25 s烧蚀后样品表面的XRD图。由图可以看出,烧蚀5 s后样品的主相为金红石结构的TiO2,同时还含有少量Ti3SiC2,TiC和Al2TiO5的峰。而烧蚀10 s后的样品,主相仍为金红石结构的TiO2,TiC和Al2TiO5的峰强均有所减弱,已经检测不到Ti3SiC2的峰。烧蚀15 s后,表面物相组成与10 s时相似,但TiC的峰显著弱化。随着烧蚀时间延长到20 s,TiC的峰完全消失,表面只有TiO2(金红石)和微量Al2TiO5。然而当烧蚀时间增加到25 s时,表面只能检测到TiO2(金红石)的峰,Al2TiO5的峰消失。

|

图 9 Ti3SiC2陶瓷经氧乙炔焰烧蚀烧蚀5,10,15,20 s和25 s后表面的XRD图谱 Fig. 9 XRD patterns of ablated Ti3SiC2 samples after being exposed to oxyacetylene flame for 5, 10, 15, 20 s and 25 s |

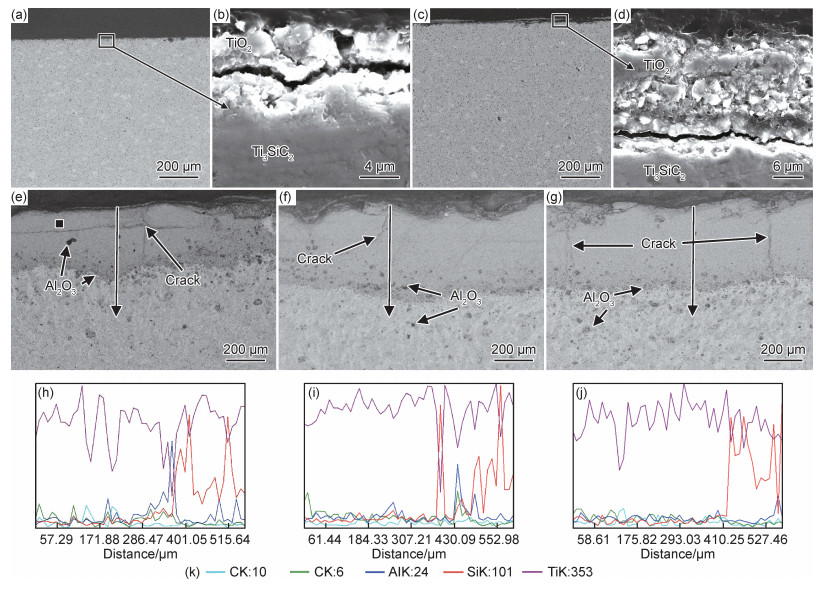

观测烧蚀样品的截面背散射图像,结果如图 10所示。烧蚀前10 s样品的氧化层厚度较小,从图 10(b),(d)显示的烧蚀5 s和10 s样品截面的高倍图中可以看出,Ti3SiC2基体的外面有一层厚度在10~20 μm范围的烧蚀层,且颗粒间的结合较为疏松,烧蚀层与基体之间有约1~2 μm的间隙,结合XRD和EDS分析,氧化层主要为TiO2。对于烧蚀时间为15,20 s和25 s的样品,氧化层发生显著变化,出现3种不同氧化层:外层为厚度在10~20 μm的TiO2层,次表层为深度分别为313.39,414.32 μm和428.85 μm的氧化层,即内氧化层,不同时间下的内氧化层衬度一致;在内氧化层与基体的交界处均出现黑色物质的富集。此外,在烧蚀15,20 s和25 s的样品截面的内氧化层中均观察到微裂纹的存在。图 10(h)~(j)为烧蚀15,20 s和25 s后样品截面的元素线分布图,图 10(k)展示了图 10(h)~(j)中不同颜色线对应的元素,可以看出,最外层氧化层含O量最高,内外氧化层中Si含量都非常低,在黑色点状物质处Al的峰增加,由此可以推断,内氧化层主要物相是TiO2,可能还含有少量的Al2TiO5和TiCx。而交界处的黑色物质与图 2(c)中显示的黑色物质一致,为Al2O3。进一步对图 10(e)~(g)中的内氧化层作能谱分析,图 11为图 10(e)中黄色方框选区的能谱图,结果表明,选区内氧化层主要元素为Ti和O,此外还含有少量的Al和C,几乎不含有Si。而图 10(f),(g)的内氧化层与图 10(e)基本相同,因此不再显示能谱图。说明烧蚀样品的内氧化层主要为TiO2。由于图 11中显示的内氧化层中C的含量为10.48%,比图 7(d)中的C含量高了8.17%,说明内氧化层中可能还含有少量的TiCx。

|

图 10 经氧乙炔焰烧蚀后的Ti3SiC2样品截面组织分析 (a)烧蚀5 s后样品截面的背散射图像;(b)烧蚀5 s后样品截面的高倍二次电子图像;(c)烧蚀10 s后样品截面的背散射图像;(d)烧蚀10 s后截面的放大二次电子图像;(e)烧蚀15 s后样品的截面背散射图像;(f)烧蚀20 s后样品的截面背散射图像;(g)烧蚀25 s后样品的截面背散射图像;(h)图(e)中蓝色线位置处Ti,O,Si,Al和C元素的线分布图;(i)图(f)中蓝色线位置处Ti,O,Si,Al和C元素的线分布图;(j)图(g)中蓝色线位置处Ti,O,Si,Al和C元素的线分布图;(k)图(h)~(j)中不同颜色线对应的元素 Fig. 10 Cross-sectional microstructure analysis of Ti3SiC2 sample after oxyacetylene flame ablation (a)SEM backscattered electron image of the Ti3SiC2 sample after 5 s ablation; (b)SEM secondary electron image of the Ti3SiC2 sample after 5 s ablation; (c)SEM backscattered electron image of the Ti3SiC2 sample after 10 s ablation; (d)SEM secondary electron image of the Ti3SiC2 sample after 10 s ablation; (e)SEM backscattered electron images of the Ti3SiC2 samples after15 s ablation; (f)SEM backscattered electron images of the Ti3SiC2 samples after 20 s ablation; (g)SEM backscattered electron images of the Ti3SiC2 samples after 25 s ablation; (h)composition depth profile of elements of Ti, O, Si, Al and C of the cross section in fig.(e); (i)composition depth profile of elements of Ti, O, Si, Al and C of the cross section in fig.(f); (j)composition depth profile of elements of Ti, O, Si, Al and C of the cross section in fig.(g); (k)elements corresponding to different color lines in fig.(h)-(j) |

|

图 11 图 10(e)中黄色选区内的能谱图 Fig. 11 EDS spectra of the yellow selection marked in fig. 10(e) |

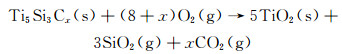

从以上分析结果可以推断:烧蚀初期样品表面的Ti3SiC2和Ti5Si3Cx逐步发生氧化,氧化层的Si和C几乎全部变成Si-O化物和C-O化物逸出,由此在烧蚀表面形成如图 6(f)所示的气孔,该反应过程可以表示为式(3):

|

(3) |

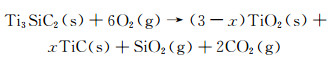

物相检测中发现的TiC说明Ti3SiC2在高温条件下,活性高的Si原子层首先扩散出去与O2反应生成Si-O化物,留下的Ti-C层一部分与进入Si空位的O2反应生成Ti-O和C-O化物,少数Ti-C层高温下结构重建为TiC,其化学反应过程可能如式(4)所示:

|

(4) |

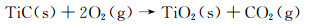

随着烧蚀时间延长到15 s以上,表面的TiC逐渐被氧化成金红石结构的TiO2,同时生产CO2气体,化学反应如式(5)所示:

|

(5) |

在5~25 s的烧蚀过程中,氧化层均未观察到Si-O化物的存在,说明Ti3SiC2陶瓷材料在25 s内的烧蚀过程中,Si-O化物由于高温汽化逸出烧蚀表面,在氧化层中形成缝隙和裂纹,同时也带走部分热量,降低了基体温度。

从截面图 10(e)~(g)中内氧化层与基体界面处Al2O3颗粒的富集可以推测,在固溶少量Al的Ti3SiC2中,Al由于其原子半径小、活性高而优先从Si原子层中扩散出来[13],与O2结合生成Al2O3,分布在Ti3SiC2基体与氧化层的交界处,富集的高熔点的Al2O3颗粒可以阻挡O2和热量向内部传递,从而降低底层Ti3SiC2基体的温度,提高Ti3SiC2材料的抗烧蚀性能,其反应过程类似于式(6):

|

(6) |

总结以上过程,Ti3SiC2陶瓷在高温乙炔和氧气混合气体的高热流冲击作用下,表面发生氧化反应,Ti元素被氧化成高温稳定的TiO2金红石相覆盖在表面,Si和C被氧化为Si-O化物和C-O化物气体逸出,并在烧蚀表面产生气孔和缝隙。固溶在Ti3SiC2中的少量Al元素,因活性高、与氧结合能力强[13],因此在烧蚀过程中优先向外扩散与O2反应生成Al2O3颗粒,使得基体和氧化层界面处出现Al2O3颗粒富集的现象。由于Al含量较少,没有如文献[14]中描述的形成一层致密氧化膜保护层,而是呈颗粒状弥散分布。但高熔点的Al2O3颗粒富集层仍可以阻挡热量向内部传递,从而降低底层Ti3SiC2基体的温度,因此没有观察到由Ti3SiC2分解产生的TiCx层。靠近表面的氧化层没有黑色的Al2O3颗粒而是Al2TiO5,原因是表面温度高,Al2O3与TiO2在高温下反应生成了Al2TiO5[15]。

3 结论(1) 以SHS合成出的固溶了少量Al的Ti3SiC2粉为原料,采用HP工艺可以制备出致密度高达99%的Ti3SiC2陶瓷块体,块体中含有体积分数为87.26%的Ti3SiC2,4.78%的Ti5Si3Cx,以及由部分Al氧化产生的7.96%的Al2O3。Ti3SiC2陶瓷块体的晶粒长度在10~35 μm范围内,其硬度、抗弯强度和断裂韧度分别为775HV,520 MPa和7.62 MPa·m1/2。

(2) Ti3SiC2材料可以在氧乙炔焰烧蚀10 s内保持表面平整,在至少25 s内样品整体不出现宏观裂纹。随着烧蚀时间的增加,样品逐渐减少,且减少速率随时间逐渐增大,在25 s时质量烧蚀率为-43.28 μg/s。在20 s时的厚度减少速率最快,线烧蚀率为-56 μm/s。

(3) 烧蚀样品的氧化层有3层,最外氧化层为金红石结构的TiO2,由于内部气体逸出使其与内氧化层间有空隙存在。内氧化层为致密的金红石结构的TiO2和少量的Al2TiO5,可以阻碍O2向内扩散。内氧化层与基体之间的界面层为Al2O3颗粒富集层,可以吸收大量的热量,降低Ti3SiC2基体的温度。烧蚀产生的Si—O化物由于高温蒸发带走大量的热量,进一步降低了Ti3SiC2基体的温度,使Ti3SiC2材料具有很好的抗烧蚀性能。

| [1] |

JEITSCHKO W, NOWOTNY H. Die kristallstruktur von Ti3SiC2-ein neuer komplexcarbid-typ[J]. Monatshefte für Chemie-Chemical Monthly, 1967, 98(2): 329-337. DOI:10.1007/BF00899949 |

| [2] |

BARSOUM M W. The Mn+1AXn phases: a new class of solids; thermodynamically stable nanolaminates[J]. Progress in Solid State Chemistry, 2000, 28(1/4): 201-281. |

| [3] |

SUN Z M. Progress in research and development on MAX phases: a family of layered ternary compounds[J]. International Materials Reviews, 2011, 56(3): 143-166. DOI:10.1179/1743280410Y.0000000001 |

| [4] |

BARSOUM M W. MAX phases: properties of machinable ternary carbides and nitrides[M]. New York: John Wiley & Sons, 2013.

|

| [5] |

BARSOUM M W, EI-RAGHY T. Synthesis and characterization of a remarkable ceramic: Ti3SiC2[J]. Journal of the American Ceramic Society, 1996, 79(7): 1953-1956. DOI:10.1111/j.1151-2916.1996.tb08018.x |

| [6] |

ISLAK B Y, AYAS E. Evaluation of properties of spark plasma sintered Ti3SiC2 and Ti3SiC2/SiC composites[J]. Ceramics International, 2019, 45(9): 12297-12306. DOI:10.1016/j.ceramint.2019.03.144 |

| [7] |

LIU H, ZHANG X, PENG T, et al. Preparation of large-scale Ti3SiC2 ceramic impeller with complex shape basing on the optimization of sintering manner[J]. Ceramics International, 2019, 45(17): 22308-22315. DOI:10.1016/j.ceramint.2019.07.258 |

| [8] |

EI-RAGHY T, BARSOUM M W, ZAVALIANGOS A, et al. Processing and mechanical properties of Ti3SiC2: Ⅱ effect of grain size and deformation temperature[J]. Journal of the American Ceramic Society, 1999, 82(10): 2855-2860. |

| [9] |

王超, 吕振林, 张姗姗, 等. Ti3SiC2材料的力学性能及抗损伤机制[J]. 机械工程材料, 2009, 33(1): 73-75. WANG C, LYU Z L, ZHANG S S, et al. Mechanical properties and damage mechanism of Ti3SiC2 ceramics[J]. Materials for Mechanical Engineering, 2009, 33(1): 73-75. |

| [10] |

HU S, LI S, LI H, et al. Oxyacetylene torch testing and microstructural characterization of a Cr2AlC ceramic[J]. Journal of Alloys and Compounds, 2018, 740: 77-81. DOI:10.1016/j.jallcom.2017.12.373 |

| [11] |

SONG G M, LI S B, ZHAO C X, et al. Ultra-high temperature ablation behavior of Ti2AlC ceramics under an oxyacetylene flame[J]. Journal of the European Ceramic Society, 2011, 31(5): 855-862. DOI:10.1016/j.jeurceramsoc.2010.11.035 |

| [12] |

李翀, 赫小东, 朱春城, 等. 三元层状陶瓷Ti3SiC2的高温氧化行为[J]. 材料工程, 2006(1): 168-171. LI C, HE X D, ZHU C C, et al. High temperature oxidation behavior of ternary layered Ti3SiC2 ceramic[J]. Journal of Materials Engineering, 2006(1): 168-171. |

| [13] |

WANG X, ZHOU Y C. Stability and dissociation of nano-laminate Ti3AlC2 induced by selective oxidation upon heating in argon[J]. Chem Mater, 2003, 15: 3716-3720. DOI:10.1021/cm030022v |

| [14] |

ZHANG H B, ZHOU Y C, BAO Y W, et al. Improving the oxidation resistance of Ti3SiC2 by forming a Ti3Si0.9Al0.1C2 solid solution[J]. Acta Materialia, 2004, 52(12): 3631-3637. DOI:10.1016/j.actamat.2004.04.015 |

| [15] |

潘丽青, 尹洪峰, 陈盼军, 等. Al2O3含量对Ti3SiC2/Al2O3复合材料抗氧化性能的影响[J]. 兵器材料科学与工程, 2011, 34(5): 74-78. PAN L Q, YIN H F, CHEN P J, et al. Influence of Al2O3 content on the oxidation resistance of Ti3SiC2/Al2O3 composites[J]. Ordnance Material Science & Engineering, 2011, 34(5): 74-78. |

2021, Vol. 49

2021, Vol. 49