文章信息

- 彭志方, 刘省, 杨华春, 杨超, 王家庆

- PENG Zhi-fang, LIU Sheng, YANG Hua-chun, YANG Chao, WANG Jia-qing

- Grade 91耐热钢的硬度与持久强度、许用应力和运行/剩余寿命的相关性研究

- Correlation of hardness with creep rupture strength, allowable stress and service/remaining life of Grade 91 heat-resistant steel

- 材料工程, 2021, 49(9): 109-118

- Journal of Materials Engineering, 2021, 49(9): 109-118.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000947

-

文章历史

- 收稿日期: 2020-10-13

- 修订日期: 2021-05-08

2. 东方电气集团东方锅炉股份有限公司 材料研究所, 四川 自贡 643000;

3. 江苏方天电力技术有限公司 检测实验中心, 南京 211102;

4. 中国大唐集团科学技术研究院有限公司 华东电力试验研究院, 合肥 230088

2. Materials Research Institute, Dongfang Boiler Group Co., Ltd., Dongfang Electric Corporation, Zigong 643000, Sichuan, China;

3. Testing Center, Jiangsu Frontier Electric Technology Co., Ltd., Nanjing 211102, China;

4. East China Electric Power Test and Research Institute, China Datang Group Science and Technology Research Institute Co., Ltd., Hefei 230088, China

20世纪90年代以来,低碳高合金耐热钢Grade 91在国内外广泛用于亚/超临界火电机组的锅炉和汽机部件,其运行安全性一直受到业内的高度关注和重视。在应用初期,有火电厂Grade 91钢部件出现过早失效[1]。日本学者发现,这类钢在600 ℃和650 ℃系列应力的持久拉伸实验后期出现性能下滑,即随应力水平的不同持久曲线上的实验点会在不同时间明显下落[2-4]。他们认为Grade 91钢部件的过早失效与该现象密切相关。随后,其他研究者也证实了该现象,并对预测/外推持久强度的计算方法进行了改良以避免性能高估[5-10]。

近年来,在役Grade 91钢的Ⅳ型开裂和低氮铝质量比(N/Al)[11]以及硬度降低[12]现象引起了业内对其安全性和剩余寿命的高度关注和重视。为保证Grade 91钢的运行安全性,有关国际标准的制定机构多年来一直在开展下调该钢最大许用应力的工作,从考虑管壁厚的ASME BPVC 2017到忽略管壁厚但考虑氮铝比的Type 1和Type 2材料的ASME BPVC 2019的相关标准,根据运行温度的不同已将这类钢的最大许用应力下调了1~13 MPa。这给全球范围内该钢部件的设计、制造和运行提出了更严苛的要求并提高了操作难度。主要表现在,在现有运行条件下或增加该钢部件壁厚或降低其运行参数以减小部件截面应力。显然,这在相当程度上限制了该钢材料/部件的有效利用率和运行效率。然而,在确保运行安全性的条件下最大程度提高Grade 91钢材料及其部件的利用率和运行效率是科学与工程相结合所追求的目标。

已有研究者发现9%(质量分数)Cr钢的蠕变或持久性能与其硬度直接相关[13-17]。目前,有关标准并未给出Grade 91部件最大许用应力与硬度的对应关系。ASME BPVC 2019规定Grade 91钢材料的硬度范围为190~250HBW,GB/T 5310-2017和电力行业DL/T 438-2016标准均为185~250HBW。由于Grade 91钢在给定温度下的最大许用应力是确定的,因此存在满足硬度范围要求却不一定满足最大许用应力要求的现象。据此,有必要将最大许用应力与满足该应力的最低硬度或硬度下限值关联起来并建立相应的确定方法。

业内另一个关注的问题是,火电厂普遍出现了在役P91管硬度显著降低(≤160HBW)现象。然而,目前国内外尚没有统一标准来预判低硬度(≤160HBW)部件的安全性。近年来,已有通过对在役低硬度Grade 91管取样进行持久实验并通过硬度分级评估其安全性的报道[14],其现场应用还有待深入工作。国内外相关标准仅对Grade 91钢供货态成品管有硬度要求而并不针对运行管部件,且未将硬度与管壁厚相关联。因此,有必要建立一种方法将运行/剩余寿命与部件的厚度和硬度关联起来。此外,在电力行业DL/T 654-2009和DL/T 940-2005标准所用运行寿命评估算法中,等温算法所用幂函数对长时(≥105 h)持久强度的获取是否存在过估现象还鲜见报道。

基于以上所述,本工作研究了热处理态Grade 91钢硬度与持久强度的相关性,提出了满足最大许用应力要求的硬度下限值的确定方法及相关数据,并且建立了基于热处理态/运行态Grade 91钢部件的硬度、持久强度和壁厚的运行/剩余寿命的预测方法。

1 实验材料与方法研究硬度与持久强度和许用应力相关性所用热处理态Grade 91钢持久实验数据以及对应硬度值均来源于NIMS的公开数据库[18](持久试件硬度范围13~18HRC,数据点89个)。不同硬度值的持久试件在热处理态Plate 91和T91上截取,其详情如表 1所示[18]。试件洛氏硬度到布氏硬度的转换按ASTM E140-12b标准完成。在热处理态板(管)材取样试件的实际持久强度与对应热处理态硬度的关系曲线图中布入1.5倍最大许用应力所对应的持久强度恒值线,显然两线的交点所对应的硬度值即为满足最大许用应力的硬度下限值。热处理态Grade 91钢持久拉伸试件的实验温度分别为550, 600 ℃和650 ℃,应力为30~240 MPa,时间为7~100000 h。

| Product form | Dimension | HRC | HBW(converted) | Heat treatment condition | Prior austenite grain size number |

| Plate | T=25 mm | 13 | 192 | 1050 ℃/10 min(AC)+ | 10.4 |

| W=2150 mm | 770 ℃/60 min(AC)+ | ||||

| L=9477 mm | 740 ℃/504 min(FC) | ||||

| 14 | 197 | 1050 ℃/10 min(AC)+ | 10.4 | ||

| 770 ℃/60 min(AC)+ | |||||

| 740 ℃/60 min(FC) | |||||

| T=25 mm | 16 | 206 | 1050 ℃/30 min(AC)+ | 8.8 | |

| W=1000 mm | 780 ℃/30 min(AC) | ||||

| L=3000 mm | |||||

| T=50 mm | 17 | 211 | 1060 ℃/90 min(AC)+ | 9.3 | |

| W=2200 mm | 760 ℃/60 min(AC)+ | ||||

| L=15000 mm | 730 ℃/504 min(FC) | ||||

| Tube | OD=50.8 mm | 18 | 216 | 1050 ℃/10 min(AC)+ | 10.2 |

| WT=8.0 mm | 765 ℃/30 min(AC) | ||||

| L=5000 mm | |||||

| Note:T is thickness, W is width, L is length, OD is outside diameter, WT is wall thickness. | |||||

研究热处理态/供货态部件硬度与运行寿命对应关系所用数据同样来自NIMS数据库[18]。将其硬度与持久强度、持久/运行寿命和部件最大环向应力相关联建立对应的联立方程组。通过计算获得确定条件下(给定蒸汽压;视运行温度与持久实验温度等同)部件的运行寿命。

研究运行态部件剩余寿命评估方法所用低硬度部件的尺寸及工况如表 2所示,硬度和化学成分见表 3。表 2与表 3中SSDSH表示减温器管道直段,EHR表示再热蒸汽热段管道弯头,EMS表示主蒸汽管道弯头,MSPR表示主蒸汽管道异径管,HTSH表示高温过热器管。该方法是将硬度与持久强度、持久/剩余寿命和部件最大环向应力相关联,通过建立联立方程组计算获得确定运行条件下(给定蒸汽压;视运行温度与持久实验温度等同)部件的剩余寿命。

| Sample | Service condition | Dimension | ||

| Steam temperature/℃ | Steam pressure /MPa | Service time/h | ||

| SSDSH | 540-560 | ≈27 | ≈35000 | ϕ559 mm×88 mm |

| EHR | 530-550 | ≈3.53 | ≈57000 | ϕ732 mm×23 mm |

| EMS | 530-550 | ≈17.4 | ≈57000 | ϕ333 mm×30 mm |

| MSPR | 530-550 | ≈17.24 | ≈63000 | ϕ474 mm×53 mm/ϕ333 mm×30 mm |

| HTSH | 590-610 | ≈26.15 | ≈42000 | ϕ54 mm×12 mm |

| Sample | HBW | Mass fraction/% | ||||||||||||

| C | Si | Mn | P | S | Cr | Ni | Mo | V | Nb | Al | N | Fe | ||

| SSDSH | 151 | 0.09 | 0.32 | 0.54 | 0.012 | 0.003 | 8.67 | 0.38 | 0.95 | 0.22 | 0.07 | 0.043 | 0.045 | Bal |

| EHR | 165 | 0.11 | 0.25 | 0.40 | 0.018 | 0.004 | 8.44 | 0.16 | 0.93 | 0.21 | 0.07 | 0.009 | 0.058 | Bal |

| EMS | 154 | 0.11 | 0.27 | 0.42 | 0.012 | 0.002 | 8.54 | 0.06 | 0.85 | 0.20 | 0.07 | <0.001 | 0.040 | Bal |

| MSPR | 176 | 0.10 | 0.37 | 0.33 | 0.011 | 0.005 | 8.60 | 0.11 | 0.90 | 0.19 | 0.07 | <0.001 | 0.040 | Bal |

| HTSH | 145 | 0.11 | 0.38 | 0.42 | 0.011 | 0.003 | 8.52 | 0.06 | 0.95 | 0.23 | 0.07 | 0.012 | 0.050 | Bal |

| ASTM | 190 | 0.08 | 0.20 | 0.30 | ≤0.020 | ≤0.010 | 8.00 | ≤0.40 | 0.85 | 0.18 | 0.06 | ≤0.02 | 0.030 | Bal |

| 250 | 0.12 | 0.50 | 0.60 | ≤0.020 | ≤0.010 | 9.50 | ≤0.40 | 1.05 | 0.25 | 0.10 | ≤0.02 | 0.070 | Bal | |

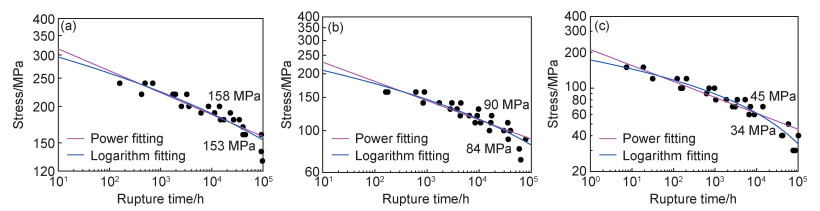

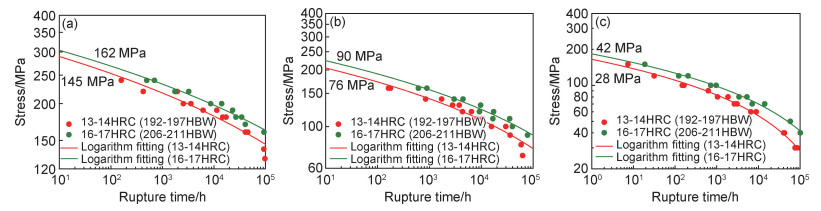

目前,国内外广泛使用幂函数拟合、Larson Miller参数[19]和分区Larson Miller参数[2, 7-8]、激活能参数[5]等方法评估Grade 91钢的持久性能。在有关实验研究报道中通常可见同一温度和外力下可有一系列持久断裂时间[5-8];此外,在有关数据库中列出了一个较宽硬度范围(如192~216HBW)试件的持久断裂时间数据[18],即由于试件硬度的不同,同一持久实验温度和外力下的断裂时间分散性较大,然而用这些断裂时间所算得的持久强度只有一个;采用不同算法所得持久强度的过估倾向不尽相同。据此,本研究分别采用目前常用的幂函数和对数函数[9]拟合对现有持久数据(该数据库的216HBW硬度试件没有600 ℃下的持久数据) 进行集合计算,从中选出性能过估倾向较小的方法对较高(206~211HBW)和较低(192~197HBW)硬度对应的两部分持久数据分别进行拟合以比较其持久强度的差异。

图 1为硬度范围192~197HBW和206~211HBW的热处理态Grade 91钢试件在550, 600 ℃和650 ℃下应力与断裂时间的关系曲线,持久实验数据采用幂函数拟合(图中紫红色实线)和采用对数函数拟合(图中蓝色实线)。由图 1可见,采用对数函数拟合的持久强度过估倾向减小。图 2为利用对数函数对硬度在206~211HBW和192~197HBW两部分持久实验数据分别进行拟合的结果(对应图中绿色和红色实线)。由图 2可见,采用对数函数拟合法的持久强度过估倾向较小;此外,采用对数函数拟合法分别对206~211HBW和192~197HBW试件的持久实验数据拟合,得到的高硬度范围试件的持久强度(162,90,42 MPa)明显高于所有硬度(192~211HBW)试件的持久实验数据拟合的计算结果(153,84,34 MPa);低硬度范围试件的持久强度(145,76,28 MPa)则相反。

|

图 1 不区分硬度水平的热处理态Grade 91钢试件在550 ℃(a), 600 ℃(b)和650 ℃(c)下应力与断裂时间的关系曲线 Fig. 1 Curves of stress vs rupture time of as-heat treated Grade 91 steel specimens without separating hardness levels after creep rupture tests at 550 ℃(a), 600 ℃(b) and 650 ℃(c) |

|

图 2 区分硬度水平的热处理态Grade 91钢试件在550 ℃(a), 600 ℃(b)和650 ℃(c)下应力与断裂时间的关系曲线 Fig. 2 Curves of stress vs rupture time of as-heat treated Grade 91 steel specimens with separating hardness levels after creep rupture tests at 550 ℃(a), 600 ℃(b) and 650 ℃(c) |

以上表明不区分高、低硬度试件的持久性能评估不能确切地反映实际情况,即夸大了低硬度水平试件的持久性能,同时忽略了高硬度水平试件应有的持久性能。需要说明的是,既然有关标准已将最大许用应力下调了1~13 MPa,那么尽可能精准测算相对应的持久强度是必要的。

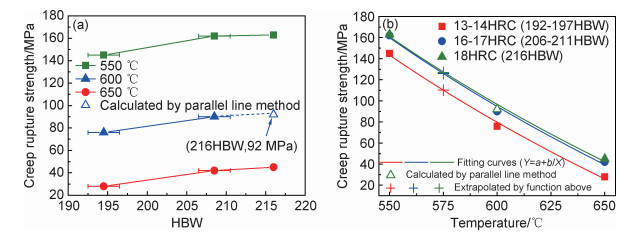

NIMS有关数据库[18]仅列出550,600 ℃和650 ℃实验条件下的持久数据与试件的硬度值,并未将硬度和持久强度/寿命相关联,本工作拟将其关联起来。在此过程中,本工作首先利用对数函数法计算得到该硬度试件在550 ℃和650 ℃下的105 h持久强度分别为163 MPa和45 MPa,然后利用已有数据通过平行线法外推出216HBW试件在600 ℃下所对应的105 h持久强度为92 MPa,结果如图 3(a)所示;此外,由于缺乏575 ℃的105 h的持久数据,因此通过对已知550,600, 650 ℃105 h的持久数据,采用Y=a+b/X函数拟合外推出等硬度线对应的575 ℃,105 h持久强度数据,结果如图 3(b)所示。

|

图 3 热处理态Grade 91钢试件105 h持久强度随硬度和温度的变化 (a)持久强度与硬度;(b)持久强度与温度 Fig. 3 Variation of 105 h creep-rupture strength with hardness and temperature of Grade 91 steel specimens after heat treatment (a)creep-rupture strength vs hardness; (b)creep-rupture strength vs temperature |

根据以上计算结果以及已有文献[13-17]可知,Grade 91钢的持久性能与其硬度有明显的相关性。通常,该钢在不同温度下的最大许用应力(见表 4)由105 h持久强度确定,即由105 h持久强度值除以1.5求得[20]。因此,满足最大许用应力值的持久强度对应的硬度即为许用硬度下限值。此外,从ASME BPVC 2017标准到ASME BPVC 2019标准已将这类钢的最大许用应力值最大下调了13 MPa,如表 4所示。然而,该下调并未考虑试件/部件硬度的影响。现用ASME BPVC 2019标准虽然给出了Grade 91钢材料所允许的硬度范围(190~250HBW),但是在下调许用应力的新版标准中却未给出所对应的硬度下限值。显然,满足最大许用应力的硬度下限值是不明确的,这给硬度范围规范的实施带来不确定性。

| Specification | Grade 91 component/material | Maximum allowable stress/MPa | ||||

| 550 ℃ | 575 ℃ | 600 ℃ | 625 ℃ | 650 ℃ | ||

| ASME BPVC 2017 | Wall-thickness≤75 mm | 107.0 | 88.5 | 65.0 | 45.5 | 28.9 |

| Wall-thickness>75 mm | 103.0 | 80.6 | 61.6 | 45.7 | 28.9 | |

| ASME BPVC 2019 | Type 1 | 98.5 | 75.5 | 54.3 | 36.8 | 24.0 |

| Type 2 | 102.0 | 78.2 | 57.6 | 39.2 | 25.1 | |

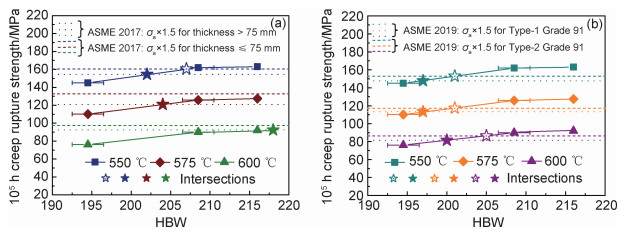

图 4给出了Grade 91钢550, 575 ℃和600 ℃105 h持久强度随硬度的变化(图 4中数据点连线),由ASME BPVC 2017和ASME BPVC 2019标准规定的最大许用应力值乘以1.5所得550, 575 ℃和600 ℃105 h持久强度值(图 4中恒值线,即水平点线)。图 4(a)和图 4(b)分别与考虑管壁厚的ASME BPVC 2017标准和不考虑管壁厚但考虑N/Al比的Type 1和Type 2材料的ASME BPVC 2019标准相匹配。实际试件的持久强度随硬度变化的折线与ASME标准规定的最大许用应力值乘以1.5所确定的持久强度值的恒值线的交点所对应的硬度即为满足最大许用应力要求的硬度下限值。计算得到的满足ASME BPVC 2017和ASME BPVC 2019标准规定的Grade 91钢最大许用应力要求的室温硬度下限值如表 5所示。

|

图 4 满足ASME BPVC 2017(a)和ASME BPVC 2019(b)最大许用应力(σa)要求的Grade 91钢硬度下限值的确定 Fig. 4 Determination of lower limits of hardness values satisfying ASME BPVC 2017 (a) and ASME BPVC 2019 (b) maximum allowable stress (σa) requirement for Grade 91 steel |

| Specification | Grade 91 component/material | Lower limit of room temperature hardness values(HBW) adapting to the maximum allowable stresses at operating temperatures | ||

| 550 ℃ | 575 ℃ | 600 ℃ | ||

| ASME BPVC 2017 | Wall-thickness≤75 mm | 207 | 242 | 237 |

| Wall-thickness>75 mm | 202 | 204 | 218 | |

| ASME BPVC 2019 | Type 1 | 197 | 197 | 200 |

| Type 2 | 201 | 201 | 205 | |

由表 5可知:由于ASME下调了Grade 91钢的许用应力,因而满足ASME BPVC 2019标准规定的Grade 91钢最大许用应力要求的硬度下限值较低;在550 ℃和575 ℃下,具有201HBW及其以上硬度的Type 1型和Type 2型Grade 91材料均适合于亚临界和超临界条件下运行;在600 ℃下,具有205HBW及其以上硬度的Type 1和Type 2型Grade 91材料均适合在不高于600 ℃(超超临界)的任何温度下运行;此外,205HBW的硬度也同时符合ASME BPVC 2017规定的壁厚大于75 mm的Grade 91钢部件在575 ℃及其以下温度(超临界和亚临界温度)运行的要求。

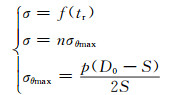

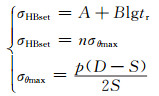

2.3 硬度与部件运行/剩余寿命的相关性到目前为止,已有多种评估高等级耐热钢在不同温度和应力条件下持久断裂时间或寿命的方法。对系列温度的实验数据用Larson-Miller参数外推法[19],而对单一温度的实验数据常用幂函数拟合法。在考虑部件运行寿命的规范中除了需要试件的持久强度和断裂时间,还应考虑与部件厚度有关的最大环向应力。前述结果表明,持久强度和断裂时间与硬度密切相关。由于现有规范中未涉及这种相关性因而出现了本文引言中所述问题。实际过程中硬度检测最为直观和简便,因此可建立一个将部件硬度和厚度相关联的运行/剩余寿命评估方法。综合考虑上述因素的基本方程组如式(1)所示:

|

(1) |

式中:σ=f(tr)为表示持久性能评估方程;σ为持久应力,MPa;tr为断裂时间/运行/剩余寿命,h;n为应力系数(一般取1.5);σθmax为最大环向应力,MPa;p为蒸汽压力,MPa;D0和S为部件外径与壁厚,mm。由于部件的寿命与性能和壁厚有关,则将这三者相关联形成该方程组。

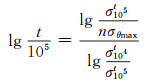

电力行业DL/T 940-2005标准中,寿命评估的等温线外推法公式如式(2)所示:

|

(2) |

式中:t为剩余寿命,h;n为应力系数;σθmax为最大环向应力,MPa;σ104t和σ105t为具体温度下104 h和105 h的持久强度,MPa。

实验应力的常用形式为:

|

(3) |

式中:σ为实验应力,MPa;tr为断裂时间,h;k和m为实验确定的材料常数。式(2)由式(3)推导所得。

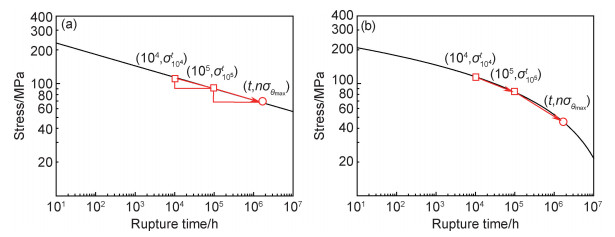

本研究所用实验应力如式(4)所示:

|

(4) |

式中:K和M为实验确定的材料常数。

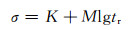

图 5给出幂函数法(式(2), (3))和对数函数法(式(4))计算所得Grade 91钢试件某实验温度下持久应力与断裂时间的关系曲线。对比可知对数函数拟合法可如实反映长时性能下滑倾向。因此,本工作采用该方法对热处理态部件的运行寿命进行评估计算。

|

图 5 幂函数法(a)和对数函数法(b)计算所得Grade 91钢试件持久应力与断裂时间的关系曲线 Fig. 5 Stress vs rupture time curves fitted by power function (a) and logarithm function (b) on creep-rupture data of Grade 91 steel specimens |

火电厂已运行部件剩余寿命评估方法的建立涉及经数万小时运行后的低硬度部件,其基本参数和运行工况如表 2与表 3所示。其持久应力和断裂时间与硬度的关系可参见本课题组前期工作[14]。本工作将低硬度部件的持久强度与尺寸因素相关联评估其剩余寿命。

将热处理态和运行态部件的持久强度、持久寿命和硬度与运行和剩余寿命的关系分别代入基本方程组(1),即可得到式(5)和式(6)两个方程组:

用于热处理态部件运行寿命评估的方程组:

|

(5) |

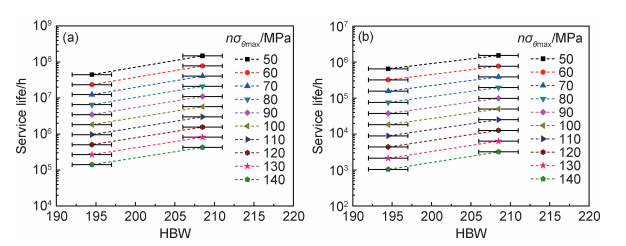

式中:σHBset为与断裂时间/运行寿命tr相关联的已知硬度试件的持久应力,MPa;A和B为回归系数。将不同硬度(如2.1节中所述,较低硬度水平:192~197HBW,较高硬度水平:206~211HBW)试件在550 ℃和600 ℃持久实验条件下的应力和断裂时间数据分别进行拟合并设置系列最大环向应力值进行计算,其结果如图 6所示。在实际过程中,已知部件管径和壁厚,代入工作蒸汽压即可算出最大环向应力值;将n取1.5即可算出nσθmax。

|

图 6 具有系列环向应力值nσθmax的Grade 91钢部件在550 ℃(a)和600 ℃(b)下的运行寿命随热处理态时硬度的变化 Fig. 6 Service-lives vs hardness values of heat-treated Grade 91 steel components with a series of nσθmax values at 550 ℃(a) and 600 ℃(b) |

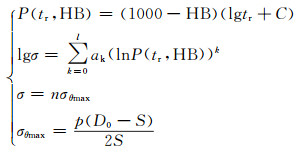

用于运行态部件剩余寿命评估的方程组:

|

(6) |

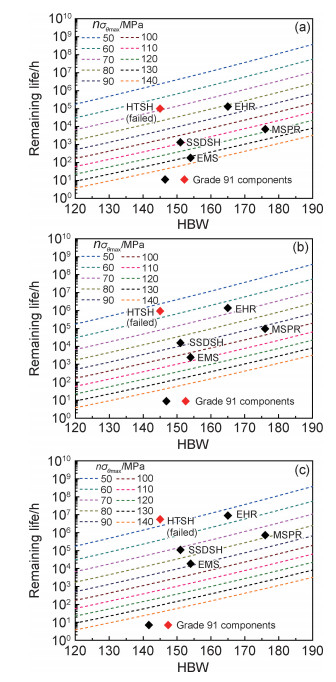

式中:持久断裂时间/部件剩余寿命(tr)与持久应力(σ)和试件/部件的硬度(HB)相关联;P是与断裂时间/剩余寿命(tr)及硬度(HB)相关联的参数;C和ak是常数,C=33.3;l是幂次方数,l=2;所有常数值均由优化计算求得,即通过获得与实测持久强度和寿命以及硬度的最佳吻合度来确定[14]。应用方程组(6)并设置系列最大环向应力值的计算结果如图 7所示。其中,图 7(a), (b), (c)分别为应力系数n取1.5,1.2和1.0的计算结果,各实心点对应不同硬度实际运行部件的剩余寿命。需要说明的是,我国现用电力行业DL/T 940-2005标准中n取1.5。对比可知,n取1.2时对于运行态部件的寿命评估更为合理。例如,T91爆管(HTSH)爆口附近一定壁厚处对应的硬度和剩余寿命更符合实际情况。工程上,当P91钢部件n取1.0时(见图 7(c))仍未发生断裂。因此,对P91钢部件n取1.2时是相对安全的。

|

图 7 具有系列环向应力nσθmax的低硬度Grade 91钢部件在570 ℃下的剩余寿命随硬度的变化 (a)n=1.5;(b)n=1.2;(c)n=1.0 Fig. 7 Remaining-lives vs hardness values of Grade 91 steel components with reduced hardness and a series of nσθmax values at 570 ℃ (a)n=1.5;(b)n=1.2;(c)n=1.0 |

对于壁厚相对/明显较大而运行工况并不恶劣的P91钢部件到目前为止爆管现象甚为罕见。然而,经数万小时或105 h以上运行后这类部件的硬度即使明显下降也并未探测出管道发生明显膨胀变形而导致壁厚减小的现象。这类低应力长时运行厚壁部件的组织老化导致突发性脆性断裂是可能的。因此,对P91钢部件组织老化及其对应硬度的检测/监测更具实际意义。

综上所述,方程组(1)中的各算式分别是目前国内外规范所用标准形式;在方程组(1)的基础上,方程组(5)选用了具有确定硬度的热处理态试件采用对数函数拟合取代常用幂函数拟合持久实验数据可降低性能过估倾向;方程组(6)建立了运行态低硬度(145~205HBW)部件的试件持久应力和断裂时间与硬度的关系。方程组(5), (6)的共同点是利用硬度与持久性能的关系进行函数计算,结合部件的尺寸和运行参数,分别获得部件的硬度-厚度-运行寿命和剩余寿命的关系。

3 结论(1) 采用对数函数拟合法分别对较高和较低硬度(206~211HBW和192~197HBW)Grade 91钢试件的持久实验数据拟合所得持久强度(162,90,42 MPa和145,76,28 MPa)明显高于和低于将所有硬度(192~211HBW)试件的持久数据进行拟合的计算结果(153,84,34 MPa)。这表明将高硬度和低硬度试件的持久数据集合于对应实验条件的性能评估存在明显高估和低估现象。

(2) 给定实验温度下,在试件105 h持久强度与硬度的曲线图中布上1.5倍最大许用应力所确定的持久强度恒值线,两线的交点即为对应温度下最大许用应力所对应的硬度下限值。

(3) 对于硬度在201HBW及其以上ASME BPVC 2019定义的Type 1和Type 2型Grade 91钢可在575 ℃及其以下温度(超临界和亚临界温度)运行;205HBW的硬度下限值适合于600 ℃(超超临界)及其以下温度运行的Type 1和Type 2型Grade 91钢以及ASME BPVC 2017规定的壁厚大于75 mm在575 ℃及其以下温度(超临界和亚临界温度)运行的Grade 91钢部件。上述硬度下限值均满足ASME关于最大许用应力的要求并可供未来有关标准提高硬度下限值参考。

(4) 采用对数函数对不同硬度持久试件的数据分开拟合可明显提高与实验数据的吻合性并降低高估和低估钢的持久性能倾向。在此基础上建立联立方程组求得确定运行条件下部件厚度(包含于最大环向应力项nσθmax中)-硬度-运行/剩余寿命的关系,将安全性评估的技术参数融为一体可明显提高部件寿命评估的可靠性和使用便利性;此外,将应力系数n取1.2对于运行态部件的剩余寿命评估更切合实际。

| [1] |

BRETT S J, ALLEN D J, PACEY J. Failure of a modified 9Cr header endplate[C]// Proceedings of Conference on Case Histories in Failure Investigation. Milan: [s. n. ], 1999: 873-884.

|

| [2] |

KIMURA K, KUSHIMA H, ABE F. Improvement of creep life prediction of high Cr ferritic creep resistant steels by region partitioning method of stress vs time to rupture diagram[J]. Journal of the Society of Materials Science Japan, 2003, 52(1): 57-62. DOI:10.2472/jsms.52.57 |

| [3] |

ARMAKI H G, MARUYAMA K, YOSHIZAWA M, et al. Prevention of the overestimation of long-term creep rupture life by multiregion analysis in strength enhanced high Cr ferritic steels[J]. Materials Science and Engineering: A, 2008, 490(1/2): 66-71. |

| [4] |

CHEN R P, ARMAKI H G, YOSHIMI K, et al. Premature creep rupture and overestimation of rupture life in modified 9Cr-1Mo steel[J]. Tetsu-To-Hagane, 2010, 96(9): 564-571. DOI:10.2355/tetsutohagane.96.564 |

| [5] |

WILSHIRE B, SCHARNING P J. A new methodology for analysis of creep and creep fracture data for 9-12% chromium steels[J]. International Materials Reviews, 2008, 53(2): 91-104. DOI:10.1179/174328008X254349 |

| [6] |

BENDICK W, CIPOLLA L, GABREL J, et al. New ECCC assessment of creep rupture strength for steel grade X10CrMoVNb9-1 (Grade 91)[J]. International Journal of Pressure Vessels and Piping, 2010, 87(6): 304-309. DOI:10.1016/j.ijpvp.2010.03.010 |

| [7] |

KIMURA K, YAGUCHI M. Re-evaluation of long-term creep strength of base metal of ASME grade 91 type steel[C]//ASME 2016 Pressure Vessels and Piping Conference. Vancouver, British Columbia: ASME, 2016, 50435: V06BT06A014.

|

| [8] |

KIMURA K, TAKAHASHI Y. Evaluation of long-term creep strength of ASME Grades 91, 92, and 122 type steels[C]//ASME 2012 Pressure Vessels and Piping Conference. Toronto, Ontario: ASME, 2012, 55058: 309-316.

|

| [9] |

彭志方, 党莹樱, 彭芳芳. 9%-12%Cr铁素体耐热钢持久性能评估方法的研究[J]. 金属学报, 2010, 46(4): 435-443. PENG Z F, DANG Y Y, PENG F F. Study on creep-rupture property assessment method for 9%-12%Cr ferritic heat-resistant steels[J]. Acta Metallurgica Sinica, 2010, 46(4): 435-443. |

| [10] |

PENG Z F, DANG Y Y, PENG F F. On creep-rupture property assessment for 9-12% Cr ferritic heat-resistant steels[C]//Advances in Materials Technology for Fossil Power Plants: Proceedings from the 6th International Conference. Materials Park, Ohio: ASM International, 2011: 705-714.

|

| [11] |

PARKER J, SIEFERT J, SHINGLEDECKER J. The benefits of improved control of composition of creep-strength-enhanced ferritic steel Grade 91[R]. Palo Alto, CA: EPRI, 2014.

|

| [12] |

PARKER J, SIEFERT J, SHINGLEDECKER J. An informed perspective on the use of hardness testing in an integrated approach to the life management of Grade 91 steel components[R]. Palo Alto, CA: EPRI, 2016.

|

| [13] |

MASUYAMA F. Hardness model for creep-life assessment of high-strength martensitic steels[J]. Materials Science and Engineering: A, 2009, 510: 154-157. |

| [14] |

LIU S, YANG C, PENG Z F, et al. An approach to 570 ℃/105 h creep rupture strength prediction and safety assessment of Grade 91 components with reduced hardness after service exposures at 530-610 ℃[J]. International Journal of Pressure Vessels and Piping, 2020, 182: 104073. DOI:10.1016/j.ijpvp.2020.104073 |

| [15] |

刘成, 彭志方, 彭芳芳, 等. P92钢625 ℃持久实验过程中试件特征部位相参量的变化[J]. 材料工程, 2020, 48(3): 98-104. LIU C, PENG Z F, PENG F F, et al. Phase parameter changes of specific positions of P92 steel specimens during creep rupture test at 625 ℃[J]. Journal of Materials Engineering, 2020, 48(3): 98-104. |

| [16] |

ALLEN D J. A hardness normalized model of creep rupture for P91 steel[C]//Creep and Fracture in High Temperature Components-Design and Life Assessment Issues. Lancaster, PA: DEStech Publications, 2009: 659-668.

|

| [17] |

MASUYAMA F, SHINGLEDECKER J P. Recent status of ASME code on creep strength enhanced ferritic steels[J]. Procedia Engineering, 2013, 55: 314-325. DOI:10.1016/j.proeng.2013.03.260 |

| [18] |

NIMS creep data sheet C43AJ [DB/OL]. (2014-03-31)[2020-10-03]. http://smds.nims.go.jp/MSDS/pdf/sheet/C43AJ.pdf.

|

| [19] |

LARSON F R, MILLER J. A time-temperature relationship for rupture and creep stresses[J]. Transactions of the ASME, 1952, 74: 765-775. |

| [20] |

MASUYAMA F. Creep rupture life and design factors for high-strength ferritic steels[J]. International Journal of Pressure Vessels and Piping, 2007, 84(1/2): 53-61. |

2021, Vol. 49

2021, Vol. 49