文章信息

- 王庆娟, 吴金城, 王伟, 杜忠泽, 尹仁锟

- WANG Qing-juan, WU Jin-cheng, WANG Wei, DU Zhong-ze, YIN Ren-kun

- 超高强β钛合金等温相转变特性及力学性能

- Isothermal phase transformation characteristics and mechanical properties of ultra-high strength β titanium alloy

- 材料工程, 2021, 49(9): 94-100

- Journal of Materials Engineering, 2021, 49(9): 94-100.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000682

-

文章历史

- 收稿日期: 2020-07-27

- 修订日期: 2020-09-28

近β钛合金具有高的比强度和良好的韧性,广泛应用于航空航天等领域,其力学性能与时效过程中的微观组织演变密切相关[1-4]。近β钛合金属于时效强化型合金,时效过程中会析出尺寸细小的α相,产生的β/α界面能够阻碍位错的运动,从而强化合金[5-6]。近β钛合金等温相转变具有多样性和复杂性的特点,在不同的时效温度下会析出不同的相转变产物,低温时效时会析出等温ω相(又称热ω相),高温时效时会直接析出α相[7-10]。等温ω相主要是由β相中{111}面坍塌而形成的,其结构取决于{111}β面的坍塌程度,当{111}β面部分坍塌时为三角结构,完全坍塌时为六方结构[7]。等温ω相的形状与ω/β的错配度有关,一般呈椭球状或立方状,尺寸约数十纳米[11-12]。尺寸细小且弥散分布的等温ω相能够为α相的析出提供优先形核的质点,从而促进时效过程中α相的均匀析出,显著提高合金的强度[13-15]。国内外许多研究人员已经对不同合金中的ω相转变进行了系统的研究。Li等[16]对Ti-6554合金的ω相转变进行了详细的研究,研究发现时效初期和后期的ω相的尺寸和成分存在一定差异,并且发现等温ω/β界面上的富O区会促进α相的析出。Nag等[10]研究了Ti5553合金时效时ω相辅助形核的转变机制、元素分配和微观结构演变。合金的力学性能取决于时效过程中ω相和α相的演变特征,而相转变特征又与时效温度和时间密切相关。因此,研究不同时效工艺参数下ω相和α相的相转变特征及关系对合金性能的提高具有重要意义。

本工作所用合金为自主研发的Ti-Al-V-Mo-Cr-Zr-Fe-Nb超高强β钛合金,对该合金等温处理过程中的ω相转变和辅助形核α相的机制进行了系统的研究。通过多种显微表征手段研究了时效过程中ω相和α相的析出行为,揭示了ω相和α相的转变特征与力学性能之间的关系,为时效工艺参数的优化提供了重要依据。

1 实验材料与方法本工作采用的是自主研发的Ti-Al-V-Mo-Cr-Zr-Fe-Nb近β型超高强β钛合金,相变温度为(785±5) ℃[17-21]。经固溶时效处理后,该合金的抗拉强度大于1300 MPa,伸长率大于10%。与Ti-1023合金相比,该合金具有更好的强塑性匹配,而且添加少量的合金元素Fe,既保证了合金的高强度和韧性,又降低了大批量生产的成本[17-18]。合金成分如表 1所示。合金铸锭经过锻造和轧制后加工成ϕ12.5 mm的棒材,取ϕ12.5 mm×10 mm的圆柱试样用于热处理实验。试样加热至800 ℃(β单相区)固溶30 min,随后空冷至室温。固溶后的试样分别在300,400,500 ℃保温0.5~50 h,空冷至室温,具体的实验过程如图 1所示。实验采用OLYMPUS-PMG3型光学显微镜、Supra-55型扫描电子显微镜和Tecnai-F30型透射电子显微镜观察合金等温时效后的微观组织和相转变特征,使用布鲁克D8-Advance型X射线衍射仪分析合金中的相组成,401MVD型维氏硬度计分析合金时效时的硬化特性,合金的室温拉伸性能测试在WDW100型电子拉伸试验机上进行。

| Al | V | Mo | Cr | Zr | Fe | Nb | Ti |

| 3.38 | 8.48 | 4.15 | 2.16 | 1.99 | 0.53 | 0.45 | Bal |

|

图 1 实验过程示意图 Fig. 1 Schematic diagram of experimental procedure |

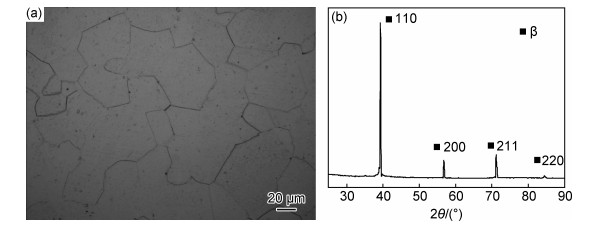

图 2为合金在β相变点温度以上进行固溶处理(800 ℃/30 min, AC)后的金相显微组织和XRD衍射图。由图 2(a)可以看出,合金经固溶处理后为等轴状β晶粒,尺寸为30~60 μm。由图 2(b)可以看出,合金固溶后只含有β相,未出现α相衍射峰,为单一的β相组织。

|

图 2 合金固溶处理后显微组织(a)及XRD谱图(b) Fig. 2 Microstructure (a) and XRD pattern (b) after solution treatment of alloy |

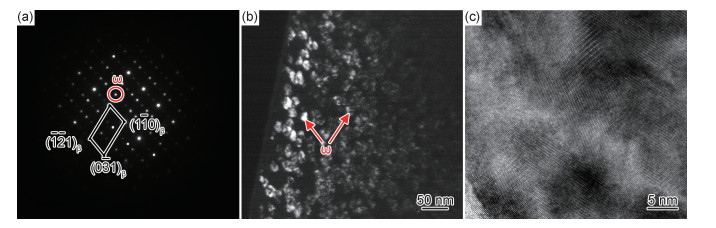

图 3是合金固溶后300 ℃时效4 h的透射组织和选区衍射图。由图 3(a)可以看出大量颗粒状析出相均匀弥散地分布在β基体上,直径约为5 nm。通过观察图 3(b)所示的衍射斑点图,可以看到清晰的β相的衍射斑点(110)β,(002)β和(112)β,并且发现在连接(000)β和(112)β衍射斑点的1/3和2/3位置处存在衍射斑点,根据文献[22]中对等温ω相的研究,可以确定这些衍射斑点为等温ω相,表明合金中颗粒状的析出相为等温ω相。等温ω相与β相之间的位向关系为(0001)ω//(111)β,[1210]ω//[110]β,与文献[23]中报道的β相与等温ω相的位向关系({0001}ω//{111}β,〈1210〉ω//〈110〉β)一致。图 3(c)是合金固溶后300 ℃时效4 h的高分辨透射照片,入射电子束方向β[110],由图可以看出红色圆圈标记的区域与bcc结构明显不同,表明该区域为纳米级的ω相,并且可以观察到ω相与β相之间存在共格关系。

|

图 3 合金固溶后300 ℃时效4 h的显微组织 (a)TEM图;(b)选区衍射图;(c)HAADF-STEM图 Fig. 3 Microstructures of the alloy after solution and ageing at 300 ℃ for 4 h (a)TEM image; (b)electron diffraction pattern of selected area; (c)HAADF-STEM image |

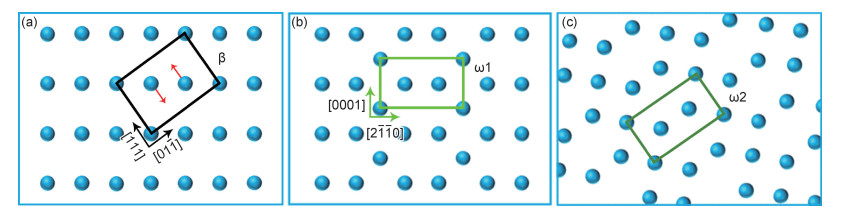

图 4是时效过程中ω相析出的示意图。合金固溶处理后为单一β相组织,β相为体心立方结构(图 4(a))。由图 4(a)可以看出合金在低温时效时,β相的{111}面沿着〈111〉方向出现一定程度的坍塌,出现胚状ω相。随着时效时间的延长,{111}面完全坍塌,胚状ω相转变成等温ω相结构(图 4(b))。等温ω相与β相之间遵循(0001)ω//(111)β,ω[1210]//β[110]。由于β相为bcc结构,存在四个等效的〈111〉β方向,因此会出现多个等温ω相变体,如图 4(b), (c)中的ω1和ω2变体,与文献[24]中的研究结果一致。

|

图 4 等温ω相转变示意图 (a)β相;(b)ω1相;(c)ω2相 Fig. 4 Schematic illustrations of the transformation of ω phase (a)β phase; (b)ω1 phase; (c)ω2 phase |

图 5(a)为合金经固溶处理后300 ℃时效50 h的选区衍射图。由图可以看到清晰的bcc结构的β相衍射斑点(110)β,(121)β和(031)β,并在β相衍射斑点的1/3和2/3位置处发现清晰的ω相衍射斑点,未出现α相的衍射斑点,说明合金在300 ℃时效50 h时ω相与β相共存,未析出α相。图 5(b)是对应的暗场像,与300 ℃时效4 h后的显微组织(图 3(a))相比,合金300 ℃时效50 h后颗粒状ω相的尺寸显著增加,由4 h时的5 nm左右增大到50 h时的15 nm左右。在高分辨率透射图(图 5(c))中也观察到原子间距有所增加。合金在300 ℃低温时效时只析出等温ω相,等温ω相的尺寸随时效时间的延长而增加。

|

图 5 合金固溶后300 ℃时效50 h的显微组织 (a)选区衍射图;(b)TEM图;(c)HAADF-STEM图 Fig. 5 Microstructures of the alloy after solution and ageing at 300 ℃ for 50 h (a)electron diffraction pattern of selected area; (b)TEM image; (c)HAADF-STEM image |

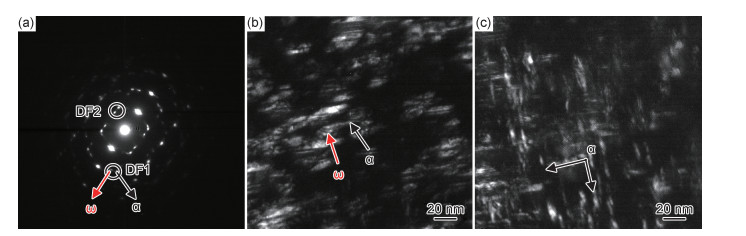

图 6(a)为合金固溶后400 ℃时效8 h的选区衍射图。由图可以观察到清晰明亮的β相衍射斑点,在β相衍射斑点的1/2位置处存在明显的α相衍射斑点,同时在β相衍射斑点的1/3和2/3位置处存在微弱的ω相衍射斑点,表明合金400 ℃时效8 h后β相、α相和ω相共存,α相的含量较多,ω相的含量较少。套取图 6(a)中的衍射斑点DF1和DF2,与之相对应的暗场像如图 6(b),(c)所示。套取的衍射斑点DF1同时含有ω相和α相的衍射斑点,由图 6(b)可以看出ω相和α相相互接触,α相依附着ω相。α相的析出与ω相密切相关,ω相协助α相形核,为α相提供了优先形核的位置,形核位置在ω相和α相的界面处。α相之所以在β/ω界面处析出,是因为低温时效时,随着时效时间的延长,ω相发生长大,而ω相长大的同时伴随着ω相非稳定元素(O, Al, Mo, V和Cr)的排出,排出的α稳定元素(Al)在ω相附近聚集,促进了α相的形核和长大[7, 16, 24]。同时时效过程中ω相的析出提高了晶格错配度,导致β/ω界面处产生大量位错,为α相的析出提供了优先形核的质点[20]。

|

图 6 合金固溶后400 ℃时效8 h的显微组织 (a)选区衍射图;(b)DF1暗场像;(c)DF2暗场像 Fig. 6 Microstructures of the alloy after solution and ageing at 400 ℃ for 8 h (a)electron diffraction pattern of selected area; (b)DF1 dark field image; (c)DF2 dark field image |

图 6(c)是DF2相对应的暗场像,由图可以观察到长20 nm左右,宽度约5 nm的α相均匀弥散地分布在β基体中,相邻α相之间呈90°夹角分布。这些α相直接在β基体中析出,没有过渡相(ω相)的协助。与常见的由β基体上直接析出的α相呈60°夹角不同,该合金析出α相夹角呈90°,其原因可能是在α相析出初始阶段,纳米级的α相以相互平行和垂直的方式析出,随着时效温度的升高,从相互垂直析出的α相的侧面又以60°夹角析出α相,从而呈现出常见的典型“V”字形α相形貌[25]。

综上所述,合金在低温时效时,由于时效温度低,合金中溶质原子扩散速度慢,没有足够的相变驱动力析出α相,次生α相不能直接从β基体中析出。合金的β稳定元素浓度在ω相析出的临界浓度范围内,因此在低温时效初期会析出细小的颗粒状等温ω相,等温ω相会为α相的析出提供优先形核的质点,促进时效过程中α相的析出,从而完成低温时效时β相向α相的转变。

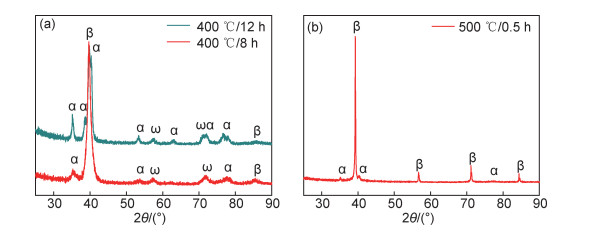

图 7(a)为合金固溶后400 ℃时效8 h和12 h的XRD谱图。由图可以看出400 ℃时效8 h和12 h时ω相衍射峰和α相衍射峰共存,表明400 ℃时效12 h后合金内部仍存在ω相。随着时效时间的延长,α相的含量增加。图 7(b)为合金固溶后500 ℃时效0.5 h的XRD衍射图。由图可以看出只存在β相和α相衍射峰,未出现ω相衍射峰,表明合金500 ℃时效0.5 h后析出了α相,未析出ω相。高温时效过程中α相直接从β基体中析出,没有ω相的协助。图 8为合金在400 ℃和500 ℃时效12 h的显微组织。对比图 6(b)和图 8(a)可以看出,合金在400 ℃时效时,随着时效时间的延长,短棒状α相发生长大。当时效时间延长至12 h时,短棒状α相的长度为100 nm左右,宽约25 nm。合金500 ℃时效12 h时,针状α相彼此相交,夹角为60°,呈“V”字形均匀分布在β基体中(图 8(b))。合金在400 ℃时效时,ω相协助析出纳米级尺寸的短棒状α相;500 ℃时效时,针状α相直接从β基体中析出。两种温度下α相的析出机制不同,因此α相的形貌也会存在差异,进而影响合金的力学性能。

|

图 7 合金固溶后400 ℃ (a)和500 ℃ (b)时效不同时间的XRD谱图 Fig. 7 XRD patterns of alloys aged at 400 ℃ (a) and 500 ℃ (b) for different time after solution treatment |

|

图 8 合金时效后SEM显微组织 (a)400 ℃, 12 h; (b)500 ℃, 12 h Fig. 8 SEM microstructures after ageing (a)400 ℃, 12 h; (b)500 ℃, 12 h |

图 9为合金在300~500 ℃时效不同时间的合金硬度变化曲线。300 ℃时效4 h时,β基体内开始析出等温ω相,硬度明显增加;随着时效时间的延长,合金的硬度持续增加,但硬化程度较低,硬化速度较慢,这是因为合金在300 ℃时效时析出的ω相数量少,尺寸小,直到时效50 h时也未析出细小的α相,所以该温度下合金的硬化程度有限。合金400 ℃时效时析出大量等温ω相,与300 ℃时效相比等温ω相的尺寸也明显增加,使得合金的硬度显著增加,硬化速度快。随着时效时间的延长,ω相协助析出尺寸细小的α相(图 6(b)),合金的硬度持续增加,在时效8 h时达到峰值,最大硬度值为425.8HV,当时效时间超过8 h,合金的硬度减小,这是因为大部分ω相已经转变为α相并且先析出的α相发生明显长大和粗化(图 8(a))。时效温度越高,硬化程度越小。合金500 ℃时效12 h时,呈60°夹角排列的针状α相均匀地分布在β基体内(图 8(b)),合金的硬度达到峰值(347.9HV),随着时效时间的延长,合金的硬度减小。

|

图 9 合金不同温度时效时硬度-等温时间关系曲线 Fig. 9 Curves of hardness-isothermal time of alloy at different ageing temperatures |

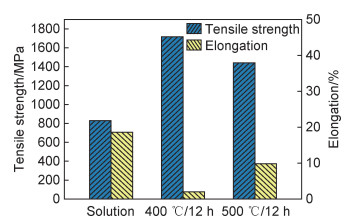

图 10为合金在固溶及不同温度时效后的拉伸性能,从图中可以看出,与时效后的合金相比,固溶态合金的抗拉强度最低(828.9 MPa),伸长率(18.56%)最高。这是因为合金经固溶处理后,合金的成分更加均匀,消除了之前轧制过程中产生的大量缺陷,所以合金的强度减小,伸长率提高。合金在β单相区固溶后获得单一的β相组织,β相为体心立方结构,与密排六方结构的α相相比,β相的滑移系多,塑性好[26]。合金经时效处理后强度明显增加,塑性显著减小。合金400 ℃时效12 h后抗拉强度为1716.1 MPa,伸长率为2%。这是因为合金在400 ℃时效初期析出了纳米级的ω相,为α相的析出提供了优先形核的质点,促进析出尺寸细小的α相。尺寸细小的ω相和α相均匀弥散地分布在β基体中,产生了大量的ω/β和α/β界面,这些界面阻碍了位错的运动,使得合金的强度高,塑性差[5, 15]。合金500 ℃时效时未析出ω相,针状α相直接从β基体中析出。合金500 ℃时效12 h的抗拉强度为1439.8 MPa,伸长率为9.84%,具有良好的强塑性匹配。

|

图 10 固溶及不同温度时效后合金的拉伸性能 Fig. 10 Tensile properties of alloy after solution treatment and ageing at different temperatures |

(1) 合金300 ℃时效时只析出ω相,随时效时间延长,等温ω相长大。400 ℃时效时,合金内部先析出尺寸细小的等温ω相,ω相协助α相在β/ω相界面处形核。合金500 ℃时效时未析出ω相,α相直接从β基体中析出。析出的针状α相尺寸细小,呈“V”形均匀地分布在β基体中。

(2) 合金固溶空冷后为单一bcc结构的β相组织,滑移系多,塑性好,使得合金的抗拉强度低(828.9 MPa),伸长率(18.56%)高。400 ℃时效时,合金内大量的ω/β和α/β界面阻碍位错的运动,显著提高合金的硬度和强度。400 ℃时效8 h时合金的硬度达到最大值(425.8HV),时效12 h时抗拉强度为1716.1 MPa。500 ℃时效12 h时合金的抗拉强度为1439.8 MPa,伸长率为9.84%,具有良好的强塑性匹配。

| [1] |

WILLIAMS J C, STARKE E A. Process in structural materials for aerospace[J]. Acta Materialia, 2003, 51(19): 5775-5799. DOI:10.1016/j.actamat.2003.08.023 |

| [2] |

CHEN Y Y, DU Z X, XIAO S L, et al. Effect of aging heat treatment on microstructure and tensile properties of a new β high strength titanium alloy[J]. Journal of Alloys and Compounds, 2014, 586: 588-592. DOI:10.1016/j.jallcom.2013.10.096 |

| [3] |

LI T, DAMON K, GANG S, et al. Nucleation driving force for ω-assisted formation of α and associated ω morphology in β-Ti alloys[J]. Scripta Materialia, 2018, 155: 149-154. DOI:10.1016/j.scriptamat.2018.06.039 |

| [4] |

HUI Q, XUE X Y, KOU H C, et al. Phase transformation and microstructure evolution in near-β Ti-7333 titanium alloy during aging[J]. Materials Science Forum, 2013, 747/748: 904-911. DOI:10.4028/www.scientific.net/MSF.747-748.904 |

| [5] |

JONES N G, DASHWOOD R J, JACKSON M, et al. β phase decomposition in Ti-5Al-5Mo-5V-3Cr[J]. Acta Materialia, 2009, 57(13): 3830-3839. DOI:10.1016/j.actamat.2009.04.031 |

| [6] |

AHMED M, LI T, CASILLAS G, et al. The evolution of microstructure and mechanical properties of Ti-5Al-5Mo-5V-2Cr-1Fe during ageing[J]. Journal of Alloys and Compounds, 2015, 629: 260-273. DOI:10.1016/j.jallcom.2015.01.005 |

| [7] |

BANERJEE D, WILLIAMS J C. Perspectives on titanium science and technology[J]. Acta Materialia, 2013, 61(3): 844-879. DOI:10.1016/j.actamat.2012.10.043 |

| [8] |

何涛, 冯勇, 罗文忠, 等. 近β钛合金中ω相的研究进展[J]. 稀有金属材料与工程, 2018, 47(2): 705-710. HE T, FENG Y, LUO W Z, et al. Research progress of ω phase in near-β titanium alloys[J]. Rare Metal Materials and Engineering, 2018, 47(2): 705-710. |

| [9] |

GAO J H, KNOWLES A J, GUAN D K, et al. ω phase strengthened 1.2 GPa metastable β titanium alloy with high ductility[J]. Scripta Materialia, 2018, 162: 77-81. |

| [10] |

NAG S, BANERJEE R, SRINIVASAN R, et al. ω-Assisted nucleation and growth of α precipitates in the Ti-5Al-5Mo-5V-3Cr-0.5Fe β titanium alloy[J]. Acta Materialia, 2009, 57(7): 2136-2147. DOI:10.1016/j.actamat.2009.01.007 |

| [11] |

HE T, FENG Y, LUO W Z, et al. Microstructural evolution of ω assisted α precipitates in β-CEZ alloy during ageing process[J]. Materials Characterization, 2018, 138: 19-25. DOI:10.1016/j.matchar.2018.01.056 |

| [12] |

LI T, KENT D, SHA G, et al. The role of ω in the precipitation of α in near-β Ti alloys[J]. Scripta Materialia, 2016, 117: 92-95. DOI:10.1016/j.scriptamat.2016.02.026 |

| [13] |

LI T, KENT D, SHA G, et al. The mechanism of ω-assisted α phase formation in near β-Ti alloys[J]. Scripta Materialia, 2015, 104: 75-78. DOI:10.1016/j.scriptamat.2015.04.007 |

| [14] |

何涛, 冯勇, 刘向宏, 等. β-CEZ钛合金在固溶时效时ω相与α相的组织演化规律[J]. 稀有金属材料与工程, 2018, 47(9): 2711-2716. HE T, FENG Y, LIU X H, et al. Microstructure evolution of ω and α phase of β-CEZ alloy during the solution treatment and aging process[J]. Rare Metal Materials and Engineering, 2018, 47(9): 2711-2716. |

| [15] |

CHEN W, CAO S, KOU W J, et al. Origin of the ductile-to-brittle transition of metastable β-titanium alloys: self-hardening of ω-precipitates[J]. Acta Materialia, 2019, 170: 187-204. DOI:10.1016/j.actamat.2019.03.034 |

| [16] |

LI T, KENT D, SHA G, et al. New insights into the phase transformations to isothermal ω and ω-assisted α in near β-Ti alloys[J]. Acta Materialia, 2016, 106: 353-366. DOI:10.1016/j.actamat.2015.12.046 |

| [17] |

王庆娟, 高颀, 王快社, 等. 一种多元合金复合强化高强钛合金及其制备方法: CN201310040063.5[P]. 2013-05-22. WANG Q J, GAO X, WANG K S, et al. Multi-component alloy composite strengthening high strength titanium alloy and preparation method thereof: CN201310040063.5[P]. 2013-05-22. |

| [18] |

王庆娟, 双翼翔, 孙亚玲, 等. 锻造工艺对BTi20合金组织和力学性能的影响[J]. 稀有金属, 2019, 43(1): 32-37. WANG Q J, SHUANG Y X, SUN Y L, et al. Process on microstructure and mechanical properties of BTi20 titanium alloy with two forging processes[J]. Rare Metals, 2019, 43(1): 32-37. |

| [19] |

陈强, 王庆娟, 王鼎春, 等. 锻件组织不均匀性对新型近β钛合金组织与力学性能的影响[J]. 中国有色金属学报, 2018, 28(1): 87-96. CHEN Q, WANG Q J, WANG D C, et al. Effect of microstructure inhomogeneity of forgings on microstructure and mechanical properties of new near β titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(1): 87-96. |

| [20] |

尹仁锟. 新型超高强β钛合金相析出特性研究[D]. 西安: 西安建筑科技大学, 2016. YIN R K. Study on phase precipitation characteristics of new type ultra-high strength β titanium alloy [D]. Xi'an: Xi'an University of Architecture and Technology, 2016. |

| [21] |

李强. 高强β钛合金热处理工艺优化及疲劳性能研究[D]. 西安: 西安建筑科技大学, 2018. LI Q. Study on heat treatment process optimization and fatigue properties of high-strength beta titanium alloy [D]. Xi'an: Xi'an University of Architecture and Technology, 2018. |

| [22] |

秦冬阳, 卢亚锋, 刘茜, 等. 近β马氏体钛合金中的β→ω相变[J]. 材料导报, 2012, 26(5): 101-104. QIN D Y, LU Y F, LIU Q, et al. Beta to omega transformation in near beta metastable titanium alloys[J]. Materials Review, 2012, 26(5): 101-104. DOI:10.3969/j.issn.1005-023X.2012.05.023 |

| [23] |

PRIMA F, VERMAUT P, TEXIER G, et al. Evidence of α-nanophase heterogeneous nucleation from ω particles in a β-metastable Ti-based alloy by high-resolution electron microscopy[J]. Scripta Materialia, 2006, 54(4): 645-648. DOI:10.1016/j.scriptamat.2005.10.024 |

| [24] |

AZIMZADEH S, RACK H J. Phase transformations in Ti-6.8Mo-4.5Fe-1.5Al[J]. Metallurgical & Materials Transactions A, 1998, 29(10): 2455-2467. DOI:10.1007/s11661-998-0217-8 |

| [25] |

ZHANG X, KOU H C, LI J S, et al. Evolution of the secondary α phase morphologies during isothermal heat treatment in Ti-7333 alloy[J]. Journal of Alloys and Compounds, 2013, 577: 516-522. DOI:10.1016/j.jallcom.2013.06.180 |

| [26] |

DONG R F, LI J S, KOU H C, et al. ω-assisted refinement of α phase and its effect on the tensile properties of a near β titanium alloy[J]. Journal of Materials Science & Technology, 2020, 44: 24-30. |

2021, Vol. 49

2021, Vol. 49