文章信息

- 吕彦龙, 贺建超, 侯金保, 张博贤

- LYU Yan-long, HE Jian-chao, HOU Jin-bao, ZHANG Bo-xian

- 热处理对TiAl/Ti2AlNb放电等离子扩散焊接头微观组织与力学性能的影响

- Effect of heat treatment on microstructure and mechanical properties of TiAl/Ti2AlNb joint by spark plasma diffusion bonding

- 材料工程, 2021, 49(9): 87-93

- Journal of Materials Engineering, 2021, 49(9): 87-93.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000866

-

文章历史

- 收稿日期: 2019-09-22

- 修订日期: 2020-05-11

2. 大连交通大学 材料科学与工程学院, 辽宁 大连 116028

2. School of Materials Science and Engineering, Dalian Jiaotong University, Dalian 116028, Liaoning, China

钛铝金属间化合物具有密度小、使用温度高、高温强度好、弹性模量高、抗氧化性能及抗蠕变性能优异等特点,已经成为航空航天、舰船、现代化武器装备领域中最具潜力的中高温结构材料之一[1-3]。但TiAl在室温时其塑性、断裂韧度极差;并且当服役温度超过800 ℃时,材料本身的抗高温蠕变和抗高温氧化性能也急剧下降,在实际工程中的应用存在一定的不利。添加Nb元素可显著提高钛铝合金室温塑性和高温性能[4-5]。Ti2AlNb合金是Ti3Al合金的一种,其Nb含量较高,名义成分通常为Ti-(18~30)Al-(12.5~30)Nb(原子分数/%,下同)[6]。其室温塑性、高温比强度、断裂韧度较普通TiAl合金高出许多。但是由于其本身Nb含量较高,导致其密度较TiAl合金的密度大[7],这在一定程度上限制了其在航天发动机涡轮叶片上的应用。采用TiAl合金为叶片,Ti2AlNb合金为环体的涡轮结构,在保证整体结构的高温可靠性的基础上,可进一步提高航空发动机推重比和效率等性能,这必然会涉及TiAl合金与Ti2AlNb合金的连接。

静永娟等[8]采用Ti-Zr-Cu-Ni非晶箔带为中间层,研究了过渡液相扩散连接Ti-23Al-17Nb合金的界面组织演变过程。结果表明,Ti元素和Nb元素向中间层扩散而Ni,Cu和Zr元素向母材扩散驱动了界面组织演变。刘加奇[9]采用Ti-Ni钎料进行了TiAl/Ti2AlNb的钎焊,对接头断裂路径的研究发现,钎焊接头断裂在钎缝中间的金属间化合物反应层,即Ti2Ni反应层为焊接薄弱区。Cao等[10]采用Ti-27Co钎料进行了TiAl/Ti2AlNb的钎焊,研究发现,当焊接温度较低时,板条状Ti2Co相的生成降低了接头强度。随着焊接温度的升高,Co元素的扩散加剧,板条状的Ti2Co相消失,接头强度提高。但是接头的剪切强度最高只达到223 MPa。任海水等[11-12]采用Ti-Zr-Cu-Ni-Fe合金箔进行了Ti3Al/TiAl过渡液相扩散焊,当采用较低的焊接温度时,TiAl基合金与Ti-Zr-Cu-Ni-Fe中间层反应不充分,残余中间层的界面处为焊接薄弱区。当焊接温度升高时,Ti2Al反应层将会过度生长,对接头性能产生不利影响。

综上所述,采用上述方法可以实现两种材料的焊接,但是由于其他合金元素的添加,焊缝组织难以控制,易形成脆性的金属间化合物,影响接头质量,焊后的力学性能远不能达到工程应用,因此对于两种材料的焊接需要更深入的研究。

本课题组前期采用放电等离子扩散焊(spark plasma diffusion bonding, SPDB)实现了TiAl/Ti2AlNb的无缺陷连接[13],焊后接头的抗拉强度为300 MPa。但经过加热和快速冷却之后,接头中可能存在残余应力、组织不稳定等缺陷,需要对接头进行热处理以消除上述缺陷。因此,本工作采用4种不同的热处理制度,研究了热处理工艺对TiAl/Ti2AlNb接头显微组织与力学性能的影响。

1 实验材料及方法实验采用两种材料,一种材料为TiAl金属间化合物,其显微组织如图 1(a)所示,室温组织为全片层α2/γ,名义成分为Ti-46Al-2Cr。另一种材料为Ti2AlNb,其显微组织如图 1(b)所示,室温组织为大量的O相+少量的板条α2相分布在β/B2基体上,其中β/B2相颜色最亮呈白色,α2相颜色最深呈黑色,O相颜色较浅呈灰色且板条的长度为10 μm,名义成分为Ti-22Al-27Nb。

|

图 1 母材原始显微组织 (a)TiAl;(b)Ti2AlNb Fig. 1 Original microstructures of base materials (a)TiAl; (b)Ti2AlNb |

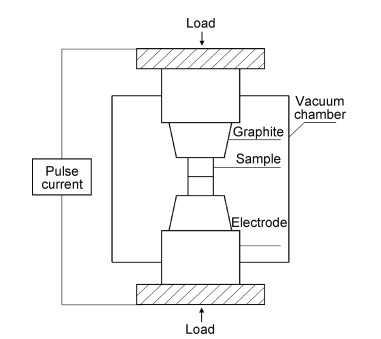

放电等离子焊接示意图如图 2所示。通过上下电极对待焊材料进行加压和通电,石墨模具在待焊材料和电极之间,采用红外测温仪和反馈系统控制焊接温度。焊接温度925 ℃,保温60 min,升温速率50 ℃/min,压力10 MPa。

|

图 2 放电等离子焊接示意图 Fig. 2 Schematic diagram of spark plasma diffusion bonding |

对焊接后的TiAl/Ti2AlNb合金试样进行不同制度的热处理,热处理温度分别为750, 800, 850 ℃和900 ℃,保温时间3 h。热处理后的试样由电火花线切割,经逐级砂纸打磨、抛光、腐蚀之后,采用扫描电镜观察接头显微组织和断口形貌,利用能谱仪分析接头成分。采用Z100型电子万能材料试验机进行室温拉伸实验,加载速率为0.5 mm/s,通过计算5个有效强度的平均值最终获得接头强度。显微硬度在HXD-1000显微硬度仪上完成,载荷0.98 N,时间10 s。按距离焊缝中心的远近在接头不同区域选择硬度点,每个区域至少选择5个点测试显微硬度,点与点的间距为0.2 mm。

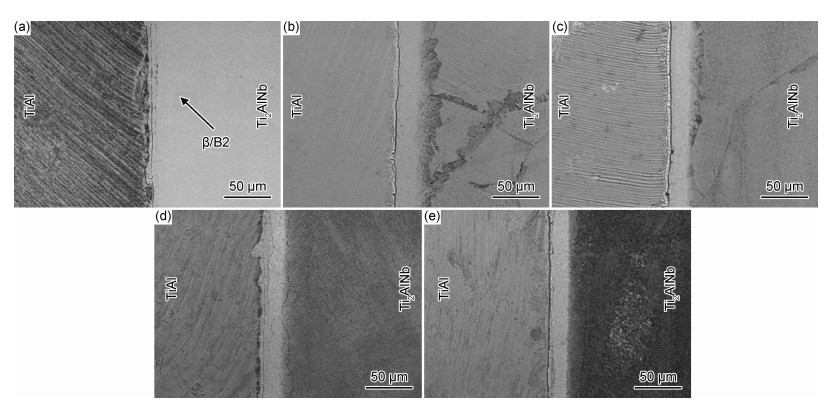

2 结果与讨论 2.1 热处理对材料显微组织的影响焊态和热处理状态下焊接界面的显微组织如图 3所示。从图 3(a)可以看出,界面处没有明显的气孔产生,采用焊接工艺可以实现TiAl/Ti2AlNb的无缺陷连接。在Ti2AlNb侧全部为β/B2相,这是因为焊接过程中,焊接温度高于O相和α2相的相变点,材料发生O/α2相向β/B2相转变,在降温阶段,冷却速率为10~12 ℃/s,亚稳的β/B2相来不及发生转变,进而保留在室温。图 3(b)~(e)分别为不同温度热处理状态下焊缝处显微组织,可以看出,热处理状态下,Ti2AlNb侧均发生了相变,有大量灰色针状相析出。同时随着热处理温度的升高,析出的针状相明显增多。这是因为新相的析出需要消耗能量,温度的升高使提供的能量增加,更多的β/B2相发生转变[14]。从图 3(b)可以看出,新析出的相主要集中在晶界处,而且有从晶界向晶内生长的趋势。这是因为材料发生固态相变时,新旧两相之间总要形成界面,而界面形成需要界面能。晶界处由于表面能较高,可为相变提高能量;同时晶界处可能存在成分偏析也有利于新相的产生。

|

图 3 焊态和不同温度热处理状态下接头的金相显微组织 (a)焊态; (b)750 ℃; (c)800 ℃; (d)850 ℃; (e)900 ℃ Fig. 3 OM microstructures of joints under the condition of as welded and heat treatment at different temperatures (a)as welded; (b)750 ℃; (c)800 ℃; (d)850 ℃; (e)900 ℃ |

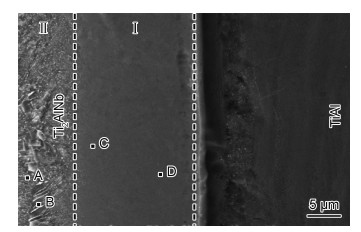

图 4所示为850 ℃热处理条件下焊接接头的显微组织,可以看出,Ti2AlNb侧可分为两部分,靠近焊接界面的Ⅰ区和远离界面的Ⅱ区。对各区选取位置进行能谱分析,结果如表 1所示。Ⅱ区(A, B)元素成分与原始母材相似。

|

图 4 850 ℃热处理条件下接头SEM显微组织 Fig. 4 SEM microstructure of joints after the post-weld heat treatment at 850 ℃ |

根据Miracle和Rhodes确定的Ti-22Al随Nb含量变化的垂直截面相图[15],当Nb含量为25%~45%,在620~930 ℃温度区间内,材料处于β/B2+O相的两相区,因此判断上述析出的针状相为O相,即热处理后材料发生了亚稳B2相转变为O相。相比于母材,Ⅰ区(C, D)Al元素的含量增加,Nb元素的含量降低。这是由于TiAl侧的Al元素含量高而Nb元素含量低,因此焊接过程中发生了Al元素向Ti2AlNb侧扩散,Nb元素向TiAl侧扩散。

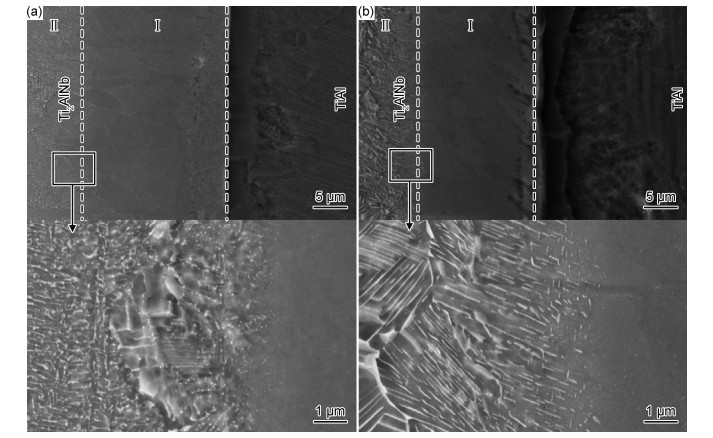

图 5(a), (b)分别为800, 900 ℃热处理温度下焊接接头的显微组织。从图 5和图 4中可以发现析出的O相呈现细长的针状,方向交错形成类似网篮组织。随着热处理温度的升高,图中Ⅰ区宽度明显减小。从800 ℃的20.9 μm降低到850 ℃的18.7 μm再到900 ℃的16.8 μm,即O相析出区明显增加,从Ⅱ区放大图可以看出析出O相尺寸明显增加,当热处理温度升高到900 ℃时,析出的O相尺寸达到2~3 μm。

|

图 5 不同热处理温度下接头SEM显微组织 (a)800 ℃; (b)900 ℃ Fig. 5 SEM microstructures of joints after the post-weld heat treatment at different temperatures (a)800 ℃; (b)900 ℃ |

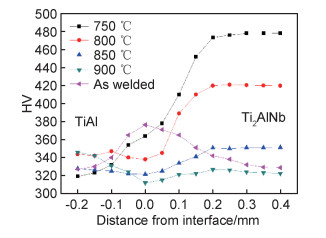

图 6所示为焊态和热处理状态下焊缝不同区域的显微硬度。在焊态下,界面区(图中横坐标0.0)显微硬度值为376.4HV,Ti2AlNb侧显微硬度值为342HV,即从界面处向Ti2AlNb侧,显微硬度呈现下降趋势,但在热处理状态下Ti2AlNb侧的显微硬度显著大于界面处。在热处理温度为750 ℃时,Ti2AlNb侧的显微硬度达到最大(478.2HV),远高于界面处的硬度值(363.8HV)。随着热处理温度的升高,Ti2AlNb热影响区的显微硬度值逐渐降低,同时热影响区内硬度值变化程度逐渐减缓,当热处理温度达到850 ℃时,硬度值虽然逐渐增加,但变化的程度显著减小。

|

图 6 不同状态下焊接接头显微硬度 Fig. 6 Microhardness of joints under different conditions |

由此可得,对于Ti2AlNb合金,O相的析出能够提高材料的显微硬度[16]。因此,在焊态下,Ti2AlNb侧由于O相的消失,显微硬度逐渐降低;在热处理状态下,O相从亚稳的β/B2相中析出,因此在Ti2AlNb侧有大量细小的O相析出,显微硬度显著增加。随着热处理温度的升高,析出的O相的尺寸明显增大,而O相尺寸的增加将会抵消O相析出的硬化效果[17],进而导致硬度值变化趋势减缓,同时导致整体硬度值的下降。

焊态和热处理状态下接头的室温抗拉强度如表 2所示。可以看出,随着热处理温度的提高,接头室温抗拉强度逐渐增加,当热处理温度为900 ℃时,接头的室温抗拉强度值最大(376 MPa),较焊态下提高76 MPa。

| Sample | UTS/MPa | Failed location |

| As welded | 300 | Interface |

| 750 ℃/3 h | 327 | Interface |

| 800 ℃/3 h | 368 | Interface |

| 850 ℃/3 h | 374 | Interface |

| 900 ℃/3 h | 376 | Interface |

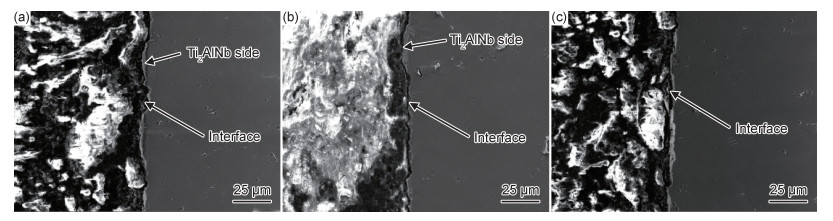

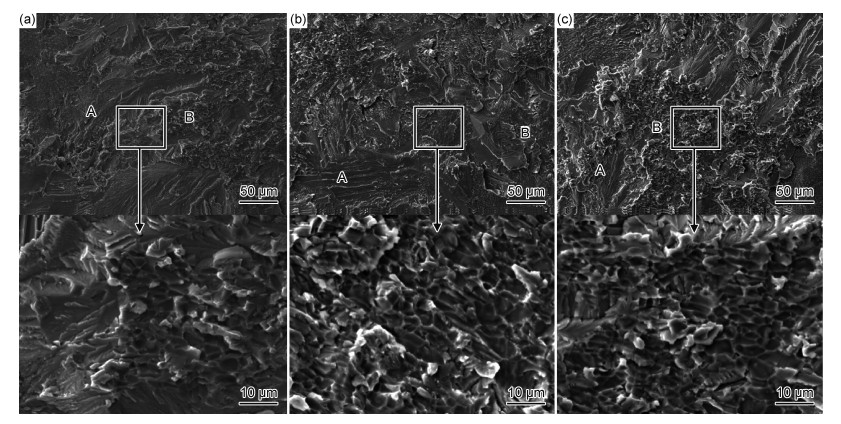

图 7所示为焊态和热处理后接头断口的截面形貌。可以看出,焊态下断口的断裂位置呈现锯齿状,一侧为焊缝界面处,另一侧为靠近焊缝的Ti2AlNb侧。相比于焊态,800 ℃热处理后,接头断裂位置依然为界面处,但靠近焊缝的Ti2AlNb侧的比例明显降低,当热处理温度升高到900 ℃时,断口的截面上基本没有Ti2AlNb侧。图 8为接头室温拉伸断裂后的断口形貌。可以看出,断口呈现两种不同的形貌,A处可观察到明显的解理台阶,为解理断裂;B处断面呈现结晶状,断面有韧窝,但韧窝很浅。因此,判断拉伸后的断口为混合式解理脆性断裂。图 8(b), (c)分别为800, 900 ℃热处理后的断口形貌,由图可知,其断口形貌与焊态下的相似,依然为脆性断裂。但是经过热处理后,韧窝数量明显增加。基于本课题组前期研究[13],A处对应Ti2AlNb侧,焊态下对A处进行EDS分析,成分为Ti-34Al-12Nb-1Cr,当热处理温度达到900 ℃时,A处的成分为Ti-33.9Al-12.2Nb-1Cr,与焊态基本相同。在Ti-Al-Nb三元系中,Nb溶入体心立方的β固溶体后能促进形成有序的B2相。B2相在快冷过程中还可以进一步分解,产生六方结构的相,该相是亚稳相,随后时效可以进一步有序化,产生ω″相,进一步得到B82相,甚至在Ti-37.5Al-20Nb合金中发现B82相的衍生相[13]。由此可知,在热处理状态下,靠近界面的Ti2AlNb侧发生较为复杂的相变,使Ti2AlNb侧强度提高,进而接头强度显著提高。

|

图 7 接头断口的截面形貌 (a)焊态;(b)800 ℃热处理;(c)900 ℃热处理 Fig. 7 Cross-section morphologies of the fractured surface of joints (a)as welded; (b)post-weld heat treatment at 800 ℃; (c)post-weld heat treatment at 900 ℃ |

|

图 8 不同状态下断口的SEM形貌 (a)焊态;(b)800 ℃热处理;(c)900 ℃热处理 Fig. 8 SEM morphologies of fractures under different conditions (a)as welded; (b)post-weld heat treatment at 800 ℃; (c)post-weld heat treatment at 900 ℃ |

(1) 热处理后,Ti2AlNb热影响区有大量细小的O相从晶界和晶内析出,而且有从晶界向晶内生长的趋势;随着热处理温度的升高,析出的O相的尺寸逐渐增大,呈现层片化。

(2) 热处理后,由于O相的析出,Ti2AlNb热影响区的硬度显著增加,当热处理温度为750 ℃时,硬度值达到最大为478.2HV。随着热处理温度的升高,焊缝处硬度逐渐降低,Ti2AlNb热影响区由于析出的O相尺寸增大,硬度值增加的幅度逐渐变缓。

(3) 随着热处理温度的升高,焊接接头的室温抗拉强度逐渐增加,当热处理温度为900 ℃时,抗拉强度最大为376 MPa,较焊态提高了76 MPa。热处理后断口为脆性断裂,与焊态相比,断口的韧窝数量明显增加。

| [1] |

LORIA E A. Gamma titanium aluminides as prospective structural materials[J]. Intermetallics, 2000, 8(9/11): 1339-1345. |

| [2] |

WEI H E, TANG H P, LIU H Y, et al. Microstructure and tensile properties of containerless near-isothermally forged TiAl alloys[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(12): 2605-2609. DOI:10.1016/S1003-6326(11)61098-4 |

| [3] |

KONG F, CHEN Y, ZHANG D, et al. High temperature deformation behavior of Ti-46Al-2Cr-4Nb-0.2Y alloy[J]. Materials Science and Engineering: A, 2012, 539(2): 107-114. |

| [4] |

司玉锋, 孟丽华, 陈玉勇. Ti2AlNb基合金的研究进展[J]. 宇航材料工艺, 2006, 36(3): 10-13. SI Y F, MENG L H, CHEN Y Y. Research development of Ti2AlNb-based alloy[J]. Aerospace Materials & Technology, 2006, 36(3): 10-13. DOI:10.3969/j.issn.1007-2330.2006.03.003 |

| [5] |

WANG Y H, LIN J P, HE Y H, et al. Microstructure and mechanical properties of high Nb containing TiAl alloys by reactive hot pressing[J]. Journal of Alloys and Compounds, 2008, 461(1/2): 367-372. |

| [6] |

WANG Y H, LIN J P, HE Y H, et al. Microstructures and mechanical properties of Ti-45Al-8.5Nb-(W, B, Y) alloy by SPS-HIP route[J]. Materials Science and Engineering: A, 2008, 489(1): 55-61. |

| [7] |

ZHANG S Z, KONG F T, CHEN Y Y, et al. Phase transformation and microstructure evolution of differently processed Ti-45Al-9Nb-Y alloy[J]. Intermetallics, 2012, 31(4): 208-216. |

| [8] |

静永娟, 李晓红, 侯金保, 等. Ti3Al基合金TLP扩散连接界面的组织演变[J]. 焊接学报, 2013, 34(2): 71-74. JING Y J, LI X H, HOU J B, et al. Microstructure evolution of TLP bonding interface for Ti3Al based alloy[J]. Transactions of the China Welding Institution, 2013, 34(2): 71-74. |

| [9] |

刘加奇. TiAl/Ti2AlNb合金钎焊工艺与机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2016. LIU J Q. Research on brazing process and mechanism of TiAl/Ti2AlNb alloy joint[D]. Harbin: Harbin Institute of Technology, 2016. |

| [10] |

CAO J, DAI X Y, LIU J Q, et al. Relationship between microstructure and mechanical properties of TiAl/Ti2AlNb joint brazed using Ti-27Co eutectic filler metal[J]. Materials & Design, 2017, 121: 176-184. |

| [11] |

任海水, 熊华平, 陈波, 等. 以Ti-Zr-Cu-Ni-Fe合金为中间层的Ti3Al/TiAl瞬间液相扩散连接[J]. 焊接学报, 2016, 37(3): 106-110. REN H S, XIONG H P, CHEN B, et al. Transient liquid phase diffusion bonding of Ti3Al/TiAl joint using a Ti-Zr-Cu-Ni-Fe interlayer[J]. Transactions of the China Welding Institution, 2016, 37(3): 106-110. |

| [12] |

REN H S, XIONG H P, PANG S J, et al. Microstructures and mechanical properties of transient liquid-phase diffusion-bonded Ti3Al/TiAl joints with Ti-Zr-Cu-Ni interlayer[J]. Metallurgical and Materials Transactions A, 2016, 47(4): 1668-1676. DOI:10.1007/s11661-015-3310-9 |

| [13] |

吕彦龙, 贺建超, 侯金保. TiAl/Ti2AlNb放电等离子扩散接头的组织性能研究[J]. 热加工工艺, 2018, 47(19): 72-76. LYU Y L, HE J C, HOU J B. Microstructure and properties of TiAl/Ti2AlNb spark plasma diffusion bonding joint[J]. Hot Working Technology, 2018, 47(19): 72-76. |

| [14] |

吴波, 沈剑韵, 商顺利, 等. Ti-22Al-27Nb合金平衡相结构预测[J]. 稀有金属, 2002, 26(1): 12-14. WU B, SHEN J Y, SHANG S L, et al. Prediction of phase equilibrium in Ti-22Al-27Nb alloy[J]. Chinese Journal of Rare Metals, 2002, 26(1): 12-14. |

| [15] |

张永刚. 金属间化合物结构材料[M]. 北京: 国防工业出版社, 2001: 795-797. ZHANG Y G. Intermetallic compound structural material[M]. Beijing: National Defense Industry Press, 2001: 795-797. |

| [16] |

CHEN X, XIE F Q, MA T J, et al. Microstructure evolution and mechanical properties of linear friction welded Ti2AlNb alloy[J]. Journal of Alloys and Compounds, 2015, 646: 490-496. DOI:10.1016/j.jallcom.2015.05.198 |

| [17] |

WANG W, ZENG W D, XUE C, et al. Quantitative analysis of the effect of heat treatment on microstructural evolution and microhardness of an isothermally forged Ti-22Al-25Nb (at.%) orthorhombic alloy[J]. Intermetallics, 2014, 45: 29-37. DOI:10.1016/j.intermet.2013.09.011 |

2021, Vol. 49

2021, Vol. 49