文章信息

- 肖伟, 杨占旭, 乔庆东

- XIAO Wei, YANG Zhan-xu, QIAO Qing-dong

- 石墨电极表面聚丙烯腈纳米纤维膜的制备及性能

- Preparation and performance of polyacrylonitrile-based nanofiber separator on surface of graphite electrode

- 材料工程, 2021, 49(9): 60-68

- Journal of Materials Engineering, 2021, 49(9): 60-68.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000703

-

文章历史

- 收稿日期: 2020-07-29

- 修订日期: 2021-04-12

作为锂离子电池的关键材料,隔膜具有隔离正、负极,防止电池短路的功能,同时还提供离子传输通道,保障电池完成充放电过程[1-3]。聚烯烃类微孔膜是当前应用最广泛的锂电隔膜,包括聚乙烯(PE)隔膜、聚丙烯(PP)隔膜以及聚乙烯/聚丙烯多层(PP/PE/PP)复合隔膜,鉴于其化学稳定性和经济性等方面的优势,该类隔膜是早期锂离子电池的理想选择[4]。

近年来,随着应用的逐渐普及,频繁发生与锂离子电池相关的起火、爆炸等事故,人们不得不重新审视聚烯烃隔膜是否适合未来锂离子电池的发展。聚烯烃材料自身的熔点较低(PE约140 ℃,PP约160 ℃),在电池过充及滥用等条件下,极易由于温度过高而导致隔膜热收缩,造成电池内短路而引发严重的安全事故[5-7]。同时,聚烯烃材料的低极性造成其与有机电解液的亲和性差,限制了电池性能的进一步提高。设计和制备高性能隔膜是改善锂离子电池安全性和充放电性能的有效途径[8]。

无机陶瓷粒子被广泛用于改善锂电隔膜性能,如Al2O3, SiO2及TiO2等纳米粒子被涂覆在聚烯烃隔膜表面,形成微米级厚度的功能层,改善了隔膜的综合性能[9-12],并成功应用于锂离子电池产业。但是,该类涂覆型隔膜存在陶瓷粒子易脱落和吸湿性严重等问题,影响电池的长期稳定性。作为一种典型的新型结构隔膜,纳米纤维锂电隔膜受到广泛关注,如Cheruvally等[13]制备了聚偏氟乙烯基纳米纤维膜,该隔膜显示出较高的电解液亲和性和离子传导性(离子电导率为2.0 mS/cm),但热尺寸稳定性有待进一步改善。李可峰等[14]制备了聚苯醚基纳米纤维膜,该隔膜的孔隙率达到74%,电解液吸液率超过300%,且表现出较好的热尺寸稳定性。龚文正等[15]利用聚芳醚砜酮和聚偏氟乙烯两种树脂制备了多层复合纳米纤维膜,该隔膜的亲液性和热尺寸稳定性均优于市售聚烯烃隔膜。虽然,上述纳米纤维膜在锂离子电池中显示出较好的性能。但是,由于制备工艺和膜结构的局限性,纳米纤维膜的机械强度均较低,甚至仅为聚烯烃微孔膜的1/10~1/20,如文献[15]制备的纳米纤维膜在未热处理前的拉伸强度只有1.3 MPa,该特性为电池的组装和使用带来较大困难。而且,部分树脂材料的成本较高,不利于隔膜的规模化制备和使用[16]。

本研究针对传统纳米纤维膜机械强度低的问题,以聚丙烯腈为主要原料,利用静电纺丝技术在石墨电极表面原位制备纳米纤维膜,形成隔膜-电极紧密贴合的一体化单元。对该一体化单元的理化性能和电化学性能进行系统研究,进一步将其装配成全电池进行测试,并与传统结构电池的充放电性能进行对比。

1 实验材料与方法 1.1 实验材料聚丙烯腈(PAN),分子量150000,广东广明发树脂材料有限公司;聚偏氟乙烯(PVDF), 分子量470000,广东广明发树脂材料有限公司;聚乙烯隔膜(PE),厚度16 μm,孔隙率38%,深圳星源材质科技有限公司;N, N-二甲基甲酰胺(DMF)、无水乙醇和丙酮,分析纯,天津市大茂化学试剂厂;乙炔黑,电池级,太原市宏星炭黑有限公司;钴酸锂粉,电池级,四川兴能新材料有限公司;人造石墨粉,电池级,深圳市贝特瑞新能源材料股份有限公司;电解液,1 mol/L六氟磷酸锂(碳酸二甲酯∶碳酸乙烯酯∶碳酸甲乙酯(质量比1∶1∶1),广州天赐高新材料股份有限公司;纽扣电池壳、盖等,太原力之源电池材料公司。

1.2 电极的制备制备正极:按照质量比8∶1∶1称取钴酸锂、乙炔黑和PVDF粉末,将三种材料加至NMP中,强力搅拌12 h后形成涂覆浆料,真空脱泡后备用。准备8 cm×20 cm的铝箔,使用自动涂膜机在其表面刮制正极浆料,然后在120 ℃下真空干燥5 h,通过辊压机调整极片的厚度和面密度(厚度约45 μm, 活性材料负载量14 mg/cm2)。

制备负极:按照质量比9∶1称取人造石墨和负极黏结剂,在去离子水中强力搅拌12 h,获得分散均匀的浆料,真空脱泡后备用。准备8 cm×20 cm的铜箔,使用自动涂膜机在其表面刮制负极浆料,然后在100 ℃下真空干燥5 h,通过辊压机调整极片的厚度和面密度(厚度约70 μm, 活性材料负载量6.8 mg/cm2)。

1.3 隔膜-电极一体化单元的制备将适量PAN树脂加至DMF/丙酮混合溶剂中(体积比8∶2),经过24 h搅拌获得树脂质量分数为10%的透明纺丝液。以上述制备的石墨负极为接收器,利用静电纺丝技术直接在负极表面制备PAN纳米纤维膜,溶液流速为1.2 mL/h,操作电压为25 kV,接收距离为18 cm,温度和相对湿度分别为30 ℃和40%。通过纺丝时间调控纳米纤维膜的厚度,其中厚度为6 μm和40 μm的样品分别标记为SAA06和SAA40。为了对比,以相似的操作参数在铜箔表面制备PAN纳米纤维膜(40 μm,标记为PC40),并进一步制备无支撑PAN纳米纤维膜(厚度分布为40, 70, 100 μm,分别标记为P40, P70, P100)。

1.4 分析表征形貌/结构:采用INSPECT F型扫描电子显微镜(SEM)对喷碳后的样品进行表面形貌分析;以鼓泡法(BSD-PBL)测试样品的平均孔径;以正丁醇吸附法测定样品的孔隙率[13]。

力学性能:利用Zwick Z100万能拉伸机测试样品的拉伸强度和剥离强度, 样品尺寸为20 mm×80 mm,拉伸速率为10 mm/min。

电解液性能:以爬坡法比较样品的电解液亲和性,将同样尺寸的条状样品竖直悬挂在同一高度,并浸入电解液中,观察电解液沿着样品的爬坡速度,比较样品的亲液性;采用JC2000C1型接触角测试仪表征电解液在样品表面的接触角;以增重法测试样品的电解液吸液率。

热尺寸稳定性:将相同尺寸的样品置于温度恒定在150 ℃的真空干燥箱中,一定时间后测量其收缩情况,通过面积收缩率表征样品的热尺寸稳定性。

电化学性能:利用Gamry Reference 600电化学工作站,通过交流阻抗法(EIS)测试样品(不锈钢片(SS)/电解液饱和的隔膜/不锈钢片(SS)模拟电池)的离子电导率(σ),计算公式为σ=d/(S×Rb)[6],Rb为EIS测定的本体电阻,d和S分别为膜的厚度和面积,交流微扰幅度为5 mV,频率范围为1~105 Hz;通过线性伏安扫描法(LSV)测试样品(不锈钢片(SS)/电解液饱和的隔膜/锂片(Li)模拟电池)的电化学稳定窗口,电压范围2~5 V。

电池性能:在充满氩气的手套箱中,按照钴酸锂正极/SAA或钴酸锂正极/隔膜/石墨负极的顺序组装CR2032扣式电池,经注液、封口后将电池室温静置6 h,确保电解液充分润湿电极和隔膜。室温下,采用LAND电池测试系统(CT2001C)评价电池性能,电压范围为2.5~4.2 V。循环性能测试的充/放电电流密度均为0.2 C;倍率性能测试的充电电流密度为0.2 C,放电电流密度为0.5~32 C,每5次循环增加一个电流梯度,最后返回0.5 C (1 C即指荷电状态为100%或0%的电池经过1 h充满或放完电)。

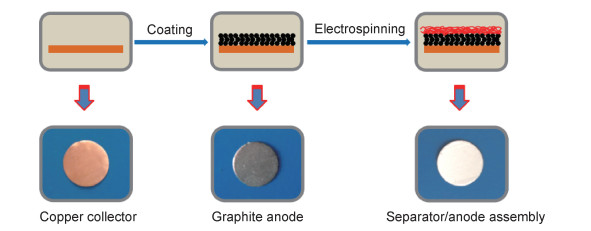

2 结果与分析 2.1 结构与力学性能图 1为隔膜-负极一体化单元的制备流程和对应的实物图片。如前所述,所设计的一体化单元包括铜集流体层、石墨活性材料层和纳米纤维隔膜层,其中集流体层和石墨层的组成和结构与传统石墨负极相同。本设计可规避纳米纤维膜低机械强度为电池装配和使用带来的问题,石墨负极与静电纺丝生成的纳米纤维形成稳定的一体化结构,兼具电池负极和隔膜双重功能,在改善电池性能的同时,能够有效简化电池装配工艺。

|

图 1 隔膜-负极一体化单元制备过程示意图及相应的实物照片 Fig. 1 Fabrication process of integrated separator/anode assembly and corresponding practical photos |

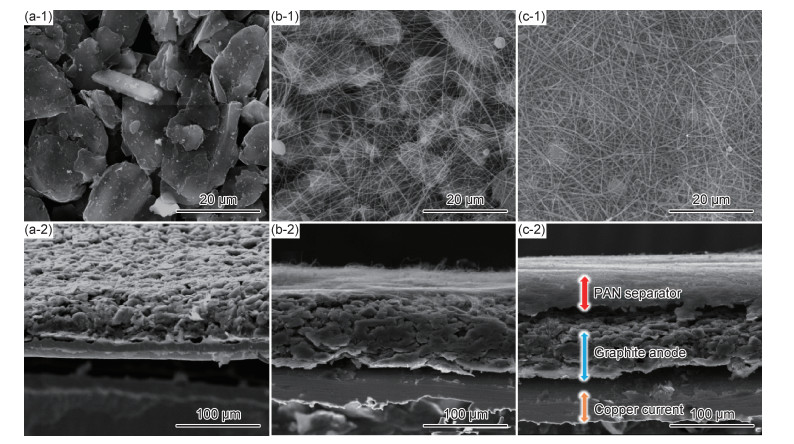

图 2为石墨负极、SAA06和SAA40的表、截面SEM照片。由图 2(a-1),(a-2)可见,石墨负极表面由微米级石墨粒子堆积而成,虽然经过辊压操作,但表面仍然较粗糙,由截面照片估算负极厚度约70 μm。以其为收集器,经过约10 min的静电纺丝后,负极表面被PAN纳米纤维覆盖,由于膜层较薄,底层的石墨颗粒轮廓仍能够清晰显示,如图 2(b-1)所示。同时,由图 2(b-2)可见,该薄层纳米纤维与石墨层结合紧密。但是,由于PAN纳米纤维膜层较薄,SAA06的隔膜功能将难以有效发挥,若装配成电池会发生严重的自放电[17]。由图 2(c-1)和(c-2)可见,SAA40表面由大量相互交错搭接的纳米纤维组成,呈现出与传统纳米纤维膜一致的发达孔道结构,且完全覆盖了石墨颗粒,该结构的隔膜-负极一体化单元将高效发挥隔膜功能和负极功能。

|

图 2 石墨负极(a)、SAA06(b)及SAA40(c)表面(1)和截面(2)SEM照片 Fig. 2 SEM images of surface(1) and cross-section(2) of graphite anode (a), SAA06 (b) and SAA40 (c) |

为了探究PAN纳米纤维膜厚度与力学性能的关系,分别制备40, 70, 100 μm厚的无石墨负极支撑的纳米纤维膜(P40, P70, P100),由于未经任何增强处理,纳米纤维之间几乎没有黏结力,表现为疏松、易变形的状态,样品的拉伸性能如图 3所示。可见,纳米纤维膜P40的拉伸强度仅为4.5 MPa左右,即使增加厚度至100 μm,其拉伸强度也只有约8.2 MPa。可以推断,继续增加厚度而不采取有效的增强处理,不会显著改善纳米纤维膜的力学性能。电池装配过程的牵引力将可能造成纳米纤维膜的结构损坏,进而影响电池的良品率,且纳米纤维膜表面的静电力使电极和隔膜的对齐更加困难。因此,常采用多种后处理方法,如复合、热压或交联等工艺提高隔膜的力学性能[2]。

|

图 3 不同厚度PAN纳米纤维膜的拉伸强度 Fig. 3 Tensile strength of PAN nanofiber separators with different thicknesses |

图 4(a)为商用PE膜和本实验所制备P40膜的平均孔径和孔隙率的比较。可见,由于湿法拉伸工艺的限制,PE膜的平均孔径和孔隙率均较低,分别为67 nm和38%,不利于离子在隔膜内部的传输。由于P40膜是由纳米纤维交错搭接而成,它的平均孔径较大,达到720 nm,孔隙率高达78%,约为PE膜的2倍。鉴于SAA40表面PAN纳米纤维膜的制备工艺与P40膜相同,据此可推断SAA40表面纳米纤维膜的平均孔径和孔隙率应与P40膜相似,该发达孔道结构有利于提高导电离子的跨膜传输效率。图 4(b)为不同样品的拉伸强度。可见,PE材料的高强度赋予PE膜出众的力学性能,拉伸强度超过100 MPa,而P40膜的强度最低,仅为4.5 MPa左右,与文献报道的部分纳米纤维膜相似[3]。石墨负极具有超过280 MPa的抗拉强度,复合隔膜后由于厚度显著增加,SAA06和SAA40的拉伸性能略有降低,但仍大于200 MPa,完全可以满足电池的装配要求,该结构特性将有效避免电池装配过程中牵引力对隔膜结构的破坏。

|

图 4 不同样品的平均孔径、孔隙率(a)和拉伸强度(b) Fig. 4 Average pore size, porosity (a) and tensile strength (b) of different samples |

如前所述,隔膜-负极一体化单元显示出良好的拉伸性能。为了进一步探究SAA中隔膜与电极的界面结合情况,对铜箔/石墨/隔膜(SAA40)和铜箔/隔膜(PC40)两个样品进行剥离强度测试,PAN纳米纤维膜-石墨负极间的剥离强度(Fseparator-graphite)和PAN纳米纤维膜-铜箔间的剥离强度(Fseparator-copper)如图 5所示。可见,Fseparator-copper相对较小,约为18 N/m,而Fseparator-graphite为Fseparator-copper的3.6倍,达到65 N/m。可以想象,在静电纺丝过程中,电场力将促使纳米纤维与粗糙的负极表面紧密结合,形成纳米纤维与石墨粒子互相缠绕的界面结构,“互锁效应”强化了二者的界面结合力。相对于石墨负极,铜箔的表面较光滑,纳米纤维与铜箔之间缺乏有效的结合位点,故剥离强度较小。该稳定结构将对改善电池界面性能、保证电池结构稳定发挥积极作用。

|

图 5 隔膜-石墨负极(SAA40)和隔膜-铜箔(PC40)的剥离强度曲线 Fig. 5 Peeling strength curves of SAA40 and PC40 |

一般认为,隔膜的电解液润湿性越好,则离子在隔膜内部的传递阻力越小,所装配电池的循环性能和大电流充放电性能越好[18]。表 1所示为不同样品的电解液性能数据,由于SAA40中隔膜质量占比较小,仅测试PE膜和P40膜的吸液率。可见,无论是接触角还是吸液率,纳米纤维膜均显示出较大的性能优势。

| Sample | Contact angle/(°) | Electrolyte uptake/% | ||||||

| 0 min | 10 min | 20 min | 40 min | 80 min | 160 min | 200 min | ||

| PE | 43.6 | 0 | 53 | 62 | 78 | 108 | 110 | 111 |

| P40 | 0 | 0 | 349 | 367 | 391 | 409 | 415 | 417 |

| SAA40 | 0 | |||||||

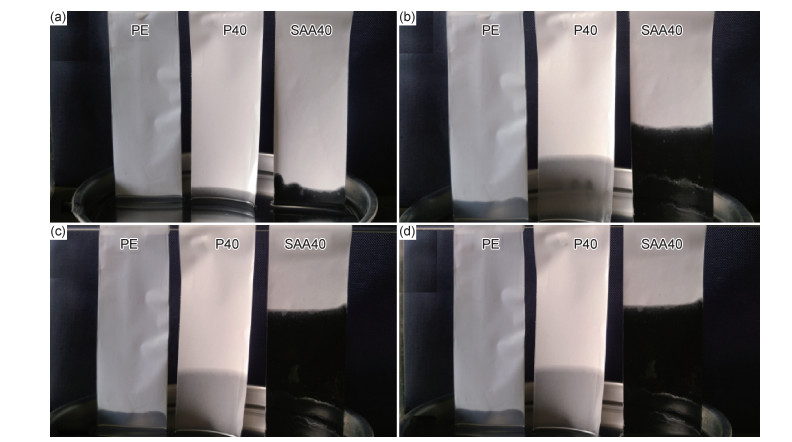

图 6所示为电解液在竖直悬挂的样品表面的爬坡性能。由图 6(a)可见,隔膜与电解液液面接触的瞬间,不同隔膜即显示出吸液性的差别,商用PE膜最差,SAA40最优。产生该现象的原因是PE膜表面为非极性,与有机电解液的亲和性差,同时,PE膜的结构特性(孔径小、孔隙率低)也限制了电解液在其内部的传输。SAA40不仅具有与P40相似的极性表面和发达的孔道结构,而且PAN膜与电极间的界面层发挥高效的毛细作用,提高电解液的爬坡速度。随着时间的延长,SAA40电解液亲和性的优势更加明显,图 6(d)显示120 s后,其电解液爬升高度约为PE膜的8倍、P40膜的2倍。鉴于隔膜-负极一体化单元呈现出优越的电解液亲和性和吸附性,可预见SAA40装配的电池将具有较好的电池性能。

|

图 6 电解液沿不同样品的爬升高度与时间的关系 (a)5 s;(b)30 s;(c)60 s;(d)120 s Fig. 6 Photographs of the electrolyte climbing-height as a function of time (a)5 s; (b)30 s; (c)60 s; (d)120 s |

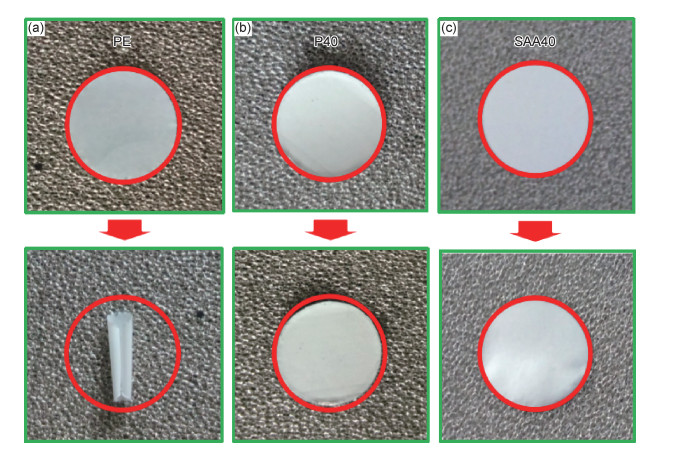

图 7为样品的热尺寸稳定性测试结果。经过150 ℃/0.5 h热处理后,PE膜、P40膜和SAA表现出不同的热收缩特性。由于聚乙烯材料的熔点较低(< 140 ℃),PE膜的面积发生了显著变化,收缩率超过80%。PAN材料较高的熔点(>280 ℃)赋予PAN膜良好的热稳定性,在同样条件处理后边缘仅发生略微卷曲,面积收缩率小于2.5%。与PAN膜不同,热处理后SAA40未发生任何面积和结构变化。该现象证实了在石墨负极表面“原位”制备纳米纤维膜不仅可以规避隔膜力学性能差的缺陷,更能够通过机械“互锁效应”改善隔膜的热尺寸稳定性,进一步提高电池的高温安全性。

|

图 7 热处理(150 ℃/0.5 h)前后不同样品的照片 (a)PE; (b)P40;(c)SAA40 Fig. 7 Photographs of different samples before and after heat treatment at 150 ℃ for 0.5 h (a)PE; (b)P40;(c)SAA40 |

图 8(a)为PE膜和P40膜所装配模拟电池的Nyquist曲线,该曲线与横坐标的截距被认为是隔膜和电解液的本体电阻(Rb),在已知膜厚度d(PE膜16 μm,P40膜40 μm)和面积S(1.46 cm2)时,可根据公式(δ=d/(RbS))计算隔膜的离子电导率。可以发现,PE膜的本体电阻最大,约为1.66 Ω,P40膜的本体电阻略小,为1.45 Ω。计算可得PE膜的离子电导率较低,仅为0.65 mS/cm,与文献值接近,而P40膜的离子电导率达到1.91 mS/cm。这主要是由于P40膜具有优异的电解液亲和性和电解液吸收能力(吸液率最高),可为离子跨膜传递提供充足的通道,而PE膜的孔径更小、孔隙率更低,故其离子传递阻力最大。图 8(b)为不同隔膜的线性伏安扫描曲线,利用电化学稳定窗口评价隔膜在电池环境下稳定性。可见,与商用PE膜相似,本实验制备的纳米纤维膜P40在较宽的电压范围(2~5 V)内表现出良好的电化学稳定性,即电化学稳定窗口较宽,可满足多种体系锂离子电池对隔膜化学稳定性的要求[18]。

|

图 8 不同隔膜的Nyquist曲线(a)及LSV曲线(b) Fig. 8 Nyquist curves(a) and LSV curves(b) of cells assembled with different separators |

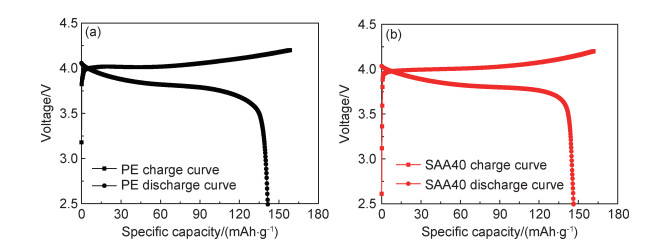

将SAA40与钴酸锂正极组装成CR2032扣式电池,进行电池性能测试。作为对比,将钴酸锂正极、PE膜和石墨负极组装成传统结构的电池进行测试。图 9(a), (b)为电池的首次充放电曲线。可见,两类电池均显示出典型的钴酸锂/石墨电池充放电曲线,充放电状态平稳,放电平台约为3.8 V。SAA40装配电池的首次放电容量为146 mAh/g,首次库仑效率为91.5%,略高于PE膜装配的电池。产生这一差异的原因在于SAA40所装配电池的电解液吸收、保持能力及电池组件的界面融合性优于PE膜装配的传统结构电池。

|

图 9 PE膜(a)和SAA40(b)装配电池的首次充放电性能 Fig. 9 First cycle charge/discharge curves of the cells with PE separator (a) and SAA40 (b) |

图 10(a)为两种电池的倍率容量保持性,即通过比较高倍率下(0.5~32 C)电池的放电容量相对于低倍率(0.5 C)时的保持率来评价电池的大电流放电能力。可见,在各倍率下,SAA40装配电池的放电容量保持率均高于PE膜,且随着电池密度的增大,这一差异更加显著。如1.0 C时SAA40电池的容量保持率为92.5%,PE膜电池为90.7%,当电流密度增至32 C时,二者的容量保持率分别为44.3%和31.7%。产生该区别的原因在于SAA40具有更发达的孔道结构和更优的电解液亲和性,电流密度的增加并未导致电池内部出现严重的欧姆极化,而PE膜装配电池内的欧姆极化相对较严重,限制了电池的放电容量[19]。同时,当电流密度返回0.5 C后,两类电池的放电容量基本能够完全恢复,这说明SAA40的理化稳定性较好,大电流密度并未对其造成明显的不可逆影响。图 10(b)进一步说明SAA40所装配电池的稳定性较好,经历200次循环后,电池仍然具有初始放电容量的98%左右,而PE膜电池的保持率仅为92%。上述电池性能测试结果证实,隔膜-负极一体化单元(SAA)具有的优异电解液亲和性和电极-隔膜界面相容性促进了电池内部离子的高效传递,可有效避免大电流密度下电池内部发生严重的欧姆极化,进而表现出更优的倍率和循环放电容量保持性[20]。

|

图 10 PE膜和SAA40装配电池的倍率容量保持率(a)和循环容量保持率(b) Fig. 10 C-rate (a) and cycling discharge capacity retention (b) of cells with PE separator and SAA40 |

(1) 采用静电纺丝技术在石墨负极表面制备PAN纳米纤维膜,获得隔膜-负极一体化单元SAA,充分利用纳米纤维膜的孔道优势,规避其机械强度差的问题。

(2) 适宜膜层厚度的SAA具有较佳的结构稳定性,在膜层与负极表面间形成了特殊的粒子/纤维杂化结构,可发挥互锁效应,膜层剥离强度达到65 N/m。

(3) 利用PAN膜层的多孔性、表面极性及膜层与电极界面的毛细作用,SAA40显示出优异的电解液性能,如电解液沿SAA40的爬坡能力较商用PE膜提高近8倍。

(4) 膜层材料的高熔点性和膜层与负极界面的互锁作用赋予SAA40良好的力学和热稳定性,如150 ℃/0.5 h热处理后,SAA40表面的膜层未体现出热收缩现象。

(5) 在200次循环充放电测试中,SAA40所装配电池的容量保持率为98%,PE膜为92%。同时,在倍率性能测试中,SAA40电池也表现出较高的容量保持率。

| [1] |

GOODENOUGH J B, PARK K S. The Li-ion rechargeable battery: a perspective[J]. J Am Chem Soc, 2013, 135(4): 1167-1176. DOI:10.1021/ja3091438 |

| [2] |

LEE H, YANILMAZ M, TOPRAKCI O, et al. A review of recent developments in membrane separators for rechargeable lithium-ion batteries[J]. Energy Environ Sci, 2014, 7(12): 3857-3886. DOI:10.1039/C4EE01432D |

| [3] |

XIANG Y Y, LI J S, LEI J H, et al. Advanced separators for lithium-ion and lithium-sulfur batteries: a review of recent progress[J]. ChemSusChem, 2016, 9(21): 3023-3039. DOI:10.1002/cssc.201600943 |

| [4] |

肖伟, 巩亚群, 王红, 等. 锂离子电池隔膜技术进展[J]. 储能科学与技术, 2016, 5(2): 188-196. XIAO W, GONG Y Q, WANG H, et al. Research progress of separators for lithium-ion batteries[J]. Energy Storage Science and Technology, 2016, 5(2): 188-196. DOI:10.3969/j.issn.2095-4239.2016.02.010 |

| [5] |

CAI M, YUAN D, ZHANG X, et al. Lithium ion battery separator with improved performance via side-by-side bicomponent electrospinning of PVDF-HFP/PI followed by 3D thermal crosslinking[J]. J Power Sources, 2020, 461: 228123. DOI:10.1016/j.jpowsour.2020.228123 |

| [6] |

张红涛, 胡昊, 顾波, 等. 聚偏氟乙烯-沸石复合锂电隔膜的制备及性能[J]. 复合材料学报, 2017, 34(3): 625-631. ZHANG H T, HU H, GU B, et al. Preparation and performances of PVDF-zeolite composite separator for lithium-ion batteries[J]. Acta Materiae Compositae Sinica, 2017, 34(3): 625-631. |

| [7] |

PENG L L, ZHU Y, CHEN D H, et al. Two-dimensional materials for beyond-lithium-ion batteries[J]. Adv Energy Mater, 2016, 6(11): 1600025. DOI:10.1002/aenm.201600025 |

| [8] |

DONG G Q, DONG N X, LIU B X, et al. Ultrathin inorganic-nanoshell encapsulation: TiO2 coated polyimide nanofiber membrane enabled by layer-by-layer deposition for advanced and safe high-power LIB separator[J]. J Membr Sci, 2020, 601: 117884. DOI:10.1016/j.memsci.2020.117884 |

| [9] |

JEONG H S, HONG S C, LEE S Y, et al. Effect of microporous structure on thermal shrinkage and electrochemical performance of Al2O3/poly (vinylidene fluoride-hexafluoropropylene) composite separators for lithium-ion batteries[J]. J Membr Sci, 2010, 364(1/2): 177-182. |

| [10] |

ZHU X, JIANG X, AI X P, et al. TiO2 ceramic-grafted polyethylene separators for enhanced thermostability and electrochemical performance of lithium-ion batteries[J]. J Membr Sci, 2016, 504: 97-103. DOI:10.1016/j.memsci.2015.12.059 |

| [11] |

MA Y, HU J P, WANG Z T, et al. Poly(vinylidene fluoride)/SiO2 composite membrane separators for high-performance lithium-ion batteries to provide battery capacity with improved separator properties[J]. J Power Sources, 2020, 451: 227759. DOI:10.1016/j.jpowsour.2020.227759 |

| [12] |

XIAO W, GONG Y Q, WANG H, et al. Preparation and electrochemical performance of ZrO2 nanoparticle embedded nonwoven composite separator for lithium-ion batteries[J]. Ceramics International, 2015, 41(10): 14223-14229. DOI:10.1016/j.ceramint.2015.07.048 |

| [13] |

CHERUVALLY G, KIM J K, CHOI L W, et al. Electrospun polymer membrane activated with room temperature ionic liquid: novel polymer electrolyte for lithium-ion batteries[J]. J Power Sources, 2007, 172: 863-869. DOI:10.1016/j.jpowsour.2007.07.057 |

| [14] |

李可峰, 尹晓燕. 聚苯醚纳米纤维锂电隔膜的制备[J]. 材料工程, 2018, 46(10): 120-126. LI K F, YIN X Y. Polyphenylene oxide-based nanofiber separator prepared by electrospinning method of lithium-ion batteries[J]. Journal of Materials Engineering, 2018, 46(10): 120-126. DOI:10.11868/j.issn.1001-4381.2017.000464 |

| [15] |

龚文正, 周晶晶, 阮诗伦, 等. 静电纺丝与静电喷雾技术共纺制备PPESK/PVDF复合锂电池隔膜[J]. 材料工程, 2018, 46(3): 1-6. GONG W Z, ZHOU J J, RUAN S L, et al. PPESK/PVDF lithium-ion battery composite separators fabricated by combination of electrospinning and electrospraying techniques[J]. Journal of Materials Engineering, 2018, 46(3): 1-6. DOI:10.3969/j.issn.1673-1433.2018.03.001 |

| [16] |

PAN R, SUN R, WANG Z, et al. Sandwich-structured nano/micro fiber-based separators for lithium metal batteries[J]. Nano Energy, 2019, 55: 316-326. DOI:10.1016/j.nanoen.2018.11.005 |

| [17] |

GONG S, JEON H, LEE H, et al. Effects of an integrated separator/electrode assembly on enhanced thermal stability and rate capability of lithium-ion batteries[J]. ACS Appl Mater Interfaces, 2017, 9(21): 17814-17821. DOI:10.1021/acsami.7b00044 |

| [18] |

LI Y F, LI Q H, TAN Z C, et al. A review of electrospun nanofiber-based separators for rechargeable lithium-ion batteries[J]. J Power Sources, 2019, 443: 227262. |

| [19] |

CHOI N S, CHEN Z, FREUNBERGER S A, et al. Challenges facing lithium batteries and electrical double-layer capacitors[J]. Angew Chem Int Ed, 2012, 51(40): 9994-10024. DOI:10.1002/anie.201201429 |

| [20] |

WEN J L, YUAN Z Z, ZHAO Y Y, et al. Porous membranes in secondary battery technologies[J]. Chem Soc Rev, 2017, 46(8): 2199-2236. |

2021, Vol. 49

2021, Vol. 49