文章信息

- 郭洪宝, 洪智亮, 李开元, 梅文斌

- GUO Hong-bao, HONG Zhi-liang, LI Kai-yuan, MEI Wen-bin

- 2D-C/SiC复合材料轴向加载泊松效应

- Poisson effects of 2D-C/SiC composite under axial loading conditions

- 材料工程, 2021, 49(8): 178-183

- Journal of Materials Engineering, 2021, 49(8): 178-183.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001217

-

文章历史

- 收稿日期: 2019-12-30

- 修订日期: 2020-04-27

2. 上海商用飞机发动机工程技术研究中心, 上海 201108

2. Shanghai Engineering Research Center of Commercial Aircraft Engine, Shanghai 201108, China

以2D-C/SiC复合材料为代表的平纹编织陶瓷基复合材料,具有高比强度、比模量,耐高温和热稳定性好等优点,已经被选作替代高温合金材料的新一代高温热结构材料,在航空航天领域逐渐获得了广泛的应用[1-3]。由于上述材料在加载过程中具有特有的细观损伤机制和损伤失效进程,导致其具有不同于其他常规材料的宏观力学行为。全面研究并掌握材料的力学行为及对应的细观损伤失效机制,包括泊松力学行为,是促进并实现其工程实际应用的必备研究基础。

目前关于2D-C/SiC复合材料宏观力学行为和细观损伤失效机制的研究主要集中在材料的加载方向上,例如材料加载方向上拉伸[4-5]、压缩[6-7]、剪切[8-9]等力学行为性能和细观损伤失效机制的研究,对于材料在垂直加载方向上的泊松力学行为研究还不多见。Vanswijgenhoven等[10-11]通过对单向SiC/CAS复合材料轴向拉伸应力-应变行为进行研究发现,加载过程中材料的横向应变数值呈现出先减小再增大的变化趋势,材料表现出显著的阶段性负泊松比力学行为;在考虑了纤维与基体的泊松效应和热残余应力的基础上建立的计算分析模型能够很好地预测实验结果。Habib等[12]在进行单向和0°/90°叠层SiC/CAS复合材料轴向拉伸性能测试过程中发现,两种材料在拉伸损伤加剧过程中均表现出负泊松比力学行为,同时材料的泊松比数值随着疲劳加载次数的增加而发生显著下降。Camus等[13]在对2D-C/SiC复合材料轴向拉压损伤力学行为进行研究时发现,材料在轴向拉伸加载过程中会表现出显著的负泊松比力学行为,并指出基体开裂损伤和热残余应力释放是导致材料出现负泊松比力学行为的主要原因,但是文中并未针对材料的负泊松比力学行为及其对应的细观损伤失效机理展开针对性研究。上述工作虽然通过轴向拉伸加载研究了连续纤维增强陶瓷基复合材料的横向应变行为并且都涉及了材料的负泊松比力学行为,但是大都针对SiC/CAS复合材料,缺乏对2D-C/SiC复合材料泊松力学行为及对应损伤演化机理的针对性研究,此方面研究工作还有待进一步展开和深入。

本工作通过对2D-C/SiC复合材料试件进行轴向单调拉伸、单调压缩和拉伸加卸载实验表征分析了材料纤维束轴向方向上的拉伸和压缩泊松效应,并结合不同加载过程中材料的细观损伤行为,对比分析了轴向损伤演化进程对材料泊松效应的影响。结合试件拉伸断口扫描电镜结果和损伤失效模式分析,揭示了不同加载过程中材料表现出不同泊松效应的细观损伤影响机制。上述工作对补充完善2D-C/SiC复合材料的宏观力学行为和细观损伤机理研究并促进其工程应用具有重要意义。

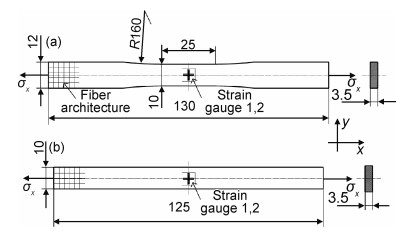

1 试件和实验 1.1 试件本工作所用2D-C/SiC复合材料采用化学气相渗透(CVI)工艺制得。首先通过平纹编织碳纤维布叠层制得材料的纤维预制体,叠放过程中每层纤维布的经向和纬向未加以区分而随机分布。然后利用CVI工艺对纤维预制体依次沉积热解炭界面层和SiC基体;在基体致密化过程中对材料板材进行裁剪加工获得实验用拉伸和压缩试件,最终基体致密化完成后获得的试件材料纤维体积分数和平均密度分别约为40%和2.0 g/cm3。拉伸和压缩试件分别采用狗骨型和直条型,测试均匀段长度均为25 mm,被测矩形截面宽度和厚度分别为10 mm和3.5 mm。图 1给出了拉伸和压缩试件尺寸、材料纤维束方向和应变片粘贴分布示意图,其中x,y方向分别代表加载方向(纵向)和垂直加载方向(横向),σx为施加应力。实验过程中在试件测试均匀段中心位置表面以背靠背的形式粘贴了两枚0°/90°应变花(BE120-4BC)用于与施加载荷同步监测材料x和y方向上的线应变。

|

图 1 试件几何尺寸、纤维束分布方向和应变片粘贴位置 (a)拉伸试件;(b)压缩试件 Fig. 1 Geometric sizes and fiber architecture of specimens and locations of strain gauges (a)tensile specimen; (b)compressive specimen |

单调拉伸、单调压缩和拉伸加卸载实验均在INSTRON 5567电子万能试验机上进行,每组实验所用试件数量分别为5件、5件、3件,实验加载速率均为0.2 mm/min,数据采样频率为2 Hz。实验过程中通过试件表面粘贴的应变花,配合DH3815 N静态应变采集系统,与施加载荷同步对材料x和y方向上的应变数值进行实时采集。

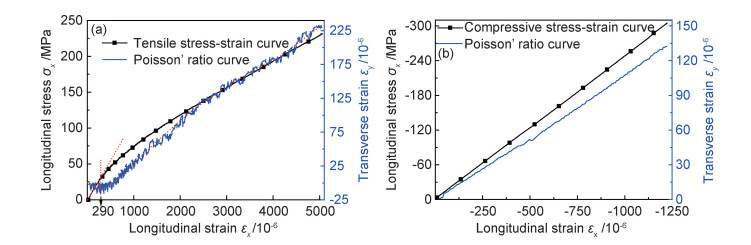

2 泊松比力学行为 2.1 单调加载2D-C/SiC复合材料纵向单调拉伸和单调压缩典型应力-应变曲线和泊松曲线如图 2所示。由图 2(a)可见,在单调拉伸加载过程中,材料内部不断产生的基体开裂、界面脱粘滑移和纤维断裂拔出等拉伸细观损伤机制导致材料的拉伸应力-应变曲线呈现出非线性特征[13];曲线只有在拉伸损伤演化速率还比较缓慢的初始加载阶段(0<εx<290 με)呈现出较短的近似线性段[13]。在上述初始加载阶段内横向应变εy随着纵向应变εx的增大整体呈现出减小的变化规律,材料表现出短暂的正泊松比力学行为;但是后续随着εx的增大,εy也呈现出不断增大的变化规律,直至试件材料发生断裂破坏,材料表现出显著的非线性负泊松比力学行为。由图 2(b)可见,在单调压缩加载过程中,由于材料在压缩载荷作用下的损伤失效主要集中发生在最终破坏时刻,所以在压缩破坏前材料的压缩应力-应变曲线整体呈现为线弹性[14]。在压缩加载过程中横向应变εy随着纵向压缩应变εx的减小呈现出近似线性增大的变化规律,材料呈现出近似线性正泊松比力学行为。

|

图 2 2D-C/SiC复合材料纵向单调加载应力-应变和泊松曲线 (a)单调拉伸;(b)单调压缩 Fig. 2 Longitudinal monotonic loading stress-strain and Poisson curves of 2D-C/SiC composite (a)monotonic tension; (b)monotonic compression |

相比于加载应力-应变曲线,泊松曲线具有明显的小幅纵向抖动,这主要是因为应变采集系统引起的数值波动相比于横向应变εx数值的比值较大,所以上述数值波动在曲线上会表现得更为显著。另外,相比于单调压缩泊松曲线,材料的单调拉伸泊松曲线具有更为显著的纵向抖动特征,这可能是由于材料在单调拉伸和单调压缩加载过程中具有不同的损伤演化行为。

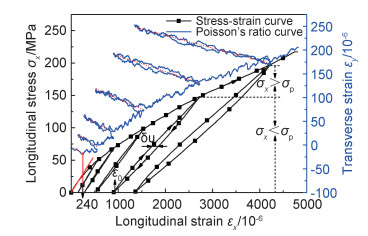

2.2 拉伸加卸载通过拉伸加卸载实验测试获得的材料纵向加卸载典型应力-应变和泊松曲线如图 3所示。由图 3可见,由于受到加卸载过程中材料内部发生的细观损伤能量耗散机制和热残余应力释放机制的影响,材料的拉伸加卸载应力-应变曲线具有明显的迟滞环宽度δu和残余应变ε0特征[15]。在每个加卸载循环中,当施加应力σx小于卸载峰值应力σp时,材料的拉伸损伤进程基本停滞;当σx>σp时,材料的拉伸损伤随着σx的增大而不断加剧和累积直至发生断裂破坏[16]。对于泊松曲线,在初次加载过程中,材料在应力-应变曲线初始近似线性段(0<εx<240 με)仍表现出短暂的正泊松比力学行为,随后(240 με<εx<500 με)则逐渐转变为负泊松比力学行为。在后续的加卸载循环中,当σx<σp时,卸载过程中εy随着εx的减小近似呈线性增大,重加载过程中εy随着εx的增大近似呈线性减小,材料表现出近似线性正泊松比力学行为;当σx>σp时,重加载过程中εy随着εx的增大也不断增大,材料则表现出非线性负泊松力学行为。

|

图 3 2D-C/SiC复合材料纵向拉伸加卸载应力-应变和泊松曲线 Fig. 3 Longitudinal cyclic tensile stress-strain and Poisson's ratio curves of 2D-C/SiC composite |

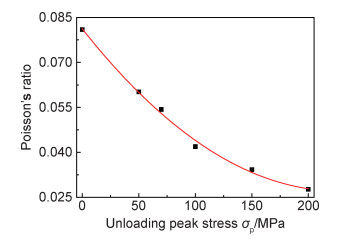

基于上述实验结果可知,轴向加载过程中,2D-C/SiC复合材料只有在拉伸损伤加剧过程中才会表现出显著的负泊松比力学行为;在加载损伤停滞状态下,材料则表现出近似线性正泊松比力学行为。通过计算获得的不同加卸载循环中“σx>σp”阶段对应的材料泊松比数值(图 3中红色虚线段斜率)随卸载峰值应力σp的数值变化曲线如图 4所示。由拉伸加卸载过程中材料内部的拉伸损伤程度与σp数值呈单调正相关对应关系可知[15],2D-C/SiC复合材料的泊松比数值随着材料拉伸损伤程度的增加而不断减小,即材料的泊松效应不断减弱。

|

图 4 2D-C/SiC复合材料泊松比随卸载峰值应力的数值变化规律 Fig. 4 Variation of Poisson' ratio with unloading peak stress σp for 2D-C/SiC composite |

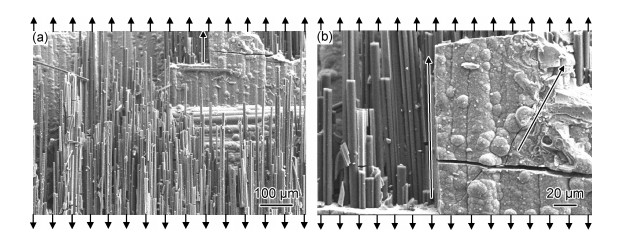

为了进一步分析验证轴向加载过程中造成2D-C/SiC复合材料表现出上述泊松比力学行为的细观损伤作用机制,利用扫描电镜观察得到的拉伸试件材料断口照片如图 5所示,图片四周的平行箭头表示为施加应力σx的加载方向。观察发现,在纵向拉伸载荷作用下,材料内部的拉伸损伤机制除了基体横向开裂以及纵向纤维界面脱粘、滑移、拔出和拉伸断裂之外,还包括基体的纵向开裂损伤。同时,拉伸断口上纵向纤维束和基体横向开裂位置参差不齐的分布特征也说明了损伤过程中基体纵向开裂损伤的存在,另外纵向纤维的界面脱粘损伤也属于纵向开裂损伤。

|

图 5 拉伸试件断口扫描电镜照片 (a)低倍;(b)高倍 Fig. 5 SEM images of the fractured surfaces on tensile specimens (a)low magnification; (b)high magnification |

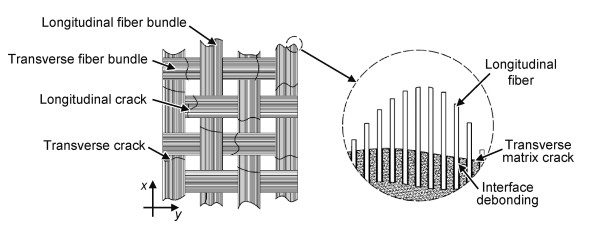

基于2D-C/SiC复合材料在纵向拉伸载荷作用下的损伤失效力学行为绘制的损伤失效机理示意图如图 6所示。拉伸损伤加剧过程中,材料内部的横向和纵向裂纹随着损伤程度的增加而不断产生,受材料内部热残余应力释放的影响,上述裂纹产生后将会保持“张开”状态,并在垂直裂纹走向方向上引起整体材料的膨胀变形。纵向裂纹的不断出现将会导致材料持续产生横向膨胀变形,当上述膨胀变形大于并掩盖纵向拉伸载荷引起的横向弹性收缩变形时,则会有εy随着εx的增大也不断增大,材料即表现出负泊松比力学行为。另外,横向裂纹的不断产生逐渐降低了基体材料沿纵向的连续性,降低了裂纹附近基体材料的纵向拉伸应力水平(转移至桥连纤维承担)和由泊松效应引起的横向弹性收缩变形,进而促使材料整体的泊松效应随着损伤程度的增加而不断减弱[10]。此外,由于拉伸加载过程中材料内部开裂损伤速率的间歇性变化[17]导致的材料整体变形速率的短时变化,以及上述横向膨胀变形和横向弹性收缩变形间的相互叠加抵消作用,可能是造成材料纵向拉伸泊松曲线相比于纵向压缩泊松曲线具有更显著抖动特征的主要原因。

|

图 6 2D-C/SiC复合材料纵向拉伸损伤失效机理示意图 Fig. 6 Schematic diagram for longitudinal tensile damage mechanisms of 2D-C/SiC composite |

综上所述,轴向加载过程中2D-C/SiC复合材料的泊松效应主要是由材料纵向开裂损伤和热残余应力释放造成的材料横向膨胀变形和纵向拉伸载荷引起的横向弹性收缩变形的共同影响来控制;拉伸损伤加剧过程中当上述横向膨胀变形大于并掩盖上述横向弹性收缩变形时,材料即表现出负泊松力学行为。在拉伸损伤进程停滞状态下,材料的横向应变主要由纵向拉伸载荷引起的横向弹性收缩变形控制,所以材料表现出近似线性正泊松比力学行为。在拉伸加载初始阶段,由于材料的拉伸损伤速率较低,此阶段内纵向开裂损伤造成的材料横向膨胀变形较小并且不能掩盖纵向拉伸载荷引起的横向弹性收缩变形,所以材料表现出短暂的正泊松比力学行为;后续随着拉伸损伤速率的增加材料则逐渐表现为显著的负泊松比力学行为。纵向压缩加载过程中,由于材料内部几乎没有显著损伤的发生,所以材料的横向应变主要由纵向压缩载荷引起的横向弹性膨胀变形所控制,材料表现为近似线性正泊松比力学行为。分析可知,2D-C/SiC复合材料在拉伸损伤加剧过程中如果更容易产生纵向开裂损伤并且横向热残余应力水平越高,其发生负泊松比力学行为的概率越高并且程度越显著。

4 结论(1) 在纤维束轴向拉压加载过程中,2D-C/SiC复合材料在拉伸损伤加剧过程中会表现出显著的负泊松比力学行为;但是在加载损伤停滞状态下,材料则表现出近似线性正泊松比力学行为。拉伸损伤加剧过程中材料内部越容易产生纵向开裂损伤并且横向热残余应力水平越高,其产生显著负泊松比力学行为的概率越高。

(2) 2D-C/SiC复合材料在纤维束轴向方向上的拉伸泊松效应主要是由材料纵向开裂损伤和热残余应力释放造成的材料横向膨胀变形和纵向拉伸载荷引起的横向弹性收缩变形共同控制,压缩泊松效应主要由纵向压缩载荷引起的材料横向弹性膨胀变形所控制。

(3) 拉伸损伤加剧过程中,材料内部不断产生的横向裂纹导致的基体材料纵向连续性的降低以及裂纹附近基体材料纵向拉伸应力水平和横向弹性收缩变形的减小,是导致2D-C/SiC复合材料加载泊松效应随损伤程度增加而不断减弱的主要影响机制。

| [1] |

李刚. 二维编织Cf/SiC复合材料力学性能的试验研究[D]. 西安: 西北工业大学, 2007. LI G. Experimental study on mechanical property of 2-D woven C/SiC ceramic matrix composites[D]. Xi'an: Northwestern Polytechnical University, 2007. |

| [2] |

肖鹏, 徐永东, 张立同. 高温陶瓷基复合材料制备工艺的研究[J]. 材料工程, 2002(2): 41-44. XIAO P, XU Y D, ZHANG L T. Study of processing of high temperature ceramic matrix composites[J]. Journal of Materials Engineering, 2002(2): 41-44. |

| [3] |

卢国锋, 乔生儒, 徐艳. 连续纤维增强陶瓷基复合材料界面层研究进展[J]. 材料工程, 2014(11): 107-112. LU G F, QIAO S R, XU Y. Progress in research on interface layer of continuous fiber reinforced ceramic matrix composites[J]. Journal of Materials Engineering, 2014(11): 107-112. DOI:10.11868/j.issn.1001-4381.2014.11.019 |

| [4] |

王波, 吴亚波, 郭洪宝, 等. 2D-C/SiC复合材料偏轴拉伸力学行为研究[J]. 材料工程, 2014(7): 91-96. WANG B, WU Y B, GUO H B, et al. Investigation on off-axis tensile mechanical behaviors of 2D-C/SiC composites[J]. Journal of Materials Engineering, 2014(7): 91-96. |

| [5] |

杨成鹏, 矫桂琼, 王波. 2D-C/SiC复合材料的单轴拉伸力学行为及其强度[J]. 力学学报, 2011, 43(2): 330-337. YANG C P, JIAO G Q, WANG B. Uniaxial tensile stress-strain behavior and strength of plain woven C/SiC composite[J]. Chinese Journal of Theoretical and Applied Mechanics, 2011, 43(2): 330-337. |

| [6] |

SUO T, FAN X L, HU G L. Compressive behavior of C/SiC composites over a wide range of strain rates and temperatures[J]. Carbon, 2013, 62: 481-492. DOI:10.1016/j.carbon.2013.06.044 |

| [7] |

牛学宝, 张程煜, 乔生儒, 等. 2D-C/SiC复合材料在空气中的高温压缩强度研究[J]. 航空材料学报, 2011, 31(6): 92-95. NIU X B, ZHANG C Y, QIAO S R, et al. Compressive strength of 2D-C/SiC composite at high temperature in air[J]. Journal of Aeronautical Materials, 2011, 31(6): 92-95. |

| [8] |

YAN K F, ZHANG C Y, QIAO S R, et al. Failure and strength of 2D-C/SiC composite under in-plane shear loading at elevated temperatures[J]. Materials & Design, 2011, 32(6): 3504-3508. |

| [9] |

王波, 吴亚波, 黄喜鹏, 等. 2D-C/SiC复合材料面内剪切性能统计及强度B基准值[J]. 材料工程, 2019, 47(1): 131-138. WANG B, WU Y B, HUANG X P, et al. In-plane shear performance statistics of 2D-C/SiC composites and its B-basis value of strength[J]. Journal of Materials Engineering, 2019, 47(1): 131-138. |

| [10] |

VANSWIJGENHOVEN E, BIEST O V. A model for the transverse strain response of unidirectional ceramic matrix composites during tensile testing[J]. Materials Science and Engineering: A, 1998, 250(2): 222-230. DOI:10.1016/S0921-5093(98)00595-4 |

| [11] |

VANSWIJGENHOVEN E, BIEST O V. The relationship between longitudinal stress and transverse strain during tensile testing of unidirectional fiber toughened ceramic matrix composites[J]. Acta Materialia, 1997, 45(8): 3349-3362. DOI:10.1016/S1359-6454(97)00006-2 |

| [12] |

HABIB F A, TAYLOR R A J, COOKE R G, et al. Fatigue damage in SiC/CAS composites[J]. Composites, 1993, 24(2): 157-165. DOI:10.1016/0010-4361(93)90012-W |

| [13] |

CAMUS G, GUILLAUMAT L, BASTE S. Development of damage in a 2D woven C/SiC composite under mechanical loading: Ⅰ mechanical characterization[J]. Composites Science and Technology, 1996, 56(12): 1363-1372. DOI:10.1016/S0266-3538(96)00094-2 |

| [14] |

WEIGEL N, KRÖPLIN B, DRINKLER D. Micromechanical modeling of damage and failure mechanisms in C/C-SiC[J]. Computational Materials Science, 1996, 16(1/4): 120-132. |

| [15] |

WANG Y Q, ZHANG L T, CHENG L F, et al. Characterization of tensile behavior of a two-dimensional woven carbon/silicon carbide composite fabricated by chemical vapor infiltration[J]. Materials Science and Engineering: A, 2008, 497(1/2): 295-300. |

| [16] |

李俊. 二维C/SiC复合材料非线性本构关系研究[D]. 西安: 西北工业大学, 2014. LI J. Research on the nonlinear constitutive relationship of 2D C/SiC composites[D]. Xi'an: Northwestern Polytechnical University, 2014. |

| [17] |

TAKEDA N, KIRIYAMA M. Matrix crack evolution in SiC fiber/glass matrix cross-ply laminates[J]. Composites: Part A, 1999, 30(4): 593-597. DOI:10.1016/S1359-835X(98)00155-9 |

2021, Vol. 49

2021, Vol. 49