文章信息

- 王伟东, 李奇, 赵雪松, 张阁昊

- WANG Wei-dong, LI Qi, ZHAO Xue-song, ZHANG Ge-hao

- 热氧老化对木橡塑三元复合材料力学性能及耐热性能的影响

- Effect of heat oxygen aging on mechanical properties and heat resistance of wood rubber plastic ternary composites

- 材料工程, 2021, 49(8): 139-144

- Journal of Materials Engineering, 2021, 49(8): 139-144.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000366

-

文章历史

- 收稿日期: 2020-04-23

- 修订日期: 2020-07-27

2. 内蒙古自治区沙生灌木纤维化及能源化重点实验室, 呼和浩特 010018;

3. 内蒙古农业大学 机电工程学院, 呼和浩特 010018

2. Inner Mongolia Key Laboratory of Desert Shrub Fibrosis and Energy Proceeding, Huhhot 010018, China;

3. College of Mechanical and Electrical Engineering, Inner Mongolia Agricultural University, Huhhot 010018, China

木塑复合材料(wood plastic composites,WPC)主要是以木竹纤维或其他植物纤维作为增强或填充材料,高分子材料聚乙烯(PE)、聚丙烯(PP)或聚氯乙烯(PVC)等作为基体材料与其他不同类型的添加剂相混合,然后经适当的成型方法获得的一种复合材料[1-2],目前该材料已经在园林景观、室内地板及物流包装等领域得到了推广应用[3]。近年来我国汽车工业迅猛发展,每年产生的废旧轮胎数量巨大,由废旧轮胎带来的环境污染问题也日渐突出,这已引起大众的普遍关注。利用再生高密度聚乙烯(PE-HD)、沙柳木粉和废旧轮胎粉制备木橡塑三元复合材料(wood rubber plastic composites,WRPC),一方面可缓解废旧橡塑材料造成的环境污染问题,另一方面也可改良和调控复合材料性能,具有较好的社会经济效益和发展前途。

WRPC组分中含有高分子材料,持续的干热有氧环境将会使高分子材料塑料和橡胶发生氧化降解,导致塑料和橡胶的分子链发生断裂,进而产生力学损失影响复合材料性能,严重时将会使复合材料失去使用价值,这在很大程度上都会制约和限制WRPC的实际应用。近年来国内外一些研究学者和科研人员针对WPC的老化性能进行了研究报道,但有关WRPC及其老化性能的研究则鲜有报导,研究尚处于起步阶段。李伏雨等[4]研究发现热氧老化可显著降低WPC的力学性能与动态热力学性能,老化后WPC表面有裂纹和孔洞的缺陷产生。曹岩等[5]研究发现老化可使WPC的材色发生改变,拉伸强度受老化的影响更为显著,持续的户外老化环境更能加快WPC的氧化降解反应速度。Kallakas等[6]研究紫外线辐射对WPC老化性能的影响时发现,紫外线辐射可明显降低WPC的弯曲强度和弯曲模量,使WPC的材色变浅,在加速风化循环之后,WPC的表面同样会出现裂缝和空隙的表面缺陷。Moreno等[7]研究光化学老化对WPC性能的影响时发现,伴随着光化学老化反应的进行,WPC发生了氧化反应,光化学老化降低了WPC的物理机械性能。本研究利用再生高密度聚乙烯(PE-HD)、沙柳木粉和废旧轮胎粉,通过模压成型制备WRPC,考察热氧老化时间对WRPC力学性能和耐热性能的影响,分析其老化机理,为后期该复合材料耐老化性能的优化研究奠定理论基础,使其能够更好地发挥其性能,延长其使用年限,这对于WRPC的实际应用具有一定的指导意义。

1 实验材料与方法 1.1 实验材料与试剂再生PE-HD,熔体质量流动速率(melt mass flow rate,MFR)为1.47 g/10 min(190 ℃,2.16 kg),慈溪市永泽塑料制品厂;沙柳木粉,粒径0.3~0.45 mm,内蒙古鄂尔多斯市曼赖乡;废旧轮胎粉,粒径0.154~0.20 mm,河北省灵寿县燕西矿产品加工厂;偶联剂KH550,南京创世化工助剂有限公司;偶联剂Si69,东莞市绿伟塑胶制品有限公司;乙醇(95%),天津市光复科技发展有限公司;冰乙酸,分析纯,天津市富宇化工有限公司;硬脂酸1842,如皋市双马化工有限公司。

1.2 WRPC的制备工艺WRPC的设计密度为1 g/cm3,具体配方如下:再生PE-HD、沙柳木粉和废旧轮胎粉的总质量等于WRPC总量,木塑的质量配比为1∶1,废旧轮胎粉和硬脂酸分别添加WRPC总量的8%(质量分数,下同)和0.6%,KH550和Si69分别添加WRPC总量的3%和0.4%。

分别将乙醇稀释水解过的KH550和Si69均匀地分散在沙柳木粉和废旧轮胎粉表面进行改性处理;将双辊混炼机的高、低温辊筒温度分别升至180 ℃和170 ℃,在双辊混炼机上依次添加再生PE-HD,硬脂酸及改性后的废旧轮胎粉和沙柳木粉进行均匀混炼,然后将混炼完成的物料铺装到模具内腔中,置于不同实验压机下压制成型得到板材(WRPC)。热压工艺参数为:温度185 ℃、压力7 MPa、时间7 min;冷压工艺参数为:压力7 MPa、时间10 min;模具内腔尺寸大小为:150 mm×150 mm×4 mm。利用万能制样机将WRPC加工成标准试件后进行热氧老化实验。

1.3 热氧老化实验方法参照GB/T 7141-2008《塑料热老化实验方法》进行热氧老化实验,热氧老化实验箱类型选择方法B,热氧老化温度和时间分别设定为90 ℃和0~100 h。

1.4 性能测试与结构表征静曲强度和弹性模量根据GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》进行测定,测定方法为三点弯曲法,两支座间的中心跨距为100 mm,实验加载速率为20 mm/min,被测试件尺寸为130 mm×50 mm×4 mm,实验测试仪器为WDW-20A型万能力学试验机;拉伸强度根据GB/T 1040.2-2006《塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件》进行测定,试件类型为1A型,标距为50 mm,实验加载速率为10 mm/min,被测试件尺寸为150 mm×10 mm×4 mm,实验测试仪器为AG-IC型岛津力学试验机;冲击强度根据GB/T 1043.1-2008《塑料简支梁冲击性能的测定第1部分:非仪器化冲击试验》进行测定,试件类型为A型单缺口,缺口底部半径为0.25 mm,跨距为62 mm,冲击方向为侧向冲击,被测试件尺寸为80 mm×10 mm×4 mm,实验测试仪器为ZBC 7151-B型摆锤式冲击试验机。

采用三点弯曲夹具,Multi-Frequency-Strain模式测定储能模量和损耗模量,实验测试仪器为Q800型动态力学分析仪,实验测试温度范围为室温~150 ℃,程序升温速率采用5 ℃/min,振幅和振动频率分别设定为25 μm和1 Hz,泊松比设定为0.44,被测试件尺寸为60 mm×15 mm×4 mm。

维卡软化温度根据GB/T 1633-2000《热塑性塑料维卡软化温度(VST)的测定》进行测定,测定方法为B50法,针入深度为1 mm,负重载荷为50 N,被测试件尺寸为10 mm×10 mm×4 mm;热变形温度根据GB/T 1634.2-2004《塑料负荷变形温度的测定第2部分:塑料、硬橡胶和长纤维增强复合材料》进行测定,测定方法为B法,标准挠度为0.34 mm,负重载荷为0.75 N,被测试件尺寸为80 mm×10 mm×4 mm;维卡软化温度和热变形温度的测试仪器为HDT/V-12型热变形、维卡软化点温度测定仪,硅油作为传热介质,升温速率为50 ℃/h。

利用TENSOR 27型傅里叶变换红外光谱仪测定官能团,仪器扫描范围和分辨率分别为4000~400 cm-1和4 cm-1,扫描次数为32次。

利用S4800型扫描电子显微镜观察表面微观形貌,加速电压为20 kV,被测试件尺寸为5 mm×5 mm×4 mm。

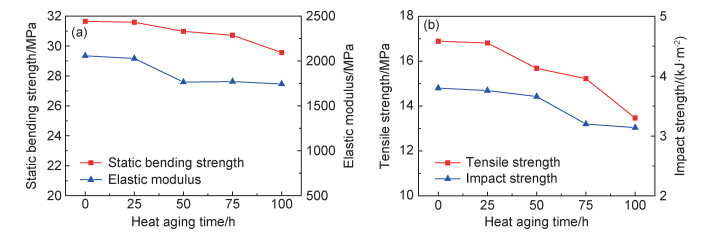

2 结果与分析 2.1 热氧老化过程中WRPC的力学性能热氧老化过程中WRPC的力学性能变化趋势如图 1所示。可以看出,WRPC的力学性能随老化时间的延长均呈现出下降趋势。老化100 h后,静曲强度、弹性模量、拉伸强度和冲击强度分别为29.56,1744,13.47 MPa和3.14 kJ·m-2,与老化前的各项力学性能相比,保持率分别为93.40%, 84.74%, 79.75%和82.63%。热氧老化造成了WRPC力学性能的降低,这是由于WRPC内部的PE-HD和废旧橡胶在干热和有氧的环境下会逐渐发生氧化降解反应,导致二者的分子链发生断裂或与其他链段产生部分交联作用,破坏了二者的自身结构[8]。PE-HD和废旧橡胶在复合体系中主要起到基体连接和部分填充的作用,老化削弱了二者对木纤维的包覆连接作用,影响了复合材料的界面结合;同时,WRPC中的木纤维和废旧橡胶可能由于长时间的老化作用导致二者受热变形不一而在体系内部产生应力集中,这些应力不容易被释放而被存留下来,成为微小裂纹和孔洞的发源地,增加了WRPC的内部缺陷,使WRPC内部应力的传递效率下降,在较大的载荷作用下WRPC更容易发生断裂,两方面的共同作用导致WRPC力学性能的降低,并且老化时间越长,上述影响作用会愈为显著。这一实验结果从红外光谱和微观形貌分析中也能得到证实。

|

图 1 热氧老化过程中WRPC的力学性能 (a)静曲强度和弹性模量;(b)拉伸强度和冲击强度 Fig. 1 Mechanical properties of WRPC during heat oxygen aging (a)static bending strength and elastic modulus; (b)tensile strength and impact strength |

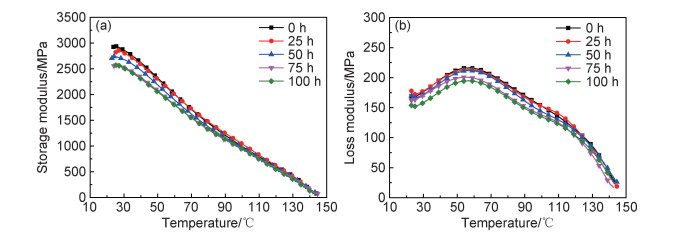

热氧老化过程中WRPC的动态力学性能变化趋势如图 2所示,损耗模量曲线特征值如表 1所示。由图 2(a)可以看出,当温度为30 ℃,老化100 h时的储能模量大小为2499 MPa,与老化前的储能模量相比,保持率为84.34%。热氧老化降低了WRPC的储能模量,这是由于再生PE-HD和废旧橡胶在老化过程中均会发生氧化降解,造成二者的分子链发生断裂或与其他链段产生部分交联作用,破坏了二者原有的分子结构;此外,废旧橡塑的自身结构中存在一些易老化的缺陷,长时间的热氧老化会引起材料内部交联密度的下降[9],使WRPC的界面产生脱粘,导致WRPC在较小的应力作用下就能够获得较大的应变[10],从而使储能模量下降,材料刚性降低。

|

图 2 热氧老化过程中WRPC的动态力学性能 (a)储能模量;(b)损耗模量 Fig. 2 Dynamic mechanical properties of WRPC during heat oxygen aging (a)storage modulus; (b)loss modulus |

| Heat oxygen aging time/h | Maximum internal friction/MPa | Internal friction peak temperature/℃ |

| 0 | 217.58 | 57.94 |

| 25 | 214.05 | 57.68 |

| 50 | 212.02 | 57.36 |

| 75 | 200.53 | 57.09 |

| 100 | 194.03 | 56.07 |

通过表 1和图 2(b)可以看出,损耗模量随老化时间的延长呈下降趋势,损耗模量曲线上的内耗峰温度向低温方向小幅偏移,但不显著。老化100 h时的最大内耗为194.03 MPa,与老化前的最大内耗217.58 MPa相比,保持率为89.18%。这主要是因为老化过程中PE-HD和废旧橡胶的分子链均会发生氧化降解反应,导致二者的分子链断裂,分子量降低,材料内部的摩擦减小[11],由内摩擦产生的热损耗随之降低,从而使WRPC损耗模量下降,阻尼性能降低。

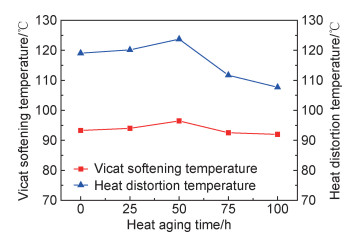

2.3 热氧老化过程中WRPC的耐热性能热氧老化过程中WRPC的耐热性能变化趋势如图 3所示。可以看出,维卡软化温度和热变形温度先上升后下降,老化50 h时维卡软化温度和热变形温度较高,为96.47 ℃和123.73 ℃,此时WRPC的耐热性能较好。产生这一现象的原因是热氧老化会使WRPC组分中的PE-HD发生氧化降解,导致其分子链发生断裂或与其他分子链段产生交联作用而使PE-HD分子变硬变脆,使其刚性得到提高;同时,在热和氧的条件下,废旧橡胶内部的残留物质可能会使橡胶相邻分子之间发生重排而产生交联作用[12],导致其硬度提高。随老化反应的不断进行,PE-HD和废旧橡胶分子与其他分子链段间的交联作用增强,分子链刚性增大[13],在恒定外力载荷作用下,WRPC不易发生变形,从而使维卡软化温度和热变形温度上升;当老化反应进行到一定程度时,PE-HD和废旧橡胶分子链的断裂程度加剧,分子链段间的交联作用随之减弱,削弱了二者对木纤维的包覆作用,导致WRPC内部缺陷增多,热和氧则会通过缺陷进入材料内部而加速其老化,破坏了材料内部的稳定结构,使WRPC抵抗外力变形的能力减弱,耐热性能降低,导致维卡软化温度和热变形温度下降。

|

图 3 热氧老化过程中WRPC的耐热性能 Fig. 3 Heat resistance of WRPC during heat oxygen aging |

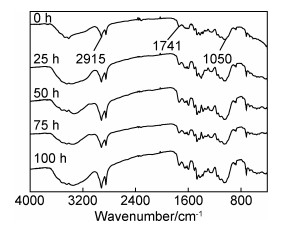

热氧老化过程中WRPC的红外光谱如图 4所示。可以看出,红外光谱图中的特征峰位置在老化过程中无显著性变化,仅有1741 cm-1和1050 cm-1的特征峰强度有所增强。图 4红外光谱图中,2915 cm-1为—CH2—中C—H的反对称伸缩振动吸收峰,因其在老化过程中的变化较小,故被用作参考峰;1741 cm-1为C=O伸缩振动吸收峰,1050 cm-1为C—O伸缩振动吸收峰。C=O和C—O的特征峰强度变强,说明热氧老化过程中WRPC发生了自由基链式自催化氧化反应[14-15]。

|

图 4 热氧老化过程中WRPC的红外光谱 Fig. 4 Infrared spectra of WRPC during heat oxygen aging |

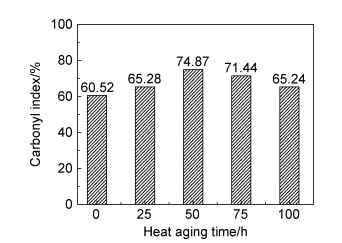

为了更加清晰直观地分析官能团变化,利用公式计算WRPC的羰基指数,计算公式[16]详见式(1),计算结果如图 5所示。式(1)中的I代表特征吸收峰的强度。

|

(1) |

|

图 5 热氧老化过程中WRPC的羰基指数 Fig. 5 Carbonyl index of WRPC during heat oxygen aging |

由图 5可以看出,羰基指数先上升后下降,这主要是因为在热和氧的作用下,PE-HD分子发生了取代反应产生了某些新的自由基[17],加快了PE-HD分子的氧化降解速度。相关研究已表明,老化过程中PE-HD分子链生成羰基的数量与分子链断裂的数量是呈现正相关性的[18],随老化时间延长,PE-HD分子链老化断裂的数量增加。同时,老化过程中废旧橡胶分子也会产生某些具有醛酮结构的化合物[19]。此外在复合体系中,再生PE-HD和废旧橡胶分子的氧化降解会降低其对木纤维的包覆作用,这就可能会使体系中的木纤维更多地暴露在复合材料表面,导致木纤维中羟基和羰基等含氧基团的含量增加。以上分析可使WRPC的羰基指数呈现小幅上升。当老化时间超过50 h时,羰基指数呈现略微下降,这很有可能是因为老化时间足够长时,PE-HD和废旧橡胶分子链断裂产生的活性自由基之间会彼此交联,使复合体系中C=O和C—O等一些含氧基团的数量减少,从而导致羰基指数下降。

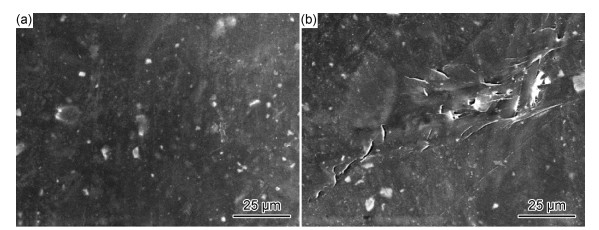

2.5 热氧老化过程中的微观形貌分析热氧老化过程中WRPC的SEM图像如图 6所示。由图 6(a)可以看出,老化前WRPC表面光滑平整,树脂基体能够将橡胶颗粒和木纤维紧紧包裹住,表面无裂纹和孔洞的缺陷出现。由图 6(b)可以看出,老化100 h后,WRPC的表面遭到破坏,出现了裂纹和孔洞的表面缺陷,很难再看到完整的光滑表面,而裂纹和孔洞会导致WRPC内部应力的传递效率下降,在材料内部容易产生应力集中,增加了材料的内部缺陷;与此同时,裂纹和孔洞的产生也为热和氧进入WRPC内部提供了可行路径,加快了复合材料的氧化降解速度,从而造成了WRPC的力学性能及耐热性能降低。

|

图 6 热氧老化过程中WRPC的SEM图像 (a)0 h;(b)100 h Fig. 6 SEM images of WRPC during heat oxygen aging (a)0 h; (b)100 h |

(1) 热氧老化温度为90 ℃,老化时间为0~100 h时,WRPC的力学性能随老化时间的延长均呈现下降趋势。老化100 h后,静曲强度、弹性模量、拉伸强度和冲击强度的保持率分别为93.40%, 84.74%, 79.75%和82.63%;储能模量和损耗模量的保持率分别为84.34%和89.18%,内耗峰温度向低温方向小幅移动,WRPC刚性和阻尼性能降低;维卡软化温度和热变形温度先上升后下降,WRPC抵抗外力变形的能力减弱。

(2) 热氧老化过程中,WRPC发生了自由基链式自催化氧化反应,羰基指数先上升后下降;老化后WRPC表面出现了裂纹和孔洞,内部缺陷增多,造成了WRPC力学性能及耐热性能的降低。

| [1] |

张求慧, 张晶, 刘婧. 我国发泡木塑复合材料的研究现状及趋势[J]. 材料导报, 2014, 28(5): 85-88. ZHANG Q H, ZHANG J, LIU J. Domestic research progress on foamed wood plastic composite materials[J]. Materials Reports, 2014, 28(5): 85-88. |

| [2] |

朱晓冬, 王梦蝶, 黄金鑫, 等. 木塑复合材料吸声性能的研究[J]. 林业工程学报, 2017, 2(3): 10-15. ZHU X D, WANG M D, HUANG J X, et al. Research progress of sound absorption properties of wood plastic composites[J]. Journal of Forestry Engineering, 2017, 2(3): 10-15. |

| [3] |

MARKARIA N, JENNIFE R. Wood plastic composites: current trends in materials and processing[J]. Plastics Additives and Compounding, 2005, 7(5): 20-26. DOI:10.1016/S1464-391X(05)70453-0 |

| [4] |

李伏雨, 魏丽, 李奇, 等. 沙柳木粉对木塑复合材料老化性能的影响[J]. 塑料, 2018, 47(6): 48-52. LI F Y, WEI L, LI Q, et al. Impact of salix wood flour on aging properties of wood plastic composite[J]. Plastics, 2018, 47(6): 48-52. |

| [5] |

曹岩, 徐海龙, 郝建秀, 等. 杉木、马尾松木粉增强高密度聚乙烯复合材料的老化性能[J]. 东北林业大学学报, 2018, 46(10): 78-81. CAO Y, XU H L, HAO J X, et al. Aging properties of HDPE composites reinforced by cunninghamia lanceolate and pinus massoniana wood[J]. Journal of Northeast Forestry University, 2018, 46(10): 78-81. DOI:10.3969/j.issn.1000-5382.2018.10.015 |

| [6] |

KALLAKAS H, POLTIMAEE T, SUELD T M, et al. The influence of accelerated weathering on the mechanical and physical properties of wood-plastic composites[C]//Laulasmaa: Baltic Polymer Symposium 2014, 2015, 64(1): 94-104.

|

| [7] |

MERENO D D P, HIRAYAMA D, SARON C. Accelerated aging of pine wood waste/recycled LDPE composite[J]. Polymer Degradation and Stability, 2018, 149: 39-44. DOI:10.1016/j.polymdegradstab.2018.01.014 |

| [8] |

李宗胜. 高分子材料老化机理及防治方法探讨[J]. 科技创新与应用, 2019(16): 121-122. LI Z S. Discussion on the aging mechanism and prevention methods of polymer materials[J]. Technology Innovation and Application, 2019(16): 121-122. |

| [9] |

马少华, 费昺强, 许良, 等. 热氧老化对碳纤维双马树脂基复合材料性能的影响[J]. 材料工程, 2017, 45(12): 50-57. MA S H, FEI B Q, XU L, et al. Influence of thermal-oxidative aging on property of carbon fiber bismaleimide resin composites[J]. Journal of Materials Engineering, 2017, 45(12): 50-57. DOI:10.11868/j.issn.1001-4381.2016.000981 |

| [10] |

张艳萍, 熊金平, 左禹. 碳纤维/环氧树脂复合材料的热氧老化机理[J]. 北京化工大学学报, 2007, 34(5): 523-526. ZHANG Y P, XIONG J P, ZUO Y. Thermo-oxidative aging mechanisms of carbon fiber/epoxy resin compound materials[J]. Journal of Beijing University of Chemical Technology, 2007, 34(5): 523-526. DOI:10.3969/j.issn.1671-4628.2007.05.017 |

| [11] |

宋海硕, 王蒙, 鲁学峰, 等. 热氧老化对长玻纤增强尼龙10T复合材料静动态力学性能的影响[J]. 复合材料学报, 2016, 33(10): 2158-2165. SONG H S, WANG M, LU X F, et al. Effects of aging on static and dynamic mechanical properties of long glass fiber reinforced nylon 10T composites[J]. Acta Materiae Composites Sinica, 2016, 33(10): 2158-2165. |

| [12] |

张录平, 付建农, 庞明磊, 等. 热氧老化对特种氟橡胶交联结构及力学性能的影响[J]. 弹性体, 2010, 20(4): 25-30. ZHANG L P, FU J N, PANG M L, et al. The influence of thermal-oxidative aging on crosslink structure and mechanical properties of special fluoroelastomer[J]. China Elastomerics, 2010, 20(4): 25-30. DOI:10.3969/j.issn.1005-3174.2010.04.007 |

| [13] |

李均强. PVC基木塑复合材料结构与性能的研究[D]. 广州: 华南理工大学, 2011. LI J Q. A study on the structure and properties of poly(vinly chloride)/wood powder composites[D]. Guangzhou: South China University of Technology, 2011. |

| [14] |

刘景军, 李效玉. 高分子材料的环境行为与老化机理研究进展[J]. 高分子通报, 2005(4): 62-69. LIU J J, LI X Y. Progress in study of polymer degradation behaviors and mechanisms in various environment conditions[J]. Polymer Bulletin, 2005(4): 62-69. |

| [15] |

刘丽园. 两种胺类防老剂对天然橡胶热氧老化防护机理的实验与分子模拟研究[D]. 北京: 北京化工大学, 2018. LIU L Y. Study on the anti-oxidative mechanisms of two amine antioxidants in natural rubber by experiments and molecular simulations[D]. Beijing: Beijing University of Chemical Technology, 2018. |

| [16] |

STARK N M, MATUANA L M, CLEMONS C M. Effect of processing method on surface and weathering characteristics of wood-flour/HDPE composites[J]. Journal of Applied Polymer Science, 2004, 93(3): 1021-1030. DOI:10.1002/app.20529 |

| [17] |

王伟宏, 王晶晶, 黄海兵, 等. 纤维粒径对木塑复合材料抗老化性能的影响[J]. 高分子材料科学与工程, 2014, 30(5): 92-97. WANG W H, WANG J J, HUANG H B, et al. Effect of wood fiber size on properties of wood fiber/HDPE composites after aging[J]. Ploymer Materials Science & Engineering, 2014, 30(5): 92-97. |

| [18] |

STARK N M, MATUANA L M. Surface chemistry changes of weathered HDPE/wood flour composites studied by XPS and FTIR spectroscopy[J]. Polymer Degradation and Stability, 2004, 86(1): 1-9. DOI:10.1016/j.polymdegradstab.2003.11.002 |

| [19] |

陆涛. 橡胶热氧老化机理及硅橡胶改性三元乙丙橡胶耐热氧老化性能研究[D]. 北京: 北京化工大学, 2016. LU T. Study on thermal oxidative aging mechanism of rubber and silicon rubber modified thermal oxidative aging performance of EPDM[D]. Beijing: Beijing University of Chemical Technology, 2016. |

2021, Vol. 49

2021, Vol. 49