文章信息

- 高朝卿, 王晨, 陈胤伯, 尚胜艳, 陈菲, 马海涛, 王云鹏

- GAO Zhao-qing, WANG Chen, CHEN Yin-bo, SHANG Sheng-yan, CHEN Fei, MA Hai-tao, WANG Yun-peng

- 自组装Cu6Sn5超疏水冶金结合界面的构筑及其在铜缓蚀中的应用

- Constructing robust superhydrophobic interface with self-assembled Cu6Sn5 arrays and application in copper corrosion inhibition

- 材料工程, 2021, 49(8): 120-126

- Journal of Materials Engineering, 2021, 49(8): 120-126.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.001007

-

文章历史

- 收稿日期: 2020-11-02

- 修订日期: 2021-02-25

2. 中国科学院金属研究所, 沈阳 110016;

3. 中国科学技术大学(沈阳) 材料科学与工程学院, 沈阳 110016

2. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China;

3. School of Materials Science and Engineering, University of Science and Technology of China, Shenyang 110016, China

腐蚀是自然界存在的一个不可逆的热力学演化过程,其对人们的生产和生活造成了一定的负面影响,因腐蚀问题每年导致的经济损失约为国内生产总值的3% [1-2]。因此,材料的腐蚀缓蚀特性研究是一个值得学术界和工业界共同关注的重要课题。铜及其合金作为最重要的有色金属材料之一,因其优异的导电性、可焊性、导热性和易机加工等特性被广泛应用于微电子产品、船舶制造、海水淡化等领域[3-8]。与水溶液接触的铜材质设备在长期服役的过程中,其耐腐蚀性在很大程度上依赖于铜表面的钝化膜结构(内部为氧化亚铜,外部为氢氧化铜) [9-11]。当溶液中Cl-1浓度较低时,在铜表面可以形成不溶于水的氯化亚铜薄膜,尽管该薄膜可以抑制基体Cu原子的溶解,同时还能够抑制溶液中溶解的O2分子向金属表面的扩散,但是在强腐蚀性Cl-1的攻击下,该膜层的稳定性和钝化效果将会严重恶化[12]。应当指出的是,铜表面钝化膜的耐蚀性在很大程度上取决于水溶液的化学组分,例如铜在含有氯离子的海水中,其钝化效果较差[13]。Jiang等[14-15]通过探究自然界的超浸润现象,提出仿生策略来构筑具有超亲水或超疏水功能的人工表面或界面,为推动超浸润界面在多领域中的实际应用打开了一个新的窗口。具有超疏水特性的无机-有机混合涂层不仅能够用于具有自清洁功能的表面/界面材料,还可以作为优异的抗腐蚀屏障层材料[16-17]。类似地,先前的一些研究也提出了利用人工仿生超疏水微纳结构来提高金属材料缓蚀特性的策略[18-22]。然而,随着粗糙度的增大,人工设计微纳二元粗糙结构的机械稳定性逐渐恶化,这一弊端成为限制超浸润结构在实际应用中发挥重要作用的最大障碍[14]。值得一提的是,人工仿生超浸润界面的缺点是易被油污染、机械强度低、机械稳定性差、抗磨损特性差等[23-25]。甚至对于某些仿生微纳结构界面,仅用纸巾轻轻擦拭就足以破坏其原有的微纳分型结构。在机械载荷下,人工设计的微纳二元粗糙结构的微凸起或接触尖端会产生极高的局部压强,导致微纳结构具有较高的脆断概率和极差的耐磨特性。此外,磨损的表面会暴露出原本需要保护的基底材料,导致基体表面局部区域的化学特性发生显著改变,进而削弱基体的超浸润特性及耐腐蚀性。受传统观念束缚,人们普遍认为基体表面的超疏水特性和机械稳定性是一对不可调和的矛盾关系。然而,Wang等[26]提出了构建超浸润界面的“去耦合机制”的新思路,把构建界面的工艺过程在微米结构尺度和纳米结构尺度进行拆分,即首先在微米结构尺度上优化表面的机械稳定性,然后在纳米结构尺度上设计功能界面的超浸润特性。该技术方案可以为超疏水界面构筑出具有较高机械稳定性的微结构“铠甲”,成功实现了超疏水特性与机械稳定性的协调统一。无铅钎焊领域研究表明[3-4],微米级Cu6Sn5与Cu基体以冶金结合的方式进行焊接互连,两相界面以共格或半共格的方式实现界面冶金结合,可显著提高微米级Cu6Sn5与Cu基体之间的结合强度和内聚力,这种界面结合机制能够体现出简单的物理黏附、吸附和机械咬合等弱连接机制远远无法比肩的高结合强度优势。此外,在单斜相或密排六方相Cu6Sn5的晶格点阵结构中,原子之间的结合键体现出一定的离子键和共价键特性,因此Cu6Sn5具有较高的硬度。然而,应当注意的是,由于Cu6Sn5的成键方向性较强,在成键的过程中对原子的取向占位及距离有严格的限制,晶界处原子的不规则排列无法满足成键要求,因此金属间化合物表现出一定的本征脆性。本工作借助构建超浸润界面的“去耦合机制”的设计思路,从无铅钎焊与超浸润界面构造交叉融合的角度对Cu基体进行铠甲化。在Cu基体上电镀一层纯Sn层作为界面反应的反应物,为在微米结构尺度上构建自组装扇贝状Cu6Sn5铠甲提供物质基础。然后通过热诱导界面反应实现小尺寸自组装扇贝状Cu6Sn5的构筑。最后在纳米结构尺度上,利用低表面能的脂肪酸盐对Cu6Sn5铠甲化的Cu基体进行进一步的改性,从而实现超疏水特性与机械稳定性的协调统一。

1 实验材料与方法 1.1 实验材料纯Cu箔(纯度99.99%,平均厚度约为200 μm); 豆蔻酸(C14H28O2,分析纯,上海麦克林生化科技有限公司);乙醇(化学纯,体积分数为95%);SnSO4 (分析纯,科密欧化学试剂有限公司); 浓硫酸(化学纯,质量分数大于98%);CuCl2 (分析纯,科密欧化学试剂有限公司)。

1.2 微米级扇贝状Cu6Sn5阵列结构的制备将Cu箔剪裁成尺寸为20 mm×15 mm的长方形试样,依次放入丙酮、无水乙醇、去离子水中,超声清洗10 min,除去表面污染物。然后利用氮气吹干,待用于电镀Sn薄膜的基底材料。采用电化学镀锡的方法[27],在Cu箔基体表面制备电镀Sn薄膜,电流密度为20 mA/cm2, 镀液组分SnSO4为50 g/L, H2SO4为120 mL/L,电镀时间30 min。在平面热台上利用加热回流的方法诱导Cu基体和电镀Sn薄膜发生界面反应(反应温度240 ℃,保温时间为30 s和50 s), 随后立即采用高压吹扫的方法移除Cu箔表面多余的液态Sn[3-4],从而获得扇贝状Cu6Sn5自组装阵列结构。将2.3 g的豆蔻酸溶于100 mL的乙醇中,用玻璃棒搅拌均匀,配置出豆蔻酸-乙醇溶液。将0.6 g CuCl2粉末晶体溶解在19.4 mL的去离子水中,配置出CuCl2溶液。先将带有扇贝状Cu6Sn5自组装阵列结构的Cu箔基体浸入豆蔻酸-乙醇溶液中浸泡10 s,然后再将试样浸入CuCl2溶液中10 s, 最后利用乙醇冲洗试样表面。对利用扇贝状Cu6Sn5自组装结构进行表面改性的Cu箔基体完成上述一系列化学表面改性后,将试样放入60 ℃的真空干燥箱中干燥30 min (除去水分和乙醇),Cu基体表面生成一层薄的低表面能物质,完成超疏水扇贝状Cu6Sn5自组装阵列结构的制备。将未经表面改性原始基体、240 ℃加热30 s并吹扫获得的Cu6Sn5铠甲化Cu基体、240 ℃加热50 s并吹扫获得的Cu6Sn5铠甲化Cu基体、利用豆蔻酸铜改性的Cu6Sn5分别记为样品1,2,3,4。

1.3 超疏水微纳结构的表征利用场发射扫描电镜(FE-SEM, SUPRA 55 SAPPHIRE)对试样表面的微观形貌进行观察;利用X射线粉末衍射仪(XRD,DMAX- Ultima +)对试样进行物相结构鉴定;利用X射线光电子能谱分析仪(XPS, Thermo ESCALAB250 Xi)对试样的表面成分进行分析;利用接触角测量仪(SDC350,晟鼎精密仪器有限公司)对试样表面的润湿特性进行表征(4 μL去离子水为待测液),在试样表面随机选取10个位置进行测定,结果取平均值;利用三电极电化学工作站(VMP3 (EG&G))对试样的耐腐蚀特性进行评估,Ag/AgCl为参比电极,Pt网为对电极;利用DAGE-4000推拉力测试仪对Cu基体上冶金结合的Cu6Sn5抗剪强度进行评价[28]。

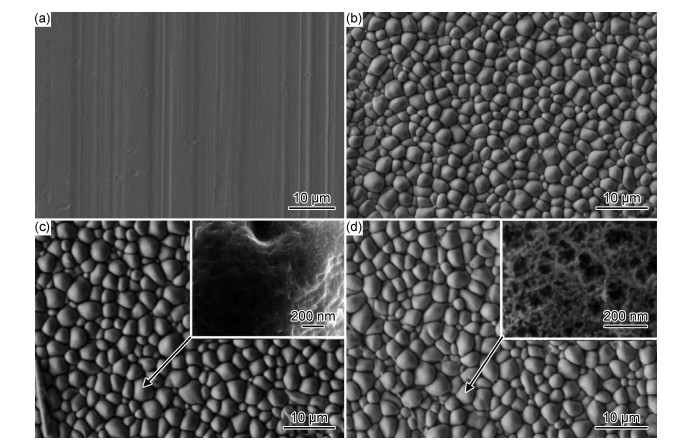

2 结果与分析 2.1 表面形貌和物相鉴定Cu箔表面为紫色,电镀锡膜表面为光亮的银色,加热诱导界面反应后经高压空气吹扫移除多余的液态Sn以后表现为灰色,说明Cu箔表面有新的物质生成。试样的表面微观形貌如图 1所示。未经任何处理的Cu基体表面平整光滑,但仍可以看出轧制处理的轧痕,如图 1(a)所示。加热电镀试样至240 ℃(高于纯Sn的熔点), 使Sn处于熔融的状态,分别保温30 s和50 s。然后利用高压空气吹扫移除Cu基体表面多余的液态Sn,所获得试样表面的微观形貌如图 1(b),(c)所示。可以看出,试样表面被自组装的扇贝状Cu6Sn5完全覆盖,Cu6Sn5晶粒尺寸在0.5~3 μm之间。从图 1(d)可以看出,利用豆蔻酸铜进行表面改性后,微米级粗糙结构表面上成功负载了低表面能的纳米结构。与原始Cu基体相比,扇贝状Cu6Sn5晶粒的生成能够明显增大Cu基体表面的粗糙度,从而对表面的浸润特性产生影响。为了探究Cu箔表面自组装而成的扇贝状Cu6Sn5微米级粗糙结构的晶体结构,对原始Cu基体和表面改性铠甲化Cu基体(240 ℃保温30 s)进行XRD谱图分析,如图 2所示。原始的Cu箔基体中仅存在唯一面心立方Cu相(JCPDS card No. 04-0836),可以看出原始Cu基体中存在明显的(200) 择优取向。由于Cu箔基体在制备过程中经历了轧制过程,在屈服之前面心立方结构(FCC) Cu{100}晶面族的应变能密度最小,使得轧制态Cu箔具有明显的择优取向。此外,与原始Cu箔基体相比,铠甲化Cu基体的XRD谱图中出现了两个新的衍射峰,对应于单斜相Cu6Sn5(JCPDS card No. 45-1488),证明了扇贝状微米级结构为Cu6Sn5相。与纯Cu相比,Cu6Sn5的硬度较高(约5.8 GPa, Cu约1.7 GPa),Cu6Sn5具有较强的抵抗外物压入其表面的能力,可以通过减小磨损体积来提高被保护基体材料的耐磨性。应当指出的是,Cu6Sn5的晶体学取向对其自身的杨氏模量具有一定的影响,例如,(001) Cu6Sn5的杨氏模量略高于纯Cu,而纯Cu的杨氏模量略高于(110) Cu6Sn5。然而,由于金属间化合物Cu6Sn5相中的Cu,Sn原子成键方向性较强,晶界处原子的不规则排列无法满足其较为苛刻的成键要求,Cu6Sn5表现出一定的本征脆性。因此,根据Hall-Petch公式和晶体学取向对材料特性的影响可知,为了提高微米级Cu6Sn5的力学性能,需要控制其晶粒尺寸大小和晶体学取向。

|

图 1 原始Cu箔和利用微纳结构修饰的Cu箔的表面微观形貌 (a)原始Cu箔;(b)240 ℃界面反应30 s获得的Cu6Sn5;(c)240 ℃界面反应50 s获得的Cu6Sn5;(d)豆蔻酸铜改性的Cu6Sn5 Fig. 1 Surface morphologies of original and as-prepared Cu samples with micro/nano structures (a)original Cu substrate; (b)Cu6Sn5 obtained from interfacial reaction of Cu/Sn couples for 30 s at 240 ℃; (c)Cu6Sn5 obtained from interfacial reaction of Cu/Sn couples for 50 s at 240 ℃; (d)Cu6Sn5 modified with copper myristate |

|

图 2 原始Cu基体和改性Cu基体的XRD谱图 Fig. 2 XRD patterns of original Cu substrate and modified Cu substrate |

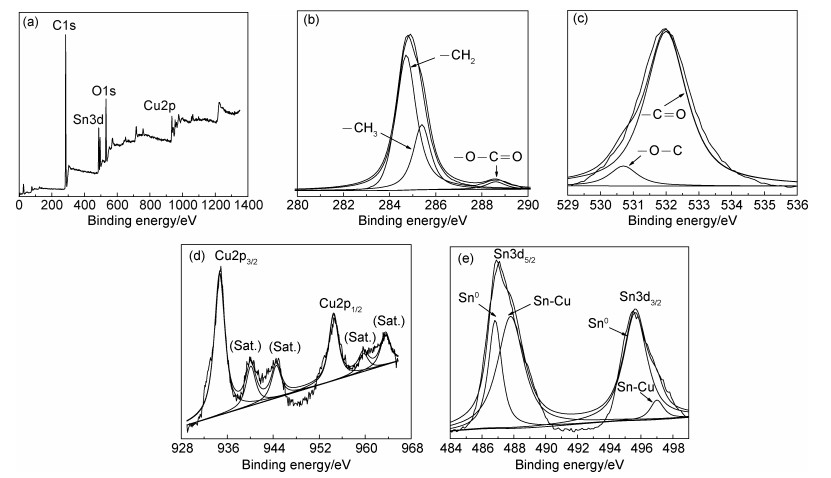

对经过豆蔻酸和CuCl2溶液进行表面改性的自组装扇贝状Cu6Sn5的试样表面进行X射线光电子能谱分析(XPS),并采用Gaussian解卷积对获得的高分辨XPS能谱的特征峰进行拟合,相应的结果如图 3所示。图 3(a) XPS全谱表明C1s峰最强,试样表面的C原子分数达到了81.3%,说明扇贝状Cu6Sn5表面成功引入了低表面能的脂肪酸烷基链基团。C1s的特征峰可以拟合成结合能为284.7,285.4 eV和288.6 eV的三个不同峰,分别对应于亚甲基(—CH2)、甲基(—CH3)和羧酸根(—O—C=O)。O1s的特征峰可以拟合成—O—C(530.7 eV)和—C=O (532.0 eV) 两个吸收峰[29]。Cu2p的特征峰对应于Cu2p3/2 (934.7 eV) 和Cu2p1/2 (954.5 eV) 的自旋双峰和四个较弱的卫星峰(satellite peak),拟合结果对应于正二价的Cu离子态(Cu2+) [30]。Sn3d的特征峰对应于Sn3d5/2(纯Sn:486.8 eV,Cu6Sn5: 487.8 eV) 和Sn3d3/2(纯Sn: 495.6 eV,Cu6Sn5: 497.0 eV)的自旋双峰。根据XPS的结果,可以推断试样表面的物质为豆蔻酸铜(Cu[CH3(CH2)12COO]2)。应当特别指出的是,XPS全谱表明,试样表面的Cu和Sn的原子分数为1.22% 和0.74 %,说明发挥铠甲功能的Cu6Sn5表面已经被豆蔻酸铜薄膜成功覆盖。

|

图 3 试样表面XPS全谱(a),C1s(b),O1s(c),Cu2p(d)和Sn3d(e)高分辨能谱图 Fig. 3 XPS total survey spectra(a) and the high-resolution XPS spectra of C1s(b), O1s(c), Cu2p(d) and Sn3d(e) of samples surface |

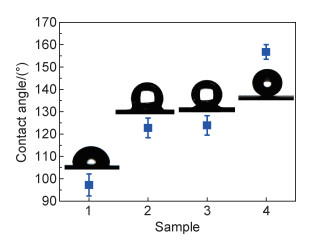

去离子水在原始Cu基体和表面改性后Cu基体表面的润湿行为如图 4所示。未经表面改性原始基体的表面接触角为(97.1±4.9)°,此时表面对水滴(4 μL)的黏附力较大,甚至测试平台呈竖直状态时水液滴仍然黏附在基体表面,呈现出一定的亲水特性。水液滴在样品2和样品3表面的平均接触角分别为(122.8±4.3)°,(123.7±4.4)°,这两种表面依然保持了对水液滴较高的黏附特性。对于小体积的水液滴,由于表面张力的作用远大于其自身重力对润湿特性的影响,故此时可以忽略自身重力对润湿性的影响。对于大体积的水液滴来讲,受自身较大重力作用的影响,水滴的滚动角较小。经过豆蔻酸铜表面改性的试样4, 平均接触角为(156.8±3.3)°。由于豆蔻酸(长链脂肪酸)本身具有较低的表面能,因此利用豆蔻酸化学改性的试样表现出优异的超疏水特性。此外,小体积水液滴在试样4表面的滚动角小于7°,表现出较好的自清洁能力。

|

图 4 原始Cu基体和不同表面改性试样表面的接触角 Fig. 4 Contact angles on the surfaces of original Cu substrate and as-prepared samples |

超浸润微纳结构在实际应用过程中常见的失效方式主要为剪切破坏或有机物污染。为了制备具有高机械稳定性的微纳结构超浸润表面或界面,有必要对所构筑的微纳结构的抗剪切强度进行研究。为了评价冶金结合的Cu6Sn5铠甲与Cu基体之间的抗剪强度,借鉴微电子行业测试无铅钎焊微焊点抗剪强度的方法来评价所制备铠甲结构的抗剪特性。直径为1500 μm纯锡微焊球在镀锡铜基体上加热至240 ℃并保温50 s, 在同一铜焊盘上制备多个平行微焊点试样,用于剪切推球实验。结果表明,微焊点的平均抗剪强度高于40 MPa,证实冶金结合自组装Cu6Sn5微米级结构具有高的抗剪强度。这种结构所表现出的优异抗剪特性是化学刻蚀、电化学沉积、水热合成、旋涂等工艺制备的微纳结构无法比拟的。

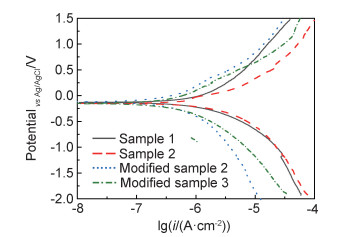

2.4 耐蚀性评价纯Cu及改性Cu基体(金属间化合物Cu6Sn5、豆蔻酸铜及二者耦合作为表面改性物质) 在模拟海水(质量分数为3.5%的NaCl溶液) 中的动电位极化曲线如图 5所示。利用豆蔻酸铜对sample 2和sample 3进行表面改性后获得的样品分别记为modified sample 2和modified sample 3。可以发现,Cu基体经过豆蔻酸铜表面改性后,试样的极化曲线直接向低电流密度方向移动,表明Cu的腐蚀速率明显降低。该方案利用低经济成本对Cu基体进行改性,在取得超疏水效果的同时明显改善了基体耐腐蚀特性。需指出的是,由于本工作的核心目的是提高超浸润界面的机械稳定性,因此该实验方案设计时没有优化基体在豆蔻酸中的浸泡时间、豆蔻酸浓度以及试样在CuCl2中浸泡的时间、CuCl2浓度等改性工艺参数。

|

图 5 原始Cu基体及利用Cu6Sn5和豆蔻酸铜改性样品的动电位极化曲线 Fig. 5 Polarization curves of original Cu substrate and samples modified with Cu6Sn5 and copper myristate |

图 5表明,纯Cu的极化曲线(黑色实线)与纯Cu6Sn5的极化曲线(红色虚线)的轮廓线不平行,证实在Cu表面构筑微米级Cu6Sn5结构后,腐蚀过程中阴极和阳极的反应机制与纯Cu明显不同。纯Cu在腐蚀过程中为金属Cu的氧化和溶解,而Cu6Sn5试样表层在腐蚀过程中为金属间化合物的氧化或溶解。然而,利用豆蔻酸铜对Cu基体的表面层Cu6Sn5进行表面改性后,试样的极化曲线轮廓近似平行,表明豆蔻酸铜低表面能物质的涂覆在整个腐蚀过程中仅仅削弱了反应速率,并没有从根本上改变金属间化合物Cu6Sn5在腐蚀过程中的阴极反应和阳极反应机制[31],说明豆蔻酸铜可以作为铠甲Cu6Sn5的抗腐蚀缓蚀剂。此外,图 5表明,在Cu6Sn5的腐蚀过程中,豆蔻酸铜能同时在阴极和阳极发挥抑制作用。由极化曲线获得的电化学参数(自腐蚀电位(Ecorr)、自腐蚀电流密度(icorr)、阳极塔菲尔斜率(βa)、阴极塔菲尔斜率(βc)、腐蚀极化电阻(Rp))列于表 1中。可以看出,尽管金属间化合物没有很好改善Cu基体的耐腐蚀性,但低表面能豆蔻酸铜的存在,明显提高了Cu基体的耐腐蚀性。此外,βa和βc数值的变化表明, 豆蔻酸铜在基体表面的吸附抑制了基体的氧化溶解和氧气还原过程。

| Sample | Ecorr/mV | icorr/(μA·cm-2) | βc/(mV·dec-1) | βa/(mV·dec-1) | Rp/(Ω·cm-2) |

| Sample 1 | -131.75 | 2.87 | -528.77 | 1000.50 | 1.03×105 |

| Sample 2 | -114.16 | 1.59 | -505.98 | 542.80 | 2.08×105 |

| Modified sample 2 | -122.08 | 0.326 | -720.34 | 803.02 | 3.13×105 |

| Modified sample 3 | -153.35 | 0.312 | -515.37 | 629.59 | 3.24×105 |

(1) 借助于电镀技术在Cu基体表面预制一层均匀的电镀Sn膜,通过热诱导Sn/Cu液固界面反应并借助高压空气吹扫的方法,在Cu基体表面成功制备出一层与基体冶金结合的扇贝状Cu6Sn5微米级结构。借助于金属间化合物弹性模量和硬度均较高的特性,实现对Cu基体的铠甲化目的。

(2) 240 ℃时Cu/Sn界面反应自组装扇贝状Cu6Sn5微米级结构的平均抗剪强度高于40 MPa。控制界面反应时间可调控Cu6Sn5的晶粒尺寸,从而实现细晶强化的目的。冶金结合的高强度Cu6Sn5既是高机械稳定性的铠甲,又是保护Cu基体不受腐蚀的牺牲层。以“去耦合机制”的图案化功能表面的设计理念作为指导,利用金属间化合物Cu6Sn5对Cu基体进行铠甲化,利用脂肪酸铜在扇贝状Cu6Sn5微米尺度上重建豆蔻酸铜纳米结构,在赋予界面超浸润特性的同时显著提高了微纳米结构的机械稳定性。

(3) 在质量分数为3.5%的NaCl溶液中,豆蔻酸铜修饰的自组装扇贝状Cu6Sn5微纳米结构超疏水表面可以有效缓解Cu的腐蚀,证明冶金结合的铠甲化技术在Cu的腐蚀与防护中具有非常广阔的应用前景。

| [1] |

STIERLE A. Tracking corrosion cracking[J]. Science, 2008, 321(5894): 1295. |

| [2] |

RENNER F U, STIERLE A, DOSCH H, et al. Initial corrosion observed on the atomic scale[J]. Nature, 2006, 439(7077): 707-710. DOI:10.1038/nature04465 |

| [3] |

MA H T, KUNWAR A, SUN J H, et al. In situ study on the increase of intermetallic compound thickness at anode of molten tin due to electromigration of copper[J]. Scripta Materialia, 2015, 107: 88-91. DOI:10.1016/j.scriptamat.2015.05.027 |

| [4] |

QU L, ZHAO N, ZHAO H J, et al. In situ study of the real-time growth behavior of Cu6Sn5 at the Sn/Cu interface during the sol-dering reaction[J]. Scripta Materialia, 2014, 72: 43-46. |

| [5] |

KHALED K F. Corrosion control of copper in nitric acid solutions using some amino acids-a combined experimental and theoretical study[J]. Corrosion Science, 2010, 52: 3225-3234. DOI:10.1016/j.corsci.2010.05.039 |

| [6] |

TIAN H, LI W, CAO K, et al. Potent inhibition of copper corrosion in neutral chloride media by novel non-toxic thiadiazole deriva-tives[J]. Corrosion Science, 2013, 73: 281-291. DOI:10.1016/j.corsci.2013.04.017 |

| [7] |

CHIAVARI C, BERNARDI E, BALBO A, et al. Atmospheric co-rrosion of fire-gilded bronze: corrosion and corrosion protection during accelerated ageing tests[J]. Corrosion Science, 2015, 100: 435-447. DOI:10.1016/j.corsci.2015.08.013 |

| [8] |

FINŠGAR M, MERL D K. An electrochemical, long-term immersion, and XPS study of 2-mercaptobenzothiazole as a copper co-rrosion inhibitor in chloride solution[J]. Corrosion Science, 2014, 83: 164-175. DOI:10.1016/j.corsci.2014.02.016 |

| [9] |

SOUISSI N, SIDOT E, BOUSSELMI L, et al. Corrosion behaviour of Cu-10Sn bronze in aerated NaCl aqueous media-electrochemical investigation[J]. Corrosion Science, 2007, 49: 3333-3347. DOI:10.1016/j.corsci.2007.01.013 |

| [10] |

GELMAN D, STAROSVETSKY D, EIN-ELI Y. Copper corrosion mitigation by binary inhibitor compositions of potassium sorbate and benzotriazole[J]. Corrosion Science, 2014, 82: 271-279. DOI:10.1016/j.corsci.2014.01.028 |

| [11] |

BURKE L, AHERN M, RYAN T. An investigation of the anodic behavior of copper and its anodically produced oxides in aqueous solutions of high pH[J]. Journal of Electrochemistry Society, 1990, 137: 553-561. DOI:10.1149/1.2086496 |

| [12] |

ROSALBINO F, CARLINI R, SOGGIA F, et al. Influence of rare earth metals addition on the corrosion behaviour of copper in alkaline environment[J]. Corrosion Science, 2012, 58: 139-144. DOI:10.1016/j.corsci.2012.01.022 |

| [13] |

FINŠGAR M, MILOŠEV I. Inhibition of copper corrosion by 1, 2, 3-benzotriazole: a review[J]. Corrosion Science, 2010, 52: 2737-2749. DOI:10.1016/j.corsci.2010.05.002 |

| [14] |

FENG X J, JIANG L. Design and creation of superwetting/antiwetting surfaces[J]. Advanced Materials, 2006, 18: 3063-3078. DOI:10.1002/adma.200501961 |

| [15] |

SUN B, TIAN Y, JIANG L. Bioinspired interfaces with superwettability: from materials to chemistry[J]. Journal of the Ame-rican Chemical Society, 2016, 138: 1727-1748. DOI:10.1021/jacs.5b12728 |

| [16] |

SYED J A, TANG S C, MENG X K. Super-hydrophobic multilayer coatings with layer number tuned swapping in surface we-ttability and redox catalytic anti-corrosion application[J]. Scientific Reports, 2017, 7(1): 4403. DOI:10.1038/s41598-017-04651-3 |

| [17] |

占彦龙, 李文, 李宏, 等. 氧化还原法制备超疏水表面及其防覆冰性能[J]. 材料工程, 2019, 47(1): 58-63. ZHAN Y L, LI W, LI H, et al. Fabrication of superhydrophobic surface by redox process and its anti-icing performance[J]. Journal of Materials Engineering, 2019, 47(1): 58-63. |

| [18] |

XU W, SONG J, SUN J, et al. Rapid fabrication of large-area, corrosion-resistant superhydrophobic Mg alloy surfaces[J]. ACS Applied Materials & Interfaces, 2011, 3(11): 4404-4414. |

| [19] |

DE LEON A C C, PERNITES R B, ADVINCULA R C. Superhydrophobic colloidally textured polythiophene film as superior anticorrosion coating[J]. ACS Applied Materials & Interfaces, 2012, 4(6): 3169-3172. |

| [20] |

WANG P, ZHANG D, QIU R, et al. Green approach to fabrication of a super-hydrophobic film on copper and the consequent corrosion resistance[J]. Corrosion Science, 2014, 80: 366-373. DOI:10.1016/j.corsci.2013.11.055 |

| [21] |

王霞, 王辉, 侯丽, 等. 超疏水防腐蚀涂层的研究进展[J]. 材料工程, 2020, 48(6): 73-81. WANG X, WANG H, HOU L, et al. Research progress in superhydrophobic anticorrosion coatings[J]. Journal of Materials Engineering, 2020, 48(6): 73-81. |

| [22] |

张志斌, 尉小凤, 王海涛, 等. 金属基超疏水表面的制备及性能研究进展[J]. 材料工程, 2019, 47(5): 26-33. ZHANG Z B, WEI X F, WANG H T, et al. Research progress in preparation and properties of superhydrophobic surface on metal substrates[J]. Journal of Materials Engineering, 2019, 47(5): 26-33. |

| [23] |

侯根良, 李浩, 毕松, 等. 基于不同粒径SiO2的疏水薄膜制备及其性能[J]. 材料工程, 2020, 48(2): 32-37. HOU G L, LI H, BI S, et al. Preparation and performance of hydrophobic film based on SiO2 with different particle sizes[J]. Journal of Materials Engineering, 2020, 48(2): 32-37. |

| [24] |

李为民, 彭超义, 杨金水, 等. PTFE/epoxy全有机超疏水涂层制备[J]. 材料工程, 2020, 48(7): 162-169. LI W M, PENG C Y, YANG J S, et al. Preparation of all-organic superhydrophobic PTFE/epoxy composition coatings[J]. Journal of Materials Engineering, 2020, 48(7): 162-169. |

| [25] |

任宝娜, 皮浩弘, 谷英姝, 等. Janus膜的制备及其应用研究进展[J]. 材料工程, 2020, 48(7): 72-80. REN B N, PI H H, GU Y S, et al. Research progress in preparation and application of Janus membranes[J]. Journal of Materials Engineering, 2020, 48(7): 72-80. |

| [26] |

WANG D H, SUN Q Q, HOKKANEN M J, et al. Design of robust superhydrophobic surfaces[J]. Nature, 2020, 582(7810): 55-59. DOI:10.1038/s41586-020-2331-8 |

| [27] |

GAO Z Q, SUN H, CAO J W, et al. Low temperature engineering feasibility of high reflective Ag-Sn films from experimental and thermodynamic views[J]. Materials Chemistry and Physics, 2020, 254: 123490. DOI:10.1016/j.matchemphys.2020.123490 |

| [28] |

曹丽华, 陈胤伯, 史起源, 等. 合金元素对中温Sn-Ag-Cu焊料互连组织及剪切强度的影响[J]. 金属学报, 2019, 55(12): 1606-1614. CAO L H, CHEN Y B, SHI Q Y, et al. Effects of alloy elements on the interfacial microstructure and shear strength of Sn-Ag-Cu solder[J]. Acta Metallurgica Sinica, 2019, 55(12): 1606-1614. DOI:10.11900/0412.1961.2019.00033 |

| [29] |

ZHAO T, KANG Z. Simultaneously fabricating multifunctional superhydrophobic/superoleophilic coatings by one-step electrodeposition method on cathodic and anodic magnesium surfaces[J]. Journal of the Electrochemical Society, 2016, 163(10): 628-635. DOI:10.1149/2.1231610jes |

| [30] |

GAO Z Q, CAO J W, WANG C, et al. Effect of Cu preferential orientation on the microstructure and properties of anodized CuxO films[J]. European Journal of Inorganic Chemistry, 2020(3): 261-268. |

| [31] |

HU L C, SHENG T, ZHANG S T, et al. Electrochemical and thermodynamic investigation of diniconazole and triadimefon as corrosion inhibitors for copper in synthetic seawater[J]. Corrosion Science, 2010, 52: 2891-2896. DOI:10.1016/j.corsci.2010.04.038 |

2021, Vol. 49

2021, Vol. 49