文章信息

- 杨旭东, 谢明睿, 邹田春, 纵荣荣

- YANG Xu-dong, XIE Ming-rui, ZOU Tian-chun, ZONG Rong-rong

- 氢化钛预氧化处理和发泡温度对Al-7Si闭孔泡沫铝泡孔结构的影响

- Effect of pre-oxidation treatment of TiH2 and foaming temperature on cell structure of Al-7Si closed-cell aluminum foams

- 材料工程, 2021, 49(8): 111-119

- Journal of Materials Engineering, 2021, 49(8): 111-119.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000710

-

文章历史

- 收稿日期: 2020-07-31

- 修订日期: 2021-03-14

2. 中国民航大学 适航学院, 天津 300300;

3. 天津金力研汽车工程技术有限公司, 天津 300392

2. College of Airworthiness, Civil Aviation University of China, Tianjin 300300, China;

3. Jinliyan Automobile Engineering&Technology Co., Ltd., Tianjin 300392, China

泡沫铝具有独特的力学与功能特性[1-4],被广泛应用于航空航天、轨道交通、汽车制造、国防军事等领域[5-7]。泡沫铝既可通过合金化、复合化改性发挥高比强度、高比模量、导电导热、电磁屏蔽等优势[8-12],又可与薄壁管、金属板等传统致密金属元件结合从而具备缓冲吸能、高阻尼等特点,因此具有广泛的工程应用[13-14]。其中,闭孔泡沫铝由于泡孔间不连通,具有独特压缩吸能特性,是当前轻量化材料的研究热点之一。闭孔泡沫铝制备方法主要有注气法、熔体发泡法、粉末冶金发泡法等[15-19]。近年来,粉末冶金发泡法由于其可精确调整粉末成分和含量,材料利用率高,可直接成型复杂形状产品等优势备受关注[20-22]。该制备工艺通过冷压、热压、轧制等工艺将充分混合的基体粉末和发泡剂致密化为可发泡预制体,将预制体放入发泡炉中,一段时间后预制体呈熔融状态,其内部的发泡剂分解形成泡孔,冷却后获得泡沫铝试样。You等[23]采用常规粉末冶金发泡法成功制备了孔隙率为60%~80%的闭孔泡沫铝,发现发泡剂含量或者发泡温度过高会导致泡孔均匀程度降低,二者过低则导致膨胀率和孔隙率较低。Rack等[24]采用粉末冶金发泡法制备了Al-7Si和Al-6Si-4Cu泡沫铝合金,发现Cu元素的加入改变了泡孔成核位点来源、分布和泡沫成核过程。Uzun[21]采用粉末冶金发泡法制备了SiC和CNTs增强铝基复合泡沫,研究表明CNTs和SiC可显著影响预制体发泡膨胀行为,两者的加入可提高试样的杨氏模量和平台应力。

制备工艺参数对泡沫铝微观组织、泡孔结构和孔壁强度具有显著影响,从而决定了闭孔泡沫铝的力学性能和吸能特性。目前,关于粉末冶金发泡法制备工艺参数对泡沫铝性能影响,研究主要集中于预制体原材料的选择和处理以及发泡过程控制方式。Mukherjee等[25]研究了采用粉末冶金法制备的泡沫铝试样中微孔的产生机理和控制方式,发现选择合适的基体合金,延长发泡时间可降低不规则微孔和裂纹的产生。Muduli等[26]研究了氢化钛热处理对闭孔泡沫铝合金泡孔结构的影响,结果表明氢化钛在基体完全熔融后达到最大释气状态可获得良好泡孔结构,此外,固态和半固态阶段氢化钛释气量对泡孔结构有较大影响。Papantoniou等[19]探讨了粉末冶金发泡工艺中粉末形貌、压制压力和发泡温度对发泡效率、试样泡孔结构及力学性能的影响,发现细铝粉、高压制压力(700 MPa)和高发泡温度(800 ℃)可获得高发泡效率,试样平台阶段处应力波动较小。Lehmhus等[27]采用粉末冶金发泡法制备了Al-7Si闭孔泡沫铝合金,发现相比于微量合金元素添加量,冷却速率对晶粒细化效果的影响更为显著。然而,常规粉末冶金发泡工艺存在制备工艺复杂,发泡时间较长,对泡孔结构控制程度低等问题。

针对传统制备工艺存在的问题,本课题组改进发泡工艺,使用高导热发泡模具作为导热部件制备闭孔泡沫铝合金材料[28]。相比于常规半开放式发泡环境,发泡模具的引入使热传导面积大幅度增加,在保证受热均匀的同时提高了导热效率,缩短了发泡时间。由于模具侧壁的约束作用,试样膨胀方向固定,这有助于减少由于试样横向膨胀带来的膨胀效率的损失。此外,模具导热发泡对预制体致密度要求较低,预制体冷压后可直接放入模具中发泡,大幅度精简了制备工艺。在前期研究基础上,本工作采用发泡模具的粉末冶金发泡法制备Al-7Si闭孔泡沫铝,系统研究了氢化钛预处理和发泡温度对泡沫铝膨胀率、孔隙率、孔径等泡孔结构参数的影响,探讨了高导热模具对泡沫铝发泡行为的影响机理。

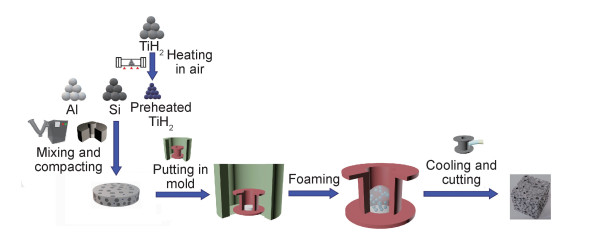

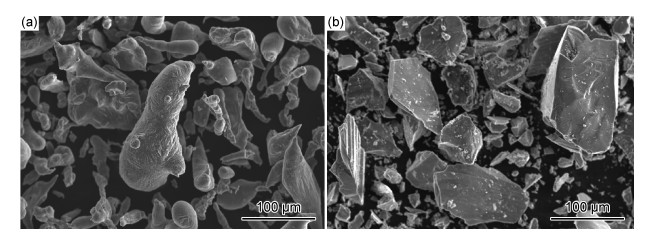

1 实验材料与方法 1.1 原材料制备实验采用粉末冶金快速发泡法制备闭孔泡沫铝试样,制备工艺流程图如图 1所示,具体如下:使用管式电阻炉将平均粒径为45 μm氢化钛(纯度99%,上海阿拉丁生化科技股份有限公司)在空气环境下以一定温度和时间进行预氧化处理,之后使用混料机将其与平均粒径为75 μm纯铝粉(纯度99%,天津市风船化学试剂科技有限公司)、平均粒径为65 μm纯硅粉(纯度99%,天津市元立化工有限公司)充分混合。将混合粉末在500 MPa条件下单轴压缩制备可发泡预制体,随后将发泡预制体放入在设定温度下预热的模具中加热一定时间,最后将模具与试样一同拿出,快速水冷后得到泡沫铝试样。其中,模具由主体和底座两部分组成,模具主体与底座可通过旋转进行组合与分离。预制体在组合后的模具中发泡,发泡过程结束,模具冷却后分离便于取出样品。铝粉和硅粉SEM形貌如图 2所示,可见多数铝粉颗粒呈骨状,少数呈纺锤状和球形,硅粉表面呈多棱角方块状。

|

图 1 粉末冶金快速发泡法制备工艺流程示意图 Fig. 1 Process flow diagram of powder metallurgy rapid foaming method |

|

图 2 铝粉(a)与硅粉(b)SEM图片 Fig. 2 SEM micrographs of Al powders (a) and Si powders (b) |

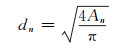

氢化钛热重-差热数据采用STA 449F3热重-差热分析仪测得。将40~60 mg粉末放入充满氩气环境的氧化铝加盖坩埚中并从40 ℃升温至800 ℃,加热速率为10 ℃/min以测量热重-差热数据。氢化钛颗粒粒径、Al-7Si泡沫泡孔面积等数据采用ImageJ v1.49测量,等效直径、圆度、面孔隙率分别通过公式(1)~(3)得出。其中,dn, fcs分别为第n个等效泡孔直径和圆度;An, Pn分别为该泡孔截面积和周长;ps为面孔隙率;A为截面面积。当fcs取值为1时,泡孔呈圆形。使用软件ImageJ 1.52a对图像进行二值化处理并得到相关泡孔结构参数。由于图片清晰度存在测量误差,因此泡孔孔径小于500 μm不在考虑范围内。泡沫铝试样微观组织形貌采用扫描电子显微镜(SEM,Hitachi S-3400 N)观察和表征。

|

(1) |

|

(2) |

|

(3) |

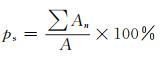

图 3为不同预处理条件下氢化钛粉末SEM图,其中右上角插入图为粉末宏观形貌。由宏观粉末可知,随着预氧化处理温度的升高,氢化钛粉末由最初的灰色转变为深蓝色(450 ℃,1 h)、蓝色(500 ℃,1 h)、蓝绿色(550 ℃,1 h),这是由于随着温度的升高氢化钛表面预氧化程度逐步提高,生成的含钛氧化物种类逐渐增加[29-31]。由图 3(a)可以看出,未氧化处理的氢化钛粉末颗粒较为平坦,粉末颗粒棱角分明,粒径范围从几百纳米到几十微米均有分布。由图 3(b)~(d)可以看出,粉末粒径随预氧化温度的提高而降低,细小颗粒数量大幅度增加,更多小颗粒附着于大颗粒表面。

|

图 3 不同预氧化处理条件下氢化钛粉末SEM图 (a)未处理;(b)450 ℃,1 h;(c)500 ℃,1 h;(d)550 ℃,1 h Fig. 3 SEM images of TiH2 powders with different pre-oxidation treatment conditions (a)untreated; (b)450 ℃, 1 h; (c)500 ℃, 1 h; (d)550 ℃, 1 h |

图 4(a), (b)分别为不同预氧化处理条件下制备的氢化钛在氩气环境中测得的热重和差热曲线。其灰色区域(见图 4(b))为根据文献[26]得出的Al-7Si基体合金熔融温度区间。由图 4可知,随着预氧化温度的升高和时间的延长,氢化钛开始分解温度(onset decomposition temperature of TiH2,Tonset)、最大分解速率温度(peak hydrogen release temperature,TPHRT)均随之提高。这是由于氢化钛表面的含钛氧化层在加热过程中逐步增厚,阻碍氢化钛分解,减少熔融过程中钛与铝、硅等元素反应,降低氢化钛分解速率[25, 31]。预氧化处理促使氢化钛表面游离氢耗散的同时,生成的氧化层可降低剩余游离氢的耗散,缩短氢化钛释氢区间[32]。由图 4(a)可以看出发泡温度相比于发泡时间对氢化钛Tonset, TPHRT以及发泡阶段分解速率的影响更为明显。由图 4(b)可知,450 ℃预处理温度下氢化钛TPHRT位于Al-7Si熔融范围且仅有单一吸热峰,500 ℃预处理温度下氢化钛高于Al-7Si熔点且具有两个吸热峰。由于高预处理温度下大量氢化钛小颗粒附着于大颗粒表面,在氢化钛分解过程中小颗粒吸热降低大颗粒分解速率,提高大颗粒分解温度,使得氢化钛小颗粒与大颗粒分解不同步形成多个吸热峰。一般认为,获得良好泡孔结构的关键在于基体熔融状态下氢化钛以最大速率进行分解[26]。相比于多个吸热峰,单个吸热峰所需熔融区间更小,适用的合金范围更广。当温度达到TPHRT时,具有单个吸热峰的氢化钛对氢气利用率最高,有助于试样获得较高膨胀率。此外,具有次吸热峰占比的氢化钛会导致释气速率波动较大,易形成分布不均的泡孔。对比可知,在450 ℃, 90 min条件下预氧化处理的氢化钛相比于其他预处理氢化钛具有更高的吸热峰值和更低的消耗率。

|

图 4 不同预氧化处理条件下氢化钛TG曲线(a)和DSC曲线(b) Fig. 4 TG curves (a) and DSC curves (b) for TiH2 with different pre-oxidation treatment conditions |

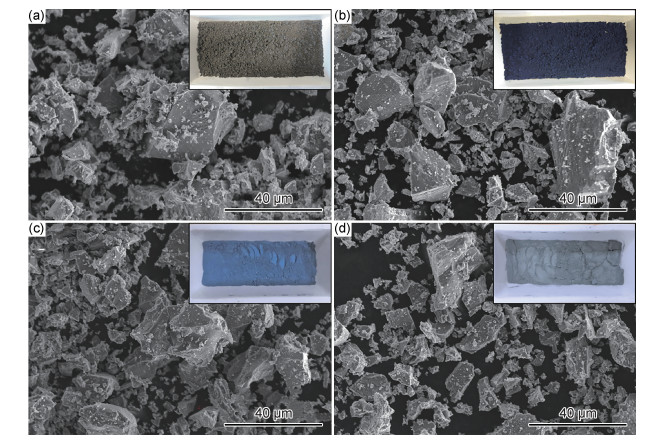

进一步对比预处理对试样泡孔结构影响如图 5所示。已有研究表明[19, 26, 33],截面长度≥25 mm的试样可以作为膨胀率、泡孔结构、力学性能的研究对象。本课题组经过前期的探索[28],确定发泡模具内径尺寸为38 mm时制备的试样泡孔形状和结构稳定,所获得的样品满足实验测试和分析的需求。由图 5(a)可知,使用未预氧化处理的氢化钛作为发泡剂制备的泡沫铝膨胀率较低,泡孔相互连通且多为裂纹状连通孔。这是由于未预处理的氢化钛Tonset与基体熔点相差过大,气泡垂直膨胀阻力过大导致其横向扩展合并。由图 5(b)~(e)可见,经过预氧化处理后泡沫铝膨胀率大幅度提高,泡孔个数增多且无裂纹状泡孔。随着预处理温度的提高,试样膨胀率逐步降低。氢化钛预处理温度为500 ℃的试样中部出现巨大孔,这是因为氢化钛在预处理过程中分解过多,导致有效发泡剂含量降低,释气驱动力下降。此外,多个吸热峰使得发泡稳定性降低,泡孔不均匀程度增加。综上所述,450 ℃, 90 min氢化钛在匹配基体熔点的同时最大程度保留其释氢能力,作为发泡剂可与Al-7Si基体有效匹配。此外,此种预处理方式可最大限度地降低生成的氧化物含量,减少氧化物颗粒对泡沫金属脆性的影响。因此,确定450 ℃, 90 min为氢化钛预处理方式,进一步研究发泡温度对泡沫铝泡孔结构的影响。

|

图 5 发泡温度为720 ℃,发泡时间为130 s,不同预处理的氢化钛发泡制备试样泡孔结构 (a)未处理;(b)450 ℃,90 min;(c)450 ℃,180 min;(d)500 ℃,90 min;(e)500 ℃,180 min Fig. 5 Cell structure of the sample prepared by TiH2 foaming with different pretreatment processes at the foaming temperature of 720 ℃ for the foaming time of 130 s (a)untreated; (b)450 ℃, 90 min; (c)450 ℃, 180 min; (d)500 ℃, 90 min; (e)500 ℃, 180 min |

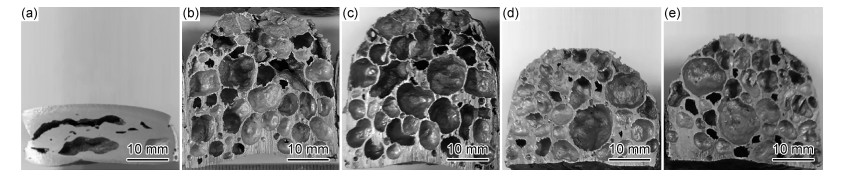

图 6为发泡温度(foaming temperature,TF)对泡沫铝膨胀率、泡孔数、孔隙率和平均孔径的影响。一般认为,泡沫膨胀过程可分为四个阶段:气泡成核、合并、长大和失效。成核阶段持续时间较长,气泡数量急剧增加,膨胀率保持不变;合并阶段气泡开始合并,气泡数量减少,试样膨胀率缓慢提高;长大阶段气泡体积快速增加,试样先快速膨胀后逐步放缓;失效阶段由于温度降低,试样固化收缩导致体积减小,泡沫逐步定型。泡沫铝膨胀率取决于气泡合并和长大阶段,泡孔结构取决于气泡成核和失效阶段[33-34]。由图 6(a)可知,随着发泡温度的提高,试样膨胀率逐步提高。发泡温度为740 ℃时膨胀率较高但稳定性较低,这是因为较高温度导致泡孔合并速率加快,易形成低圆度大孔导致膨胀率在较大范围内波动。图 6(b)表明,泡孔个数先大幅度增加而后小幅度下降。发泡温度升高有利于提高释气过程中熔体液相占比,使得熔融金属基体可容纳更多气泡,泡孔数量随温度的升高大幅度增加[31]。此外,相比于发泡温度为700 ℃和720 ℃,发泡温度为680 ℃的泡沫铝泡孔数量随温度升高误差更大,这是由于温度较低时泡沫上部低圆度大泡孔由较多低孔径泡孔合并而成,受环境影响合并泡孔个数浮动明显。温度较高时由于气泡合并形成的大尺寸低圆度泡孔数量减少,使得泡孔分布更为集中。由图 6(c)可知,泡沫铝孔隙率先小幅度增加后趋于平稳。图 6(d)表明,发泡温度对泡孔平均孔径影响较小。结合图 6(a), (b)可知,粉末冶金快速发泡法可以在一定温度范围内保证孔隙率和泡孔孔径的稳定,对泡孔结构的控制较为优异。

|

图 6 发泡温度对泡孔结构参数的影响 (a)膨胀率;(b)泡孔个数;(c)面孔隙率;(d)平均孔径 Fig. 6 Effect of TF on cell structure parameters (a)expansion rate; (b)cell number; (c)surface porosity; (d)average pore size |

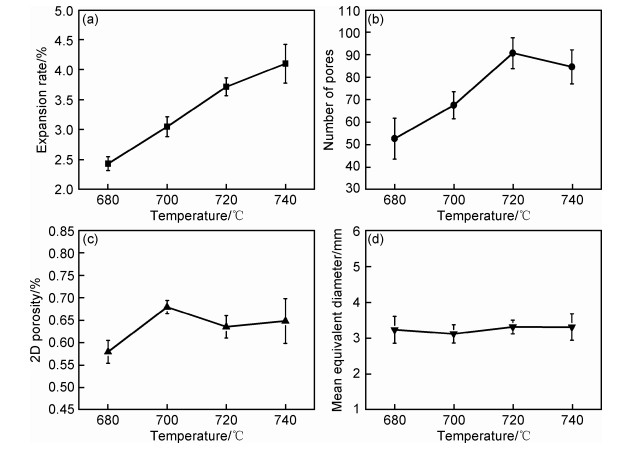

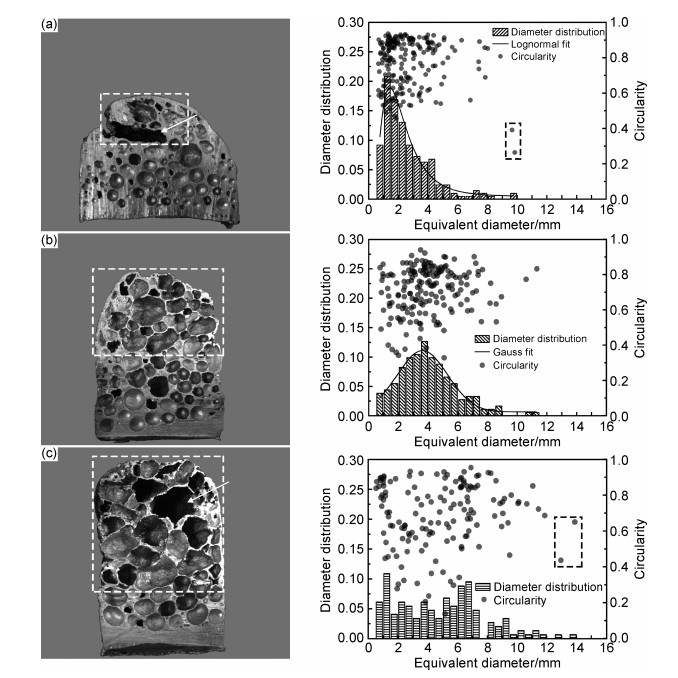

由于发泡温度为680 ℃的泡沫铝膨胀率低、泡孔个数较少,因此以700, 720 ℃和740 ℃发泡温度获得试样为例研究发泡温度对泡沫铝泡孔结构的影响,泡孔形貌及孔径分布如图 7所示。由图 7可知,泡沫铝上部存在低圆度泡孔区域(白色虚线方框处)。这是由于上部与空气接触导热性降低,冷却过程中试样上部保持较高温度,泡孔仍处于快速合并状态。随着发泡温度的提高,低圆度裂纹状泡孔区域逐步增加,一方面是因为温度升高加速泡孔合并,另一方面重力排液现象随温度的升高而加剧,上部重力排液现象和气泡的膨胀加剧导致熔体向下移动促进低圆度泡孔区域的扩张。由图 7还可以看出,泡沫铝孔径分布随发泡温度的升高而扩大。发泡温度为700 ℃时泡孔孔径集中于1~2.5 mm,大部分泡孔圆度集中于0.7~1,泡孔分布呈对数正态分布。图中黑色虚线方框处对应图 7(a)试样上部裂纹状低圆度缺陷(图 7(a)箭头处)。发泡温度为720 ℃时泡孔孔径集中于2~5 mm,圆度集中于0.6~1,泡孔分布为正态分布。一般认为,泡孔呈正态分布时试样泡孔结构较优[26]。由于试样膨胀率较高,受低冷却速率影响体积占比降低,有助于减少参与快速合并过程的气泡数量,降低裂纹状低圆度泡孔的形成,使得孔径分布整体趋于高斯分布。由图 7(c)可知,低圆度大等效孔径区域占比接近80%,试样底部重力排液现象严重,等效孔径、圆度分布较为分散。由于温度升高导致泡孔受基体流动作用易变形,试样整体缺陷较多,裂纹状泡孔较为明显。综上所述,发泡温度为720 ℃,发泡时间为160 s时,试样具有较高膨胀率的同时,相比于发泡温度为740 ℃试样泡孔结构良好且稳定。此发泡条件下试样孔隙率为78.1%,孔径为(2.29±0.8) mm。相比于文献报道[21, 27, 35],本工作制备的泡沫铝材料无需热压、热挤压等步骤,所需发泡时间更短,泡孔圆度较高。

|

图 7 发泡时间为160 s时泡沫铝截面形貌以及对应孔径分布和圆度关于等效直径的函数 (a)TF=700 ℃;(b)TF=720 ℃;(c)TF=740 ℃ Fig. 7 Cross-sectional morphologies of the foams after the foaming time of 160 s with the corresponding cell size distribution and circularity as a function of equivalent diameter (a)TF=700 ℃; (b)TF=720 ℃; (c)TF=740 ℃ |

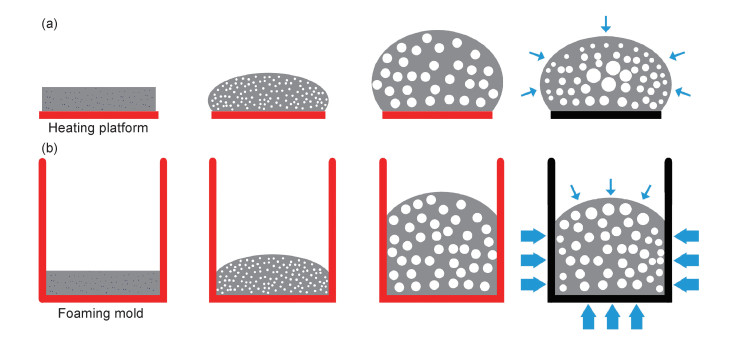

针对本工作采用的粉末冶金快速发泡法,发泡模具的使用对泡沫铝膨胀率和泡孔结构具有重要的影响,其作用机理如图 8所示。由图 8(a)可知,传统粉末冶金发泡法中,预制体由底部平台加热,氢化钛分解,气泡成核、合并后向四周膨胀。在最后的冷却过程中,泡沫铝在空气氛围内散热较为缓慢,内部泡孔由于温度较高仍处于气泡合并状态。泡沫铝需要较长冷却时间,形成的泡孔结构呈现中部大孔周围小孔结构。图 8(b)为采用发泡模具进行发泡的过程。可以看出,预制体由底部和模具侧壁导热,增加的导热面积,加速了氢化钛分解和气泡成核长大过程。在侧壁的约束下,预制体膨胀方向由向四周膨胀转变为向上膨胀。在冷却过程中,快速喷射到模具侧壁的冷水经由侧壁上部向下流向模具底部,在高导热发泡模具的作用下试样底部和侧部快速冷却。由于导热速率较高,泡沫铝内部泡孔合并速率降低,试样边缘与中心泡孔孔径差异减小。相比于传统发泡方式,使用高导热模具发泡可减少由于空气冷却造成的泡孔结构变化,提高泡孔均匀程度。

|

图 8 发泡模具对泡沫铝膨胀行为和泡孔结构的影响 (a)传统粉末冶金发泡法;(b)粉末冶金快速发泡法 Fig. 8 Effect of foaming mold on expansion behavior and cell structure of aluminum foam (a)traditional powder metallurgy foaming method; (b)powder metallurgy rapid foaming method |

(1) 粉末冶金快速发泡法可成功制备膨胀率高,孔径分布均匀的泡沫铝材料。氢化钛预氧化处理可有效降低粒径,有助于在铝基体熔融状态下稳定释气速率,制备均匀孔径闭孔泡沫铝。预氧化温度的提高和时间的延长可提高氢化钛的Tonset和TPHRT。提高氢化钛的预处理温度相比于延长预处理时间对Tonset和TPHRT的提高作用更加明显,但预处理温度过高或时间过长会使得氢化钛分解过程中形成次吸热峰,造成氢的损失和驱动力降低,制备的试样膨胀率低。450 ℃, 90 min氢化钛更适合作为粉末冶金快速发泡法制备泡沫铝的发泡剂。

(2) 发泡温度的升高有助于大幅度提高泡沫铝膨胀率和泡孔个数,改善泡孔分布均匀程度,但会扩大低圆度裂纹状泡孔分布区域。温度过高则导致泡孔结构稳定性差,底部重力排液现象加剧,试样缺陷增加。发泡温度为720 ℃时泡沫铝膨胀率最高,泡孔结构较优。

(3) 发泡模具的使用有助于提高氢化钛最大分解速率温度与金属熔体熔融温度的匹配程度,减少预置裂纹和裂纹状泡孔的生成。在冷却过程中,模具的高导热性促进试样整体冷却,减小试样边缘与中心泡孔孔径差异。此外,发泡过程中模具约束预制体膨胀方向,有助于获得具有稳定泡孔结构的高膨胀率泡沫铝材料。

| [1] |

GIBSON L J. Mechanical behavior of metallic foams[J]. Annual Review of Materials Science, 2000, 30(1): 191-227. DOI:10.1146/annurev.matsci.30.1.191 |

| [2] |

刘培生, 崔光, 程伟. 多孔材料性能模型研究1:数理关系[J]. 材料工程, 2019, 47(6): 42-62. LIU P S, CUI G, CHENG W. Study on property model for porous materials 1:mathematical relations[J]. Journal of Materials Engineering, 2019, 47(6): 42-62. |

| [3] |

刘培生, 夏凤金, 程伟. 多孔材料性能模型研究2:实验验证[J]. 材料工程, 2019, 47(7): 35-49. LIU P S, XIA F J, CHENG W. Study on property model for porous materials 2:experimental verification[J]. Journal of Materials Engineering, 2019, 47(7): 35-49. |

| [4] |

刘培生, 杨春艳, 程伟. 多孔材料性能模型研究3:数理推演[J]. 材料工程, 2019, 47(8): 59-81. LIU P S, YANG C Y, CHENG W. Study on property model for porous materials 3:mathematical deduction[J]. Journal of Materials Engineering, 2019, 47(8): 59-81. |

| [5] |

DUARTE I, FERREIRA J M F. Composite and nanocomposite metal foams[J]. Materials, 2016, 9(2): 79. DOI:10.3390/ma9020079 |

| [6] |

GARCÍA-MORENO F. Commercial applications of metal foams: their properties and production[J]. Materials, 2016, 9(2): 85. DOI:10.3390/ma9020085 |

| [7] |

DUARTE I, VENTURA E, OLHERO S, et al. An effective approach to reinforced closed-cell Al-alloy foams with multiwalled carbon nanotubes[J]. Carbon, 2015, 95: 589-600. DOI:10.1016/j.carbon.2015.08.065 |

| [8] |

YANG K M, YANG X D, LIU E Z, et al. Elevated temperature compressive properties and energy absorption response of in-situ grown CNT-reinforced Al composite foams[J]. Materials Science and Engineering: A, 2017, 690: 294-302. DOI:10.1016/j.msea.2017.03.004 |

| [9] |

YANG X D, HU Q, DU J, et al. Compression fatigue properties of open-cell aluminum foams fabricated by space-holder method[J]. International Journal of Fatigue, 2019, 121: 272-280. DOI:10.1016/j.ijfatigue.2018.11.008 |

| [10] |

赵乃勤, 刘兴海, 蒲博闻. 多维度碳纳米相增强铝基复合材料研究进展[J]. 金属学报, 2019, 55(1): 1-15. ZHAO N Q, LIU X H, PU B W. Progress on multi-dimensional carbon nanomaterials reinforced aluminum matrix composites: a review[J]. Acta Metallurgica Sinica, 2019, 55(1): 1-15. |

| [11] |

杨旭东, 毕智超, 陈亚军, 等. 泡沫铝基复合材料的研究进展[J]. 热加工工艺, 2015, 44(8): 12-16. YANG X D, BI Z C, CHEN Y J, et al. Recent advances in aluminum matrix composite foam[J]. Hot Working Technology, 2015, 44(8): 12-16. |

| [12] |

SUN X, HUANG P, WANG Z K, et al. Revealing the early forming behaviors of a carbon-fiber-reinforced aluminum foam through synchrotron X-ray[J]. Metals, 2019, 9(1): 18-30. |

| [13] |

YANG X D, AN T, WU Z Q, et al. The effect of outer tube on quasi-static compression behavior of aluminum foam-filled tubes[J]. Composite Structures, 2020, 245: 112357. DOI:10.1016/j.compstruct.2020.112357 |

| [14] |

XU J L, YANG X D, HE C N, et al. Crushing behavior and energy absorption property of carbon nanotube-reinforced aluminum composite foam-filled 6061 aluminum alloy tubes[J]. Journal of Materials Science, 2020, 55(18): 1-17. DOI:10.1007/s10853-020-04552-3 |

| [15] |

HEIM K, GARCÍA-MORENO F, BANHART J. Particle size and fraction required to stabilise aluminium alloy foams created by gas injection[J]. Scripta Materialia, 2018, 153: 54-58. DOI:10.1016/j.scriptamat.2018.04.041 |

| [16] |

WANG N Z, MAIRE E, CHEN X, et al. Compressive performance and deformation mechanism of the dynamic gas injection aluminum foams[J]. Materials Characterization, 2019, 147: 11-20. DOI:10.1016/j.matchar.2018.10.013 |

| [17] |

MUCHHALA D, YADAV B N, KUMAR R, et al. Effect of SWCNTs content and relative density on the energy absorption capabilities of closed-cell Al-cenosphere-SWCNTs hybrid foam[J]. Composites Part B, 2019, 176: 107304. DOI:10.1016/j.compositesb.2019.107304 |

| [18] |

ZHOU X, LI Y X, CHEN X. Development of AlMg35-TiH2 composite foaming agent and fabrication of small pore size aluminium foams[J]. Journal of Materials Processing Technology, 2020, 283: 116698. DOI:10.1016/j.jmatprotec.2020.116698 |

| [19] |

PAPANTONIOU I, KYRIAKOPOULOU H, PANTELIS D, et al. Metal foaming by powder metallurgy process: investigation of different parameters on the foaming efficiency[J]. Frattura ed Integrità Strutturale, 2019, 13(50): 497-504. DOI:10.3221/IGF-ESIS.50.41 |

| [20] |

GUO Z Q, MA D H, YUAN X G, et al. Effect of Mg addition on the foaming behaviour of AlSi7 based alloy prepared by powder metallurgy method[J]. Rare Metal Materials and Engineering, 2016, 45(12): 3068-3073. DOI:10.1016/S1875-5372(17)30055-3 |

| [21] |

UZUN A. Production of aluminium foams reinforced with silicon carbide and carbon nanotubes prepared by powder metallurgy method[J]. Composites Part B, 2019, 172: 206-217. DOI:10.1016/j.compositesb.2019.05.045 |

| [22] |

祖国胤, 孙溪, 黄鹏, 等. 泡沫铝夹芯板粉末冶金发泡机理的SR-CT研究[J]. 稀有金属材料与工程, 2017, 46(10): 3141-3145. ZU G Y, SUN X, HUANG P, et al. Study on powder metallurgical foaming mechanism of aluminum foam sandwich using SR-CT[J]. Rare Metal Materials and Engineering, 2017, 46(10): 3141-3145. |

| [23] |

YOU X H, WANG F, WANG L C. The structure control of aluminum foams produced by powder compacted foaming process[J]. Acta Metallurgica Sinica(English Letters), 2004, 17(3): 279-282. |

| [24] |

RACK A, HELWIG H M, BÜTOW A, et al. Early pore formation in aluminium foams studied by synchrotron-based microtomography and 3-D image analysis[J]. Acta Materialia, 2009, 57(16): 4809-4821. DOI:10.1016/j.actamat.2009.06.045 |

| [25] |

MUKHERJEE M, GARCÍA-MORENO F, JIMÉNEZ C, et al. Microporosity in aluminium foams[J]. Acta Materialia, 2017, 131: 156-168. DOI:10.1016/j.actamat.2017.03.039 |

| [26] |

MUDULI B, RAMESH T, KUMAR K C H, et al. Customised heat treatment of TiH2 for the foaming of aluminium alloys[J]. Materialia, 2019, 8: 100431. DOI:10.1016/j.mtla.2019.100431 |

| [27] |

LEHMHUS D, HÜNERT D, MOSLER U, et al. Effects of eutectic modification and grain refinement on microstructure and properties of PM AlSi7 metallic foams[J]. MDPI, 2019, 9(12): 1241. |

| [28] |

MA Y C, YANG X D, HE C N, et al. Fabrication of in-situ grown carbon nanotubes reinforced aluminum alloy matrix composite foams based on powder metallurgy method[J]. Materials Letters, 2018, 233: 351-354. DOI:10.1016/j.matlet.2018.09.051 |

| [29] |

KENNEDY A R. The effect of TiH2 heat treatment on gas release and foaming in Al-TiH2 preforms[J]. Scripta Materialia, 2002, 47(11): 763-767. DOI:10.1016/S1359-6462(02)00281-6 |

| [30] |

PROA-FLORES P M, DREW R A L. Production of aluminum foams with Ni-coated TiH2 powder[J]. Advanced Engineering Materials, 2008, 10(9): 830-834. DOI:10.1002/adem.200800135 |

| [31] |

MATIJASEVIC B, BANHART J. Improvement of aluminium foam technology by tailoring of blowing agent[J]. Scripta Materialia, 2006, 54(4): 503-508. DOI:10.1016/j.scriptamat.2005.10.045 |

| [32] |

JIMÉNEZ C, GARCIA-MORENO F, PFRETZSCHNER B, et al. Decomposition of TiH2 studied in situ by synchrotron X-ray and neutron diffraction[J]. Acta Materialia, 2011, 59(16): 6318-6330. DOI:10.1016/j.actamat.2011.06.042 |

| [33] |

GARCÍA-MORENO F, RADTKE L A, NEU T R, et al. The influence of alloy composition and liquid phase on foaming of Al-Si-Mg alloys[J]. Metals, 2020, 10(2): 189. DOI:10.3390/met10020189 |

| [34] |

GARCÍA-MORENO F, KAMM P H, NEU T R, et al. Using X-ray tomoscopy to explore the dynamics of foaming metal[J]. Nature Communications, 2019, 10(1): 1-9. DOI:10.1038/s41467-018-07882-8 |

| [35] |

DENG F, FAN J Z, LIU Y Q, et al. Effect of Cu on pore structure of Al-Si foam[J]. Metals and Materials International, 2020, 26: 1-8. DOI:10.1007/s12540-019-00299-y |

2021, Vol. 49

2021, Vol. 49