文章信息

- 王龙, 胡德安, 邹鹏远, 熊震宇, 陈益平, 程东海

- WANG Long, HU De-an, ZOU Peng-yuan, XIONG Zhen-yu, CHEN Yi-ping, CHENG Dong-hai

- 交流磁场辅助铜-钢TIG填丝焊接头组织和力学性能

- Microstructure and mechanical properties of copper-steel TIG filling-wire welding joint assisted by AC magnetic field

- 材料工程, 2021, 49(8): 104-110

- Journal of Materials Engineering, 2021, 49(8): 104-110.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000673

-

文章历史

- 收稿日期: 2020-07-22

- 修订日期: 2020-08-03

2. 南昌大学 机电工程学院, 南昌 330031

2. School of Mechanical and Electrical Engineering, Nanchang University, Nanchang 330031, China

随着现代工业的飞速发展,复合结构构件由于其低成本、轻量化和高性能等特点而被逐渐关注。铜合金作为被工业广泛应用的有色金属材料,通常被用于制造导电部件和热交换器等,然而其密度相对较高,且价格昂贵;而钢铁材料具有强度高、塑韧性好、成本低等优势,应用最为广泛。因此,采用T2紫铜与钢铁材料组成的铜-钢复合结构构件可兼具二者的优良性能,并在铜钢复合导电棒、电机转子短路环、氧气枪喷嘴、高压氧气管道阻火器、啤酒生产用糊化锅和航空航天等方面具有较广的应用范围,符合现代工业对材料轻量化、节能环保、低成本的需求[1]。

目前,异种材料较为常见的焊接方式主要有钎焊[2]、熔化焊[3-4]、熔钎焊[5]、搅拌摩擦焊[6]、压焊[7]等。其中,TIG焊由于电弧稳定,热输入可调节,可成功焊接易氧化和化学活泼性强的有色金属及钢铁等材料。程东海等[8-9]对铜/钢异种材料进行等离子弧焊研究,得到了质量较好的接头,但发现其组织具有明显团聚现象。而外加磁场由于其具有细化组织、提高接头性能且设备简单、成本较低的优点备受国内外学者的关注[10-16]。其中,Chen等[14]通过对铝/钢外加磁场辅助激光焊接实验,发现熔池中洛伦兹力和热电磁力对焊缝组织影响较大,且添加磁场后接头显微硬度降低、抗拉强度提高。王小明[15]通过交变磁场辅助镁钢TIG熔钎焊和铝钢TIG熔钎焊研究发现,磁场改善了钎料在母材表面的润湿性,并起到细化接头组织、提高强度的作用。李军兆[16]对铝钛异种金属进行磁场辅助MIG熔钎焊研究,结果表明外加纵向磁场后,焊接电弧发生旋转偏移,并存在一定程度的扩张现象,同时焊缝成形和接头的拉伸强度得到显著改善。

由此可见,外加磁场辅助异种材料焊接可通过改变熔池运动和电弧旋转,从而达到细化组织、提高接头性能的目的。因此本工作通过添加交流磁场对铜-钢异种材料进行TIG填丝焊对接实验,主要研究磁场对接头成型、接头各区域微观组织和力学性能的影响,并获得最佳工艺参数,通过引入磁场改善铜-钢TIG焊接头的组织,提高接头力学性能,以期为交流磁场辅助铜-钢TIG焊接技术提供工艺参考和相关数据支撑。

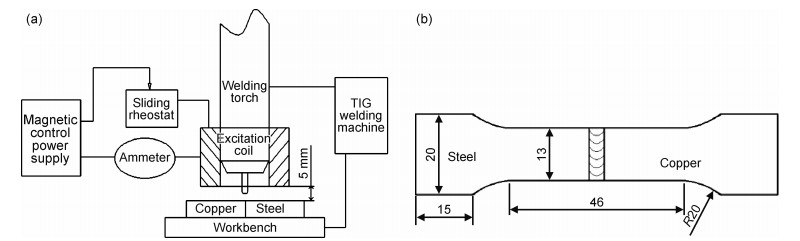

1 实验材料与方法选用尺寸均为120 mm×60 mm×2 mm的T2紫铜板和Q235钢板进行对接实验,选用直径为2.5 mm的HS201纯铜焊丝。焊机采用WSM-315B型直流氩弧焊机,焊接过程中,用水冷焊枪及15 L/min的纯氩气进行保护,电极采用直径为2.0 mm的钍钨极。在做外加磁场实验时,将励磁线圈直接套在直柄焊枪上,焊枪与工作台保持垂直。对励磁线圈的磁场转换频率和磁场电流大小实现控制,进而改变磁场频率和磁场电流,采用基于单片机为控制核心的数控式外加磁场控制电源,其主要由主电路、控制电路构成,实验装置示意图如图 1所示。经过前期预实验后,选定最佳焊接工艺参数为:焊接电流I=95 A,焊接速率v=95 mm/min,选定磁场参数范围在:磁场频率f=10~50 Hz(每10 Hz为一个递增单位),磁场电流IE=0.2~1.0 A(每0.2 A为一个递增单位)。将焊后得到的试样,用线切割机沿垂直于焊缝方向截取,对其进行镶嵌、打磨和抛光。钢侧腐蚀液采用质量分数为4%的硝酸乙醇溶液,腐蚀时间为10 s;铜侧采用3 g FeCl3+2 mL HCl+95 mL乙醇溶液,腐蚀时间为60 s。腐蚀完后用清水冲洗,并用乙醇清理、吹干。采用光学显微镜(OM)、场发射扫描电子显微镜(SEM)对接头热影响区(heat affected zone,HAZ)、熔合区(fusion zone,FZ))和焊缝区(weld zone,WZ)进行观察,并用能谱仪(EDS)对各区域的相成分进行测定。使用WDW-100型电子万能拉伸试验机对接头进行拉伸测试,拉伸速率为0.5 mm/min,每组参数拉伸3组试样,求平均值后算出对应抗拉强度,采用401MVD显微维氏硬度计对试样进行硬度测量,载荷为1.96 N,加载时间为10 s,相邻两点间距为0.2 mm,沿直线由钢母材向焊缝、铜母材处连续取点。

|

图 1 磁场辅助TIG焊接装置(a)及拉伸试样尺寸(b) Fig. 1 Magnetic field assisted TIG welding device (a) and tensile specimen size (b) |

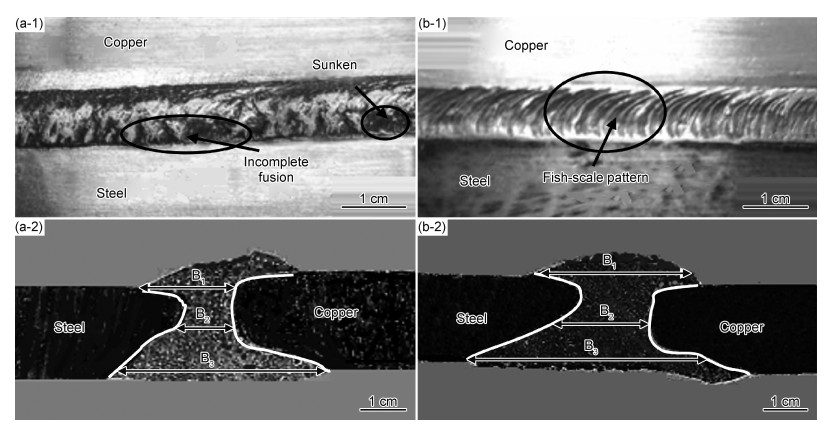

图 2为焊接电流I=95 A,焊接速率v=95 mm/min时,无磁场和交流磁场时接头的成形和截面形貌。由图 2(a-1)可以看出,未加磁场时焊缝整体成形较好,但局部未熔合,且有部分凹陷现象。当磁场频率f=30 Hz,磁场电流IE=0.4 A时,焊缝较为饱满,其表面成形良好,且鱼鳞纹明显,如图 2(b-1)所示。对接头的截面形貌观察可知,接头整体呈X形,但钢侧熔合线的弯曲曲率比铜侧熔合线大,这是因为铜板的热导率较高,散热相对较快,其熔化量较少;而钢板散热相对较慢,热量无法快速流动使得钢侧熔化量多。为表述焊缝的成形质量,取焊缝横截面上部、束腰处、下部的熔宽之和的平均值,即为(B1+B2+B3)/3,测量方式如图 2(a-2),(b-2)所示。可知添加交变磁场后的焊缝平均熔宽明显增加,而这种平均熔宽相对较大的焊缝有利于焊接时气孔逸出[17],使得焊缝成形表现良好。

|

图 2 无磁场(a)和交流磁场(b)时接头焊缝成形(1)和截面形貌(2) Fig. 2 Joint forming (1) and section morphology (2) without magnetic field (a) and with alternating magnetic field (b) |

图 3分别是焊接电流I=95 A,焊接速率v=95 mm/min时有无交变磁场下接头钢侧热影响区、焊缝区和铜侧热影响区的组织。由图 3(a-1),(a-2)可知,添加磁场后钢侧热影响区组织由大块状铁素体向小块状铁素体转化,并逐渐出现侧板条状和针状铁素体[18]。因为随着磁场的加入,此时磁场频率和磁场电流匹配得当,使得电弧存在一定程度的扩张[16],改变了接头的热循环使得钢侧热影响区中的铁素体发生细化,且随着电弧的旋转与扩张,钢侧热输入面积增大,但热输入量不变,导致单位面积的热输入量下降,使得铁素体形状转变为侧板条状和针状铁素体。由图 3(b-1), (b-2)可知,添加磁场后焊缝区组织由粗大的平面晶和包状晶转变为细小的包状树枝晶。这是由于磁场使得TIG电弧旋转速度加快,电弧中心区域温度梯度增大,同时电弧旋转带动熔池按正反方向规律性交替运动,形成电磁搅拌作用,打断焊缝处先长大的枝晶,进而使得枝晶重熔,大量的枝晶被打断形成晶核,使得晶粒细化,小颗粒状组织细小、弥散地分布在晶界上,有利于提高焊接接头的性能。由图 3(c-1), (c-2)明显看出:添加磁场后铜侧热影响区内的平均晶粒明显变得细小且数量增多。这是因为磁场影响熔池内液态金属的流动,而液态金属在熔池流动的过程中会不停地冲刷着熔池的边界,进而影响铜侧热影响区域,而且铜的导热率相对较高,使得热量散失加剧,致使晶粒的平均面积尺寸变小。综上所述,纵向交变间歇磁场对接头钢侧热影响区、焊缝区和铜侧热影响区的组织均有不同程度的改变,其中钢侧热影响区受电弧扩张影响,铁素体出现细化且其形态由大块状转变为针状和侧板条状;焊缝区受电磁搅拌作用,其组织由胞状晶转变为胞状树枝晶且变得细密均匀;铜侧热影响区也有明显的晶粒细化现象。

|

图 3 无磁场(1)及交流磁场(2)时接头各区域组织 (a)钢侧热影响区;(b)焊缝区;(c)铜侧热影响区 Fig. 3 Microstructure of joints without magnetic field (1) and with alternating magnetic field (2) (a)steel side HAZ; (b)weld zone; (c)copper side HAZ |

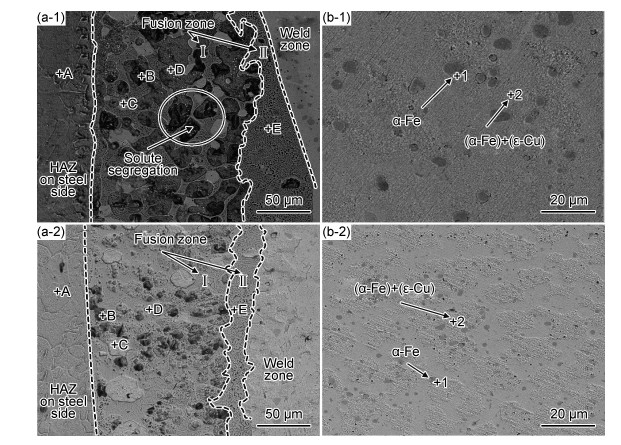

图 4分别为有无磁场下接头熔合区和焊缝区SEM照片,表 1为图 4中各点的EDS分析结果。从图表及Cu-Fe二元相图可知,添加磁场前后各点原子占比较为类似,则可推测磁场对接头各区域相的种类无变化。A点处于钢侧热影响区,Fe原子分数为80.21%,即可推测A点主要为α-Fe相;B~E点均位于熔合区,其中B点为黑色球状组织,Fe原子分数为74.49%,则同样为α-Fe;C点为灰白色的块状组织,Cu原子分数为74.19%,与此相同的还有焊缝区中呈灰色片状的1点,则可判定C点和1点均为铜基固溶体ε-Cu;D点为灰色枝晶状且夹杂着的细小密集的黑色点状组织,其中Fe原子分数为40.91%,Cu原子分数为45.25%,同样存在类似分数的还有E点和2点,则可推测其均为(α-Fe)+(ε-Cu)。综上所述,添加磁场后,接头熔合区和焊缝区的相的种类未发生变化,均由(α-Fe)+(ε-Cu)组成;熔合区的溶质偏析现象得到改善,其(α-Fe)+(ε-Cu)颗粒由粗大状的弥散分布转变为细小状的聚集分布;焊缝组织明显细化,其均匀性明显提高。

|

图 4 无磁场(1)与交流磁场(2)时熔合区和焊缝区SEM照片 Fig. 4 SEM photos of fusion zone (a) and weld zone (b) without magnetic field (1) and with alternating magnetic field (2) |

| Position | Point | Atom fraction/% | Possible phase | ||

| C | Fe | Cu | |||

| HAZ | A | 9.02 | 80.21 | 10.77 | α-Fe |

| FZ | B | 13.07 | 74.49 | 12.44 | α-Fe |

| C | 9.82 | 15.99 | 74.19 | ε-Cu | |

| D | 13.84 | 40.91 | 45.25 | (α-Fe)+(ε-Cu) | |

| E | 6.39 | 41.50 | 52.11 | (α-Fe)+(ε-Cu) | |

| WZ | 1 | 2.63 | 23.21 | 74.16 | ε-Cu |

| 2 | 1.39 | 47.63 | 50.98 | (α-Fe)+(ε-Cu) | |

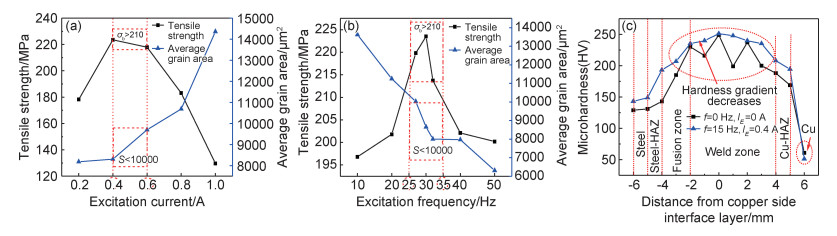

通过拉伸实验测试可知,无磁场时,当焊接电流I=95 A,焊接速率v=95 mm/min时接头抗拉强度σbmax=154.7 MPa,且接头大部分断裂在铜侧,对断裂接头的铜侧热影响区晶粒尺寸面积S测量可知,其均大于10000 μm2,表明铜侧热影响区的晶粒平均面积与接头的抗拉强度关系密切。图 5为磁场电流IE和励磁频率f对接头抗拉强度及铜侧热影响区晶粒平均面积的影响。由图 5(a)可知,当f=30 Hz时,随着磁场电流的增加,接头抗拉强度呈现先增大后减小的趋势。当IE=0.4~0.6 A时,铜侧热影响区的晶粒均小于10000 μm2;接头抗拉强度均大于210 MPa。这是因为在交流磁场作用下熔池的液态金属受到间歇式正反搅拌,使得接头各区域内部的晶粒细化,抗拉强度提高。随着磁场电流继续增加,接头抗拉强度开始降低;当磁场电流升至1.0 A时,接头抗拉强度降至129.7 MPa,此时铜侧热影响区晶粒变得异常粗大,增至14359 μm2。这是由于磁场电流过大,使得TIG电弧扩张对铜侧热影响区产生重要影响,同时伴随着熔池内的过强电磁搅拌作用,其晶粒变得粗大,使得强度较低。

|

图 5 交变磁场参数对接头性能的影响 (a)磁场电流对接头抗拉强度的影响;(b)励磁频率对接头抗拉强度的影响;(c)接头界面显微硬度分析 Fig. 5 Influence of alternating magnetic field parameters on joint performance (a)influence of excitation current on joint tensile strength; (b)influence of excitation frequency on joint tensile strength; (c)microhardness analysis of joint interface |

由图 5(b)可知,当IE=0.4 A时,随着磁场频率的增加,接头抗拉强度呈现先增大后减小的趋势。当f=25~35 Hz时,铜侧热影响区的晶粒均小于10000 μm2;接头抗拉强度均大于210 MPa。这是因为当磁场频率开始增加时,配合此时的磁场电流,使得铜侧热影响区、熔合区和焊缝区的组织尺寸变得细小,接头强度提高。而当磁场频率继续增加时,抗拉强度开始降低。这是因为磁场频率过大会导致磁场方向变化较为频繁,熔池中液态金属发生紊流现象,从而导致接头的外观形貌变差,并出现气孔等缺陷;同时磁场频率过大也会削弱电磁搅拌效应,使得晶粒在组织形态上发生变化,即从最佳工艺参数时细小的聚集分布状态转变为粗大的弥散分布状态,最终晶粒尺寸变得粗大,接头强度降低。同时对比图 5(a),(b)可知,磁场电流对接头抗拉强度的影响范围在129.7~223.5 MPa,磁场频率对接头抗拉强度的影响范围在196.8~223.5 MPa,则明显可知磁场电流对接头抗拉强度的影响明显要大于磁场频率。因此,接头抗拉强度随着磁场电流和磁场频率的增加均呈现先增大后减小的趋势。最佳工艺参数为:当IE=0.4~0.6 A,f=25~35 Hz,铜侧热影响区的晶粒平均面积S < 10000 μm2时,接头抗拉强度较高,均大于210 MPa。其中,当IE=0.4 A,f=30 Hz时,接头抗拉强度最高,为223.5 MPa,相比无磁场时抗拉强度提升了44.5%。

由图 5(c)可知,焊缝区的平均硬度最大,因为在磁场辅助TIG焊时,熔化后的钢母材与铜母材在电磁搅拌作用下无限互溶,使得α-Fe在冷却后呈球形或枝晶形在焊缝中析出,这些弥散分布的α-Fe固溶体在焊缝中起到了第二相强化的作用,所以焊缝区的硬度值最高。其中,铜母材和铜侧热影响区的硬度梯度最大,接头也多断裂在铜侧。这是由于铜侧受焊接热循环作用明显,其晶粒相对粗大,是接头的薄弱区。同时从图 5(c)中发现添加磁场后熔合区和焊缝区的硬度梯度相对减小,这是因为交流磁场改善了熔合区的溶质偏析及接头各区域的晶粒粗化现象,使得接头各区域组织变得均匀化。

3 结论(1) 添加纵向交流磁场后,焊缝鱼鳞纹明显,其表面成形良好。接头抗拉强度随着磁场电流和磁场频率的增加均呈现先增大后减小的趋势。最佳工艺参数为:当焊接电流I=95 A,焊接速率v=95 mm/min,磁场频率f=25~35 Hz,磁场电流IE=0.4~0.6 A,接头性能较好,其抗拉强度最高可达223.5 MPa,相比无磁场提高了44.5%。

(2) 铜钢TIG焊接头主要分为钢侧热影响区、熔合区、焊缝区和铜侧热影响区。添加交流磁场后,钢侧热影响区受电弧扩张影响,铁素体出现细化且其形态由大块转状变为针状和侧板条状;焊缝区受电磁搅拌作用,其组织由胞状晶转变为胞状树枝晶且变得细密均匀;铜侧热影响区也有明显的晶粒细化现象,但接头各区域相的种类并无明显变化。

(3) 添加磁场后,接头熔合区和焊缝区的相的种类未发生变化,均由(α-Fe)+(ε-Cu)组成;熔合区的溶质偏析现象得到改善,其(α-Fe)+(ε-Cu)颗粒由粗大的弥散分布状态转变为细小的聚集分布状态;焊缝区组织细化,且其均匀性明显提高,使得接头熔合区与焊缝区的硬度梯度相对减小。

| [1] |

陈永城, 罗子艺, 张宇鹏, 等. 紫铜/304不锈钢激光焊接接头显微组织及力学性能[J]. 材料导报, 2019, 33(2): 325-329. CHEN Y C, LUO Z Y, ZHANG Y P, et al. Microstructure and mechanical properties of laser welded joint of copper/304 stainless steel[J]. Materials Reports, 2019, 33(2): 325-329. |

| [2] |

易振华, 冉丽萍, 易茂中. Ni-Cr-P焊膏钎焊C/C复合材料的组织和性能[J]. 材料工程, 2020, 48(5): 127-135. YI Z H, RAN L P, YI M Z. Microstructure and properties of C/C composites brazed with Ni-Cr-P solder paste[J]. Journal of Materials Engineering, 2020, 48(5): 127-135. |

| [3] |

JOSHI G R, BADHEKA V J. Processing of bimetallic steel-copper joint by laser beam welding[J]. Materials and Manufacturing Processes, 2019, 34(11): 1232-1242. DOI:10.1080/10426914.2019.1628262 |

| [4] |

CHENG Z, HUANG J, YE Z, et al. Microstructures and mechanical properties of copper-stainless steel butt-welded joints by MIG-TIG double-sided arc welding[J]. Journal of Materials Processing Technology, 2019, 265: 87-98. DOI:10.1016/j.jmatprotec.2018.10.007 |

| [5] |

ZHANG Y, HUANG J, CHI H, et al. Study on welding-brazing of copper and stainless steel using tungsten/metal gas suspended arc welding[J]. Materials Letters, 2015, 156: 7-9. DOI:10.1016/j.matlet.2015.04.128 |

| [6] |

JOSHI G R, BADHEKA V J. Microstructures and properties of copper to stainless steel joints by hybrid FSW[J]. Metallography Microstructure and Analysis, 2017, 6(6): 470-480. DOI:10.1007/s13632-017-0398-x |

| [7] |

ZHANG H, JIAO K X, ZHANG J L, et al. Microstructure and mechanical properties investigations of copper-steel composite fabricated by explosive welding[J]. Materials Science and Engineering: A, 2018, 731: 278-287. DOI:10.1016/j.msea.2018.06.051 |

| [8] |

程东海, 邵景辉, 陈益平, 等. 铜钢异种材料等离子弧焊接头性能[J]. 焊接学报, 2012, 33(9): 97-100. CHENG D H, SHAO J H, CHEN Y P, et al. Properties of plasma arc welded joint of copper and steel[J]. Transactions of the China Welding Institution, 2012, 33(9): 97-100. |

| [9] |

彭迟, 程东海, 陈益平, 等. 铜/钢异种材料等离子弧焊接头显微组织分析[J]. 材料科学与工艺, 2015, 23(4): 105-110. PENG C, CHENG D H, CHEN Y P, et al. Microstructure analysis of plasma arc welded joint of copper/steel dissimilar materials[J]. Materials Science and Technology, 2015, 23(4): 105-110. |

| [10] |

CHEN R, JIANG P, SHAO X, et al. Effect of static magnetic field on microstructures and mechanical properties of laser-MIG hybrid welding for 304 stainless steel[J]. International Journal of Advanced Manufacturing Technology, 2017, 91(9/11): 3437-3447. |

| [11] |

CHEN R, JIANG P, SHAO X, et al. Improvement of low-temperature impact toughness for 304 weld joint produced by laser-MIG hybrid welding under magnetic field[J]. Journal of Materials Processing Technology, 2017, 247: 306-314. DOI:10.1016/j.jmatprotec.2017.04.004 |

| [12] |

LUO J, YAO Z Y, XUE K L. Anti-gravity gradient unique arc behavior in the longitudinal electric magnetic field hybrid tungsten inert gas arc welding[J]. The International Journal of Advanced Manufacturing Technology, 2016, 84(1/4): 647-661. DOI:10.1007/s00170-015-7728-4 |

| [13] |

HICKEN G K, JACKSON C E. Effects of applied magnetic fields on welding arcs[J]. Welding Journal, 1996, 45(8): 513-518. |

| [14] |

CHEN R, WANG C, JIANG P, et al. Effect of axial magnetic field in the laser beam welding of stainless steel to aluminum alloy[J]. Materials & Design, 2016, 109(11): 146-152. |

| [15] |

王小明. 异种金属磁控-TIG熔钎焊接头微观组织与性能的研究[D]. 重庆: 重庆大学, 2013. WANG X M. Study on microstructure and properties of dissimilar metal MAG TIG welding joint[D]. Chongqing: Chongqing University, 2013. |

| [16] |

李军兆. 磁场辅助钛/铝异种金属MIG熔-钎焊工艺及机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2017. LI J Z. Study on process and mechanism of magnetic field assisted MIG fusion brazing of titanium/aluminum dissimilar metals[D]. Harbin: Harbin Institute of Technology, 2017. |

| [17] |

张蒙. 激光-磁场作用于铜-钢异种材料焊接的工艺研究[D]. 武汉: 华中科技大学, 2019. ZHANG M. Study on welding process of copper steel dissimilar materials by laser magnetic field[D]. Wuhan: Huazhong University of Science and Technology, 2019. |

| [18] |

RAMACHANDRAN S, LAKSHMINARAYANAN A K. An insight into microstructural heterogeneities formation between weld subregions of laser welded copper to stainless steel joints[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(3): 727-745. DOI:10.1016/S1003-6326(20)65249-9 |

2021, Vol. 49

2021, Vol. 49