文章信息

- 王浩, 肖纳敏, 李惠曲, 王晓

- WANG Hao, XIAO Na-min, LI Hui-qu, WANG Xiao

- 7050铝合金结构件热处理与冷成形过程残余应力演化规律的数值模拟

- Modeling of residual stress evolution of 7050 aluminium alloy component during heat treatment and cold forming

- 材料工程, 2021, 49(8): 72-80

- Journal of Materials Engineering, 2021, 49(8): 72-80.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000242

-

文章历史

- 收稿日期: 2021-03-18

- 修订日期: 2021-04-23

飞机铝合金整体框构件是飞机重要承力结构部件之一,其内在质量是飞机安全性的重要保障。为了减轻飞机整体质量,同时确保整体框结构的强度满足性能需求,轻质高强的7050铝合金成为飞机整体框构件的适用材料。7×××系铝合金是目前航空航天领域中应用广泛的一类高强高韧铝合金,其构件通常需要经过开坯锻造以及固溶-淬火-时效热处理,以提高材料的强度、韧性、抗疲劳性能以及耐腐蚀性能[1]。然而,上述制造工艺在获得材料优异性能的同时,也会使得铝合金构件中产生较大的淬火残余应力。后续机械加工过程中,构件内部淬火残余应力会随着材料的去除不断释放,进而产生严重的机械加工变形[2-4]。

铝合金构件残余应力的产生,主要受到以下几类因素影响:首先是几何结构,复杂的几何结构易导致构件在锻造过程受到的累积塑性变形不均匀;其次是热处理工艺,淬火冷却过程温度剧烈变化并使得各部位冷却速率差异较大,导致热应力分布不均匀;另外是材料特性,由于材料经历了固溶时效热处理,残余应力在高温阶段的回复与低温阶段的累积都影响着最终残余应力的分布。在实际制造过程中,这几类因素相互影响,导致零件的残余应力分布规律很难凭经验进行预测与控制[5-7]。

对大型铝合金整体锻件来说,消减残余应力普遍采取的方法是在机械加工前进行冷变形。冷变形的主要原理是通过外部引入应力,使材料发生微小的弹塑性变形,抵消、释放锻件内部不均匀分布的残余应力。国内外在铝合金残余应力及其消减工艺领域开展了较多的研究[8-10]。姚诗杰等[11]采用分段冷压使7050铝合金方形件的残余应力得到大幅度消减,冷压后残余应力均小于130 MPa。袁武华等[12]发现带有波纹曲面结构的7050铝合金试块冷压后残余应力消减效果约为50%~70%,且波纹曲面参数对冷压消减残余应力效果影响显著。Muammer等[13]的研究表明2%冷变形量可使7050铝合金试块淬火残余应力消减70%以上,且最佳的冷变形量与锻件材料、几何结构和淬火工艺有关。目前,铝合金残余应力消减相关研究更多集中在简单结构的铝合金试样,对于带有复杂结构的大型铝合金结构件淬火残余应力的消减研究相对较少。因此,深入研究变形量、变形方式等冷变形工艺参数对大型复杂铝合金结构件残余应力的影响规律,对实际工程构件残余应力的控制非常关键。本研究针对7050铝合金开发高精度热力耦合数值模型,通过对铝合金试块和结构件热处理和冷变形全过程建模仿真,分析残余应力的产生和演化。在此基础上,针对实际工程构件提出合理的冷变形工艺方案,进而实现铝合金结构件残余应力消减和机械加工变形控制。

1 仿真模型与材料参数仿真参数是保障仿真结果可靠性的重要环节。重点针对7050铝合金弹性常数、热导率、比热容、热膨胀系数、高温应力-应变曲线、等效界面换热系数等对传热与变形有重要影响的参数开展测试。测试材料采用锻前O1状态的7050铝合金坯料。

1.1 7050铝合金本构模型本构模型是准确描述材料在加工过程中应力、应变等力学响应的关键环节。本工作所研究的加工工艺包含热处理与冷成形两个主要工序。这两个工艺过程的主要特点是小变形和弹塑性响应。传统的高温塑性成形模型以刚塑性为主,如常见的Sellars双曲正弦模型[14],如式(1)所示:

|

(1) |

式中:

|

(2) |

式中:A为材料因子;m1为温度系数;m2为应变硬化系数;m3为应变率硬化系数;m4为应变软化系数;m5为与温度相关的应变硬化系数;m7为温度修正系数;m8为与温度相关的应变率硬化系数;m9为温度指数。由于铝合金工艺温度范围在500 ℃以内,为了提高计算效率,上述模型可以简化为如下形式:

|

(3) |

式中: A, m1, m2, m3, m4, m8等参数通过实验测得的应力-应变曲线进行拟合获得。

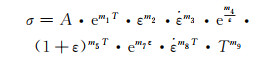

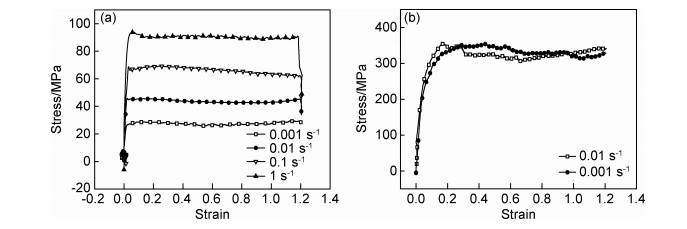

在锻件坯料上取样,准备ϕ8 mm×12 mm的小型柱状试样。采用Gleeble热力模拟试验机进行高温保温实验和不同温度下(室温, 350, 375, 400, 425 ℃)的单道次热压缩实验。高温与室温下典型7050铝合金应力-应变曲线如图 1所示。通过上述实验曲线拟合获得的Al7050合金本构模型参数如表 1所示。

|

图 1 7050铝合金375 ℃(a)与室温(b)应力-应变曲线 Fig. 1 Stress-strain curves of 7050 aluminium alloy at 375 ℃(a) and room temperature(b) |

| Parameter | High temperature (325-450 ℃) | Low temperature (25-300 ℃) |

| A | 9.27×102 | 3.65×102 |

| m1 | -4.83×10-3 | -8.43×10-4 |

| m2 | 9.38×10-2 | 4.39×10-1 |

| m3 | -1.9×10-2 | -1.25×10-1 |

| m4 | -4.56×10-1 | -6.94×10-1 |

| m8 | 5.39×10-4 | 7.34×10-4 |

除了材料本构模型,材料的弹性模量、热导率、比热、热膨胀系数以及界面换热系数等参数也都显著影响仿真计算结果。本工作在O1态锻件的基础上,实测了7050铝合金在不同温度下的各种热物性参数,如表 2所示。

| Temperature/ ℃ | Thermal diffusivity/ (m2·s-1) | Specific heat/ (J·kg-1· K-1) | Thermal conductivity/ (W·m-1· K-1) |

| -99 | 6.93×10-6 | 9.38×102 | 1.83×102 |

| 25 | 6.90×10-6 | 9.42×102 | 1.83×102 |

| 97 | 7.18×10-6 | 9.11×102 | 1.84×102 |

| 193 | 7.18×10-6 | 9.10×102 | 1.84×102 |

采用RFDA HTVP 1750-C测试材料的弹性性能。测得20~300 ℃下7050铝合金的弹性模量、剪切模量和泊松比值如表 3所示。

| Temperature/ ℃ | Young’s modulus/ GPa | Shear modulus/ GPa | Poisson’s ratio |

| 20 | 71.11 | 26.68 | 0.33 |

| 100 | 68.32 | 25.61 | 0.33 |

| 200 | 64.09 | 24.03 | 0.33 |

| 300 | 59.58 | 22.32 | 0.34 |

采用UnithermTM-1252 Ultra High Temperature Dilatometer测试热膨胀系数,测得的不同温度下7050铝合金的热膨胀系数如表 4所示。

| Temperature/℃ | Linear thermal expansion/% | Average expansion coefficient/℃-1 |

| 20 | 0 | - |

| 20-100 | 0.160 | 20.1×10-6 |

| 20-200 | 0.413 | 22.9×10-6 |

| 20-300 | 0.685 | 24.5×10-6 |

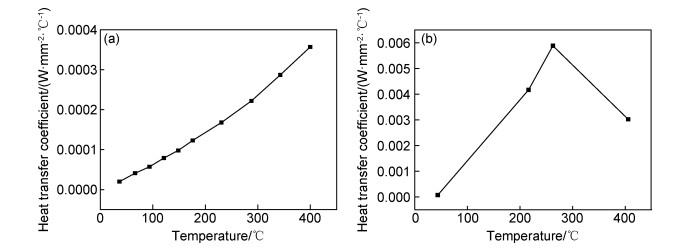

采用热电偶测温方式测量锻件表面不同位置温度变化,基于实测温度曲线、导热微分方程和牛顿冷却公式,利用反求方法求得锻件/空气、锻件/淬火液的动态界面换热系数。最终反求拟合得到的换热系数如图 2所示。可以看出,界面换热系数随温度不断变化。锻件/空气界面换热系数随温度升高而不断增大,而锻件/水界面换热系数在250 ℃左右最大。

|

图 2 反求获得的界面换热系数 (a)锻件/空气界面换热系数; (b)锻件/水界面换热系数 Fig. 2 Heat transfer coefficient by reverse calculation (a)forging/air heat transfer coefficient; (b)forging/water heat transfer coefficient |

首先研究不带任何筋条结构的铝合金试块在固溶淬火以及冷压过程残余应力的演化规律。铝合金试块长宽高尺寸为120 mm×150 mm×90 mm。为提升计算效率,取试块的八分之一进行对称建模,模拟分析淬火冷却、冷压以及卸载回弹过程中试块残余应力的演变。仿真工艺参数与实验过程保持一致,主要工艺参数如下:加热温度477 ℃;加热时间1800 s;出炉转移时间30 s;淬火温度60 ℃;淬火时间600 s;空冷时间1200 s;压下量为试块高度的1%, 3%, 5%,压下时间5 s,冷压完成后卸载。

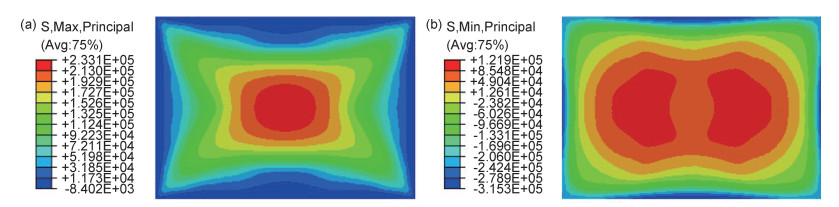

2.1.1 淬火热处理和冷压残余应力仿真分析淬火后7050铝合金试块的残余应力分布如图 3所示。可以看出,淬火后试块表面最小主应力与最大主应力都是负值,说明表面为三向压应力状态。心部最大主应力与最小主应力都是正值,心部为三向拉应力状态,最大拉应力约为250 MPa。从表面到心部,压应力逐步过渡为拉应力。这种表面受压、心部受拉是典型厚截面构件淬火冷却后的应力分布特征。如不采取残余应力消减措施,在随后的机加过程中,随着表面压应力层材料的不断去除,心部较大的拉应力释放易导致构件发生扭曲变形。

|

图 3 淬火后铝合金试块中心1/4截面最大(a)和最小(b)主应力分布 Fig. 3 Max-(a) and min-principal(b) stress distribution in quarter section after quenching |

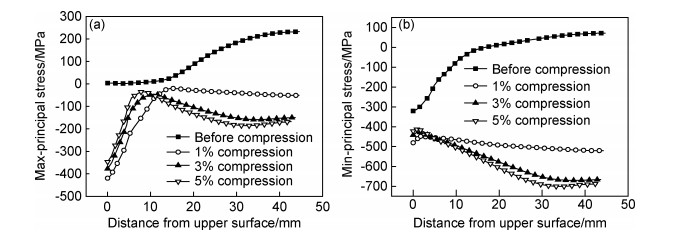

随后分析不同压下量的冷压缩对试块淬火残余应力的影响。图 4为不同压下量冷压时试块沿高度方向的主应力对比。可见,即便施加1%压下量,也能显著改变试块内部的应力分布。随着压下量的增加,心部的压应力也相应增加。比较来说,压应力状态改变并非和压下量呈线性变化,压应力的增加幅度要随着压下量的增加而逐渐减小。当压下量超过3%时,压下量的增加对其心部压应力状态的改变幅度逐渐减弱。因此,从工程实际的角度考虑,3%变形量是一个比较理想的预变形量,可以保证残余应力消减效果取得比较好的消减效果。

|

图 4 不同压下量冷压时高度方向主应力对比图 (a)最大主应力;(b)最小主应力 Fig. 4 Max- and min-principal stress distribution in height direction during cold compression at various parameters (a)max-principal stress; (b)min-principal stress |

实际工艺中由于冷变形量一般都不会太大,材料的弹性变形对冷变形效果会有较大的影响。因此,有必要模拟冷压后的模具卸载对残余应力的影响。将淬火冷却和冷压后试块残余应力的模拟结果导入卸载回弹模拟过程,分析卸载回弹对试块内残余应力分布规律的影响。

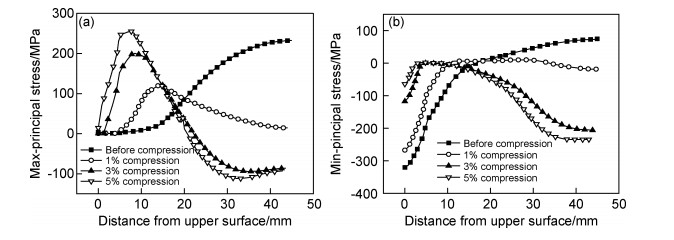

不同压下量冷压卸载后试块高度方向从表面到心部不同位置的最大与最小主应力分布如图 5所示。可以看出,卸载回弹过程中,弹性变形的回复对残余应力具有较大影响。总的来说,压下量越大,卸载回弹对冷压效果的影响越小。对比图 4,5可以看出,1%压下量时,卸载后,试块心部的三向压应力随着回弹几乎全部释放。当压下量增加至3%时,虽然卸载后试块心部压应力有所松弛,但仍然保持三向压应力状态。当变形量从3%增加到5%时,卸载对残余应力的影响有所减小,这是由于材料塑性变形量随着冷压变形量增大而增大,卸载后弹性变形的影响降低。卸载回弹对试块表层的应力分布具有明显影响,这主要与表层所受的摩擦力有关。总的来看,卸载回弹会削弱冷压带来的压应力效果,变形量越大,其卸载回弹的影响越弱。3%变形量是一个较理想的预变形量,仍然可以在卸载后保持一定程度的内部压应力状态。

|

图 5 不同压下量卸载后高度方向最大(a)和最小(b)主应力分布图 Fig. 5 Max-(a) and min-principal stress(b) distribution in height direction after unload at various parameters |

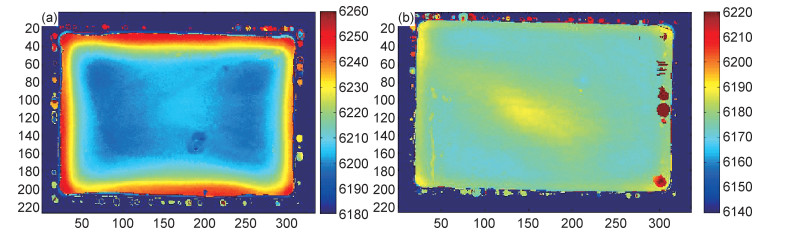

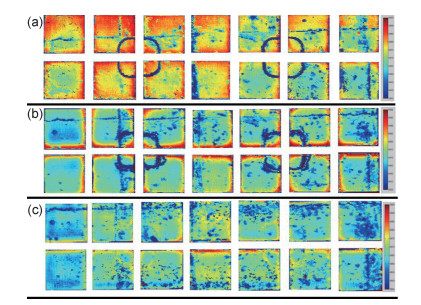

为了进一步验证仿真结果,采用超声技术[15]对试块的残余应力进行了实验扫描分析。试块淬火后以及3%冷压后的残余应力超声声速扫查图分别如图 6所示。可以看出,淬火后的残余应力声速分布图与仿真残余应力分布规律吻合较好。由于表面大冷却速度的影响,淬火后表层和心部出现明显的残余应力分布差异。经过冷压缩后,试块表层和心部的残余应力声速分布发生了明显改变,声速分布相比淬火后更加均匀。可见,冷压能够有效消减试块内部残余应力。

|

图 6 淬火与冷压后铝合金试块残余应力超声声速扫查图 (a)淬火后超声扫查;(b)3%冷压缩后超声扫查 Fig. 6 Ultrasonic measurement of residual stress after quenching and cold compression (a)ultrasonic measurement after quenching; (d)ultrasonic measurement after 3% cold compression |

实际构件复杂的结构因素会对残余应力分布规律以及冷成形工艺的制定产生一定影响,因此,本工作在简单形状铝合金试块的残余应力分析的基础上,进一步分析带有筋条结构的构件残余应力产生和变化规律。

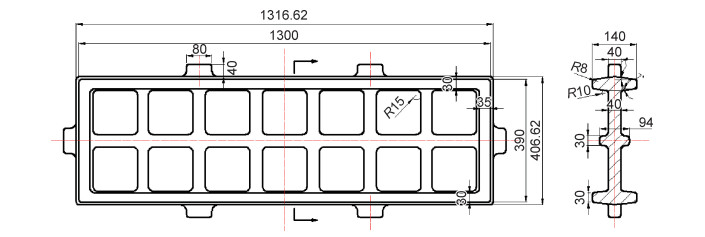

2.2.1 结构件淬火过程残余应力仿真分析采用图 7所示的7050铝合金构件进行仿真分析。构件尺寸为400 mm×1300 mm,带有筋条及辐板等典型结构特征。根据实际零件制造工艺参数模拟7050铝合金构件固溶淬火、冷压以及卸载回弹过程中残余应力的变化。为了节省计算时间,同样取锻件的八分之一进行对称建模。淬火应力模拟结果导入后续冷压和卸载回弹过程中,以研究冷压与卸载对残余应力分布的影响。固溶淬火工艺参数如下:加热温度477 ℃;加热时间1800 s;出炉转移时间30 s;淬火温度60 ℃;淬火时间600 s;空冷时间1200 s。

|

图 7 铝合金筋条结构件示意图 Fig. 7 Shape of aluminium component with rib structure |

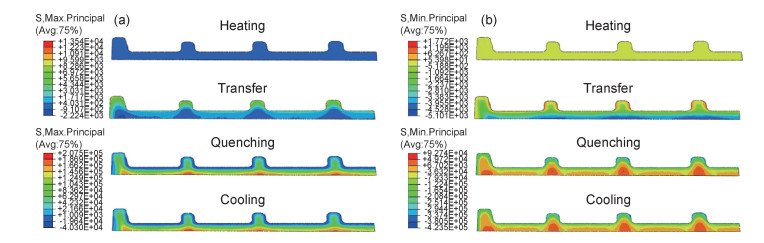

热处理过程中构件残余应力分布结果如图 8所示。从主应力分布云图中可看出,在加热和转移阶段,由于温度保持较高,构件内部残余应力较小,绝对值不超过20 MPa。残余应力的累积主要产生在温度变化最为剧烈的淬火阶段。淬火之后,构件表面最大主应力为负值,心部最小主应力都是正值,说明表面为三向压应力状态、心部为三向拉应力状态。从表面到心部,压应力逐步过渡为拉应力。在淬火过程中,由于表面冷却速度较快,其收缩量较大,形成了收缩压应力,而心部冷速较慢,在表面收缩条件下,对心部形成了拉应力。从具体数值来看,淬火后的内部残余应力最高可达200 MPa以上。此外,筋条几何结构对表面残余应力有一定影响。淬火后,锻件筋条与辐板连接过渡圆角区域最大主应力和最小主应力相对于腹板表层区域更小,说明筋条与辐板圆角过渡区域所受压应力比辐板表层区域更大。

|

图 8 热处理过程7050铝合金锻件1/4截面(长度方向)应力分布 (a)最大主应力分布; (b)最小主应力分布 Fig. 8 Quarter section (along length direction) stress distribution of 7050 aluminium forging during heat treatment (a)max-principal stress distribution; (b)min-principal stress distribution |

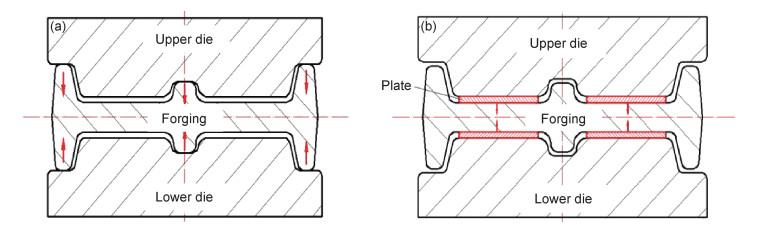

在淬火残余应力分析的基础上,开展冷变形工艺仿真。由于锻件带有筋条结构,因此可采用多种冷变形方式。为了考察不同冷变形方式对残余应力的影响,在试块仿真分析的基础上,分析冷压缩以及冷拉伸两种不同方式对残余应力的影响。

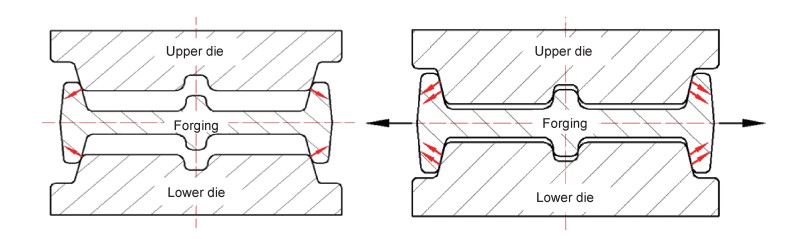

冷压缩工艺示意图如图 9所示。冷压过程如下:先用平砧冷压锻件周边筋条,压下量为筋条高度(140 mm)的5%,约为7 mm,再冷压锻件辐板部位,压下量为辐板厚度(40 mm)的2%,约为0.8 mm。冷压过程中构件残余应力沿长度方向1/4截面分布如图 10所示。可以看出,在冷压锻件周边筋条部位时,筋条部位等效应力急剧增大,筋条部分区域最大主应力为负值,锻件心部拉应力有所降低。筋条冷压卸载后,锻件产生回弹,辐板所受拉应力区域的面积和大小均未得到明显改善,如图 10(a)所示。这一结果表明,由于筋条部位面积不大,冷压的效果范围也局限于筋条对应的厚度方向,同时由于部分应力被周围的材料所分散,因此,对整体结构的应力改善有限。

|

图 9 锻件冷压缩示意图 (a)冷压筋条; (b)冷压辐板 Fig. 9 Cold compression of forging (a)cold compression at rib region; (b)cold compression at plate region |

|

图 10 锻件冷压缩前后应力分布(选取截面图) (a)锻件冷压过程等效应力分布; (b)锻件冷压过程最大主应力分布 Fig. 10 Stress state before and after cold compression (a)effective stress distribution during cold compression; (b)max-principal stress distribution during cold compression |

在冷压构件辐板部位时,辐板部位等效应力也急剧增大,辐板处最大主应力为负值,辐板区域受压应力。卸载后,锻件产生回弹,辐板区域压应力有所释放,但中心部位的拉应力仍有较大幅度改善,如图 10(b)所示。可见,对辐板的冷压可以改善中心内部的拉残余应力状态,由于变形协调性的原因,可以适当增加辐板的变形量,从而降低卸载对应力消减的不利影响。总体来看,冷压变形可以改善残余应力的均匀性。辐板冷压变形量可以大于2%,更有利于增加预变形的效果。

7050铝合金结构件冷压缩前后残余应力的超声残余应力测试结果如图 11所示。对比可见,冷压筋条后,辐板和筋条的连接处与辐板中心应力的差异较大,这是由于冷压筋条时金属向腹板部位流动,而辐板位置金属未变形,因而在超声扫查中表现为图 11(b)中辐板与筋条连接处的声速不均匀,这也验证了仿真分析中只冷压筋条无法明显改善结构件整体残余应力分布。从图 11(c)中可以看出,冷压辐板后,筋条、腹板及筋条根部整体应力分布更加均匀,相比于淬火后,结构件超声扫查声速分布均匀性明显改善。可见,冷压辐板比冷压筋条更能够改善结构件内部的残余应力,与仿真结果具有较高的一致性。

|

图 11 淬火与冷压后铝合金试块超声声速扫查图 (a)淬火后;(b)冷压筋条后;(c)冷压辐板后 Fig. 11 Ultrasonic measurement of quenching and cold compression aluminum alloy test block (a)after quenching; (b)after cold compression on lib region; (c)after cold compression on web region |

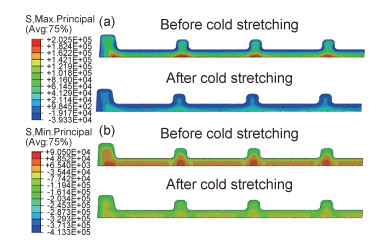

冷拉过程如下:在模具的作用下,通过模具对外周筋条施加向外的作用力,向外沿锻件宽度方向进行冷拉伸,如图 12所示。拉伸量通过压下量来等效设计,为模具未拉伸前相对高度的3%,约5.2 mm。图 13为冷拉前后锻件的最大主应力和最小主应力分布的仿真结果。可以看出,冷拉对锻件心部的应力状态改变较大。冷拉前,心部绝大多数部位为三向拉应力状态,最大主应力约200 MPa。冷拉结束后,心部拉应力得到一定释放,其最大拉应力值也在50~100 MPa之间。残余应力的整体分布较为均匀,无论是筋条部位还是辐板部位,应力状态均得到了改善。此外,冷拉前锻件筋条圆角过渡区域存在部分应力集中的状况,冷拉后应力集中得到缓解。卸载对残余应力的改变较小,因此该预变形量是合适的,能够较好地改善锻件的残余应力状态。

|

图 12 锻件冷拉伸示意图 Fig. 12 Cold tension of forging |

|

图 13 冷拉伸前后锻件1/4截面(长度方向)最大(a)与最小(b)主应力分布 Fig. 13 Max-(a) and min-principal(b) stress distribution of quarter section (along length direction) before and after cold stretching |

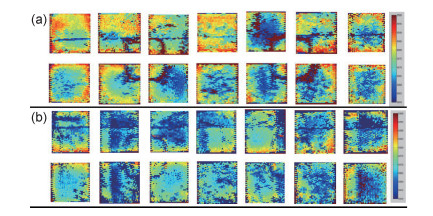

图 14为冷拉前后结构件的超声残余应力测试图。可见,淬火后,结构件各部位超声扫查声速不均匀,各辐板区域应力差别较大。经过3%冷拉伸后,辐板部位和筋条圆角过渡区域超声声速均匀性得到明显改善,可见冷拉伸后,结构件内部淬火后的残余应力得到了释放,应力分布变得更加均匀。

|

图 14 淬火(a)与冷拉伸(b)后铝合金结构件残余应力超声声速扫查图 Fig. 14 Ultrasonic measurement of residual stress after quenching (a) and cold stretching (b) |

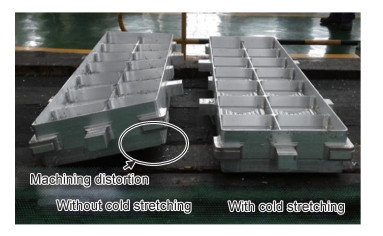

为了进一步验证冷拉伸对铝合金结构件残余应力的消减作用,分别对两件结构件(一件未经冷拉伸,一件冷拉伸)进行了机械加工,并测量加工完成后零件的翘曲变形情况。实验结果表明,经3%冷拉伸后,零件机加工完成后最大变形部位翘曲量约为1.07 mm,而未经冷拉伸的零件加工完成后发生严重扭曲变形,变形量超过50 mm,如图 15所示。由此可见,3%冷拉伸可大大减小铝合金结构件机加工翘曲变形,这也验证了冷拉伸工艺用来消减大型复杂铝合金结构件残余应力的有效性。

|

图 15 冷拉伸前后零件机加工变形对比图 Fig. 15 Improvement of machining distortion by cold stretching |

(1) 7050铝合金构件的残余应力累积主要产生在固溶淬火阶段,典型的厚截面构件淬火后残余应力呈外压内拉分布。

(2) 对于带有筋条和辐板结构的大型复杂铝合金结构件冷压缩工艺,当变形量超过2%后,压缩辐板对心部的应力状态改善效果较好,而压缩筋条只改善筋条局部位置的应力状态。

(3) 3%压下量的冷拉伸工艺对结构件整体应力状态改变较大,无论是筋条部位还是辐板部位,残余应力分布均匀性均得到有效改善。经3%压下量冷拉伸后,铝合金结构件机加工变形得到明显改善。

| [1] |

燕云程, 黄蓓, 李维, 等. Al-Zn-Mg-Cu系超高强度铝合金的研究进展[J]. 材料导报, 2018, 32(2): 358-364. YAN Y C, HUANG P, LI W, et al. Research progress of Al-Zn-Mg-Cu ultra-high strength aluminum alloy[J]. Materials Review, 2018, 32(2): 358-364. |

| [2] |

ROBINSON J S, TANNER D A, PETEGEM S V, et al. Influence of quenching and aging on residual stress in Al-Zn-Mg-Cu alloy 7449[J]. Materials Science and Technology, 2012, 4(28): 420-430. |

| [3] |

ROBINSON J S, TANNER D A, TRUMAN C E, et al. The Influence of quench sensitivity on residual stresses in the aluminiumalloys 7010 and 7075[J]. Materials Characterization, 2012, 65: 73-85. DOI:10.1016/j.matchar.2012.01.005 |

| [4] |

CASUSO M, POLVOROSA R, VEIGA F, et al. Residual stress and distortion modeling on aeronautical aluminum alloy parts for machining sequence optimization[J]. International Journal of Ad-vanced Manufacturing Technology, 2020, 110: 1219-1232. DOI:10.1007/s00170-020-05816-7 |

| [5] |

CHOBAUT N, CARRON D, ARSENE S, et al. Quench induced residual stress prediction in heat treatable 7×××aluminiumalloy thick plates using gleeble interrupted quench tests[J]. Journal of Materials Processing Technology, 2015, 222: 373-380. DOI:10.1016/j.jmatprotec.2015.03.029 |

| [6] |

XIAO B W, LI K Y, WANG Q G, et al. Numerical simulation and experimental validation of residual stresses in water quenched aluminum alloy castings[J]. Journal of Materials Engineering and Performance, 2011, 20(9): 1648-1657. DOI:10.1007/s11665-011-9866-7 |

| [7] |

CARLONE P, PALAZZO G S, PASQUINO R. Finite element analysis of the steel quenching process: temperature field and solid-solid phase change[J]. Computers & Mathematics with Applications, 2010, 59(1): 585-594. |

| [8] |

DOLAN G P, ROBINSON J S. Residual stress reduction in7175-T73, 6061-T6 and 2017A-T4 aluminum alloys using quenching factor analysis[J]. Journal of Materials Processing Technology, 2004, 153: 346-351. |

| [9] |

TANNER D A, ROBINSON J S. Modeling stress reduction techniques of cold compression and stretching in wrought aluminium alloy products[J]. Finite Elements in Analysis and Design, 2003, 39(5/6): 369-386. |

| [10] |

ROBINSON J S, TANNER D A. Reducing residual stress in 7050 aluminum alloy die forgings by heat treatment[J]. Journal of Engineering Materials and Technology, 2008, 130: 1-8. |

| [11] |

姚诗杰, 夏伟军, 袁武华, 等. 基于分段冷压法7060大型铝合金锻件残余应力的消减[J]. 机械工程材料, 2018, 43(1): 84-88. YAO S J, XIA W J, YUAN W H, et al. Residual stress reduction of 7050 large-scale aluminum alloy forging based on segmented cold-pressing method[J]. Materials for Mechanical Engineering, 2018, 43(1): 84-88. |

| [12] |

袁武华, 赵红强, 张辉. 波纹曲面结构对冷压消减7050铝合金残余应力的影响[J]. 热加工工艺, 2019, 48(12): 165-168. YUAN W H, ZHAO H Q, ZHANG H. Analysis of residual stress in quenched high-strength aluminum alloy ultra-thick plates and their reduction through cold compression[J]. Hot Working Technology, 2019, 48(12): 165-168. |

| [13] |

MUAMMER K, JOHN C, TAYLAN A. Prediction of residual stresses in quenched aluminum blocks and their reduction through cold working processes[J]. Journal of Materials Processing Technology, 2006, 174: 342-354. DOI:10.1016/j.jmatprotec.2006.02.007 |

| [14] |

SELLARS C M. Computer modeling of hot-working processes[J]. Materials Science and Technology, 1985, 1(4): 325-332. DOI:10.1179/mst.1985.1.4.325 |

| [15] |

王晓, 史亦韦, 梁菁, 等. 声弹性法测量铝合金预拉伸板中的应力[J]. 材料工程, 2015, 43(12): 95-100. WANG X, SHI Y W, LIANG J, et al. Stress in pre-stretched aluminum alloy plate by acoustic elasticity[J]. Journal of Mater-ials Engineering, 2015, 43(12): 95-100. |

2021, Vol. 49

2021, Vol. 49