文章信息

- 杨杰, 王凯, 徐亚楠, 王克俭, 马衍伟

- YANG Jie, WANG Kai, XU Ya-nan, WANG Ke-jian, MA Yan-wei

- 全固态锂电池中金属锂负极及其界面设计的研究进展

- Research progress on lithium anode and interface engineering of lithium/solid-state electrolyte in all-solid-state lithium metal battery

- 材料工程, 2021, 49(8): 26-42

- Journal of Materials Engineering, 2021, 49(8): 26-42.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000786

-

文章历史

- 收稿日期: 2020-08-19

- 修订日期: 2021-03-11

2. 北京化工大学 机电工程学院, 北京 100029

2. College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology, Beijing 100029, China

在当前所有的能量转换和存储系统中,锂二次电池是最为高效便捷的储能器件,已广泛应用在消费电子、航空航天、电动汽车和国防安全等领域。随着科技的发展,新型电子器件/装置对电池的长续航能力、高安全性等有着越来越高的要求。1991年,索尼公司开发出以炭材料为负极、含锂化合物为正极的锂离子电池,实现了锂离子电池的商业化,其能量密度为80 Wh/kg;而当前锂离子电池的能量密度已达到200~300 Wh/kg。目前,世界各国都在开发能量密度达到400~500 Wh/kg的二次电池,以满足日益提升的能量密度需求。提升电池能量密度主要在于提升正、负极材料的比容量和正负极的电势差。金属锂由于其高理论比容量(3860 mAh/g,比石墨负极高10倍)、低电势(-3.040 V vs标准氢电极)和低密度(0.59 g/cm3),被认为是理想的高能量密度锂电池负极材料[1-3]。然而,在金属锂作为锂电池负极与液态有机电解质组装成金属锂电池使用时出现了一系列的问题,如金属锂极低电势导致与有机电解液发生副反应,在金属锂表面形成固态电解质界面膜(SEI);充放电过程中锂不断溶出和沉积带来大的体积变化,造成SEI膜不稳定,电解质不断消耗;充电过程中锂离子在金属锂表面的不均匀沉积导致产生锂枝晶,锂枝晶的不断生长会逐渐刺穿隔膜造成电池短路,使得电池瞬间释放大量能量。有机液态电解质本身的可燃性加上锂枝晶短路带来的能量释放,导致金属锂电池容易引发火灾爆炸等安全事故。当前虽然针对上述问题进行了大量的研究改进,但是其循环寿命和安全性仍然无法满足要求[4]。

采用固态电解质(SSEs)取代易燃、易泄露的有机液态电解质,有望从根本上解决了金属锂电池(LMBs)的安全隐患[5]。固态电解质是一类在室温或不太高的温度下具有高离子电导率、低的电导活化能(< 0.5 eV)和非常低的电子电导率的材料,又称为快离子导体。固态电解质不存在泄漏问题、寿命长且易封装,可在较高温度和电压下使用。采用金属锂负极、全固态电解质、正极组成的二次电池,称为全固态金属锂电池(all-solid-state lithium metal batteries, ASS LMBs)。固态电解质(尤其是无机固态电解质)本身不易燃,Li+迁移数高,具有高的力学强度可以阻挡锂枝晶生长,因此提升了电池的安全性[6];而且金属锂的使用提升了电池的能量密度,因此,ASS LMBs是业界认为的最有前景的下一代高能量密度、高安全性电池,是锂电池发展的第二次里程碑。

锂离子固态电解质主要包括无机固态电解质(氧化物、硫化物、硼氢化物和卤化物等)、聚合物固态电解质(醚类、烷基类、有机硅等)以及复合电解质。无机固态电解质一般具有较高锂离子导电性和宽电位窗口,日本东京工业大学Kanno教授课题组[7]在2011年开发出Li10GeP2S12硫化物电解质,离子电导率达到1.2×10-2 S/cm,可以与液态电解液相媲美; 最近,日本丰田汽车Kato等[8]开发的Li9.54Si1.74P1.44S11.7Cl0.3室温下离子电导率高达2.5×10-2 S/cm,甚至超过了大部分液态电解液。此外,无机固态电解质本身不具有可燃性,具有较高力学模量,可以有效阻挡锂枝晶向正极的延伸,从而可以避免电池短路引起的起火爆炸等问题;但是无机固态电解质一般为陶瓷片、玻璃等材质,加工性能不好,难以与锂电池规模化生产中的卷对卷工艺兼容。聚合物电解质具有本征柔性,可以采用现有锂电池生产工艺,但是室温下聚合物易结晶造成离子迁移受限,其室温离子导电率较低(10-7~10-5 S/cm)。有机-无机复合固态电解质(CPE)综合了聚合物与无机电解质材料的优点,不仅具有良好的离子导电率(≤10-3 S/cm),而且具有一定的力学强度和界面柔性,可以抑制锂枝晶的穿透和减小界面电阻;但是彻底解决影响全固态锂金属电池长循环性和安全性的问题仍是一项挑战[9]。

锂枝晶是金属锂电池短路的主要原因,尽管固态电解质较高的力学强度可阻挡金属锂表面枝晶的生长,但无法阻挡锂枝晶沿着固态电解质晶界、缺陷和孔洞处延伸生长[10-11]。当固体电解质(如LLZO和Li2S-P2S5)的电子电导率相对较高时,Li+会在电解质内部直接沉积,产生大量枝晶穿透电解质造成电池短路[12]。此外,采用固态电解质取代液态电解质,电极与电解质的界面由固液界面变为固固界面,增大了电荷穿过电极-电解质界面时的电阻,造成严重极化。另一方面,由于金属锂的电势太低,会与固态电解质发生界面副反应,造成不稳定的SEI层。电极-电解质界面电阻和界面相容性也是影响锂枝晶形成的重要因素。针对固态电池中金属锂枝晶生长以及锂与固态电解质界面电阻大的问题,研究者们开发出多种解决方法,包括从金属锂的结构设计及表面改性、固态电解质界面修饰等[13-15]。本文主要总结全固态电池中金属锂负极及其界面设计的研究进展,包括如何阻止锂枝晶生长、降低金属锂负极与固态电解质接触电阻,提升界面相容性的研究策略。

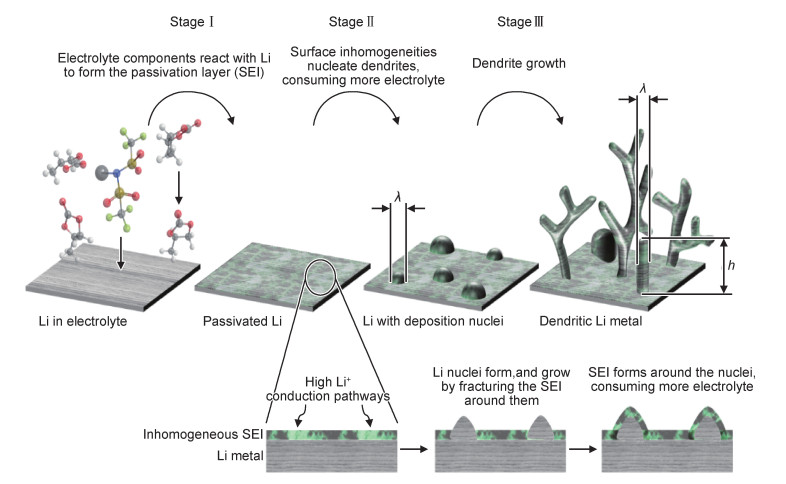

1 锂枝晶的生长原理与影响因素大多数金属沉积-溶解过程都无法完全可逆,锂金属在电池充放电循环过程中需要进行多次的沉积-溶解,因此会在金属锂负极表面形成大量枝状结构锂(锂枝晶)。锂枝晶产生的根源是不均匀成核,其生长原理如图 1所示。在电池充电时,Li+在电场作用下传输到负极界面,被来自外电路电子还原沉积在金属锂负极表面。但由于负极表面无法达到理想的平整性,因此电荷在负极表面凸起处大量聚集,电场强度大首先被快速沉积形成晶核。由于尖端放电效应,后续沉积大多发生在最初的晶核处;因此晶核逐渐生长形成枝状锂。在放电时,靠近负极界面的锂枝晶电流密度较大,首先被溶解,造成根部断裂,变为不可利用的“死锂”,导致离子传输缓慢,容量降低,加剧了锂枝晶的生长[16-18]。美国德州大学奥斯汀分校Goodenough课题组[19]从温度和能量的角度,重点介绍了锂枝晶有关热力学影响因素:从能量角度,在较低的表面能和较高的迁移能下更容易形成锂枝晶;从温度角度,较高的温度降低了表面迁移势垒,促进了离子扩散,从而导致了较大沉积尺寸的低形核密度和更平滑的锂沉积。所以可通过调节温度或热力学能来改变锂的成核和生长行为,从而控制锂枝晶的生长。清华大学张强课题组[20]研究表明锂沉积在负极表面的最初形貌极大地影响了沉积的最终状态,若前期沉积不均匀将导致局部枝晶生长过快,刺穿电解质导致电池短路。金属锂负极表面本身无序的凹凸不平会造成电场强度的局部不均匀分布,与固态电解质(特别是无机固态电解质)直接界面点接触,会进一步导致Li+在金属锂负极的不均匀沉积和溶解,加剧锂表面的枝晶生长和增大界面阻抗。枝晶的形核生长过程涉及化学、电化学、晶体学、分子动力学和热物理学等领域,无法用单一的模型来说明全过程,有关枝晶生长的理论还在进一步研究中[17]。实际上,锌、铜、镍等很多金属在电化学沉积时都会产生枝晶,对许多高电势金属的枝晶生长已探索出明确机理,但由于锂金属还原电位过低,枝晶的生长机理与其他金属相差较大,目前尚未明确,因此枝晶问题也没有得到彻底的解决[21]。

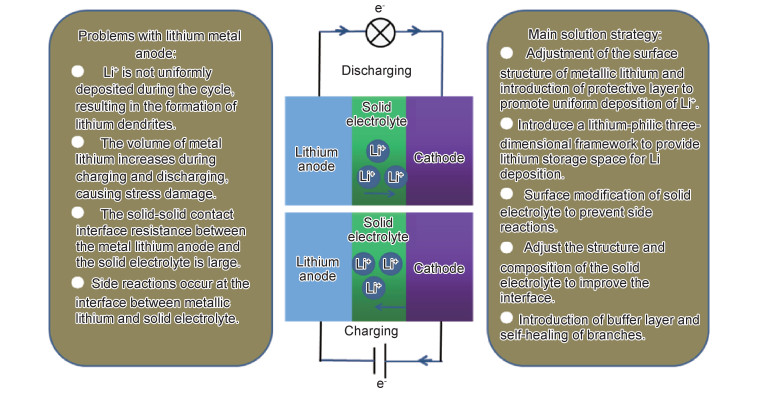

现阶段对锂负极枝晶的研究多采用原位表征技术,比如原位透射电子显微镜(In-situ TEM)[22-23]、原位扫描电子显微镜(In-situ SEM)[24-25]等,这样不需要拆解电池就可以观察到在充放电过程中锂枝晶生长的连续变化,对探究枝晶生长机理与影响因素提供了方便,从而有助于对金属锂电池的安全性和循环寿命的研究[26]。经过近40年的研究,研究者们提出了许多影响枝晶生长的因素,主要有:(1)电流密度:锂金属沉积-溶解过程中,电流密度对锂枝晶的成核和生长产生了重要的影响[27]。Brissot等[28]提出的模型表示锂枝晶生长的时间τ与电流密度J2成反比,在电流密度超过临界电流密度(CCD)时会加速锂枝晶的生长,而过低的电流密度充电时也会有少量枝晶出现。(2)金属锂体积变化:传统锂金属电池用纯锂作负极,无骨架性,界面随着电循环过程中电极材料体积膨胀产生巨大的内应力波动和变化,最终坍塌破裂和导致不均匀的锂沉积,形成大量的锂枝晶穿透电解质使电池失效。三维骨架的应用,促使锂沉积在骨架的内孔中,有效地抑制了负极的体积变化和枝晶的产生[29-31]。(3)界面动力学:由于电极/电解质固固接触或锂与电解质副反应产生不稳定界面层(SEI),不利于锂离子在界面的扩散和传输,且表面张力差,造成局部枝晶生长过快[32-34]。基于这些影响因素,研究者们对锂金属负极及锂/电解质的界面开展了许多研究,如图 2所示:(1)锂金属负极:对金属锂表面做机械处理或引入亲锂性三维骨架,都减小了负极的体积变化,同时增大了负极比表面积,促使Li+在接触面的均匀分布和降低局部电流密度,进而有效地抑制了枝晶的产生;引入可与锂金属合金化的保护层,增大界面浸润性与稳定性,可显著降低锂/电解质界面电阻。(2)固态电解质:对固态电解质表面进行表面修饰,可达到与负极引入保护层类似的效果;采用无机/聚合物复合固态电解质,可以提高电解质的力学性能,进而抑制了枝晶的生长和死锂的产生,聚合物的引入也增大了界面浸润性,进而降低了金属锂与固态电解质界面电阻;采用原位生成聚合物电解质工艺,使得固态电解质与金属锂的界面接触更紧密,促使Li+更均匀分布,也降低了界面阻抗[35-36]。

|

图 2 全固态锂金属电池充放电示意简图 Fig. 2 Schematic diagram of charging and discharging of all-solid-state lithium metal batteries |

除此之外,还有许多其他直接或间接影响锂枝晶生长的因素,如电解质中离子的浓度梯度和充电方式等。马里兰大学王春生团队[37]组装了Li/LLZO/Cu和Li/Li3PS4/Pt电池,使用原位中子深度剖析技术(NDP)在25,60 ℃和100 ℃下先后发现,LLZO和Li3PS4两种电解质体相中Li+浓度不断增大,锂枝晶也变得更多。另外电池采用不同的充电方式也能产生不同的结果,浙江大学陆盈盈团队[38]采用SEM分析了锂金属电极在恒流和脉冲电流经8次循环后表面和截面形貌,脉冲电流循环和恒流循环后的锂金属电极厚度分别增加了30 μm和84 μm,厚度增量更小;说明与直流充电相比,特定脉冲电流会改变枝晶的形核与生长动力学,电极表面的锂枝晶生长可得到有效抑制,可以使电池寿命大幅度提高。由于本文主要总结全固态电池中金属锂电池的研究,因此未包含电解液浓度调控、电解液添加剂等液态电解质中金属锂保护的研究内容。

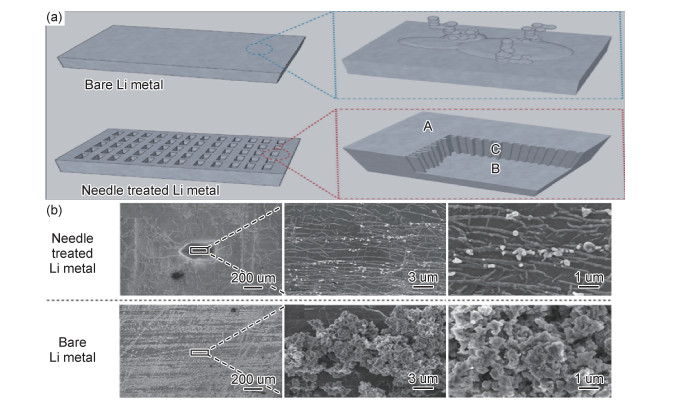

2 金属锂/固态电解质:金属锂的设计与修饰 2.1 金属锂表面微观结构设计金属锂负极表面无法达到绝对的平整,表面无序的凹凸不平会造成电场强度的局部不均匀分布,电场强度集中的地方优先成核-生长,从而造成了ASS LMBs在充电过程中形成大量锂枝晶[39-40]。通过微纳加工(MEMS)或者常规机加工等技术,设计制造具有周期性纳微结构的图案(比如纳米孔阵列),降低局部电流密度,并引导电场线均匀分布,促进Li+在表面均匀分布。此外,这些纳微结构设计还为锂的沉积-溶出提供了一定的体积缓冲空间,从而缓解锂枝晶的生长和负极材料体积膨胀[41]。Ryou等[42]通过纳-微米针刺技术在金属锂表面辊压制备了300 μm的深孔结构,使其拥有了更高的比表面积,在充放电电循环过程中具有局部降低的电流密度,比未处理的金属锂片倍率性提升了20%,循环稳定性提升了200%。SEM观察到Li+沿孔洞侧壁沉积,具有更小的界面阻抗,在不同的电流密度下与纯锂表面相比具有更少的枝晶生长和体积变化,如图 3所示。Park等[43]使用间隙控制型辊压机对锂金属表面微机械冲压得到了方形的点阵,通过SEM表征发现充电过程中孔内金属锂不产生锂枝晶,溶解后孔径可恢复至原来尺寸,结合COMSOL Multiphysics软件有限元法模拟了Li在不同孔径中的沉积-溶解过程,得出50 μm的最佳孔径。

|

图 3 针刺处理前后锂金属表面及其锂沉积后SEM图[42] (a)锂沉积在纯金属锂表面和针刺处理过的金属锂表面图;(b)在0.53 mA/cm2电流密度下沉积10 min后,纯金属锂和针刺处理的金属锂表面SEM图 Fig. 3 SEM images of the lithium metal surface before and after the needling process and after deposition of lithium[42] (a)lithium deposited on the surface of pure metal lithium and surface image of the needle-treated metal lithium; (b)SEM image of the surface of pure metal lithium and the needle-treated metal lithium after being deposited for 10 minutes at a current density of 0.53 mA/cm2 |

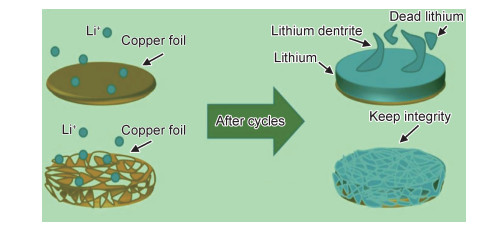

除了锂金属表面结构设计外,研究者提出了引入三维骨架并用于负极的制备(或称三维集流体)。制备时可将锂通过热浇注或电沉积法堆积到骨架中,促使负极合金化[44]; 还可以利用金属锂的延展性,通过冷压方式直接将金属锂压制到铜网、不锈钢网等集流体中,或者将金属锂箔与铝箔(或锡箔等)叠放到一起对折-压制,重复多次形成锂和铝的层状堆叠箔材。三维骨架结构能在充放电过程为锂的溶出和沉积提供空间,有效缓冲锂的体积变化;同时增大了负极比表面积,促使Li+在接触面的均匀分布和降低局部电流密度,进而减少了锂枝晶与电解质接触而发生的副反应。图 4为充电过程中锂沉积到铜片表面和三维铜骨架上循环沉积行为示意图。三维骨架以导电框架为基础,常见的有多孔金属(如泡沫金属铜和泡沫金属镍)、碳纤维薄膜、石墨烯薄膜等导电性框架;也有植物秸秆、干木、聚酰亚胺和玻璃纤维等非导电性框架,有天然的通道促使离子传输,在使用前常需要进行导电化(如炭化),以增强其导电能力,但因其力学性能较差和制备过程繁琐限制了使用[45-48]。

亲锂性是实现锂均匀沉积的重要因素,三维骨架通常成核势垒较高,与锂离子的亲和力差。为了提高亲锂性,通常在三维骨架表面沉积一层亲锂过渡层,常见的亲锂材料有ZnO[50],Au[51],非晶Si[52],Ni[41]和Al2O3[53]等,这些材料一般可以与锂合金化,以此降低其成核势垒。北京科技大学范丽珍课题组[41]将熔融锂浇灌在泡沬镍的空隙中,成功制备了以三维泡沫镍为骨架的Li-Ni合金化复合负极,组装成对称电池,展现出了较好的循环稳定性。在5 mA·cm-2的电流密度和沉积-剥离比容量为1 mAh·cm-2的条件下,循环100周次后Li-Ni复合负极的极化电压小而且稳定。循环充放电后其界面阻抗值比纯锂片对称电池的小,更重要的是循环后Li-Ni复合负极表面无枝晶生成及其体积膨胀较小(约为3.1%)。最近,范丽珍课题组[54]报道了一种以三维碳布为基体的亲锂性炭化金属有机骨架(MOF)纳米棒阵列改性的集流体骨架(NRA-CC),将NRA-CC浸泡于硝酸钴和二甲基咪唑前驱体溶液中,在3D碳布表面原位生成钴(Co)基MOF纳米棒阵列,炭化后转化为C-N-Co三相纳米结构修饰层,能够大幅度提升三维骨架表面亲锂性;将NRA-CC与锂制备成复合负极Li@NRA-CC,以8LLZTO-2(PVDF-HFP)-6LiTFSI为复合固体电解质(CSE),LiNi0.5Co0.2Mn0.3O2 (NCM)为正极组装成Li@NRA-CC/CSE/NCM电池,初始比容量为150 mAh/g,在0.5 C倍率下循环150周次后,容量保持率为70%;相比之下,Li/CSE/NCM电池在初循环过程中容量已急剧下降,可正常工作不到10周次。所以,三维多孔碳布骨架的应用增强了电池的循环性,有效引导Li+在三维骨架表面均匀沉积,抑制了负极体积膨胀和枝晶的生长。三维骨架的孔径大小也需适当,过大或过小都会不利于Li+在三维骨架沉积。清华大学伍晖课题组[55]采用连续辊压法在三维泡沫金属铜片表面以一定压力(5 MPa)辊压,泡沫镍的孔径从大于200 μm减小到20 μm,厚度也从1.5 mm减少到约0.3 mm,实验表明适当的孔径更有利于Li+在骨架内均匀沉积,抑制锂枝晶的生长。

2.3 金属锂保护层无机固态电解质(如石榴石型SSEs)一般亲锂性较差,当熔融金属锂与其表面直接接触时,会产生较大的界面张力,不利于锂离子在界面均匀分布和沉积,导致严重的枝晶生长和较大的界面电阻。研究者利用金属锂的强还原性,通过原位或非原位等方式在金属锂表面形成合金保护层,促进Li+均匀沉积,抑制枝晶的产生和生长[56-59]。此外,保护层一般是与锂金属合金化的材料,具有高离子电导率,因此可显著降低界面电阻。

金属锂保护层的引入可以通过原位反应方法。例如,Goodenough课题组[60]使用具有高离子电导率的LiZr2(PO4)3与金属锂箔接触反应原位生成了Li3P和Li8ZrPO4的锂离子导电钝化层,在80 ℃时,组装的Li/LiZr2(PO4)3/Li电池(650 Ω·cm-2)具有比普通Li/石榴石SSEs/Li电池(1700 Ω·cm-2)大幅下降的界面电阻,也有效抑制了枝晶的生长。中科院化学所郭玉国课题组[61]开发出一种金属锂原位保护方法,将金属锂片直接浸入到多磷酸(PPA)物质的处理液中,原位生成Li3PO4界面层,不仅可以增强Li+在锂金属界面和电解质之间的传输,也可有效地抑制锂枝晶生长和副反应的发生。Li3PO4的离子电导率较低(约10-9 S/cm2),不利于Li+的快速均匀传输,影响了电池的循环性和倍率性,仍需进一步优化。北京理工大学黄佳琦团队[62]采用化学液相反应法,在室温下用氟化铜溶液与金属锂发生置换反应,在锂金属表面原位生成膜厚度约为2 μm的离子/电子混合导体界面层(MCI),Li+传输路径如图 5所示,其具有优异的储锂性和高离子导电性,25 ℃时MCI的离子电导为1.79×10-4 S/cm,电子电导为2.06×10-3 S/cm,杨氏模量(12.9 GPa)远高于传统的SEI膜(0.63 GPa),完全达到了抑制锂枝晶生长的要求值(6.0 GPa)。将具有MCI保护层的锂金属负极与LiNi0.5Co0.2Mn0.3O2(NCM)正极组装成全电池,寿命可达400个周期,是纯锂金属负极电池的8倍。在0.5 C倍率下,500周次循环后容量依然维持在50 mAh/g,相比于传统锂金属界面的电池经过100次循环后容量降低到50 mAh/g,将电池的寿命延长了5倍,平均库仑效率达到了99.8%,MCI膜有效地促进了均匀扩散和沉积,减少了锂枝晶的生成。

除了原位反应生成保护层外,还可以采用沉积的方式形成保护层。桑顿新能源在公开的专利[63]中报道了在惰性气体中采用磁控溅射技术在金属锂片表面引入复合LiPON/LiF膜,与现有的单层Li3PO4界面保护层相比,该复合界面保护层具有更高的杨氏模量(LiF的剪切模量为55.1 GPa)和锂离子电导率(约10-6~10-7 S/cm2),且电化学稳定窗口更高(5 V以上)。采用Li2S和P2O5质量比为75∶25的混合物作电解质(LPS),将其组装成Li@LiPON@LiF/LPS/TiS2全固态电池。在0.2 C下循环50周次后,放电容量和库仑效率分别高达256.8 mAh/g和99.8%,有效地降低了界面电阻和抑制枝晶生长,增强了ASS LMBs循环性和倍率性。Li与Zn易发生合金反应,生成的合金有极高的离子扩散系数(4.7×10-8 cm2 /s)[64]。电子科技大学王志红课题组[65]采用直流磁控溅射技术在锂金属片表面沉积Zn形成Li-Zn合金膜(厚度约600 nm),Li沉积前后表面形貌表征如图 6所示。使其与聚环氧乙烷(PEO)基聚合物电解质(电导率为1.28×10-5 S/cm)组装成对称电池,在0.5 C倍率下循环可超过920 h(≈460周次),比未改性前寿命提升6倍以上,界面观测无明显枝晶生成。在组装成Li-Zn/PEO/LiFePO4全固态电池后,相同倍率下进行测试,经过200周次循环后放电比容量为133.3 mAh/g,容量保持率为87.0%,平均库仑效率达到了98.0%,各项性能相比纯Li均有很大提高,从而说明引入Zn膜后的金属锂负极在循环过程中有更少的枝晶和死锂产生。

|

图 6 原始锂片与沉积锂锌合金后的光学照片与SEM形貌表征[65] (a)原始锂片光学照片;(b)沉积锌后的锂片光学照片;(c)原始锂片表面SEM图;(d)部分包覆锌的锂片SEM图;(e)沉积锌的表面SEM图;(f)沉积锌的截面SEM图 Fig. 6 Optical photographs and SEM morphology characterization of the original lithium sheet and the deposited lithium-zinc alloy[65] (a)optical photo of the original lithium sheet; (b)optical photo of the lithium sheet after zinc deposition; (c)SEM image of surface of the original lithium sheet; (d)SEM image of lithium sheet partially coated with zinc; (e)surface SEM image of the zinc deposit; (f)cross-sectional SEM image of deposited zinc |

为了使金属锂与固态电解质界面接触更紧密,实现Li+均匀沉积、降低界面电阻,不仅可以从金属锂表面引入保护层,许多研究者也对固态电解质表面进行修饰,以达到相同的效果。中科院上海硅酸盐研究所郭向欣课题组[66]在陶瓷Li6.4La3Zr1.4Tao.6O12(LLZTO)表面溅射一层约20 nm厚的SnO2薄膜,然后于200 ℃下通过Li和SnO2自发反应生成具有纳米交联结构的界面保护层(LixSn和Li2O复合物),可以在充放电过程中维持界面的紧密接触,在组装成Li/SnO2-LLZTO-SnO2/Li对称电池后,Li/SnO2-LLZTO界面阻抗从1100 Ω·cm2下降至25 Ω·cm2。在0.2 mA·cm-2的电流密度下,可以稳定循环超过650 h,临界电流密度达到了1.15 mA·cm-2,极大地改善了负极界面的接触和循环稳定性,抑制了枝晶生长。类似的,Hu等在陶瓷LLZO表面沉积Al2O3[53],Ge[67],Mg[68]层。Tsai等[69]在Li7La3Zr2O12(LLZO)表面引入Au层,都取得了良好的效果,改善了Li/SSE的界面接触并降低了界面阻抗,长时间循环后无明显锂枝晶生成。中科院上海硅酸盐研究所温兆银研究员课题组[70]受石榴石型LLZO独特的H+/Li+交换反应的启发,将AgNO3水溶液直接滴到LLZTO表面原位构建亲锂层,可快速形成一层分布均匀的Ag纳米粒子,然后与熔融的Li反应形成Li-Ag合金,大大提高了Li与LLZTO的界面湿润性,界面电阻大幅度降低到4.5 Ω·cm2左右。采用改性后的LLZTO组装成全固态Li/LLZTO/LiFePO4电池,在60 ℃下循环200周次以上具有良好的循环稳定性,有效地抑制了枝晶生长。中科院上海硅酸盐研究所张景贤研究员课题组[71]通过Al2O3掺杂ZnO涂层来包覆Li1.3Al0.3Ti1.7(PO4)3(LATP)作为表面改性的固体电解质,组装成Li/LATP/LiFePO4全固态电池,在0.1 C电流密度下充放电循环50周次后,表现出较好抑制锂枝晶的能力和良好的容量可逆性。

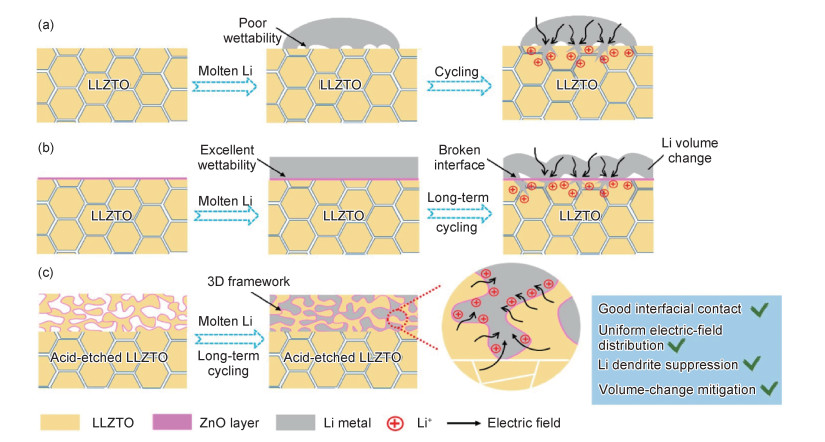

2020年,加拿大西安大略大学孙学良和青岛大学郭向欣教授课题组[72]采用酸刻蚀工艺,将致密的LLZTO陶瓷片浸泡在HCl溶液中1 h,原位蚀刻出厚度为30 μm的三维多孔结构的LLZTO(3D-LLZTO),并构建了未改性Li/LLZTO、亲锂性Li/LLZTO@ZnO和Li /3D-LLZTO@ZnO三种不同界面,锂沉积行为如图 7所示,系统地探究了不同界面构造对锂枝晶生长的影响。结果表明除了界面的润湿性,循环过程中界面动力学稳定性同样影响锂枝晶的生长;组装成Li/3D-LLZTO@ZnO/Li对称电池,在0.5 mA·cm-2电流密度下可实现600 h以上的稳定循环,但在未改性Li/LLZTO和Li /LLZTO@ZnO锂对称电池中可清楚地观察到锂枝晶的生长。3D-LLZTO@ZnO界面能有效降低局部电流密度,减小Li体积变化,促进Li与LLZTO紧密接触, 有效抑制锂枝晶的生成。2020年,浙江工业大学陶永新教授课题组[73]通过引入Li2S添加剂对PEO-LiTFSI进行界面改性,成功制备了PEO-LiTFSI-Li2S固态电解质,其界面阻抗(374 Ω)低于PEO-LiTFSI(557 Ω);结合低温透射电镜(Cryo-TEM)和分子动力学模拟表明,Li2S的引入加速了LiTFSI的分解,可原位构筑富含高传导LiF的界面,生成的LiF可有效抑制PEO链中C—O键的断裂,从而阻止Li和PEO的持续副反应,使Li/PEO界面在循环过程中保持稳定;组装成Li/PEO-LiTFSI-Li2S/LiFePO4电池,比容量为140 mAh/g,在50 ℃和0.5 C倍率下,库仑效率高达99%,循环1000周次后容量保持率为85%,明显优于PEO-LiTFSI的电池(77%, 150周次),所以富含LiF界面的ASS LMBs结构中表现出更好的循环能力和稳定性,有效降低了界面电阻和抑制锂枝晶的生长。

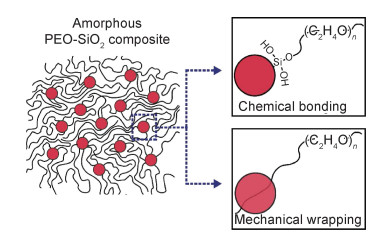

无机固态电解质具有优异的室温离子电导率和力学性能,但脆性大,加工成型过程复杂,且与金属锂固固接触界面电阻大,不利于Li+均匀沉积;聚合物电解质(SPE)具有优异的柔韧性和可加工性,可实现与金属锂接触紧密,但室温下离子电导率较低,需要在较高温度下使用,如PEO室温下离子电导率仅10-6~10-7 S/cm,需要在60 ℃以上的温度下才能工作[74]。为了发挥不同电解质的优点,研究者开发出有机-无机复合电解质。无机粒子与聚合物电解质相互作用不仅可以减小聚合物的结晶,提升室温离子导电率;还可以提高聚合物的力学强度,进而抑制了枝晶的生长和死锂的产生;聚合物的引入也降低了金属锂与固态电解质界面电阻,其相互作用机理如图 8所示。2016年,中科院宁波材料所许晓雄研究员课题组[75]将具有超高Li+电导率的三元硫化物Li10GeP2S12(LGPS)与聚环氧乙烷(PEO)锂盐体系进行复合,制备出复合固体薄膜电解质(SPE)。该电解质柔性可弯曲且膜厚可控,室温下具有较高Li+电导率(1.18×10-5 S/cm),电化学窗口达到5.7 V。组装成全固态Li/SPE/LiFePO4电池,在60 ℃和0.5 C倍率下循环50周次后电池比容量高达92.5%,有效地抑制了锂枝晶生成。同年,该课题组[76]系统地研究了固体增塑剂丁二腈(SN)对PEO基电解质离子电导率的影响,采用传统的溶液浇铸法成功地制备了一种新型固体聚合物电解质(PEO18-LiTFSI-1%LGPS-10%SN),其在25 ℃时最大离子电导率为9.1×10-5 S/cm,比PEO-LiTFSI的离子电导率提高了15倍。组装成Li/PEO18-LiTFSI-1%LGPS-10%SN/ LiFePO4电池,在40 ℃以下具有良好的循环性和倍率性,在0.5 C倍率时最大放电比容量为138.4 mAh/g,甚至在循环100周次后容量保持率接近90%。这种新型SPE具有优异的电化学性能,有效抑制了枝晶的生长。除此之外,该课题组[77]采用不同粒径和质量比的Li1.5Al0.5Ge1.5(PO4)3(LAGP)活性颗粒填充到PEO中,制备了不同类型的复合电解质(PEO-LAGP),结果表明对于相同含量的LAGP,粒径越小,PEO-LAGP离子导电率越高。最小粒径LAGP-I在含量为20%(质量分数,下同)时电解质具有最高电导率(60 ℃时为6.76×10-4S/cm)。组装成Li/PEO-20%LAGP-I/LiFePO4电池,在60 ℃时1 C倍率下循环50周次后容量为100 mAh/g(容量保持率近90%)。相同情况下的Li/PEO/LiFePO4电池,循环50周次后容量保持率仅为44%,所以在PEO加入LAGP-I粒子,使其具有良好的界面稳定性和与电极的相容性,有效地抑制了锂枝晶的生长。中科院北京纳米能源所孙春文课题组[78]报道了由Li7La3Zr2O12(LLZO)颗粒和PVDF-HFP聚合物基体形成的复合固态电解质(CSE),并采用流延法制备了CSE膜。在Li/CSE/Li对称电池中测试CSE对锂的稳定性,连续工作超过400 h而无短路,能有效抑制锂枝晶的生长。Choi等[79]利用离子液体阴离子的吸附和固化作用,将三氟甲基磺酰亚胺锂(LiTFSI)、离子液体(Pyr14TFSI)和纳米BaTiO3颗粒以一定比例混合,开发了一种不含聚合物的新型复合固体电解质(CSE),30 ℃时离子电导率为1.3×10-3S/cm,Li+迁移数为0.35。组装成Li/CSE/LiCoO2和Li/CSE/LiFePO4电池,均表现出良好的循环性与安全性,有效促进Li+均匀分布,抑制了锂枝晶的生长。

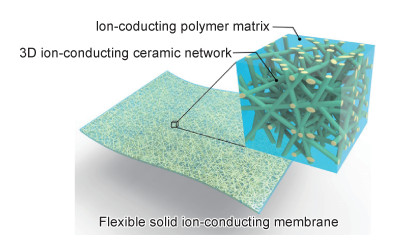

除了无机粒子与聚合物共混形成的复合电解质,研究者为了针对性地解决正负极界面不同需要,开发设计了层状结构的复合电解质[81-82]。宇通集团[83]设计了在厚度方向上有浓度梯度的三层结构Li6.75La3Zr1.75Ta0.25O12(LLZTO)/PEO复合电解质(HSE),从正极侧到负极侧的各电解质层中,厚度依次为5,10,5 μm,其中LLZTO含量分别为95%,50%,5%。正极侧LLZTO含量高可以耐受更高的电压,提供更高的离子电导率,负极侧PEO含量高可更好地降低了界面电阻,也缓解了金属锂体积膨胀。在1 C倍率下进行Li/HSE/Li对称电池测试,循环950周次后容量剩余80%。相同条件下,LLZTO与PEO质量分数各为50%的普通共混复合电解质,循环560周次后容量仅剩余80%。Goodenough课题组[84]制备了聚合物/陶瓷/聚合物三明治结构复合电解质(PCPSE),其中聚合物是聚甲基丙烯酸甲酯(PMMA),而陶瓷采用Li3AlO3Ti7(PO4)3(LATP)电解质。在这种电解质结构设计中,无机层阻挡了锂盐阴离子的输运,减小了金属锂与电解质界面空间电荷的影响,降低界面阻抗。由这种电解质PCPSE组装成Li/PCPSE /LiFePO4电池,在0.51 mA/cm2的电流密度和2.5~4.0 V下充放电640周次,电池比容量约为100 mAh/g,库仑效率为99%,显示了优异的性能。美国马里兰大学Hu课题组[85]利用石榴石型的Li6.4La3Zr2Al0.2O12(LLZAO)纳米纤维制备了三维骨架,填充聚合物PEO后形成复合固态电解质,如图 9所示。在这种三维离子导体结构中,锂离子可以沿着LLZAO传递,形成快速离子传输通道,电解质的室温Li+电导率达到2.5×10-4 S/cm。此外,与普通聚合物电解质相比,三维LLZAO网络骨架增强了力学性能,可更有效地抑制锂枝晶的生长。

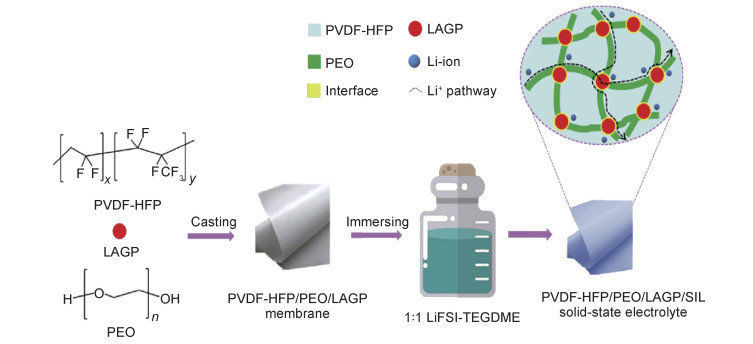

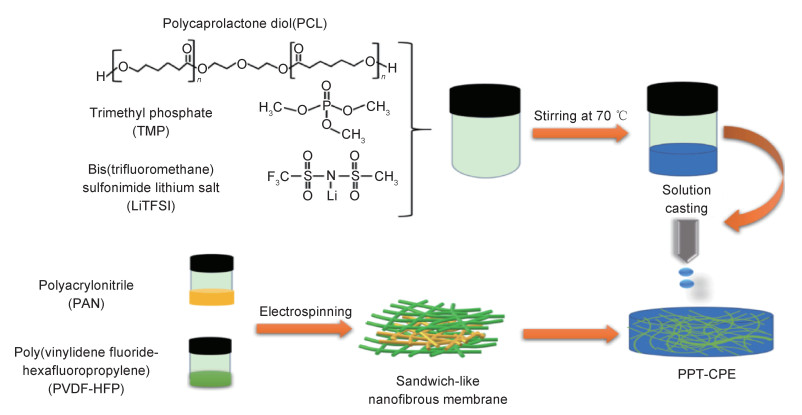

通过将不同分子量或者含有不同官能团的聚合物进行共混,也开发出了性能优异的复合电解质。2016年,中科院宁波材料所许晓雄课题组[86]采用一锅法将三羟甲基丙烷三缩水甘油醚(TMPEG)与聚乙二醇二胺(NPEG)交联改性,成功地制备了一类具有可调网络结构的共聚物电解质(SNPE)。通过改变TMPEG与NPEG的摩尔比或NPEG的分子量可以调节SNPE网络结构。研究发现,当TMPEG中环氧基与NPEG中胺基的摩尔比为1∶1和EO/Li+摩尔比为16∶1时的网络结构为TMPEG-NPEG4K[2∶1]-16∶1,在30 ℃时其最大离子电导率1.1×10-4 S/cm,比PEO基电解质的离子电导率提高了18倍。将其组装成Li/SNPE/LiFeO4电池,在60 ℃和1 C倍率下循环100周次后,比容量为132.7 mAh/g,容量保持率高达90.5%。相比之下的PEO-16∶1 SPE电池,循环5周次后比容量开始急剧衰减,50周次后容量保持仅为6.7%,表明SNPE与Li具有良好的相容性,可有效抑制锂枝晶的生长。2019年,西安交通大学宋江选课题组[87]将PVDF-HFP和PEO作为混合基体,并掺入快离子导体Li1.5Al0.5Ge1.5(PO4)3(LAGP)和溶剂化离子液体LiFSI-TEGDME(SIL)作为增塑剂,成功制备了高性能的复合聚合物电解质(PPLS),制备过程如图 10所示。PPLS室温下具有离子电导率高达3.72 mS/cm、优良的机械强度(16 MPa)和稳定的宽化学窗口(4.9 V);组装成Li/PPLS/LiFePO4电池,在室温0.1 C的电流密度下循环100周次后电池比容量高达158 mAh/g,所以该新型固态聚合物电解质有效改善了锂金属负极界面稳定性和抑制了锂枝晶的生长。2020年,华南理工大学刘军教授课题组[88]通过静电纺丝制备了PVDF-HFP/聚丙烯腈(PAN)/PVDF-HFP三明治结构的纳米纤维膜。以此纳米纤维膜作为骨架,以聚己内酯二醇(PCL)为聚合物基体,引入磷酸三甲酯(TMP)作增塑剂来降低聚合物基体的结晶度,制备了复合型固态电解质膜(PPT-CPE),制备过程如图 11所示。组装成Li/PPT-CPE/LiFePO4全固态电池,该电池在30 ℃和0.5 C电流密度下初放电容量为131 mAh/g,15周次充放电循环后增加到142 mAh/g,并保持在该值附近,400周次循环后电池容量保持率在80%左右,具有较高的比容量和优异的循环稳定性,该结果表明PPT-CPE聚合物电解质具有良好的锂枝晶抑制能力。

此外,研究者也通过电解质官能团修饰对固态电解质进行改性。许多氢键型自修复材料如超分子橡胶(SR)、脲基嘧啶酮(UPy)聚合物、羧酸化聚氨酯(CPU)和聚丙烯酸(PAA)等,具有优异的化学和电化学稳定性,以及较高的自修复效率,因此被用于锂电池电解质和电极材料中,来提高电池的安全性和长循环性[89]。2018年,上海科技大学刘巍课题组[90]提出一种含脲基的自修复复合固态电解质,包括自修复聚合物和粒径为500 nm无机固态电解质颗粒(Ga0.25Li6.25La3Zr2O12),其机理是脲基通过氢键结合形成交联结构,材料破坏后将断面接触在一起,可以利用氢键间的相互作用实现材料自修复。这种电解质具有优异的柔性和力学性能,可有效抑制锂枝晶的生长。组装成Li/复合电解质/Li对称电池,在20 mA/cm2下循环1500周次,未观察到明显电压波动,电解质自修复功能大大地提高了电池的使用寿命。清华大学张强课题组[91]提出一种阴离子固定的聚合物基(PEO)、陶瓷(LLZTO)、锂盐(LiTFSI)组成的复合固态电解质(PLL)来抑制锂枝晶生长。PLL固态电解质具有高达5.5 V的电压窗口,锂盐的阴离子TFSI-被聚合物基体和陶瓷填料束缚,可诱导空间电荷和Li+的均匀分布,从而形成无枝晶锂沉积。组装成Li/PLL/LiFePO4全固态电池,在0.1 C倍率下,比容量约为155 mAh/g,库仑效率为99%。在100周次电循环后容量衰减率达13%,保持了良好的循环性能。

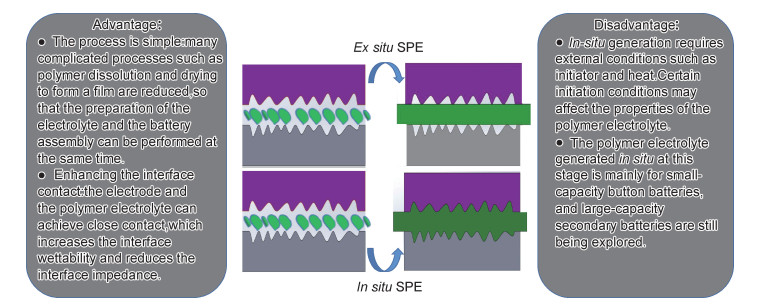

3.3 原位生成固态电解质为了提升固态电解质与金属锂的界面接触,研究者开发出在电池内部原位生成的固态电解质。原位生成聚合物电解质减少了聚合物溶解和干燥成膜等复杂工序,使得电解质的制备和电池的组装能同时进行,其原理是将一种或多种聚合物单体、引发剂(部分聚合不需要引发剂)和锂盐等按一定比例混合均匀后组装电池,在一定的条件(如热引发、伽马射线等)下引发聚合反应。根据聚合原理不同,原位聚合包括自由基聚合、阴离子聚合、阳离子聚合、凝胶因子引发聚合和无引发剂聚合等方式,可根据聚合物单体本身特性选择性使用[92]。原位生成电解质工艺截面简图和优缺点如图 12所示。

|

图 12 传统与原位生成聚合物电解质工艺截面简图和原位生成聚合物电解质工艺原位优缺点 Fig. 12 Cross-section diagrams of traditional and in-situ polymer electrolyte process and their advantages and disadvantages |

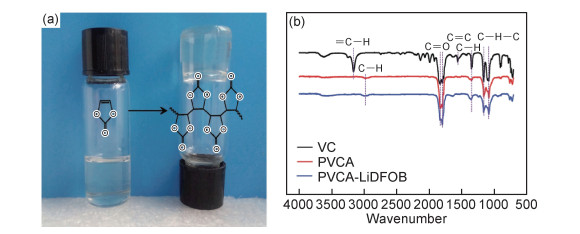

2017年,中科院青岛能源所崔光磊课题组[93]利用碳酸亚乙烯酯(VC)的自由基聚合反应,以偶氮二异丁腈(AIBN)为引发剂,在电池内部原位生成聚碳酸亚乙烯酯/双氟草酸硼酸锂(LiDFOB)固态聚合物电解质(PVCA-SPE)。其在50 ℃时离子电导率为9.82×10-5 S/cm。原位生成的PVCA-SPE与金属锂界面具有良好的相容性,组装成Li/PVCA-SPE/Li对称电池,经过600 h的恒电流充放电测试后未出现明显枝晶现象,如图 13所示。不仅是纯聚合物电解质可以原位生成,2018年该课题组通过原位聚合方法制备了PVCA/LiDFOB/ LSnPS有机-无机复合固态电解质。其温离子电导率为2×10-4 S/cm,电化学窗口大于4.5 V。制备成LiFe0.2Mn0.8PO4/PVCA-LSnPS/Li电池,在0.5 C倍率下循环140周次容量为116 mAh/g(初始为130 mAh/g),库仑效率在99%以上[94]。中电第十八研究所赵冬梅课题组[95]将LLZO粉末与聚偏氟乙烯-六氟丙烯(PVDF-HFP)胶体液按一定比例混合,采用湿法涂覆的方式制备了0.05 mm的功能性离子导体陶瓷复合隔膜,并以锂金属为负极和NCM11为正极组成电芯。然后将电芯置于装有电解液前驱体的不锈钢壳体或铝塑膜中一定压力下加热使电解液发生热聚合,真空封装后得到原位聚合固态电池。在2.5~4.2 V的电压下,对该电池在0.1 C的倍率进行充放电测试,首周放电比容量为181.1 mAh/g,循环100周次后,放电比容量保持为96.5%,平均库仑效率为99.7%。此原位制备方式有效抑制了锂枝晶生长, 提升了固态电池倍率性与循环寿命。

除了上述在对金属锂和固态电解质的设计和修饰外,也有许多其他方法(单离子导体、加压等)用来克服锂枝晶生长和降低界面电阻。在传统聚合物电解质中,锂盐的阴、阳离子均可自由迁移,这会造成不均匀的极化电场,在界面处形成空间电荷,促使锂枝晶的生成[96]。通过简单的静电相互作用或共价键将阴离子固定在聚合物基体中,形成单锂离子导电聚合物电解质(SLICPEs)。2020年,中南大学刘洪涛课题组[97]成功合成了一种含氰基(—C≡N)官能团的新型单锂离子导电聚合物锂盐——聚[(氰基)(4-苯乙烯磺酰亚胺)锂](LiPCSI),不仅可以分散阴离子中心的负电荷,还可以提高离域阴离子的电化学稳定性,有效地限制了阴离子的移动。合成的PEO8-LiPCSI电解质在300 ℃的高温下不发生分解,具有高达5.53 V(vs Li+/Li)的电化学稳定窗口,同时发现LiPCSI可以有效破坏PEO链段的规整度,降低了SPE的结晶度,具有高的Li+电导率(Li+迁移数0.84)。组装成Li/PEO8-LiPCSI/LiFePO4电池,在0.1 C倍率下首周放电比容量为141 mAh/g,在循环80周次后容量保持率在85%以上,有效地抑制了SPE双离子导体带来的极化及锂枝晶生长问题。

此外,对电池在制备和组装过程中的施加一定压力,也可让金属锂与电解质界面接触良好[37]。美国加州大学圣地亚哥分校Meng课题组[98]研究了Li/Li6PS5Cl/Li对称电池在5 MPa下,电池可稳定地沉积-剥离1000 h以上,通过X射线断层扫描发现在高压力下电池循环过程中电解质会出现低密度转化趋势,相比无压力的对称电池,有效地抑制了枝晶生长和降低界面电阻。2020年,美国戴顿大学Wang团队[99]研究了外部压力对硫化物SSE电池Li金属负极在沉积和溶解Li过程的影响,研究发现对Li溶解所需压力与溶解电流密度呈正相关,对于锂沉积较高的压力导致较低的最大允许电流密度(超过该电流密度将产生锂枝晶);同时证明了在高速溶解Li时需要较高的外部压力,而低于4.5 MPa的外部压力可在电流密度0.6 mA/cm2下沉积3 mAh/cm2的Li。所以外部压力Li的沉积与溶解影响是很大的,通过有效的控制外部压力可抑制锂枝晶生长和延长电池寿命。

5 结论与展望锂金属作为全固态锂二次电池理想的负极材料,是实现能量密度大于400 Wh/kg的关键。本文综述了近年来全固态电池中克服负极锂枝晶和固固接触界面电阻大的研究策略。

(1) 对金属锂表面机械处理形成大量的周期性的纳-微结构图案以及引入三维骨架,实现降低局部电流密度,引导Li+沉积,为Li+在沉积-溶出过程的体积变化提供缓冲空间,有效地抑制了锂枝晶的生长和负极体积膨胀。

(2) 采用原位或非原位的方法在金属锂表面或者无机固态电解质表面引入保护层,引导Li+均匀沉积,改善了无机固态电解质亲锂性差和固固接触湿润性差的缺陷,抑制了枝晶的生长和降低界面电阻。

(3) 采用复合固态电解质,无机粒子与聚合物电解质(或者聚合物与聚合物、有机小分子与聚合物)优势互补,不仅可以减小聚合物的结晶,提升室温离子导电率,还可以提高聚合物的力学强度,进而抑制了枝晶的生长和死锂的产生。

(4) 在电池内部原位生成固态电解质,不但有效提升了固态电解质与金属锂的界面接触,降低界面电阻和抑制枝晶生长;还可减少聚合物溶解和干燥成膜等复杂工序,使得电解质的制备和电池的组装能同时进行,有利于固态电池的批量制备。

(5) 制备单离子导体、减少空间电荷效应影响;从制备工艺(加压、调控锂沉积电流)出发,改进电解质/电极的界面接触,引导锂的成核与生长,从而减少锂枝晶生长,提升界面相容性。

目前对ASS LMBs研究仍处于初始阶段,许多研究者对锂负极、电解质的设计以及两者的界面修饰进行了大量的研究,很大程度地完善了ASS LMBs的综合性能,对抑制锂枝晶的生长和降低界面电阻取得了很大突破,但并没有彻底解决这些问题,目前仍不能满足长续航能力和商业的实际需求。在该领域未来仍然要面对多方面挑战。

(1) 机理:当前,锂枝晶的形成与具体电解质体系相关,仍然缺乏十分准确的普适性模型。需要在晶体热力学、动力学等角度继续探索,采用多尺度高分辨先进表征技术,结合分子动力学和热力学理论计算,对锂枝晶模型开展进一步研究。

(2) 界面:金属锂与固态电解质的界面构筑将很大程度上影响电池的最终性能。相较于传统的固液界面,固固界面的界面电阻较大,造成电池极化、影响容量和倍率;界面点接触以及界面副反应产物,都会导致电场分布不均匀,影响Li+在金属锂负极的均匀沉积和溶解,造成枝晶生长,影响电池的库仑效率和寿命。虽然,当前在界面构筑方面学术界已经开展了诸多研究,并取得了长足进展。但是未来仍然需要通过对锂金属负极和电解质界面的进行原子、分子尺度的研究,开发简洁的界面构筑和修饰技术,实现完美、稳定的界面构筑。

(3) 制备:在电池制备方面,需要开发新型制备技术,将固态电解质制备和正负极构建相结合,获得工艺简单、能规模化的制备工艺。此外,还需要在电池器件结构、叠片和封装上进行创新性设计,获得适合金属锂电极的制备技术。

| [1] |

JANEK J, ZEIER W G. A solid future for battery development[J]. Nature Energy, 2016, 1(9): 16141. DOI:10.1038/nenergy.2016.141 |

| [2] |

SHAO Y, PARK S, XIAO J, et al. Electrocatalysts for nonaqueous lithium-air batteries: status, challenges, and perspective[J]. ACS Catalysis, 2012, 2(5): 844-857. DOI:10.1021/cs300036v |

| [3] |

张永龙, 夏会玲, 林久, 等. 浅析固态锂离子电池安全性[J]. 储能科学与技术, 2018, 7(6): 994-1002. ZHANG Y L, XIA H L, LIN J, et al. Brief analysis the safety of solid-state lithium ion batteries[J]. Energy Storage and Technology, 2018, 7(6): 994-1002. |

| [4] |

LIU W, LIN D, PEI A, et al. Stabilizing lithium metal anodes by uniform Li-ion flux distribution in nanochannel confinement[J]. J Am Chem Soc, 2016, 138(47): 15443-15450. DOI:10.1021/jacs.6b08730 |

| [5] |

MANTHIRAM A, YU X, WANG S. Lithium battery chemistries enabled by solid-state electrolytes[J]. Nature Reviews Materials, 2017, 2(4): 16103. DOI:10.1038/natrevmats.2016.103 |

| [6] |

KERMAN K, LUNTZ A, VISWANATHAN V, et al. Review-practical challenges hindering the development of solid state Li ion batteries[J]. Journal of the Electrochemical Society, 2017, 164(7): A1731-A1744. DOI:10.1149/2.1571707jes |

| [7] |

KATO Y, KAWAMOTO K, KANNO R, et al. Discharge performance of all-solid-state battery using a lithium superionic conductor Li10GeP2S12[J]. Electrochemistry, 2012, 80(10): 749-751. DOI:10.5796/electrochemistry.80.749 |

| [8] |

KATO Y, HORI S, SAITO T, et al. High-power all-solid-state batteries using sulfide superionic conductors[J]. Nature Energy, 2016, 1: 16030. DOI:10.1038/nenergy.2016.30 |

| [9] |

CAO D, SUN X, LI Q, et al. Lithium dendrite in all-solid-state batteries: growth mechanisms, suppression strategies, and characterizations[J]. Matter, 2020, 3(1): 57-94. DOI:10.1016/j.matt.2020.03.015 |

| [10] |

孙兴伟, 王龙龙, 姜丰, 等. 固态聚合物锂电池失效机制及其表征技术[J]. 储能科学与技术, 2019, 8(6): 1024-1032. SUN X W, WANG L L, JIANG F, et al. Failure mechanisms and characterization techniques for solid state polymer lithium batteries[J]. Energy Storage and Technology, 2019, 8(6): 1024-1032. |

| [11] |

吕志文, 张胜寒, 董佳晨, 等. 固态锂电池失效机制及其研究进展[J]. 山东化工, 2020, 49(4): 85-87. LV Z W, ZHANG S H, DONG J C, et al. Failure mechanisms and research progress for solid state lithium batteries[J]. Shandong Chemical Indusrty, 2020, 49(4): 85-87. DOI:10.3969/j.issn.1008-021X.2020.04.032 |

| [12] |

HAN F, WESTOVER A S, YUE J, et al. High electronic conductivity as the origin of lithium dendrite formation within solid electrolytes[J]. Nature Energy, 2019, 4(3): 187-196. DOI:10.1038/s41560-018-0312-z |

| [13] |

陈龙, 池上森, 董源, 等. 全固态锂电池关键材料—固态电解质研究进展[J]. 硅酸盐学报, 2018, 46(1): 21-34. CHEN L, CHI S S, DONG Y, et al. Research progress of key materials for all-solid-state lithium batteries[J]. Journal of the Chinese Ceramic Society, 2018, 46(1): 21-34. |

| [14] |

李杨, 丁飞, 桑林, 等. 全固态锂离子电池关键材料研究进展[J]. 储能科学与技术, 2016, 5(5): 615-626. LI Y, DING F, SANG L, et al. A review of key materials for all-solid-state lithium batteries[J]. Energy Storage and Technology, 2016, 5(5): 615-626. |

| [15] |

于冉. 全固态锂离子电池与锂硫电池关键材料的相转化法制备与表征[D]. 合肥: 中国科学技术大学, 2019. YU R. Preparation of key materials for all-solid-state lithium-ion batteries and lithium-sulfur batteries by phase inversion method and their characterization[D]. Hefei: University of Science and Technology of China, 2019. |

| [16] |

YAN K, LU Z, LEE H W, et al. Selective deposition and stable encapsulation of lithium through heterogeneous seeded growth[J]. Nature Energy, 2016, 1(3): 16010. DOI:10.1038/nenergy.2016.10 |

| [17] |

王曾, 沈康, 侯广亚, 等. 金属电池负极枝晶的研究进展[J]. 电池, 2019, 49(6): 524-527. WANG Z, SHEN K, HOU G Y, et al. Research progress in anode dendrite for metal battery[J]. Battery Bimonthly, 2019, 49(6): 524-527. |

| [18] |

LIU Q Q. Study on the mechanisms of Li platng and suppression of Li platng in lithium ion cells[J]. Harbin: Harbin Institute of Technology, 2018. |

| [19] |

GAO X, ZHOU Y N, HAN D, et al. Thermodynamic understanding of Li-dendrite formation[J]. Joule, 2020, 4(9): 1864-1879. DOI:10.1016/j.joule.2020.06.016 |

| [20] |

CHENG X B, ZHANG R, ZHAO C Z, et al. Toward safe lithium metal anode in rechargeable batteries: a review[J]. Chemical Reviews, 2017, 117(15): 10403-10473. DOI:10.1021/acs.chemrev.7b00115 |

| [21] |

TIKEKAR M D, CHOUDHURY S, TU Z, et al. Design principles for electrolytes and interfaces for stable lithium-metal batteries[J]. Nature Energy, 2016, 1: 1-7. |

| [22] |

SACCI RL, DUPNEY N J, MORE K L, et al. Direct visualization of initial SEI morphology and growth kinetics during lithium deposition by in situ electrochemical transmission electron microscopy[J]. Chemical Communications, 2014, 50(17): 2104-2107. DOI:10.1039/c3cc49029g |

| [23] |

MEHDI B L, QIAN J, NASYBULIN E, et al. Observation and quantification of nanoscale processes in lithium batteries by operando electrochemical (S)TEM[J]. Nano Letters, 2015, 15(3): 2168-2173. DOI:10.1021/acs.nanolett.5b00175 |

| [24] |

HOVINGTON P, LAGACE M, GUERFI A, et al. New lithium metal polymer solid state battery for an ultrahigh energy: nano C-LiFePO4 versus nano Li1.2V3O8[J]. Nano Letters, 2015, 15(4): 2671-2678. DOI:10.1021/acs.nanolett.5b00326 |

| [25] |

RONG G, ZHANG X, ZHAO W, et al. Liquid-phase electrochemical scanning electron microscopy for in situ investigation of lithium dendrite growth and dissolution[J]. Advanced Materials, 2017, 29(13): 1606187. DOI:10.1002/adma.201606187 |

| [26] |

沈馨, 张睿, 程新兵, 等. 锂枝晶的原位观测及生长机制研究进展[J]. 储能科学与技术, 2017, 6(3): 418-432. SHEN X, ZHANG R, CHENG X B, et al. In-situ observation and growth mechanism of lithium dendrites[J]. Energy Storage Science and Technology, 2017, 6(3): 418-432. |

| [27] |

ZHANG R, CHENG X B, ZHAO C Z, et al. Conductive nanostructured scaffolds render low local current density to inhibit lithium dendrite growth[J]. Advanced Materials, 2016, 28(11): 2155-2162. DOI:10.1002/adma.201504117 |

| [28] |

ROSSO M, BRISSOT C, TEYSSOT A, et al. Dendrite short-circuit and fuse effect on Li/polymer/Li cells[J]. Electrochimica Acta, 2006, 51(25): 5334-5340. DOI:10.1016/j.electacta.2006.02.004 |

| [29] |

ZHANG R, LI N W, CHENG X B, et al. Advanced micro/nanostructures for lithium metal anodes[J]. Advanced Science (Weinheim, Baden-Wurttemberg, Germany), 2017, 4(3): 1600445. |

| [30] |

YU D L, CANFIELD N L, CHEN D S, et al. Enhanced stability of lithium metal anode by using a 3D porous nickel substrate[J]. ChemElectroChem, 2018, 5(5): 761-769. DOI:10.1002/celc.201701250 |

| [31] |

CHEN Y, YUE M, LIU C, et al. Long cycle life lithium metal batteries enabled with upright lithium anode[J]. Advanced Functional Materials, 2019, 29(15): 1806752. DOI:10.1002/adfm.201806752 |

| [32] |

齐新, 王晨, 南文争, 等. 人造固态电解质界面在锂金属负极保护中的应用研究[J]. 材料工程, 2020, 48(6): 50-61. QI X, WANG C, NAN W Z, et al. Application of artificial solid electrolyte interface in lithium metal anode protection[J]. Journal of Materials Engineering, 2020, 48(6): 50-61. DOI:10.3969/j.issn.1673-1433.2020.06.014 |

| [33] |

YUAN Y, WU F, BAI Y, et al. Regulating Li deposition by constructing LiF-rich host for dendrite-free lithium metal anode[J]. Energy Storage Materials, 2019, 16: 411-418. DOI:10.1016/j.ensm.2018.06.022 |

| [34] |

KOZEN A C, LIN C F, ZHAO O, et al. Stabilization of lithium metal anodes by hybrid artificial solid electrolyte interphase[J]. Chemistry of Materials, 2017, 29(15): 6298-6307. DOI:10.1021/acs.chemmater.7b01496 |

| [35] |

黄晓, 吴林斌, 黄祯, 等. 锂离子固体电解质研究中的电化学测试方法[J]. 储能科学与技术, 2020, 9(2): 479-500. HUANG X, WU L B, HUANG Z, et al. Electrochemical test methods in the research of lithium ion solid electrolyte[J]. Energy Storage Science and Technology, 2020, 9(2): 479-500. |

| [36] |

YAN K, LU Z, LEE H W, et al. Selective deposition and stable encapsulation of lithium through heterogeneous seeded growth[J]. Nature Energy, 2016, 1: 16010. DOI:10.1038/nenergy.2016.10 |

| [37] |

HAN F, WESTOVER A S, YUE J, et al. High electronic conductivity as the origin of lithium dendrite formation within solid electrolytes[J]. Nature Energy, 2019, 4(3): 187-196. DOI:10.1038/s41560-018-0312-z |

| [38] |

LI Q, TAN S, LI L, et al. Understanding the molecular mechanism of pulse current charging for stable lithium-metal batteries[J]. Science Advances, 2017, 3(7): 1701246. DOI:10.1126/sciadv.1701246 |

| [39] |

HEINE J, KRUEGER S, HARTNIG C, et al. Coated lithium powder (CLiP) electrodes for lithium-metal batteries[J]. Advanced Energy Materials, 2014, 4(5): 1300815. DOI:10.1002/aenm.201300815 |

| [40] |

YANG C P, YIN Y X, ZHANG S F, et al. Accommodating lithium into 3D current collectors with a submicron skeleton towards long-life lithium metal anodes[J]. Nature Communications, 2015, 6: 8058. DOI:10.1038/ncomms9058 |

| [41] |

池上森. 锂/钠电池负极材料及固态电池界面的研究[D]. 北京: 北京科技大学, 2018. CHI S S. Research on lithium/sodium battery anode materials and solid-state battery interface[D]. Beijing: University of Science and Technology Beijing, 2018. |

| [42] |

RYOU M H, LEE Y M, LEE Y, et al. Mechanical surface modification of lithium metal: towards improved Li metal anode performance by directed Li plating[J]. Advanced Functional Materials, 2015, 25(6): 834-841. DOI:10.1002/adfm.201402953 |

| [43] |

PARK J, JEONG J, LEE Y, et al. Micro-patterned lithium metal anodes with suppressed dendrite formation for post lithium-ion batteries[J]. Advanced Materials Interfaces, 2016, 3(11): 1600140. DOI:10.1002/admi.201600140 |

| [44] |

LIANG Z, LIN D, ZHAO J, et al. Composite lithium metal anode by melt infusion of lithium into a 3D conducting scaffold with lithiophilic coating[J]. Proceedings of the National Academy of Sciences of the United States of America, 2016, 113(11): 2862-2867. DOI:10.1073/pnas.1518188113 |

| [45] |

CHENG X B, PENG H J, HUANG J Q, et al. Dual-phase lithium metal anode containing a polysulfide-induced solid electrolyte interphase and nanostructured graphene framework for lithium-sulfur batteries[J]. ACS Nano, 2015, 9(6): 6373-6382. DOI:10.1021/acsnano.5b01990 |

| [46] |

NI S, TAN S, AN Q, et al. Three dimensional porous frameworks for lithium dendrite suppression[J]. Journal of Energy Chemistry, 2020, 44(5): 73-89. |

| [47] |

KANG H K, WOO S G, KIM J H, et al. Conductive porous carbon film as a lithium metal storage medium[J]. Electrochimica Acta, 2015, 176: 172-178. DOI:10.1016/j.electacta.2015.06.140 |

| [48] |

HAKANSSON K M O, HENRIKSSON I C, VAZQUEZ C D L P, et al. Solidification of 3D printed nanofibril hydrogels into functional 3D cellulose structures[J]. Advanced Materials Technologies, 2016, 1(7): 1600096. DOI:10.1002/admt.201600096 |

| [49] |

SUN B, FANG M, HUANG Z, et al. Robust current collector promoting the Li metal anode cycling with appropriate interspaces[J]. Journal of the Electrochemical Society, 2018, 165(10): 2026-2031. DOI:10.1149/2.0191810jes |

| [50] |

WANG C W, GONG Y H, LIU B Y, et al. Conformal, nanoscale ZnO surface modification of garnet-based solid-state electrolyte for lithium metal anodes[J]. Nano Letters, 2017, 17(1): 565-571. DOI:10.1021/acs.nanolett.6b04695 |

| [51] |

KATO A, HAYASHI A, TATSUMISAGO M. Enhancing utilization of lithium metal electrodes in all-solid-state batteries by interface modification with gold thin films[J]. Journal of Power Sources, 2016, 309: 27-32. DOI:10.1016/j.jpowsour.2016.01.068 |

| [52] |

LUO W, GONG Y, ZHU Y, et al. Transition from superlithiophobicity to superlithiophilicity of garnet solid-state electrolyte[J]. Journal of the American Chemical Society, 2016, 138(37): 12258-12262. DOI:10.1021/jacs.6b06777 |

| [53] |

HAN X, GONG Y, FU K, et al. Negating interfacial impedance in garnet-based solid-state Li metal batteries[J]. Nature Materials, 2017, 16(5): 572-579. DOI:10.1038/nmat4821 |

| [54] |

WANG T S, LIU X, WANG Y, et al. High areal capacity dendrite-free Li anode enabled by metal-organic framework-derived nanorod array modified carbon cloth for solid state Li metal batteries[J]. Advanced Functional Materials, 2020, 31(2): 2001973. |

| [55] |

孙彬. 金属锂负极/电解质界面结构设计与稳定机制研究[D]. 北京: 中国地质大学(北京), 2019. SUN B. Study on the structure design and stability mechanism of lithium metal anode/electrolyte interface[D]. Beijing: China University of Geosciences (Beijing), 2019. |

| [56] |

王成林, 屈思吉, 李晶泽. 锂合金薄膜层保护金属锂负极的机理[J]. 储能科学与技术, 2020, 9(2): 368-374. WANG C L, QU S J, LI J Z. The mechanism of lithium alloy film layer protecting lithium metal anode[J]. Energy Storage Science and Technology, 2020, 9(2): 368-374. |

| [57] |

JIANG Z P, LIU J, HAN Z L, et al. Facile generation of polymer-alloy hybrid layers for dendrite-free lithium-metal anodes with improved moisture stability[J]. Angewandte Chemie, 2019, 58(33): 11374-11378. DOI:10.1002/anie.201905712 |

| [58] |

LIN Y, WEN Z, YANG C, et al. Strengthening dendrite suppression in lithium metal anode by in-situ construction of Li-Zn alloy layer[J]. Electrochemistry Communications, 2019, 108: 106565. DOI:10.1016/j.elecom.2019.106565 |

| [59] |

HAO F, VERMA A, MUKHERJEE PP. Electrodeposition stability of metal electrodes[J]. Energy Storage Materials, 2019, 20: 1-6. DOI:10.1016/j.ensm.2019.05.004 |

| [60] |

LI Y, ZHOU W, CHEN X, et al. Mastering the interface for advanced all-solid-state lithium rechargeable batterie[J]. Proceedings of the National Academy of Sciences of the United States of America, 2016, 113(47): 13313-13317. DOI:10.1073/pnas.1615912113 |

| [61] |

LI N W, YIN Y X, YANG C P, et al. An artificial solid electrolyte interphase layer for stable lithium metal anodes[J]. Advanced Materials, 2016, 28(9): 1853-1858. DOI:10.1002/adma.201504526 |

| [62] |

YAN C, CHENG X B, YAO Y X, et al. An armored mixed conductor interphase on a dendrite-free lithium-metal anode[J]. Adv Mater, 2018, 30(45): 1804461. DOI:10.1002/adma.201804461 |

| [63] |

周美丽, 陈渊, 倪海芳, 等. 金属锂负极及其制备方法与全固态锂离子电池:CN109244369A[P]. 2019-01-18. ZHOU M L, CHEN Y, NI H F, et al. Metal lithium negative electrode and its preparation method and all solid state lithium ion battery: CN109244369A[P]. 2019-01-18. |

| [64] |

SHI Z. Electrochemical properties of Li-Zn alloy electrodes prepared by kinetically controlled vapor deposition for lithium batteries[J]. Electrochemical and Solid-State Letters, 1999, 3(7): 312. DOI:10.1149/1.1391133 |

| [65] |

屈思吉. 磁控溅射法改性金属锂负极的研究[D]. 成都: 电子科技大学, 2019. QU S J. Study on the modification of metal lithium anode by magnetron sputtering[D]. Chengdu: University of Electronic Science and Technology, 2019. |

| [66] |

陈约. 基于石榴石型电解质的固态金属锂电池负极界面改性研究[D]. 北京: 中国科学院大学(中国科学院上海硅酸盐研究所), 2019. CHEN Y. Research on the interface modification of solid metal lithium battery anode based on garnet-type electrolyte[D]. Beijing: University of Chinese Academy of Sciences (Shanghai Institute of Ceramics, Chinese Academy of Sciences), 2019. |

| [67] |

LUO W, GONG Y H, ZHU Y Z, et al. Reducing interfacial resistance between garnet-structured solid-state electrolyte and Li-metal anode by a germanium layer[J]. Advanced Materials, 2017, 29(22): 572-579. |

| [68] |

KELVIN F K, GONG Y H, FU Z Z, et al. Transient behavior of the metal interface in lithium metal-garnet batteries[J]. Angewandte Chemie, 2017, 56(47): 14942-14947. DOI:10.1002/anie.201708637 |

| [69] |

TSAI C L, RODDATIS V, CHANDRAN C V, et al. Li7La3Zr2O12 interface modification for Li dendrite prevention[J]. ACS Appl Mater Interfaces, 2016, 8(16): 10617-10626. DOI:10.1021/acsami.6b00831 |

| [70] |

CAI M, LU Y, SU J, et al. In situ lithiophilic layer from H+/Li+ exchange on garnet surface for the stable lithium-solid electrolyte interface[J]. ACS Applied Materials and Interfaces, 2019, 11(38): 35030-35038. DOI:10.1021/acsami.9b13190 |

| [71] |

BAI H, HU J, DUAN Y, et al. Surface modification of Li1.3Al0.3Ti1.7(PO4)3 ceramic electrolyte by Al2O3-doped ZnO coating to enable dendrites-free all-solid-state lithium-metal batteries[J]. Ceramics International, 2019, 45(12): 14663-14668. DOI:10.1016/j.ceramint.2019.04.185 |

| [72] |

HUO H, LIANG J, ZHAO N, et al. Dynamics of the garnet/Li interface for dendrite-free solid-state batteries[J]. ACS Energy Letters, 2020, 5(7): 2156-2164. DOI:10.1021/acsenergylett.0c00789 |

| [73] |

SHENG O, ZHENG J, JU Z, et al. In situ construction of a LiF-enriched interface for stable all-solid-state batteries and its origin revealed by cryo-TEM[J]. Adv Mater, 2020, 32(34): 2000223. DOI:10.1002/adma.202000223 |

| [74] |

段惠, 殷雅侠, 郭玉国, 等. 固态金属锂电池最新进展评述[J]. 储能科学与技术, 2017, 6(5): 941-951. DUAN H, YIN Y X, GUO Y G, et al. A review of the latest developments in solid-state metal lithium batteries[J]. Energy Storage Science and Technology, 2017, 6(5): 941-951. |

| [75] |

ZHAO Y, WU C, PENG G, et al. A new solid polymer electrolyte incorporating Li10GeP2S12 into a polyethylene oxide matrix for all-solid-state lithium batteries[J]. Journal of Power Sources, 2016, 301: 47-53. DOI:10.1016/j.jpowsour.2015.09.111 |

| [76] |

CHEN B, HUANG Z, CHEN X, et al. A new composite solid electrolyte PEO/Li10GeP2S12/SN for all-solid-state lithium battery[J]. Electrochimica Acta, 2016, 210: 905-914. DOI:10.1016/j.electacta.2016.06.025 |

| [77] |

ZHAO Y, HUANG Z, CHEN S, et al. A promising PEO/LAGP hybrid electrolyte prepared by a simple method for all-solid-state lithium batteries[J]. Solid State Ionics, 2016, 295: 65-71. DOI:10.1016/j.ssi.2016.07.013 |

| [78] |

ZHANG W, NIE J, LI F, et al. A durable and safe solid-state lithium battery with a hybrid electrolyte membrane[J]. Nano Energy, 2018, 45: 413-419. DOI:10.1016/j.nanoen.2018.01.028 |

| [79] |

CHOI H, KIM H W, KIM J K, et al. Nanocomposite quasi-solid-state electrolyte for high-safety lithium batteries[J]. Nano Research, 2017, 10(9): 3092-3102. DOI:10.1007/s12274-017-1526-2 |

| [80] |

SUN C, LIU J, GONG Y, et al. Recent advances in all-solid-state rechargeable lithium batteries[J]. Nano Energy, 2017, 33: 363-386. |

| [81] |

ZHU Z Q, HONG M L, GUO D S, et al. All-solid-state lithium organic battery with composite polymer electrolyte and pillar[J]. Journal of the American Chemical Society, 2014, 136(47): 16461-16464. DOI:10.1021/ja507852t |

| [82] |

LIU W A, LIN D A, SUN J A, et al. Improved lithium ionic conductivity in composite polymer electrolytes with oxide-ion conducting nanowires[J]. ACS Nano, 2016, 10(12): 11407-11413. DOI:10.1021/acsnano.6b06797 |

| [83] |

李云明, 周时国, 曹瑞中, 等. 一种复合固态电解质膜及其制备方法、固态电池:CN110581311A[P]. 2019-12-17. LI Y M, ZHOU S G, CAO R Z, et al. A composite solid electrolyte membrane and its preparation method, solid state battery: CN110581311A[P]. 2019-12-17. |

| [84] |

ZHOU W D, WANG S F, LI Y T, et al. Plating a dendrite-free lithium anode with a polymer/ceramic/polymer sandwich electrolyte[J]. Journal of the American Chemical Society, 2016, 138(30): 9385-9388. DOI:10.1021/jacs.6b05341 |

| [85] |

FU K K, GONG Y, DAI Y, et al. Flexible, solid-state, ion-conducting membrane with 3D garnet nanofiber networks for lithium batteries[J]. Proc Natl Acad Sci USA, 2016, 113(26): 7094-7099. DOI:10.1073/pnas.1600422113 |

| [86] |

CHEN B, XU Q, HUANG Z, et al. One-pot preparation of new copolymer electrolytes with tunable network structure for all-solid-state lithium battery[J]. Journal of Power Sources, 2016, 331: 322-331. DOI:10.1016/j.jpowsour.2016.09.063 |

| [87] |

LIU Q, LIU Y, JIAO X, et al. Enhanced ionic conductivity and interface stability of hybrid solid-state polymer electrolyte for rechargeable lithium metal batteries[J]. Energy Storage Materials, 2019, 23: 105-111. |

| [88] |

ZHANG D, XU X, JI S, et al. Solvent-free method prepared a sandwich-like nanofibrous membrane-reinforced polymer electrolyte for high-performance all-solid-state lithium batteries[J]. ACS Applied Materials and Interfaces, 2020, 12(19): 21586-21595. DOI:10.1021/acsami.0c02291 |

| [89] |

MAI W, YU Q, HAN C, et al. Self-healing materials for energy-storage devices[J]. Advanced Functional Materials, 2020, 30(24): 1909912. DOI:10.1002/adfm.201909912 |

| [90] |

刘巍, 夏水鑫. 一种自修复复合固态电解质、准固态电解质及锂电池:CN109728342A[P]. 2019-05-07. LIU W, XIA S X. A self-healing composite solid electrolyte, quasi-solid electrolyte and lithium battery: CN109728342A[P]. 2019-05-07. |

| [91] |

ZHAO C Z, ZHANG X Q, CHENG X B, et al. An anion-immobilized composite electrolyte for dendrite-free lithium metal anodes[J]. Proc Natl Acad Sci USA, 2017, 114(42): 11069-11074. |

| [92] |

张建军, 杨金凤, 吴瀚, 等. 二次电池用原位生成聚合物电解质的研究进展[J]. 高分子学报, 2019, 50(9): 890-914. ZHANG J J, YANG J F, WU H, et al. Research progress on in-situ generation of polymer electrolytes for secondary batteries[J]. Acta Polymerica Sinica, 2019, 50(9): 890-914. |

| [93] |

CHAI J, LIU Z, MA J, et al. In situ generation of poly (vinylene carbonate) based solid electrolyte with interfacial stability for LiCoO2lithium batteries[J]. Advanced Science, 2017, 4(2): 1600377. |

| [94] |

JU J, WANG Y, CHEN B, et al. Integrated interface strategy toward room temperature solid-state lithium batteries[J]. ACS Applied Materials and Interfaces, 2018, 10(16): 13588-13597. |

| [95] |

赵冬梅, 李杨, 桑林, 等. 一种固态电池的原位制备方法:CN111081955A[P]. 2020-04-28. ZHAO D M, LI Y, SANG L, et al. An in-situ preparation method of solid-state batteries: CN111081955A[P]. 2020-04-28. |

| [96] |

BARTELS J, WANG JH H, CHEN Q, et al. Segmental dynamics of ethylene oxide-containing polymers with diverse backbone chemistries[J]. Macromolecules, 2016, 49(5): 1903-1910. |

| [97] |

YUAN H, LUAN J, YANG Z, et al. Single lithium-ion conducting solid polymer electrolyte with superior electrochemical stability and interfacial compatibility for solid-state lithium metal batteries[J]. ACS Appl Mater Interfaces, 2020, 12(6): 7249-7256. |

| [98] |

DOUX J M, HAN N, TAN D H S, et al. Stack pressure considerations for room-temperature all-solid-state lithium metal batteries[J]. Advanced Energy Materials, 2020, 10(1): 1903253. |

| [99] |

WANG Y, LIU T, KUMAR J. Effect of pressure on lithium metal deposition and stripping against sulfide-based solid electrolytes[J]. ACS Appl Mater Interfaces, 2020, 12(31): 34771-34776. |

2021, Vol. 49

2021, Vol. 49