文章信息

- 李红, 韩祎, 曹健, MARIUSZ Bober, JACEK Senkara

- LI Hong, HAN Yi, CAO Jian, MARIUSZ Bober, JACEK Senkara

- 高熵合金在钎焊和表面工程领域的应用研究进展

- Research progress in high-entropy alloys used in brazing and surface engineering fields

- 材料工程, 2021, 49(8): 1-10

- Journal of Materials Engineering, 2021, 49(8): 1-10.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000950

-

文章历史

- 收稿日期: 2020-10-13

- 修订日期: 2021-04-13

2. 哈尔滨工业大学 先进焊接与连接国家重点实验室, 哈尔滨 150001;

3. 华沙理工大学 制造工程学院, 波兰 华沙 02-524

2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China;

3. Faculty of Production Engineering, Warsaw University of Technology, Warsaw 02-524, Poland

高熵合金(high-entropy alloys,HEAs)也被称为多主元合金(multi-principal element alloys,MPEAs),是由Yeh等[1]和Gao等[2]于2004年分别提出的一种新的合金设计概念。与由1~2个主元元素构成的传统合金不同,高熵合金通常具有多个主元元素。Zhang等[3]将高熵合金分为由至少5个等摩尔比主元元素组成的具有单相结构的第一代高熵合金,如CoCrFeMnNi[4], HfNbTaTiZr[5]等;以及由至少4个非等摩尔比的主元元素组成的多相或者复杂相的第二代高熵合金,如具有随机固溶体-γ′相共晶结构的AlCoCrFeNi2.1[6]共晶高熵合金,具有纳米析出相的(FeCoNiCr)94Ti2Al4[7]以及具有相变诱导塑性(transformation-induced plasticity,TRIP)的Fe40Mn40Co10Cr10[8]高熵合金。高熵合金表现出超越传统合金的高温性能[9]、高强韧性[10]、优异的耐磨性[11]、独特的电学性质和磁性[12-13]以及高耐蚀性[14]。通常认为,这些性能优势来源于其核心效应,即高熵效应、晶格畸变效应、迟滞扩散效应、鸡尾酒效应[15]以及特有的浓度起伏带来的位错相互作用[16]。

尽管高熵合金已表现出很多优异的性能,但以固溶体为基体的高熵合金存在较高的黏度,因此铸造流动性较差,难以补缩,大体积铸锭的宏观和微观偏析严重,不利于高熵合金的规模化工业应用[6, 17-18],因此现阶段高熵合金较少应用于结构承重材料,目前研究多集中于制备小块铸锭或薄膜/涂层材料。高熵合金作为钎焊材料在高温钎焊填充材料及涂层方面具有一定的优势和应用潜力。迟滞扩散效应可显著降低钎料和母材之间的过度扩散,提高钎料稳定性[19],同时活性主元对合金的鸡尾酒效应可提高钎料的表面活度,从而提高润湿性[20];由于凝固过程无序排列的各元素原子的长程扩散缓慢,溶质再分配过程成核长大延迟,易形成纳米相[21],部分高熵合金还具有非晶化的趋势[22-23],具有高强韧性、低熔点效应和较窄的固液相线范围[24],这一特点使得其作为非晶钎料和纳米钎料,在金属/陶瓷异种连接[25]、微纳米连接和低温封装[26]领域具有较高的研究价值;通过引入N, O原子,高熵合金可以获得特有的有序间隙复合物结构[27-28],在制备高温高强韧及高阻尼减震的涂层材料上具有启发意义。Zhang等[19]与Tillmann等[29]已将高熵合金钎料应用于ZSC高温陶瓷/GH99高温合金异种材料连接及Mar-M247镍基高温合金连接。同时,Cheng等[30]通过反应性磁控溅射制备了具有40.2 GPa的(AlCrMoTaTiZr)60N40的HEA薄膜,已经达到了超硬等级(>40.0 GPa),并具有优异的耐磨性能;Zhang等[31]通过激光熔覆制备了具有较好成型质量的(FeCoNiCrCu)Si1.2Mn1.2Mo2.8HEA涂层,该涂层具有高硬度和高耐蚀性。然而,对于HEAs与陶瓷/高温合金界面反应机理及元素扩散行为、HEA钎料、涂层/薄膜成分设计优化以及非金属元素对HEA钎料焊缝与薄膜/涂层组织性能影响机理等问题尚缺乏深入研究。

本文针对具有潜力的高熵合金钎焊填充金属,重点阐述了其成分设计原理及最新研究应用进展,并介绍了高熵合金在薄膜/涂层领域的研究进展,最后对高熵合金在钎焊和表面工程领域的发展方向进行了展望。

1 高熵合金在钎焊领域的应用研究进展 1.1 高熵合金应用于钎焊填充材料的优势与意义与高熵合金设计理念相同,钎焊填充材料(简称钎料)同样倾向于选择合金相图的中心位置,以获得比母材熔点更低的熔化温度范围,从而实现钎焊连接。同时也要考虑与母材保持相近的物理化学性质、良好的润湿性以及钎焊过程中母材向钎料的溶入量。在某些情况下,还要考虑接头强度、高温性能以及耐腐蚀能力,因此钎料的设计并不仅限于二元或三元合金[32]。

Owen等[33]对纯镍,Ni-20Cr, Ni-25Cr, Ni-33Cr, Ni-37.5Co-25Cr, CrMnFeCoNi 6种金属和合金进行了研究,结果发现尽管随着主元元素的增加,合金仍保持单相FCC随机固溶体晶格结构,并且CrMnFeCoNi高熵合金与其他材料相比,熔点最低,具有最高的同系温度(homologous temperature)和晶格原子热振动水平。这一发现说明HEAs具有低熔点优势,同时保持与Ni及Ni基合金相近的晶体参数,具有良好的相容性。因此,高熵合金具备应用于钎焊填充金属的潜力。事实上,随着研究的不断深入,对于钎料品质及可靠性的不断提高,目前Al基、Fe基钎料等钎料开发领域已经呈现高熵化趋势[34]。

Yang等[21]通过成分设计及热机械处理方法,在FCC高熵合金系统中实现了多组分金属间纳米粒子(multicomponent intermetallic nanoparticles, MCINPs)的可控制备,消除了高强度高熵合金可能产生的韧性损失,获得了强度和韧性超越大部分工程材料的高强韧高熵合金。Guo等[35]通过相图模拟手段指导成分设计及热机械处理工艺,制备具有纳米沉淀硬化的高强韧性高熵合金;Liang等[36]通过提高Ni元素含量,设计了具有无序FCC基体和有序L12纳米结构的高强韧高熵合金,这些高熵合金设计中产生的新的合金设计思路与强韧化手段,同样可以指导多主元钎料的设计与钎焊工艺。同时,Menou等[37]采用新型高熵合金计算设计策略,利用遗传算法通过相图模拟计算、密度混合方法及固溶硬化理论多目标优化,从大量的BCC HEAs中筛选并成功制备了兼具低密度和超高硬度的单相BCC高熵合金。Shukla等[38]利用搅拌摩擦焊接设备设计了高通量实验,研究了Fe40Mn20Co20Cr15Si5 TRIP-HEA中Cu的固溶度以及Cu含量对组织演化的影响。将以上高熵合金设计理念及手段引入多主元钎料设计,对拓宽钎料性能边界和提高成分设计效率具有一定意义。

基于高熵合金的高熵效应及吉布斯自由能最小化原理设计钎焊填充金属(钎料),能使填充金属具有与母材相近的简单随机固溶体结构,同时具有相对较低的固-液相线温度差。而晶格畸变效应又赋予了填充金属良好的强韧化性能[24]。同时迟滞扩散效应减少了母材元素向填充金属的过度扩散,提高了接头的抗腐蚀性能。此外,利用鸡尾酒效应,可以通过添加低熔点元素降低填充金属的熔化温度,加入反应活性元素提高填充金属在母材表面的润湿性[20]。综上所述,将高熵合金设计理念引入钎焊填充金属设计,具有一定的优势和开拓意义。

1.2 高熵合金钎料的成分设计对于多主元合金钎料,很难通过传统钎料设计方法预测其性能,必须引入高熵合金设计理念。Gao[24]认为,对于以FCC相为基体的镍基高温合金母材,高熵合金填充金属应保持单相固溶体(single-phased solid solution, SPSS)结构以获得较高的伸长率并保证具有较小的固-液相线区间,同时高熵合金成分应与母材尽量保持一致。目前已经提出原子半径差、混合前后的熵变和体系平均价电子浓度等物理参数来预测HEAs中的结构稳定性与相形成[39]。其中,评估元素的原子半径差δ应低于6%[40];评估混合前后的熵变参数Ω应大于1.1[41];体系平均价电子浓度(valence electron concentration,VEC)则与形成的SPSS晶体结构具有重要关系,当VEC≥8.0时,FCC固溶体相较稳定;当VEC < 6.87时,BCC固溶体相较稳定,FCC+BCC双相结构出现在6.87 < VEC < 8.0的区域[42-43]。

高熵合金仿真计算模拟是目前用于高熵合金成分设计的有效手段,在高熵合金相结构以及性能预测方面有着重要应用。而其中第一性原理方法,包括热力学第一性原理仿真(ab initio thermo dynamics,AITD)[44],分子动力学第一性原理仿真(ab initio molecular dynamics,AIMD)[45],常用于计算高熵合金相稳定性、预测热学量与力学性质以及计算高熵合金层错能等。

相图计算法(calculation of phase diagram,CALPHAD)[46]是利用已发布的高熵合金数据库,计算不同元素及成分条件下HEA填充金属的合金相图,从而预测相结构和熔点。Gao[24]采用Thermo-Calc公司发布的HEA1.0数据库计算FexCo20Ni20MnyCu20相图,得到不同Fe/Mn摩尔比时的相图,发现Fe5Co20Ni20Mn35Cu20具有单一的FCC相结构和较低的熔化范围(1090 ~1148 ℃),模拟结果与实际DTA分析仅相差约10 ℃。

1.3 高熵合金在镍基高温合金钎焊连接的研究进展镍基高温合金具有优异的高温性能和耐腐蚀性,广泛应用于航空航天、船舶潜艇以及核工业等领域。目前主要使用的钎料合金体系有铜基钎料、镍基钎料、银基钎料及金基钎料,其中镍基钎料具有最佳的高温强度和耐腐蚀能力[47]。然而,Ni-Cr基钎料普遍具有较高熔化温度,必须加入B, Si等降低熔点的元素(melting point depressant elements,简称MPDs元素)。MPDs元素形成的Ni-B和Cr-B等脆性相会导致接头伸长率、疲劳性能显著下降[48-49]。因此,开发高熵合金钎料,可以在满足焊缝性能要求情况下,减少甚至不引入产生脆性相的元素。表 1总结了近年来各国学者对镍基高温合金钎焊用高熵合金的钎料成分设计及焊接工艺的研究情况[29, 50-53]。

| Composition of HEAs filler metals | Base metal | Brazing method | Thickness of filler/μm | Brazing temperature/℃ | Holding time/min | Shear strength of joints/MPa | Reference |

| Fe5Co20Ni20Mn35Cu20 | Inconel 600 | Vacuum brazing | 300 | 1200 | 90 | 530 | [50] |

| Inconel 718 | Laser brazing | 40 | 1165 | 220 | [51] | ||

| CoCrCuFeNiGe/CoCrCuFeNiSn | Mar M247 | Vacuum brazing | 200 | 1200/1275 | 20 | 407.3 | [52] |

| NiCrFeGeB | Inconel 718 | Vacuum brazing | 50 | 1010-1100 | 5-15 | - | [53] |

| CoCrCuFeNiGa | Mar M247 | Vacuum brazing | 200 | 1270 | 30 | 388 | [29] |

Gao等[50]采用Fe5Co20Ni20Mn35Cu20填充金属真空钎焊Inconel 600合金,研究了具有最高剪切强度的接头组织。结果显示,接头组织主要由粒径约100 μm的粗大等轴晶形成,尽管都是FCC结构,但晶粒生长方向与Ni基高温合金母材取向并不相同。横断面EDS线扫描表明接头主要呈高熵合金等轴晶/较低熔点Cu-Mn-Ni固溶体相/高熵合金等轴晶的三相结构。同时研究了不同保温时间对接头元素扩散行为的影响,随着钎焊保温时间的延长,较低熔点Cu-Mn-Ni固溶体逐渐减少,这表明在凝固过程中母材/液相界面可能发生了异质形核,且Cu元素出现了较为明显的液相偏析现象。Mn元素在HEAs中扩散系数远低于Mn-Ni二元扩散偶,说明HEAs迟滞扩散效应降低了Mn的扩散速率。

采用高熵合金体系的新型钎料可以使镍基高温合金焊缝高熵化,但是因为高熵合金具有良好的热稳定性,其熔点相对于传统的镍基钎料仍然偏高。同时过高的钎焊温度和较长的热循环时间会导致母材中的Ni元素向焊缝过度扩散。Tillmann等[52]则希望在较为成熟的CoCrCuFeNi体系中加入低熔点Sn/Ge元素以达到降低合金熔点的目的。热重分析实验显示,相较于CoCrCuFeNi较高的固液相线范围(约为1090~1160 ℃),CoCrCuFeNiGe固相线明显降低至918 ℃,液相线变化不大;而CoCrCuFeNiSn固相线降低至969 ℃,液相线则上升至1275 ℃。Hardwick等[53]从已有的Ni-Cr和Ni-Cr-Fe体系钎料出发,通过相图模拟手段,设计并制备了NiCrFeGeB高熵合金钎料,在1100 ℃下保温15 min,成功钎焊了Inconel 718镍基高温合金。Munitz等[54]在AlCoCrCu(Fe)Ni高熵合金体系中加入Ag,出现了明显的液相分离现象,分为上层AlCoCr(Fe)和下层富Ag, Cu相,说明需要综合合金设计手段筛选高熵合金MPDs元素。部分共晶高熵合金如Nb0.73CoCrFeNi2.1具有低固液相线和高强韧性,作为钎料有着较好的应用潜力[55]。

通过在钎料中添加或原位合成纳米颗粒,利用纳米尺寸效应降低钎料熔点,是目前钎焊及微纳连接领域的研究热点。Bridges等[56]通过还原反应制备了纳米Ni颗粒,对Inconel 718合金在1050 ℃时进行瞬间液相扩散连接。Li等[57]通过低温油相合成了粒径约为3.4 nm的Pt18Ni26Fe15Co14Cu27纳米颗粒,Yao等[58]通过碳热震荡法,可精确制备不同粒径和元素组成的高熵合金纳米颗粒,这些方法有望应用于高熵合金纳米钎料的制备。

1.4 高熵合金在陶瓷-镍基高温合金及陶瓷钎焊连接的研究进展超高温陶瓷材料及陶瓷基复合材料具有高熔点、高硬度以及高耐热性能,在超高温结构功能材料中具有广泛的用途,同时在航空航天、核工程以及医用生物材料领域具有较好的应用前景。陶瓷-镍基高温合金连接的主要难点在于热膨胀系数不匹配导致的热应力以及镍基高温合金中的Ni向陶瓷侧扩散生成大量脆性相的问题。现有的填充金属体系存在无法兼顾表面活度与稳定性的问题[25]。目前,采用HEAs填充金属真空钎焊连接陶瓷和高温合金及陶瓷间钎焊的主要研究列于表 2[19, 25, 59-61]。

| Composition of HEAs filler metal and multiple interlayers | Base metal | Filler thickness/μm | Brazing temperature/℃ | Holding time/ min | Shear strength of joints/MPa | Reference |

| Ti-modified FeCoNiCrCu | ZSC-GH99 | Ti foil: 100 HEA: 400 | 1160 | 60 | 71(RT) 48(800 ℃) | [19, 25] |

| Ni32-35Pd18Pt12Au10Cr25-28 (HEAs fill foil-Mo interlayer-HEAs fill foil) | Cf/SiC-GH783 | Mo foil: 200 HEA: 150/500 | 1200 | 10 | 98.5(RT) 133.0(900 ℃) | [59-60] |

| CoFeCrNiCu | SiC-SiC | 400 | 1180 | 60 | 60(RT) | [61] |

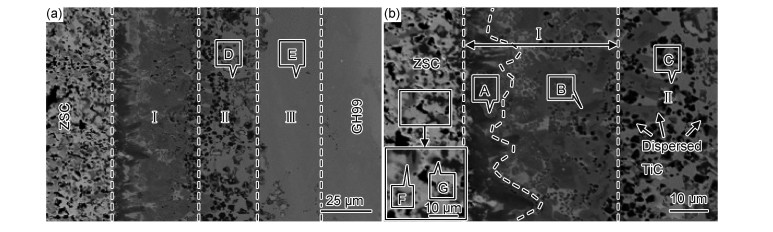

高熵合金的迟滞扩散效应不仅可以有效缓解Ni向陶瓷材料及填充金属向母材过度扩散的问题,同时多主元的鸡尾酒效应可提高表面活度。Zhang等[19]采用Ti改性的FeCoNiCrCuTi0.8高熵合金连接GH99与ZrB2-SiC-C(ZSC)超高温陶瓷,获得的典型接头如图 1所示。从图 1(a)中可以看出,填充金属的高熵效应极大地影响了接头的组织演变,接头由Ⅰ区ZSC反应区、Ⅱ区接头中间反应区和Ⅲ区高熵合金焊缝区组成,迟滞扩散效应保证了填充金属的稳定性,从而保持了Ti, Cr的活性。图 1(b)Ⅰ区中包括A, B两个Ti反应层,Ⅱ区中呈现弥散分布的TiC相。在母材中的F和G点分别观察到Ni2Si和Cr-B化合物。

部分高熵合金填充金属具有非晶合金的高结构熵和高混合熵的特点,存在较高的玻璃形成能力(glass forming ability,GFA)[22],在非晶钎料领域也具有提高焊缝合金化水平和强韧性的潜力。徐锦锋等[62]采用真空电弧熔炼后快速凝固制得Ti-Fe-Cu-Ni-Al非晶高熵合金钎料,电阻点焊TA2/Q235接头剪切强度最高达144 MPa。Pang等[63]在Ti-Zr钎料体系中加入Cu和Ni,熔融制备的Ti50Zr27Cu8Ni4Co3Fe2Al3Sn2Si1非晶钎料具有903 ℃的低液相线温度,钎焊TC4钛合金的接头强度最高可达413 MPa。Dong等[64]采用低熔点非晶Ti35Zr25Be30Co10高熵合金钎焊γ-NiAl基合金与GH536镍基高温合金,在770 ℃保温20 min获得了强度为300 MPa的焊接接头。

目前,非晶高熵合金仍存在黏度较高、制备困难的问题,Chikova等[65]通过将Cu-Ga-Pb-Sn-Bi熔体加热至T*温度以上时,发现可以显著改变金属结晶条件,形成成分均匀的熔体,即使冷却速度缓慢(1~10 K/s),也可以形成具有均匀结构的等原子比组成的钎料铸锭,获得类似快冷形成的铸造微观结构。

三维集成电路封装是当前微电子封装领域的研究热点,实现封装需要分级多次回流焊接。对于200 ℃及300 ℃的中温、高温回流焊,常采用Pb95Sn5和低熔点SnAg共晶钎料。利用高熵合金的鸡尾酒性能,加入MPDs元素,可开发100 ℃的低温回流钎料。Pu等[26]在SnBi合金中加入少量In和Zn,制备了熔化温度约为80 ℃的SnBiInZn高熵合金钎料,100~120 ℃钎焊接头强度为25 MPa,铜侧生成较薄的CuZn金属间化合物层,低熔点高熵合金钎料在控制金属间化合物含量方面具有一定优势。对于高熵合金低温钎料,目前仍需研究合金高熵化与不同元素含量对钎料熔点及扩散机理的影响。

激光熔覆焊接是近年来迅速发展的一种焊接技术,采用高能球磨将不同摩尔比的纯金属粉末混合均匀,同轴送粉将粉末激光熔覆以形成焊缝。Liu等[66]配制了FeCoCrNiMn和CrFeNi2.4Al0.6粉末,实现304不锈钢和SMA490BW钢的薄板焊接,接头抗拉强度分别为859 MPa和769 MPa,并且具有较高的耐蚀性。

某些异种金属激光焊接接头容易出现硬脆的金属间化合物相,同时较大的焊接残余应力易导致接头强度较低,借助高熵合金填充金属的高熵效应可在一定程度上缓解脆性相的产生。Hao等[67]采用(CoCrFeNi)100-xCux高熵合金丝作为填充金属激光钎焊304不锈钢/TC4,焊缝由韧性FCC固溶体和富Cu金属间化合物组成。

电弧焊具有工艺简单,成本低廉的特点,然而异种材料的熔焊常受限于线膨胀系数失配以及母材过度扩散形成的大量硬脆金属间化合物,高熵合金焊丝的强韧化特点和迟滞扩散效应决定其具有较好的应用潜力。翟秋亚等[68]研发了可用于TIG焊钛/不锈钢的TiFeCrCuNi体系高熵合金焊丝;董鹏等[69]研发了FeAlCoCrNiCu, FeMgCrNiCu, FeTiCoCrNiCu等多种体系的高熵合金焊丝,可分别用于铝-钢MIG焊、镁-钢MIG焊、铝-钢埋弧焊、钛-钢MIG焊等异种材料焊接;冯凯等[70]公开了单相FCC的CrMnFeCoNi高熵合金焊接材料专利,可用于铝-不锈钢异种材料连接。目前高熵合金焊丝相对于传统焊丝制备较为困难,同时因其黏度高,焊缝形貌较差,还需要继续提高其可加工性能,并针对焊接母材进行药芯成分和工艺参数的优化,以满足具体使用需求。Shen等[71]通过多股绞丝技术制备了1.8 mm的Al-Co-Cr-Fe-Ni丝材,成功应用于冷金属过渡焊电弧增材,获得了压缩强度约2.9 GPa,伸长率约42%的无缺陷薄壁结构。这一研究结果对实现电弧焊高强韧化匹配具有启发意义。

1.6 焊接工艺对高熵合金钎料钎焊接头钎缝微观组织和力学性能的影响在真空钎焊过程中,由于高熵合金钎料层不同成分之间存在着熔点差异,同时不同元素在母材中的扩散激活能和扩散速率不同,导致相同保温时间下元素扩散距离存在差异,焊缝中存在不同程度的偏析。较长的保温时间以及较高的钎焊温度往往促进钎焊接头形成“扩散区-偏析区-扩散区”对称结构[24],具有相对较高的强度。但同时也会导致母材和焊缝粗晶区晶粒过度生长,母材元素过度扩散,影响接头力学性能。而较短的保温时间不能实现焊缝均匀化,对力学性能不利。

激光辅助钎焊工艺具有能量密度高、对母材热影响较小的优点,但需要精确控制热输入,既要避免热输入量不足,钎料层有限液化导致的浅层扩散,又要防止过量热输入导致的母材元素过度扩散。Bridges等[51]采用Ni-Mn-Fe-Co-Cu高熵合金钎料,对Inconel 718高温合金进行激光辅助钎焊,发现当激光功率400 W,作用时间20 s,焊接温度在1165 ℃左右,即高于钎料液相线约15 ℃左右时,可获得最大抗拉强度,当继续提高激光功率至450 W时,强度出现下降。由此可得,热输入即钎焊温度对不同元素扩散层厚度的影响较大,当功率为450 W时,出现明显的过度扩散,扩散层厚度大幅度增加,可能导致元素的偏聚。对于工艺参数设置,可采用适当的焊接温度梯度或焊后热处理工艺以减少元素偏析从而改善接头性能。针对高熵合金较差的润湿铺展性能,采用随焊超声处理可能在一定程度上提高熔融高熵合金润湿铺展性能,同时在一定程度上解决元素偏聚和实现细化晶粒的作用[72-73]。

2 高熵合金在表面工程领域的应用研究进展不同于传统合金涂层,通过不同合金元素成分搭配的多主元高熵合金涂层可以满足不同的性能需求。自高熵合金理念提出以来,对于高熵合金涂层和高熵合金薄膜的研究也随之展开,高熵合金涂层/薄膜表面改性同样也成为该领域的研究热点。

目前,高熵合金涂层按组成主要可以分为三类:单一高熵合金涂层,如TiZrNbWMo涂层[74];含氮、氧等的高熵合金化合物涂层,这一类又被称为高熵合金陶瓷(high entropy ceramics, HECs)[75]涂层,如(AlMoNbSiTaTiVZr)50N50涂层[76];高熵合金基复合材料涂层,如添加WC颗粒的FeCoNiCrB高熵合金涂层[77]。按用途可分为高温防护涂层、高温扩散势垒层、硬质保护涂层等[23]。制备方法主要有物理法(包括物理气相沉积、真空磁控溅射、真空热蒸发沉积和离子电镀法等)、化学法(化学气相沉积、液相沉积)以及熔覆法(包括激光熔覆、热喷涂、堆焊)等表面改性方法[78-80]。

航空航天、石油化工以及核工业等领域面临着恶劣的工作环境,利用高熵合金的热稳定性制备高温防护涂层,不仅可以提高涂层熔点与高温力学性能,还可以获得与基体材料相近的热膨胀系数,从而提高涂层寿命。同时加入氧亲和元素,在高温下可以形成致密的氧化层,提高基体材料的抗腐蚀能力。Ye等[81]将CrMnFeCoNi涂层和不锈钢均浸入3.5%NaCl溶液和0.5 mol/L H2SO4溶液中,发现CrMnFeCoNi涂层耐蚀性优于316不锈钢,腐蚀电流低于304不锈钢,具有较高的耐蚀性。

硬质涂层多用于高速切削刀具、磨具内衬表面,高熵合金因其独特的鸡尾酒效应,在高温强度、硬度以及抗高温软化性能方面存在一定的优势,单一高熵合金及HECs涂层通过优化成分或者添加增强陶瓷颗粒,可有效应用于硬质保护涂层领域。Shen等[82]制备了(Al34Cr22Nb11Si11Ti22)50N50HEC涂层,真空1000 ℃退火2 h后硬度值达26 GPa,高于常规陶瓷涂层。Chen等[83]通过磁控溅射方法制备了FeCoNiCrCuAlMn和FeCoNiCrCuAl0.5氮化物薄膜,并探讨了不同氮气流速下相结构的变化。Liu等[84]在45钢表面激光熔覆具有原位合成TiC微纳米颗粒的AlCoCrFeNiTix高熵合金复合涂层,TiC体积分数与Ti含量成正相关,当x=1.0时,平均显微硬度为860.1HV0.3,在室温和600 ℃时表现出最佳的耐磨性。董世知等[85]通过氩弧熔覆制备了WC/Al2O3增强FeAlCoCrCuTi0.4复合涂层,涂层均为BCC相,耐冲蚀磨损性能较FeAlCoCrCuTi0.4涂层显著提高,300 r/min转速下,分别是FeAlCoCrCuTi0.4涂层的1.9倍和1.07倍。

随着研究的深入,高熵合金涂层/薄膜在抗辐照、超疏水等领域同样表现出极大的应用潜力。Egami等[86]研究了BCC纳米晶相结构Zr21Hf46Nb33合金溅射薄膜在2 MeV电子束辐照下的稳定性。Zr-Hf-Nb系中熵合金涂层表现出了明显的抗辐照稳定性,这可能是由于其高混合熵带来的高原子层应力使得材料在粒子辐照下产生局部热熔和再结晶现象,从而使得涂层相对传统合金产生更少的缺陷。Gandy等[87]通过电弧熔炼制备了低活化元素的新型Si-Fe-V-Cr(-Mo)高熵合金,并使用离子注入研究其热稳定性和抗辐射损伤性。在室温下,该合金为铸态σ相。在高于1000 ℃时重离子Au2+注入过程中产生诱导相变形成了BCC相。Dolique等[88]发现AlCoCrCuFeNi高熵合金薄膜表现出与高分子材料聚四氟乙烯相近的超疏水效应,薄膜的超疏水性能与高熵合金相结构具有相关性,FCC和BCC结构薄膜表现出更强的疏水性。

3 结束语在钎焊领域研究中,基于焊缝高熵化思路,通过理论计算与模拟及合金成分设计制备的高熵合金钎料,具有良好的固液相线范围、润湿性以及抑制形成金属间化合物的能力,同时利用高熵合金优异的性能,可以实现焊缝强韧一体化,这已在高温合金、陶瓷材料等高温钎焊、非晶钎料钎焊、低温电子封装以及微纳米连接领域展现出了深远的研究前景。在表面涂层/薄膜研究领域中,高熵合金相对于传统合金或陶瓷涂层,在高温防护、扩散阻挡、硬质保护等方面也具有明显的优势,在材料表面工程领域表现出广阔的研究潜力。但在机理和工程应用方面,仍然存在一些问题,需要进行深入研究。

(1) 开发低熔化温度的高熵合金钎焊填充材料

主要高熵合金体系如CrMnFeCoNi(约1543 ℃[33])、FeCoCrCuNi(约1487 ℃[52])相对于传统含硼、硅钎料(如BNi-2,约1000 ℃)仍具有较高的液相线,导致钎焊温度较高,这不仅提高了设备的要求,同时对于某些低熔点镍基高温合金(如Inconel 738,固相线约1230 ℃)钎焊困难。因此,开发低熔点高熵合金填充金属,对于拓宽其使用前景,具有一定的意义。

(2) 提升焊缝高温力学性能

对于大间隙钎焊和表面涂层,提高高熵合金体系自身高温力学性能至关重要。一般通过成分设计调控焊缝组织可以提高焊缝金属强韧化水平,此外,通过一定的焊后热机械处理同样具有提高高熵合金高温力学性能的潜力。

(3) 发展共晶高熵合金钎料

大部分高熵合金体系本身铸造性能较差,在钎焊领域,可能因流动性较差和偏析而产生焊接缺陷导致力学性能降低;在表面工程领域,较差的铸造性能会导致缩孔和裂纹。共晶高熵合金具有良好的铸造性能和强韧性,将其引入钎焊及表面工程领域是未来工作的重点。

(4) 优化模拟计算过程

针对高温合金材料的需要,通过计算模拟手段对高熵合金钎料熔点进行进一步优化,同时针对异种材料连接开发不同的高熵合金体系钎料。将计算模拟与实验结果进行集成,并将现有的高熵合金体系同其功能性相结合,可以通过计算模拟与人工智能算法、高通量实验等手段对高熵合金涂层/薄膜的元素与成分参数进行预测优化,匹配使用性能,提高设计效率。

| [1] |

YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements: novel alloy design concepts and outcomes[J]. Advanced Engineering Materials, 2004, 6(5): 299-303. DOI:10.1002/adem.200300567 |

| [2] |

GAO M C, YEH J W, LIAW P K, et al. High-entropy alloys[M]. Cham, Switzerland: Springer International Publishing, 2016: 15.

|

| [3] |

ZHANG W, LIAW P K, ZHANG Y. Science and technology in high-entropy alloys[J]. Science China Materials, 2018, 61(1): 2-22. DOI:10.1007/s40843-017-9195-8 |

| [4] |

CANTOR B, CHANG I T H, KNIGHT P, et al. Microstructural development in equiatomic multicomponent alloys[J]. Materials Science and Engineering: A, 2004, 375/377: 213-218. DOI:10.1016/j.msea.2003.10.257 |

| [5] |

WU W, NI S, LIU Y, et al. Effects of cold rolling and subsequent annealing on the microstructure of a HfNbTaTiZr high-entropy alloy[J]. Journal of Materials Research, 2016, 31(24): 3815-3823. DOI:10.1557/jmr.2016.445 |

| [6] |

LU Y, DONG Y, GUO S, et al. A promising new class of high-temperature alloys: eutectic high-entropy alloys[J]. Scientific Reports, 2014, 4(1): 1-5. |

| [7] |

HE J Y, WANG H, HUANG H L, et al. A precipitation-hardened high-entropy alloy with outstanding tensile properties[J]. Acta Materialia, 2016, 102: 187-196. DOI:10.1016/j.actamat.2015.08.076 |

| [8] |

DENG Y, TASAN C C, PRADEEP K G, et al. Design of a twinning-induced plasticity high entropy alloy[J]. Acta Materialia, 2015, 94: 124-133. DOI:10.1016/j.actamat.2015.04.014 |

| [9] |

SENKOV O N, SCOTT J M, SENKOVA S V, et al. Microstructure and elevated temperature properties of a refractory TaNb-HfZrTi alloy[J]. Journal of Materials Science, 2012, 47(9): 4062-4074. DOI:10.1007/s10853-012-6260-2 |

| [10] |

CHEN J, NIU P, LIU Y, et al. Effect of Zr content on microstructure and mechanical properties of AlCoCrFeNi high entropy alloy[J]. Materials & Design, 2016, 94: 39-44. |

| [11] |

CHUANG M, TSAI M, WANG W, et al. Microstructure and wear behavior of AlxCo1.5CrFeNi1.5Tiy high-entropy alloys[J]. Acta Materialia, 2011, 59(16): 6308-6317. DOI:10.1016/j.actamat.2011.06.041 |

| [12] |

FENG X, ZHANG J, XIA Z, et al. Stable nanocrystalline NbMoTaW high entropy alloy thin films with excellent mechanical and electrical properties[J]. Materials Letters, 2018, 210: 84-87. DOI:10.1016/j.matlet.2017.08.129 |

| [13] |

MISHRA R K, SHAHI R R. Phase evolution and magnetic characteristics of TiFeNiCr and TiFeNiCrM (M=Mn, Co) high entropy alloys[J]. Journal of Magnetism and Magnetic Materials, 2017, 442: 218-223. DOI:10.1016/j.jmmm.2017.06.124 |

| [14] |

KUMAR N, FUSCO M, KOMARASAMY M, et al. Understanding effect of 3.5 wt.% NaCl on the corrosion of Al0.1CoCrFeNi high-entropy alloy[J]. Journal of Nuclear Materials, 2017, 495: 154-163. DOI:10.1016/j.jnucmat.2017.08.015 |

| [15] |

ZHANG Y, ZUO T T, TANG Z, et al. Microstructures and properties of high-entropy alloys[J]. Progress in Materials Science, 2014, 61: 1-93. DOI:10.1016/j.pmatsci.2013.10.001 |

| [16] |

DING Q, ZHANG Y, CHEN X, et al. Tuning element distribution, structure and properties by composition in high-entropy alloys[J]. Nature, 2019, 574(7777): 223-227. DOI:10.1038/s41586-019-1617-1 |

| [17] |

LU Y, GAO X, JIANG L, et al. Directly cast bulk eutectic and near-eutectic high entropy alloys with balanced strength and ductility in a wide temperature range[J]. Acta Materialia, 2017, 124: 143-150. DOI:10.1016/j.actamat.2016.11.016 |

| [18] |

LU Y, DONG Y, JIANG H, et al. Promising properties and future trend of eutectic high entropy alloys[J]. Scripta Materialia, 2020, 187: 202-209. DOI:10.1016/j.scriptamat.2020.06.022 |

| [19] |

ZHANG L X, SHI J M, LI H W, et al. Interfacial microstructure and mechanical properties of ZrB2-SiC-C ceramic and GH99 superalloy joints brazed with a Ti-modified FeCoNiCrCu high-entropy alloy[J]. Materials & Design, 2016, 97: 230-238. |

| [20] |

MA G F, YE H, ZHANG H L, et al. Wettability of molten Sn on AlCoCrCuxFeNi high-entropy alloy[J]. Materials Chemistry and Physics, 2017, 199: 1-6. DOI:10.1016/j.matchemphys.2017.06.036 |

| [21] |

YANG T, ZHAO Y L, TONG Y, et al. Multicomponent intermetallic nanoparticles and superb mechanical behaviors of complex alloys[J]. Science, 2018, 362(6417): 933-937. DOI:10.1126/science.aas8815 |

| [22] |

杨铭, 刘雄军, 吴渊, 等. 高熵非晶合金研究进展[J]. 中国科学: 物理学力学天文学, 2020, 50(6): 067003. YANG M, LIU X J, WU Y, et al. Research progress on high-entropy bulk metallic glasses[J]. SCIENTIA SINICA Physica, Mechanica & Astronomica, 2020, 50(6): 067003. |

| [23] |

张勇, 陈明彪, 杨潇. 先进高熵合金技术[M]. 北京: 化学工业出版社, 2019: 279-284. ZHANG Y, CHEN M B, YANG X. Advanced technology in high-entropy alloys[M]. Beijing: Chemical Industry Press, 2019: 279-284. |

| [24] |

GAO M. Development of new high entropy alloys for brazing of Ni-base superalloys[D]. Golden, Colorado State: Colorado School of Mines, 2018.

|

| [25] |

李宏伟. ZSC复合材料与GH99镍基高温合金钎焊工艺及机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2013. LI H W. Technology and mechanism study on brazing ZSC composite to GH99 nickel-base superalloy[D]. Harbin: Harbin Institute of Technology, 2013. |

| [26] |

PU L, HE Q, YANG Y, et al. The microstructure and mechanical property of the high entropy alloy as a low temperature solder[C]//2019 IEEE 69th Electronic Components and Technology Conference (ECTC). Los Veags, US: ECTC, 2019: 1716-1721.

|

| [27] |

LEI Z, WU Y, HE J, et al. Snoek-type damping performance in strong and ductile high-entropy alloys[J]. Science Advances, 2020, 6(25): eaba7802. DOI:10.1126/sciadv.aba7802 |

| [28] |

LEI Z, LIU X, WU Y, et al. Enhanced strength and ductility in a high-entropy alloy via ordered oxygen complexes[J]. Nature, 2018, 563(7732): 546-550. DOI:10.1038/s41586-018-0685-y |

| [29] |

TILLMANN W, ULITZKA T, WOJARSKI L, et al. Development of high entropy alloys for brazing applications[J]. Welding in the World, 2020, 64(1): 201-208. DOI:10.1007/s40194-019-00824-y |

| [30] |

CHENG K, LAI C, LIN S, et al. Structural and mechanical properties of multi-element (AlCrMoTaTiZr)Nx coatings by reactive magnetron sputtering[J]. Thin Solid Films, 2011, 519(10): 3185-3190. DOI:10.1016/j.tsf.2010.11.034 |

| [31] |

ZHANG H, PAN Y, HE Y. Synthesis and characterization of FeCoNiCrCu high-entropy alloy coating by laser cladding[J]. Materials in Engineering, 2011, 32(4): 1910-1915. |

| [32] |

WAY M, WILLINGHAM J, GOODALL R. Brazing filler metals[J]. International Materials Reviews, 2020, 65(5): 257-285. DOI:10.1080/09506608.2019.1613311 |

| [33] |

OWEN L R, PICKERING E J, PLAYFORD H Y, et al. An assessment of the lattice strain in the CrMnFeCoNi high-entropy alloy[J]. Acta Materialia, 2017, 122: 11-18. DOI:10.1016/j.actamat.2016.09.032 |

| [34] |

李红, WOLFGANG T, 栗卓新, 等. 高品质高可靠性钎料的技术发展及应用[J]. 焊接学报, 2014, 35(4): 108-112. LI H, WOLFGANG T, LI Z X, et al. Technical development and application of high-quality and high-reliability filler metal[J]. Transactions of the China Welding Institution, 2014, 35(4): 108-112. |

| [35] |

GUO L, GU J, GONG X, et al. CALPHAD aided design of high entropy alloy to achieve high strength via precipitate strengthening[J]. Science China Materials, 2020, 63(2): 288-299. DOI:10.1007/s40843-019-1170-7 |

| [36] |

LIANG Y, WANG L, WEN Y, et al. High-content ductile coherent nanoprecipitates achieve ultrastrong high-entropy alloys[J]. Nature Communications, 2018, 9(1): 4063. DOI:10.1038/s41467-018-06600-8 |

| [37] |

MENOU E, TANCRET F, TODA-CARABALLO I, et al. Computational design of light and strong high entropy alloys (HEA): obtainment of an extremely high specific solid solution hardening[J]. Scripta Materialia, 2018, 156: 120-123. DOI:10.1016/j.scriptamat.2018.07.024 |

| [38] |

SHUKLA S, WANG T, FRANK M, et al. Friction stir gradient alloying: a novel solid-state high throughput screening technique for high entropy alloys[J]. Materials Today Communications, 2020, 23: 100869. DOI:10.1016/j.mtcomm.2019.100869 |

| [39] |

ZHANG Y, ZHOU Y J, LIN J P, et al. Solid-solution phase formation rules for multi-component alloys[J]. Advanced Engineering Materials, 2008, 10(6): 534-538. DOI:10.1002/adem.200700240 |

| [40] |

WANG Z, HUANG Y, YANG Y, et al. Atomic-size effect and solid solubility of multicomponent alloys[J]. Scripta Materialia, 2015, 94: 28-31. DOI:10.1016/j.scriptamat.2014.09.010 |

| [41] |

YANG X, ZHANG Y. Prediction of high-entropy stabilized solid-solution in multi-component alloys[J]. Materials Chemistry and Physics, 2012, 132(2/3): 233-238. |

| [42] |

GUO S, HU Q, NG C, et al. More than entropy in high-entropy alloys: forming solid solutions or amorphous phase[J]. Intermetallics, 2013, 41: 96-103. DOI:10.1016/j.intermet.2013.05.002 |

| [43] |

GUO S. Phase selection rules for cast high entropy alloys: an overview[J]. Materials Science and Technology, 2015, 31(10): 1223-1230. DOI:10.1179/1743284715Y.0000000018 |

| [44] |

IKEDA Y, GRABOWSKI B, KÖRMANN F. Ab initio phase stabilities and mechanical properties of multicomponent alloys: a comprehensive review for high entropy alloys and compositionally complex alloys[J]. Materials Characterization, 2019, 147: 464-511. |

| [45] |

GAO M, ALMAN D. Searching for next single-phase high-entropy alloy compositions[J]. Entropy, 2013, 15(12): 4504-4519. DOI:10.3390/e15104504 |

| [46] |

GORSSE S, TANCRET F. Current and emerging practices of CALPHAD toward the development of high entropy alloys and complex concentrated alloys[J]. Journal of Materials Research, 2018, 33(19): 2899-2923. DOI:10.1557/jmr.2018.152 |

| [47] |

许欣星, 董红刚, 陈晶阳. 镍基高温合金用钎料研究进展[J]. 机械制造文摘(焊接分册), 2018(2): 1-9. XU X X, DONG H G, CHEN J Y. Progress of brazing filler materials used for nickel base superalloy[J]. Machinery Manufacturing Abstracts (Welding Volume), 2018(2): 1-9. |

| [48] |

HUANG X. Brazing of CMSX-4 with a boron-and silicon-free Ni-Co-Zr-Hf-Cr-Ti-Al brazing alloy[J]. Welding Journal, 2014, 93(7): 233-242. |

| [49] |

WEI J, YE Y, SUN Z, et al. The effects of borides on the mechanical properties of TLPB repaired Inconel 738 superalloy[J]. Metallurgical and Materials Transactions A, 2017, 48(10): 4622-4631. DOI:10.1007/s11661-017-4243-2 |

| [50] |

GAO M, SCHNEIDERMAN B, GILBERT S M, et al. Microstructural evolution and mechanical properties of nickel-base superalloy brazed joints using a MPCA filler[J]. Metallurgical and Materials Transactions A, 2019, 50(11): 5117-5127. DOI:10.1007/s11661-019-05386-8 |

| [51] |

BRIDGES D, ZHANG S, LANG S, et al. Laser brazing of a nickel-based superalloy using a Ni-Mn-Fe-Co-Cu high entropy alloy filler metal[J]. Materials Letters, 2018, 215: 11-14. DOI:10.1016/j.matlet.2017.12.003 |

| [52] |

TILLMANN W, ULITZKA T, WOJARSKI L, et al. Brazing of high temperature materials using melting range optimized filler metals based brazing of high temperature materials using melting range optimized filler metals based on the high-entropy alloy CoCrCuFeNi[C]//LÖT 2019: 12th International Conference on Brazing, High Temperature Brazing and Diffusion Bonding. Aachen, Germany: LÖT, 2019: 1-6.

|

| [53] |

HARDWICK L, PICKERING E, RODGERS P, et al. Development of novel nickel-based brazing alloys, utilising alternative melting point development of novel nickel-based brazing alloys, utilising alternative depressants and high entropy alloy concepts[C]//LÖT 2019: 12th International Conference on Brazing, High Temperature Brazing and Diffusion Bonding. Aachen, Germany: LÖT, 2019: 7-17.

|

| [54] |

MUNITZ A, KAUFMAN M J, CHANDLER J P, et al. Melt separation phenomena in CoNiCuAlCr high entropy alloy containing silver[J]. Materials Science and Engineering: A, 2013, 560: 633-642. DOI:10.1016/j.msea.2012.10.007 |

| [55] |

TILLMANN W, WOJARSKI L, STANGIER D, et al. Application of the eutectic high entropy alloy Nb0.73CoCrFeNi2.1 for high temperature joints[J]. Welding in the World, 2020, 64(9): 1597-1604. DOI:10.1007/s40194-020-00944-w |

| [56] |

BRIDGES D, XU R, HU A. Microstructure and mechanical properties of Ni nanoparticle-bonded Inconel 718[J]. Materials & Design, 2019, 174: 1077-1084. |

| [57] |

LI H, HAN Y, ZHAO H, et al. Fast site-to-site electron transfer of high-entropy alloy nanocatalyst driving redox electrocatalysis[J]. Nature Communications, 2020, 11(1): 1-9. DOI:10.1038/s41467-019-13993-7 |

| [58] |

YAO Y, HUANG Z, XIE P, et al. Carbothermal shock synthesis of high-entropy-alloy nanoparticles[J]. Science, 2018, 359(6383): 1489-1494. DOI:10.1126/science.aan5412 |

| [59] |

LI W, CHEN B, XIONG H, et al. Joining of Cf/SiC composite to GH783 superalloy with NiPdPtAu-Cr filler alloy and a Mo interlayer[J]. Journal of Materials Science & Technology, 2019, 35(9): 2099-2106. |

| [60] |

LI W, CHEN B, XIONG H, et al. Reactive brazing Cf/SiC to itself and to Mo using the NiPdPtAu-Cr filler alloy[J]. Journal of the European Ceramic Society, 2017, 37(13): 3849-3859. DOI:10.1016/j.jeurceramsoc.2017.05.025 |

| [61] |

WANG G, YANG Y, HE R, et al. A novel high entropy CoFeCrNiCu alloy filler to braze SiC ceramics[J]. Journal of the European Ceramic Society, 2020, 40(9): 3391-3398. DOI:10.1016/j.jeurceramsoc.2020.03.044 |

| [62] |

徐锦锋, 郭嘉宝, 田健, 等. 基于焊缝金属高熵化的钛/钢焊材设计与制备[J]. 铸造技术, 2014(11): 2074-2076. XU J F, GUO J B, TIAN J, et al. Design and preparation of welding materials applied to welding titanium and steel based on weld metal high entropy converting[J]. Foundry Technology, 2014(11): 2074-2076. |

| [63] |

PANG S, SUN L, XIONG H, et al. A multicomponent TiZr-based amorphous brazing filler metal for high-strength joining of titanium alloy[J]. Scripta Materialia, 2016, 117: 55-59. DOI:10.1016/j.scriptamat.2016.02.006 |

| [64] |

DONG K W, KONG J, YANG Y, et al. Vacuum brazing of TiAl-based alloy and GH536 superalloy with a low-melting point amorphous Ti35Zr25Be30Co10 filler[J]. Journal of Manufacturing Processes, 2019, 47: 410-418. DOI:10.1016/j.jmapro.2019.07.042 |

| [65] |

CHIKOVA O A, TSEPELEV V S, V'YUKHIN V V, et al. Planning technology for preparing high-entropy alloys (solders) of the Cu-Ga-Pb-Sn-Bi system[J]. Metallurgist, 2015, 59(5/6): 435-440. DOI:10.1007/s11015-015-0123-4 |

| [66] |

LIU D, GUO R, HU Y, et al. Dissimilar metal joining of 304 stainless steel to SMA490BW steel using the filler metal powders with a high-entropy design[J]. Metals and Materials International, 2020, 26(6): 854-866. DOI:10.1007/s12540-019-00400-5 |

| [67] |

HAO X, DONG H, XIA Y, et al. Microstructure and mechanical properties of laser welded TC4 titanium alloy/304 stainless steel joint with (CoCrFeNi)100-xCux high-entropy alloy interlayer[J]. Journal of Alloys and Compounds, 2019, 803: 649-657. DOI:10.1016/j.jallcom.2019.06.225 |

| [68] |

翟秋亚, 徐锦锋, 侯光远. 用于TIG焊钛/不锈钢的高熵合金焊丝及应用:ZL201410787004.9[P]. 2015-03-31. ZHAI Q Y, XU J F, HOU G Y. High-entropy alloy welding wire for TIG welding of titanium/stainless steel and its application: ZL201410787004.9[P]. 2015-03-31. |

| [69] |

董鹏, 郭燕阳, 王勇, 等. 用于铝-钢MIG焊接的高熵药芯焊丝及其制备方法:ZL201810056788.6[P]. 2018-06-15. DONG P, GUO Y Y, WANG Y, et al. High-entropy flux-cored welding wire for aluminum-steel MIG welding and preparation method: ZL201810056788.6[P]. 2018-06-15. |

| [70] |

冯凯, 李铸国, 王志远, 等. 一种用于焊接的高熵合金材料及应用:ZL201910359385.3[P]. 2019-07-02. FENG K, LI Z G, WANG Z Y, et al. A high-entropy alloy material for welding and its application: ZL201910359385.3[P]. 2019-07-02. |

| [71] |

SHEN Q, KONG X, CHEN X. Fabrication of bulk Al-Co-Cr-Fe-Ni high-entropy alloy using combined cable wire arc additive manufacturing (CCW-AAM): microstructure and mechanical properties[J]. Journal of Materials Science & Technology, 2021, 74: 136-142. |

| [72] |

李红, 陶博浩, 栗卓新, 等. 超声振动与激光加热耦合条件下Al基钎料在TiNi形状记忆合金表面润湿铺展行为[J]. 材料工程, 2016, 44(3): 66-71. LI H, TAO B H, LI Z X, et al. Spreading and wetting behavior of Al-based brazing filler metal on TiNi shape memory alloy substrate by coupled effect of ultrasonic vibration and laser heating[J]. Journal of Materials Engineering, 2016, 44(3): 66-71. |

| [73] |

李红, 李灿, 栗卓新. 功率超声在金属熔体成形中的作用效应及其可视化研究进展[J]. 材料工程, 2017, 45(5): 118-126. LI H, LI C, LI Z X. Progress in power ultrasound effect on molten metal shaping and its visualization[J]. Journal of Materials Engineering, 2017, 45(5): 118-126. |

| [74] |

ZHANG M, ZHOU X, YU X, et al. Synthesis and characterization of refractory TiZrNbWMo high-entropy alloy coating by laser cladding[J]. Surface and Coatings Technology, 2017, 311: 321-329. DOI:10.1016/j.surfcoat.2017.01.012 |

| [75] |

陈克丕, 李泽民, 马金旭, 等. 高熵陶瓷材料研究进展与展望[J]. 陶瓷学报, 2020, 41(2): 157-163. CHEN K P, LI Z M, MA J X, et al. Research progress and prospect of high-entropy ceramic materials[J]. Journal of Ceramics, 2020, 41(2): 157-163. |

| [76] |

TSAI M, WANG C, LAI C, et al. Thermally stable amorphous (AlMoNbSiTaTiVZr)50N50 nitride film as diffusion barrier in copper metallization[J]. Applied Physics Letters, 2008, 92(5): 52109. DOI:10.1063/1.2841810 |

| [77] |

张琪, 饶湖常, 沈志博, 等. WC颗粒对激光熔覆FeCoCrNiB高熵合金涂层组织结构与耐磨性的影响[J]. 热加工工艺, 2014, 43(18): 147-150. ZHANG Q, RAO H C, SHEN Z B, et al. Effect of WC particles on microstructure and wear resistance of FeCoCrNiCu high-entropy alloy coating prepared by laser cladding[J]. Hot Working Technology, 2014, 43(18): 147-150. |

| [78] |

杨显, 蒋杰, 胡建军, 等. 高熵合金涂层的研究进展[J]. 化学工程与装备, 2018(3): 214-216. YANG X, JIANG J, HU J J, et al. Research progress of high entropy alloy coating[J]. Chemical Engineering & Equipment, 2018(3): 214-216. |

| [79] |

YAN X H, LI J S, ZHANG W R, et al. A brief review of high-entropy films[J]. Materials Chemistry and Physics, 2018, 210: 12-19. DOI:10.1016/j.matchemphys.2017.07.078 |

| [80] |

LI W, LIU P, LIAW P K. Microstructures and properties of high-entropy alloy films and coatings: a review[J]. Materials Research Letters, 2018, 6(4): 199-229. DOI:10.1080/21663831.2018.1434248 |

| [81] |

YE Q, FENG K, LI Z, et al. Microstructure and corrosion properties of CrMnFeCoNi high entropy alloy coating[J]. Applied Surface Science, 2017, 396: 1420-1426. |

| [82] |

SHEN W J, TSAI M H, TSAI K Y, et al. Superior oxidation resistance of (Al0.34Cr0.22Nb0.11Si0.11Ti0.22)50N50 high-entropy nitride[J]. Journal of the Electrochemical Society, 2013, 160(11): C531-C535. |

| [83] |

CHEN T K, SHUN T T, YEH J W, et al. Nanostructured nitride films of multi-element high-entropy alloys by reactive DC sputtering[J]. Surface and Coatings Technology, 2004, 188/189: 193-200. DOI:10.1016/j.surfcoat.2004.08.023 |

| [84] |

LIU H, LIU J, CHEN P, et al. Microstructure and high temperature wear behaviour of in-situ TiC reinforced AlCoCrFeNi-based high-entropy alloy composite coatings fabricated by laser cladding[J]. Optics & Laser Technology, 2019, 118: 140-150. |

| [85] |

董世知, 孟旭, 马壮, 等. WC和Al2O3对氩弧熔覆FeAlCoCrCuTi0.4高熵合金涂层组织和耐冲蚀性能影响[J]. 焊接学报, 2019, 40(7): 127-132. DONG S Z, MENG X, MA Z, et al. The influence of WC and Al2O3 on the structure and erosion resistance of FeAlCoCrCuTi0.4 high-entropy alloy coating by argon arc cladding[J]. Transactions of the China Welding Institution, 2019, 40(7): 127-132. |

| [86] |

EGAMI T, GUO W, RACK P D, et al. Irradiation resistance of multicomponent alloys[J]. Metallurgical and Materials Transactions A, 2014, 45(1): 180-183. DOI:10.1007/s11661-013-1994-2 |

| [87] |

GANDY A S, JIM B, COE G, et al. High temperature and ion implantation-induced phase transformations in novel reduced activation Si-Fe-V-Cr(-Mo) high entropy alloys[J/OL]. Frontiers in Materials[2020-10-13]. https://doi.org/10.3389/fmats.2019.00146.

|

| [88] |

DOLIQUE V, THOMANN A L, BRAULT P, et al. Complex structure/composition relationship in thin films of AlCoCrCuFeNi high entropy alloy[J]. Materials Chemistry and Physics, 2009, 117(1): 142-147. |

2021, Vol. 49

2021, Vol. 49