文章信息

- 邹田春, 符记, 李龙辉, 刘志浩, 祝贺

- ZOU Tian-chun, FU Ji, LI Long-hui, LIU Zhi-hao, ZHU He

- 搭接长度对CFRP单搭接胶接接头拉伸性能及破坏特征的影响

- Effect of overlap length on tensile properties and failure characteristics of CFRP single-lap adhesive joints

- 材料工程, 2021, 49(7): 158-165

- Journal of Materials Engineering, 2021, 49(7): 158-165.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000819

-

文章历史

- 收稿日期: 2020-08-30

- 修订日期: 2021-01-09

复合材料因其比强度、比刚度高,可设计性强,抗疲劳和耐腐蚀性能好等优异特性,在航空航天领域应用日趋广泛,应用部位逐步由非承力部件向主承力部件发展[1-2]。在工程上,复合材料常用连接方式有机械连接、胶接连接等。相较于传统机械连接方式,胶接连接具有结构质量轻、连接效率高、无钻孔应力集中等优点,但由于胶接质量难以保证,其应用大多限制在次要结构[3]。因此如何提高接头胶接质量是目前亟待解决的关键性问题。

影响胶接质量的因素主要包括搭接长度、胶层厚度、纤维铺层方式以及被胶接件刚度等,国内外学者针对这几方面开展了研究[4-9]。例如,毛振刚等[10]通过实验与仿真相结合的方法,对不同搭接长度下碳纤维复合材料胶接结构连接性能和损伤行为进行了研究。结果表明碳纤维复合材料胶接结构的失效载荷随搭接长度的增大逐渐趋于稳定,且失效形式由胶层剪切失效过渡到层合板间分层失效。Seong等[11]对影响铝合金-碳纤维复合材料胶接接头失效载荷和破坏模式的因素进行研究,分析搭接长度、被胶接件厚度等参数对异质材料胶接接头失效载荷和破坏模式的影响。研究发现搭接长度与宽度比值大于1时,接头失效载荷随搭接长度增加变化不明显,接头失效载荷随胶层厚度增大而增大,并呈非线性增加。Mokhtari等[12]基于虚拟裂纹闭合技术,利用ABAQUS程序对复合材料单搭接接头拉伸破坏载荷进行数值计算,研究复合材料铺层顺序和被胶接件刚度对接头破坏载荷的影响。结果表明破坏载荷随材料刚度的提高而增大,复合材料纤维方向与拉力方向相同时,接头破坏载荷最大。Sun等[13]采用不同厚度的铝合金和复合材料制备单搭接接头,利用数字图像相关方法(DIC)采集应变场信息,研究胶接接头断裂过程及破坏模式。研究发现接头连接强度随被胶接件厚度增加而增大,相同材质胶接接头断裂过程和应变演化是对称的,而异质材料搭接接头最大应变和裂纹首先出现在低屈服强度被胶接件端部。

目前,国内外学者对复合材料胶接结构的搭接长度、胶层厚度、被胶接件材料等参数已进行一定的研究,主要集中于接头的力学性能和失效模式,但对接头失效过程中的断裂特性及失效后破坏特征的变化方面分析不够充分。本文基于DIC对单搭接接头进行拉伸实验,研究不同搭接长度下载荷-位移曲线、拉伸断裂过程以及破坏特征的变化规律,分析搭接区域的应变分布及破坏模式,探究搭接长度对接头破坏特征的影响机制。

1 实验材料与方法 1.1 实验材料单搭接接头由碳纤维复合材料与胶黏剂等制备而成。碳纤维复合材料由USN15000碳纤维/环氧预浸料和7901环氧树脂制备,铺层方式为[90/-45/+45/0]2s。胶黏剂为室温固化环氧胶黏剂,牌号为J-133。

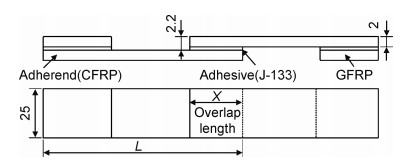

参考ASTM D 5868-01对碳纤维复合材料单搭接接头进行设计。复合材料基板长度为L,宽度为25 mm,厚度为2 mm。接头搭接长度为X,胶层厚度为0.2 mm。接头两端粘接相同几何尺寸的垫片(50 mm×25 mm×2 mm),以确保拉伸过程中保持稳定。胶接试样具体参数如图 1所示。

|

图 1 CFRP单搭接胶接接头几何尺寸 Fig. 1 Geometry of the CFRP single-lap adhesive joints |

复合材料胶接试样类别如表 1所示,试样总数12个。其中搭接长度为20,40,60 mm胶接接头各4个。

| Sample | Overlap length/mm | CFRP length/mm | Adhesive thickness/mm | Number |

| 1 | 20 | 140 | 0.2 | 4 |

| 2 | 40 | 160 | 0.2 | 4 |

| 3 | 60 | 180 | 0.2 | 4 |

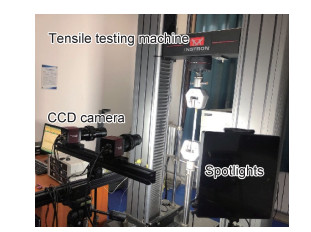

采用Instron 5982电子万能试验机在室温下对复合材料单搭接接头进行静态拉伸测试。基于ASTM D 5868-01标准设置拉伸速率为2 mm/min。利用VIC-3D非接触全场应变测量系统对胶接区域应变场及断裂过程进行采集与分析。拉伸测试前,首先按照1∶1面积比在搭接区域正面和侧面采用哑光白漆喷涂白色底漆,其次将哑光黑漆均匀无序地喷涂在白色底漆之上制作具有明显对比度的黑色散斑,最后利用相应的标定板对DIC系统进行3D标定。测量过程中,利用DIC测试系统分别对相同结构参数的胶接接头搭接区域正面和侧面应变进行实时监测,其中系统配备有最高可拍摄清晰度为4872×3248像素的CCD相机,聚焦图像采集频率为1帧/s,以实现清晰记录整个拉伸过程,实验设备如图 2所示。

|

图 2 单搭接胶接接头拉伸实验与应变采集设备 Fig. 2 Equipment of tensile test and strain collection for single-lap adhesive joints |

不同搭接长度胶接接头典型载荷-位移曲线如图 3所示。随搭接长度增加,接头失效载荷增大,接头破坏时位移增加。在拉伸过程中,3种接头拉伸载荷均随位移呈线性增加,位移分别到达一定数值后,载荷增长速率开始降低,随后保持线性增大,直至拉伸载荷达到峰值后接头突然失去承载能力。这是因为脆性胶黏剂制备的复合材料接头在拉伸载荷作用下位移达到一定数值时,接头内部因制造缺陷发生裂纹萌生,接头出现刚度折减,导致载荷增长率下降,之后随拉伸载荷的增加,裂纹稳定扩展,达到失效载荷后接头发生快速失稳断裂[14]。

|

图 3 不同搭接长度单搭接接头典型载荷-位移曲线 Fig. 3 Typical load-displacement curves of single-lap joints with different overlap lengths |

图 4为不同搭接长度下胶接接头拉伸失效载荷和平均剪切强度。随搭接长度增大,接头失效载荷提高,平均剪切强度先降低,后趋于稳定。搭接长度由20 mm增加到40 mm时,接头平均失效载荷由4.98 kN提高至7.56 kN,增幅51.81%;搭接长度由40 mm增加到60 mm时,平均失效载荷由7.56 kN提高至11.68 kN,增幅为54.49%。由此可知,在20 mm至60 mm之间,随搭接长度增大,接头失效载荷增长幅度提高。与参考文献[15-16]中的情况相比,本实验条件下J-133胶黏剂对应的碳纤维复合材料接头失效载荷对搭接长度具有较强的敏感性。

|

图 4 不同搭接长度接头失效载荷和平均剪切强度 Fig. 4 Failure load and average shearing strength of joints with different overlap lengths |

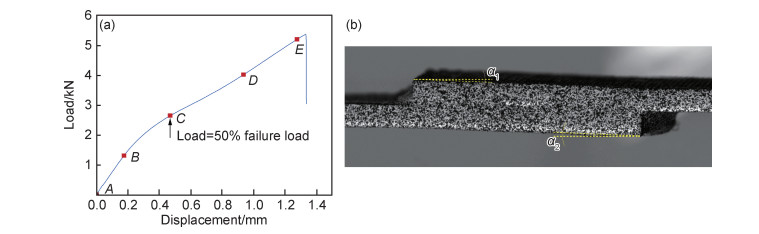

图 5(a)为搭接长度为20 mm胶接接头的典型载荷-位移曲线,载荷随位移呈线性增加趋势,直至接头发生突然断裂。图中A,B,C,D,E点分别代表接头受0%,25%,50%,75%和95%失效载荷。图 5(b)为20 mm搭接长度接头在95%失效载荷下的形变状态。图中α1和α2分别表示接头在偏距载荷作用下上下基板的弯曲角度。在95%失效载荷下,20 mm搭接长度接头的基板弯曲角度α1和α2分别为2°和3°。图 6(a)给出了图 5(a)中A~E点载荷下接头的形变状态以及完全断裂的侧视形貌,以描述拉伸载荷下的断裂过程[13]。载荷为0时,接头未发生变形,上下基板表面与两平行线(图中虚线)平行。随着载荷增加,受弯曲效应影响,接头发生变形,α1和α2逐渐增加,但在加载过程中,α1的增长率大于α2,且在接头发生失稳断裂前接头两基板弯曲程度不同。由此可见,随拉伸载荷提高,20 mm搭接长度接头弯曲效应愈加显著,结构出现了非对称弯曲变形,这可能是由于复合材料性能的分散性导致接头刚度不匹配所致。

|

图 5 20 mm搭接长度下胶接接头承载状态 (a)典型载荷-位移曲线;(b)95%失效载荷下接头形变状态 Fig. 5 Load status of adhesive joints under 20 mm overlap length (a)typical load-displacement curve; (b)deformation state with 95% failure load |

|

图 6 不同搭接长度下胶接接头断裂过程 (a)20 mm;(b)40 mm;(c)60 mm Fig. 6 Failure process of adhesive joints with different overlap lengths (a)20 mm; (b)40 mm; (c)60 mm |

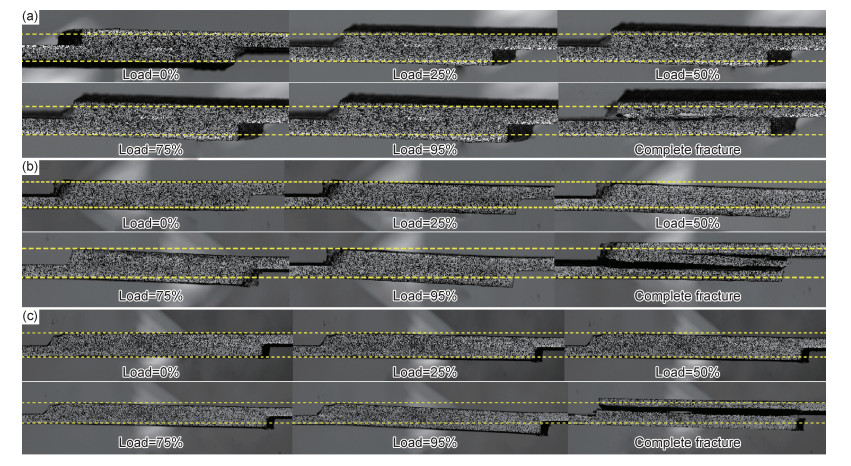

图 6比较了不同搭接长度下复合材料胶接接头的拉伸断裂过程。40 mm搭接长度接头在载荷为95%失效载荷时,其上下基板的弯曲角度均为3°。随着载荷的提高,上下基板因偏距载荷作用同时发生弯曲变形,且弯曲角度变化一致。相比于20 mm搭接长度接头,40 mm搭接长度接头两段弯曲程度相近,受载较为均匀。60 mm搭接长度胶接接头在95%失效载荷下,上下基板弯曲角度均为3°,断裂过程与40 mm搭接长度胶接接头相似。

通过对比3种不同搭接长度接头断裂过程发现,随着搭接长度的增加,胶接接头由非对称变形向对称变形转变,因接头屈服强度未发生变化,基板弯曲角度基本保持不变,但搭接区域端部随搭接长度增加,相同弯曲角度下其挠度增大,导致形变程度提高,受剥离力作用增强。

2.3 胶接接头表面应变演化分析 2.3.1 胶接接头正面应变分布与演化分析为进一步探究搭接长度对复合材料单搭接接头破坏特征的影响规律,选取载荷为0%,25%,50%,75%以及95%失效载荷的应变场,对3种不同搭接长度胶接接头正面应变分布和变化过程进行分析。

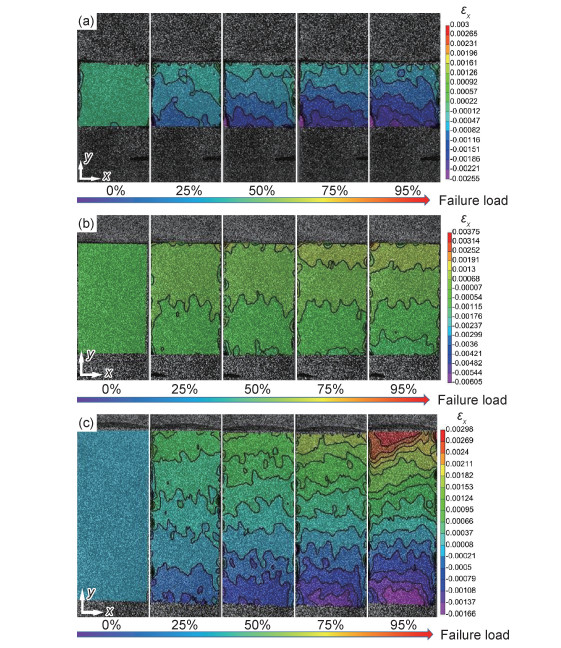

图 7对比了不同搭接长度复合材料胶接接头表面x方向的应变场。随着拉伸载荷的增大,复合材料基板沿x方向逐渐收缩,搭接区域端部出现应变集中。25%失效载荷时,3种搭接长度接头搭接区域应变集中现象均不明显,应变分布较为均匀。50%失效载荷以后,20 mm搭接长度接头因非对称变形及复合材料x方向收缩程度增大,搭接区域变形较大端出现应变集中,随载荷增加,接头应变逐渐增大,直至发生断裂。相对于20 mm搭接长度接头,随着拉伸载荷的增加,40 mm搭接长度接头表面x方向应变梯度变化较小,应变分布较为均匀。与40 mm搭接长度接头表面x方向应变演化相似,60 mm搭接长度接头随着拉伸载荷的增大,应变集中区域逐渐向胶接区域两端移动,并呈对称式分布。

|

图 7 不同搭接长度胶接接头表面x方向应变分布变化 (a)20 mm;(b)40 mm;(c)60 mm Fig. 7 Variation of x-direction strain distributions on surface of adhesive joints with different overlap lengths (a)20 mm; (b)40 mm; (c)60 mm |

图 8对比了不同搭接长度接头表面y方向的应变场。随着拉伸载荷的增加,复合材料基板因偏距载荷作用发生弯曲变形,导致搭接区域两端分别出现正、负应变集中。25%失效载荷时,3种搭接长度接头在y方向均产生拉伸应变,随搭接长度增加,胶接接头复合材料表面y方向拉伸应变状态由均匀分布向胶接区域两端集中转变,这是由于随搭接长度增大,相同弯曲角度下胶接区域端部挠度增加,弯曲变形更加显著。50%失效载荷之后,3种接头y方向拉伸应变不断增大,应变集中愈加明显。20 mm搭接长度接头复合材料表面y方向应变场由均匀分布逐渐变为胶接区域下端应变集中,这是因为在拉伸过程中,接头发生非对称弯曲变形导致接头两端变形程度不一,形变较大区域应变增长明显。40 mm与60 mm搭接长度接头表面应变演化过程相似,断裂过程中被胶接件形变程度相近,因此随拉伸载荷增加搭接区域两端均出现应变集中。

|

图 8 不同搭接长度胶接接头表面y方向应变分布变化 (a)20 mm;(b)40 mm;(c)60 mm Fig. 8 Variation of y-direction strain distributions on surface of adhesive joints with different overlap lengths (a)20 mm; (b)40 mm; (c)60 mm |

结合不同搭接长度接头断裂过程与复合材料表面x和y方向应变场发现,在拉伸过程中,接头形变程度逐渐提高,复合材料表面x和y方向应变增大,搭接区域端部出现应变集中,裂纹在端部萌生,最终导致接头断裂,同时随着搭接长度增大,接头应变集中区域由搭接区域一端向两端转变,最终呈对称分布。

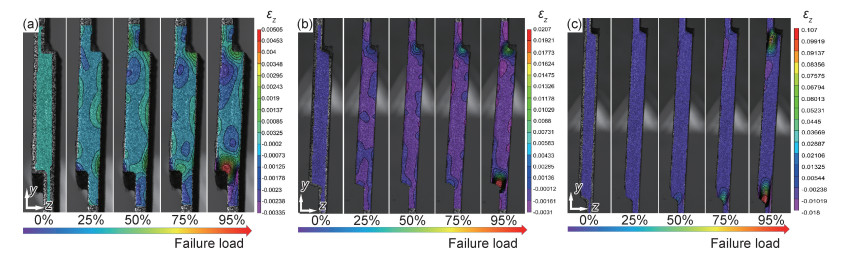

2.3.2 胶接接头侧面应变分布与演化分析为揭示不同搭接长度接头破坏机制,探究接头破坏特征随搭接长度变化发生改变的原因,选取载荷为0%,25%,50%,75%以及95%失效载荷应变场,对接头侧面应变分布状态与演化过程进行分析。

图 9为3种搭接长度胶接接头在不同载荷下的侧面z方向应变场。拉伸载荷为25%失效载荷时,20 mm搭接长度接头胶层位置应变场无明显变化,增加至50%失效载荷后,20 mm搭接长度接头胶层端部z方向产生应变且分布较为均匀,但40 mm和60 mm搭接长度接头搭接区域弯曲变形较大,在端部均出现不同程度的应力集中。拉伸载荷为50%至95%失效载荷时,20 mm搭接长度接头搭接区域端部变形增大,z方向应变显著增加,形变较大端出现应变集中,且载荷为95%失效载荷时最大应变为0.505%。40 mm搭接长度接头搭接区域端部随偏移量增大,弯曲变形进一步增加,导致剥离力作用增强,胶层两端均出现应变集中。达到95%失效载荷时,z方向最大应变为2.07%,裂纹从搭接区域底端萌生,被胶接件发生脱粘。拉伸载荷由50%增至95%失效载荷时,60 mm搭接长度接头搭接区域两端均出现应变集中,75%失效载荷时,接头端部出现裂纹萌生,95%失效载荷时,裂纹分别由搭接区域两端向中心扩展,z方向最大应变为10.7%。由此可知,随搭接长度增加,接头侧面z方向应变逐渐增大,接头受剥离力作用不断上升,裂纹扩展路径也由搭接区域一端向另一端扩展变为两端向中心扩展。

|

图 9 不同搭接长度胶接接头侧面z方向应变分布 (a)20 mm;(b)40 mm;(c)60 mm Fig. 9 Variation of z-direction strain distribution on surface of adhesive joints with different over lap lengths (a)20 mm; (b)40 mm; (c)60 mm |

图 10为不同搭接长度复合材料单搭接接头典型破坏模式。随着搭接长度的增大,接头破坏模式发生了由界面和轻微纤维撕裂破坏到界面、内聚以及分层等多种破坏模式共存的混合失效再到分层破坏的转变,主要为界面破坏、纤维撕裂破坏以及层间分层破坏等。

|

图 10 不同搭接长度复合材料胶接接头典型破坏模式 (a)20 mm;(b)40 mm;(c)60 mm Fig. 10 Typical failure patterns of adhesive joints with different overlap lengths (a)20 mm; (b)40 mm; (c)60 mm |

搭接长度为20 mm时,胶接接头破坏模式主要由复合材料-胶层间的界面破坏和轻微纤维撕裂破坏组成,且界面破坏主要发生在胶接区域的中心和两侧。搭接长度为40 mm时,接头破坏模式较为复杂,主要为复合材料层间破坏、纤维撕裂破坏以及少量界面破坏和内聚破坏,其中界面失效、纤维撕裂和内聚失效主要发生在胶接区域两端,而层间破坏集中在区域内部,且由两端向区域内部复合材料剥离层数增多。搭接长度为60 mm时,接头破坏模式主要为复合材料层间分层破坏,破坏模式种类减少,复合材料纤维剥离厚度增大。

结合断裂过程及接头应变演化过程发现,20 mm搭接长度接头在拉伸过程中弯曲效应不明显,剥离力较小,胶层主要受剪切力作用,表明复合材料-胶层界面破坏主要由剪切作用所致,少量纤维因剥离力作用产生撕裂。相较而言,40 mm搭接长度接头端部弯曲变形增大,剥离力增加,在剪切和剥离力共同作用下,裂纹在两端萌生,并随载荷增加向搭接区域中心扩展,接头破坏形貌呈现多种失效模式。60 mm搭接长度接头弯曲效应显著,搭接区域端部应变集中明显,裂纹由两端向中心扩展,接头在剥离力作用下主要发生层间分层破坏。由于胶接质量具有一定分散性,搭接区域两端纤维剥离厚度不同。

3 结论(1) 随搭接长度增大,剪切强度先下降明显,后趋于稳定,本实验条件下J-133胶黏剂对应的复合材料接头胶接性能对搭接长度表现出较强的敏感性。

(2) 随搭接长度增大,接头弯曲角度保持不变,但搭接区域端部弯曲变形显著增加,接头受剥离力逐渐增大,接头初始破坏位置由搭接区域端部中的一端向两端转变。

(3) 搭接长度的变化,使复合材料接头端部应变状态发生改变,随搭接长度增加,接头正面和侧面端部的应变集中区域由非对称向对称均匀分布转变。

(4) 随搭接长度增加,接头破坏特征由剪切力主导向剥离力主导转变,破坏模式经历了由界面和轻微纤维撕裂破坏到界面、内聚以及层间分层等多种破坏模式共存的混合失效,最后转变为分层破坏的过程,碳纤维复合材料纤维剥离层数逐渐增加。

| [1] |

乔海涛, 梁滨, 张军营, 等. 先进复合材料结构胶接体系的研发与应用[J]. 材料工程, 2018, 46(12): 38-47. QIAO H T, LIANG B, ZHANG J Y, et al. Development and application of adhesive materials for advanced composite bonding[J]. Journal of Materials Engineering, 2018, 46(12): 38-47. DOI:10.11868/j.issn.1001-4381.2018.000297 |

| [2] |

KWEON J H, JUNG J W, KIM T H, et al. Failure of carbon composite-to-aluminum joints with combined mechanical fastening and adhesive bonding[J]. Composite Structures, 2006, 75(1): 192-198. |

| [3] |

谢鸣九, 送奋勇. 复合材料连接[M]. 上海: 上海交通大学出版社, 2011. XIE M J, SONG F Y. Joint of composite[M]. Shanghai: Shanghai Jiao Tong University Press, 2011. |

| [4] |

邹田春, 秦嘉徐, 李龙辉, 等. 搭接长度对钛合金-芳纶纤维复合材料单搭接接头胶接性能的影响[J]. 中国塑料, 2020, 34(1): 17-21. ZOU T C, QIN J X, LI L H, et al. Effect of lap length on bonding properties of titanium alloy/aramid fiber composites single lap joints[J]. China Plastic, 2020, 34(1): 17-21. |

| [5] |

TANG J H, SRIDHAR I, SRIKANTH N. Static and fatigue failure analysis of adhesively bonded thick composite single lap joints[J]. Composites Science and Technology, 2013, 86: 18-25. DOI:10.1016/j.compscitech.2013.06.018 |

| [6] |

王天宇, 段跃新, 向经伟, 等. 铺层顺序对预成型体搭接复合材料拉伸性能影响的仿真与验证[J]. 复合材料学报, 2018, 35(10): 2745-2752. WANG T Y, DUAN Y X, XIANG J W, et al. Simulation analysis and verification of the effect of stacking sequence on tensile properties of preform laminated composites[J]. Acta Materiae Compositae Sinica, 2018, 35(10): 2745-2752. |

| [7] |

袁辉, 刘鹏飞, 王景全, 等. 胶层厚度对胶连接接头承载力的影响机理与控制[J]. 解放军理工大学学报(自然科学版), 2013, 14(1): 53-57. YUAN H, LIU P F, WANG J Q, et al. Mechanism of layer thickness on bearing capacity of adhesive bonding joints and control[J]. Journal of PLA University of Science and Technology(Natural Science Edition), 2013, 14(1): 53-57. |

| [8] |

PURIMPAT S, JÉRÔME R, SHAHRAM A. Effect of fiber angle orientation on a laminated composite single-lap adhesive joint[J]. Advanced Composite Materials, 2013, 22(3): 139-149. DOI:10.1080/09243046.2013.782805 |

| [9] |

AYDIN M D, ÖZEL A, TEMIZ Ş. The effect of adherend thickness on the failure of adhesively-bonded single-lap joints[J]. Journal of Adhesion Science and Technology, 2005, 19(8): 705-718. DOI:10.1163/1568561054890499 |

| [10] |

毛振刚, 侯玉亮, 李成, 等. 搭接长度和铺层方式对CFRP复合材料层合板胶接结构连接性能和损伤行为的影响[J]. 复合材料学报, 2020, 37(1): 121-131. MAO Z G, HOU Y L, LI C, et al. Effect of lap length and stacking sequence on strength and damage behaviors of adhesively bonded CFRP composite laminates[J]. Acta Materiae Compositae Sinica, 2020, 37(1): 121-131. |

| [11] |

SEONG M S, KIM T H, NGUYEN K H, et al. A parametric study on the failure of bonded single-lap joints of carbon composite and aluminum[J]. Composite Structures, 2008, 86(1/3): 135-145. |

| [12] |

MOKHTARI M, MADANI K, BENZAAMA H, et al. Effects of the composite stacking sequence on the failure load of the single lap bonded joint[J]. Journal of Theoretical and Applied Mechanics, 2017, 55(4): 1257-1268. |

| [13] |

SUN G Y, LIU X L, ZHENG G, et al. On fracture characteristics of adhesive joints with dissimilar materials-An experimental study using digital image correlation (DIC) technique[J]. Composite Structures, 2018, 201: 1056-1075. DOI:10.1016/j.compstruct.2018.06.018 |

| [14] |

QIN Z, YANG K, WAN J, et al. The effects of geometrical dimensions on the failure of composite-to-composite adhesively bonded joints[J]. The Journal of Adhesion, 2020. DOI:10.1080/00218464.2020.1725886 |

| [15] |

MA Y Y, ZHANG K F, YANG Z J, et al. Effects of impact on the failure of CFRP/Al bonded single-lap joints with different overlap length[J]. Advanced Materials Research, 2011, 181: 814-819. |

| [16] |

SHANG X, MARQUES E A S, CARBAS R J C, et al. Fracture mechanism of adhesive single-lap joints with composite adherends under quasi-static tension[J]. Composite Structures, 2020, 251: 112639. |

2021, Vol. 49

2021, Vol. 49