文章信息

- 吴笑非, 姚建省, 王丽丽, 董龙沛, 武振强, 沈滨, 杨小薇

- WU Xiao-fei, YAO Jian-sheng, WANG Li-li, DONG Long-pei, WU Zhen-qiang, SHEN Bin, YANG Xiao-wei

- Al2O3型壳与定向凝固合金IC10的界面反应

- Interface reactions between Al2O3 mold and directionally solidified alloy IC10

- 材料工程, 2021, 49(7): 141-147

- Journal of Materials Engineering, 2021, 49(7): 141-147.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000302

-

文章历史

- 收稿日期: 2021-03-31

- 修订日期: 2021-06-01

精密铸造是高温合金成型的重要手段之一,是制备航空发动机涡轮叶片的主要方法。而陶瓷型壳技术亦是精密铸造过程的关键技术,其技术水平的高低直接决定涡轮叶片的尺寸精度、冶金质量及合格率水平。在涡轮叶片研制过程中,陶瓷型壳将与1500 ℃以上的高温熔体直接接触,时间长达数十分钟甚至一两个小时。这不但要求型壳具有足够的高温强度及尺寸稳定性,同时还要求其具有优异的热化学稳定性[1-3],恶劣的使用环境对陶瓷型壳提出了更高的要求。

随着高温合金成分设计的日趋复杂,叶片内腔结构也由空心逐渐过渡到更加复杂的双层壁冷却结构,这对定向凝固工艺要求更为苛刻,高温熔体与陶瓷型壳的界面反应问题逐渐显现[4-7],高温合金与陶瓷材料的相互作用机制成为涡轮叶片定向凝固的研究热点之一[8-10]。Dina等[11]研究了CMSX-4单晶合金与陶瓷材料的界面反应问题,认为合金中的Cr元素在界面反应过程中具有重要作用,Cr元素的氧化物通过气相传递的方式掺杂到陶瓷表面,而并非与陶瓷组分发生氧化还原反应;Wang等[12]也对CMSX-4单晶高温合金的界面反应问题进行了系统研究,认为合金中的Hf, Al, Ti, C等活性元素在界面反应中起到了至关重要的作用,但没有提到Cr元素对界面反应的影响;李飞等[13]研究了DZ22B高温合金与陶瓷型壳的界面反应,认为粘砂机制是以高温界面反应为辅,热机械渗透为主,并提出添加一定比例的粘砂抑制剂能够有效抑制叶片的粘砂缺陷;陈晓燕等[14]研究了Hf对一种单晶高温合金与陶瓷材料润湿性及界面反应的影响,认为Hf元素含量显著影响合金熔体与陶瓷材料的润湿性,并通过计算得出Hf与SiO2满足发生置换反应的热力学条件。

IC10合金是以金属间化合物Ni3Al为基研发出的高温合金材料,也是我国自主研发的新型高温材料,合金中含有1.5%(质量分数,下同)Hf元素,铸造性能良好,可进行大橼板、薄壁(0.6 mm)复杂内腔结构导向叶片的整体定向凝固成型[15]。该合金叶片研制过程中,氧化铝陶瓷型壳材料与IC10合金的界面反应,是导致涡轮叶片出现表面粘砂、内部出现夹杂等问题的主要原因之一。如何控制IC10合金与陶瓷材料的界面反应,消除界面反应的不利影响,是精密铸造工艺研究人员亟须解决的工程问题之一,而IC10合金与陶瓷型壳的界面反应研究鲜见相关报道。因此,本研究选取了涡轮叶片研制过程中Al2O3型壳与IC10合金界面反应样本,分析了界面反应产物以及反应层厚度,探讨了界面反应机理,对控制型壳原材料成分,减少陶瓷型壳与合金熔体的界面反应,提高叶片质量等具有重要的指导意义。

1 实验材料与方法 1.1 实验材料本研究选取的IC10合金是以金属间化合物Ni3Al为基研发出的高温合金材料,也是我国自主研发的新型高温材料,使用温度在1100 ℃以下。合金的高温持久性能、抗冷热疲劳性能较好,高温下组织稳定。合金具有良好的抗氧化和耐腐蚀性能。IC10合金的化学成分见表 1。

| C | Cr | Co | W | Mo |

| 0.07-0.12 | 6.5-7.5 | 11.5-12.5 | 4.7-5.2 | 1.0-2.0 |

| Al | Fe | Ta | Hf | Ni |

| 5.0-6.2 | ≤0.3 | 6.5-7.5 | 1.0-2.0 | Bal |

实验选用的陶瓷型壳是以电熔白刚玉粉作为面层材料,硅溶胶作为黏结剂,并加入一定比例的Al2O3-SiO2-CaO系矿化剂调节型壳的室温、高温性能。面层材料电熔白刚玉粉主要成分如表 2所示,矿化剂的主要成分如表 3所示。

| Al2O3 | Na2O | SiO2 | Fe2O3 |

| ≥98.5 | ≤0.5 | ≈0.2 | ≈0.2 |

| Al2O3 | SiO2 | Fe2O3 | Na2O | MgO+CaO | Others |

| 46.95 | Bal | 0.65 | 0.07 | <0.6 | <0.1 |

陶瓷型壳采用逐层涂覆工艺制备,涂制层数为7层,经高压蒸汽脱蜡及900 ℃的焙烧后,在真空定向凝固炉内按照IC10合金浇注工艺进行浇注、凝固冷却,浇注温度为1500 ℃,抽拉速率为3 mm/min。在试板冷却至室温后,提取界面反应分析试样。采用配有能谱分析系统(型号Link ISIS 6498)的FEIQVANT600型扫描电子显微镜对合金与陶瓷型壳的界面反应产物的表面、截面进行形貌分析;采用能谱分析系统对试样的界面反应表面、截面进行成分分析。

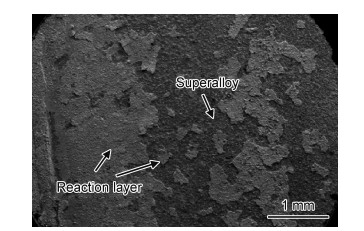

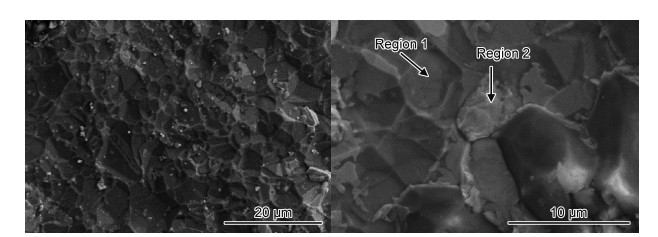

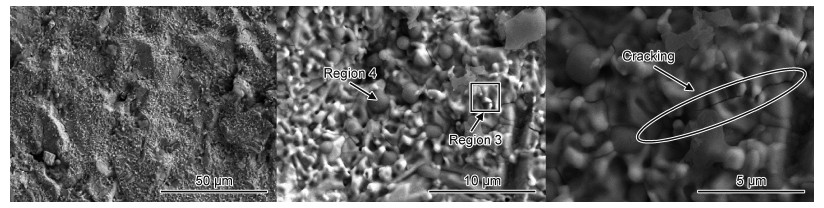

2 结果与分析 2.1 界面反应表面及截面分析图 1为IC10合金与陶瓷型壳界面反应表面的微观形貌。可以看出,浇注后合金表面由浅色的界面反应层及深色裸露的合金基体共同组成。随着界面反应的进行,一部分反应产物黏附到型壳表面并随之脱落,一部分与金属基体结合,形成如图 1所示的反应表面。图 2为裸露的金属基体表面形貌,由于表面反应层的剥落,反应层下方的金属基体呈现出凹凸不平的形态。由放大图可以看到界面反应层剥落后,留下了类四边形的金属表面形貌,同时还存在尚未完全剥落的反应层。图 3为界面反应层不同放大倍数的形貌照片,可以看出,反应层将金属基体完全覆盖,反应层表面并不光滑,局部存在凸起及孔洞。由图 3还可以看出反应层存在球状及沟壑状两类反应产物,同时局部有裂纹产生,裂纹是导致反应层剥落的主要原因。

|

图 1 IC10合金与陶瓷型壳的界面反应表面 Fig. 1 Interface reaction surface between IC10 alloy and ceramic mold |

|

图 2 反应层剥落后的基体形貌 Fig. 2 Matrix morphologies after peeling off reaction layer |

|

图 3 界面反应层形貌 Fig. 3 Morphologies of interfacial reaction layer |

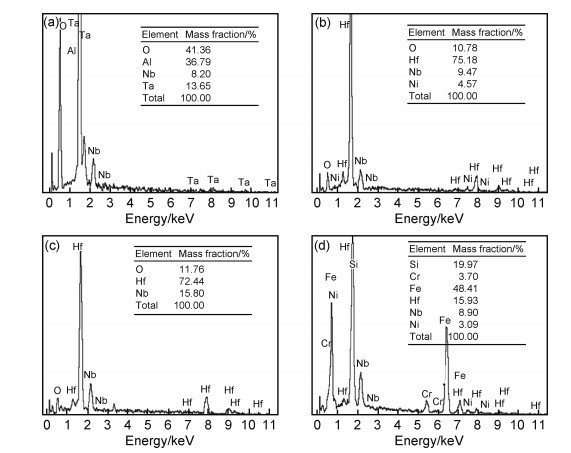

对图 2中反应层剥落后的金属表面进行了能谱分析,由区域1能谱分析(见图 4(a))结果可以看出,反应层剥落后,并未直接裸露出合金材料,而是一层富(Al, Ta, Nb)氧化物层,其中Al的氧化物占反应产物的80%以上。由区域2的能谱分析(见图 4(b))结果可以看出,界面反应层局部剥落并不彻底,有的区域存在反应层的残留。对图 3中反应产物表面进行了能谱分析,由区域3界面反应层“沟壑状”反应产物的能谱分析(见图 4(c))结果可以看出,界面反应产物为富(Hf, Nb)的氧化物,合金中的Hf, Nb等元素与型壳面层材料Al2O3接触时,易发生氧化还原反应。在氧化初始阶段,活性元素与型壳材料接触,夺取型壳中的氧元素,在合金表面形成保护性的HfO2氧化物膜。随着界面反应的进行,氧化物在氧化膜-金属界面处生成并在氧化膜中逐渐产生应力[16],由于合金元素氧化过程中伴随着体积增大,反应层达到一定厚度后会产生裂纹并开裂,发生“失稳”线性氧化。活性元素Hf的存在促进氧化膜形成时氧化反应的进行,Nb元素氧化体积增大幅度显著高于Hf元素,Nb的氧化是导致氧化膜开裂的主要原因。由区域4球形反应产物的能谱分析(见图 4(d))可以看出,球状反应产物的主要成分为富(Fe, Si)的化合物,同时含有少量的Nb, Hf, Cr等元素。合金基体中的Fe一般是均匀分布的,而型壳中的Fe2O3往往是不均匀的,会出现局部富集,可以判断富(Fe, Si)的化合物为型壳中Fe2O3, SiO2等元素与金属元素发生置换反应,逐渐渗透至型壳界面反应层内部,形成球形的反应物。

|

图 4 不同区域能谱分析结果 (a)区域1;(b)区域2;(c)区域3;(d)区域4 Fig. 4 EDS analysis results in different regions (a)region 1;(b)region 2;(c)region 3;(d)region 4 |

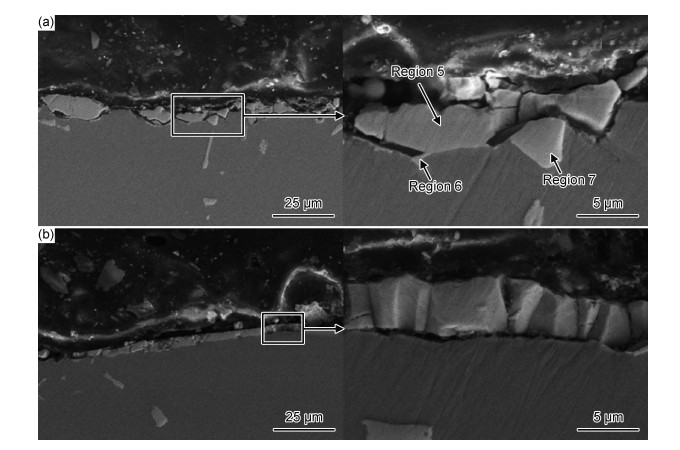

图 5为IC10合金与陶瓷型壳的界面反应截面微观形貌。由图 5可以看出,界面反应的进行并非均衡发展,部分区域呈现出断断续续反应层,而部分区域则呈现出平直连续的反应层。界面反应层进一步放大可以看出,界面反应层与合金基体并非紧密地结合在一起,而是存在一定的剥离情况。图 5标示区域能谱分析结果如表 4所示,截面外层反应产物(区域5)的主要成分为Hf, O两种元素,由原子分数可计算得知界面反应产物为HfO2。因为Hf元素氧化过程中,存在一定的体积膨胀,随着反应层厚度的增加,持续膨胀的HfO2反应层出现开裂、剥落的情况。从图 5还可以看出,除最外层的HfO2反应层外,HfO2层与金属基体之间还存在很小的一层氧化层(区域6和区域7),能谱分析结果表明,该反应层为(Al, Ta, Nb)的氧化物区,同时还有少量(Ni, Al)的氧化物区。Al, Ta, Nb等元素在1500 ℃以上高温与缓慢抽拉的特定条件下逐渐向反应界面聚集,形成尖角状、块状的富集物区域。这与反应表面观察到的外层反应层剥落区域的反应产物成分是一致的。反应截面的形貌及能谱分析结果表明,IC10合金与型壳界面反应产物呈现出双氧化层,外层为HfO2反应层,内层为富(Al, Ta, Nb)氧化物层,并伴随少量(Ni, Al)的氧化物,反应层平均厚度一般为5~8 μm。

|

图 5 IC10合金与陶瓷型壳的界面反应截面 (a)不连续反应层;(b)连续反应层 Fig. 5 Cross-section of interface reaction between alloy IC10 and ceramic mold (a)discontinuous reaction layer; (b)continuous reaction layer |

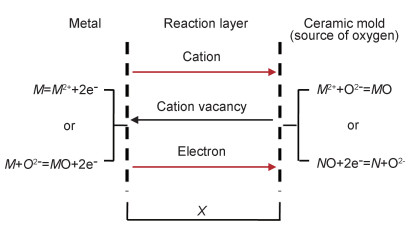

合金元素与陶瓷型壳发生界面反应,归根到底还是合金元素夺取陶瓷材料中的氧元素,发生氧化还原反应的过程。图 6给出了合金元素被氧化的简化模型。由图 6可以看出,界面反应初始阶段,合金元素与型壳接触,生成界面反应层。其中,固态反应产物MO必定将两种反应物隔离开来。对IC10合金而言,初始形成的反应产物应该是HfO2,HfO2反应层会在合金表面形成一层保护性的氧化物膜。如果反应想要继续发生,需要反应物穿过界面反应层,二者继续接触才能使反应进行下去。因此,反应物通过界面反应层的传输机制是界面反应机理的重要组成部分,合金组元在反应层中的扩散能力是影响界面反应程度的重要因素。

|

图 6 合金元素氧化的简化模型 Fig. 6 Simplified model for oxidation of alloying elements |

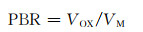

金属的氧化过程必然带来体积膨胀,随着反应的进行,应力增大到一定程度,反应层产生剪切断裂,导致反应层逐渐与金属基体剥离。反应层对金属基体的应力水平可能与Pilling-Bedworth比(Pilling-Bedworth ratio, PBR)有关[16-17]:

|

(1) |

式中:VOX为氧化时所生成的金属氧化膜体积;VM为生成氧化膜所消耗的金属的体积。当PBR值大于1时(大多数金属属于此类),则认为该元素的氧化物能够形成保护性氧化膜;反之,则不能形成保护性氧化膜[16]。一些常见氧化物的PBR值如表 5所示。由表 5可以看出,HfO2反应产物的PBR值为1.47,而Nb2O5反应产物的PBR值则为2.68。PBR值越大,界面反应层厚度增加越明显,界面反应过程对基体产生的压应力越大。IC10合金发生界面反应的初始阶段,由于Hf元素氧化的体积效应较小,在合金表面形成一层保护性的氧化物膜,随着Nb元素参与到氧化反应中,合金元素界面反应的体积效应显著增大,最终导致表面反应层的开裂与剥落。

| Oxide | PBR | Oxide | PBR | |

| Al2O3 | 1.28 | Fe2O3 | 2.14 | |

| NiO | 1.65 | Nb2O5 | 2.68 | |

| HfO2 | 1.47 | Ta2O5 | 2.50 |

由能谱分析结果可以看出,IC10合金与陶瓷型壳发生了氧化还原反应,生成一定量的HfO2和(Al, Ta, Nb)O产物。在高温合金精密铸造过程中,发生界面反应时氧的来源只可能有3个:合金材料基体、型壳面层材料或者真空定向凝固炉内的气氛。一般IC10合金的氧含量少于0.004%,浇注过程中定向凝固炉内的真空度控制在10-1Pa以下,氧分压很低,而且界面反应产物仅出现在合金/型壳的接触面,合金内部未发现氧化物。因此可以断定,氧化反应中的氧来源于陶瓷型壳基体。

表 6为IC10合金中的活性元素与型壳材料可能发生的界面反应的吉布斯自由能计算结果[18]。根据热力学计算可知,合金中的Al, Hf等活性元素可以与型壳材料中的SiO2发生化学反应,生成Al2O3, HfO2的反应层。由于IC10合金中含有1.5%左右的Hf元素,Hf元素反应活性高于Al元素,合金与陶瓷型壳接触的过程中优先发生反应,因此在反应界面上形成的主要反应产物为HfO2。由于型壳面层的氧化铝及矿化剂中含有一定的杂质如Fe2O3,合金中的Al, Nb等可以在高温下夺取Fe2O3中的氧,形成富Al, Nb的氧化物,同时反应过程伴有抗氧化元素Ta的析出。随着界面反应的进行,IC10合金中的Hf, Al会有一定的消耗,尤其是在反应界面上。随着反应层厚度的增加以及反应界面处活性元素浓度的降低,后续反应也受到了一定的阻碍和抑制。可以预测,随着合金中活性元素含量的增加,或者型壳材料中杂质元素含量的增加,界面反应的程度会随之增大。界面反应的直接后果是使叶片的表面质量大幅度降低,为后续叶片表面处理增加负担,同时也易产生表面夹杂缺陷。

| Reaction | ΔGT at 1800 K/ (kJ·mol-1) |

| Hf+SiO2→HfO2+Si | -234.6 |

| Hf+2/3Al2O3→HfO2+4/3Al | -92.8 |

| Al+3/4SiO2→1/2Al2O3+3/4Si | -105.8 |

| Al+1/2Fe2O3→1/2Al2O3+Fe | -355.1 |

| Nb+5/6Fe2O3→1/2Nb2O5+5/3Fe | -105.9 |

| Cr+1/2Fe2O3→1/2Cr2O3+Fe | -143.8 |

(1) Al2O3型壳与IC10合金发生界面反应,合金表面粘砂严重;反应产物主要有HfO2和(Al, Ta, Nb)的氧化物。

(2) 界面反应层厚度约5~8 μm,反应区分成内、外两层,外层为HfO2反应层,内层为富(Al, Ta, Nb)氧化物层,Al含量占80%。

(3) Hf, Al是IC10合金与Al2O3型壳界面反应的主导元素。

| [1] |

VIRIEUX X Y, DESMAISON J, LABBE J C, et al. Interaction between two Ni-base alloys and oxide ceramics:SiO2, ZrO2, HfO2, Al2O3[J]. Materials Science Forum, 1997, 251/254: 925-934. DOI:10.4028/www.scientific.net/MSF.251-254.925 |

| [2] |

YAO J S, TANG D Z, LIU X G, et al. Interaction between two Ni-base alloys and ceramic moulds[J]. Materials Science Forum, 2013, 747/748: 765-771. DOI:10.4028/www.scientific.net/MSF.747-748.765 |

| [3] |

VALENZA F, MUOLO M L, PASSERONE A. Wetting and interaction of Ni- and Co-based superalloys with different ceramic materials[J]. Journal of Materials Science, 2010, 45: 2071-2079. DOI:10.1007/s10853-009-3801-4 |

| [4] |

姚建省, 李鑫, 王丽丽, 等. Al2O3型壳与DD6单晶合金的界面反应[J]. 稀有金属材料与工程, 2018, 47(3): 840-845. YAO J S, LI X, WANG L L, et al. Interface reactions between DD6 single crystal superalloy and Al2O3 molds[J]. Rare Metal Materials and Engineering, 2018, 47(3): 840-845. |

| [5] |

姚建省, 唐定中, 刘晓光, 等. DD6单晶高温合金与陶瓷型壳的界面反应[J]. 航空材料学报, 2015, 35(6): 1-7. YAO J S, TANG D Z, LIU X G, et al. Interface reaction between DD6 single crystal superalloy and ceramic mold[J]. Journal of Aeronautical Materials, 2015, 35(6): 1-7. |

| [6] |

王丽丽, 李嘉荣, 唐定中, 等. SiO2-ZrO2陶瓷型芯与DZ125,DD5和DD6三种铸造高温合金的界面反应[J]. 材料工程, 2016, 44(3): 9-14. WANG L L, LI J R, TANG D Z, et al. Interfacial reactions between SiO2-ZrO2 ceramic core and DZ125,DD5,DD6 casting superalloys[J]. Journal of Materials Engineering, 2016, 44(3): 9-14. |

| [7] |

刘雁焘, 刘满平, 孙少纯. 改变定向凝固工艺参数抑制DZ22B合金与高纯Al2O3模壳面层的界面反应[J]. 航空材料学报, 2020, 40(5): 60-69. LIU Y T, LIU M P, SUN S C. Study on the modification of the interface reaction of DZ22B alloy and high purity Al2O3 mould surface by changing directional solidification process parameters[J]. Journal of Aeronautical Materials, 2020, 40(5): 60-69. |

| [8] |

陈晓燕, 肖旅, 余建波, 等. 熔模铸造高温合金与陶瓷材料界面反应研究进展[J]. 特种铸造及有色合金, 2016, 36(8): 844-848. CHEN X Y, XIAO L, YU J B, et al. Research status of the interface reactions between superalloys and ceramic materials in investment casting[J]. Special Casting & Nonferrous Alloys, 2016, 36(8): 844-848. |

| [9] |

郑亮, 肖程波, 张国庆, 等. 高Cr铸造镍基高温合金K4648与陶瓷型芯的界面反应研究[J]. 航空材料学报, 2012, 32(3): 10-22. ZHENG L, XIAO C B, ZHANG G Q, et al. Investigation of interfacial reaction between high Cr content cast nickel based superalloy K4648 and ceramic cores[J]. Journal of Aeronautical Materials, 2012, 32(3): 10-22. DOI:10.3969/j.issn.1005-5053.2012.3.003 |

| [10] |

饶洋, 姚建省, 王丽丽, 等. 锆英粉型壳与DD6单晶合金的界面反应[J]. 特种铸造及有色合金, 2018, 38(4): 408-411. RAO Y, YAO J S, WANG L L, et al. Interface reactions between zircon mold and DD6 single crystal superalloy[J]. Special Casting & Nonferrous Alloys, 2018, 38(4): 408-411. |

| [11] |

DINA R, TAAREA, WILLIAM F, et al.Reaction between constituents of two molten nickel-base superalloys and ceramic materials[C]//Proceedings from Joining of Advanced Specialty Materials.Pittsburgh, Pennsylvania:ASM International, 2003:13-15.

|

| [12] |

WANG E H. Metal-mold reactions in CMSX-4 single crystal superalloy castings[D]. Reno:University of Nevada, 2009.

|

| [13] |

李飞, 陈晓燕, 赵彦杰, 等. DZ22B高温合金定向叶片粘砂形成机制与抑制措施[J]. 航空材料学报, 2018, 38(5): 80-87. LI F, CHEN X Y, ZHAO Y J, et al. Formation mechanism and restraining measures of burning-on of DZ22B directionally solidified blade[J]. Journal of Aeronautical Materials, 2018, 38(5): 80-87. |

| [14] |

陈晓燕, 周亦胄, 张朝威, 等. Hf对一种高温合金与陶瓷材料润湿性及界面反应的影响[J]. 金属学报, 2014, 50(8): 1019-1024. CHEN X Y, ZHOU Y Z, ZHANG C W, et al. Effect of Hf on the interfacial reaction between a nickel base superalloy and a ceramic material[J]. Acta Metallurgica Sinica, 2014, 50(8): 1019-1024. |

| [15] |

中国航空材料手册编辑委员会. 中国航空材料手册:第2卷变形高温合金铸造高温合金[M]. 2版. 北京: 中国标准出版社, 2002: 812-813. Editorial board of China aviation materials manual. China aviation materials manual:volume 2 wrought and cast superalloys[M]. 2nd ed. Beijing: Standards Press of China, 2002: 812-813. |

| [16] |

BIRKS N, MEIER G H, PETTIT F S. 金属高温氧化导论[M]. 北京: 高等教育出版社, 2010. BIRKS N, MEIER G H, PETTIT F S. Introduction to the high temperature oxidation of metals[M]. Beijing: Higher Education Press, 2010. |

| [17] |

HE L, GAO Y M, LI Y F, et al. Effect of TiB2/WC addition on the oxidation behavior of Ti(C,N)-304ss cermets during the early oxidation stage[J]. Corrosion Science, 2019, 159: 108118. DOI:10.1016/j.corsci.2019.108118 |

| [18] |

BARIN I. Thermochemical data of pure substances[M]. Weinheim,Germany: WILEY-VCH Verlag GmbH, 1995.

|

2021, Vol. 49

2021, Vol. 49