文章信息

- 邢宇轩, 郭英奎, 陈磊, 赵壮志, 王玉金

- XING Yu-xuan, GUO Ying-kui, CHEN Lei, ZHAO Zhuang-zhi, WANG Yu-jin

- 气压浸渗法制备ZrC-W-Cu复合材料的显微组织与力学性能

- Microstructure and mechanical properties of ZrC-W-Cu composites prepared via gas pressure infiltration

- 材料工程, 2021, 49(7): 124-132

- Journal of Materials Engineering, 2021, 49(7): 124-132.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000286

-

文章历史

- 收稿日期: 2020-03-31

- 修订日期: 2021-03-21

2. 哈尔滨工业大学 特种陶瓷研究所, 哈尔滨 150001

2. Institute for Advanced Ceramics, Harbin Institute of Technology, Harbin 150001, China

钨铜复合材料是一种非常典型的复合材料,其兼具金属钨高熔点、低热膨胀系数、高耐腐蚀和高强度的优异性能以及金属铜的高热导率、高电导率和机械加工性能良好的优点,被广泛应用于电工电子、航空航天、核能等领域,同时钨具有高的溅射电阻、低的氘氚保留率,在聚变堆第一壁材料的应用方面也备受关注[1]。为了提高钨铜复合材料的性能,研究人员开发出原料粉体细化(利用高能球磨[2]或化学合成[3])、W粉表面处理(表面镀铜镀镍[4-7])等改性方法,也开发出放电等离子烧结[8-9]和微波烧结[10-11]等新型制备工艺,但仍然不能解决钨铜复合材料的高温强度低的问题。例如,钨铜复合材料在800 ℃的抗拉强度仅为其室温抗拉强度的30%~40%,在1800 ℃时强度为室温的6%~11%[12],严重影响了钨铜复合材料在高温领域的应用。研究发现,钨铜复合材料的高温强度取决于钨骨架的高温强度。为了提高钨的高温强度,人们通过在W中添加难熔金属、氧化物和过渡金属碳化物的方法,对W起到固溶强化、颗粒弥散强化和第二相强化作用[13-14]。其中ZrC提高W的高温力学性能效果明显[15]。例如,30%ZrC-W(体积分数,下同)复合材料在800 ℃的抗压强度高达1177 MPa,远远高于纯W的强度,且随温度升高强度下降缓慢[16]。本工作提出通过ZrC改性钨骨架,以提高钨铜复合材料高温性能的思路,采用无压烧结工艺制备ZrC-W骨架,再对骨架进行压力渗铜,制备出ZrC-W-Cu复合材料。研究ZrC含量对ZrC-W骨架开气孔率、压缩强度及ZrC-W-Cu复合材料的显微组织和力学性能的影响规律,以期提高钨铜复合材料的高温力学性能。

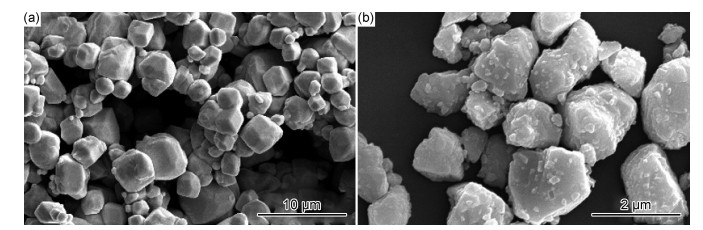

1 实验材料与方法 1.1 实验原料实验所用W粉(纯度>99.5%),购自厦门金鹭特种合金有限公司;ZrC粉(纯度≥98.0%),购自长沙伟晖高科技新材料股份有限公司。W粉和ZrC粉的平均粒径分别为5.5 μm和1.5 μm,W粉的外形为规则的多面体,ZrC粉形状不规则,原料形貌如图 1所示。用于渗铜的纯铜选用T3铜(Cu+Ag的质量分数≥99.70%)。

|

图 1 原料粉体的SEM照片 (a)W粉;(b)ZrC粉 Fig. 1 SEM images of raw materials (a)W powder; (b)ZrC powder |

将W粉和ZrC粉按表 1的成分配比,并添加一定量的黏结剂,采用滚筒式球磨机干法混合,以钢球为球磨介质,球磨料2∶1,混合24 h,过筛后经200 MPa/1 min冷等静压成型后在氩气保护下经400 ℃/2 h排胶,之后在AVS热压烧结炉中采用2200 ℃/2 h工艺真空无压烧结(真空度1.2×10-3 Pa),得到ZrC-W复合材料多孔骨架。采用1200 ℃/5 MPa/0.5 h压力浸渗工艺将熔融Cu渗入ZrC-W多孔骨架中,得到ZrC-W-Cu复合材料。

| Sample | Volume fraction/% | Processing of sintering | |

| ZrC | W | ||

| W | 0 | 100 | 2200 ℃/120 min |

| 5ZrC-W | 5 | 95 | 2200 ℃/120 min |

| 10ZrC-W | 10 | 90 | 2200 ℃/120 min |

| 15ZrC-W | 15 | 85 | 2200 ℃/120 min |

| 20ZrC-W | 20 | 80 | 2200 ℃/120 min |

用Auto Pore 9500型压汞测量仪测量ZrC-W骨架的开气孔率和孔径;采用阿基米德排水法测试ZrC-W-Cu复合材料的密度;使用D/max-γB型X射线衍射仪进行物相分析,采用CuKα辐射,加速电压为40 kV,加速电流为100 mA,衍射角2θ的范围为10°~90°,扫描速率为4 (°)/min,步长为0.02 °。在Quanta 200FEG型和HELIOS NanoLab 600i型扫描电子显微镜(SEM)上观察材料的显微组织;在Instron5569型万能电子试验机上进行ZrC-W复合材料骨架的压缩性能测定,试样尺寸ϕ3 mm×4.5 mm,压头移动速率为2 mm/min; 在HBV-30A型布维氏硬度计上测试复合材料的维氏硬度,载荷为1 kg,保压时间15 s;使用RFDA-HTVP1750C型高温弹性模量测试仪测量材料的弹性模量;在Instron-1186型万能电子试验机上测量复合材料的抗弯强度和断裂韧度,强度试样尺寸为3 mm×4 mm×36 mm,跨距为30 mm,压头移动速率为0.5 mm/min。平面应变断裂韧度采用单边切口梁法测量,跨距为16 mm,切口深度为2 mm,压头的移动速率为0.05 mm/min。

2 结果与分析 2.1 ZrC-W骨架的显微组织与压缩强度图 2为ZrC-W复合材料骨架的XRD谱图。可见,ZrC-W骨架由W和ZrC两相组成,没有生成其他新相,也没有氧化现象。与ZrC的标准PDF卡片对比发现,ZrC的(111)晶面的衍射峰应在2θ=38.506°处,而复合材料中ZrC的(111)晶面的衍射峰在2θ=40.144°左右,衍射峰向高角度偏移,晶格常数变小。这是由于,在高温下W原子向ZrC晶格中扩散,形成(Zr, W)C固溶体[16],且(Zr, W)C固溶体晶体结构与ZrC相同;同时,W原子半径(约130 pm)小于Zr的原子半径(约145 pm),因此W原子固溶会使ZrC的晶面间距变小。W原子向ZrC晶格的扩散,促进材料的烧结及两相的界面结合,对提高材料的力学性能有利[16]。

|

图 2 不同ZrC含量的ZrC-W骨架XRD谱图 Fig. 2 XRD patterns of ZrC-W skeletons with different ZrC contents |

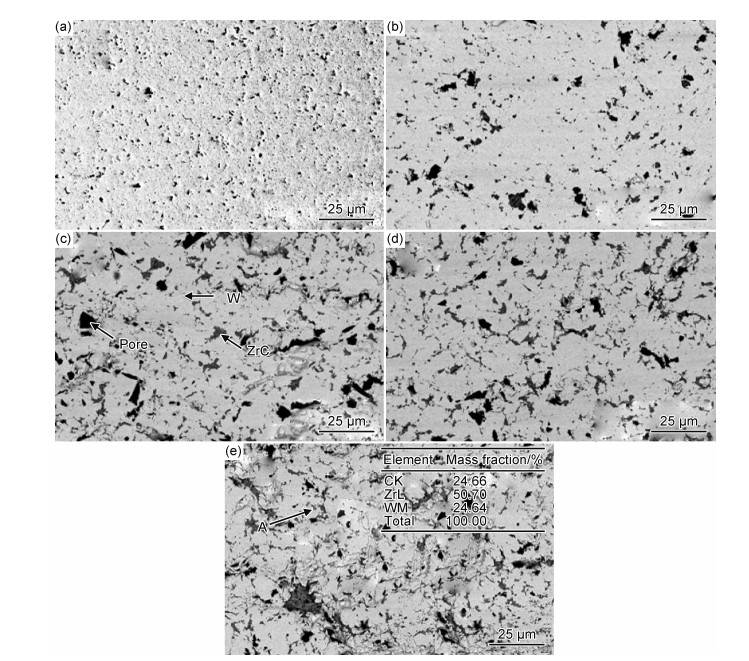

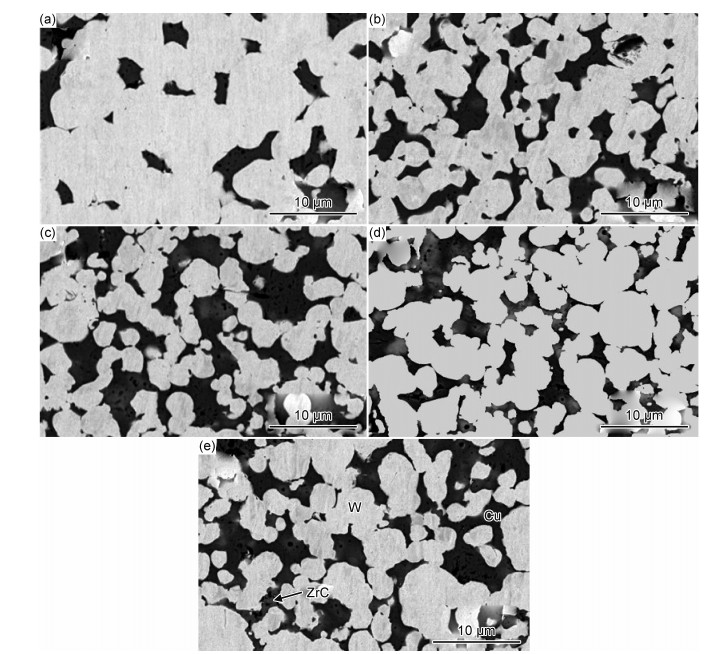

图 3为ZrC含量不同的ZrC-W骨架的背散射SEM照片。由图 3(a)可见,在纯W基体上分布着黑色的气孔,尺寸约为1 μm。ZrC-W骨架主要由3种物相组成,亮灰色相为W,暗灰色相为(Zr, W)C固溶体,黑色相为气孔[17]。随着ZrC含量的增加,气孔的数量也相应增加,且多分布于ZrC团聚处。当ZrC含量较少时(< 10%),ZrC颗粒均匀地分布于W基体中。当ZrC含量大于10%时,ZrC在W晶界处的团聚明显增多,但ZrC自身烧结困难,因此在ZrC团聚处存在大量闭气孔(图 3(e)),不利于材料的烧结致密化,也影响到ZrC-W骨架开气孔的含量。张顺等[17]在研究ZrC对W合金性能与组织结构的影响时发现,ZrC化学性质较稳定,ZrC高温下不易发生塑性变形和物质迁移,所以比W更难烧,因此当ZrC含量过高时,ZrC粒子容易发生团聚长大,在ZrC团聚区域中更容易出现孔洞等缺陷。

|

图 3 不同ZrC含量的ZrC-W骨架的SEM照片 (a)W; (b)5ZrC-W; (c)10ZrC-W; (d)15ZrC-W; (e)20ZrC-W Fig. 3 SEM images of ZrC-W skeletons with different ZrC contents (a)W; (b)5ZrC-W; (c)10ZrC-W; (d)15ZrC-W; (e)20ZrC-W |

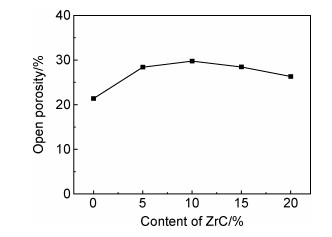

图 4为不同ZrC含量的ZrC-W骨架开气孔率的变化情况。可见,ZrC-W骨架的开气孔率随ZrC含量的增加而增加,在ZrC含量为10%时,开气孔率由纯钨骨架的21.38%增大到29.77%,此后,开气孔率略有降低,ZrC含量为20%时降为26.33%。如前所述,尽管ZrC加入W中后,由于W向ZrC晶格的扩散促进复合材料的致密化,但随着ZrC含量的增加,ZrC发生团聚的可能性增加。而ZrC化学性质稳定,较W在高温下更难发生塑性变形和物质迁移,易出现孔洞等缺陷,这将导致材料的致密度降低[18]。结合图 3的ZrC-W骨架的背散射SEM照片发现,由于ZrC熔点高,烧结活性低,弥散在W晶粒间会阻碍W晶界的移动,阻碍W基体的烧结,使ZrC-W骨架的开气孔率上升。但随着ZrC含量的增加,ZrC发生团聚,容易形成小的闭气孔,导致闭气孔的比例增加,使得ZrC-W骨架的开气孔率在ZrC含量高于10%后开始下降,这将影响后序渗入Cu的含量。

|

图 4 ZrC含量对ZrC-W骨架开气孔率的影响 Fig. 4 Effect of ZrC content on open porosity of ZrC-W skeletons |

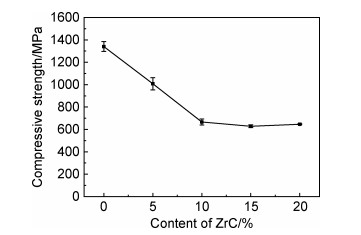

图 5为ZrC-W复合材料骨架的抗压强度随ZrC含量的变化曲线。W骨架的压缩强度为1341 MPa,随着ZrC含量的增加,多孔骨架的压缩强度迅速下降,当ZrC含量增加至20%时,多孔骨架的压缩强度仅为646 MPa。在第二相粒子强化合金中,即使是极低程度的第二相粒子聚集,在承受载荷条件下也容易迅速断裂而降低合金性能[17]。随着ZrC含量的增加,尽管W向ZrC的扩散促进了界面结合强度,但同时ZrC的团聚增加,引起ZrC之间的闭气孔、微观缺陷增加,同时材料的塑性下降,所以其压缩强度会低于W骨架的压缩强度,且随着ZrC含量的增加而下降[18]。

|

图 5 ZrC含量对ZrC-W骨架压缩强度的影响 Fig. 5 Effect of ZrC content on compressive strength of ZrC-W skeletons |

图 6为不同ZrC含量的ZrC-W骨架断口的SEM照片。可见,图 6(b)的ZrC-W骨架以沿晶型脆性断裂为主,基体的晶粒明显比图 6(a)中W骨架的晶粒细小,说明ZrC的加入明显阻碍W晶粒的长大。在图 6(b)中有部分的W晶粒是穿晶断裂,所以其压缩强度比较高。图 6(a)中W骨架孔隙的形状规则,多为颗粒堆叠产生,但孔之间互相连通,分布较为均匀,利于一步渗铜。加入ZrC后ZrC-W骨架中孔隙形状发生变化,孔径变小,颗粒间狭长状孔增多,孔隙的形状不规则,但分布均匀且互相连通。

|

图 6 不同ZrC含量的ZrC-W骨架断口的SEM照片 (a)W;(b)5ZrC-W;(c)10ZrC-W;(d)15ZrC-W;(e)20ZrC-W Fig. 6 SEM images of ZrC-W skeletons fracture with different ZrC contents (a)W; (b)5ZrC-W; (c)10ZrC-W; (d)15ZrC-W; (e)20ZrC-W |

根据ZrC-W骨架的开气孔率预测复合材料中Cu的含量分别约为20%,28%,30%,28%,26%。表 2为ZrC-W-Cu复合材料的骨架编号和密度。可以看出,ZrC-W-Cu复合材料的致密度均在98%以上,添加ZrC可以显著降低钨铜复合材料的密度。

| Sample | ZrC-W skeleton | Relative density of composite/% | Density of composite/(g·cm-3) |

| W-20Cu | W | 98.26 | 16.92 |

| 4ZrC-W-28Cu | 5ZrC-W | 99.40 | 15.83 |

| 7ZrC-W-30Cu | 10ZrC-W | 99.04 | 15.23 |

| 11ZrC-W-28Cu | 15ZrC-W | 99.25 | 14.80 |

| 15ZrC-W-26Cu | 20ZrC-W | 98.90 | 14.40 |

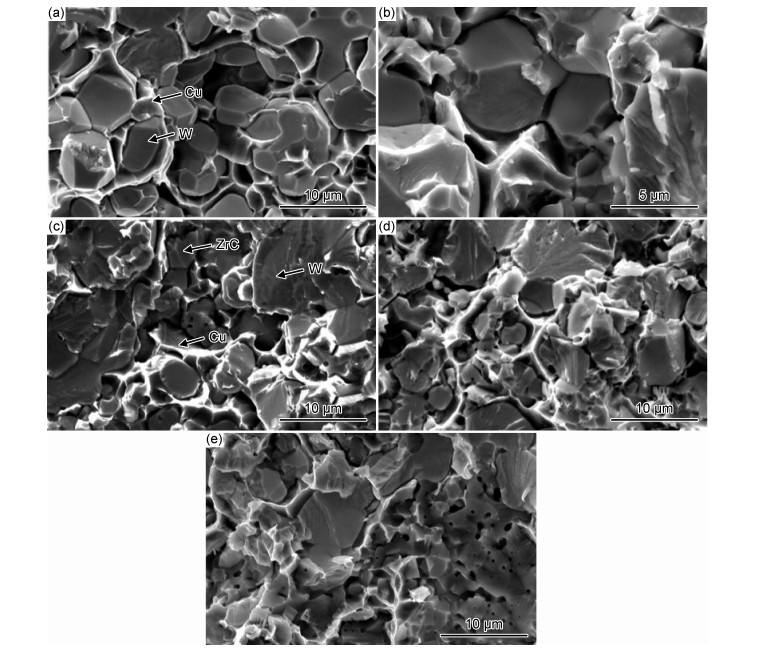

图 7为不同ZrC含量的ZrC-W-Cu复合材料的XRD谱图。可以看出,复合材料主要由W,ZrC,Cu相组成,没有新的物质产生。图 8是不同ZrC含量的ZrC-W-Cu复合材料的SEM照片。照片中亮灰色相为W,暗灰色相为ZrC固溶体,深灰色相为Cu,黑色相为气孔。从图 8(d)中可以清晰看出,ZrC多分布在W相与Cu相之间,晶粒尺寸为1~2 μm。在富Cu相中,出现很多微气孔,如图 8(e)所示,这可能是由于渗铜时Cu熔融的液体冷却时发生体积收缩,或者是多孔骨架中的气体没有及时排出所致。与钨铜复合材料(图 8(a))对比,发现ZrC-W-Cu复合材料的W晶粒尺寸明显减小。由于熔融Cu可以与W相润湿,但不能与ZrC相润湿,因此渗铜后,在ZrC相处存在微孔聚集的现象,影响复合材料的力学性能。

|

图 7 不同ZrC含量的ZrC-W-Cu复合材料的XRD谱图 Fig. 7 XRD patterns of ZrC-W-Cu composites with different ZrC contents |

|

图 8 不同ZrC含量的ZrC-W-Cu复合材料的SEM照片 (a)W-20Cu;(b)4ZrC-W-28Cu;(c)7ZrC-W-30Cu;(d)11ZrC-W-28Cu;(e)15ZrC-W-26Cu Fig. 8 SEM images of ZrC-W-Cu composites with different ZrC contents (a)W-20Cu; (b)4ZrC-W-28Cu; (c)7ZrC-W-30Cu; (d)11ZrC-W-28Cu; (e)15ZrC-W-26Cu |

表 3列出了ZrC-W-Cu复合材料的力学性能。可以发现,随ZrC含量的增加,复合材料的弹性模量变化不大,在300 GPa左右波动。弹性模量是一个对组织结构较为敏感的性能参数,虽然复合材料中加入了高弹性模量的ZrC,但由于微观结构的差异和ZrC-W-Cu复合材料中气孔的综合影响,造成材料的弹性模量变化不大。

| Sample | E/GPa | HV/GPa | Flexure strength/MPa | KⅠC/(MPa·m1/2) |

| W-20Cu | 326±4.5 | 2.81±0.10 | 850±44 | 15.30±0.41 |

| 4ZrC-W-28Cu | 305±4.3 | 2.86±0.13 | 1243±163 | 17.53±0.39 |

| 7ZrC-W-30Cu | 313±4.5 | 3.01±0.09 | 1024±43 | 17.51±0.55 |

| 11ZrC-W-28Cu | 304±4.3 | 3.08±0.08 | 1053±38 | 17.87±0.58 |

| 15ZrC-W-26Cu | 311±4.5 | 3.26±0.04 | 930±117 | 15.46±0.34 |

复合材料的维氏硬度随着ZrC含量的增加而增加,在ZrC含量为15%时达到3.26 GPa,这主要源于ZrC陶瓷的高硬度。加入ZrC后,ZrC-W-Cu复合材料的断裂韧度均优于钨渗铜材料。ZrC含量在4%,7%,11%时,复合材料的断裂韧度无明显变化,均在17.6 MPa·m1/2左右,当ZrC含量增加到15%时,复合材料的断裂韧度开始降低。较细的基体晶粒有助于复合材料韧性的提高,ZrC阻碍W晶粒长大,细化W晶粒,使材料断裂韧度提高,但当ZrC含量为15%时,材料内部缺陷变多,因此断裂韧度下降。

相较于纯钨渗铜材料850 MPa的抗弯强度,加入ZrC之后ZrC-W-Cu复合材料的抗弯强度均有提高,ZrC含量为4%时达到最大值,为1243 MPa。随着ZrC含量的继续增加,ZrC-W-Cu复合材料的抗弯强度略有减小,ZrC含量为15%时,抗弯强度下降至930 MPa。ZrC-W-Cu复合材料的抗弯强度主要由ZrC-W骨架来提供,ZrC-W骨架受到外力时,ZrC第二相粒子的添加能有效细化晶粒,使晶界面积增加,裂纹扩展方向易被晶界改变,需要消耗更多能量。纯钨渗铜材料加入ZrC后,因为ZrC粒子弥散增强的作用,可以抑制W颗粒的长大,从而提高W的抗弯强度。随着ZrC含量增加,材料内部缺陷增多,所以抗弯性能开始下降。值得注意的是,随着ZrC含量的增加,ZrC-W-Cu复合材料的抗弯强度与ZrC-W骨架的压缩强度变化规律并不一致,这主要是由于Cu渗入后,改变了复合材料的塑性,使ZrC的增强作用得以发挥。

图 9是ZrC-W-Cu复合材料的断口照片。可以看出,复合材料中Cu主要为延性断裂,ZrC主要为沿晶断裂。随着ZrC含量的增加,W晶粒的断裂方式由钨铜材料的沿晶断裂逐步转变为ZrC-W-Cu复合材料的穿晶断裂。钨铜材料的纯W骨架在烧结时,W-W界面易偏聚氧等杂质[17],使得W-W界面强度低,因而倾向发生沿晶脆性断裂;加入ZrC后,ZrC-W-Cu复合材料骨架中W-ZrC晶界增多,W-W弱相界减少,在高温烧结过程中,ZrC中的碳空位能有效提高原子的扩散能力,在ZrC处形成(W, Zr)xOyCz复合粒子,从而减少W晶界处的氧聚集[17]。因此,ZrC-W-Cu复合材料的界面强度得到提高。在ZrC-W-Cu复合材料承受载荷时,由于颗粒对复合材料力学性能的影响[20],W基体将应力载荷传递给ZrC粒子,而ZrC粒子抵抗变形能力强,较W晶粒更难发生断裂。因此,ZrC-W-Cu复合材料在承受载荷情况下,W晶粒优先发生穿晶解离断裂,复合材料的强度得到显著提高。

|

图 9 ZrC-W-Cu复合材料的断口照片 (a)W-20Cu;(b)4ZrC-W-28Cu;(c)7ZrC-W-30Cu;(d)11ZrC-W-28Cu;(e)15ZrC-W-26Cu Fig. 9 Fractographs of ZrC-W-Cu composites (a)W-20Cu; (b)4ZrC-W-28Cu; (c)7ZrC-W-30Cu; (d)11ZrC-W-28Cu; (e)15ZrC-W-26Cu |

当ZrC添加量过多时,由于ZrC在晶界处易发生团聚,形成气孔等,使ZrC-W-Cu复合材料在承受载荷时,微裂纹沿气孔等缺陷迅速扩展,极易发生断裂,从而影响ZrC-W-Cu复合材料强度的进一步提高。钨铜复合材料断口的W晶粒尺寸为8~10 μm,说明ZrC阻碍了W晶粒的长大,起到细晶强化的作用。复合材料在烧结过程中,W原子向ZrC晶格的扩散,增强了两相的界面结合强度,从而也有助于材料强度的提高。

相较利用气压浸渗法制备ZrC-W-Cu复合材料,Wang等采用反应熔渗的方法制备出ZrC-68%W-Cu复合材料,材料抗弯强度仅为657 MPa[21]。反应熔渗法制备的ZrC-W-Cu复合材料中Cu含量低,从侧面证明Cu渗入后,填充了ZrC-W骨架中的开气孔,降低复合材料的缺陷,改变了复合材料的塑性,使ZrC的增强作用得以充分发挥,ZrC-W-Cu复合材料在ZrC-W骨架的压缩强度下降时,也表现出优异的抗弯强度。金属Cu在复合材料裂纹扩展时,可以通过Cu晶面的滑移来消耗裂纹扩展的能量,有助于材料性能的提高,气压浸渗法制备ZrC-W-Cu复合材料可以控制各相组成,进而调控复合材料的性能。

综上所述,ZrC的加入可以起到细晶强化的作用。复合材料在烧结过程中,W原子向ZrC晶格的扩散,增强了两相的界面结合强度;金属Cu在复合材料裂纹扩展时,可以通过Cu晶面的滑移来消耗裂纹扩展的能量,有助于材料性能的提高。但随着ZrC含量的增加,复合材料的显微组织发生了显著变化,大量ZrC集中分布在W相与Cu相之间,阻碍了W,Cu两相的润湿。同时,ZrC的聚集也降低了复合材料的局部烧结活性,在复合材料中留下气孔和缺陷。复合材料承受载荷时,产生的应力集中严重影响材料的性能。因此调控复合材料的显微组织,成为提高复合材料性能的一个重要研究方向。

3 结论(1) ZrC-W复合材料骨架的开气孔率随着ZrC含量的增加而增大,在ZrC含量为10%时开气孔率最大,为29.77%。多孔W骨架压缩强度为1341 MPa,随ZrC含量的增加,ZrC-W复合材料骨架的压缩强度下降,在ZrC含量为20%时,压缩强度仅为646 MPa。

(2) ZrC-W-Cu复合材料的维氏硬度随着ZrC含量的增加而增大,在15%ZrC时达到3.26 GPa;断裂韧度优于W-Cu复合材料,随着ZrC含量的增加,ZrC-W-Cu复合材料的断裂韧度有所下降;抗弯强度随着ZrC含量的增加先降低后升高,在ZrC含量为4%时达到最高,为1243 MPa。

| [1] |

HE G, XU K, GUO S, et al. Preparation of tungsten fiber reinforced-tungsten/copper composite for plasma facing component[J]. Journal of Nuclear Materials, 2014, 455(1/3): 225-228. |

| [2] |

QIU W T, PANG Y, XIAO Z, et al. Preparation of W-Cu alloy with high density and ultrafine grains by mechanical alloying and high pressure sintering[J]. International Journal of Refractory Metals and Hard Materials, 2016, 61: 91-97. DOI:10.1016/j.ijrmhm.2016.07.013 |

| [3] |

CHU A M, WANG Z Q, DONG Y H, et al. Citric acid-assisted combustion-nitridation-denitridation synthesis of well-distributed W-Cu nanocomposite powders[J]. International Journal of Refractory Metals and Hard Materials, 2018, 70: 232-238. DOI:10.1016/j.ijrmhm.2017.10.016 |

| [4] |

HUANG L M, LUO L M, DING X Y, et al. Effects of simplified pretreatment process on the morphology of W-Cu composite powder prepared by electroless plating and its sintering characterization[J]. Powder Technology, 2014, 258: 216-221. DOI:10.1016/j.powtec.2014.03.027 |

| [5] |

CHEN W G, SHI Y G, DONG L L, et al. Infiltration sintering of WCu alloys from copper-coated tungsten composite powders for superior mechanical properties and arc-ablation resistance[J]. Journal of Alloys and Compounds, 2017, 728: 196-205. DOI:10.1016/j.jallcom.2017.08.164 |

| [6] |

ZHUO L C, ZHANG Y H, CHEN Q Y, et al. Fabrication and properties of the W-Cu composites reinforced with uncoated and nickel-coated tungsten fibers[J]. International Journal of Refractory Metals and Hard Materials, 2018, 71: 175-180. DOI:10.1016/j.ijrmhm.2017.11.020 |

| [7] |

ZANGENEH-MADAR K, AMIRJAN M, PARVIN N. Improvement of physical properties of Cu-infiltrated W compacts via electroless nickel plating of primary tungsten powder[J]. Surface and Coatings Technology, 2009, 203(16): 2333-2336. DOI:10.1016/j.surfcoat.2009.02.055 |

| [8] |

ELSAYED A, LI W, EL KADY O A, et al. Experimental investigations on the synthesis of W-Cu nanocomposite through spark plasma sintering[J]. Journal of Alloys and Compounds, 2015, 639: 373-380. DOI:10.1016/j.jallcom.2015.03.183 |

| [9] |

GALATANU M, ENCULESCU M, GALATANU A. High temperature thermo-physical properties of SPS-ed W-Cu functional gradient materials[J]. Materials Research Express, 2018, 5(2): 026502. DOI:10.1088/2053-1591/aaa860 |

| [10] |

GUO Y L, YI J H, LUO S D, et al. Fabrication of W-Cu composites by microwave infiltration[J]. Journal of Alloys and Compounds, 2010, 492(1/2): L75-L78. |

| [11] |

ZHOU Y, SUN Q X, LIU R, et al. Microstructure and properties of fine grained W-15wt.%Cu composite sintered by microwave from the sol-gel prepared powders[J]. Journal of Alloys and Compounds, 2013, 547: 18-22. DOI:10.1016/j.jallcom.2012.08.143 |

| [12] |

陈伟, 周武平, 邝用庚, 等. 钨渗铜材料高温力学性能与组织研究[J]. 宇航材料工艺, 2005(1): 56-59. CHEN W, ZHOU W P, KUANG Y G, et al. Research on the mechanical properties and microstructure of W-Cu composite used in high-temperature field[J]. Aerospace Materials & Technology, 2005(1): 56-59. DOI:10.3969/j.issn.1007-2330.2005.01.013 |

| [13] |

DAS J, CHAKRABORTY A, BAGCHI T P, et al. Improvement of machinability of tungsten by copper infiltration technique[J]. International Journal of Refractory Metals and Hard Materials, 2008, 26: 530-539. DOI:10.1016/j.ijrmhm.2007.12.005 |

| [14] |

YU M F, FILES B S, AREPALLI S, et al. Tensile loading of ropes of single wall carbon nanotubes and their mechanical pro-perties[J]. Energy Harvesting & Systems, 2000, 84(24): 5552-5555. |

| [15] |

DICKERSON M B, WURM P J, SCHORR J R, et al. Near net-shape, ultra-high melting, recession-resistant ZrC/W-based rocket nozzle liners via the displacive compensation of porosity (DCP) method[J]. Journal of Materials Science, 2004, 39(19): 6005-6015. DOI:10.1023/B:JMSC.0000041697.67626.46 |

| [16] |

张太全, 王玉金, 周玉, 等. 30ZrCp/W复合材料的高温压缩变形流变应力行为[J]. 稀有金属材料与工程, 2005, 34(3): 385-388. ZHANG T Q, WANG Y J, ZHOU Y, et al. Flow stress behavior of 30ZrCp/W composite under high temperature compression deformation[J]. Rare Metal Materials and Engineering, 2005, 34(3): 385-388. DOI:10.3321/j.issn:1002-185X.2005.03.012 |

| [17] |

张顺, 范景莲, 成会朝, 等. ZrC对W合金性能与组织结构的影响[J]. 稀有金属材料与工程, 2013, 42(7): 1429-1432. ZHANG S, FAN J L, CHENG H C, et al. Influence of ZrC addition on properties and microstructure of W alloys[J]. Rare Metal Materials and Engineering, 2013, 42(7): 1429-1432. DOI:10.3969/j.issn.1002-185X.2013.07.023 |

| [18] |

李鹏飞, 范景莲, 成会朝, 等. ZrC含量对钨材料组织和性能的影响[J]. 稀有金属材料与工程, 2016, 45(11): 2970-2974. LI P F, FAN J L, CHENG H C, et al. Effect of ZrC content on microstructure and properties of tungsten materials[J]. Rare Metal Materials and Engineering, 2016, 45(11): 2970-2974. |

| [19] |

陈振华. 现代粉末冶金原理[M]. 北京: 化学工业出版社, 2013: 367. CHEN Z H. Principles of modern powder metallurgy[M]. Beijing: Chemical Industry Press, 2013: 367. |

| [20] |

SEGURADO J, GONZÁLEZ C, LLORCA J. A numerical investigation of the effect of particle clustering on the mechanical properties of composite[J]. Acta Materialia, 2003, 51(8): 2355-2369. DOI:10.1016/S1359-6454(03)00043-0 |

| [21] |

WANG D, WANG Y J, WEI B X, et al. Effect of W content on the ablation properties of W-ZrC composites synthesized by reactive melt infiltration under oxyacetylene flame[J]. International Journal of Refractory Metals and Hard Materials, 2018, 74: 28-39. DOI:10.1016/j.ijrmhm.2018.02.020 |

2021, Vol. 49

2021, Vol. 49