文章信息

- 谷籽旺, 郭文敏, 张弘鳞, 李文娟

- GU Zi-wang, GUO Wen-min, ZHANG Hong-lin, LI Wen-juan

- 基于核壳结构粉体设计的CoNiCrAlY-Al2O3复合涂层组织结构及其抗氧化性能

- Microstructure and anti-oxidation properties of CoNiCrAlY-Al2O3 composite coatings based on core-shell structured powder design

- 材料工程, 2021, 49(7): 112-123

- Journal of Materials Engineering, 2021, 49(7): 112-123.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.001065

-

文章历史

- 收稿日期: 2020-11-16

- 修订日期: 2021-03-14

2. 邵阳学院 高效动力系统智能制造湖南省重点实验室, 湖南 邵阳 422000

2. Key Laboratory of Hunan Province for Efficient Power System and Intelligent Manufacturing, Shaoyang University, Shaoyang 422000, Hunan, China

CoNiCrAlY涂层作为黏结涂层广泛应用于热障涂层(thermal barrier coating, TBC)中,可显著延长发动机热端部件的使用寿命并提高发动机效率[1-3]。该黏结涂层还能协调热障陶瓷涂层与合金基体的热膨胀系数差异,提高热障涂层体系与基体的结合强度[4]。其中,高温抗氧化性能是黏结涂层最为重要的性能指标之一,是影响热障涂层体系使用寿命的关键因素。研究表明,CoNiCrAlY涂层的高温抗氧化性能主要受以下两方面的影响。第一,由于热喷涂过程中粉末表面的氧化,显著降低了熔滴粒子之间的润湿性,降低涂层的结合强度[5],同时会导致材料局部化学成分变化并引发相变[6]。涂层内部氧化物层富集区域通常成为裂纹产生源导致涂层断裂韧度较差[7-8]。喷涂过程中氧化形成的表面氧化物还会显著影响其随后的氧化行为,降低涂层的使用寿命[9]。第二,高温服役过程中由于Al/Cr等元素的选择性氧化,涂层表面形成热生长氧化物(thermally grown oxides, TGOs),导致涂层内部局部区域Al含量降低至临界水平以下,其他非保护性热生长氧化物(如NiO、尖晶石相)迅速生长,并导致TBC失效[10]。Weng等[11]对比研究NiCoCrAlY与CoNiCrAlY涂层1050 ℃氧化性能,研究发现具有较高Al含量的NiCoCrAlY涂层具有更好的抗氧化性能。Feizabadi等[12]研究了不同Al含量CoNiCrAlY涂层在1000 ℃高温抗氧化性能,研究发现,高Al含量的CoNiCrAlY涂层氧化速率为5.1×10-3μm2·h-1,约为低Al含量涂层氧化速率的1/2。Jonca等[13]研究了热喷涂CoNiCrAlY/h-BN耐磨涂层在750 ℃和900 ℃下的高温抗氧化性能,研究发现涂层显示出高铝含量,表现出优异的抗氧化性。

为了解决上述问题,通常采用涂层表面渗Al[10]或添加Al2O3的方法提高涂层内部的Al含量。Huang等[14]研究了添加Al2O3的MCrAlY涂层在1100 ℃下的抗氧化性能, 实验表明Al2O3的增加显著降低了涂层的氧化速率。Vorktter等[15]将添加10%(质量分数,下同)Al2O3的CoNiCrAlY涂层作为黏结层应用于TBC体系,结果表明,与原CoNiCrAlY涂层相比,该涂层的抗氧化性能提升了1倍。Bababdani等[16]制备了两种表面渗铝CoNiCrAlY涂层,结果表明两种涂层表面均匀分布有富Al的NiAl相,从而提高抗氧化性。

但是,上述表面渗铝或者添加Al2O3的方法并没有解决粉末在喷涂过程中的氧化而导致Al的过度消耗问题。同时添加的Al2O3在涂层内部分布不均匀,导致涂层性能不稳定。采用核壳结构设计,不仅可以有效抑制合金粉末在喷涂过程中的氧化问题,同时可以使核壳结构粉末的Al2O3外壳跟随喷涂过程中熔滴粒子的变形过程从而实现Al2O3在涂层内部均匀分布。王记中[17]采用NiCrCoAlY-TiB2包覆型粉末为原料制备了NiCrCoAlY-TiB2涂层,该涂层在800 ℃表现出了良好的抗高温氧化性能。欧阳卓[18]将CoNiCrAlY合金粉末和MoSi2陶瓷粉末球磨复合,并制备了NiCrCoAlY-MoSi2涂层。在1000 ℃下NiCrCoAlY-MoSi2涂层比NiCrCoAlY涂层具有更好的抗氧化性能。Hatami等[19]采用球磨法将CoNiCrAlY合金粉末和氧化钇稳定的氧化锆(YSZ)粉末球磨复合,由于制备的核壳结构复合粉末球形度差,所制备的涂层抗氧化性能降低。目前文献中报道的核壳结构喷涂粉末存在外壳材料包覆率低,制备工艺复杂,粉末球形度差等缺点。关于核壳结构的制备工艺还有待进一步优化,核壳结构粉末导致的涂层组织结构演变及其与抗高温氧化机理之间的内在联系还有待进一步阐明。

综上所述,本工作基于核壳结构设计,以Al2O3为外壳材料成功制备了一种包覆型CoNiCrAlY-Al2O3核壳结构粉末,采用超音速火焰喷涂技术制备了CoNiCrAlY-Al2O3复合涂层,研究了核壳结构粉体对涂层相结构与微观组织演变的影响规律,探讨了复合涂层800 ℃的氧化行为与抗高温氧化机理。

1 实验材料与方法 1.1 实验材料商用CoNiCrAlY粉末(AMDRY 9951, Sulzer Metco),粒径15~45 μm,其化学成分如表 1所示。商用纳米Al2O3粉末(长沙天久金属材料有限公司,牌号:Titd-Al2O3,Al2O3含量≥99.7%),粒径50~200 nm,其中Al2O3粉末的加入量为10%。

| Co | Ni | Cr | Al | Y |

| 38.5 | 32.0 | 21.0 | 8.0 | 0.5 |

实验选用3因素3水平的正交实验L9(33)进行CoNiCrAlY-Al2O3核壳结构粉末的球磨工艺优化,不考虑3个因素之间的交互作用[20]。着重考查对核壳结构粉末包覆率与球形度影响较大的因素:球磨转速、球料比与球磨时间。正交实验因素及其水平如表 2所示。

| Level | Factor | ||

| Ball milling rotation speed (A)/ (r·min-1) | Ball-milling time (B)/min | Mass ratio of ball to powder (C) | |

| 1 | 120 | 240 | 5∶1 |

| 2 | 180 | 360 | 10∶1 |

| 3 | 240 | 480 | 15∶1 |

将CoNiCrAlY球形粉末以及Al2O3粉末在干燥箱中进行干燥,将干燥好的CoNiCrAlY粉末以及Al2O3粉末按比例与磨球放入球磨机中,按照表 2所示工艺参数进行球磨,得到CoNiCrAlY-Al2O3核壳复合粉末。球磨处理采用的磨球分别为直径15,8,5 mm的316不锈钢球,大中小球的数量比为1∶2∶4。采用AL-2700B型X射线衍射仪进行相结构分析。采用Phenom proX扫描电子显微镜观察粉体的包覆率与球形度,每个参数下的样品随机选取位置拍摄10张以上的图像,通过Image pro plus图像处理软件对扫描电镜图片进行分析计算。首先在1000倍SEM图像中用Image pro plus图像处理软件统计单个CoNiCrAlY-Al2O3核壳复合粉末的粒径,然后将单个核壳结构复合粉末图片截取出来,用Image pro plus图像处理软件使用灰度法计算每个复合粉末的包覆率。每个参数下的包覆率用3组1000倍SEM图像所统计的平均包覆率表示。

1.3 热喷涂涂层的制备涂层制备的基体材料选用304不锈钢,尺寸为100 mm×100 mm×5 mm,其化学成分如表 3所示。实验前将基体表面除锈,并用丙酮清洗。采用120目的白刚玉砂对净化后的基体表面进行喷砂粗化处理。喷砂压力为0.8 MPa,喷砂的角度保持60°~75°,喷砂时间约10 min,喷砂之后的基体表面粗糙度Ra约为3.0~5.0 μm。最后采用压缩空气去除基体表面残留的砂粒,获得干净均匀的粗糙表面。喷涂原料为商用CoNiCrAlY粉末以及球磨制备的CoNiCrAlY-Al2O3核壳结构粉末。使用JP8000 HVOF系统按照表 4所示的喷涂参数进行涂层制备。

| Fe | C | Mn | P | S | Si | Cr | Ni |

| Bal | 0.08 | 2 | 0.045 | 0.03 | 1 | 18-20 | 8-11 |

| Parameter | Value |

| Kerosene flow rate/(L·h-1) | 25 |

| Oxygen flow rate/(m3·h-1) | 56.66 |

| Powder feed rate/(r·min-1) | 5.5 |

| Carrier gas/(m3·h-1) | 0.59 |

| Distance/mm | 300 |

将CoNiCrAlY涂层和CoNiCrAlY-Al2O3涂层采用线切割制成10 mm×10 mm×5 mm的块状样品。采用AL-2700B型X射线衍射分析仪分析涂层的相结构。工作电压和工作电流分别为40 kV和30 mA。样品的2θ角扫描范围为10°~90°,扫描速率为5 (°)/min,步长0.05°。将涂层样品用热镶嵌料镶嵌后,分别采用240#, 500#, 800#, 1000#, 1500#和2000#砂纸打磨,研磨和抛光后制成金相样品。采用Phenom proX型扫描电镜分析涂层微观组织和成分。

1.5 热喷涂涂层的高温氧化行为为了研究涂层的抗氧化性能,采用SXL-1008型马弗炉进行循环氧化实验。实验温度为800 ℃,累计氧化时间为120 h。将准备好的试样与焙烧合格的坩埚逐个配对称重,3个相同成分的试样为一组求平均值。待炉温上升到实验温度时,将试样摆在坩埚的中心位置,然后投放在炉内均温区,待炉温升到实验温度时,即为实验的开始时间。在每个循环中涂层样品的氧化时间为5 h。待试样冷却至室温后称重。按式(1)计算样品单位面积的氧化增重,绘制氧化动力学曲线。采用精度为0.1 mg的FA2004C分析天平称重。

|

(1) |

式中:m1为每个循环中实验前试样与坩埚的质量和平均值,g;m2为每个循环中实验后试样与坩埚的质量和平均值,g;S为样品的表面积。由于样品只有一个面为涂层面,每组实验放一个304不锈钢基体,在每个氧化循环后计算出304不锈钢基体的单位面积氧化增重速率,以此为基础计算涂层的单位面积氧化增重速率。采用AL-2700B型X射线衍射仪进行氧化后样品的相结构分析,用Phenom proX型扫描电镜对氧化后的样品表面与截面进行微观结构观察。

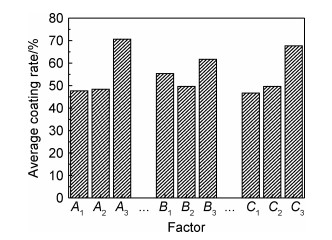

2 实验结果 2.1 核壳结构粉体制备的正交实验结果分析按照正交实验参数统计得出的核壳结构粉体平均包覆率结果见表 5。极差分析见表 6, 其中Ki(i=1, 2, 3)表示任一列上水平号为i时所对应的结果之和。同一水平导致的实验结果平均值ki=Ki/s,其中s为任一列上各水平出现的次数。极差R是同一因素中k1,k2,k3的最大值与最小值的差值。通过正交实验分析各组实验的结果和极差可以看出各个因素对指标的影响趋势,如图 1所示。实验结果表明,各因素对于制备CoNiCrAlY-Al2O3核壳复合粉末包覆率影响的主次顺序为:因素A(球磨转速)>因素C(球料比)>因素B(球磨时间)。

| No | Factor | Result | ||||

| Ball milling rotation speed (A)/(r·min-1) | Ball-milling time (B)/min | Mass ratio of ball to powder(C) | Void | Average of coating rate/% | ||

| 1 | 1(120) | 1(240) | 1(5∶1) | 1 | 48 | |

| 2 | 1(120) | 2(360) | 2(10∶1) | 2 | 30 | |

| 3 | 1(120) | 3(480) | 3(15∶1) | 3 | 65 | |

| 4 | 2(180) | 1(240) | 2(10∶1) | 3 | 44 | |

| 5 | 2(180) | 2(360) | 3(15∶1) | 1 | 64 | |

| 6 | 2(180) | 3(480) | 1(5∶1) | 2 | 37 | |

| 7 | 3(240) | 1(240) | 3(15∶1) | 2 | 74 | |

| 8 | 3(240) | 2(360) | 1(5∶1) | 3 | 55 | |

| 9 | 3(240) | 3(480) | 2(10∶1) | 1 | 83 | |

| Parameter | Ball milling rotation speed(A)/ (r·min-1) | Ball-milling time (B)/ min | Mass ratio of ball to powder (C) |

| K1 | 143 | 166 | 140 |

| K2 | 145 | 149 | 149 |

| K3 | 212 | 185 | 203 |

| k1 | 47.7 | 55.3 | 46.7 |

| k2 | 48.3 | 49.7 | 49.7 |

| k3 | 70.7 | 61.7 | 67.7 |

| R | 23 | 13 | 21 |

| Optimal solution | A3 | B3 | C3 |

|

图 1 各因子对核壳结构粉体平均包覆率的影响趋势 Fig. 1 Influence trend of various factors on average coating rate of core-shell powder |

为了进一步确定各因素对制备核壳结构粉体包覆率的影响程度,对实验结果进行方差分析,利用式(2)计算偏差平方和:

|

(2) |

式中:ST为总偏差平方和;SA, SB, SC为各列因素偏差平方和;Se为误差偏差平方和。其中总偏差平方和ST计算公式为:

|

(3) |

列偏差平方和Sj计算公式如式(4)所示。

|

(4) |

式中:Kij表示第j列水平数为i对应的平均包覆率值之和;x为各实验条件下获得的平均包覆率值;m为每个因素的水平数;n为实验总次数;r为每个水平实验重复数,其中r=n/m。

对CoNiCrAlY-Al2O3核壳结构粉末平均包覆率实验指标进行方差分析,结果如表 7所示,表 7中的F为各因素均差平方和与误差均差平方和的比值,它反映了各因素对实验结果影响程度的大小。可以看出球磨转速的F值相对较大,对实验结果影响较大。在球磨转速达到240 r/min时,在磨球的不断冲击作用下,CoNiCrAlY粉末颗粒发生冷焊和塑性变形,使得CoNiCrAlY-Al2O3粉末颗粒呈扁平状,导致粉末流动性较差。采用热喷涂技术制备热喷涂涂层的粉末通常需要具有较完整的球形度以获得较好的流动性。因此综合考虑,选择180 r/min为最优球磨转速。球磨时间对CoNiCrAlY-Al2O3包覆率影响较小,球磨时间越长对粉末的球形度破坏越大,因此综合考虑,选择6 h为最佳球磨时间。球料比对CoNiCrAlY-Al2O3包覆率影响较小。球料比越大球形度就越差。因此综合考虑,选择10∶1为最优球料比。根据正交实验结果分析得到制备核壳结构粉体的最佳工艺条件组合为A3B3C3,即球磨转速240 r/min、球磨时间480 min、球料比15∶1。考虑到粉末球形度的影响,综合考虑选择最佳球磨工艺为球磨转速180 r/min,球料比10∶1,球磨时间6 h。

| Factor | Sum of squares of deviation | Freedom degree | F ration | F critical value |

| Ball milling rotation speed (A)/(r·min-1) | 1028 | 2 | 2.1 | F0.05(2, 2)=19 |

| Ball-milling time (B)/min | 216.22 | 2 | 0.44 | F0.01(2, 2)=99 |

| Mass ratio of ball to powder (C) | 708.22 | 2 | 1.44 | F0.1(2, 2)=9 |

| Error | 489.55 | 2 |

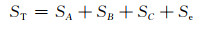

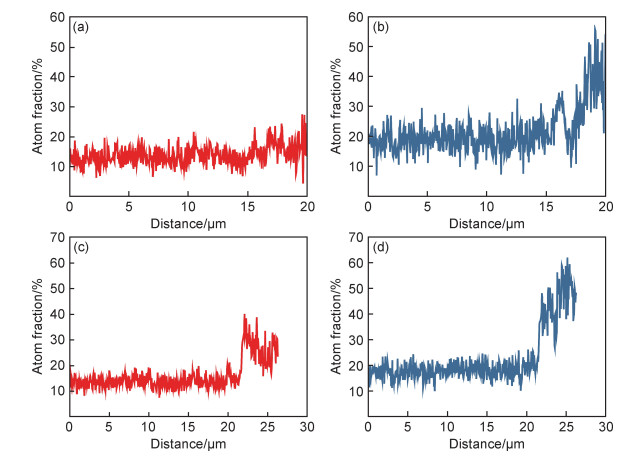

按照上述最优球磨工艺参数进行验证,结果发现CoNiCrAlY-Al2O3核壳结构粉末在球形度较好的情况下平均包覆率高达69%。图 2为包覆前后粉末的微观结构SEM图。由图 2可知,原始CoNiCrAlY粉末的粒度分布在15~45 μm之间,粉末球形度好,表面光滑,保证其在球磨和喷涂过程中的流动性。最佳球磨工艺制备的CoNiCrAlY-Al2O3核壳结构粉末球形度较好,部分小粒径的核壳结构粉末在球磨过程中发生变形。图 2的点扫描元素分析结果如表 8所示。原始CoNiCrAlY粉末内部和外部主要是由Co, Ni, Cr, Al, O和Y元素组成,内部与外部的成分和含量相近。但是EDS测试结果与表 1所述的粉末名义成分略有偏差,这可能是由于EDS测量结果的误差所致。CoNiCrAlY-Al2O3核壳结构粉末表面Al和O元素含量明显比内部的高,表明Al2O3粉末成功包覆在CoNiCrAlY粉末表面。图 3是图 2(b), (d)中所标记位置的线扫描实验结果。可以看出,原始CoNiCrAlY粉末外部O含量上升,表明原始粉末在气雾化制粉过程中表面发生了轻微氧化。CoNiCrAlY-Al2O3核壳结构粉末O含量与Al含量显著升高,进一步说明了Al2O3粉末成功包覆在CoNiCrAlY粉末表面。

|

图 2 CoNiCrAlY粉末与CoNiCrAlY-Al2O3核壳结构粉末形貌 (a)CoNiCrAlY粉末表面;(b)CoNiCrAlY粉末横截面;(c)CoNiCrAlY-Al2O3粉末表面;(d)CoNiCrAlY-Al2O3粉末横截面 Fig. 2 Morphologies of CoNiCrAlY powder and CoNiCrAlY-Al2O3 core-shell powder (a)surface of CoNiCrAlY powder; (b)cross-section of CoNiCrAlY powder; (c)surface of CoNiCrAlY-Al2O3 powder; (d)cross-section of CoNiCrAlY-Al2O3 powder |

|

图 3 图 2(b), (d)中所标记位置的线扫描元素分布曲线 (a)图 2(b)中Al元素分布;(b)图 2(b)中O元素分布;(c)图 2(d)中Al元素分布;(d)图 2(d)中O元素分布 Fig. 3 Element distribution curves at the positions marked in fig. 2(b), (d) obtained by line scanning (a)Al element distribution in fig. 2(b); (b)O element distribution in fig. 2(b); (c)Al element distribution in fig. 2(d); (d)O element distribution in fig. 2(d) |

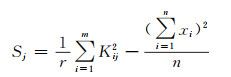

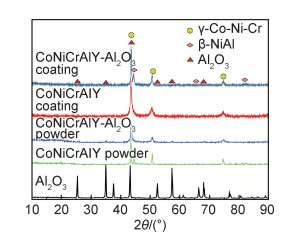

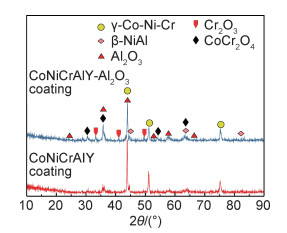

图 4为不同涂层和粉末的XRD图谱。可以看出,原始CoNiCrAlY粉末是由γ-Co-Ni-Cr固溶体和β-NiAl相组成。球磨后的CoNiCrAlY-Al2O3核壳结构粉末由γ-Co-Ni-Cr固溶体、β-NiAl以及Al2O3组成,但是β-NiAl相的衍射峰相对强度显著降低。此外,球磨后的CoNiCrAlY-Al2O3核壳结构粉末在2θ=43°左右衍射峰明显变宽,说明球磨过程导致粉末发生严重塑性变形从而使晶粒细化。采用超音速火焰喷涂技术制备的CoNiCrAlY涂层由γ-Co-Ni-Cr相组成,β-NiAl相衍射峰强度降低。这说明喷涂过程中粉末材料的氧化导致β-NiAl相的消耗。显著不同的是,采用CoNiCrAlY-Al2O3核壳结构粉末制备的涂层由γ-Co-Ni-Cr相、Al2O3相以及β-NiAl相组成。涂层的相结构与CoNiCrAlY原始粉末的相结构保持高度一致,β-NiAl相的衍射峰相对强度并没有明显降低,说明核壳结构在喷涂过程中对CoNiCrAlY原始粉末的氧化起到了良好的抑制作用。

|

图 4 原料粉末与超音速火焰喷涂涂层的XRD图谱 Fig. 4 XRD patterns of raw powders and HVOF coatings |

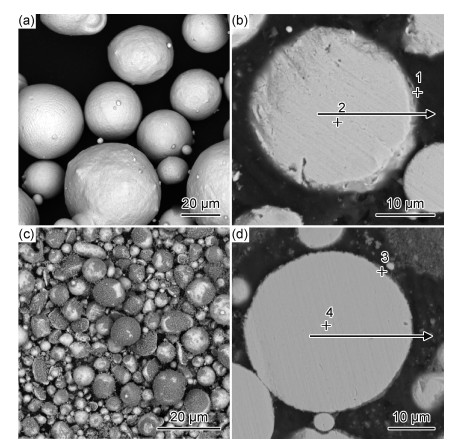

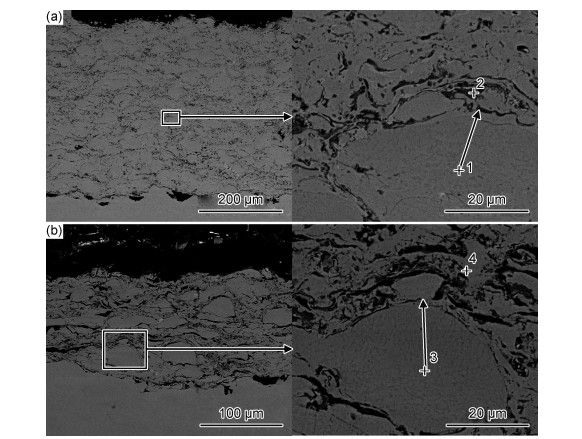

图 5为超音速火焰喷涂制备的CoNiCrAlY涂层和CoNiCrAlY-Al2O3复合涂层截面形貌。可以看出,CoNiCrAlY涂层具有热喷涂涂层的典型层状微观结构。表 9为图 5中所示位置的EDS分析结果。可以看出,喷涂过程中粉末颗粒表面的氧化物层在涂层中呈条带状分布。涂层组织结构均匀致密,孔隙率约为0.2%,半熔融颗粒和未熔化的颗粒较少。涂层厚度约为500 μm。不锈钢基体与涂层的结合界面互相熔合渗透,这种结构使涂层与基体具备优异的结合强度。

|

图 5 CoNiCrAlY(a)与CoNiCrAlY-Al2O3(b)涂层的截面SEM形貌 Fig. 5 Cross-sectional SEM morphologies of CoNiCrAlY (a) and CoNiCrAlY-Al2O3(b) coatings |

然而,CoNiCrAlY-Al2O3核壳结构粉末制备的复合涂层孔隙率明显较高(1.7%),未熔颗粒较多。这是因为核壳结构粉末的Al2O3外壳熔点较高,而热喷涂过程中熔融状态粉末的冷却速率过大(大于104 ℃/s),在喷涂过程中CoNiCrAlY芯核材料处于高温状态的时间相对较短,导致熔融粒子在与基体表面撞击过程中变形能力较差。此外,CoNiCrAlY-Al2O3核壳结构复合涂层的厚度约为150 μm,说明粉末的沉积率降低,这与核壳结构粉末在喷涂过程中未能完全融化有关。图 6显示两种涂层中如图 5(a), (b)所示位置的线扫描元素分布结果。对比发现,采用CoNiCrAlY-Al2O3核壳结构粉体制备的涂层内部,其氧化物层状条带结构中Al和O元素含量明显比CoNiCrAlY涂层中的对应位置要高,表明核壳结构粉体的Al2O3外壳随着喷涂过程中熔融粉末的变形过程均匀分布在涂层中。

|

图 6 图 5中所标记位置的线扫描元素分布曲线 (a)图 5(a)中的Al元素分布;(b)图 5(a)中的O元素分布;(c)图 5(b)中的Al元素分布;(d)图 5(b)中的O元素分布 Fig. 6 Element distribution curves at the positions marked in fig. 5 obtained by line scanning (a)Al element distribution in fig. 5(a); (b)O element distribution in fig. 5(a); (c)Al element distribution in fig. 5(b); (d)O element distribution in fig. 5(b) |

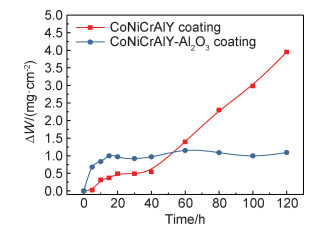

图 7为CoNiCrAlY涂层和CoNiCrAlY-Al2O3复合涂层在800 ℃下的氧化动力学曲线。在氧化开始前的10 h内,所有涂层的氧化增重均迅速增加,20 h后氧化增重速率明显放缓,增重曲线遵从抛物线规律。然而CoNiCrAlY-Al2O3复合涂层的氧化增重要明显高于CoNiCrAlY涂层,这是因为CoNiCrAlY-Al2O3复合涂层高孔隙率所致。当氧化时间超过40 h后,CoNiCrAlY涂层的氧化增重近似按直线规律增长。而CoNiCrAlY-Al2O3复合涂层的氧化增重曲线则几乎保持水平。说明核壳结构粉末使得CoNiCrAlY-Al2O3复合涂层的抗氧化性能显著提高。一般而言CoNiCrAlY涂层氧化动力学规律遵从抛物线定律即ΔW2=kpt,其中ΔW为涂层的累计氧化增重;kp为氧化速率常数;t为氧化时间。氧化速率常数kp越小,表明涂层表面形成的保护性氧化膜越致密,金属元素从涂层内部经过氧化膜向外扩散或氧元素通过氧化膜向涂层内部扩散的扩散速率较小,涂层的抗高温氧化性能较好。通过计算在800 ℃下超音速火焰喷涂CoNiCrAlY涂层的前40 h氧化速率常数为0.0077 mg2·cm-4·h-1,氧化增重曲线符合抛物线规律。而CoNiCrAlY-Al2O3涂层的氧化速率常数为0.0043 mg2·cm-4·h-1,略低于CoNiCrAlY涂层,显示出优异的抗高温氧化性能。而随后的40~120 h,CoNiCrAlY涂层氧化增重曲线近似符合直线规律,其氧化速率常数为0.1878 mg2·cm-4·h-1,涂层的抗氧化性能急剧下降。

|

图 7 CoNiCrAlY涂层和CoNiCrAlY-Al2O3复合涂层 800 ℃时的高温氧化动力学曲线 Fig. 7 High temperature oxidation kinetic curves of CoNiCrAlY coating and CoNiCrAlY-Al2O3 composite coating at 800 ℃ |

采用X射线衍射仪对800 ℃氧化120 h后的CoNiCrAlY涂层和CoNiCrAlY-Al2O3复合涂层表面进行物相分析,如图 8所示。两种涂层的氧化产物主要为Al2O3, Cr2O3以及尖晶石结构CoCr2O4。而CoNiCrAlY-Al2O3复合涂层表面的Al2O3以及Cr2O3的衍射峰相对强度明显升高,说明该涂层表面的氧化膜主要以Al2O3以及Cr2O3为主。

|

图 8 涂层800 ℃氧化120 h后的XRD图谱 Fig. 8 XRD patterns of coatings after oxidation at 800 ℃ for 120 h |

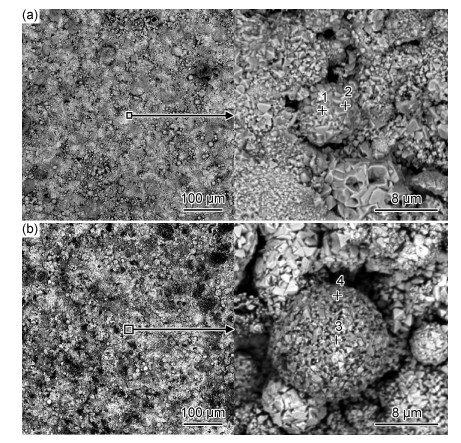

图 9为超音速火焰喷涂CoNiCrAlY涂层和CoNiCrAlY-Al2O3复合涂层在800 ℃氧化120 h后的表面SEM形貌。由图 9可知,两种涂层表面均匀覆盖了致密的颗粒细小的氧化物层。表 10给出了图 9中对应位置的EDS成分分析结果。由能谱分析结果可知,两种涂层表面的氧化物层均由Ni/Co/Cr/Al的氧化物组成,与氧化后涂层表面的XRD分析结果一致。上述结果与文献[20]中的研究结果相似。但CoNiCrAlY-Al2O3复合涂层表面的氧化物颗粒尺寸相对较为细小,说明氧化物的生长速度较慢。

|

图 9 CoNiCrAlY涂层(a)与CoNiCrAlY-Al2O3涂层(b)在800 ℃氧化120 h后的表面形貌 Fig. 9 Surface morphologies of CoNiCrAlY coating (a) and CoNiCrAlY-Al2O3 coating (b) after oxidation at 800 ℃ for 120 h |

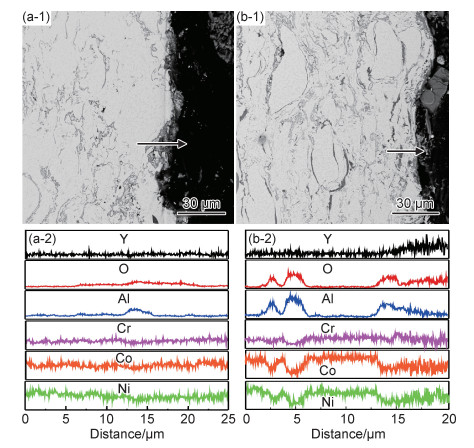

图 10(a-1), (b-1)分别为CoNiCrAlY涂层与CoNiCrAlY-Al2O3涂层在800 ℃氧化120 h后的横截面SEM形貌。可以看出,两种涂层表面均生成了厚度较小的氧化物层。图 10(a-2), (b-2)分别给出了两种涂层表面氧化物层的线扫描成分分析结果。可以发现,CoNiCrAlY涂层中氧化膜的表层主要由Ni/Co/Cr的混合型氧化物组成,在氧化膜的内层出现了Al元素含量的升高,说明涂层表面存在大量的非保护性氧化物。而CoNiCrAlY-Al2O3涂层表面的氧化层内出现了明显的高Al含量,说明涂层表面的氧化层内部有高含量的Al2O3。由于核壳结构粉体的设计,在靠近表面氧化膜的涂层内部存在Al2O3层的富集区,有利于提高涂层的耐高温氧化性能。

|

图 10 涂层800 ℃氧化120 h后的截面形貌(1)与线扫描分析结果(2) (a)CoNiCrAlY涂层;(b)CoNiCrAlY-Al2O3复合涂层 Fig. 10 Cross-sectional morphologies (1) and line scan analysis results (2) of coatings after oxidation at 800 ℃ for 120 h (a)CoNiCrAlY coating; (b)CoNiCrAlY-Al2O3 composite coating |

研究发现,球磨转速是影响核壳结构粉末包覆率的重要因素,且平均包覆率随着球磨转速的提高而增加。但球磨转速过高会使球罐内部温度升高,粉末发生部分氧化。由表 6、表 7和图 1可知,球磨转速达到240 r/min时,在磨球的不断冲击作用下,CoNiCrAlY粉末颗粒发生冷焊和塑性变形,使得CoNiCrAlY-Al2O3粉末颗粒呈扁平状,导致粉末流动性较差。球磨转速为180 r/min时粉末可以获得较高的包覆率以及较好的球形度。球磨时间对CoNiCrAlY-Al2O3包覆率影响较小,球磨时间越长对粉末的球形度破坏越大。随着球料比的增加,单位时间磨球与粉末之间的碰撞概率和次数增加,球磨效率增加,因而产生包覆的概率也就越大。球料比越大核壳结构粉体的球形度越差。

3.2 核壳结构粉末对HVOF涂层物相结构与微观组织的影响分析发现,核壳结构粉末显著改变了涂层的相结构与微观组织。图 4中XRD分析表明,CoNiCrAlY粉末主要由γ-Co-Ni-Cr固溶体与β-NiAl相组成,与文献中报道的研究结果一致[12, 21]。然而热喷涂CoNiCrAlY涂层的XRD图谱中并未检测到β-NiAl相。这是因为热喷涂过程中处于熔融状态的CoNiCrAlY熔滴粒子,β相可能溶解在γ基体中。由于喷涂过程中熔滴粒子的冷却速率较高,导致β-NiAl相没有足够的时间在γ基体内析出[13]。然而截然不同的是,CoNiCrAlY-Al2O3复合涂层中β-NiAl相的相对衍射强度明显升高,几乎与CoNiCrAlY原始粉末保持一致的相结构,说明在涂层制备过程中CoNiCrAlY芯核材料由于受到Al2O3外壳的保护而没有发生明显的氧化。同时Al2O3外壳材料显著改变了复合粉末的熔化与凝固过程。而β-NiAl相能够为涂层表面在高温氧化过程中形成致密的氧化膜提供充足的Al,从而提高涂层的抗氧化性能[20]。在热喷涂过程中,由于CoNiCrAlY-Al2O3核壳结构粉末的Al2O3外壳熔点高,被保护的CoNiCrAlY合金在以半熔融状态被气体送至基体表面铺展变形,导致CoNiCrAlY-Al2O3复合涂层孔隙率高,半熔融颗粒较多,涂层的沉积率较低。Al2O3外壳跟随半熔融粒子的变形铺展,最终分布于涂层内部条带状的氧化物区域中,如图 5所示。文献研究表明,β-NiAl相含量随涂层中半熔融颗粒的增加而增加。由于β相中含有大量的铝,涂层中未熔化颗粒的存在增加了涂层的抗氧化性[13]。

3.3 核壳结构粉末对CoNiCrAlY-Al2O3复合涂层抗高温氧化机理的影响由图 9与图 10可知,CoNiCrAlY涂层表层的氧化膜主要由Ni/Co/Cr/Al的混合型氧化物组成,涂层表面氧化膜的内层有Al2O3富集,表层则为尖晶石型氧化物。这一现象与欧阳卓[18]报道的结果相似。Chen等[20]也发现CoNiCrAlY涂层在1100 ℃氧化100 h后的微观结构中出现双层氧化物。此外,CoNiCrAlY涂层中的Al含量随着时间的延长而降低,由此导致NiO, Cr2O3与CoCr2O4等氧化物快速生长[22],这是CoNiCrAlY涂层抗氧化性能降低的主要原因。

与CoNiCrAlY涂层相比,CoNiCrAlY-Al2O3涂层表现出更强的抗氧化性,与文献报道中通过添加氧化物弥散强化相(Al2O3或Y2O3)来提高涂层抗氧化性能的结果一致[23]。CoNiCrAlY-Al2O3涂层中β-NiAl相含量较高。以核壳结构粉末的形式加入的Al2O3外壳存在于涂层内部以及表面的条带状氧化物中,通常作为氧化膜的形核位点,显著加快了氧化膜的形成速度与致密性。然而CoNiCrAlY-Al2O3涂层的前期氧化速率高,可能是由于CoNiCrAlY-Al2O3涂层具有更高的孔隙率,氧在涂层中的扩散速率更高。在氧化初期,尖晶石的形成也会影响抗氧化性,导致最初的氧化速率较高[15]。在稳定氧化阶段,Al2O3因为其低氧和优异的附着力优先于其他氧化物形成。在涂层表面形成氧化膜后,涂层中的Ni, Cr, Al元素会向表层扩散,与空气中的O元素发生反应。随着氧化反应的继续进行,Ni, Co, Cr等氧化物生成尖晶石相。而涂层表面Al2O3富集的氧化膜的扩散速率较低,可以有效地阻止Ni, Co, Cr等元素向外扩散。这是CoNiCrAlY-Al2O3涂层抗氧化性能优异的主要原因之一。

由图 10可知,采用核壳结构粉末制备的CoNiCrAlY-Al2O3复合涂层表面主要形成Al2O3, Cr2O3与尖晶石氧化物等混合氧化物。与CoNiCrAlY涂层相比,该复合涂层表面氧化膜中的Al2O3含量明显升高。这与热处理后的CoNiCrAlY涂层氧化后的微观结构类似[20]。此外,段佳林[24]报道了等离子喷涂CoNiCrAlYTa涂层900 ℃的氧化行为,其抛物线氧化速率常数为0.0077 mg2·cm-4·h-1。Vorktter等[15]研究表明添加Al2O3的CoNiCrAlY涂层1100 ℃下70 h氧化增重为5.5 mg·cm-2。王记中[17]采用超音速火焰喷涂制备的NiCrCoAlY-TiB2涂层在800 ℃下100 h氧化增重为2.5 mg·cm-2。而本研究中CoNiCrAlY-Al2O3复合涂层120 h累计氧化增重为1.09 mg·cm-2,其氧化速率常数kp仅为0.0043 mg2·cm-4·h-1。以上研究说明,采用核壳结构粉末制备的CoNiCrAlY-Al2O3复合涂层显示出优异的抗氧化性能。

4 结论(1) 工艺参数对核壳结构粉末的平均包覆率影响程度大小依次为:球磨转速>球料比>球磨时间。制备CoNiCrAlY-Al2O3核壳结构粉末最佳的球磨工艺参数为:球磨转速180 r/min,球料比10∶1,球磨时间6 h。

(2) 核壳结构粉末中高熔点Al2O3外壳显著抑制了CoNiCrAlY合金在喷涂过程中的氧化行为,导致CoNiCrAlY-Al2O3复合涂层β-NiAl相含量明显增加,涂层孔隙率升高,未熔颗粒增多。

(3) CoNiCrAlY-Al2O3复合涂层120 h累计氧化增重为1.09 mg·cm-2,其氧化速率常数kp仅为0.0043 mg2·cm-4·h-1,具有优异的抗高温氧化性能。这主要是由于复合涂层中的β-NiAl以及Al2O3含量较高,涂层表面在高温氧化过程中形成了致密的富Al2O3保护层,抑制了非保护性氧化物的生长。

| [1] |

袁佟, 邓畅光, 毛杰, 等. 等离子喷涂-物理气相沉积制备7YSZ热障涂层及其热导率研究[J]. 材料工程, 2017, 45(7): 1-6. YUAN T, DENG C G, MAO J, et al. Preparation and thermal conductivity of 7YSZ thermal barrier coatings prepared by plasma spray-physical vapor deposition[J]. Journal of Materials Engineering, 2017, 45(7): 1-6. |

| [2] |

WEN W, JACKSON G A, LI H, et al. An experimental and numerical study of a CoNiCrAlY coating using miniature specimen testing techniques[J]. International Journal of Mechanical Sciences, 2019, 157/158: 348-356. DOI:10.1016/j.ijmecsci.2019.04.001 |

| [3] |

VENKADESAN G, MUTHUSAMY J. Experimental investigation of Al2O3/8YSZ and CeO2/8YSZ plasma sprayed thermal barrier coating on diesel engine[J]. Ceramics International, 2019, 45(3): 3166-3176. DOI:10.1016/j.ceramint.2018.10.218 |

| [4] |

王逸群, 宋鹏, 季强, 等. H2O和Y(O)对NiCoCrAl热障涂层高温氧化的影响[J]. 材料工程, 2017, 45(4): 65-69. WANG Y Q, SONG P, JI Q, et al. Effect of H2O and Y(O) on oxidation behavior of NiCoCrAl coating within thermal barrier coating[J]. Journal of Materials Engineering, 2017, 45(4): 65-69. |

| [5] |

DESHPANDE S, SAMPATH S, ZHANG H. Mechanisms of oxidation and its role in microstructural evolution of metallic thermal spray coatings-case study for Ni-Al[J]. Surface & Coatings Technology, 2006, 200(18/19): 5395-5406. |

| [6] |

CHOI H, LEE S, KIM B, et al. Effect of in-flight particle oxidation on the phase evolution of HVOF NiTiZrSiSn bulk amorphous coating[J]. Journal of Materials Science, 2005, 40(23): 6121-6126. DOI:10.1007/s10853-005-3169-z |

| [7] |

ZHANG C, LIU L, CHAN K C, et al. Wear behavior of HVOF-sprayed Fe-based amorphous coatings[J]. Intermetallics, 2012, 29: 80-85. DOI:10.1016/j.intermet.2012.05.004 |

| [8] |

PENG Y, ZHANG C, ZHOU H, et al. On the bonding strength in thermally sprayed Fe-based amorphous coatings[J]. Surface & Coatings Technology, 2013, 218: 17-22. |

| [9] |

TANG F, AJDELSZTAJN L, KIM G E, et al. Effects of surface oxidation during HVOF processing on the primary stage oxidation of a CoNiCrAlY coating[J]. Surface & Coatings Technology, 2004, 185(2/3): 228-233. |

| [10] |

JALOWICKA A, NAUMENKO D, ERNSBERGER M, et al. Alumina formation and microstructural changes of aluminized CoNiCrAlY coating during high temperature exposure in the temperature range 925℃-1075℃[J]. Materials at High Temperatures, 2018, 35(1/3): 66-77. |

| [11] |

WENG W X, WANG Y M, LIAO Y M, et al. Comparison of microstructural evolution and oxidation behaviour of NiCoCrAlY and CoNiCrAlY as bond coats used for thermal barrier coatings[J]. Surface & Coatings Technology, 2018, 352: 285-294. |

| [12] |

FEIZABADI A, DOOLABI M S, SADRNEZHAAD S K, et al. Cyclic oxidation characteristics of HVOF thermal-sprayed NiCoCrAlY and CoNiCrAlY coatings at 1000℃[J]. Journal of Alloys and Compounds, 2018, 746: 509-519. DOI:10.1016/j.jallcom.2018.02.282 |

| [13] |

JONCA J, MALARD B, SOULIE J, et al. Oxidation behaviour of a CoNiCrAlY/h-BN based abradable coating[J]. Corrosion Science, 2019, 153: 170-177. DOI:10.1016/j.corsci.2019.02.030 |

| [14] |

HUANG T, BERGHOLZ J, MAUER G, et al. Effect of test atmosphere composition on high-temperature oxidation behaviour of CoNiCrAlY coatings produced from conventional and ODS powders[J]. Materials at High Temperatures, 2018, 35(1/3): 97-107. |

| [15] |

VORKTTER C, HAGEN S P, PINTSUK G, et al. Oxide dispersion strengthened bond coats with higher alumina content: oxidation resistance and influence on thermal barrier coating lifetime[J]. Oxidation of Metals, 2019, 92(3/4): 167-194. DOI:10.1007/s11085-019-09931-z |

| [16] |

BABABDANI S M, NOGORANI F S. Overaluminizing of a CoNiCrAlY coating by inward and outward diffusion treatments[J]. Metallurgical and Materials Transactions A, 2014, 45(4): 2116-2122. DOI:10.1007/s11661-013-2138-4 |

| [17] |

王记中. 超音速火焰喷涂纳米NiCrCoAlY-TiB2复合涂层粉体的制备与性能研究[D]. 广州: 华南理工大学, 2017. WANG J Z. Preparation and properties of NiCrCoAlY-TiB2 nano-powders and its composite coating applied to HVOF[D]. Guangzhou: South China University of Technology, 2017. |

| [18] |

欧阳卓. GH4169合金等离子喷涂(MoSi2-CoNiCrAlY)复合涂层及其高温氧化性能研究[D]. 广州: 华南理工大学, 2015. OUYANG Z. Preparation and properties of MoSi2-CoNiCrAlY nano-composite coating on GH4169 alloy by plasma spraying[D]. Guangzhou: South China University of Technology, 2015. |

| [19] |

HATAMI M, NAEIMI F, SHAMANIAN M, et al. High-temperature oxidation behavior of nano-structured CoNiCrAlY-YSZ coatings produced by HVOF thermal spray technique[J]. Oxidation of Metals, 2018, 90(1/2): 153-167. |

| [20] |

CHEN H, RUSHWORTH A. Effects of oxide stringers on the β-phase depletion behaviour in thermally sprayed CoNiCrAlY coatings during isothermal oxidation[J]. Journal of Materials Science & Technology, 2020, 45: 108-116. |

| [21] |

KARAOGLANLI A C, OZGURLUK Y, DOLEKER K M. Comparison of microstructure and oxidation behavior of CoNiCrAlY coatings produced by APS, SSAPS, D-gun, HVOF and CGDS techniques[J]. Vacuum, 2020, 180: 109609. DOI:10.1016/j.vacuum.2020.109609 |

| [22] |

CHEN H, BARMAN T. Thermo-Calc and DICTRA modelling of the β-phase depletion behaviour in CoNiCrAlY coating alloys at different Al contents[J]. Computational Materials Science, 2018, 147: 103-114. DOI:10.1016/j.commatsci.2018.02.013 |

| [23] |

UNOCIC K A, BERGHOLZ J, HUANG T, et al. High-temperature behavior of oxide dispersion strengthening CoNiCrAlY[J]. Materials at High Temperatures, 2018, 35(1/3): 108-119. |

| [24] |

段佳林. GH99高温合金及其MCrAlY(Ta)(M=Ni, Co)涂层静态高温氧化行为研究[D]. 哈尔滨: 哈尔滨工业大学, 2011. DUAN J L. Static oxidation behavior of superalloy GH99 and MCrAlY(Ta) (M=Ni, Co) coatings at high temperatures[D]. Harbin: Harbin Institute of Technology, 2011. |

2021, Vol. 49

2021, Vol. 49