文章信息

- 唐延川, 万能, 唐兴昌, 刘德佳, 焦海涛, 胡勇, 赵龙志

- TANG Yan-chuan, WAN Neng, TANG Xing-chang, LIU De-jia, JIAO Hai-tao, HU Yong, ZHAO Long-zhi

- 合金化组元(Al, Cr, Si, Ti)含量对激光沉积(FeNiCo)-(AlCrSiTi)非等原子比多组元合金涂层组织与力学性能的影响

- Effect of alloying components (Al, Cr, Si, Ti) content on microstructure and mechanical properties of non-equiatomic (FeNiCo)-(AlCrSiTi) multicomponent alloy coatings manufactured by laser deposition

- 材料工程, 2021, 49(7): 92-102

- Journal of Materials Engineering, 2021, 49(7): 92-102.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000671

-

文章历史

- 收稿日期: 2020-07-22

- 修订日期: 2021-02-21

2. 华东交通大学 材料科学与工程学院, 南昌 330013;

3. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 兰州 730050;

4. 兰州理工大学 材料科学与工程学院, 兰州 730050

2. School of Materials Science and Engineering, East China Jiaotong University, Nanchang 330013, China;

3. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China;

4. School of Materials Science and Engineering, Lanzhou University of Technology, Lanzhou 730050, China

高速列车结构件、道岔关键轨件、矿山机械关键零部件等服役条件恶劣,承受强烈冲击、碾压等复杂载荷工况,致使这些关键零部件过早地发生表面失效(如产生接触疲劳裂纹和剥落等),降低了装备的整体寿命[1-2]。通过在零件表面制备具有高硬度、耐磨损、抗冲击等优异性能的涂层可大幅度提升恶劣服役工况下的装备使用寿命,具有十分重要的经济价值和现实意义。

以高熵合金、中熵合金等为代表的多组元合金具有高强韧性、高硬度、高耐磨性等一系列优异的力学性能[3-5],可作为恶劣服役工况下装备表面强化涂层的理想材料。目前,多组元合金涂层的制备方法主要包括热喷涂、磁控溅射和激光沉积等[6]。其中激光沉积技术制备的涂层具有界面结合强、厚度不受限制等优点[7],同时激光沉积制备过程中极高的冷却速率(103~109 ℃/s)可大幅度降低多组元合金凝固过程中的成分偏析,并显著扩大合金的固溶极限[8]。凭借这些特有的优势,激光沉积技术已逐渐成为制备多组元合金涂层的理想方法。

国内外研究学者利用激光沉积技术制备了具有面心立方(face-centered cubic, FCC)固溶体或体心立方(body-centered cubic, BCC)固溶体单相结构的多组元合金涂层。其中FCC相结构的多组元合金涂层具有良好的塑性、优异的抗冲击性能,但由于涂层硬度较低导致其耐磨性能不足[9];而BCC相结构的多组元合金涂层具有高硬度,但由于塑性较差导致制备过程中往往会出现裂纹,且摩擦磨损的过程中会产生剥落、撕裂等现象[10]。通过合金化的手段调控FeCoCrNi等合金的显微组织,可获得FCC相+ BCC相双相结构的多组元合金,从而兼顾材料的强度、硬度、塑性以及韧性[11],进而改善多组元合金涂层的表面性能。基于合金化的成分设计思想,研究者们探索了合金化元素对激光沉积多组元合金涂层组织与性能的影响,如Cui等[12]研究了Al含量对激光沉积FeCoCrNiMnAlx合金涂层耐磨性能的影响,结果表明随着Al含量的增加,涂层物相由FCC单相转变为FCC+BCC双相,同时显微硬度和耐磨性能都有所上升;鲍亚运等[13]的研究结果表明,Al含量的增加有利于提高FeCrNiCoCuAlx合金涂层的耐腐蚀及抗冲蚀性能。

然而,上述研究大多考虑的是单一合金化元素含量变化对激光沉积多组元合金涂层组织与性能的影响。由高熵合金、中熵合金等多组元合金的成分设计理念可知,其主要通过增加合金混合熵的方法来获得简单固溶体相的显微组织结构,而混合熵的高低主要与合金元素组元的个数和含量有关,与组元的元素种类无关[14]。因此,同时改变多种合金化元素的含量,对多组元合金混合熵值的影响更加明显,从而会对合金的组织与性能产生更为显著的影响,但目前相关的研究工作鲜见报道。鉴于此,本工作设计了一种多组元合金成分体系(FeNiCo)-(AlCrSiTi),其由主要组元(Fe, Ni, Co)以及合金化组元(Al, Cr, Si, Ti)构成。采用激光沉积技术制备不同含量(6%, 12%, 18%,质量分数,下同)合金化组元的多组元合金涂层,主要研究了合金化组元含量对涂层显微组织的影响,同时还考虑到高速列车结构件、道岔关键轨件、矿山机械关键零部件等服役工况对材料表面力学性能的要求,对不同合金化组元含量下涂层的显微硬度及三点弯曲性能也进行了研究。本工作丰富了激光沉积多组元合金涂层组织与性能的调控手段,对提高恶劣服役工况下装备关键零部件的表面性能、提升装备整体的使用寿命具有重要意义。

1 实验材料与方法实验用粉末为气体雾化制备的Fe, Ni, Co, Al, Cr, Si, Ti球形金属粉末(纯度高于99.5%),粉末直径在50~150 μm之间。将纯金属粉末按照表 1的成分配比进行配制,合金粉末可分为主要组元(Fe, Ni, Co)粉末和合金化组元(Al, Cr, Si, Ti)粉末,A, B, C涂层中合金化组元粉末的含量分别为6%, 12%, 18%。将配制好的混合粉末在氩气保护下于行星式球磨机中球磨2 h,转速250 r/min,使粉末充分混匀,随后置于真空干燥箱中80 ℃保温2 h。基板选用316L不锈钢,基板尺寸为120 mm×80 mm×10 mm,基板表面打磨平整后进行喷砂处理以提高其对激光的吸收能力。

| Coating | Fe | Ni | Co | Al | Cr | Si | Ti | Content of alloying components (Al+Cr+Si+Ti) |

| A | 53.8 | 30.0 | 10.2 | 1.0 | 2.1 | 1.0 | 1.9 | 6 |

| B | 50.5 | 28.0 | 9.5 | 2.0 | 4.1 | 2.1 | 3.8 | 12 |

| C | 47.2 | 26.0 | 8.8 | 3.2 | 6.0 | 3.3 | 5.5 | 18 |

采用LDM-2500-60半导体激光器以同轴送粉的方式进行激光沉积,沉积过程中向熔池中吹送氩气以避免金属熔体氧化。激光沉积前将基板预热至350 ℃,以降低涂层与基板之间的热应力,避免涂层开裂。激光沉积的主要工艺参数如下:激光功率为1100 W,扫描速率为360 mm/min,光斑直径为3 mm,搭接率为50%。

利用X射线衍射仪(XRD,D8 Advance)对激光沉积多组元合金涂层的物相进行分析,测试的平面为试样的上表面,测试条件为铜靶Kα衍射,扫描速率为5 (°)/min,衍射角为30°~100°。采用金相显微镜(OM,Axio Vert.A1)、扫描电镜(SEM,SU-8010)观察涂层纵截面的显微组织。所选纵截面为激光沉积方向(building direction, BD)与搭接方向(transverse direction, TD)构成的平面,与激光扫描方向(scanning direction, SD)垂直。利用截线法测量试样的平均晶粒尺寸,每个试样任意选取5个视场进行观察测量。利用ImageTool 3.0图像处理软件将显微组织中的析出相颗粒标记出来,再通过图像分析软件测量析出相的等效直径,作为析出相的尺寸,每个试样任意选取5个视场进行观察,且每个视场中统计的析出相颗粒不少于50个。利用SEM及透射电镜(TEM,Tecnai F30)配备的能谱仪(EDS)对涂层微区元素的分布情况进行分析。利用维氏硬度计(Duramin-40)对涂层纵截面的维氏显微硬度进行测试,实验选取载荷为0.98 N,保压时间为10 s。利用线切割将涂层从基板上切下,使用电子万能试验机(AG-Xplus,Shimadzu)测试涂层的三点弯曲性能,三点弯曲试样的尺寸为50 mm×5 mm×2 mm,三点弯曲压头直径为5 mm,实验跨距为30 mm,加载速率为0.5 mm/min,实验加载方向与BD反向平行。

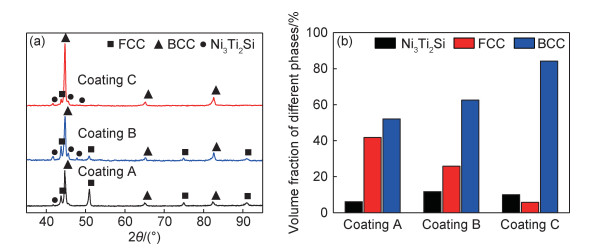

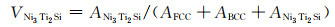

2 结果与分析 2.1 涂层相结构图 1为激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层的XRD图谱及各物相的体积分数。由图 1(a)可以看出,不同合金化组元含量下的涂层均主要由体心立方结构的固溶体相(BCC)和面心立方结构的固溶体相(FCC)构成,另外还存在少量的Ni3Ti2Si金属间化合物。激光沉积多组元合金涂层物相组成相对简单,并未出现多种复杂的金属间化合物,这是由于多组元的成分特点使得合金涂层具有较高的混合熵,足以抵消混合焓的作用,从而倾向于形成随机固溶体相,同时抑制金属间化合物的生成[15]。此外,激光沉积过程中合金快速冷却导致的非平衡凝固可以显著扩大合金的固溶极限,这也有利于抑制金属间化合物的形成[8]。

|

图 1 激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层的XRD分析 (a)XRD图谱;(b)各物相体积分数 Fig. 1 XRD analysis of the (FeNiCo)-(AlCrSiTi) multicomponent alloy coatings (a)XRD patterns; (b)volume fraction of the phases |

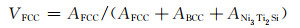

合金中FCC相、BCC相及Ni3Ti2Si相的体积分数可由下列公式计算[16]:

|

(1) |

|

(2) |

|

(3) |

式中:AFCC, ABCC, ANi3Ti2Si分别为FCC相、BCC相及Ni3Ti2Si对应的衍射峰总积分面积。各物相的体积分数如图 1(b)所示,可以看出,随着合金化组元含量的增加(由6%增加至18%),涂层中FCC相的含量逐渐降低,物相组成由FCC相+BCC相的双相结构(41.8%FCC+52.1%BCC,体积分数,下同)转变为以BCC相为主(84.2%)的结构,同时Ni3Ti2Si的含量略有增加(由6.1%增加到10%)。与主要组元Fe, Ni, Co相比较,合金化组元Al, Cr, Si, Ti的价电子数目较少,随着合金化组元含量的增加,多组元合金涂层的价电子浓度(valence electronic concentration, VEC)降低,有利于BCC相的形成[14]。

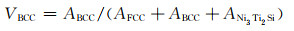

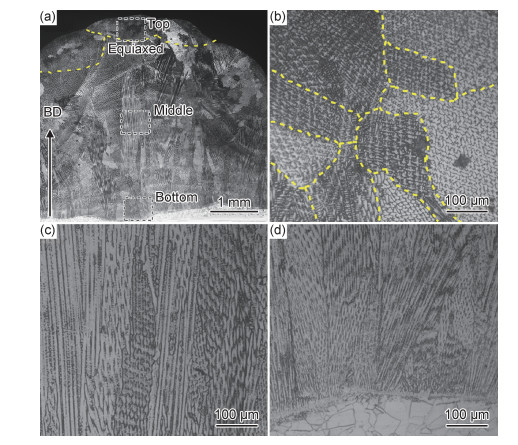

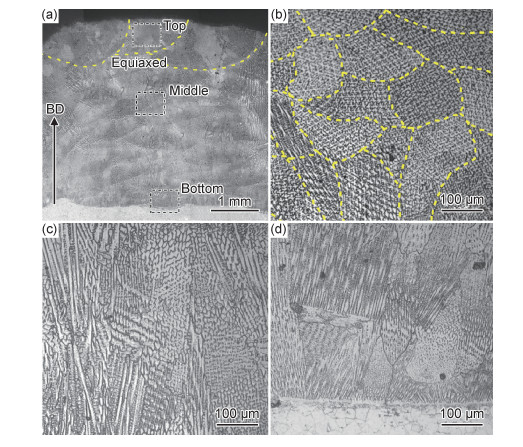

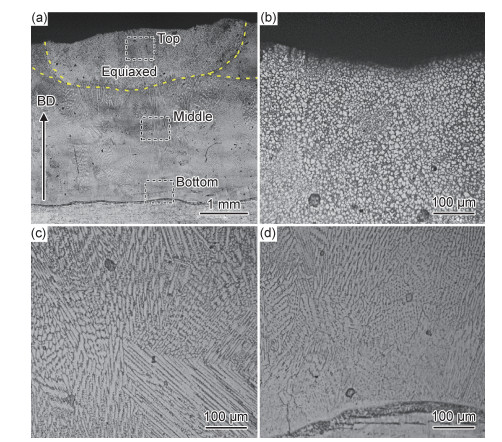

2.2 显微组织 2.2.1 激光沉积涂层柱状晶/等轴晶转变分析图 2、图 3及图 4分别为不同合金化组元含量下激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层纵截面OM形貌图。可以看出,涂层顶部均主要由等轴晶组织构成,其中A涂层和B涂层顶部均为完全的等轴枝晶,而C涂层顶部为完全的近球状细小等轴晶组织。对于涂层的中部,显微组织由柱状晶以及等轴枝晶组织共同构成,其中A涂层中部主要为贯穿多层连续外延生长的柱状晶显微组织,而B和C涂层中部除柱状晶组织外还存在较多的等轴枝晶组织。对于靠近基板的涂层底部,显微组织均主要由外延生长的柱状晶组织构成。

|

图 2 激光沉积A涂层纵截面OM形貌 (a)宏观形貌;(b)涂层顶部;(c)涂层中部;(d)涂层底部 Fig. 2 OM morphologies of longitudinal section of laser deposited coating A (a)macroscopic morphology; (b)top of coating; (c)middle of coating; (d)bottom of coating |

|

图 3 激光沉积B涂层纵截面OM形貌 (a)宏观形貌;(b)涂层顶部;(c)涂层中部;(d)涂层底部 Fig. 3 OM morphologies of longitudinal section of laser deposited coating B (a)macroscopic morphology; (b)top of coating; (c)middle of coating; (d)bottom of coating |

|

图 4 激光沉积C涂层纵截面OM形貌 (a)宏观形貌图;(b)涂层顶部;(c)涂层中部;(d)涂层底部 Fig. 4 OM morphologies of longitudinal section of laser deposited coating C (a)macroscopic morphology; (b)top of coating; (c)middle of coating; (d)bottom of coating |

涂层显微组织中等轴晶区域占比(等轴晶区域高度与涂层总高度之比)及等轴晶尺寸随合金化组元含量的变化如表 2所示。对于A涂层和B涂层,将显微组织中排列方向接近的等轴枝晶区域作为一个晶粒来统计晶粒尺寸,如图 2(b)与图 3(b)中黄色虚线所示。当合金化组元质量分数由6%增加至12%时,涂层中等轴晶区域所占比例提高了75.6%,等轴晶的尺寸减小了33.4%;而对于合金化组元质量分数为18%的C涂层,涂层中等轴晶区域占比达到了36.1%,较A涂层提高了1.3倍,且等轴晶产生显著细化,晶粒尺寸仅为A涂层中等轴晶尺寸的1/20。

| Mass fraction of alloying components/% | Ratio of equiaxed grains/% | Average grain size/μm |

| 6.0 | 15.6 | 201.2 |

| 12.0 | 27.4 | 133.9 |

| 18.0 | 36.1 | 10.8 |

(FeNiCo)-(AlCrSiTi)多组元合金涂层凝固组织的形貌与固/液(S/L)界面前沿的局部液相中的过冷度(ΔT)有关,当ΔT高于形核过冷度(ΔTN)时,就有可能出现大量形核现象,从而实现柱状晶/等轴晶转变(columnar-to-equiaxed transition, CET)[17]。而ΔT由成分过冷度(ΔTCS)、热过冷度(ΔTt)以及曲率过冷度(ΔTr)三部分构成,其中ΔTCS为主要构成部分,其数值远大于热过冷度及曲率过冷度之和[18]。ΔTCS受到温度梯度(G)以及溶质浓度(C0)的影响[19]。激光沉积中的液态金属始终与固相基底保持接触,材料的冷却主要依赖液态金属熔池与固相基底之间的快速换热作用,这种传热特征导致G从熔池底部到顶部逐渐降低[18]。此外,由于激光沉积过程中金属熔池内强烈的对流作用以及反复的重熔,会使得金属熔体内形成大量的破碎枝晶,可为合金凝固提供大量潜在的异质形核核心[20]。

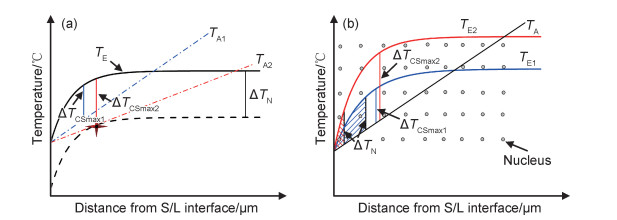

图 5为温度梯度以及溶质浓度对激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层成分过冷的影响示意图,如图 5(a)所示,TE为S/L界面前沿实际液相线温度,而TA1和TA2分别代表涂层底部和涂层顶部的S/L界面前沿金属熔体温度,ΔTN为形核过冷度。对于涂层底部,由于G较高导致ΔTCS较小,成分过冷度最大值(ΔTCSmax1)小于ΔTN,无法触发异质形核行为,故显微组织以连续外延生长的柱状晶为主。对于涂层顶部,由于G的降低使得ΔTCS显著增加,当ΔTCSmax2刚好等于ΔTN时,可触发异质形核行为;随着G的进一步降低,更多的潜在异质形核核心得以形核长大,形成等轴晶晶粒,当S/L界面前沿金属熔体中等轴晶的体积分数大于49%时,可阻断柱状晶的生长,即发生CET[21],因此G最低的区域——涂层顶部显微组织为等轴晶。而涂层中部G介于底部和顶部之间,虽然涂层中部的ΔTCS足以触发异质形核行为,但获得的等轴晶比例不足以完全阻断柱状晶生长,因此显微组织呈现柱状晶和等轴晶混合的形貌。

|

图 5 温度梯度(a)以及溶质浓度(b)对激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层成分过冷的影响示意图 Fig. 5 Schematic diagrams of the effect of the temperature gradient (a) and solute concentration (b) on the constitutional supercooling of the (FeNiCo)-(AlCrSiTi) multicomponent alloy coatings fabricated by laser deposition |

如图 5(b)所示,TE1和TE2分别代表合金化组元含量较低与较高情况下多组元合金熔池S/L界面前沿实际液相线温度,TA为涂层顶部的S/L界面前沿金属熔体温度。在成分过冷区域内,靠近S/L界面处的ΔTCS小于ΔTN,因此这部分区域内不会产生形核现象,故该区域也被称为无形核区(nucleation free zone,如图 5(b)中阴影区域所示)[22]。成分过冷区域尺寸越大、无形核区尺寸越小,则凝固过程中更多的潜在异质形核核心可被激活,从而提高形核率[23]。当G一定时,成分过冷区域的尺寸主要受到合金生长限制因子(growth restriction factor, Q)的影响,高Q值的合金能以更快的速度在S/L界面前沿形成更大的成分过冷区域[17]。对于多元合金系,合金的Q值可通过如下公式计算[24]:

|

(4) |

式中:C0, i为合金中溶质浓度;mi为液相线斜率;ki为溶质平衡分配系数。随着合金化组元含量的增加,多组元合金中固溶体相溶质含量(C0, i)上升,从而提高了合金的Q值,使得成分过冷区域的尺寸显著增大且无形核区域的尺寸明显降低(见图 5(b)),大幅度增加了有效形核核心的数目,从而细化涂层的晶粒。与此同时,ΔTCSmax也随着成分过冷区域尺寸的增加而显著上升,因而即使在更高的G下(更加靠近基板的区域),也可保证S/L界面前沿的局部液相中ΔT高于ΔTN,促使等轴晶形核,从而扩大涂层中等轴晶区域的占比。因此,合金化组元含量最高的C涂层中等轴晶尺寸最小,且等轴晶区域占比最大。

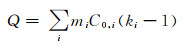

2.2.2 微观组织及对应物相分析图 6所示为(FeNiCo)-(AlCrSiTi)多组元合金涂层纵截面SEM显微组织。对于A涂层和B涂层,显微组织观察区域分别选取柱状枝晶和等轴枝晶区域。通过SEM可观察到试样的显微组织均由两个固溶体相构成,枝晶间区域(interdendrite region, ID)组织呈灰白色,而枝晶内区域(dendrite region, DR)组织呈深灰色。A涂层中ID面积略大于DR面积(ID面积占比为51.1%),而B涂层中ID区域面积显著大于DR区域(ID面积占比为64.3%),根据涂层物相定量分析结果(图 1(b))可知,ID区域组织为BCC相,DR区域组织为FCC相。对于C涂层,显微组织观察区域选取试样顶部近球状等轴晶组织区域,如图 6(c)所示,DR面积显著大于ID面积(DR面积占比为86.4%),因此DR组织应为BCC相(XRD结果中的主要物相)。对不同含量合金化组元的多组元合金涂层试样ID和DR成分进行EDS分析,结果如表 3所示。可知,Fe, Al, Cr主要在DR富集,Si, Ti主要在ID富集,而Ni, Co均匀分布,且随着合金化组元含量增加,涂层中ID和DR成分差异逐渐增大。结合XRD物相定量分析结果(图 1(b)),可知涂层中的Ni3Ti2Si相主要分布在ID附近区域。而根据Weitzer等研究结果,Ni3Ti2Si相一般为低熔点共晶产物[25],因此其应对应涂层激光沉积过程最后凝固的液相,即A, B涂层中BCC相和FCC相之间的网状金属间化合物(图 6(a), (b)右上角高倍组织图中箭头所指)以及C涂层分布在BCC相晶界处的连续网状金属间化合物。由于DR和ID的成分反映了涂层激光沉积过程中元素在固液两相中的分配情况,因此可根据DR和ID的成分近似计算凝固过程中各元素的实际分配系数(ke=CS/CL,CS为固相中的元素浓度,CL为液相中的元素浓度)。由表 3可知,随着多组元合金涂层中合金化组元含量的增加,Fe, Al的ke均有所上升(ke>1),Si, Ti的ke均有所降低(ke < 1)。根据式(4)可知,元素的ke与1相差越大(即|ke-1|越大),越有利于提高合金的Q值,从而增加合金的ΔTCS,促进激光沉积过程中的CET,这与激光沉积涂层晶粒形貌的分析结果一致,也有助于解释C涂层中等轴晶区域所占比例最高且晶粒尺寸最小的原因。

|

图 6 激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层纵截面SEM显微组织 (a)A涂层柱状枝晶区域;(b)B涂层等轴枝晶区域;(c)C涂层细小等轴晶区域 Fig. 6 SEM microstructures of longitudinal section of laser deposited (FeNiCo)-(AlCrSiTi) multicomponent alloy coatings (a)columnar dendrites region in coating A; (b)equiaxed dendrites region in coating B; (c)fine equiaxed grains region in coating C |

| Coating | Composition | Fe | Ni | Co | Al | Cr | Si | Ti |

| A | Nominal | 53.8 | 30.0 | 10.2 | 1.0 | 2.1 | 1.0 | 1.9 |

| DR | 50.1 | 26.9 | 10.7 | 3.7 | 2.8 | 4.1 | 1.7 | |

| ID | 45.2 | 31.3 | 10.3 | 2.6 | 2.2 | 6.1 | 2.3 | |

| ke | 1.11 | 0.86 | 1.04 | 1.42 | 1.27 | 0.67 | 0.74 | |

| B | Nominal | 50.5 | 28.0 | 9.5 | 2.0 | 4.1 | 2.1 | 3.8 |

| DR | 47.2 | 26.2 | 9.9 | 3.7 | 4.4 | 5.1 | 3.5 | |

| ID | 37.4 | 31.4 | 9.5 | 2.1 | 3.7 | 9.1 | 6.8 | |

| ke | 1.26 | 0.83 | 1.04 | 1.76 | 1.19 | 0.56 | 0.51 | |

| C | Nominal | 47.2 | 26.0 | 8.8 | 3.2 | 6.0 | 3.3 | 5.5 |

| DR | 45.8 | 24.8 | 8.6 | 4.2 | 8.4 | 2.5 | 5.7 | |

| ID | 35.2 | 26.2 | 7.8 | 2.6 | 7.6 | 8.8 | 11.8 | |

| ke | 1.30 | 0.95 | 1.10 | 1.62 | 1.11 | 0.28 | 0.48 |

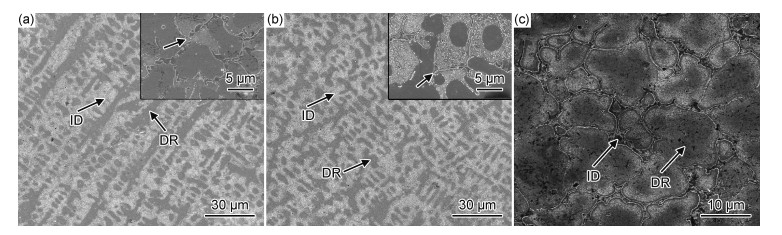

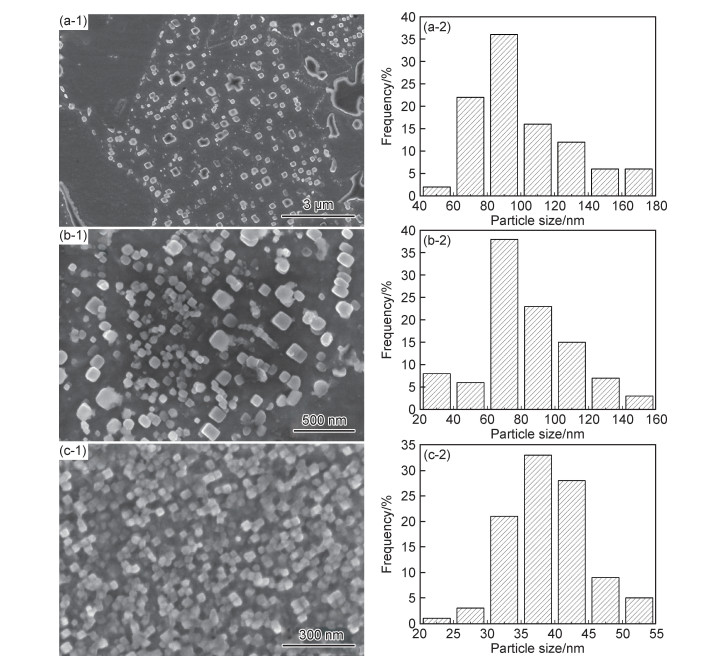

图 7(a-1)~(c-1)为激光沉积不同成分的多组元合金涂层中BCC相的高倍SEM形貌,可以观察到BCC相内部存在大量纳米尺寸的规则方形析出相颗粒,且析出相颗粒与母相之间存在明显的位向关系(排列方向均与母相特定晶面平行)。对析出相颗粒尺寸进行统计分析,结果如图 7(a-2)~(c-2)所示。随着合金化组元质量分数由6%提高至18%,涂层中BCC相内部析出相颗粒的密度显著增加,颗粒平均尺寸明显减小,且尺寸分布更加均匀。对于A涂层,析出相颗粒尺寸在40~180 nm范围内变化,86%的颗粒尺寸集中在60~140 nm之间,平均尺寸为97 nm;对于B涂层,析出相颗粒尺寸在20~160 nm范围内变化,76%的颗粒尺寸集中在60~120 nm之间,平均尺寸为74 nm;而C涂层中析出相颗粒尺寸在20~55 nm范围内变化,82%的颗粒尺寸集中在30~45 nm之间,平均尺寸为36 nm。在扫描透射电子显微镜(STEM)模式下,利用EDS线扫描对方形析出相颗粒的成分进行了分析,结果如图 8所示。结果表明,方形析出相颗粒主要由Al, Ni, Ti三种元素构成。根据Choudhuri等[26]的研究结果,Ni-Al-Ti基合金中可形成多种不同结构的金属间化合物析出相,如L12结构的Ni3Al相、B2结构的NiAl相以及L21结构的Ni2AlTi相等。由于BCC相内部析出相颗粒与母相之间存在明显的位向关系,说明析出相与母相之间的界面应为共格/半共格界面,因此方形析出相颗粒应为与BCC相共格的L21相。L21相由过饱和的BCC固溶体脱溶分解产生,其形状主要受到新旧相之间的界面能和弹性应变能的影响。由于L21相与BCC相之间为共格界面,故两相之间的界面能较低,而L21相的晶格常数远大于BCC相的晶格常数[27],因此两相之间的弹性应变能较高,所以L21相倾向于形成方形(薄片状)以尽可能地降低新旧相之间的弹性应变能。由于激光沉积工艺下极高的冷却速率大幅度抑制了L21相的长大过程[8],因此L21相的尺寸主要受到形核过程的影响。随着合金化元素含量的提高,BCC固溶体中Al, Ti的含量升高,即过饱和度增大,脱溶分解的驱动力(体积吉布斯自由能差)上升,使得L21相的临界晶核尺寸减小、形核率提高,因此L21相颗粒的尺寸显著降低,颗粒密度明显增加。

|

图 7 激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层BCC相中纳米析出相颗粒形貌(1)及尺寸分布(2) (a)A涂层;(b)B涂层;(c)C涂层 Fig. 7 Morphologies (1) and size distributions (2) of nano-precipitation particles inside the BCC phase in laser deposited (FeNiCo)-(AlCrSiTi) multicomponent alloy coatings (a)coating A; (b)coating B; (c)coating C |

|

图 8 STEM下纳米析出相颗粒成分EDS线扫描分析 Fig. 8 EDS line scan analysis of nano-precipitation particles composition carried out by STEM |

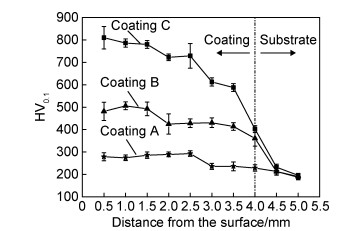

图 9为激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层纵截面显微硬度分布情况。随着合金化组元含量增加,涂层整体显微硬度上升,涂层截面平均显微硬度由271HV0.1上升至718HV0.1。A涂层显微硬度在200~280HV0.1之间,略高于基板316L不锈钢硬度(≤200HV)。B涂层显微硬度在400~500HV0.1之间,约为基板显微硬度的2~2.5倍。对于C涂层,纵截面显微硬度的波动显著高于A涂层及B涂层,细小等轴晶区域的显微硬度可达700~800HV0.1,较A涂层显微硬度提高1.5~3倍,最大值约为基板316L不锈钢硬度的4倍;而树枝晶区域硬度有所降低,硬度在600~700HV0.1之间。由涂层显微组织可知,随着合金化组元含量增加,涂层中BCC相、Ni3Ti2Si相含量上升。由于BCC相中存在大量弥散分布的纳米析出相颗粒,可产生显著的析出强化效果,而Ni3Ti2Si相为高硬度的金属间化合物[25],因此BCC相和Ni3Ti2Si相含量的增加均有利于涂层硬度的提高。而且随着合金化组元含量升高,BCC相内部析出相颗粒的密度显著增加、颗粒平均尺寸明显减小且尺寸分布更加均匀,均有利于增加析出相颗粒的强化效果。此外,C涂层顶部为细小的等轴晶组织(晶粒尺寸为10.8 μm),远小于A, B涂层表面的等轴晶组织。由此可知,在细晶强化、析出强化以及高硬度金属间化合物等强化机制的综合作用下,使得C涂层表面获得了远高于其他两个涂层的显微硬度,这有助于提高涂层的耐磨性能。

|

图 9 激光沉积(FeNiCo)-(AlCrSiTi)多组元合金 涂层纵截面显微硬度 Fig. 9 Microhardness of longitudinal section of laser deposited (FeNiCo)-(AlCrSiTi) multicomponent alloy coatings |

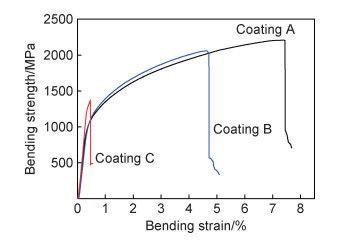

根据式(5), (6)可计算激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层三点弯曲过程中的应力-应变(σ-ε)曲线,结果如图 10所示。

|

(5) |

|

(6) |

|

图 10 激光沉积(FeNiCo)-(AlCrSiTi)多组元合金涂层 三点弯曲应力-应变曲线 Fig. 10 Three point bending stress-strain curves of laser deposited (FeNiCo)-(AlCrSiTi) multicomponent alloy coatings |

式中:σ为弯曲应力;F为跨距中心所加载的力;LS为跨距;b为试样宽度;h为试样厚度;d为弯曲过程中跨距中心的位移距离。随着合金化组元含量的升高,涂层抗弯强度由2208 MPa降低至1374 MPa,同时涂层所能承受的最大应变也由7.3%降低至0.47%。对于A涂层和B涂层,均表现出一定的弯曲塑性变形能力,当应变小于4.6%时,B涂层的弯曲应力始终高于A涂层,这与B涂层中高强度的BCC相含量较高有关,而当应变大于4.6%时,B涂层断裂失效,而塑性较好的A涂层可继续发生弯曲变形,产生加工硬化,导致其抗弯强度高于B涂层。合金化组元含量较高的C涂层在经历弹性变形阶段后,仅发生了0.15%左右的塑性变形即断裂失效。由于C涂层表层等轴晶区域以BCC相为主,且BCC相内部分布着大量纳米析出相颗粒,严重阻碍了位错的运动,导致位错塞积并产生应力集中,且BCC相晶粒之间存在大量连续网状分布的脆性金属间化合物Ni3Ti2Si相,在弯曲变形过程中极易产生裂纹并导致断裂失效[25]。故C涂层虽然具有最高的硬度,但其抗弯强度以及弯曲塑性变形能力均最低。

3 结论(1) 随着合金化组元(Al, Cr, Si, Ti)质量分数由6%增加至18%,涂层中FCC相含量逐渐降低,由41.8%FCC相+52.1%BCC相的双相结构转变为以BCC相为主(84.2%)的结构;BCC相内部存在大量纳米尺寸的规则方形析出相颗粒,随着合金化组元含量提高,析出相颗粒密度显著增加,颗粒平均尺寸由97 nm降低至36 nm,尺寸分布更加均匀。

(2) 随着合金化组元(Al, Cr, Si, Ti)含量增加,涂层纵截面显微组织中等轴晶区域的面积增大,且等轴晶的形貌由等轴枝晶转变为完全的近球状细小等轴晶,晶粒尺寸显著减小;C涂层中等轴晶区域占比可达36.1%,较A涂层提高了1.3倍,同时C涂层中等轴晶尺寸为10.8 μm,仅为A涂层中等轴晶尺寸的1/20。这是由于随着合金化组元含量的增加,多组元合金的生长限制因子值上升,大幅度提升了合金的成分过冷度,促进了等轴晶形核。

(3) 随着合金化组元含量的增加,涂层整体显微硬度上升,涂层截面平均显微硬度由271HV0.1上升至718HV0.1。其中C涂层中细小等轴晶区域的显微硬度可达700~800HV0.1,较A涂层显微硬度(200~280HV0.1)提高1.5~3倍,这主要与细晶强化、析出强化以及高硬度金属间化合物等强化机制的综合作用有关;随着合金化组元含量的增加,涂层抗弯强度由2208 MPa降低至1374 MPa,同时涂层所能承受的最大应变也由7.3%降低至0.47%。

| [1] |

常可可, 王立平, 薛群基. 极端工况下机械表面界面损伤与防护研究进展[J]. 中国机械工程, 2020, 31(2): 206-220. CHANG K K, WANG L P, XUE Q J. Progresses of damage and protection for surfaces and interfaces in machinery under extreme operating conditions[J]. China Mechanical Engineering, 2020, 31(2): 206-220. DOI:10.3969/j.issn.1004-132X.2020.02.006 |

| [2] |

马鹏辉, 钱立和, 张汉林, 等. 服役加工硬化后高锰钢辙叉心轨应力/应变场分析[J]. 铁道学报, 2015, 37(2): 85-90. MA P H, QIAN L H, ZHANG H L, et al. Numerical analysis of stress and strain in a service-work-hardened high manganese steel crossing nose[J]. Journal of the China Railway Society, 2015, 37(2): 85-90. DOI:10.3969/j.issn.1001-8360.2015.02.013 |

| [3] |

吕昭平, 雷智锋, 黄海龙, 等. 高熵合金的变形行为及强韧化[J]. 金属学报, 2018, 54(11): 1553-1566. LU Z P, LEI Z F, HUANG H L, et al. Deformation behavior and toughening of high-entropy alloys[J]. Acta Metallurgica Sinica, 2018, 54(11): 1553-1566. |

| [4] |

GLUDOVATZ B, HOHENWARTER A, THURSTON K V S, et al. Exceptional damage-tolerance of a medium-entropy alloy CrCoNi at cryogenic temperatures[J]. Nature Communications, 2016, 7(1): 1-8. |

| [5] |

YANG T, ZHAO Y L, TONG Y, et al. Multicomponent intermetallic nanoparticles and superb mechanical behaviors of complex alloys[J]. Science, 2018, 362(6417): 933-937. DOI:10.1126/science.aas8815 |

| [6] |

赵钦, 马国政, 王海斗, 等. 高熵合金涂层制备及其应用的研究进展[J]. 材料导报, 2017, 31(7): 65-71. ZHAO Q, MA G Z, WANG H D, et al. Review on preparation and application of high-entropy alloy coatings[J]. Materials Review, 2017, 31(7): 65-71. |

| [7] |

陈永星, 朱胜, 王晓明, 等. 高熵合金制备及研究进展[J]. 材料工程, 2017, 45(11): 129-138. CHEN Y X, ZHU S, WANG X M, et al. Progress in preparation and research of high entropy alloys[J]. Journal of Materials Engineering, 2017, 45(11): 129-138. DOI:10.11868/j.issn.1001-4381.2015.001124 |

| [8] |

DU L, GU D, DAI D, et al. Relation of thermal behavior and microstructure evolution during multi-track laser melting deposition of Ni-based material[J]. Optics & Laser Technology, 2018, 108: 207-217. |

| [9] |

CAI Y, CHEN Y, MANLADAN S M, et al. Influence of dilution rate on the microstructure and properties of FeCrCoNi high-entropy alloy coating[J]. Materials & Design, 2018, 142: 124-137. |

| [10] |

CAI Z, CUI X, LIU Z, et al. Microstructure and wear resistance of laser cladded Ni-Cr-Co-Ti-V high-entropy alloy coating after laser remelting processing[J]. Optics & Laser Technology, 2018, 99: 276-281. |

| [11] |

LI Z, PRADEEP K G, DENG Y, et al. Metastable high-entropy dual-phase alloys overcome the strength-ductility trade-off[J]. Nature, 2016, 534(7606): 227-230. DOI:10.1038/nature17981 |

| [12] |

CUI Y, SHEN J, MANLADAN S M, et al. Wear resistance of FeCoCrNiMnAlx high-entropy alloy coatings at high temperature[J]. Applied Surface Science, 2020, 512: 145736. DOI:10.1016/j.apsusc.2020.145736 |

| [13] |

鲍亚运, 纪秀林, 姬翠翠, 等. 激光熔覆FeCrNiCoCuAlx高熵合金涂层的耐腐蚀与抗冲蚀性能[J]. 材料工程, 2019, 47(11): 141-147. BAO Y Y, JI X L, JI C C, et al. Corrosion and slurry erosion properties of FeCrNiCoCuAlx high-entropy alloy coatings prepared by laser cladding[J]. Journal of Materials Engineering, 2019, 47(11): 141-147. DOI:10.11868/j.issn.1001-4381.2018.000065 |

| [14] |

MIRACLE D B, SENKOV O N. A critical review of high entropy alloys and related concepts[J]. Acta Materialia, 2017, 122: 448-511. |

| [15] |

YE Y F, WANG Q, LU J, et al. High-entropy alloy: challenges and prospects[J]. Materials Today, 2016, 19(6): 349-362. DOI:10.1016/j.mattod.2015.11.026 |

| [16] |

RABADIA C D, LIU Y J, JAWED S F, et al. Improved deformation behavior in Ti-Zr-Fe-Mn alloys comprising the C14 type Laves and β phases[J]. Materials & Design, 2018, 160: 1059-1070. |

| [17] |

ZHANG D, QIU D, GIBSON M A, et al. Additive manufacturing of ultrafine-grained high-strength titanium alloys[J]. Nature, 2019, 576(7785): 91-95. DOI:10.1038/s41586-019-1783-1 |

| [18] |

黄卫东, 李延民, 冯莉萍, 等. 金属材料激光立体成形技术[J]. 材料工程, 2002(3): 40-43. HUANG W D, LI Y M, FENG L P, et al. Laser solid forming of metal powder materials[J]. Journal of Materials Engineering, 2002(3): 40-43. DOI:10.3969/j.issn.1001-4381.2002.03.011 |

| [19] |

BERMINGHAM M J, STJOHN D H, KRYNEN J, et al. Promoting the columnar to equiaxed transition and grain refinement of titanium alloys during additive manufacturing[J]. Acta Materialia, 2019, 168: 261-274. DOI:10.1016/j.actamat.2019.02.020 |

| [20] |

GUAN S, SOLBERG K, WAN D, et al. Formation of fully equiaxed grain microstructure in additively manufactured AlCoCrFeNiTi0.5high entropy alloy[J]. Materials & Design, 2019, 184: 108202. |

| [21] |

HUNT J D. Steady state columnar and equiaxed growth of dendrites and eutectic[J]. Materials Science and Engineering, 1984, 65(1): 75-83. DOI:10.1016/0025-5416(84)90201-5 |

| [22] |

STJOHN D H, PRASAD A, EASTON M A, et al. The contribution of constitutional supercooling to nucleation and grain formation[J]. Metallurgical and Materials Transactions A, 2015, 46(11): 4868-4885. DOI:10.1007/s11661-015-2960-y |

| [23] |

PATEL M N, QIU D, WANG G, et al. Understanding the refinement of grains in laser surface remelted Al-Cu alloys[J]. Scripta Materialia, 2020, 178: 447-451. DOI:10.1016/j.scriptamat.2019.12.020 |

| [24] |

DESNAIN P, FAUTRELLE Y, MEYER J L, et al. Prediction of equiaxed grain density in multicomponent alloys, stirred electromagnetically[J]. Acta Metallurgica et Materialia, 1990, 38(8): 1513-1523. DOI:10.1016/0956-7151(90)90119-2 |

| [25] |

WEITZER F, NAKA M, KRENDELSBERGER N, et al. The ternary system nickel/silicon/titanium revisited[J]. ZAAC, 2010, 636(6): 982-990. |

| [26] |

CHOUDHURI D, ALAM T, BORKAR T, et al. Formation of a Huesler-like L21 phase in a CoCrCuFeNiAlTi high-entropy alloy[J]. Scripta Materialia, 2015, 100: 36-39. DOI:10.1016/j.scriptamat.2014.12.006 |

| [27] |

BAIK SII, WANG S Y, LIAW P K, et al. Increasing the creep resistance of Fe-Ni-Al-Cr superalloys via Ti additions by optimizing the B2/L21 ratio in composite nano-precipitates[J]. Acta Materialia, 2018, 157: 142-154. |

2021, Vol. 49

2021, Vol. 49