文章信息

- 张海连, 段淼, 李四中, 林志勇

- ZHANG Hai-lian, DUAN Miao, LI Si-zhong, LIN Zhi-yong

- 催化炭化-原位反应/反应熔体浸渗法制备C/C-SiC复合材料

- Fabrication of C/C-SiC composites via catalytic carbonization-in situ reacted and catalytic carbonization-reactive melt infiltration process

- 材料工程, 2021, 49(7): 85-91

- Journal of Materials Engineering, 2021, 49(7): 85-91.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000542

-

文章历史

- 收稿日期: 2020-06-15

- 修订日期: 2021-02-25

在C/C复合材料中引入SiC制备出的C/C-SiC复合材料,具有比C/C复合材料更加优异的抗氧化性能、耐摩擦性能以及高温力学性能等,被广泛应用于先进摩擦材料和航天航空领域[1-5]。

C/C-SiC复合材料的传统制备方法主要有:化学气相渗透(CVI)法[6-8]、聚合物浸渍裂解(PIP)法[2, 9]、反应熔体浸渗(RMI)法[10-12]、热压烧结(HPS)法[13-14]。CVI法通常利用三氯甲基硅烷等在高温下热裂解产生SiC沉积在C/C预制体孔隙中,进一步将其致密化得到复合材料,产品致密化度高、力学性能优良。PIP法则是用聚碳硅烷等含硅聚合物浸渍C/C多孔体,再在一定温度和压力下热解出SiC基体而得到C/C-SiC复合材料,所得产品的基体成分均匀、力学性能较高。但CVI法和PIP法均需要含硅有机物作为硅源热解成SiC,该过程耗时长且转化率低[6-7]。RMI法是以熔融液态硅浸渍C/C多孔体制备C/C-SiC复合材料,也称作液相硅浸渗(LSI)法,被认为是制造C/C-SiC复合材料中最简单的工艺之一。前述3种方法都需要在渗硅前制备多孔的C/C预制体,然而以气相沉积法和液相浸渍法获得合适的C/C预制体所需能耗巨大,并且RMI法浸渗过程中熔融硅可能与碳纤维发生反应而将其损伤,造成复合材料力学性能的下降[12]。HPS法是将碳纤维浸渍在陶瓷浆料中,将其通过缠绕制成无纬布,再经切片、叠层、热压成型和烧结后制备出复合材料,具有低成本、短周期且简单易行的优点,但高温高压下纤维容易受到损伤,并且在制造复杂结构部件时有较大的困难[14]。C/C-SiC复合材料的发展受限于传统制备方法,因此,研发快速低成本的新型制备工艺具有重大意义。

本工作开发出一条利用催化炭化(CC)方法制备C/C预制体的有效路线,分别结合原位反应和反应熔体浸渗两种方法可以很方便地制备C/C-SiC复合材料。催化炭化-原位反应(CC-ISR)法直接以硅粉为硅源,在制备多孔C/C预制体时将硅粉分散于液态煤焦油中,硅经由催化炭化原位固定于基体,再利用高温使碳基质和硅进行原位反应,生成SiC纳米线,获得C/C-SiC复合材料,这种方法一步完成了硅的引入和多孔C/C预制体的制备。催化炭化-反应熔体浸渗(CC-RMI)法则在煤焦油催化炭化得到C/C预制体的基础上加入硅粉,进一步利用反应熔体浸渗进行硅基化得到C/C-SiC复合材料。

1 实验材料与方法 1.1 实验材料、表征及测试硅粉(北京兴荣源科技,99.9%,300目),煤焦油(福建三钢,密度约为0.95 g/cm3),碳毡(江苏天鸟,以日本东丽T-700碳纤维编织而成“无纬布+网胎”针刺结构,密度约为0.65 g/cm3),AlCl3(广东汕头西陇化工,分析纯)。

利用X射线衍射仪(XRD,Rigaku)分析复合材料的晶体结构。偏光显微镜(DM 2500P)用于观察复合材料中SiC分布。利用扫描电镜(S-4800)和透射电镜(H-7650)研究复合材料形貌。利用排水法测试样品体积密度,参考GB/T 24203-2009,采用煮沸法将复合材料孔隙中的空气排除,测得开孔率。利用万能力学试验机(CMT 6104,参考GB 14452-1993),以三点弯曲法测试复合材料的弯曲力学性能,样品尺寸为65 mm×10 mm×5 mm,跨距为50 mm(跨厚比为10),加载速率为0.5 mm/min。利用万能力学试验机的单边缺口梁法测试样品的断裂韧度(ASTM E399-90),样品尺寸为35 mm×6.5 mm×3 mm,缺口深度为2.5 mm,跨距为26 mm,跨厚比为4,加载速率为0.5 mm/min。

1.2 实验过程和方法本实验制备了3种样品,具体制备方法及命名如下。

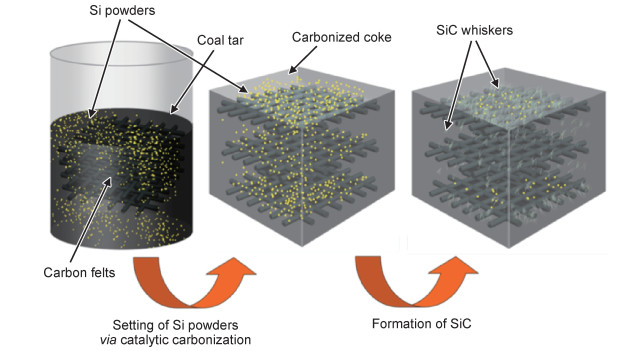

1.2.1 CC-ISR产物图 1为C/C-SiC复合材料的CC-ISR工艺示意图,整个工艺流程分为两步。

|

图 1 CC-ISR过程制备C/C-SiC复合材料的工艺示意图 Fig. 1 Schematic illustration of process for fabrication of C/C-SiC composites by CC-ISR process |

第一步,制备含硅C/C复合材料预制体:在液态煤焦油中加入20%(质量分数,下同) 硅粉、3% AlCl3,分散均匀后去浸渍碳毡,并以420 ℃、4 MPa为条件进行催化炭化反应4 h,将煤焦油转化为固态炭化焦、同时将硅粉原位固定在基体中,得到密度约为1.4 g/cm3的含硅C/C预制体(多次浸渍可获得更高密度的C/C预制体)。该过程中煤焦油的转化率约为90%,AlCl3对碳毡进行了催化炭化致密化,而未导致SiC纳米线的形成。

第二步,形成C/C-SiC复合材料:将上述含硅C/C预制体放入管式炉,通入99.9%纯度的氩气(混有100×10-6的氧,氧分压约为1 Pa),1350 ℃下热处理2 h使C,Si原位反应生成SiC,得到C/C-SiC复合材料,标记为CC-ISR产物。

1.2.2 CC-RMI产物CC-RMI法制备C/C-SiC复合材料的第一步与CC-ISR法近似,但催化炭化过程中没有加入Si粉,得到C/C预制体的密度约为1.32 g/cm3。第二步将所得C/C预制体在1550 ℃、还原气氛下与硅反应1 h进行硅化,其间熔融硅渗入预制体并与部分C反应形成SiC。该过程所得C/C-SiC复合材料标记为CC-RMI产物。

1.2.3 Plain样品Plain样品(即空白样品)的制备方法与CC-ISR方法相似,但催化炭化过程没有加入Si粉,经3次交替催化炭化和热处理工艺得到密度约为1.53 g/cm3、开孔率约为11%的C/C复合材料。

2 结果与分析 2.1 XRD分析利用X射线晶体衍射仪对样品进行成分分析,如图 2所示,在CC-ISR产物的XRD谱图中,出现了C和SiC两种不同的物相结构:25.6°处对应C的(002) 晶面衍射峰,35.7°, 41.5°, 60.2°和71.8°分别对应β-SiC的(111),(200),(220)和(311)晶面衍射峰(JCPDS No.75-0254)。此外,在33.8°附近出现了微弱的峰,这可能是由于(111)晶面堆叠不规则所致[15]。与之相比,CC-RMI产物的SiC峰均有所增强,说明其中SiC含量增加,同时C的(002)峰和SiC(111)峰的比值明显减小,也验证了CC-RMI产物中SiC含量增加。通过K值法[16]计算,CC-ISR产物和CC-RMI产物中SiC的含量分别约为12%和30%。

|

图 2 CC-ISR,CC-RMI产物的XRD图谱 Fig. 2 XRD patterns for composites CC-ISR and CC-RMI |

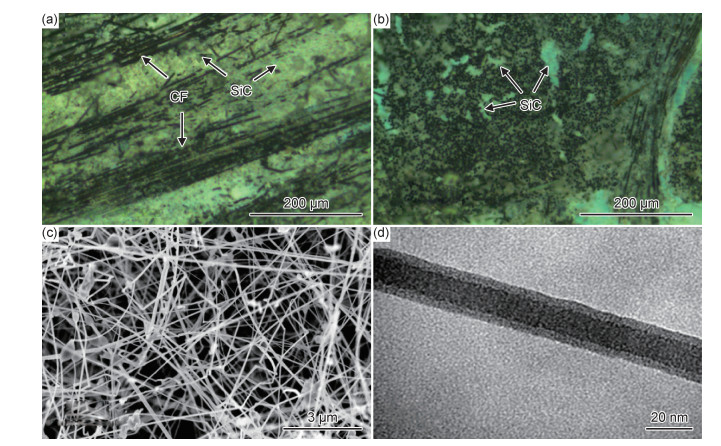

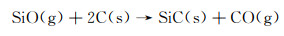

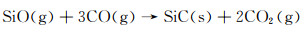

对CC-ISR产物的截面进行偏光显微分析可确认SiC在材料中的分布情况(图 3),其中黑色丝状物为碳纤维,绿色处为SiC和C的混合物,通常绿色越深表示其中的SiC含量越高。图 3(a)为平行于碳纤维的截面,可见SiC分布于碳纤维束内部孔隙及纤维束空隙之间。图 3(b)为垂直于碳纤维的偏光显微图片,能够观察到SiC在碳纤维束内部的分布情况:碳纤维束内部的孔隙基本被SiC和C的混合物所填充。由于增强体碳毡由多层碳纤维布堆叠而成,其中的孔隙呈不规则分布,浸渍过程存在滤饼效应,边缘处的SiC晶须基本裸露在基体C表面,内部的晶须则被基体C包裹,且边缘处的硅过量。

|

图 3 CC-ISR产物中SiC的形貌 (a)位于纤维束间;(b)位于纤维束内部;(c)SEM图片;(d)TEM图片 Fig. 3 nanowires fabricated by CC-ISR process (a)interbundle of carbon fibers; (b)intrabundle of carbon fibers; (c)SEM image; (d)TEM image |

熔融渗硅法由于基体C及生成的SiC可能会堵住孔隙通道,导致液态硅很难进入碳纤维束内部的小孔隙[17],而CC-ISR工艺能克服这个缺点:低黏度的煤焦油包裹着硅粉,在与C反应前先进入碳纤维束内部的孔隙,进而由气固生长机制原位反应得到SiC,故浸渍效果较好。同时,催化炭化-原位反应隔绝了Si与碳纤维直接接触反应,在一定程度上也减少碳纤维损伤,有利于提高复合材料力学性能。

从扫描电子显微镜照片(图 3(c))可以看出,CC-ISR产物中SiC以纳米线的形式存在,其平均长度可达60 μm,直径在30~100 nm之间。进一步对单根SiC纳米线进行透射电子显微镜分析得到图 3(d),可见其表面包裹着一层壳状物质,经推测为SiO2壳[18]。

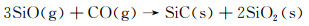

结合SiC在CC-ISR产物表面的微观结构,可探求SiC纳米线的生长机理。图 4给出了C/C-SiC复合材料的表面形貌。图中出现了直径范围在2 μm到数十微米之间大小不一的球状物,结合SiC纳米线的气固生长机制[18-19],可知该球状物为熔融硅,SiC纳米线的生长方程式如下[20]:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

图 4 CC-ISR产物表面形貌 (a)SiC纳米线及熔融硅球;(b),(c),(d)分别对应图(a)中3个局部的放大 Fig. 4 Morphology on surface of C/C-SiC composites fabricated by CC-ISR process (a)SiC nanowires and melted silicon balls; (b), (c), (d)from magnification of fig.(a) |

首先,具有高比表面积的熔融硅球和基体C,易与保护气中的少量氧气反应(氧分压约为1 Pa),生成气相SiO和CO,即式(1)与(2)过程,实验条件下反应式的吉布斯自由能变远小于0、所需氧分压极低(约10-10Pa),少量氧气即可促使反应进行;随后,气相SiO吸附于C表面,SiO表面的不饱和键与C表面的悬挂键发生反应(3),异质形核产生SiC二维晶核;另外,处于SiC晶核上层的Si,将吸引体系中的气相CO并发生反应(4)与(5),形成覆盖晶核的C层,新形成的C层再次吸引气相SiO形成新Si层而实现定向生长,此步骤重复进行即得到SiC纳米线,同时无定形SiO2作为副产物包裹在纳米线表面。其中,与反应(3)控制的晶核产生及沿晶核半径生长过程相比,控制定向生长的式(4)和(5)的反应物SiO, CO均为气相且过饱和度较高,体系的热力学和动力学两方面都倾向于式(4), (5),导致SiC定向生长,即产生SiC纳米线占主导地位。因此,SiC纳米线得以快速形成,并且该过程不需要催化剂[18-20]。

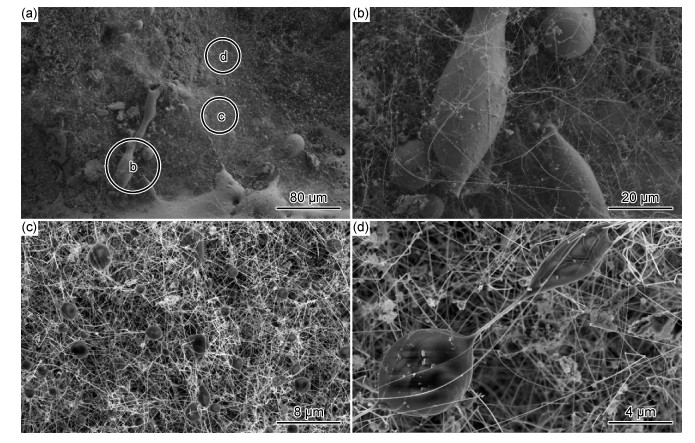

2.2.2 CC-RMI产物微观结构及成因探讨图 5显示的是不同放大倍数下CC-RMI产物中SiC晶粒,由图 5可知,CC-RMI产物中SiC的分布及形态明显不同于CC-ISR产物,其中黑色区域代表基体C及碳纤维,白色区域代表SiC相(包含少量未反应的硅)。由图 5还可以看出,SiC以立方体、六方体等多面体颗粒的形式存在,粒径在5~25 μm之间。

|

图 5 不同放大倍数下CC-RMI产物中SiC晶粒 Fig. 5 Micrographs at different magnifications of SiC grains fabricated by CC-RMI process |

究其原因,CC-RMI产物的制备温度高于硅的熔融温度(约1410 ℃),依据β-SiC形成的溶解-沉淀机理[21-22],高温熔融状态下的液态硅迅速进入C/C预制体的缝隙进行硅化。该过程剧烈且快速进行,体系偏离平衡状态,使初期大量生成的SiC纳米晶粒因存在众多堆垛层错和晶界而处于非稳态,导致高温下SiC晶粒先溶解于液态硅、再依附于较大尺寸的颗粒沉淀析出,因此形成粗大的SiC晶粒。熔融硅及生成的SiC晶粒可能导致部分孔隙堵塞,使产物中SiC晶粒的分布存在一定的密度梯度[23]。

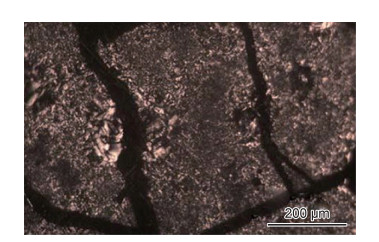

2.2.3 Plain样品的微观结构利用偏光显微镜对Plain样品进行表征。如图 6所示,黑色区域表示孔隙,其他区域为基体C,经过3次致密化后,碳纤维周围被一定量基体C填充。

|

图 6 经3次致密化后C/C复合材料的偏光显微图 Fig. 6 Polarized light micrograph of the Plain sample after three times of densification |

本实验在制备CC-ISR产物、CC-RMI产物及空白样品过程中得到了不同密度与强度的样品,综合考虑材料的工艺、结构、性能等因素以后,为突出两种方法制备C/C-SiC复合材料的可行性,选择了以下样品进行力学性能、断口微观结构的分析测试,样品的性能情况见表 1。

| Composites | Mass fraction of SiC/% | Density/(g·cm-3) | Open porosity/% | Flexural strength/MPa | Fracture toughness/(MPa·m1/2) |

| Plain | 0 | 1.53 | 11 | 139±9 | 3.9 |

| CC-ISR | 12 | 1.55 | 9 | 158±12 | 4.5 |

| CC-RMI | 30 | 1.86 | 7 | 150±10 | 3.2 |

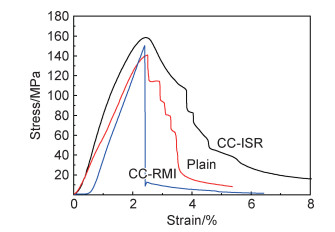

产物的特征弯曲应力-应变曲线见图 7。当应力超过碳纤维的最大拉伸应力时,空白样品(Plain)呈现出阶梯断裂行为,CC-ISR产物的屈服力在达到最大值后缓慢减小,而CC-RMI产物的屈服力达到最大值后急剧减小。该结果表明,与空白样品相比,CC-ISR产物及CC-RMI产物分别倾向于假塑性断裂和脆性断裂,弯曲强度分别达到(158±12) MPa和(150±10) MPa。

|

图 7 复合材料的弯曲应力-应变曲线 Fig. 7 Flexural stress-strain curves of composites |

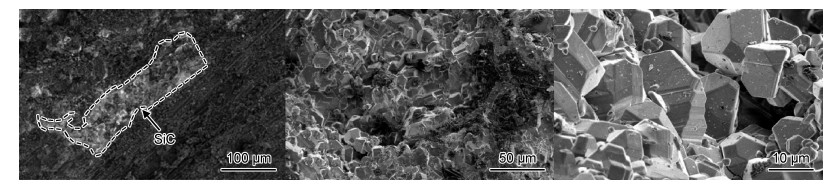

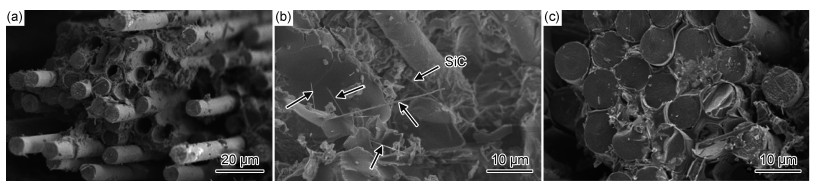

由图 8(a)可见,CC-ISR产物断裂面呈现典型的拔出行为。图 8(b)可见原位生成的SiC纳米线分布于C基体内,在加载的过程中,有利于产生更多界面,增加能量消耗。CC-ISR产物的制备过程中温度较低,降低了碳纤维与硅的界面反应,SiC颗粒较小,因此碳纤维在断裂过程中拔出。SiC纳米线和碳纤维拔出均有利于增加其强度和韧性。

|

图 8 复合材料的断口形貌 (a)CC-ISR产物; (b)CC-ISR断口附近SiC纳米线;(c)CC-RMI产物 Fig. 8 Fracture morphology of composites (a)CC-ISR sample; (b)SiC nanowires next to CC-ISR; (c)CC-RMI sample |

然而,密度约为1.86 g/cm3的CC-RMI产物,其弯曲强度低于密度小的CC-ISR产物(密度约为1.55 g/cm3),主要原因是CC-RMI产物在熔融渗硅过程中,总体积膨胀,导致裂纹较多,且晶粒较大。从图 8(c)可见,CC-RMI产物的拔出断面较为光滑,碳纤维无法拔出因此产物断裂过程中无法吸收更多的能量,进而呈现出脆性断裂行为。

3 结论(1) 利用催化炭化-原位反应法和催化炭化-反应熔体浸渗法成功制备了C/C-SiC复合材料。

(2) 催化炭化-原位反应产物中,SiC以纳米线形式存在,直径范围为30~100 nm,平均长度为60 μm。原位生长的SiC纳米线桥接了碎裂的基体C,使材料的强度增大,而碳毡为框架、SiC纳米线为铰链的结构进一步强化了该效果。CC-ISR产物的力学性能倾向于假塑性断裂模式,其弯曲强度达到(158±12) MPa。该方法制备简单、迅速,但所得C/C-SiC复合材料密度较低,仅为约1.55 g/cm3,需要多次重复操作以达到密度要求。

(3) 催化炭化-反应熔体浸渗产物中,SiC以立方体和六面体颗粒形式存在,其粒度范围为5~25 μm,样品呈脆性断裂模式,弯曲强度达到(150±10) MPa。该方法的优点在于致密化效率高:产物的密度可达1.86 g/cm3。但制得的C/C-SiC复合材料由于易被熔融硅破坏导致强度降低,通过在碳纤维表面沉积保护层可能得以改善。

(4) 以催化炭化-原位反应法制备C/C-SiC复合材料具有简单且高效的优点,能有效降低生产成本,有利于C/C-SiC复合材料的进一步发展。

| [1] |

KRENKEL W, HEIDENREICH B, RENZ R. C/C-SiC composites for advanced friction systems[J]. Advanced Engineering Materials, 2002, 4(7): 427-436. DOI:10.1002/1527-2648(20020717)4:7<427::AID-ADEM427>3.0.CO;2-C |

| [2] |

LIU C X, CAO L X, CHEN J X, et al. Microstructure and ablation behavior of SiC coated C/C-SiC-ZrC composites prepared by a hybrid infiltration process[J]. Carbon, 2013, 65: 196-205. DOI:10.1016/j.carbon.2013.08.014 |

| [3] |

李贺军, 罗瑞盈, 杨峥. 碳/碳复合材料在航空领域的应用研究现状[J]. 材料工程, 1997(8): 8-10. LI H J, LUO R Y, YANG Z. The status and future on research and application about carbon/carbon composites in the aeronautical area[J]. Journal of Materials Engineering, 1997(8): 8-10. |

| [4] |

曹宇, 刘荣军, 曹英斌, 等. 素坯密度对气相渗硅制备C/C-SiC复合材料结构与性能的影响[J]. 材料工程, 2016, 44(7): 19-25. CAO Y, LIU R J, CAO Y B, et al. Effects of preform density on structure and property of C/C-SiC composites fabricated by gaseous silicon infiltration[J]. Journal of Materials Engineering, 2016, 44(7): 19-25. |

| [5] |

KUMAR P, SRIVASTAVA V K. Tribological behaviour of C/C-SiC composites-a review[J]. J Adv Ceram, 2016, 5(1): 1-12. DOI:10.1007/s40145-015-0171-z |

| [6] |

符冬菊, 曾燮榕, 邹继兆, 等. 微波CVI制备碳碳复合材料微观组织结构的研究[J]. 材料工程, 2009(增刊1): 5-8. FU D J, ZENG X R, ZOU J Z, et al. Study on microstructure of C/C composites prepared by microwave chemical vapor infiltration[J]. Journal of Materials Engineering, 2009(Suppl 1): 5-8. |

| [7] |

ODESHI A G, MUCHA H, WIELAGE B. Manufacture and characterization of a low cost carbon fibre reinforced C/SiC dual matrix composite[J]. Carbon, 2006, 44(10): 1994-2001. DOI:10.1016/j.carbon.2006.01.025 |

| [8] |

王跃明, 时启龙. 等温化学气相渗透法制备C/C-SiC复合材料的摩擦磨损性能[J]. 航空材料学报, 2017, 37(4): 52-60. WANG Y M, SHI Q L. Tribological property of C/C-SiC composites fabricated by isothermal chemical vapor infiltration[J]. Journal of Aeronautical Materials, 2017, 37(4): 52-60. |

| [9] |

SWAMINATHAN B, PAINULY A, PRABHAKARAN P V, et al. Liquid polycarbosilane-derived C/C-SiC composites with improved mechanical strength for high temperature applications[J]. Ceramics International, 2015, 41(3): 3575-3577. |

| [10] |

CUI Y Y, LI A J, LI B, et al. Microstructure and ablation mechanism of C/C-SiC composites[J]. Journal of the European Ceramic Society, 2014, 34(2): 171-177. DOI:10.1016/j.jeurceramsoc.2013.08.026 |

| [11] |

康文杰, 薛如月, 赵大明, 等. 反应熔渗工艺制备的C/C-SiC复合材料烧蚀性能及构件研制[J]. 固体火箭技术, 2019, 42(4): 519-522. KANG W J, XUE R Y, ZHAO D M, et al. Component development and ablation properties of C/C-SiC composites prepared with RMI process[J]. Journal of Solid Rocket Technology, 2019, 42(4): 519-522. |

| [12] |

LI Y, XIAO P, LI Z, et al. Tensile fatigue behavior of plain-weave reinforced Cf/C-SiC composites[J]. Ceramics International, 2016, 42(6): 6850-6857. DOI:10.1016/j.ceramint.2016.01.068 |

| [13] |

NAKANO K, KAMIYA A, OGAWA H, et al. Fabrication and mechanical properties of carbon fiber reinforced silicon carbide composites[J]. Journal of the Ceramic Society of Japan, 1992, 100(1160): 472-475. DOI:10.2109/jcersj.100.472 |

| [14] |

XIAO P, LI Z, ZHU Z B, et al. Preparation, properties and application of C/C-SiC composites fabricated by warm compacted-in situ reaction[J]. Journal of Materials Science & Technology, 2010, 26(3): 283-288. |

| [15] |

KOUMOTO K, TAKEDA S, PAI C H, et al. High-resolution electron microscopy observations of stacking faults in β-SiC[J]. Journal of the American Ceramic Society, 1989, 72(10): 1985-1987. DOI:10.1111/j.1151-2916.1989.tb06014.x |

| [16] |

CHUNG F H. Quantitative interpretation of X-ray diffraction patterns of mixtures Ⅰ matrix-flushing method for quantitative multicomponent analysis[J]. Journal of Applied Crystallography, 1974, 7(6): 519-525. DOI:10.1107/S0021889874010375 |

| [17] |

彭可, 葛毅成, 杨琳, 等. C/C坯体密度对熔融渗硅法制备的C/C-SiC复合材料摩擦行为的影响[J]. 粉末冶金材料科学与工程, 2010, 15(3): 252-257. PENG K, GE Y C, YANG L, et al. Effect of C/C preforms density on sliding friction behavior of C/C-SiC composites fabricated by molten silicon infiltration method[J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(3): 252-257. |

| [18] |

CHEN J J, PAN Y, TANG W H, et al. Tuning the morphologies of SiC nanowires via the change of the CoxSiy melts[J]. Nano-micro Letters, 2010, 2(1): 11-17. DOI:10.1007/BF03353610 |

| [19] |

WU R B, LI B S, GAO M X, et al. Tuning the morphologies of SiC nanowires via the control of growth temperature, and their photoluminescence properties[J]. Nanotechnology, 2008, 19(33): 335602. DOI:10.1088/0957-4484/19/33/335602 |

| [20] |

CHEN J J, SHI Q, XIN L P, et al. A simple catalyst-free route for large-scale synthesis of SiC nanowires[J]. Journal of Alloys and Compounds, 2011, 509(24): 6844-6847. DOI:10.1016/j.jallcom.2011.03.131 |

| [21] |

SCHULTE-FISCHEDICK J, ZERN A, MAYER J, et al. The morphology of silicon carbide in C/C-SiC composites[J]. Materials Science and Engineering: A, 2002, 332(1): 146-152. |

| [22] |

XIAO P, LI Z, ZHU Z B, et al. The morphology and mechanism of formation of SiC in C/C-SiC composites fabricated by liquid silicon infiltration[J]. Journal of Ceramic Processing Research, 2010, 11(3): 335-340. |

| [23] |

崔园园, 白瑞成, 孙晋良, 等. 熔融渗硅法制备C/C-SiC复合材料的研究进展[J]. 材料导报, 2011, 25(1): 31-35. CUI Y Y, BAI R C, SUN J L, et al. Research of C/C-SiC composites prepared by liquid silicon infiltration[J]. Materials Reports, 2011, 25(1): 31-35. |

2021, Vol. 49

2021, Vol. 49