文章信息

- 焦春荣, 焦健

- JIAO Chun-rong, JIAO Jian

- 料浆对熔渗工艺制备碳纤维织物增强碳化硅复合材料的影响

- Effect of slurry on preparation of carbon fiber fabric reinforced silicon carbide ceramic matrix composite by melt infiltration

- 材料工程, 2021, 49(7): 78-84

- Journal of Materials Engineering, 2021, 49(7): 78-84.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2021.000059

-

文章历史

- 收稿日期: 2021-01-04

- 修订日期: 2021-03-19

碳纤维增强碳化硅(Cf/SiC)复合材料是以碳纤维为增强相的陶瓷基复合材料,综合了纤维增强体优越的力学性能、可设计性强以及陶瓷良好的化学和热稳定性等优点,具有高温性能好、密度低(仅为高温合金的1/3~1/4)、热胀低、导热快、硬度高、耐腐蚀等优点。采用Cf/SiC复合材料涡轮叶片可明显减轻发动机结构质量、减少冷气用量、提升航空发动机的性能[1-5],因此Cf/SiC复合材料是高推重比航空发动机、火箭发动机及空天飞行器等高温部件理想的高温结构材料。

陶瓷基复合材料的致密化工艺已经趋于成熟,主要包括化学气相渗透法(chemical vapor infiltration,CVI)[6-9]、聚合物浸渍裂解工艺(polymer infiltration and pyrolysis process, PIP)[10-13]以及熔融浸渗工艺(melt infiltration, MI)[14-17]。其中熔渗工艺被认为是快速低成本制备近净成型复杂形状构件的有效途径,目前能够成功应用该技术并进行大批量生产的国家主要为德国和美国,其中德国主要采用碳纤维进行增强,以制备Cf/SiC或者Cf/C-SiC复合材料,主要研究机构及公司包括德国宇航中心DLR、西格里、SKT、空客公司等,美国则主要采用SiC纤维作为增强相制备SiCf/SiC复合材料,主要研究单位包括GE, NASA,Goodrich等[18],其中GE采用该技术已经将陶瓷基复合材料成功应用于发动机重要部位。熔渗工艺主要分为预浸料-熔渗和料浆-熔渗两种路线,其中预浸料法由GE单独开发,料浆法则是与其他单位联合开发,包括United Technologies, Carborundum, Goodrich,NASA。料浆-熔渗工艺是首先将纤维编织成为预成型体,将树脂料浆注入预成型体,加热固化,然后进行渗硅处理。两种工艺在应用方面各有优势,对于结构复杂的航空发动机构件,如涡轮叶片等较难铺层的结构,料浆-熔渗工艺是比较适宜的制备工艺。

本工作以碳纤维织物为增强体,以有无添加粉体的两种树脂料浆为研究对象,开展料浆-熔渗工艺制备碳纤维织物增强碳化硅复合材料技术研究,并对熔渗后得到的复合材料的基本性能进行了表征。

1 实验材料与方法 1.1 原材料树脂料浆A,主要由酚醛树脂以及乙醇溶剂组成,其中酚醛树脂约为70%~80%(质量分数,下同),乙醇约为20%~30%,将上述组分充分球磨混合15~25 h后制备得到料浆A;树脂料浆B,主要由酚醛树脂、乙醇溶剂以及纳米SiC粉体组成,其中酚醛树脂约为40%~50%,乙醇约为20%~30%,SiC粉体约为20%~30%,将上述组分充分球磨混合20~30 h后制备得到料浆B;CCF300碳纤维,山东威海光威拓展碳纤维集团公司产品。

1.2 碳纤维织物增强碳化硅复合材料的制备过程将CCF300碳纤维通过编织得到纤维体积分数分别为45%和40%的3D机织物,将碳纤维预制体裁切至合适尺寸,放置于对应的成型模具内,将料浆A/B分别于70/40 ℃下、压力为0.02/0.05 MPa分别向对应的模具内进行注浆操作,待树脂料浆注满后,以2 ℃/min的升温速率升温到180/130 ℃,保温2 h,脱模后得到碳纤维织物增强的树脂基复合材料,炭化、熔渗[19]后得到碳纤维织物增强碳化硅陶瓷基复合材料。

1.3 测试及表征树脂料浆的DSC以及流变性能测试采用DSC25综合热分析仪;高温TG采用STA449型TG-DSC综合热分析仪来考察;SEM测量采用S-4800场发射扫描电镜;孔隙率测试采用AutoPore Ⅳ 9520压汞仪;陶瓷基复合材料弯曲强度表征在C45-105型MTS万能试验机上,按照GB/T 6569-2006标准进行。

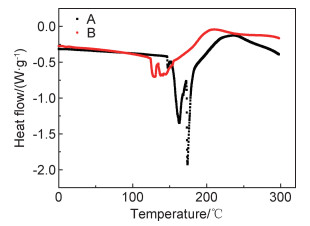

2 结果与分析 2.1 两种树脂料浆的工艺特性和固化特性采用差示扫描量热法(DSC),按照5 ℃/min的升温速率对料浆A和料浆B进行固化工艺特性研究,图 1是两种树脂料浆的DSC曲线,从图中可以发现,两条曲线的峰数量、位置以及形状大致相似,在加热过程中都是存在两个吸热峰、一个放热峰。其中第一个吸热峰是由少量乙醇溶剂的挥发造成的,后一个吸热峰是由于酚醛树脂固化造成,酚醛树脂固化交联本身是放热过程,但是由于酚醛的聚合方式属于脱水缩合,在反应过程中产生的水分挥发吸收大量的热量,两者中和后体现为吸热效应;随着温度的升高,促使酚醛提高反应速率和固化度,体系迅速大量放热,表现为200 ℃以上的放热峰。

|

图 1 树脂料浆的DSC曲线 Fig. 1 DSC curves of resin slurry |

两种料浆中的有效固化成分均为酚醛树脂,料浆体系内的吸放热主要是由于酚醛树脂的固化所导致,两条曲线的峰位置原则上来讲应大致相当,但是依据DSC分析结果,树脂料浆A的固化反应温度在160~280 ℃之间,料浆B的反应温度在130~240 ℃之间,料浆B的吸放热峰温度均有所降低,这是由于料浆B相比料浆A增加了固相纳米SiC粉体,纳米SiC粉属于惰性粒子,它的加入从理论上来说不会对树脂的固化反应产生影响,但是粉体的存在提高了整体料浆体系的热传导性能,随着温度的升高,料浆B相比料浆A更快、更均匀地达到加热台的设定温度,而料浆A的实际温度相比加热台监测温度存在滞后,最终反映在料浆A的DSC曲线峰位置温度高于料浆B峰位置温度。同时由于料浆B中粉体的添加降低了酚醛树脂的相对含量,树脂凝胶固化产生的热量降低,因此峰形状相比料浆A没那么尖锐。

为保证有较高的固化效率,同时控制反应不会过于激烈,选择料浆A的固化温度范围在180~200 ℃,料浆B的固化温度范围在130~150 ℃。

图 2是两种树脂料浆的流变曲线,由图可以看出两种料浆的流变曲线均呈现不规则的“W”形状,料浆黏度随着温度的升高呈现先降低后升高、再降低再升高的变化趋势。这是由于初期温度的升高有利于加快树脂分子的热运动,导致料浆体系的黏度降低;随着温度逐渐升高,料浆中的分散剂乙醇开始挥发,导致黏度出现小幅度的升高;随着温度继续升高,酚醛树脂逐渐达到反应温度,开始脱水固化,产生的水分子对料浆有稀释作用,流变曲线上表现为料浆黏度的再次下降;随着温度持续升高,酚醛树脂固化度的提高使分子链延长,分子热运动受到阻碍,导致料浆体系黏度升高,同时固化脱除的水分子受热挥发,因此体系黏度快速增大,表现为流变曲线的急剧上升。

|

图 2 树脂料浆的变温流变曲线 Fig. 2 Rheological curves of resin slurry at variable temperature |

通过对比料浆A和料浆B的流变曲线发现,加入粉体的料浆B相比无粉体料浆A体系的黏度变化更加缓和、变化幅度也更小,这是由于两种料浆的黏度随温度的变化主要还是由于体系中酚醛树脂的凝胶固化所引起的,由于料浆B中酚醛树脂含量较低,树脂固化所引起的体系黏度变化也比较小。对比流变曲线中两种料浆第一次黏度降低再升高的拐点发现,料浆B(黏度最低点对应50 ℃)相比料浆A(黏度最低点对应80 ℃)在较低的温度点黏度即开始升高,推测原因是随着温度的提高酚醛树脂黏度降低,温度持续升高,乙醇开始挥发,纳米SiC粉体含量相对增加,料浆中酚醛树脂黏度降低的效应不足以弥补粉体含量提高带来的黏度上升,因此料浆B相比料浆A提前呈现黏度变化的现象。

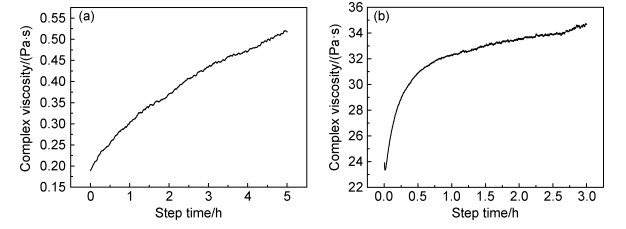

为了更深入地研究两种树脂料浆的注浆工艺特性及工艺窗口期,分别测试料浆体系的恒温黏度曲线,如图 3所示。参考图 2中两种料浆的黏度-温度曲线,考虑到料浆在流变测试中的温度与仪器示数相比存在滞后,选择流变曲线中黏度最小值对应的温度基础上降低10 ℃,测试该温度下料浆的黏度随时间的变化情况,考察注浆操作工艺窗口期。

|

图 3 树脂料浆的恒温流变曲线 (a)料浆A;(b)料浆B Fig. 3 Rheological curve of resin slurry at constant temperature (a)slurry A; (b)slurry B |

图 3(a)是料浆A在70 ℃下的黏度-时间曲线,树脂料浆A的起始黏度为0.2 Pa·s,随时间延长黏度存在小幅度增长,5 h后黏度为0.6 Pa·s,说明在70 ℃下料浆A的黏度变化比较小,具有5 h以上的很宽的注浆工艺窗口,结合前期料浆的DSC分析结果,这种黏度的变化实际上是基体树脂内少量溶剂挥发所致,低黏度的料浆A能够满足注浆工艺要求。

图 3(b)是料浆B在40 ℃下的黏度-时间曲线,树脂基体B和树脂基体A采用相同的酚醛树脂以及乙醇分散剂,不同之处是在树脂基体中引入了纳米碳化硅粉体,目的是降低树脂基体在固化和炭化过程中的收缩率。但是由于引入了纳米碳化硅粉体,树脂基体B的起始黏度为24 Pa·s,在实验刚开始阶段黏度迅速升高,是由于料浆B中存在纳米SiC粉体,测试初期存在剪切增稠导致料浆黏度上升,在黏度到达32 Pa·s后变化趋于平缓,保温3 h后其黏度为34 Pa·s,总体来说料浆B在40 ℃工艺温度下黏度变化很慢,因此料浆B也能够满足注浆工艺要求。

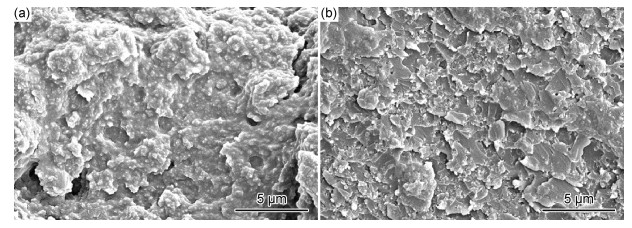

料浆A为均相透明树脂溶液,可长期保持悬浮稳定性,料浆B含有固相纳米碳化硅粉体,如果该粉体在树脂料浆和复合材料中分布不均匀将会影响材料的性能,为保证纳米碳化硅粉体和树脂料浆混合均匀,在注浆操作之前采用高速超声搅拌2 h。为考察在固化过程中料浆是否出现了分相、分层或粉体沉降等现象,对两种料浆固化后的SEM微观形貌进行观察,如图 4所示,两种料浆固化物的结构组织均无明显的分界面和其他物相析出等现象,料浆A的固化物为表面相对光滑的致密大块,料浆B中由于纳米碳化硅粉体的存在,固化物断口呈现错落的片层状结构,但是树脂料浆中没有明显的粉体团聚现象、整体分布均匀。说明两种料浆的工艺适应性良好,采用注浆成型工艺可获得较好的应用效果。

|

图 4 树脂料浆固化后断口的微观形貌 (a)料浆A;(b)料浆B Fig. 4 Micro-morphology of fracture surface of cured resin slurry (a)slurry A; (b)slurry B |

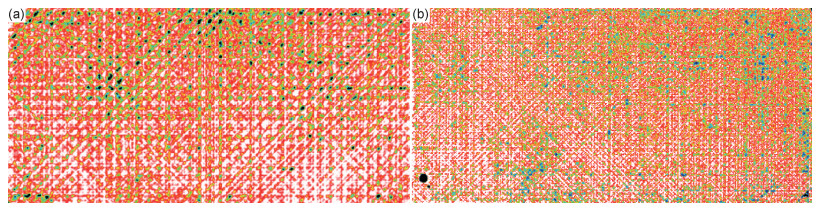

用上述两种树脂料浆采用注浆成型工艺制备了碳纤维织物增强树脂基复合材料,根据两种料浆固化特性分别制定注浆和升温固化工艺参数:将料浆A/B分别于70/40 ℃下、压力为0.02/0.05 MPa进行注浆操作,待树脂料浆注满后,以2 ℃/min的升温速率升温到180/130 ℃,保温2 h,脱模获得树脂基复合材料。图 5为碳纤维织物增强树脂基复合材料超声检测结果, 从图 5超声检测结果看,复合材料内部质量均匀、少孔隙。

|

图 5 碳纤维织物增强树脂基复合材料超声检测结果 (a)料浆A;(b)料浆B Fig. 5 Ultrasonic testing of resin matrix composites reinforced with carbon fabric (a)slurry A; (b)slurry B |

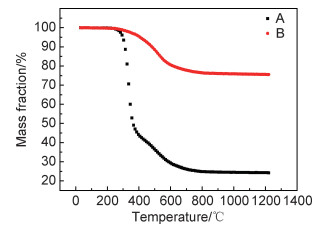

采用热重分析(TG)法对复合材料炭化工艺进行分析,按照10 ℃/min的升温速率测试料浆固化物由室温到1250 ℃温度范围内的失重情况,图 6是树脂料浆A和B固化物的TG结果,从图中可以发现,树脂料浆A固化物残炭率为24%,树脂料浆B固化物的残炭率为76%。二者残炭率不同主要是因为树脂料浆B中引入了纳米SiC粉体,SiC粉体的加入,大大提高了树脂料浆B固化物的残炭率。图 6中可以看出,两种料浆的固化产物在900 ℃以后基本不再失重,说明其中的有机物已经基本分解完毕,因此本工作最终选择复合材料的炭化温度为900 ℃。

|

图 6 树脂料浆固化物的热失重结果 Fig. 6 Mass change of the cured resin slurries |

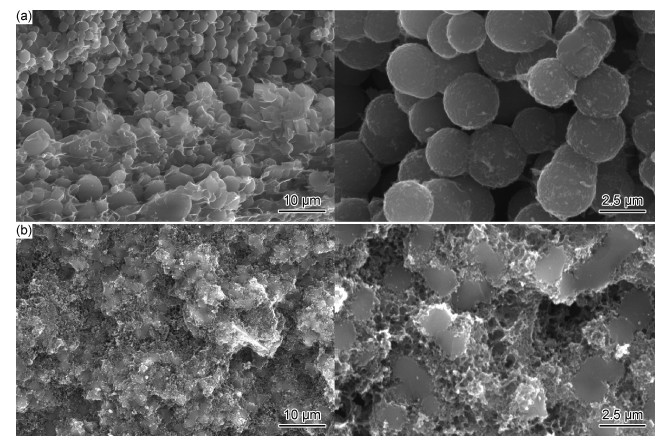

图 7是炭化后树脂料浆固化物的微观形貌,从图中可以发现树脂料浆固化物炭化后形成多孔体,其中料浆A炭化后为圆球状的酚醛树脂裂解产物,料浆B炭化后在接近圆球状的裂解碳周围均匀地围绕着纳米SiC粉体,两种炭化产物内部孔结构分布均匀,为进行熔渗工艺奠定了基础。

|

图 7 树脂料浆固化物炭化后断面的SEM照片 (a)料浆A;(b)料浆B Fig. 7 SEM images of section after carbonation of cured resin slurries (a)slurry A; (b)slurry B |

表 1为两种树脂料浆固化物炭化后的孔分布情况的分析结果,在900 ℃炭化处理后树脂料浆A的孔隙率为39.6%,平均孔径为0.068 μm;树脂料浆B的孔隙率为31.3 %,平均孔径为0.069 μm。一般低温熔渗要求的孔径在0.020~0.200 μm之间,两种树脂料浆炭化后形成的孔尺寸在0.010~0.110 μm之间,其中含有一些0.010~0.020 μm尺寸范围的炭化孔,统计这些孔的体积占比低于1%,对总体孔结构及熔渗反应的影响比较微小可以忽略,总体来说两种碳化物的孔结构及孔径范围能够满足低温熔渗的要求。比较两种树脂料浆炭化后的孔隙率和孔尺寸可以发现,纳米碳化硅粉体的加入并不明显影响炭化后孔的尺寸,但对孔隙率有比较明显的影响,粉体的加入降低了碳化物的孔隙率。

| Sample | Average pore diameter/μm | Range of pore diameter/μm | Porosity/% |

| Slurry A | 0.068 | 0.010-0.110 | 39.6 |

| Slurry B | 0.069 | 0.010-0.110 | 31.3 |

采用自制的熔渗剂对炭化后的碳纤维织物增强树脂料浆基复合材料进行熔融渗硅处理。图 8是熔渗后碳纤维织物增强碳化硅复合材料断口的SEM照片。从图中可以发现碳纤维织物增强树脂基复合材料炭化后形成的孔隙在熔融渗硅后被完全填充,形成了结构致密的碳纤维织物增强碳化硅复合材料。复合材料的断口基本为脆性断裂,碳纤维没有明显的拔出现象,这是因为在熔渗过程中碳纤维和Si发生化学反应,没有形成适宜的弱界面结合关系。

|

图 8 料浆-熔渗碳纤维织物增强碳化硅复合材料内部形貌 (a)料浆A;(b)料浆B Fig. 8 Internal morphology of carbon fiber fabric reinforced silicon carbide composites prepared by slurry-casting MI (a)slurry A; (b)slurry B |

表 2为碳纤维织物增强碳化硅陶瓷基复合材料的密度和弯曲性能,碳纤维织物增强料浆A陶瓷基复合材料中碳纤维的体积分数为45%,熔渗后复合材料的密度达到2.11 g/cm3(理论密度为2.29 g/cm3)。碳纤维织物增强料浆B陶瓷基复合材料中碳纤维的体积分数为40%,熔渗后复合材料的密度达到2.14 g/cm3(理论密度为2.34 g/cm3),开气孔率分别为5.86%和3.54%,说明采用料浆-熔渗制备碳纤维织物增强碳化硅陶瓷基复合材料非常致密。虽然在熔渗过程碳纤维和Si之间存在反应,不能形成适宜的弱结合结构,同时这种反应对碳纤维性能造成了损伤,但碳纤维增强料浆B陶瓷基复合材料的弯曲强度和弯曲模量仍然达到162 MPa和85 GPa,可满足航空发动机静止部件应用的要求。

| Sample | Density/(g·cm-3) | Porosity/% | Bending strength/MPa | Bending modulus/GPa |

| Slurry A | 2.11 | 5.86 | 130 | 63 |

| Slurry B | 2.14 | 3.54 | 162 | 85 |

(1) 对以酚醛树脂为主成分的有无粉体的两种树脂料浆A和B的固化和流变特性进行了表征和分析,两种料浆的黏度适中,在注浆工艺温度下具有3~5 h以上的注浆操作窗口,通过注浆成型工艺均可获得内部质量良好的碳纤维织物增强树脂基复合材料。

(2) 两种树脂料浆A和B的固化物在900 ℃炭化后,孔隙率分别为39.6%和31.3%,残炭率分别为24%和76%,平均孔径分别为0.068 μm和0.069 μm,孔径范围为0.010 ~0.110 μm,能够满足低温熔渗的要求。

(3) 熔渗的碳纤维织物增强碳化硅复合材料结构致密、密度低,添加粉体的料浆B制备的碳纤维织物增强碳化硅复合材料具有更低的气孔率(3.54%)和更高的弯曲强度(162 MPa),满足航空发动机静止部件的应用要求。

| [1] |

张立同, 成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报, 2007, 24(2): 1-6. ZHANG L T, CHENG L F. Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites[J]. Acta Materiae Compositae Sinica, 2007, 24(2): 1-6. DOI:10.3321/j.issn:1000-3851.2007.02.001 |

| [2] |

何新波, 杨辉, 张长瑞, 等. 连续纤维增强陶瓷基复合材料概述[J]. 材料科学与工程, 2002, 20(2): 273-278. HE X B, YANG H, ZHANG C R, et al. Review of continuous fiber reinforced ceramic matrix composites[J]. Materials Science and Engineering, 2002, 20(2): 273-278. DOI:10.3969/j.issn.1673-2812.2002.02.034 |

| [3] |

刘大响. 一代新材料, 一代新型发动机: 航空发动机的发展趋势及其对材料的需求[J]. 材料工程, 2017, 45(10): 1-5. LIU D X. One generation of new material, one generation of new type engine: development trend of aero-engine and its requirements for materials[J]. Journal of Materials Engineering, 2017, 45(10): 1-5. DOI:10.11868/j.issn.1001-4381.2017.100001 |

| [4] |

张玉娣, 周新贵, 张长瑞. Cf/SiC陶瓷基复合材料的发展与应用现状[J]. 材料工程, 2005(4): 60-63. ZHANG Y D, ZHOU X G, ZHANG C R. Development and application of Cf/SiC ceramic matrix composites[J]. Journal of Materials Engineering, 2005(4): 60-63. DOI:10.3969/j.issn.1001-4381.2005.04.015 |

| [5] |

IMUTA M, GOTOH J. Development of high temperature materials including CMCs for space application[J]. Key Engineering Material, 1999, 164/165: 439-444. |

| [6] |

刘巧沐, 黄顺洲, 何爱杰. 碳化硅陶瓷基复合材料在航空发动机上的应用需求及挑战[J]. 材料工程, 2019, 47(2): 1-10. LIU Q M, HUANG S Z, HE A J. Application requirements and challenges of CMC-SiC composites on aero-engine[J]. Journal of Materials Engineering, 2019, 47(2): 1-10. DOI:10.3969/j.issn.1673-1433.2019.02.001 |

| [7] |

焦健, 刘善华. 化学气相渗透工艺(CVI)制备陶瓷基复合材料的进展研究[J]. 航空制造技术, 2015(14): 101-104. JIAO J, LIU S H. Progress in ceramic matrix composites fabricated by chemical by chemical vapor infiltration[J]. Aeronautical Manufacturing Technology, 2015(14): 101-104. |

| [8] |

BLAGOEVA D T, HEGEMAN J B J, JONG M, et al. Characterisation of 2D and 3D Tyranno SA3 CVI SiCf/SiC composites[J]. Materials Science and Engineering: A, 2015, 638: 305-313. DOI:10.1016/j.msea.2015.04.090 |

| [9] |

BERTRAND D J, SABELKIN V, ZAWADA L, et al. Fatigue behavior of Sylramic-iBN/BN/CVI SiC ceramic matrix composite in combustion environment[J]. Journal of Materials Science, 2015, 50: 7437-7447. DOI:10.1007/s10853-015-9302-8 |

| [10] |

冯倩, 王文强, 王震, 等. C纤维和SiC纤维增强SiC基复合材料微观结构分析[J]. 实验室研究与探索, 2010, 29(1): 44-46. FENG Q, WANG W Q, WANG Z, et al. Microstructure analysis of SiC matrix composites reinforced by carbon fibers and SiC fibers[J]. Research and Exploration in Laboratory, 2010, 29(1): 44-46. DOI:10.3969/j.issn.1006-7167.2010.01.016 |

| [11] |

王亦菲, 刘伟峰, 马青松. PIP法制备SiCf/SiC复合材料导热性能影响因素研究[J]. 稀有金属材料与工程, 2009, 38(2): 466-469. WANG Y F, LIU W F, MA Q S. Effects on the thermal conductivity properties of SiCf/SiC composites manufactured by PIP process[J]. Rare Metal Materials and Engineering, 2009, 38(2): 466-469. |

| [12] |

ENRICO K, ALEXANDER F, MARTIN F, et al. Mechanical and microstructural characterisation of SiC- and SiBNC-fibre reinforced CMCs manufactured via PIP method before and after exposure to air[J]. Journal of the European Ceramic Society, 2012, 32(14): 3861-3874. DOI:10.1016/j.jeurceramsoc.2012.05.028 |

| [13] |

LUO Z, CAO H, REN H, et al. Tension-tension fatigue behavior of a PIP SiC/SiC composite at elevated temperature in air[J]. Ceramics International, 2016, 42(2): 3250-3260. DOI:10.1016/j.ceramint.2015.10.116 |

| [14] |

焦健, 杨金华, 李宝伟. 熔渗法制备陶瓷基复合材料的研究进展[J]. 航空制造技术, 2015(增刊2): 1-6. JIAO J, YANG J H, LI B W. Progress in ceramic matrix composites fabricated by melt infiltration progress[J]. Aeronautical Manufacturing Technology, 2015(Suppl 2): 1-6. |

| [15] |

董绍明, 胡建宝, 张翔宇. SiC/SiC复合材料MI工艺制备技术[J]. 航空制造技术, 2014(6): 35-40. DONG S M, HU J B, ZHANG X Y. Melt infiltration process for SiC/SiC composites[J]. Aeronautical Manufacturing Technology, 2014(6): 35-40. DOI:10.3969/j.issn.1671-833X.2014.06.005 |

| [16] |

BRENNAN J J. Interfacial characterization of a slurry-cast melt-infiltrated SiC/SiC ceramic-matrix composite[J]. Acta Materialia, 2000, 48(18/19): 4619-4628. |

| [17] |

张小立, 吕振林, 金志浩. 熔渗反应法制备MoSi2-SiC复合材料性能的影响因素[J]. 稀有金属材料与工程, 2005, 34(4): 639-642. ZHANG X L, LV Z L, JIN Z H. Influence factor of MoSi2-SiC composites synthesised by reactive infiltration[J]. Rare Metal Materials and Engineering, 2005, 34(4): 639-642. DOI:10.3321/j.issn:1002-185X.2005.04.031 |

| [18] |

NAROTTAM P B. Handbook of ceramic composites[M]. London: Kluwer Academic Publishers, 2005: 100-103.

|

| [19] |

刘虎, 杨金华, 陈子木, 等. 熔融渗硅工艺制备的SiCf/SiC复合材料微观结构与性能[J]. 宇航材料工艺, 2020, 50(6): 48-54. LIU H, YANG J H, CHEN Z M, et al. Microstructure and properties of SiCf/SiC composite fabricated by melt infiltration process[J]. Aerospace Materials & Technology, 2020, 50(6): 48-54. |

2021, Vol. 49

2021, Vol. 49