文章信息

- 解齐颖, 张祎, 朱阳, 崔红

- XIE Qi-ying, ZHANG Yi, ZHU Yang, CUI Hong

- 超高温陶瓷改性碳/碳复合材料

- Ultra-high temperature ceramics modified carbon/carbon composites

- 材料工程, 2021, 49(7): 46-55

- Journal of Materials Engineering, 2021, 49(7): 46-55.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001100

-

文章历史

- 收稿日期: 2019-11-28

- 修订日期: 2020-05-29

碳/碳(C/C)复合材料因优异的高温力学性能、良好的耐磨性和抗热震性能、较低的密度、灵活的可设计性等众多优点在航空航天领域具备很大的优势与潜能,自1958年诞生后得以迅速发展,被广泛应用于航空航天飞行器的零部件[1-4]。然而,C/C复合材料大约在370 ℃就会开始氧化并且氧化速率随温度升高急速增长,这严重限制了它的高温应用[5-6]。为提高C/C复合材料在2000 ℃以上的抗氧化、耐烧蚀性能,常将超高温陶瓷(ultra-high temperature ceramics,UHTCs)引入C/C复合材料对其进行基体改性。UHTCs是一类熔点高于3000 ℃的高温材料,主要是过渡族金属(如Zr, Hf, Ta等)的难熔碳化物、硼化物、氮化物[7]。从电子结构来看,过渡金属与C, B, N之间的化学键兼具共价键、离子键、金属键的特性,这种强烈的键合作用赋予这些化合物高强度、高硬度以及高熔点,使之可在1650 ℃以上重复使用,在航空航天应用的极端环境下具有很大的发展潜能[8]。已有大量的研究证明超高温陶瓷基体改性C/C复合材料(C/C-UHTCs)相比于C/C复合材料,抗氧化、耐烧蚀性能有了大幅提升[9-13]。本文将从C/C-UHTCs制备工艺、结构特征、抗氧化耐烧蚀性能以及力学性能四个方面总结当前的研究进展,并对未来发展趋势作以展望。

1 C/C-UHTCs制备工艺目前,将UHTCs引入C/C复合材料基体已有多种工艺方法可供选择。较为传统的工艺方法主要有浆料浸渍(SI)[14]、化学气相渗透/沉积(CVI/CVD)[15]、先驱体浸渍裂解(polymer infiltration and pyrolysis,PIP)[16]以及反应熔体浸渗(reactive melt infiltration,RMI)[17]。SI工艺成本较低,但颗粒容易团聚在材料表面,导致表层封孔,内部留有较多的孔隙;CVI/CVD工艺沉积效率低、沉积周期长、工艺能耗大,并且渗透深度非常有限,最终制品的孔隙率较高[18]。PIP与RMI相比于前两种工艺而言,制品性能更好,研究与应用更为广泛。近期的一些文献报道又介绍了两种比较新的制备工艺,分别是化学液相气化沉积(chemical liquid vapor deposition, CLVD)[19]以及碳热还原法(carbothermal reduction reaction,CRR)[20]。下面将介绍上述后四种工艺及其研究进展。

1.1 先驱体浸渍裂解(PIP)PIP工艺是利用低黏度先驱体浸渍碳纤维预制体,在高温下裂解转化为陶瓷基体的方法。先驱体通常是含有金属的聚合物,在高温下通过裂解反应转化为金属碳化物、硼化物或者氮化物。这种工艺可以同时引入多种不同的陶瓷至C/C复合材料中并得到近似网状的结构[16]。PIP工艺相比于CVI工艺,能耗低、周期短、浸渍深度大,是目前文献报道中应用最多的工艺。但为了达到特定的密度,浸渍周期通常要循环4~10次甚至更多。先驱体在裂解过程中释放气体产物会导致材料体积收缩形成裂纹或孔隙,多次循环高温处理也会造成材料内部缺陷较多[21]。因此,提高PIP工艺浸渍效率、减少循环次数可以使材料性能更好。PIP工艺循环次数取决于先驱体的陶瓷转化率。难熔金属聚合物合成难度大,工序复杂,相关文献报道较少。当前文献研究中应用的超高温陶瓷先驱体的陶瓷产率大都在30%左右[22-26]。在少数关于合成先驱体的研究中,陶瓷产率提高到了50%左右[27-28]。要进一步改进PIP工艺的不足以提升材料的性能,还需继续研究低成本、低粘度、高陶瓷产率的先驱体的合成方法。

1.2 反应熔体浸渗(RMI)RMI工艺是利用熔融金属混合物浸渍含C或B的基体材料并在高温下与之反应以引入陶瓷基体的工艺方法。RMI比CVI,PIP浸渍效率高,具有工艺简单、周期短、成本低的优点。但高温熔融混合物与碳纤维的副反应会使材料力学性能下降,残余的金属在高温下熔化还会影响材料的蠕变性能和各组分稳定性[17]。当前很多研究以难熔金属化合物以及含硼、含硅化合物等(如ZrSi2, B4C等)代替熔融金属来进行RMI工艺,降低了反应温度同时减少了陶瓷与纤维及基体的反应,并且引入了SiC,可以进一步保护碳纤维,提高材料的力学性能及烧蚀性能[29-31]。RMI工艺过程由熔体渗入的物理过程以及熔体反应的化学过程两部分组成,受到熔渗温度、熔渗时间等众多因素的影响。林荣等[32]与孔英杰等[33]均研究了熔渗温度对RMI过程的影响,研究表明其影响机制较为复杂。熔体渗入主要依靠毛细作用,需要熔体表面张力带来动力,同时克服黏度带来的阻力。提高熔渗温度,熔体表面张力与黏度会同时下降,但粘度下降幅度更大,因而熔体渗入速率会随着温度升高而提高。提高温度同时还会导致熔体反应速率增大,当熔体反应速率小于熔体渗入速率时,随温度升高,熔体渗入量与渗入深度增大;但当熔体反应速率超过熔渗入速率时,基体中生成大量陶瓷后发生体积膨胀会堵塞渗入通道,导致熔体渗入量与渗入深度减小。孔英杰等[33]还研究了熔渗时间对RMI工艺的影响,随熔渗时间延长,熔体渗入量与渗入深度会小幅增加。熔体渗入量还会随多孔C/C胚体密度增大而减小。熔体渗入量过小,陶瓷含量不足以耐高温氧化及烧蚀;熔体含量过高,过量的陶瓷会使材料变脆并且在高温下可能腐蚀碳纤维[32]。

1.3 化学液相气化沉积(CLVD)CLVD工艺是Houdayer于1984年发明的一种用于C或石墨多孔材料的致密化工艺,其设备简图如图 1所示[34]。设备外圈缠绕着接通高频电流的感应线圈,内部有两个同轴感应加热器,C/C多孔胚体放置于两个加热器中间,注入液态先驱体将多孔体浸没。初始加热阶段,在热对流的作用下,只有液体表面有先驱体蒸汽;随着继续加热,温度达到先驱体沸点,多孔体表面产生气泡并穿过液体表面形成自然环流,此时形成一层先驱体蒸气膜将多孔体与液态先驱体隔开,先驱体蒸汽开始渗透进入多孔体内部裂解、沉积[35]。国内自2000年左右至今有较多文献研究CLVD工艺制备C/C复合材料的各种影响因素及材料性能[36-40],但关于其在超高温陶瓷基体改性中的应用研究较少。CLVD工艺结合了PIP工艺短通道渗透以及CVI工艺连续沉积的优点,可显著缩短制备周期,避免了循环高温处理,减少了内部缺陷的形成及碳纤维的损伤[36, 41]。近几年,西北工业大学的学者做了一系列采用CLVD工艺制备C/C-UHTCs的研究[19, 24-26, 34, 41-42]。他们的研究表明,在CLVD工艺制备的材料中,陶瓷含量沿柱状试样径向呈现梯度分布。沉积温度、两加热器之间的温度梯度、先驱体配比及投料速率均会影响陶瓷含量的梯度分布。目前这类文献报道较少,缺乏对比,确切的规律还有待进一步研究。

1.4 碳热还原反应(CRR)CRR是制备碳化物陶瓷的常用方法,其基本原理是通过C与难熔金属氧化物(ZrO2, HfO2等)在高温下的还原反应生成碳化物[43]。在C/C复合材料基体中引入碳化物(如ZrC)时,通常以ZrCl4或ZrClO2溶液浸渍C/C复合材料,先通过微波水热反应生成C/C-ZrO2,再通过高温石墨化过程中C与ZrO2的碳热还原反应将ZrO2转化为ZrC基体。因此,C基体的形态和ZrO2的形态都影响着最终生成的ZrC的形态。Li等[44]先以蔗糖溶液作为碳源,通过微波水热反应在碳纤维预制体中引入了C基体,随后以ZrCl4溶液作为Zr的先驱体通过CRR引入了ZrC。蔗糖溶液生成的C基体以亚微米级的微球状附着在碳纤维表面,而最终生成的ZrC同样是附着在碳纤维表面的亚微米级微球形态。Li等[45]还发现反应体系的pH值对水热反应生成的ZrO2形态影响很大,从而影响了最终生成的ZrC形态。Zr4+在溶液中水解形成Zr(OH)xOy,不同pH值下Zr(OH)xOy的溶解度不同,水热生成的ZrO2晶型、尺寸及分布状况都不同,最终ZrC的形态也不同。CRR过程中会生成CO气体,导致体积收缩,材料内部产生孔隙[20, 44]。CRR工艺中如何避免碳纤维参与反应,防止纤维受损导致力学性能降低还需要更多的研究。

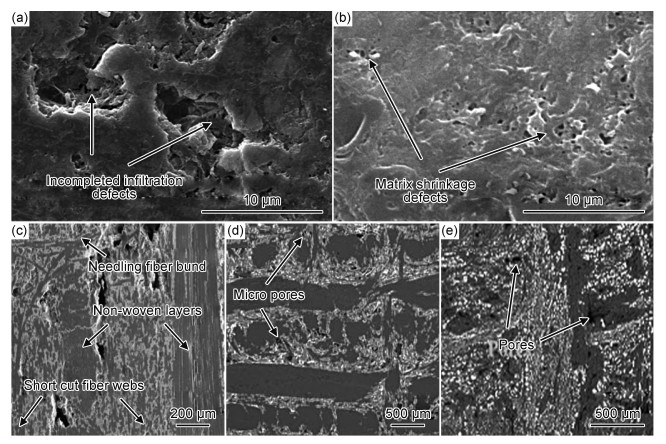

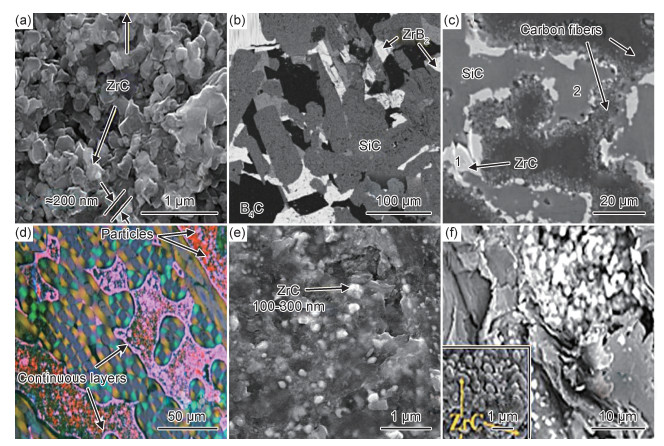

2 C/C-UHTCs结构特征对C/C-UHTCs性能影响较大的结构特征主要包括陶瓷粒径及分布状况与材料中孔隙、裂纹等缺陷情况,这些结构特征都和制备工艺有很大的关系。图 2[29, 42, 44, 46-48]和图 3[20, 42, 47, 49]分别显示了在不同工艺所制备的C/C-UHTCs中,陶瓷粒径与分布和材料内部缺陷情况的差异。通过PIP, CLVD以及CRR引入的UHTCs都较为均匀,以细小的颗粒形态分散在材料基体中,其中PIP工艺与CRR工艺引入的陶瓷颗粒精细至亚微米级别,如图 2(a),(e)所示;CLVD工艺引入的陶瓷颗粒尺寸稍大于前两者,如图 2(f)所示,陶瓷颗粒粒径大约为1 μm。相比于上述三种工艺而言,RMI工艺引入的陶瓷在材料中分散不太均匀。陶瓷没有达到微米颗粒级别的分散效果,而是成块状分布于基体中(图 2(b)), 或成层状铺展在C基体表面(图 2(c)), 还有同时以层状和颗粒状两种形态存在的情形(图 2(d))。但RMI工艺制备的材料是最为致密的,由于温度较高,熔体渗透能力很强,只残留少量微孔隙(图 3(d))。CRR过程中会生成气体副产物,导致基体收缩,形成10~100 nm大小的微孔(图 3(b))。CLVD工艺的渗透沉积过程与CVI类似,先驱体蒸汽裂解、沉积在纤维表面,优先填充纤维束内的小孔隙,束间与层间的大孔隙可能沉积不充分[24, 34]。如图 3(e)所示,CLVD工艺制备的材料无明显缺陷,但存在少量微米级的孔隙。PIP工艺在先驱体裂解释放小分子时会导致基体收缩,再加上工艺需要多次循环高温处理,材料内部会产生较多的孔隙、裂纹等缺陷(图 3(c))。

|

图 2 超高温陶瓷改性C/C复合材料陶瓷粒径及分布 (a)PIP-C/C-ZrC-SiC[46];(b)RMI-C/C-SiC-ZrB2[29];(c)RMI-C/C-ZrC-SiC[47];(d)RMI-C/C-ZrC-Cu[48];(e)CRR-C/C-ZrC[44];(f)CLVD-C/C-ZrC[42] Fig. 2 Ceramic size and dispersion in C/C-UHTCs (a)PIP-C/C-ZrC-SiC[46]; (b)RMI-C/C-SiC-ZrB2[29]; (c)RMI-C/C-ZrC-SiC[47]; (d)RMI-C/C-ZrC-Cu[48]; (e)CRR-C/C-ZrC[44]; (f)CLVD-C/C-ZrC[42] |

C/C-UHTCs由碳纤维增强体、C基体以及陶瓷基体三种组分构成,这三类组分各自的原材料也会影响复合材料的结构。目前,在C/C-UHTCs制备中用到最多的碳纤维增强体结构为无纬布/网胎针刺预制体[49-52]。其中,网胎相比于无纬布而言,结构较为疏松,内部孔隙较大,因而网胎中的陶瓷含量通常高于无纬布[21, 23, 26, 44, 49]。材料致密不充分时,也容易在网胎中残留孔隙(图 3(c), (d), (e))。当C基体在制备过程中参与反应时,其形态可能影响陶瓷产物的形态[44]。C基体的密度、孔径及孔隙分布也会影响陶瓷的引入过程[32]。陶瓷原材料体系的黏度、流动性会影响陶瓷的引入量与分布情况[20, 23]。CRR工艺中体系黏度过高、流动性差会导致材料浸渍不完全,形成微米级别的孔隙(图 3(a),孔径在1~10 μm之间)。CRR体系的pH值会影响陶瓷的形态,强酸或强碱条件下引入的陶瓷粒径较小、分布均匀;体系pH值偏中性时陶瓷颗粒易团聚,粒径较大[20, 45]。陶瓷原材料的组分及配比则会影响陶瓷产物的含量、分布及形态。CRR工艺中先驱体的组分配比影响着陶瓷含量,同时因影响体系黏度而影响了陶瓷的引入过程及分散情况[20]。CLVD工艺与PIP工艺通过调节先驱体组分配比及浓度来调节各组分陶瓷的含量[22, 24-26, 46, 52-56]。RMI工艺选用不同的原材料引入的陶瓷形态不同。采用ZrSi2,Si与B4C制备C/C-SiC-ZrB2时,由于Si的熔点低于ZrSi2,所以Si先熔融反应生成SiC层覆盖C基体,最终ZrB2以块状形态分布在基体中(图 2(b));采用ZrSi2与C基体反应制备C/C-ZrC-SiC时,由于Zr与C的反应吉布斯自由能(-173.6 kJ/mol)低于Si与C的反应(-31.6 kJ/mol),因此Zr先与C反应生成ZrC层覆盖在C基体上(图 2(c))。而在用Zr/Cu合金制备的C/C-ZrC-Cu复合材料中,ZrC同时以覆盖在C基体上的连续ZrC薄膜以及均匀分散在Cu基体中的ZrC微米颗粒两种形态存在(图 2(d))。

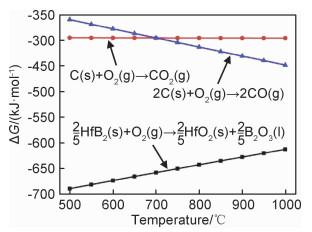

3 C/C-UHTCs抗氧化耐烧蚀性能材料的烧蚀包括化学侵蚀以及机械剥蚀[19, 29]。化学侵蚀主要是氧化性物质(O2,O,CO2,H2O,OH)的入侵及其与纤维、基体的反应;机械剥蚀是由火焰剪切作用与高温气流冲刷造成的纤维断裂以及基体剥落[42]。表 1为3000 ℃时ZrC的氧化反应与C的氧化反应吉布斯自由能和吸收热量的对比。图 4显示了HfB2的氧化反应和C的氧化反应在不同温度下的吉布斯自由能。从表 1和图 4可以看出,UHTCs的氧化反应吉布斯自由能低于C的氧化反应。在高温氧化氛围中,UHTCs会优先发生氧化反应以防止C过早被消耗。UHTCs的氧化反应会吸收大量热量同时生成氧化物保护膜,将纤维、基体与火焰和气流隔开并阻隔氧化性物质的入侵[19, 21-22, 26]。这就是引入UHTCs可以提升C/C复合材料抗氧化、耐烧蚀性能的原因。

| Oxidative species | Changes of Gibbs free energy/(kJ·mol-1) | Absorbed heat/(kJ·mol-1) | |||

| Carbon | ZrC | Carbon | ZrC | ||

| O2 | -395.35 | -744.26 | -16.82 | 113.98 | |

| CO2 | -383.47 | -720.50 | -31.17 | 67.27 | |

| H2O | -272.69 | -498.95 | -72.71 | 10.05 | |

| O | -467.50 | -888.57 | -23.44 | 82.72 | |

| OH | -397.72 | -713.00 | -11.42 | 131.33 | |

表 2列举了一些未经改性的C/C复合材料与C/C-UHTCs材料的线烧蚀率。烧蚀的初始阶段,氧化性物质与材料之间发生化学反应,此时材料表面温度对烧蚀的影响非常大。如表 2中文献[21],[25],[56],当氧乙炔烧蚀实验的热通量从2.38 MW/m2提升至4.18 MW/m2时,火焰温度从2300 ℃提高到3000 ℃,材料表面温度也因此大幅度提升,烧蚀加剧,线烧蚀率提高。材料的表面温度除受环境温度影响之外,还受到自身性能的影响,如材料自身的热传导率、致密度、氧化物的热传导率以及气体产物的高温蒸发吸热效应等[47]。Xie等[52]分别以网胎和无纬布作为材料的表面,研究了表面结构单元对C/C-ZrC-SiC性能的影响。网胎中孔隙较多,传热介质不连续,传热效率低,因而以网胎作为表面的材料表面温度高于表面结构是无纬布的材料。Liu等[29]在对比C/C-SiC-ZrB2与C/C-SiC性能时发现,烧蚀过程前38 s内,由于C/C-SiC-ZrB2材料烧蚀产物B2O3的蒸发吸收热量,其表面温度低于C/C-SiC;38 s之后,B2O3大量消耗,材料表面剩下ZrO2,而ZrO2的热导率较低(2.5 W·m-1·℃-1),C/C-SiC-ZrB2的表面温度开始高于C/C-SiC。

随着烧蚀的进行,氧化性物质开始向材料内部扩散,此时陶瓷氧化物膜的致密性、连续性以及氧扩散系数影响着材料的烧蚀。氧化物膜的致密性与连续性主要受陶瓷含量、粒径及分布的均匀程度影响。陶瓷含量充足、分布均匀才能形成致密连续的氧化物保护膜;陶瓷粒径越小,氧化速率越高,越有利于快速生成流动性氧化物膜,防止碳的消耗[45]。如表 2中[23],随着ZrC含量的增加,C/C-ZrC的线烧蚀率降低。材料的氧扩散系数与材料组分有关,材料中添加SiC,氧化后形成的含硅氧化物膜比超高温陶瓷氧化物膜有更低的氧扩散系数,因而烧蚀性能更好[29]。从表 2可以看到,添加SiC的材料比同类未添加SiC的UHTCs改性材料的烧蚀率更低。材料的氧扩散系数与材料中的缺陷数量及开口面积成正比[25]。表 2中CLVD工艺制备的改性材料线烧蚀率比其他工艺制备的材料要低一些,可能是因为CLVD工艺制备的材料中陶瓷粒径较小且分布均匀,并且材料中的孔隙、缺陷较少。

| Material | Method | Density/(g·cm-3) | Porosity/% | Ceramic mass fraction/% | Testing parameters | Linear ablation rate/(μm·s-1) | Reference |

| C/C | PIP | 0 | 2300 ℃/240 s | 18.21 | [57] | ||

| C/C | 0 | 3000 ℃/30 s | 12.33 | [58] | |||

| C/C | CVI | 1.7 | 0 | 3000 ℃/60 s | 10.28 | [30] | |

| C/C-HfB2 | PIP | 1.77-1.84 | 2300 ℃/90 s | 3.14 | [21] | ||

| C/C-HfB2 | PIP | 1.77-1.84 | 3000 ℃/90 s | 6.56 | [21] | ||

| C/C-ZrC | PIP | 1.783 | 8.191 | 5.07 | 3000 ℃/120 s | 8.66±0.62 | [23] |

| C/C-ZrC | PIP | 1.799 | 8.045 | 5.92 | 3000 ℃/120 s | 7.53±0.52 | [23] |

| C/C-ZrC | PIP | 1.805 | 8.374 | 7.57 | 3000 ℃/120 s | 7, 65±0.51 | [23] |

| C/C-ZrC | PIP | 1.807 | 8.943 | 8.31 | 3000 ℃/120 s | 7.02±0.75 | [23] |

| C/C-HfB2-SiC | PIP | 1.94-2.03 | 2300 ℃/60 s | 14.7 | [56] | ||

| C/C-HfB2-SiC | PIP | 1.94-2.03 | 3000 ℃/60 s | 22.9 | [56] | ||

| C/C-HfB2-SiC | PIP | 1.75-1.95 | 15.56-17.21 | 2300 ℃/90 s | 2.06 | [59] | |

| C/C-SiC-ZrB2 | RMI | 2.3 | 3000 ℃/60 s | 13 | [29] | ||

| C/C-SiC-ZrB2 | RMI | 2.25 | 3000 ℃/60 s | 6.72 | [30] | ||

| C/C-ZrC-SiC | RMI | 2.42 | 5.01 | 3000 ℃/60 s | 5.90±0.9 | [47] | |

| C/C-ZrC-SiC | CLVD | 2.13±0.07 | 15.96±2.34 | 23.03±0.79 | 2500 ℃/60 s | 1.07±1.24 | [24] |

| C/C-ZrC-SiC | CLVD | 2.13 | 7.48 | 28.35 | 2300 ℃/90 s | 0.52±0.18 | [25] |

| C/C-ZrC-SiC | CLVD | 2.13 | 7.48 | 28.35 | 3000 ℃/90 s | 1.59±0.16 | [25] |

| C/C-ZrC-SiC | CLVD | 2.04±0.06 | 9.54±1.88 | 26.29 | 3000 ℃/60 s | 1.16±0.22 | [26] |

| C/C-ZrC | CLVD | 1.88 | 6.8 | 2300 ℃/30 s | 1.53±0.04 | [41] | |

| C/C-ZrC | CLVD | 1.91 | 8.65 | 19.02 | 3000 ℃/60 s | 1.75 | [42] |

| C/C-ZrC-SiC | CRR | 1.81 | 20.26 | 2300 ℃/120 s | 3.06 | [20] | |

| C/C-ZrC-SiC | CRR | 1.88 | 22.31 | 2300 ℃/120 s | 0.13 | [20] | |

| C/C-ZrC | CRR | 1.68±0.05 | 11.4±0.1 | 3000 ℃/60 s | 4.2 | [44] |

经过前两个阶段的烧蚀,材料变得疏松,开始被冲刷剥落,此时表面氧化物的黏度成为主要影响因素。氧化物的黏度主要受陶瓷粒径、含量及组分配比影响。Jia等[46]通过PIP工艺制备了C/C-ZrC-SiC材料,材料中ZrC的粒径约为200 nm,生成的氧化物黏度过低,抗冲刷性能不好,线烧蚀率接近2.48 μm/s,当经过1800 ℃高温处理使材料中ZrC粒径增加到1 μm左右时,线烧蚀率降低了91.3%。Ouyang等[20]制备了不同ZrC/SiC质量比的C/C-ZrC-SiC材料,ZrC/SiC质量比为1.61时,氧化物黏度太低,线烧蚀率为3.06 μm/s,当ZrC/SiC质量比增加到4.21时,ZrC体积分数从22.31%增至34.14%,线烧蚀率降至0.13 μm/s。

从表 2可以看出,未改性的C/C复合材料线烧蚀率在10~20 μm/s范围内,而改性的C/C复合材料线烧蚀率降至了0.1~9 μm/s,说明将超高温陶瓷引入C/C复合材料基体中能显著增强材料的抗氧化、耐烧蚀性能。但当前的研究中测试烧蚀性能大都采用规格为ϕ30 mm×10 mm的圆形试样,当采用更接近航天结构材料外形的试样测试烧蚀性能时,烧蚀情况会严重许多。如表 2中文献[29], [56],火焰温度为3000 ℃时,RMI工艺制备的C/C-SiC-ZrB2楔形试样线烧蚀率为13 μm/s;PIP工艺制备的C/C-HfB2-SiC鼻形试样线烧蚀率高达22.9 μm/s。另外,目前的文献研究中烧蚀测试时间在30~90 s居多,120 s以上的烧蚀研究较少。现在开发的可重复使用宇宙间往返运输机和高超音速航空飞行器必须具有尖锐的前缘才能满足空气动力学要求[60]。因此,异型试样以及材料的长时间抗氧化耐烧蚀的性能需继续提高,才能进一步满足航空航天材料在严苛的服役环境中长时间抗氧化、耐烧蚀的需求。

4 C/C-UHTCs力学性能超高温陶瓷改性C/C复合材料中,力学载荷主要由碳纤维增强体承担,基体及界面起到传递载荷的作用。当前研究中碳纤维增强体大都采用无纬布/网胎针刺预制体且纤维含量相近[20-21, 55],因而材料强度主要受基体及界面性能影响。表 3列举了一些未经改性的C/C复合材料与C/C-UHTCs材料的弯曲强度。均匀致密的基体可以承担一定的载荷并且有效传递给纤维,使碳纤维的强度得到充分发挥,而基体疏松、缺陷较多时,则不能有效传递载荷,导致材料的强度较小[42]。如表 3中文献[33],随着C/C-ZrC-SiC材料密度增大、孔隙率减小,材料的弯曲强度从153 MPa提升至260 MPa。纤维/基体的界面结合不仅影响材料的强度,也影响材料的断裂方式。界面结合适中时,材料可以在保证一定强度的同时通过纤维拔出以及界面脱粘消耗断裂能,使材料发生“假塑性”断裂[44]。若界面结合过低,则材料强度下降;界面结合过强,纤维拔出及裂纹转向被限制,无法消耗断裂能,则材料发生脆性断裂[34]。纤维/基体之间的界面结合主要受到界面组分及材料加工过程中的加热经历影响。如表 3中文献[54],在C/C-ZrC材料中添加SiC,SiC会在热解碳与ZrC界面中间形成SiC界面层,减弱了纤维/基体之间的结合,从而使强度降低,断裂方式从脆性断裂转变为“假塑性”断裂。

| Material | Method | Density/(g·cm-3) | Porosity/% | Fracture mode | Flexural strength/MPa | Main heating process | Reference |

| C/C | CVI | 1.7 | Brittle | 78±10 | [30] | ||

| C/C | 1.69 | 19.06 | Brittle | 84.5±22.2 | [47] | ||

| C/C | 1.65 | 17.32 | Pseudo-plastic | 94.3±5.9 | [41] | ||

| C/C-ZrC-SiC | PIP | 2.12 | 10.7 | Brittle | 172.11 | 1500 ℃/2 h(20 cycles) | [53] |

| C/C-ZrC-SiC | PIP | 1.92 | 16.21 | Pseudo-plastic | 148.41 | 1500 ℃/2 h(20 cycles)+1650 ℃/2 h | [53] |

| C/C-ZrC | PIP | 1.68 | 15.38 | Brittle | 187.2±40.4 | 1500 ℃/2 h | [54] |

| C/C-ZrC-SiC | PIP | 1.66 | 16.86 | Pseudo-plastic | 137.2±17 | 1500 ℃/2 h(twice) | [54] |

| C/C-HfB2-SiC | PIP | 1.94-2.03 | Pseudo-plastic | 115.25 | 1000-1200 ℃/30-40 h+ | [56] | |

| C/C-SiC-ZrB2 | RMI | 2.25 | Brittle | 113±9 | 1500-1800 ℃/2 h 1900-2100 ℃/1-2 h |

[30] | |

| C/C-SiC-ZrB2 | RMI | 2.25 | Pseudo-plastic | 95±15 | 1900-2100 ℃/1-2 h+ oxyacetylene ablation |

[30] | |

| C/C-ZrC-SiC | RMI | 1.97 | 11.37 | Pseudo-plastic | 153 | 1450 ℃/1 h | [33] |

| C/C-ZrC-SiC | RMI | 2.39 | 3.76 | Pseudo-plastic | 260 | 1550 ℃/1 h | [33] |

| C/C-ZrC-SiC | RMI | 2.42 | 5.01 | Pseudo-plastic | 143.5±11.2 | 2100 ℃/2 h | [47] |

| C/C-ZrC | CLVD | 1.88 | 6.8 | Brittle | 103.5±6.9 | 1050 ℃/16 h+1500 ℃/2 h | [41] |

| C/C-ZrC | CLVD | 1.91 | 11.14 | Pseudo-plastic | 95.9±8.3 | 950 ℃/10 h+1500 ℃/2 h | [34] |

| C/C-ZrC | CRR | 1.68±0.05 | 11.4±0.1 | Pseudo-plastic | 93.9±7.5 | (180 ℃/2 h+80 ℃/2 h+200 ℃/0.5 h+80 ℃/2 h)(10 cycles)+1500 ℃/2 h | [44] |

材料加工过程中的加热经历影响着材料基体的致密程度以及纤维/基体之间的界面结合,因此对强度及断裂方式都有很大的影响。高温条件会使纤维受到损伤同时减弱纤维/基体界面结合,冷却过程中还可能导致材料中产生较多缺陷,减弱材料强度及脆性。如表 3中文献[30]及[53],Liu等制备的C/C-SiC-ZrB2材料经过氧乙炔烧蚀,纤维/基体的界面结合减弱,弯曲强度下降,断裂方式转变为“假塑性”。Ma等发现C/C-ZrC-SiC材料经过1650 ℃高温处理后,内部缺陷增多,密度降低、孔隙率增大,材料的弯曲强度降低,断裂方式从脆性转变为“假塑性”。表 3所示材料中,加热经历比较复杂的如文献[34], [44], [53], [56]都有较低的弯曲强度;文献[33]相比于其他材料,制备温度较低且高温时间短,因而强度较高。因此,所有制备工艺都需要在保障致密效果的同时尽可能地降低反应温度、缩短反应时间。对PIP工艺而言,还需要提高先驱体的陶瓷产率,减少浸渍裂解的循环次数,以减少碳纤维的损伤以及材料内部的缺陷。

表 3显示,通过UHTCs进行基体改性的C/C复合材料强度得到了提升,但材料可能发生脆性断裂,使材料性能受到限制。因此还需进一步优化纤维增强体结构、基体组分以及界面性能,在提高强度的同时降低材料脆性,避免材料发生脆性断裂,以提高材料的可靠性。

5 结论与展望通过总结近期C/C-UHTCs相关研究,可以得到当前的研究现状及未来发展趋势:

(1) C/C-UHTCs传统制备工艺中应用比较广泛的是PIP工艺以及RMI工艺。PIP工艺浸渍深度大、陶瓷分布均匀,但目前应用的先驱体陶瓷产率在30%左右,导致致密化周期长、成本高,且循环高温处理易造成材料内部产生缺陷并损伤纤维。要进一步优化工艺,提升材料性能,需要研究低黏度、高陶瓷产率的先驱体的合成。RMI工艺成本低、致密化效率高,制备的材料基体致密但陶瓷分布不均匀。如何避免碳纤维参与反应是当前需要解决的首要问题。

(2) 近期有较多关于CRR工艺及CLVD工艺的研究。CRR工艺制备的材料中陶瓷颗粒精细、分散均匀。与RMI工艺相同,CRR工艺也需要避免碳纤维的损伤,解决增强体的保护问题。CLVD工艺兼具CVI与PIP的优点,致密化效率高,制备的材料均匀致密,无明显缺陷。与传统工艺相比,这两种工艺相关研究还不充分,要发展成熟、广泛应用还需要更多的研究。

(3) 相比于C/C复合材料,C/C-UHTCs材料的线烧蚀率从10~20 μm/s降至0.1~9 μm/s,烧蚀性能有了很大的提升。但目前形状接近航天结构材料的异形试样烧蚀性能研究较少且性能不佳,线烧蚀率甚至超过20 μm/s。另外,当前文献中材料烧蚀120 s及以上的长时间烧蚀性能研究也较少。为适应新型尖锐前缘飞行器材料的性能需求,还需继续提升异形试样的烧蚀性能以及材料长时间抗氧化、耐烧蚀的性能。

(4) C/C复合材料基体中引入UHTCs使得材料强度提高,但材料可能发生脆性断裂,可靠性不足。需要从纤维增强体结构优化、基体组分调控以及纤维/基体界面设计等角度深入研究,降低材料的脆性,制备兼具低烧蚀率、高强度以及高可靠性的材料。

| [1] |

李蕴欣, 张绍维, 周瑞发. 碳/碳复合材料[J]. 材料科学与工程学报, 1996(2): 6-14. LI Y X, ZHANG S W, ZHOU R F. Carbon/carbon composites[J]. Materials Science & Engineering, 1996(2): 6-14. |

| [2] |

MANOCHA L M. Carbon-carbon composites: handbook of advanced ceramics[M]. 2nd ed. Salt Lake City: American Academic Press, 2013: 171-198.

|

| [3] |

PARK S J. Carbon fibers: Springer Series in Materials Science, vol 210[M]. Singapore: Springer, 2018: 279.

|

| [4] |

李成功, 傅恒志, 于翘. 航空航天材料[M]. 北京: 国防工业出版社, 2002: 235. LI C G, FU H Z, YU Q. Aerospace Materials[M]. Beijing: National Defense Industry Press, 2002: 235. |

| [5] |

PAUL A, DANNIEL D J, VENUGOPAL S, et al. UHTC composites for hypersonic applications[J]. American Ceramic Society Bulletin, 2012, 91(1): 22-29. |

| [6] |

JEON J H, FANG H T, LAI Z H, et al. Development of functionally graded anti-oxidation coatings for carbon/carbon composites[J]. Key Engineering Materials, 2007, 280/283: 1851-1856. DOI:10.4028/www.scientific.net/KEM.280-283.1851 |

| [7] |

FAHRENHOLTZ W G, HILMAS G E. Ultra-high temperature ceramics: materials for extreme environments[J]. Scripta Materialia, 2016, 129(4): 112-143. |

| [8] |

ZHANG X H, LUO X G, HAN J C, et al. Electronic structure, elasticity and hardness of diborides of zirconium and hafnium: First principles calculations[J]. Computational Materials Science, 2008, 44(2): 411-421. DOI:10.1016/j.commatsci.2008.04.002 |

| [9] |

LI C Y, LI K Z, LI H J, et al. Ablation resistance and thermal conductivity of carbon/carbon composites containing hafnium carbide[J]. Corrosion Science, 2013, 75(7): 169-175. |

| [10] |

王琴, 张强, 柳发成, 等. ZrB2改性C/C-SiC复合材料性能研究[J]. 宇航材料工艺, 2012, 42(6): 52-55. WANG Q, ZHANG Q, LIU F C, et al. Effect of ZrB2 on properties of C/C-SiC composites[J]. Aerospace Materials and Technology, 2012, 42(6): 52-55. DOI:10.3969/j.issn.1007-2330.2012.06.010 |

| [11] |

孟祥利, 崔红, 闫联生, 等. 基体改性C/C-HfC-HfB2-SiC复合材料抗烧蚀性能研究[J]. 中国材料进展, 2013(11): 655-658. MENG X L, CUI H, YAN L S, et al. Ablation behaviors of matrix modified C/C-HfC-HfB2-SiC composites[J]. Materials China, 2013(11): 655-658. |

| [12] |

ZHANG M Y, LI K Z, SHI X H, et al. Effects of SiC interphase on the mechanical and ablation properties of C/C-ZrC-ZrB2-SiC composites prepared by precursor infiltration and pyrolysis[J]. Materials & Design, 2017, 122: 322-329. |

| [13] |

SHEN X T, LI K Z, LI H J, et al. The effect of zirconium carbide on ablation of carbon/carbon composites under an oxyacetylene flame[J]. Corrosion Science, 2011, 53(1): 105-112. DOI:10.1016/j.corsci.2010.09.028 |

| [14] |

ZHOU H J, Ni D W, HE P, et al. Ablation behavior of C/C-ZrC and C/SiC-ZrC composites fabricated by a joint process of slurry impregnation and chemical vapor infiltration[J]. Ceramics International, 2018, 44(5): 4777-4782. DOI:10.1016/j.ceramint.2017.12.062 |

| [15] |

李军, 杨鑫, 刘红卫, 等. 耐烧蚀超高温陶瓷改性C/C复合材料的研究进展[J]. 中国有色金属学报, 2015, 25(7): 1731-1743. LI J, YANG X, LIU H W, et al. Research progress of ultra-high temperature ceramics modified carbon/carbon composites for ablation resistance[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(7): 1731-1743. |

| [16] |

刘春轩, 曹柳絮, 黄启忠. 锆-硅有机前驱体裂解机理及PIP法制备C/C-ZrC-SiC复合材料的烧蚀行为[J]. 稀有金属与硬质合金, 2019, 47(2): 22-29+62. LIU C X, CAO L X, HUNAG Q Z. Pyrolysis mechanism of Zr-Si precursor and ablation behavior of C/C-ZrC-SiC composites prepared by PIP method[J]. Rare Metals and Cemented Carbides, 2019, 47(2): 22-29+62. |

| [17] |

郭春园, 闫联生, 孟祥利. 改性C/C复合材料高温抗氧化研究现状[J]. 材料导报, 2017, 31(增刊1): 396-401. GUO C Y, YAN L S, MENG X L. Review of studies on high temperature anti-oxidation of modified carbon/carbon composites[J]. Materials Reports, 2017, 31(Suppl 1): 396-401. |

| [18] |

TANG S F, HU C L. Design, preparation and properties of carbon fiber reinforced ultra-high temperature ceramic composites for aerospace applications: a review[J]. Journal of Materials Science & Technology, 2017, 33(2): 117-130. |

| [19] |

HE Q C, LI H J, WANG C C, et al. Densification behavior and ablation property of C/C-ZrC composites prepared by chemical liquid vapor deposition process at temperatures from 800 to 1100℃[J]. Ceramics International, 2018, 44(7): 7991-8004. DOI:10.1016/j.ceramint.2018.01.239 |

| [20] |

OUYANG H B, ZHANG Y L, LI C Y, et al. Effects of ZrC/SiC ratios on mechanical and ablation behavior of C/C-ZrC-SiC composites prepared by carbothermal reaction of hydrothermal co-deposited oxides[J]. Corrosion Science. DOI:10.1016/j.corsci.2019.108239 |

| [21] |

ZHANG J P, FU Q G, TONG M D, et al. Microstructure, ablation behavior and thermal retardant ability of C/C-HfB2 composites prepared by precursor infiltration pyrolysis combined with chemical vapor infiltration[J]. Journal of Alloys and Compounds, 2018, 742: 123-129. DOI:10.1016/j.jallcom.2018.01.284 |

| [22] |

WANG C, LI K Z, LU Y, et al. Effect of ablative angles on the ablation behaviors of ZrB2-SiC modified carbon/carbon composites[J]. Journal of Alloys and Compounds, 2018, 745: 569-578. DOI:10.1016/j.jallcom.2018.02.228 |

| [23] |

XIE J, LI K Z, SUN G D, et al. Effects of precursor concentration on the microstructure and properties of ZrC modified C/C composites prepared by precursor infiltration and pyrolysis[J]. Ceramics International, 2017, 43(17): 14642-14651. DOI:10.1016/j.ceramint.2017.07.177 |

| [24] |

HE Q C, LI H J, WANG C C, et al. Microstructure and ablation property of C/C-ZrC-SiC composites fabricated by chemical liquid-vapor deposition combined with precursor infiltration and pyrolysis[J]. Ceramics International, 2019, 45(3): 3767-3781. DOI:10.1016/j.ceramint.2018.11.045 |

| [25] |

HE Q C, LI H J, WANG C C, et al. Microstructure and ablation property of gradient ZrC-SiC modified C/C composites prepared by chemical liquid vapor deposition[J]. Ceramics International, 2019, 45(10): 13283-13296. DOI:10.1016/j.ceramint.2019.04.018 |

| [26] |

LI H J, HE Q C, WANG C C, et al. Effects of precursor feeding rate on the microstructure and ablation resistance of gradient C/C-ZrC-SiC composites prepared by chemical liquid-vapor deposition[J]. Vacuum, 2019, 164: 265-277. DOI:10.1016/j.vacuum.2019.03.030 |

| [27] |

ZHAO D, HU H F, ZHANG C R, et al. A simple way to prepare precursors for zirconium carbide[J]. Journal of Materials Science, 2010, 45(23): 6401-6405. DOI:10.1007/s10853-010-4722-y |

| [28] |

CHENG J, WANG J, WANG X Z, et al. Synthesis of a novel single-source precursor for HfC ceramic and its feasibility for the preparation of Hf-based ceramic fibres[J]. Ceramics International, 2018, 44(6): 7305-7309. DOI:10.1016/j.ceramint.2018.01.066 |

| [29] |

LIU Y, FU Q G, GUAN Y W, et al. Ablation behavior of sharp-shape C/C-SiC-ZrB2 composites under oxyacetylene flame[J]. Journal of Alloys and Compounds, 2017, 713: 19-27. DOI:10.1016/j.jallcom.2017.04.188 |

| [30] |

LIU Y, FU Q G, WANG B B, et al. The ablation behavior and mechanical property of C/C-SiC-ZrB2 composites fabricated by reactive melt infiltration[J]. Ceramics International, 2017, 43(8): 6138-6147. DOI:10.1016/j.ceramint.2017.02.008 |

| [31] |

王东, 王玉金. 碳化锆陶瓷复合材料的制备、显微组织与性能[J]. 无机材料学报, 2015, 30(5): 449-458. WANG D, WANG Y J. Processing, microstructure and properties of ZrC ceramic composites[J]. Journal of Inorganic Materials, 2015, 30(5): 449-458. |

| [32] |

林荣, 罗瑞盈, 罗浩. C/C预制体密度和反应温度对RMI法制备C/C-SiC复合材料力学性能和微观结构的影响[J]. 合成材料老化与应用, 2018, 47(1): 51-57+123. LIN R, LUO R Y, LUO H. Effects of density of C/C preform and reaction temperature on the mechanical properties and microstructure of C/C-SiC composites[J]. Synthetic Materials Aging and Application, 2018, 47(1): 51-57+123. |

| [33] |

孔英杰, 于新民, 裴雨辰. 熔渗温度和时间对C/C-SiC-ZrC复合材料性能的影响研究[J]. 装备环境工程, 2016, 13(3): 88-92. KONG Y J, YU X M, PEI Y C. Effects of infiltration temperature and time on the properties of C/C-SiC-ZrC composites fabricated by RMI[J]. Equipment Environmental Engineering, 2016, 13(3): 88-92. |

| [34] |

HE Q C, LU J H, WANG Y W, et al. Effects of joint processes of CLVD and PIP on the microstructure and mechanical properties of C/C-ZrC composites[J]. Ceramics International, 2016, 42(15): 17429-17435. DOI:10.1016/j.ceramint.2016.08.043 |

| [35] |

HOUDAYER, MICHEL, SPITZ, et al. Process for the densification of a porous structure: US4472454[P]. 1984-09-18.

|

| [36] |

嵇阿琳, 霍肖旭, 马伯信. CLVD法制备C/C复合材料工艺探索研究[J]. 固体火箭技术, 2001, 42(3): 68-70. JI A L, HUO X X, MA B X. Study on process of C/C composites prepared by CLVD method[J]. Journal of Solid Rocket Technology, 2001, 42(3): 68-70. DOI:10.3969/j.issn.1006-2793.2001.03.015 |

| [37] |

李劲, 陈振华. 催化型化学液相气化渗透沉积制备碳/碳复合材料工艺研究[J]. 无机材料学报, 2005, 20(6): 172-178. LI J, CHEN Z H. Study on process of C/C composites prepared by catalytic chemical liquid-vaporized deposition[J]. Journal of Inorganic Materials, 2005, 20(6): 172-178. |

| [38] |

李新涛, 李克智, 李贺军, 等. 化学液相气化沉积制备的炭/炭复合材料组织均匀性研究[J]. 固体火箭技术, 2007, 30(5): 437-441. LI X T, LI K Z, LI H J, et al. Study on microstructure uniformity of carbon/carbon composites prepared by chemical liquid-vaporized infiltration[J]. Journal of Solid Rocket Technology, 2007, 30(5): 437-441. DOI:10.3969/j.issn.1006-2793.2007.05.018 |

| [39] |

刘晓荣, 金鸣林, 张琢, 等. CLVD快速致密C/C复合材料的高温热物理性能[J]. 新型炭材料, 2010, 25(5): 343-347. LIU X R, JIN M L, ZHANG Z, et al. High temperature thermophysical properties of C/C composites fast densified by CLVD[J]. New Carbon Materials, 2010, 25(5): 343-347. |

| [40] |

季根顺, 刘金欣, 贾建刚, 等. 化学液相沉积温度对C/C复合材料致密化行为及显微结构的影响[J]. 兰州理工大学学报, 2018, 44(6): 30-34. JI G S, LIU J X, JIA J G, et al. Effect of chemical liquid vapor deposition temperature on densification behavior and microstructure of C/C composites[J]. Journal of Lanzhou University of Technology, 2018, 44(6): 30-34. DOI:10.3969/j.issn.1673-5196.2018.06.006 |

| [41] |

LU J H, HE Q C, WANG Y W, et al. Preparation of co-deposited C/C-ZrC composites by CLVD process and its properties[J]. Journal of Alloys and Compounds, 2016, 686: 823-830. DOI:10.1016/j.jallcom.2016.06.223 |

| [42] |

HE Q C, LI H J, WANG C C, et al. Influence of CLVD thermal gradient on the deposition behavior, microstructure and properties of C/C-ZrC composites[J]. Ceramics International, 2018, 44(13): 15631-15645. DOI:10.1016/j.ceramint.2018.05.232 |

| [43] |

SACKS M D, WANG C A, YANG Z H, et al. Carbothermal reduction synthesis of nanocrystalline zirconium carbide and hafnium carbide powders using solution-derived precursors[J]. Journal of Materials Science, 2004, 39(19): 6057-6066. DOI:10.1023/B:JMSC.0000041702.76858.a7 |

| [44] |

LI C Y, LI G B, OUYANG H B, et al. Microstructure and properties of C/C-ZrC composites prepared by hydrothermal deposition combined with carbothermal reduction[J]. Journal of Alloys and Compounds, 2018, 741: 323-330. DOI:10.1016/j.jallcom.2018.01.148 |

| [45] |

LI C Y, LI K Z, OUYANG H B, et al. Effect of ZrO2 morphology on the ablation resistance of carbon/carbon composites containing ZrC prepared by the carbothermal reduction reaction[J]. Corrosion Science, 2016, 102: 405-412. DOI:10.1016/j.corsci.2015.10.033 |

| [46] |

JIA Y J, YAO X Y, SUN J J, et al. Effect of ZrC particle size on the ablation resistance of C/C-ZrC-SiC composites[J]. Materials & Design, 2017, 129: 15-25. |

| [47] |

ZHAO Z G, LI K Z, LI W, et al. Ablation behavior of C/C-ZrC-SiC composites prepared by reactive melt infiltration under oxyacetylene torch at two heat fluxes[J]. Ceramics International, 2018, 44(14): 17345-17358. DOI:10.1016/j.ceramint.2018.06.199 |

| [48] |

WU H, YI M Z, GE Y C, et al. Microstructural development of a C/C-ZrC-Cu composite prepared by reactive melt infiltration with Zr/Cu powder mixture[J]. Materials Characterization, 2018, 138: 238-244. DOI:10.1016/j.matchar.2018.01.034 |

| [49] |

XIE J, LI K Z, SUN G D, et al. Effects of surface structure unit of 2D needled carbon fiber[J]. Ceramics International, 2019, 45(9): 11912-11919. DOI:10.1016/j.ceramint.2019.03.078 |

| [50] |

李秀倩, 焦健, 邱海鹏, 等. ZrC/SiC多组元改性C/C复合材料的制备及性能研究[J]. 航空材料学报, 2014, 34(3): 69-73. LI X Q, JIAO J, QIU H P, et al. Preparation and performance of ZrC/SiC multi-components modified C/C composites[J]. Journal of Aeronautical Materials, 2014, 34(3): 69-73. |

| [51] |

嵇阿琳, 李贺军, 崔红. 针刺炭纤维预制体的发展与应用[J]. 炭素技术, 2010, 29(3): 23-27. JI A L, LI H J, CUI H. The development and application of needling carbon fiber perform[J]. Carbon Techniques, 2010, 29(3): 23-27. DOI:10.3969/j.issn.1001-3741.2010.03.006 |

| [52] |

孙乐, 王成, 李晓飞, 等. C/C复合材料预制体的研究进展[J]. 航空材料学报, 2018, 38(2): 86-95. SUN L, WANG C, LI X F, et al. Research progress of preforms of C/C composites[J]. Journal of Aeronautical Materials, 2018, 38(2): 86-95. |

| [53] |

MA C H, GUO L J, LI H J, et al. Effects of high-temperature annealing on the microstructures and mechanical properties of C/C-ZrC-SiC composites prepared by precursor infiltration and pyrolysis[J]. Materials & Design, 2016, 90: 373-378. |

| [54] |

ZHAO Z G, LI K Z, KOU G, et al. Mechanical properties and ablation behavior of C/C-ZrC and C/C-ZrC-SiC composites prepared by precursor infiltration and pyrolysis combined with chemical vapor infiltration[J]. Ceramics International, 2018, 44(18): 23191-23201. DOI:10.1016/j.ceramint.2018.09.131 |

| [55] |

YAO J J, PANG S Y, HU C L, et al. Mechanical, oxidation and ablation properties of C/(C-SiC)CVI-(ZrC-SiC)PIP Composites[J]. Corrosion Science, 2020, 162. DOI:10.1016/j.corsci.2019.108200 |

| [56] |

ZHANG J P, QU J L, FU Q G. Ablation behavior of nose-shaped HfB2-SiC modified carbon/carbon composites exposed to oxyacetylene torch[J]. Corrosion Science, 2019, 151: 87-96. DOI:10.1016/j.corsci.2019.02.015 |

| [57] |

XUE L, SU Z A, YANG X, et al. Microstructure and ablation behavior of C/C-HfC composites prepared by precursor infiltration and pyrolysis[J]. Corrosion Science, 2015, 94: 165-170. DOI:10.1016/j.corsci.2015.01.053 |

| [58] |

SUN H H, LI H J, SHEN X T, et al. Microstructure and ablation behavior of C/C composites doped with ZrB2[J]. Journal of Inorganic Materials, 2011, 26(6): 669-672. DOI:10.3724/SP.J.1077.2011.10918 |

| [59] |

ZHANG J P, FU Q G, WANG L. Preparation, ablation behavior and thermal retardant ability of C/C-HfB2-SiC composites[J]. Materials & Design, 2017, 132: 552-558. |

| [60] |

李崇俊, 闫联生, 崔红. 航天飞行器热防护系统技术综述[J]. 高科技纤维与应用, 2014, 39(1): 19-25. LI C J, YAN L S, CUI H. A review on thermal protection system for aerospace vehicles[J]. Hi-Tech Fiber & Application, 2014, 39(1): 19-25. DOI:10.3969/j.issn.1007-9815.2014.01.003 |

2021, Vol. 49

2021, Vol. 49